Изобретение относится к области энергетики, в частности к оборудованию для нагрева газовых или жидких агентов топочными газами, получаемыми в тепловых установках при сжигании разных видов твердого топлива, например угля, соломы, обрезков древесины и т.п.

Теплообменник для нагревания рабочего агента (газообразного или жидкого) применяется для отопления помещений, теплоснабжения сушильных камер и других технологических и бытовых нужд.

Теплообменник для нагревания рабочего агента (газообразного или жидкого) содержит корпус с каналом для нагревания рабочего агента, в котором расположены группы греющих труб, в сочетании с внутренними розетками-направляющими, выхлопными трубами и сборниками золы, образующие батарейный циклон-очиститель (одновременно нагреватель) и вытяжную трубу. Канал, соединенный с упомянутым корпусом вентилятором или насосом и трубопроводом, соединен с проходным каналом, при этом в проходном канале размещена батарея плоских коробов-нагревателей. Выхлопные трубы батарейного циклона-очистителя (одновременно нагревателя) через напорную камеру соединены с батареей плоских коробов-нагревателей, к которой через отборную камеру, дымосос и газоход присоединен регулирующий узел с заслонкамими. Регулирующий узел имеет входное отверстие для топочного газа, соединение с вытяжной трубой и камерой смешения и через приемную камеру с отключающими заслонками, подключен к греющим трубам батарейного циклона-очистителя (одновременно нагревателя).

Изобретение позволит повысить эффективность использования тепла, получить управляемый, экологически чистый и пожаробезопасный процесс теплообмена и увеличить срок службы оборудования (5 ил.).

Изобретение относится к теплообменникам для нагрева рабочего агента (газообразного или жидкого) топочными газами, получаемыми в тепловых установках, и может быть применено в угольной, сельскохозяйственной, лесной и деревообрабатывающей промышленности.

Известны тепловые установки, в топках которых ожигают топливо и полученный топочный газ направляют в теплообменник, где нагревают газообразный или жидкий агент. К таким установкам, наиболее близким к изобретению (прототипам), относятся следующие серийно выпускаемые установки:

1. Котлы серии Еу на основе топок "Шахтогаз" (Еу-0,1; Еу-0,2; Еу-04) фирмы "Спецмонтаж", г.Тверь (журнал "Лесопромышленник", 2003 г., №4 (20), стр.30, журнал "Лес и бизнес", 2004 г., №9, ноябрь);

2. Тепловентилятор серии ТВЕу на основе топок "Шахтогаз" (ТВЕу - 0,1; ТВЕу - 0,2; ТВЕу - 0,4) фирмы "Спецмонтаж", г.Тверь.

3. Мобильная тепловая станция. Сушильная камера на всех видах топлива - Мобитес. Проектно-производственная фирма "Георгий", г.Ковров (сертификат соответствия № Росс RU МГ 03.800049, Ту 4864-003-21086603-2004 г., ГОСТ 12.1.812-90, ГОСТ 12.1.003-83, ГОСТ 12.2-028-84).

4. Подогреватель жидких и газообразных сред, г.Подольск, ДАО "Центральное конструкторское бюро нефтепродукты" (патент RU 2182679, 20.05.2002, F 22 В 7/00).

В таблице 1 представлены характеристики основных тепловых установок на разных видах твердого топлива, производимых в России.

Теплообменник №1 и 2 - производитель СМУ "Спецмонтаж" применяет отдельностоящие, а у ППФ "Георгий" теплообменники №3, 4 и 5 размещаются непооредотвенно на топливной части агрегата.

В теплообменнике №3 и 5 по трубам батарей проходит горячий газ, а нагреваемый агент находится вокруг труб. В теплообменниках №1, 2, 4 горячий газ расположен вокруг труб, а нагреваемый агент размещается в трубах.

Представленные в таблице 1 тепловые установки имеют корпус, проходной канал, в котором размещено теплообменное устройство, нагреваемое топочными газами, получаемыми при сгорании топлива в топках и подаваемых в проходной канал с помощью дутьевого вентилятора или за счет естественной тяги вытяжной трубы.

В тепловых установках №1, 2 проходной канал соединен с вытяжной трубой через дымосос. В тепловых установках №3, 4, 5 без дымососа, тяга осуществляется естественным образом с помощью вытяжной трубы.

Указанные выше теплообменники имеют ряд недостатков. Они нагреваются неочищенным топочным газом, который содержит золу, несгоревшие частицы, искры. Температура газов высокая. Регулировка температуры нагреваемого агента затруднена.

Из неочищенного газа выпадают и осаждаются на теплообменных поверхностях зола и другие частицы, что ухудшает условия теплопередачи. По этим причинам для очистки змеевиков или трубчатых батарей теплообменники снабжают люками и периодически останавливают на очистку.

Через теплообменники, особенно при загрузке в топки порций топлива, с выходящими газами проскакивают зола и искры. Это представляет экологическую и пожарную опасность. Чтобы избежать этого необходимо устанавливать дополнительно аппараты для очистки выходящих газов.

Из-за высокой температуры газов трубки в змеевиках или батареях часто перегорают, их изготавливают из высококачественных теплостойких материалов, что удорожает конструкцию. Кроме того, круглые трубки теплообменников имеют малую поверхность нагрева.

Прямоточное прохождение газа в теплообменниках обуславливает высокую температуру газа на входе и выходе и снижает возможность регулирования температуры нагреваемого агента на выходе, что не позволяет точно выдерживать технологические параметры.

Наиболее близким по технической сущности к предлагаемому теплообменнику является подогреватель жидких и газообразных сред №5 (патент RU №2182679, 20.05.2002 г., F 22 В 7/00), содержащий корпус с каналом для нагреваемого рабочего агента, заполненный жидким промежуточным теплоносителем, и расположенные внутри него трубчатый пучок нагреваемого рабочего агента, змеевик подогрева топочного газа, жаровую трубу, подключенную к горелочному устройству, и установленный над ней пучок дымогарных труб, соединенных с дымовой трубой. Жаровая труба подогревателя в нижней части снабжена двумя прямоугольными листами, расположенными по касательной к ее поверхности, с углом разворота и шириной, обеспечивающей охват зоны расположения пучка дымогарных труб и длиной, равной длине жаровой трубы. К поверхности дымогарных труб прикреплены по всей их длине и под заданным углом пластинчатые элементы. Внутренние полости дымогарных труб сходятся в короб, к которому присоединена вытяжная (дымовая) труба.

К недостаткам этого подогревателя жидких и газообразных сред следует отнести:

- малую поверхность теплообмена, особенно для нагрева газообразных рабочих агентов (сред);

- отсутствие регулировки температуры нагрева рабочих агентов и мощности подогревателя, что не позволяет точно выдерживать технологические параметры;

- высокую температуру газа в жаровой трубе и в других элементах, что снижает их долговечность и их изготовление требует высококачественных, теплостойких материалов, что удорожает конструкцию;

- усложнение конструкции, обусловленное наличием трубного пучка нагреваемого основного рабочего агента, который нагревается промежуточным теплоносителем, что снижает теплопередачу и усложняет конструкцию.

Целью изобретения является повышение эффективности использования тепла, улучшение регулировки степени и уровня мощности нагрева, исключение выделения искр и загрязнения окружающей среды, увеличение срока службы оборудования.

Поставленная цель достигается тем, что теплообменник для нагревания рабочего агента (газообразного или жидкого), содержаний корпус с каналом для нагреваемого агента, в котором расположены группы греющих труб и вытяжную трубу, снабжен проходным каналом, соединенным с упомянутым корпусом вентилятором или насосом и трубопроводом, при этом в проходном канале размещена батарея плоских коробов-нагревателей, греющие трубы в сочетании с внутренними розетками-направляющими, выхлопными трубами и сборниками золы, образуют батарейный циклон-очиститель (одновременно нагреватель), выхлопные трубы которого через напорную камеру соединены с батареей плоских коробов-нагревателей, к которой через отборную камеру, дымосос и газоход присоединен регулирующий узел с выбросной, дозирующей поступление отработавшего газа, топочного газа и аварийной заслонками, который имеет входное отверстие для топочного газа, соединение с вытяжной трубой и через камеру смешения с приемной камерой, снабженной отключающими заслонками, подключенной к греющим трубам батарейного циклона-очистителя (одновременно нагревателя).

Снабжение теплообменника батареей плоских коробов-нагревателей позволило увеличить площадь теплообмена, а наличие выступов на теплообменных поверхностях позволило повысить теплоотдачу и жесткость стенок.

Объединение греющих труб в сочетании с внутренними розетками-направляющими, выхлопными трубами и сборниками золы позволило образовать батарейный циклон-очиститель, позволяющий исключить выделение искр, очищать топочный газ, исключить загрязнение окружающей среды.

Снабжение теплообменника регулирующим узлом позволило регулировать температуру входящего газа и управлять теплообменником с целью поддержания необходимых технологических режимов.

Снабжение теплообменника приемной камерой с отключающими заслонками позволило регулировать мощность теплообменника.

Снабжение теплообменника каналом для нагреваемого агента, в котором размещены греющие трубы, и проходным каналом, в котором размещена батарея плоских коробов-нагревателей, соединенных вентилятором или насосом и трубопроводом, позволило использовать его для нагрева газообразных и жидких рабочих агентов.

Заявителю не известны конструкции теплообменников для нагревания газообразного или жидкого рабочего агента, в которых бы последняя цель достигалась подобным образом.

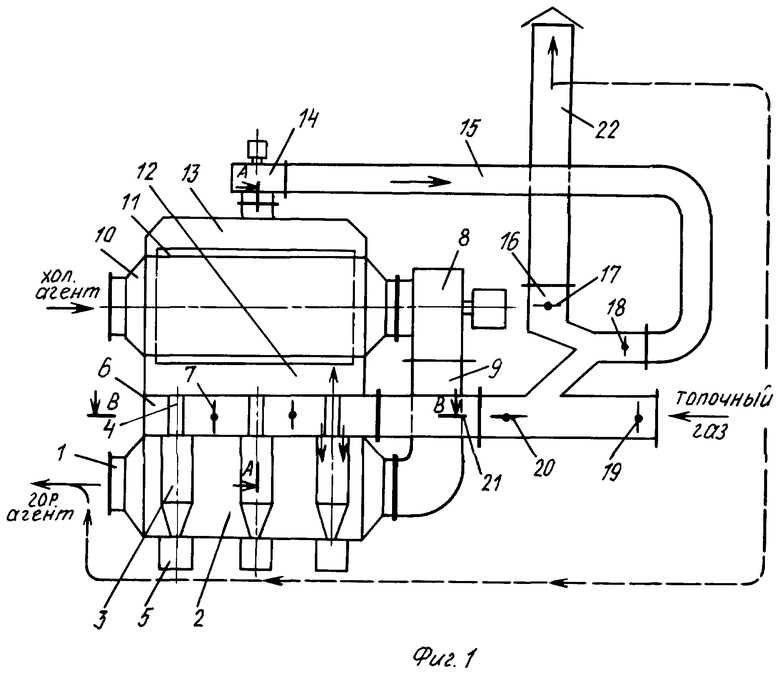

На фигуре 1 изображена общая схема теплообменника для нагревания рабочего агента (газообразного или жидкого).

На фигуре 2 - разрез А-А на фигуре 1. Показана схема устройства проходного канала с плоскими коробами-нагревателями 11 и примыкающими к нему отборной камерой 13 с отводом для дымососа, приемную камеру 6, сквозь которую проходят выхлопные трубы 4 и к которой присоединены греющие трубы 3.

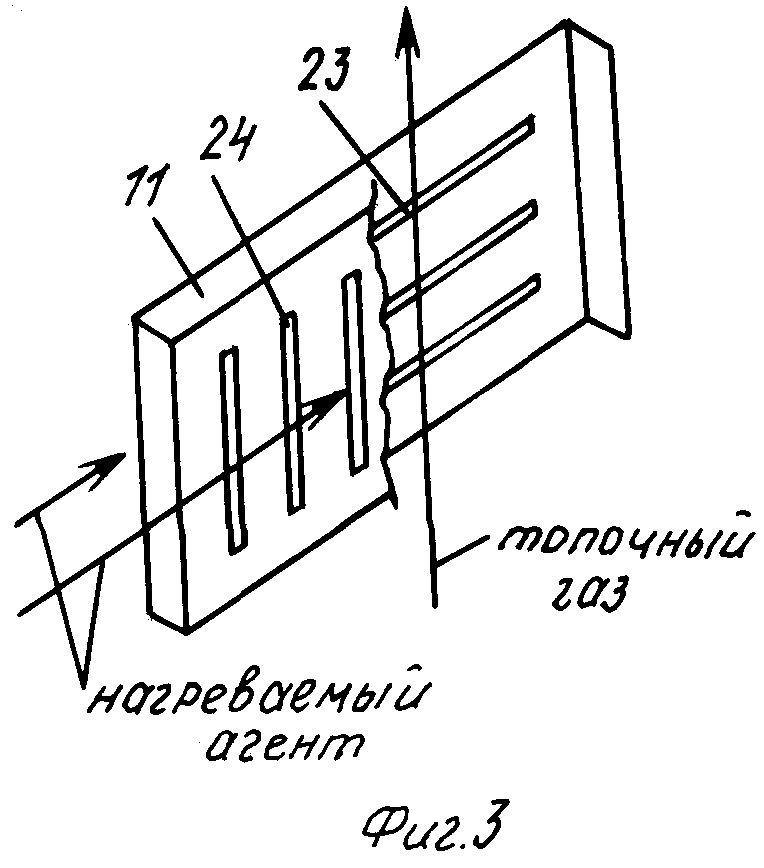

На фигуре 3 - схема плоского короба-нагревателя 11, снабженного внутренними 23 и наружными 24 выступами.

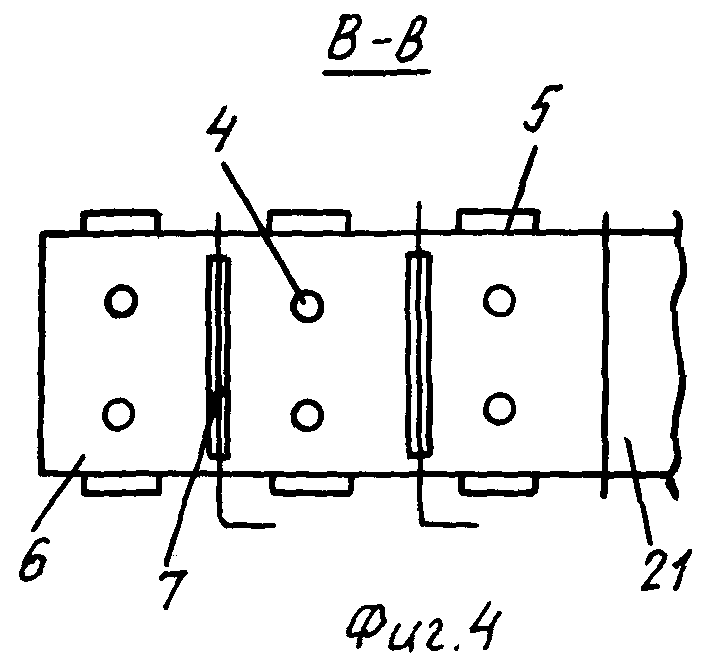

На фигуре 4 - разрез В-В на фигуре 1. Взаимное расположение приемной камеры 6, выхлопных труб 4, сборника золы 5, отключающих заслонок 7 и камеры смешения 21.

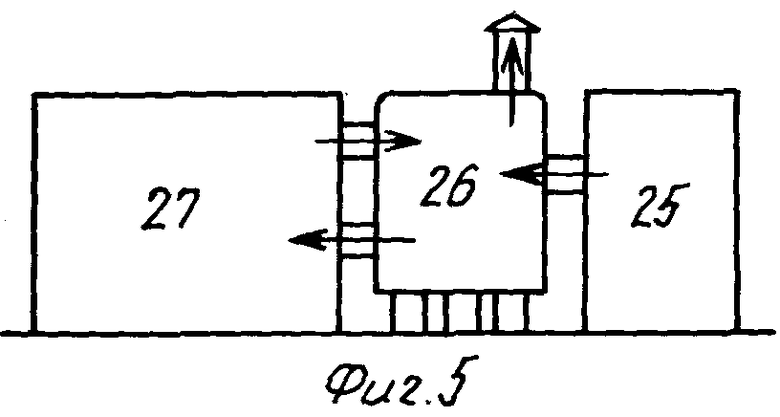

На фигуре 5 - схема компановки тепловой установки 25, теплообменника 26 и потребителя рабочего агента 27.

Теплообменник для нагревания рабочего агента (газообразного или жидкого) содержит корпус 1 с каналом 2 для нагреваемого рабочего агента, в котором расположены группы греющих труб 3. Канал 2, соединенный с корпусом 1, соединен вентилятором или насосом 8 и трубопроводом 9 с проходным каналом 10. В проходном канапе 10 размещена батарея плоских коробов-нагревателей 11, к которым с одной стороны примыкает напорная камера 12, соединенная с выхлопными трубами 4, проходящими сквозь приемную камеру 6, которая разделена отключающими заслонками 7, а с другой стороны - отборная камера 13 с отводом для дымососа, соединенная с дымососом 14 и подключенным к нему газоходом 15. Газоход 15 присоединен к регулирующему узлу 16, имеющему выбросную 17, отработавшего газа 18, топочного газа 19 и аварийную 20 заслонки. Регулирующий узел 16 имеет соединение с вытяжной трубой 22 и через камеру смешения 21 и приемную камеру 6 с отключающими заслонками 7 подключен к греющим трубам 3 с внутренними розетками-направляющими, выхлопными трубами 4 и сборниками золы 5, образующие вместе батарейный циклон очиститель (одновременно нагреватель).

Теплообменник работает следующим образом.

Для создания циркуляции рабочего агента через теплообменник сначала включается вентилятор или насос 8. Рабочий агент через входное отверстие засасывается вентилятором или насосом 8 и проходит через проходной канал 10, в котором расположена батарея плоских коробов-нагревателей 11. Рабочий агент, проходя через короба-нагреватели 11, нагревается и засасывается вентилятором или насосом 8 и выбрасывается через трубопровод 9 в канал 2, содержаний греющие трубы 3, где окончательно нагревается до необходимой температуры и подается через выходное отверстие к потребителю 27 рабочего агента. Если потребление газообразного рабочего агента позволяет контакт с топочными газами, то отработавший газ, удаляемый через выбросную заслонку 17, направляется не в вытяжную трубу 21, а в поток нагретого рабочего агента, выходящего из выходного отверстия корпуса 1 по дополнительному газоходу. Это повышает использование теплоты горячего газа. Такой вариант показан пунктиром на фигуре 1 от вытяжной трубы 22 к горячему агенту.

Нагрев рабочего агента осуществляется следующим образом.

Горячий топочный газ подается в регулируемый узел 16 и дозируется заслонкой 19. В смесительной камере 22 горячий газ смешивается с отработавшим газом, который дозируется заслонкой 18.

Смесь газов имеет температуру существенно ниже, чем горячий газ, что позволяет увеличить срок службы и снизить стоимость теплообменника. Смесь газов подается в приемную камеру 6 и опускается в греющие трубы 3 батарейного циклона-очистителя. При вхождении газа в греющую трубу 3 через внутреннюю розетку-направляющую батарейного циклона-очистителя он изменяет направление и очищается от искр, они гасятся, и от золы, которая осаждается и опускается в сборник золы 5. В циклоне-очистителе газ через стенки греющих труб 3 отдает часть тепла нагреваемому рабочему агенту, поэтому циклон-очиститель является одновременно и нагревателем, и по выхлопной трубе 4 попадает в напорную камеру 12.

Для нормальной работы циклона-очистителя (одновременно нагревателя) должна поддерживаться определенная скорость входа газа в греющую трубу 3. Чтобы поддерживать скорость при снижении количества газа (т.е. при снижении количества потребляемого тепла) необходимо отключать часть греющих труб 3 батарейного циклона-очистителя (одновременно нагревателя). Для этого греющие трубы 3 объединены в группы, которые отключаются заслонками 7 в приемной камере 6. Это позволяет регулировать тепловую мощность теплообменника (в этом варианте 100, 68, 33%), что обеспечивает технологические процессы с изменяющимся потреблением тепла.

Из напорной камеры 12 очищенный газ проходит внутри плоских коробов-нагревателей 11, расположенных в проходном канале 10, для нагрева рабочего агента с целью увеличения поверхности теплообмена, снабженных для повышения теплоотдачи и жесткости стенок наружными 23 и внутренними 24 выступами, где отдает тепло и поступает в отборную камеру 13. Откуда дымососом 14 по газоходу 15 отработавший газ нагнетается в регулирующий узел 16. Поступление газа дозируется заслонкой 18 и часть его выпускается выбросной заслонкой 17 в вытяжную трубу 22 в атмосферу. Остальная часть газа подается в камеру смешения 21, и цикл рециркуляции повторяется. Регулировка температуры рабочего агента производится путем изменения смешения долей горячего и отработавшего газов, достигаемое перемещением заслонок отработавшего газа 18 и топочного газа 19 и выбросом излишнего отработавшего газа через выбросную заслонку 17.

Наличие аварийной заслонки 20, которая при нормальной работе открыта и не препятствует проходу горячего газа в теплообменник, при остановке вентилятора 8 и дымососа 14, например при отключении электроэнергии, позволяет закрыть входной канал регулирующего узла 16 и направить горячий топочный газ в вытяжную трубу 22, что предохранит неохлажденные рабочим агентом поверхности нагрева от перегрева и прогорания.

Благодаря снабжению теплообменника каналом 2 для нагреваемого агента, в котором размерены греющие трубы и проходным каналом 10, в котором размерена батарея плоских коробов-нагревателей 11, соединенных вентилятором или насосом 8 и трубопроводом 9, позволило использовать теплообменник для нагрева как газообразного, так и жидкого рабочего агента.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения водорода, монооксида углерода, диоксида углерода и азота | 2021 |

|

RU2764686C1 |

| ТЕПЛОЭНЕРГЕТИЧЕСКИЙ КОМПЛЕКС | 2020 |

|

RU2740234C1 |

| ТЕПЛОЭНЕРГЕТИЧЕСКИЙ КОМПЛЕКС ДЛЯ ТЕПЛОСНАБЖЕНИЯ ГОРНЫХ ВЫРАБОТОК И ПОМЕЩЕНИЙ БОЛЬШОГО ОБЪЕМА | 2011 |

|

RU2488696C2 |

| ПЫЛЕУЛАВЛИВАЮЩЕЕ УСТРОЙСТВО | 2005 |

|

RU2309786C2 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ТОПЛИВ | 1996 |

|

RU2117687C1 |

| Передвижная дезинфекционная камера | 1972 |

|

SU475153A1 |

| КОТЕЛ С ВИХРЕВЫМ ДОЖИГАНИЕМ | 2020 |

|

RU2748363C1 |

| Газификатор | 2020 |

|

RU2737656C1 |

| ТЕПЛОГЕНЕРАТОР И СИСТЕМЫ ТЕПЛОСНАБЖЕНИЯ (ВАРИАНТЫ) | 2000 |

|

RU2198350C2 |

| Сушильная установка | 2002 |

|

RU2217672C1 |

Изобретение предназначено для нагрева газовых или жидких агентов топочными газами и может быть использовано в энергетике. Теплообменник содержит корпус с каналом для нагреваемого рабочего агента, в котором расположены группы греющих труб, вытяжную трубу, проходной канал, соединенный с упомянутым корпусом вентилятором или насосом и трубопроводом. В проходном канале размещена батарея плоских коробов-нагревателей, греющие трубы в сочетании с выхлопными трубами и сборниками золы образуют батарейный циклон-очиститель (одновременно нагреватель). Выхлопные трубы через напорную камеру соединены с батареей плоских коробов-нагревателей, к которой через отборную камеру, дымосос и газоход присоединены регулирующий узел с заслонками, который имеет входное отверстие для топочного газа, соединение с вытяжной трубой и через камеру смешения и приемную камеру с отключающими заслонками подключен к греющим трубам батарейного циклона-очистителя (одновременно нагревателя). Изобретение обеспечивает повышение использования тепла, улучшение регулировки степени и уровня мощности нагрева, исключение выделение искр и загрязнения окружающей среды, увеличение срока службы оборудования. 3 з.п. ф-лы, 5 ил, 1 табл.

| ПОДОГРЕВАТЕЛЬ ЖИДКИХ И ГАЗООБРАЗНЫХ СРЕД | 2000 |

|

RU2182679C2 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗА ОТ ПРИМЕСЕЙ | 1994 |

|

RU2060834C1 |

| Батарейный циклон-теплообменник | 1981 |

|

SU997824A1 |

| ЦИКЛОН | 2001 |

|

RU2187382C1 |

| УТИЛИЗАТОР ТЕПЛА | 2001 |

|

RU2209366C2 |

Авторы

Даты

2007-01-10—Публикация

2005-01-20—Подача