Установка предназначена для использования преимущественно в теплоэнергетике с целью получения из низкокалорийных твердых топлив, например сланцев, лигнитов, высококалорийного жидкого и газообразного топлива, а также высокоценных химических продуктов.

Известна установка термической переработки (подготовки) твердого топлива, содержащая реактор термической обработки, на входе которого установлен смеситель золы-теплоносителя и топлива, а выход из него парогазовой смеси соединен с горелкой котла, при этом выход коксозольного остатка шнековым питателем связан с аэрофонтанной топкой, выход из которой соединен газоходом с циклоном для очистки продуктов сгорания аэрофонтанной топки от золы, а зольный выход циклона соединен со смесителем и зольным теплообменником, установленным на тракте подачи воздуха в аэрофонтанную топку (см., например, авт. свид. СССР N 1198315, кл. F 23 C 11/00, F 23 K 1/00, опубл. в БИ N 46, 1985, аналог).

Недостатком такого решения является низкая надежность зольного теплообменника, в котором за счет охлаждения золы, поступающей из циклона при температуре 750-850oC, нагревается воздух, направляемый в аэрофонтанную топку. Зола сланцев содержит в своем составе большое количество сульфатов, которые при указанных высоких температурах склонны к налипанию на трубы, что снижает тепловую эффективность теплообменника. К тому же, с течением времени отложения на трубах упрочняются и впоследствии трудно поддаются удалению.

Кроме того, зола в теплообменнике имеет очень низкую скорость, что затрудняет регулировку ее расхода, работа теплообменника сопровождается сводообразованием золы с периодическим обрушиванием больших масс золы. В этой связи зольный теплообменник приходится отключать, а золу при температурах 750-850oC сбрасывать в атмосферу или в каналы гидрозолоудаления. Последнее снижает экономичность и надежность эксплуатации установки и ухудшает экологическую ситуацию.

Известна также установка для термической переработки сланцев, содержащая аэрофонтанную сушилку со шнековым питателем для подачи в нее сырого топлива, нижняя часть которой подсоединена к выходу из котла-утилизатора либо через байпас котла-утилизатора к газовому выходу циклона для очистки сушильного агента; зольный выход этого циклона соединен с зольным теплообменником, а выход сушилки соединен с сепаратором сухого сланца, газовый выход которого связан с золоуловителем, например электрофильтром, а выход сухого сланца - через шнековый питатель со смесителем, подключенным к зольному выходу циклона теплоносителя и к реактору пиролиза, соединенному с осадительной камерой, коксозольный выход которой соединен шнековым питателем с аэрофонтанной топкой, а другой - с отделением конденсации парогазовой смеси; при этом выход аэрофонтанной топки через делитель потока связан с входом циклона теплоносителя и его газовым выходом, а последний - через циклон очистки сушильного агента с котлом-утилизатором, выход продуктов сгорания которого подключен к аэрофонтанной сушилке (см., в частности, Потапов О.П. Стельмах Г. П. Технология переработки сланцев в установках с твердым теплоносителем (УТТ) и возможность ее использования для создания ТЭС с ПГУ. Информационный листок МГЦ НТИ, 1993, прототип).

Эта установка также оснащена зольным теплообменником, и ей свойственны отмеченные ранее недостатки.

Кроме того, в циклоне очистки сушильного агента происходит выделение наиболее крупных фракций золы, которые не попадают в котел-утилизатор; в последний поступают мельчайшие фракции летучей золы. Таким образом, газы, поступающие в котел-утилизатор, оказываются обогащенными не уловленными в циклоне мельчайшими частицами золы, которые склонны к интенсивному образованию золовых отложений на трубах конвективных поверхностей котла, особенно в условиях, когда в потоке отсутствуют крупные фракции золы, играющие роль разрушающих слой отложений золы на трубах.

В таких условиях котел-утилизатор быстро забивается золой и снижает свои технико-экономические показатели, что подтвердилось при эксплуатации котла-утилизатора на установках УТТ-3000 Эстонской ГРЭС.

Отметим также, что с отработавшим сушильным агентом теряется часть мелкой сланцевой пыли, что снижает экономичность процесса.

Ожидаемым техническим результатом настоящего изобретения является снижение затрат на сооружение и повышение надежности установки.

Это достигается тем, что установка для термической переработки твердого топлива, например сланцев, содержащая питатель, связанный со смесителем топлива и золы-теплоносителя, подсоединенным также к зольному выходу циклона теплоносителя и реактору пиролиза, подключенному к осадительной камере, коксозольный выход которой соединен шнековым питателем коксозольного остатка для его дожигания в потоке воздуха с аэрофонтанной топкой, а другой - с отделением конденсации парогазовой смеси, при этом выход аэрофонтанной топки связан через делитель потоков с входов циклона теплоносителя и его газовым выходом, соединенным газоходом продуктов сгорания с оснащенным воздухоподогревателем котлом-утилизатором, выход продуктов сгорания из которого подключен к золоуловителю с газоходом, снабжена смешивающим пылегазовые потоки устройством, вход которого подключен газоходом продуктов сгорания к выходу циклона теплоносителя, а выход - ко входу котла-утилизатора, при этом два других входа устройства, смешивающего пылегазовые потоки, соответственно соединены газопроводом рециркуляции, снабженным дымососом, с газоходом за золоулавливателем котла-утилизатора и через воздуховод нагретого воздуха с коробом нагретого воздуха воздухоподогревателя.

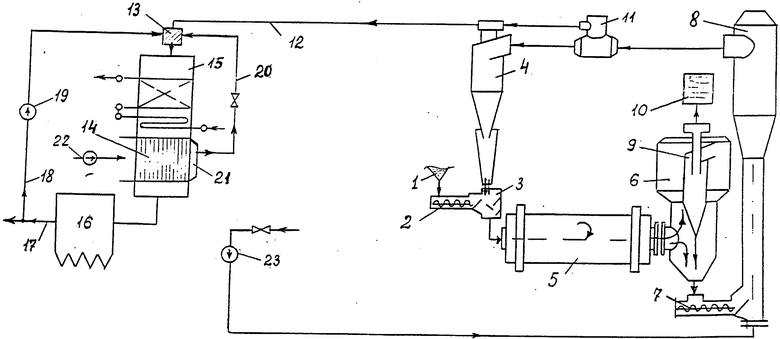

Сущность изобретения поясняется чертежом, где изображена принципиальная схема установки для термической переработки твердых топлив.

Предлагаемая установка содержит бункер 1, из которого топливо питателем 2 подается в смеситель топлива и золы-теплоносителя 3, который подсоединен к зольному выходу циклона теплоносителя 4 и реактору пиролиза 5, подключенному к осадительной камере 6, коксозольный выход которой соединен шнековым питателем 7 коксозольного остатка с входом аэрофонтанной топки 8, а другой выход осадительной камеры через циклон 9 соединен с отделением конденсации 10 парогазовой смеси. Причем выход аэрофонтанной топки 8 через делитель потока 11 соединен с входом циклона теплоносителя 4 и его газовым выходом, который подключен газоходом 12 продуктов сгорания к смешивающему пылегазовые потоки устройству 13, соединенному с оснащенным воздухоподогревателем 14 котлом-утилизатором 15, после которого установлен золоуловитель 16, а газоход 17 за золоуловителем соединен газопроводом рециркуляции 18, снабженным дымососом 19, со смешивающим пылегазовые потоки устройством 13, к которому воздуховодом 20 также подключен короб 21 нагретого воздуха.

Воздух в воздухоподогреватель 14 котла-утилизатора 15 подается вентилятором 22, а в аэрофонтанную топку 8 - воздуходувкой 23. Кроме того, воздух из короба нагретого воздуха 21 может подаваться частью и на всасывающую сторону воздуходувки 23.

Установка работает следующим образом.

Дробленое до определенных размеров топливо (от 0 до dmax) питателем 2 подается в смеситель 3 топлива и золы-теплоносителя, в котором оно перемешивается с горячим теплоносителем, поступающим из циклона 4. В результате взаимодействия с горячим теплоносителем, которым служит уловленная циклоном 4 высокотемпературная зола, в смесителе 3 и затем в реакторе пиролиза 5 температура топлива повышается до 430-530oC (зависит от вида топлива). При разогреве топлива из него выделяется парогазовая смесь, содержащая в том числе пары воды и углеводородов. Парогазовая смесь, пройдя осадительную камеру 6, где она очищается от твердых частиц как за счет малых скоростей движения, так и в специальных циклонах 9, поступает в отделение конденсации 10. В последнем из парогазовой смеси выделяются жидкие продукты (высококалорийное масло), а неконденсирующийся горючий газ из отделения конденсации направляется для использования, либо в цикле установки, либо для сжигания (в энергетическом котле, камере сгорания газовой турбины и т.п.).

Не перешедшие в реакторе пиролиза 5 в газовую фазу горючие из топлива (в основном углерод) с его минеральной частью образуют твердый коксозольный остаток, который из реактора пиролиза 5 поступает в нижнюю часть осадительной камеры 6, а из последней через коксозольный выход - в шнековый питатель 7, которым подается в аэрофонтанную топку 8. В аэрофонтанную топку подается также воздуходувкой 23 воздух, необходимый для дожигания горючих, которые имеются в коксозольном остатке.

Коксозольный остаток, нагретый до температуры 430-530oC, подхватывается воздушным потоком и выносится в основной объем аэрофонтанной топки, где и происходит выгорание углерода и другой органики, вследствии чего температура потока на выходе из топки повышается до 750-850oC. При этом углерод в малых частицах коксозольного остатка выгорает за один проход объема топки, а крупные - циркулируют в топочном объеме благодаря специальному профилю топки до тех пор, пока не измельчатся и не будут вынесены газовым потоком.

Высокотемпературный газовый поток, содержащий взвешенную золу, из топки поступает в делитель потока 11, из которого часть его направляется в циклон теплоносителя 4, а остальная часть, не подвергаясь очистке, проходит мимо циклона.

Выделенная в циклоне 4 зола, имеющая температуру 750-850oC, поступает в смеситель 3 и служит теплоносителем, а очищенный поток из циклона 4 после смешивания с неочищенной частью газа по газоходу 12 направляется в смешивающее пылегазовые потоки устройство 13. В последнее также поступают по воздуховоду 20 нагретый до температуры 250-350oC в воздухоподогревателе 14 котла-утилизатора 15 воздух, а по газопроводу рециркуляции 18 через дымосос 19 - часть дымовых газов, забираемых из газохода 17, после очистки их в золоуловителе 16 перед сбросом в дымовую трубу.

В результате смешивания потоков в устройстве 13 температура поступающего в котел-утилизатор потока снижается до 500-550oC. Такой температуры достаточно, чтобы в котле-утилизаторе получить пар средних параметров (температура пара 440-450oC, давление ≈ 40 кгс/см2). Кроме того, перед котлом-утилизатором снижается в несколько раз содержание золы в потоке в сравнении с высокой концентрацией золы, которая имеется в потоке продуктов сгорания после циклона теплоносителя 4 в газоходе 12.

Если по условиям сжигания в аэрофонтанную топку потребуется подача воздуха с повышенной температурой, это можно обеспечить присадкой некоторого количества нагретого воздуха перед либо после воздуходувки 23.

Важнейшим техническим результатом предложенной установки является обеспечение надежной работы котла-утилизатора, а следовательно, и всей установки, что достигается следующим образом.

При использовании сланцев с невысокой влажностью и большим содержанием золы, в частности сланца месторождения Эль-Ладжун, который характеризуется влажностью Wr ≈ 3-5%, зольностью Ar ≈ 55%, содержанием карбонатов CO

Другой недостаток, к которому приводят низкие скорости в конвективных поверхностях нагрева, - низкий коэффициент теплопередачи, что приводит к возрастанию величины поверхностей нагрева и связанному с этим увеличению затрат металла и габаритов котла-утилизатора.

В предложенном техническом решении установки термической переработки топлива для рассматриваемого примера запыленность потока на входе в котел-утилизатор составит около 450 г/нм3 при степени рециркуляции газов 75% и подаче в смешивающее устройство 13 около Gв = 0,35 нм3 воздуха с температурой 300oC на каждый кг сланца. При такой запыленности газов поверхность нагрева из труб с толщиной стенки 5 мм проработает около 5 лет при скорости газов 5,5 м/с.

Кроме этого, металлоемкость котла-утилизатора снижается почти в 2,5 раза, существенно сокращаются и его габариты.

Следует отметить, что минеральная часть сланцев более чем наполовину состоит из оксидов кальция и магния, которые в газоходах котла, связываясь с сернистым ангидридом, образуют сульфатосвязанные трудноудаляемые отложения на трубах поверхностей нагрева (CaSO4, MgSO4). Процесс сульфатизации

(CaO + SO2 + 1/2 O2 = CaSO4)

значительно затухает при температурах потока менее 500-550oC (Отс А.А. Процессы в парогенераторах при сжигании сланцев и канско-ачинских углей. М., Энергия, 1997), что обеспечивается в предложенном решении.

В данном техническом решении отсутствуют потери топлива, которые имеются при сбросе сушильного агента в атмосферу в известных решениях, к тому же предложенная установка проще и надежнее в эксплуатации за счет исключения из ее состава зольного теплообменника.

При вводе горячего воздуха в поток дымовых газов теплосодержание последних увеличивается и большая часть тепла воздуха полезно используется в котле-утилизаторе, отдавая свое тепло на производство пара. Потери тепла, которые при этом имеют место, определяются теплосодержанием воздуха, покидающего котел-утилизатор при температуре уходящих газов. Указанные потери, как видно из нижеприведенного расчета, незначительны.

1. Пусть воздух на входе в котел-утилизатор подается с температурой

2. Температура уходящих газов за котлом-утилизатором Tух = 150oC, следовательно и воздух, покидающий котел, имеет аналогичную температуру, то есть

3. Тепло воздуха, выбрасываемое в атмосферу с уходящими газами:

где ккал/нм3oC,

ккал/нм3oC,  ккал/нм3oC - теплоемкости воздуха при соответствующих температурах

ккал/нм3oC - теплоемкости воздуха при соответствующих температурах

4. Относительная потеря тепла

Таким образом, предложенное устройство отличается повышенной надежностью, оно проще в изготовлении и эксплуатации, чем известные решения аналогичного назначения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПАРОГАЗОВАЯ ЭЛЕКТРОСТАНЦИЯ | 1998 |

|

RU2134284C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ТОПЛИВ | 2008 |

|

RU2360942C1 |

| РЕАКТОР ТЕРМОХИМИЧЕСКОЙ КОНВЕРСИИ ТВЕРДЫХ ГОРЮЧИХ ИСКОПАЕМЫХ, БИОМАССЫ, БЫТОВЫХ ОТХОДОВ И РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2015 |

|

RU2656669C2 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА | 2008 |

|

RU2372372C1 |

| РЕАКТОР ДЛЯ ТЕРМИЧЕСКОГО РАЗЛОЖЕНИЯ ТВЕРДЫХ ГОРЮЧИХ ИСКОПАЕМЫХ | 2007 |

|

RU2342421C2 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ТОПЛИВ | 2012 |

|

RU2516394C2 |

| КОТЕЛ | 1991 |

|

RU2037741C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА С ПОЛУЧЕНИЕМ ПОЛУКОКСА, ГАЗА И ЖИДКИХ ПРОДУКТОВ | 2007 |

|

RU2378318C2 |

| СПОСОБ ПИРОЛИЗА МЕЛКОЗЕРНИСТЫХ ГОРЮЧИХ СЛАНЦЕВ С ПОЛУЧЕНИЕМ ЖИДКИХ И ГАЗООБРАЗНЫХ ТОПЛИВ С ВЫРАБОТКОЙ ЭЛЕКТРОЭНЕРГИИ И ЦЕМЕНТНОГО КЛИНКЕРА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2423407C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ГОРЮЧИХ СЛАНЦЕВ С ПОЛУЧЕНИЕМ ЖИДКИХ И ГАЗООБРАЗНЫХ ТОПЛИВ, А ТАКЖЕ ЦЕМЕНТНОГО КЛИНКЕРА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2339673C1 |

В установке имеется смешивающее пылегазовые потоки устройство 13. Один вход устройства 13 через газоход 12 продуктов сгорания подключен к выходу циклона 4. Два других входа устройства 13 соединены соответственно посредством газопровода 18 рециркуляции с газоходом 17 за золоуловителем 16 котла-утилизатора 15 и через воздуховод 20 нагретого воздуха с коробом 21 нагретого воздуха воздухоподогревателя 14 котла-утилизатора. Выход устройства 13 подключен к котлу-утилизатору 15. Очищенный поток из циклона 4 после смешения с неочищенной частью газа по газоходу 12 направляется в устройство 13. В последнее поступают также нагретый до температуры 250 - 350oС воздух из подогревателя 14 и часть дымовых газов после золоуловителя 16. В результате смешения в котел-утилизатор 15 поступает поток с температурой 500 - 550oС, достаточной до получения пара температурой 440 - 450oС. При этом запыленность потока составляет не более 450 г/нм3 при степени рециркуляции газа 75%. В результате снижается скорость образования зольных отложений на трубах котла-утилизатора и повышается надежность его в работе. 1 ил.

Установка для термической переработки твердого топлива, например сланцев, содержащая питатель топлива, связанный со смесителем топлива и золы-теплоносителя, подсоединенным к зольному выходу циклона теплоносителя и реактору пиролиза, подключенному к осадительной камере, коксозольный выход которой соединен шнековым питателем коксозольного остатка с аэрофонтанной топкой, а другой - с отделением конденсации парогазовой смеси, выход аэрофонтанной топки связан через делитель потоков с входом циклона теплоносителя и его газовым выходом, соединенным газоходом продуктов сгорания с оснащенным воздухоподогревателем котлом-утилизатором, выход продуктов сгорания из которого подключен к золоуловителю с газоходом, отличающаяся тем, что установка снабжена смешивающим пылегазовые потоки устройством, вход которого подключен газоходом продуктов сгорания к выходу циклона теплоносителя, а выход - к входу котла-утилизатора, при этом два других входа устройства, смешивающего пылегазовые потоки, соответственно соединены газопроводом рециркуляции, снабженным дымососом, с газоходом за золоуловителем котла-утилизатора и через воздуховод нагретого воздуха с коробом нагретого воздуха воздухоподогревателя.

| US, патент, 4083770, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| SU, авторское свидетельство, 1198315, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Потапов О.П., Стельмах Г.П | |||

| Технология переработки сланцев в установках с твердым теплоносителем (УТТ) и возможность ее использования для создания ТЭС с ПГУ | |||

| Информационный листок МГЦ НТИ, 1993. | |||

Авторы

Даты

1998-08-20—Публикация

1996-12-20—Подача