Область техники

Настоящее изобретение относится к способу снижения реакционной способности или токсичности текучей среды в жидком состоянии (в дальнейшем называемой «жидкотекучей средой») либо улучшения ее гидравлического сопротивления или удельной теплопроводности.

Предшествующий уровень техники

Хотя обычный теплоноситель для ядерного реактора на быстрых нейтронах является выгодным с той точки зрения, что тепловая энергия высокой плотности, образующаяся в активной зоне ядерного реактора, может быть передана с помощью жидкого металла, такого как натрий, его недостатком является то, что не может быть полностью устранена вероятность бурных реакций, таких как реакция натрия с водой, происходящая в таком теплообменнике, как парогенератор, равно как и сгорание натрия при его утечке.

Кроме того, недостатком является то, что в теплообменниках, установленных на заводах или т.п., где контакт высокотемпературной теплопередающей среды с низкотемпературной теплопередающей средой недопустим, либо в оборудовании или системах с использованием жидкой среды, имеющей высокую реакционную способность или токсичность, случайная утечка жидкой среды не может быть полностью устранена.

Поэтому целью настоящего изобретения является снижение реакционной способности или токсичности жидкой среды, применяемой в качестве жидкометаллического теплоносителя или теплопередающей среды для теплообменника даже в случае утечки этой жидкой среды, а также повышение гидравлического сопротивления жидкой среды с целью максимального возможного снижения ее утечки.

Сущность изобретения

Авторы осуществили настоящее изобретение на основе открытий, заключающихся в том, что диспергирование ультратонких наноразмерных частиц (приблизительно от 1 до 100 нанометров в диаметре) (называемых в данном описании «наночастицами») таких материалов, как металлы, сплавы или соединения металлов, в жидкой среде, такой как жидкий металлический (жидкометаллический) теплоноситель или теплопередающая среда для теплообменника, способно снизить реакционную способность или токсичность такой среды и улучшить ее гидравлическое сопротивление или удельную теплопроводность.

Более конкретно, настоящее изобретение относится к такой жидкотекучей среде, в которой один или более видов наночастиц, выбранных из группы, состоящей из металлов, сплавов и соединений металлов, диспергированы в жидкой среде.

Один из вариантов осуществления настоящего изобретения относится к такой жидкотекучей среде, реакционная способность или токсичность которой снижены путем диспергирования одного или более видов наночастиц, выбранных из группы, состоящей из металлов, сплавов и соединений металлов, в жидкой среде, обладающей некоторой реакционной способностью или токсичностью.

Другой вариант осуществления настоящего изобретения относится к жидкотекучей среде, гидравлическое сопротивление которой улучшено путем диспергирования одного или более видов наночастиц, выбранных из группы, состоящей из металлов, сплавов и соединений металлов, в жидкой среде.

Следующий вариант осуществления настоящего изобретения относится к жидкотекучей среде, такой как теплопередающая среда для теплообменника, удельная теплопроводность которой повышена путем диспергирования в жидкой среде одного или более видов наночастиц, выбранных из группы, состоящей из металлов, сплавов и соединений металлов, имеющих более высокую удельную теплопроводность, чем исходная жидкая среда.

В одном из конкретных вариантов осуществления настоящего изобретения предложена жидкометаллическая теплопередающая среда, в которой в жидком щелочном металле диспергирован(ы) один или более видов наночастиц металлов.

Предпочтительно, эта жидкометаллическая теплопередающая среда состоит из жидкого натрия, в котором диспергированы наночастицы никеля.

Предпочтительно, эта жидкометаллическая теплопередающая среда представляет собой теплоноситель для ядерного реактора на быстрых нейтронах.

Предпочтительно, эта жидкометаллическая теплопередающая среда используется в системе теплопередачи.

В другом конкретном варианте осуществления настоящего изобретения предложен способ снижения реакционной способности жидкометаллической теплопередающей среды путем диспергирования в жидком щелочном металле одного или более видов наночастиц металлов.

Предпочтительно, в этом способе наночастицы диспергируют в жидком щелочном металле после удаления оксидного слоя или гидроксидного слоя с поверхностей этих наночастиц.

Предпочтительно, в этом способе жидкий щелочной металл представляет собой жидкий натрий, и при этом наночастицы диспергируют в жидком натрии с температурой в несколько сотен градусов Цельсия.

Предпочтительно, в этом способе в жидком натрии диспергируют наночастицы никеля.

В еще одном конкретным варианте осуществления настоящего изобретения предложен способ повышения гидравлического сопротивления жидкометаллической теплопередающей среды путем диспергирования в жидком щелочном металле одного или более видов наночастиц металлов.

Предпочтительно, в этом способе наночастицы диспергируют в жидком щелочном металле после удаления оксидного слоя или гидроксидного слоя с поверхностей этих наночастиц.

Предпочтительно, в этом способе жидкий щелочной металл представляет собой жидкий натрий, и при этом наночастицы диспергируют в жидком натрии с температурой в несколько сотен градусов Цельсия.

Предпочтительно, в этом способе в жидком натрии диспергируют наночастицы никеля.

В соответствии с настоящим изобретением при использовании жидкой среды, содержащей диспергированные наночастицы металлов, сплавов и соединений металлов, могут быть получены следующие результаты:

(1) Даже при утечке данной жидкой среды в таком же объеме, который имеет место в случае обычной жидкой среды, объем данной жидкой среды самой по себе снижается на объем, занимаемый наночастицами, поэтому реакционная способность или токсичность жидкой среды могут быть снижены. Более того, некоторое значение может иметь адсорбция жидкой среды вокруг наночастиц и в самих наночастицах, содержащихся и диспергированных в этой жидкой среде, в результате чего реальное проявление реакционной способности или токсичности жидкой среды может быть дополнительно «заторможено».

(2) Диспергирование наночастиц в большой концентрации способно повысить гидравлическое сопротивление жидкой среды, что приводит к снижению объема утечки при возникновении небольших трещин или т.п.

(3) Применение жидкотекучей среды, содержащей диспергированные металлические наночастицы, имеющие удельную теплопроводность, подходящую для теплопередающей среды в теплообменнике, способно обеспечить эквивалентные или более высокие характеристики передачи тепла теплообменником, чем те же характеристики с использованием теплопередающей среды, не содержащей наночастиц.

Краткое описание чертежей

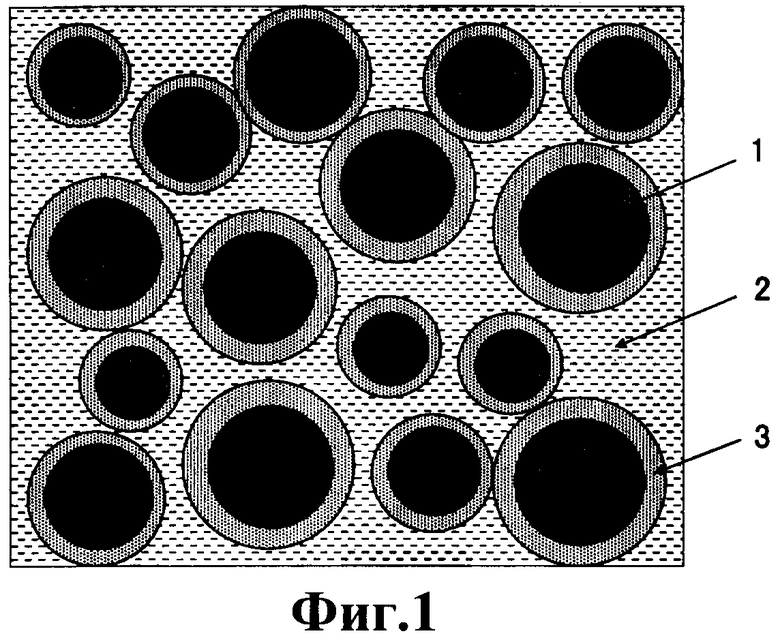

Фиг.1 представляет собой концептуальную схему жидкотекучей среды согласно настоящему изобретению, содержащей диспергированные наночастицы металла или подобного материала.

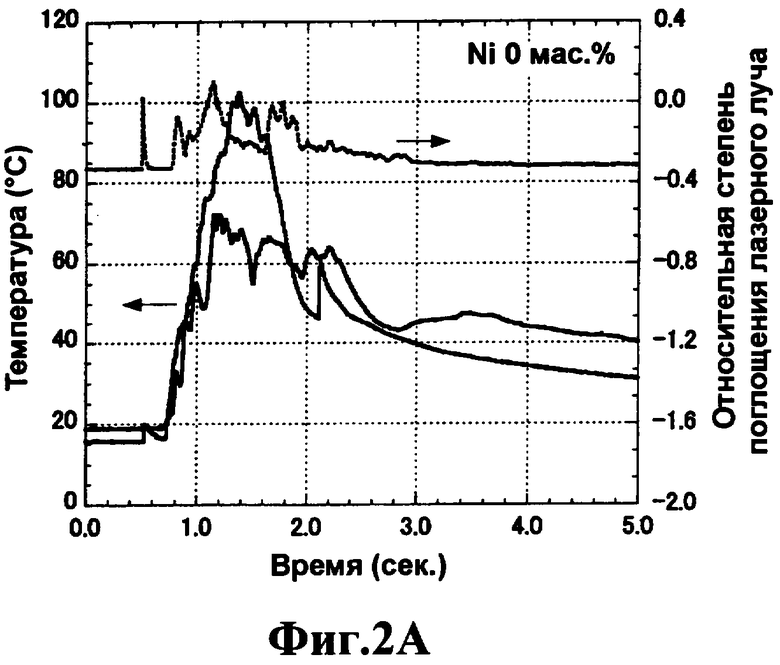

Фиг.2А представляет собой график, показывающий результаты испытания на реакцию натрия, не содержащего наночастиц Ni, с водой.

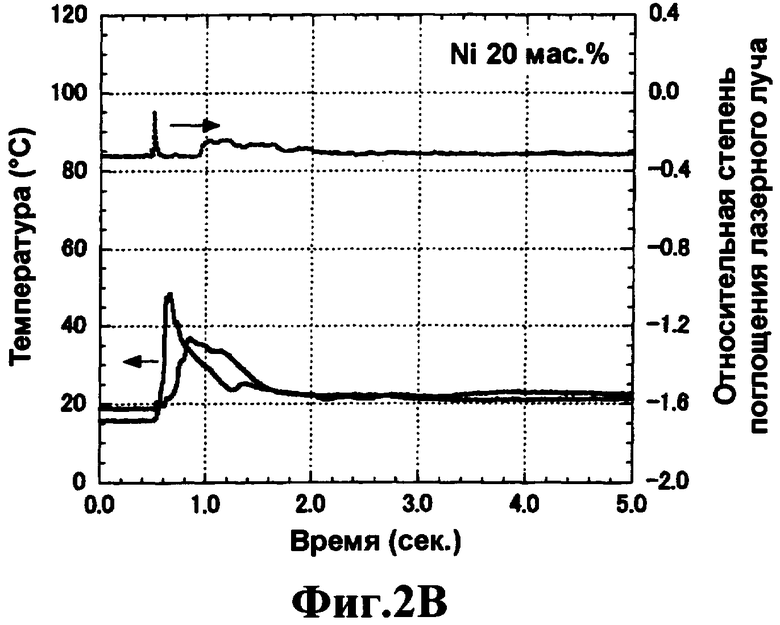

Фиг.2В представляет собой график, показывающий результаты испытания на реакцию натрия, содержащего 20 мас.% диспергированных наночастиц Ni, с водой.

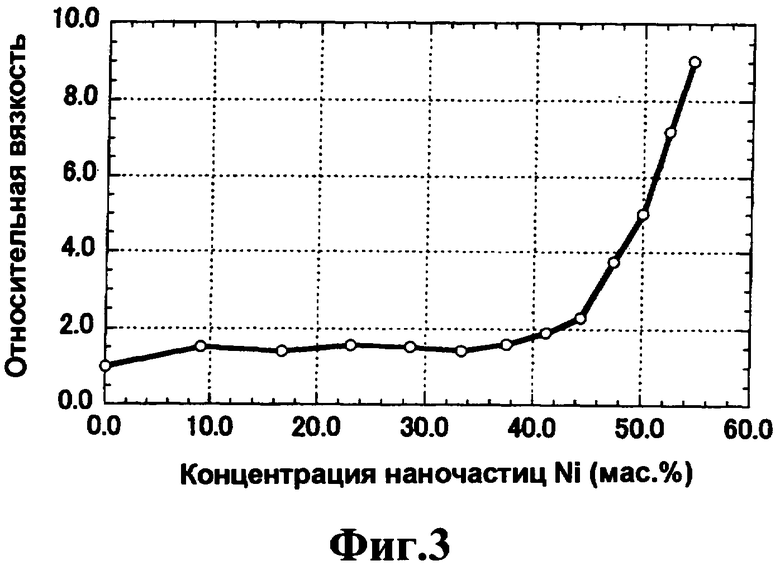

Фиг.3 представляет собой график, показывающий взаимосвязь между вязкостью жидкого натрия, содержащего наночастицы Ni, при 350°С и концентрацией наночастиц.

Фиг.4А представляет собой полученную в электронном микроскопе фотографию использованных в данном из экспериментов наночастиц титана (Ti) со средним диаметром от 10 до 40 нм.

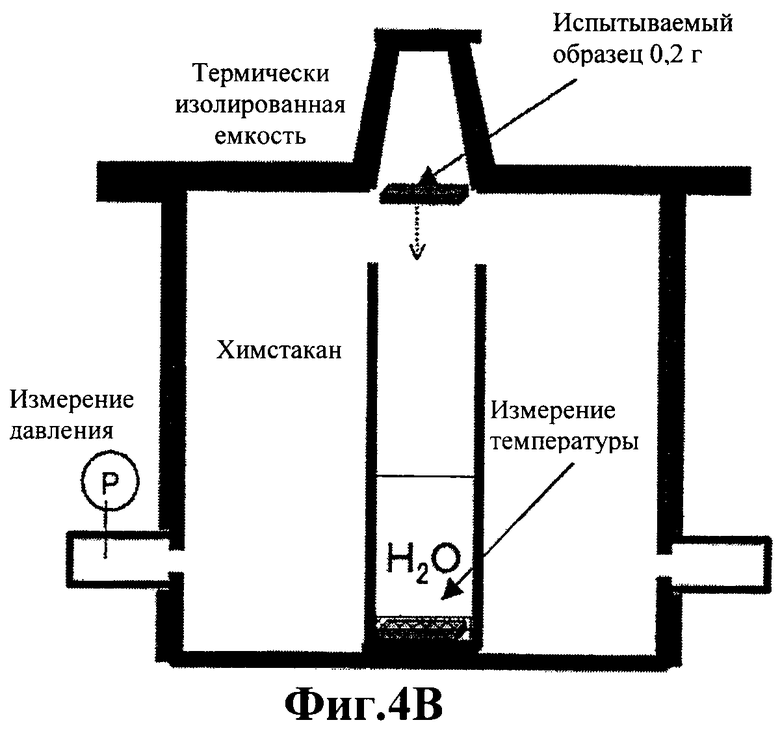

Фиг.4В представляет собой схематичное изображение устройства, с использованием которого проводили испытание на реакцию жидкого натрия с водой.

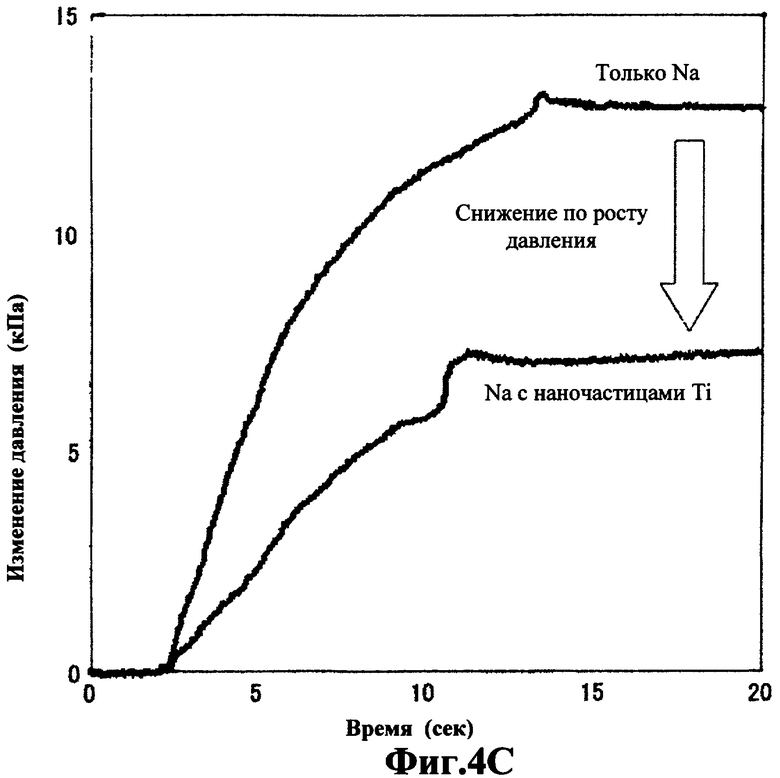

Фиг.4С представляет собой график, показывающий изменение давления внутри емкости устройства по фиг.4В вследствие генерирования водорода в результате реакции жидкого натрия, содержавшего диспергированные наночастицы Ti, с водой.

Подробное описание предпочтительных вариантов осуществления

Как показано на фиг.1, жидкотекучая среда в соответствии с настоящим изобретением представляет собой текучую среду, полученную путем диспергирования находящихся во взвешенном состоянии наночастиц 1, состоящих из металла, сплава или соединения металла (в дальнейшем в целом называемых «металлом или т.п.»), в обычно применяемой жидкой среде 2, обладающей реакционной способностью или токсичностью.

Жидкий металл, такой как жидкий натрий, применяемый в качестве теплоносителя в ядерном реакторе на быстрых нейтронах, передает тепловую энергию воде или водяному пару через теплопередающую трубу в парогенераторе. Помимо натрия (Na), в ядерной промышленности в качестве жидкометаллической среды по изобретению могут быть использованы К, NaK, Li, Pb, Bi, PbBi и т.д. В случае возникновения в теплопередающей трубе трещин по причине коррозии или т.п. утекающий через эти трещины жидкий натрий вступает в контакт с водой и паром, что вызывает протекание бурной реакции. При попадании жидкого натрия в воздушную атмосферу он взаимодействует с присутствующим в воздухе кислородом или водяным паром, что вызывает сгорание натрия. Однако в том случае, когда в жидком натрии содержатся и диспергированные наночастицы металла или т.п., не проявляющие активности по отношению к натрию, воде и кислороду, объем утечки самого натрия снижается на объем, занимаемый этими наночастицами, даже если протечка жидкой среды имеет такой же объем, который наблюдается и в случае обычной текучей среды, и поэтому количество натрия, взаимодействующего с водой или водяным паром либо сгорающего из-за присутствия кислорода, снижается, что приводит в результате к ослаблению реакции натрия с водой или сгорания натрия за счет уменьшенного количества натрия.

Эффект снижения реакционной способности жидкого натрия, полученного путем диспергирования наночастиц металла или т.п., может быть также получен и в случае общеизвестных теплопередающих сред, контакт которых в теплообменнике недопустим, поскольку при этом высокотемпературная теплопередающая среда и низкотемпературная теплопередающая среда обмениваются теплом через стенку теплопередающей трубы, и поэтому такой же эффект может быть получен для общеизвестных жидких сред, характеризующихся высокой (бурной) реакционной способностью.

По той же причине, которая вызывает эффект снижения реакционной способности, может быть также снижена токсичность жидкой среды путем диспергирования наночастиц металла или т.п. в этой обладающей токсичностью жидкой среде.

Примеры наночастиц, используемых в настоящем изобретении, включают в себя чистые металлы, такие как медь (Cu), никель (Ni), титан (Ti), кобальт (Со) и т.п.; соединения металлов, такие как их оксиды, нитриды, силициды; а также сплавы, такие как нержавеющие стали, хромо-молибденовые стали и т.п. Среди указанных веществ нужное вещество может быть выбрано в зависимости от вида жидкой среды и желаемого эффекта. В жидкой среде могут содержаться наночастицы одного вида, либо, при необходимости, в ней может содержаться комбинация двух или более видов наночастиц. Коммерчески доступные наночастицы включают в себя, например, «Тонкий порошок никеля» («Nickel Fine-Powder»), «Тонкий порошок меди» («Cooper Fine-Powder») и «Тонкий порошок кобальта» («Cobalt Fine-Powder»), выпускаемые фирмой «Сумитомо Электрик Индастриз» (Sumitomo Electric Industries, Ltd.); a также «Металлический нанопорошок Ni» («Ni Metallic Nano-Powder»), «Металлический нанопорошок Cu» («Cu Metallic Nano-Powder») и «Металлический нанопорошок Со» («Со Metallic Nano-Powder»), выпускаемые фирмой «Джэпэн Нанотек Ко.» (Japan Nanotech Co., Ltd.).

При смешивании и диспергировании наночастиц металла или т.п. в жидкой среде применяют следующие способы:

(1) При использовании жидкости вообще, такой как вода, наночастицы смешивают и диспергируют в жидкости.

(2) При использовании жидкого металла наночастицы смешивают и диспергируют в жидком металле после удаления оксидного слоя или гидроксидного слоя с поверхности наночастиц методом восстановления водородом или т.п.

(3) При использовании жидкого щелочного металла, такого как жидкий натрий, наночастицы смешивают с горячим жидким натрием, имеющим температуру несколько сотен градусов по Цельсию, тем самым эффективно удаляя оксидный слой с поверхности наночастиц и стабильно диспергируя наночастицы в жидком натрии.

В целом, при контакте жидкой среды с металлом или т.п. наблюдается явление, при котором молекулы или атомы жидкой среды адсорбируются на поверхности металла или т.п. в результате химической реакции. Однако поскольку площадь контакта при заполнении контейнера или трубопровода, изготовленного из металла или т.п., жидкой средой невелика, объемные характеристики жидкой среды являются доминантными и явление адсорбции на границе раздела фаз существенно не проявляется. В то же время при диспергировании наночастиц металла или т.п. в жидкой среде площадь контакта наночастиц и жидкой среды увеличивается, и явление адсорбции молекул или атомов жидкой среды на наночастицах проявляется существенно. Например, при герметичном помещении жидкого натрия в кубический контейнер из Ni, длина стороны которого составляет 1 м, площадь контакта между жидким натрием и стеной контейнера составляет всего 6 м2; а в том случае, если наночастицы Ni диаметром 10 нм диспергированы в жидком натрии в количестве 20 мас.%, площадь контакта достигает около 1,6×107 м2, т.е. приблизительно в 2,7 миллиона раз больше площади контакта в кубическом контейнере. При таком увеличении площади контакта количество атомов жидкого натрия, адсорбированных на поверхности наночастиц или в них самих, также повышается.

На фиг.1 концептуально проиллюстрировано явление, при котором жидкая среда 3, такая как жидкий натрий, адсорбируется вокруг наночастиц 1, таких как наночастицы металла или т.п. Поэтому, например, когда жидкий натрий, содержащий диспергированные наночастицы, вступает в контакт с водой, количество жидкого натрия 3, который адсорбирован вокруг наночастиц 1 и взаимодействие которого с водой затруднено, увеличивается, а, с другой стороны, количество жидкого натрия 2, вызывающего реакцию первого порядка с водой, может быть снижено. В результате этого реальное проявление реакционной способности или токсичности жидкой среды может быть замедлено («заторможено») по сравнению со случаем, когда наночастицы просто диспергированы в жидкой среде.

В соответствии с настоящим изобретением диспергирование наночастиц металла или т.п. в жидкой среде также может повысить ее вязкость, что приводит к повышению гидравлического сопротивления жидкости. Поэтому, например, даже в том случае, если в конструкционном материале, таком как теплопередающая труба, возникает небольшая трещина или т.п., через которую просачивается жидкая среда, можно ожидать минимального объема протечки благодаря повышенному гидравлическому сопротивлению полученной в результате диспергирования жидкотекучей среды.

При использовании жидкотекучей среды, содержащей диспергированные в ней наночастицы в соответствии с настоящим изобретением, в качестве теплопередающей среды теплообменника должны быть обеспечены заданные характеристики теплообмена без снижения удельной теплопроводности теплопередающей среды. В случае жидкой среды, имеющей относительно низкую удельную теплопроводность, такой как вода, удельная теплопроводность может быть повышена путем диспергирования наночастиц металла, такого как Ni, Cu, Со или т.п., его соединения или сплава, такого как нержавеющие стали, хромо-молибденовые стали или т.п., имеющие удельную теплопроводность, которая выше удельной теплопроводности воды, таким образом улучшая характеристики переноса тепла в теплообменнике. При использовании жидкой среды, имеющей относительно высокую удельную теплопроводность, такой как жидкий натрий или другие жидкие металлы, удельная теплопроводность, эквивалентная удельной теплопроводности жидкого металла, может быть обеспечена без снижения удельной теплопроводности жидкого металла путем диспергирования наночастиц, имеющих равную или более высокую удельную теплопроводность, чем удельная теплопроводность исходного жидкого металла, например наночастиц Cu, Ni, Со или т.п. Поэтому при использовании жидкой среды, содержащей диспергированные наночастицы в соответствии с настоящим изобретением, в качестве теплопередающей среды для теплообменника характеристики передачи тепла в этом теплообменнике могут быть улучшены по сравнению с теплопередающей средой, не содержащей наночастиц.

Концентрация наночастиц металла или т.п., диспергированных в жидкой среде, может быть выбрана соответствующим образом согласно необходимости. Например, при диспергировании наночастиц Ni в жидком натрии наночастицы легко могут быть диспергированы в концентрации вплоть до приблизительно 60 мас.%. За счет увеличения концентрации наночастиц, диспергированных в жидкой среде, может быть понижена реакционная способность или токсичность жидкой среды либо может быть повышено гидравлическое сопротивление жидкой среды.

ПРИМЕРЫ ИСПЫТАНИЙ

Испытание на диспергирование наночастиц

В вытяжную камеру, продуваемую азотом, в тигле из окиси алюминия помещали 10 г металлического натрия и нагревали приблизительно до 350°С, получая жидкий натрий. При добавлении к жидкому натрию наночастиц Ni (диаметр: приблизительно 10 нм; торговое наименование: "Nickel Fine-Powder" («Тонкий порошок никеля»), изготовлен Sumitomo Electric Industries, Ltd.) и при перемешивании в жидком натрии может быть легко диспергировано вплоть до приблизительно 60 мас.% этих наночастиц. После охлаждения жидкого натрия, содержащего диспергированные наночастицы, до комнатной температуры и изучения затвердевшего образца, агрегации или осаждения наночастиц не обнаружили, и таким образом было подтверждено по существу равномерное диспергирование наночастиц в жидком натрии.

С другой стороны, при добавлении наночастиц Ni к жидкому натрию, имеющему относительно низкую температуру от 100 до 200°С, наночастицы не диспергируются в жидком натрии в достаточной степени из-за поверхностного натяжения слоя оксида или гидроксида, образующегося на поверхности наночастиц.

Это свидетельствует о том, что слой оксида или гидроксида, образующийся на поверхности данных наночастиц, эффективно удаляется в результате смешивания наночастиц с жидким натрием при высокой температуре, и даже при отсутствии добавок, таких как поверхностно-активное вещество, в жидком натрии может быть диспергировано большое количество наночастиц.

Испытание на снижение реакционной способности жидкой среды

Жидкий натрий, содержащий диспергированные наночастицы Ni в количестве 20 мас.% и полученный вышеописанным способом, отверждали, получая 0,3 г исследуемого образца в виде куба со стороной приблизительно 1 см. Исследуемый образец помещали на дно химического стакана, имеющего внутренний диаметр 38 мм и высоту 45 мм; на исследуемый образец по каплям добавляли 0,06 мл чистой воды из микропипетки, и измеряли интенсивность свечения накапанных капель воды, применяя измеритель смещения, подтверждающий начало испытания. Вышеописанное устройство для испытания помещали в вытяжную камеру с атмосферой азота для предотвращения развития реакции окисления натрия. Изменение температуры окружающей газообразной атмосферы на расстоянии 10 мм над исследуемым образцом измеряли с использованием термопары, а изменение концентрации реакционного продукта, выделяемого исследуемым образцом, измеряли по интенсивности поглощения лазерного луча с использованием лазерного датчика смещения в видимом диапазоне (торговое наименование: "LB-1100", изготовлен Keyence Corporation).

Для сравнения вышеописанным способом измеряли также изменение температуры окружающей газообразной атмосферы и изменение концентрации реакционного продукта в исследуемом образце натрия, не содержавшем наночастиц Ni (Ni: 0 мас.%). Для подтверждения воспроизводимости указанные измерения повторяли дважды для каждого из исследуемых образцов, полученных из различных партий.

Изменения температуры в зависимости от времени и изменения в показаниях датчика смещения (изменения концентрации реакционного продукта) представлены соответственно на фиг.2А и фиг.2В. Из приведенных графиков явствует, что максимальная температура при попадании капель воды на чистый натрий (содержание наночастиц Ni: 0 мас.%) (фиг.2А) составляла от 70 до 102°С, в то время как максимальная температура после диспергирования в натрии 20 мас.% наночастиц Ni (фиг.2В) снижалась до уровня от 37 до 50°С, а время реакции сокращалось. Поэтому может быть сделан вывод о том, что при диспергировании приблизительно 20 мас.% наночастиц Ni выделялось явно меньше тепла, чем без диспергирования наночастиц, а поскольку количество реакционного продукта невелико, то это говорит об ослаблении реакции натрия с водой.

Следует отметить, что поскольку реакционная способность ограниченного количества жидкой среды зависит от количества содержащегося в ней вещества (наночастиц металла или т.п.), в том случае, когда дело касается повышения и снижения реакционной способности жидкой среды, предпочтительно рассматривать объемную долю содержащегося вещества. При переводе массового содержания вышеописанных наночастиц Ni, составляющего 20 мас.%, в объемную долю, оно соответствует 2,65 объем.% при температуре 20°С. Поэтому объемная доля натрия в данном случае составляет 97,35 объем.%, и поэтому объемная доля натрия до и после диспергирования наночастиц может рассматриваться как существенно не изменившаяся. Однако при сравнении представленных на фиг.2А и фиг.2В результатов испытаний на реакционную способность по отношению к воде видно, что, хотя объемные доли натрия по существу одинаковы, предельная температура в случае содержания наночастиц снижается приблизительно на 1/2 по сравнению с чистым натрием, а сопровождающееся повышением температуры время реакции существенно сокращается, в результате чего наблюдается гораздо больший эффект по снижению реакционной способности, чем эффект просто от объемной доли, занимаемой наночастицами. Из приведенных результатов следует, что в том случае, когда натрий содержит диспергированные наночастицы Ni, имеет место явление, при котором атомы натрия адсорбируются на поверхности наночастиц Ni и в них самих, как это концептуально показано на фиг.1, и количество натрия, находящегося в состоянии, затруднительном для протекания реакции с водой, повышается.

Испытание на измерение вязкости жидкой среды

Двадцать грамм натрия помещали в смеситель, оборудованный вращающимися лопастями, приводимыми в движение электродвигателем, смеситель помещали в нагреватель с кожухом и нагревали до 350°С с целью перевода натрия в жидкое состояние. К жидкому натрию последовательно, по 2 г за раз, добавляли вышеописанные наночастицы Ni, а лопасти приводили вращение с постоянной скоростью с целью диспергирования наночастиц в жидком натрии. В это время измеряли изменение подаваемого в электродвигатель электрического тока и определяли взаимосвязь между концентрацией добавленных наночастиц и вязкостью, исходя из калибровочной кривой вязкость - электрический ток, заранее полученной с применением стандартного раствора для калибровки вискозиметра (изготовлен Showa Shell Sekiyu К.К.).

Фиг.3 представляет собой график, показывающий вязкость содержащего наночастицы натрия в виде значений, отнесенных к вязкости натрия, не содержащего наночастиц. Из фиг.3 очевидно, что вязкость натрия была по существу постоянной при повышении концентрации наночастиц приблизительно до 37 мас.%, и ее величина была приблизительно на 40% больше величины вязкости натрия, не содержащего наночастиц. Однако, когда концентрация наночастиц превысила 37 мас.%, вязкость постепенно повышалась, и когда концентрация достигла 44 мас.% и выше, вязкость повышалась очень резко. При визуальном исследовании данных жидких сред было установлено, что они находились в состоянии суспензии в том случае, если концентрация наночастиц составляла вплоть до приблизительно 44 мас.%, а если концентрация наночастиц составляла приблизительно 44 мас.% и выше, то указанные среды находились в таком состоянии, при котором жидкий натрий был адсорбирован наночастицами, либо в состоянии, при котором жидкий натрий не обнаруживался на поверхности наночастиц, при этом вязкость резко повышалась. Из вышеприведенных результатов следует, что гидравлическое сопротивление (сопротивление течению) жидкой среды может быть повышено путем диспергирования наночастиц металла или т.п. в указанной жидкой среде в заданной или более высокой концентрации.

Испытание на реакционную способность жидкого натрия с диспергированными в нем наночастицами титана

В данном эксперименте использовали наночастицы титана (Ti) со средним диаметром от 10 до 40 нм (см. полученную в электронном микроскопе фотографию, показанную на фиг.4А).

Диспергирование этих наночастиц Ti в жидком натрии осуществляли в герметичной камере с перчатками в атмосфере газообразного аргона (Ar). Для того чтобы определить эффект по снижению реакционной способности жидкого натрия, проводили испытание на реакцию жидкого натрия с водой с использованием устройства, схематично показанного на фиг.4В. Жидкий натрий, содержавший диспергированные наночастицы Ti, отверждали с образованием 0,2 г твердого испытываемого образца. Этот испытываемый образец бросали в химический стакан, расположенный в термически изолированной емкости устройства для проведения испытания. В химическом стакане натрий реагировал с водой с выделением водорода и тепла реакции. В данном эксперименте, принимая во внимание тот факт, что ошибка в измерении выделившегося водорода является меньшей, чем ошибка при измерении количества выделившегося тепла, измеряли изменение давления внутри герметичной емкости. Для сравнения, таким же самым образом, что и описанный выше, испытывали образец натрия, не содержавшего наночастиц Ti.

На фиг.4С ниже приведен график, показывающий зависимость изменения давления внутри емкости вследствие генерирования водорода во время данного испытания. Из этого графика четко видно, что в случае натрия, не содержавшего наночастиц титана (соответствующая кривая обозначена как «Только Na»), давление внутри емкости вследствие генерирования водорода демонстрировало рост в начале испытания, но по истечении примерно десятка секунд изменение давления становилось незначительным. В случае же натрия, содержавшего наночастицы титана (соответствующая кривая обозначена как «Na с наночастицами Ti»), давление внутри емкости вследствие генерирования водорода также возрастало в самом начале испытания, однако рост давления был подавлен примерно на 44%. При этом следует отметить, что образцы, обозначенные как «Только Na» и «Na с наночастицами Ti» и использованные в ходе данного эксперимента, имели одинаковый объем. Таким образом, результат проведенного испытания с образцом «Na с наночастицами Ti» включает влияние снижения объема натрия на объем наночастиц титана. Однако даже после того, как это влияние снижения объема натрия на результат испытания было вычтено, эффект по снижению реакционной способности жидкого натрия (т.е. степень снижения реакционной способности) составляет в количественном выражении примерно 16%.

Следовательно, из приведенных выше данных со всей очевидностью следует, что в случае использования в качестве материала наночастиц титана вместо никеля также достигается технический результат, заключающийся в снижении реакционной способности жидкого натрия.

Настоящее изобретение относится к способу снижения реакционной способности или токсичности текучей среды в жидком состоянии либо улучшения ее гидравлического сопротивления или удельной теплопроводности с помощью жидкометаллической теплопередающей среды. Жидкометаллическая теплопередающая среда представляет собой жидкий щелочной металл, в котором диспергирован(ы) один или более видов наночастиц металлов. Описаны также способы снижения реакционной способности и повышения гидравлического сопротивления жидкометаллической теплопередающей среды путем диспергирования в жидком щелочном металле одного или более видов наночастиц металлов. В результате использования заявленной группы изобретений могут быть достигнуты эквивалентные или более высокие характеристики переноса тепла в теплообменнике по сравнению с характеристиками обычного теплообменника. 3 н. и 9 з.п. ф-лы, 7 ил.

| DE 4131516 A1, 08.04.1993 | |||

| US 6221275 A1, 24.04.2001 | |||

| US 3726642 A, 10.04.1973 | |||

| Газообразный теплоноситель | 1980 |

|

SU945160A1 |

Авторы

Даты

2007-01-20—Публикация

2004-08-11—Подача