ОБЛАСТЬ ТЕХНИКИ

[0001] Настоящее изобретение относится к дисперсионно-упрочненному жаропрочному сплаву на основе никеля (Ni), применяемому в качестве материала для трубчатой оболочки тепловыделяющего элемента реакторов на быстрых нейтронах и к способу его получения.

УРОВЕНЬ ТЕХНИКИ

[0002] От материалов активной зоны реакторов на быстрых нейтронах требуется превосходная стойкость к деформации ползучести и вызванному средой растрескиванию при высоких температурах в средах с интенсивным излучением. В прототипном реакторе Монжу (Monju) использована аустенитная нержавеющая сталь SUS316 для трубчатой оболочки тепловыделяющего элемента, к которым применимы наиболее строгие условия среди материалов активной зоны реакторов на быстрых нейтронах.

[0003] В качестве износостойких высокопрочных деталей легководных ядерных реакторов используется стеллит или инконель; однако, что касается стеллита, то радиоактивация, связанная со сплавом на основе кобальта (Co), является важной проблемой при техническом обслуживании, а что касается инконеля, то важной проблемой является коррозионное растрескивание под напряжением на границах зерен. В качестве материала-кандидата для трубчатой оболочки тепловыделяющего элемента охлаждаемых водой со сверхкритическими параметрами реакторов, приведен пример стали SUS310; однако на высокотемпературной стороне при 700°C стабильность их аустенитной фазы является низкой, и поэтому хрупкость α-фазы является важной проблемой.

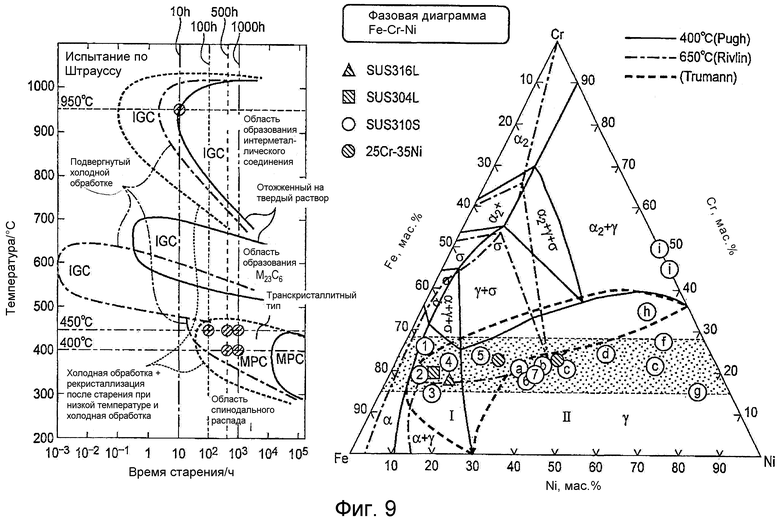

[0004] На Фиг.9 показано соотношение между диаграммами TTC (диапазоны времени старения - температуры - коррозии), относящимся к охрупчиванию при старении аустенита стали SUS316 (γ-фазы), и стабильностью ее γ-фазы. На левой диаграмме IGC - это коррозия на границах зерен (межкристаллитная коррозия), относящаяся к образованию σ-фазы и обедненного хромом (Cr) слоя карбида на границах зерен, а MPC (Martensite Path Corrosion, коррозия мартенситного следа) представляет собой вдавленную область с коррозионной стойкостью на границе зерен и внутри зерна, которой сопутствует образование плоскости с высоким содержанием Cr и плоскости с низким содержанием Cr на уровне кристаллографической плоскости за счет спинодального распада вызванного обработкой мартенсита или остаточного феррита, который образуется в зависимости от теплового гистерезиса при холодной обработке давлением или т.п., и времени старения. Это вызвано тем, что сама по себе γ-фаза обладает низкой стабильность в переохлажденном состоянии, и во время старения возникает структурное изменение в практическом температурном диапазоне, как представлено на левой диаграмме.

[0005] В реакторе на быстрых нейтронах при высокотемпературном режиме работы для теплопередающих труб теплообменника необходим жаропрочный сплав, стойкий к высоким температурам на уровне 700°C; но существующий сплав инконель 690 и т.п. не являются дисперсионно-упрочненными сплавами, и их механическая прочность неудовлетворительна.

[0006] Существующие материалы из аустенитной нержавеющей стали, такой как JIS SUS304 или SUS316, содержат Cr в количестве 16 мас.% или более и могут легко образовывать пассивирующую пленку, проявляя превосходную коррозионную стойкость, и, в дополнение, эти материалы обладают превосходной формуемостью и вязкостью, присущей гранецентрированным кубическим кристаллам, и широко используются в качестве конструктивных материалов активной зоны для атомных реакторов. Однако эти материалы обладают низким содержанием Ni 20% или менее, и поэтому термодинамическая стабильность самой по себе аустенитной фазы при рабочих температурах является недостаточной. При условиях реакторов на быстрых нейтронах, которые принимают тяжелое облучение быстрыми нейтронами в широком температурном диапазоне от 250 до 700°C, легко возникает радиационное охрупчивание в низко- или среднетемпературном диапазоне от 250 до 450°C и легко происходит деформирование вследствие изменения объема и ползучести при облучении за счет радиационного распухания при 450°C или выше. Следовательно, материалы являются неудовлетворительными с точки зрения жаропрочности и стойкости к облучению, и их трудно применять в реакторах на быстрых нейтронах.

[0007] На Фиг.10 показано влияние стабильности γ-фазы на стойкость к облучению (стойкость к радиационному распуханию). Стойкость к облучению является наиболее превосходной при условии соотношения Fe/Ni, при котором γ-фаза стабилизируется в виде твердого раствора.

[0008] В качестве сплавов, обладающих повышенной стойкостью к облучению, были разработаны аустенитные нержавеющие стали, такие как PNC316 и PNC 1520. При их использовании можно контролировать латентный период перед радиационным распуханием. Однако после возникновения радиационного распухания рост/укрупнение пустот происходит пропорционально уровню (времени) облучения, и поэтому прототипные реакторы на уровне облучения вплоть до примерно 100 dpa находятся в приемлемом диапазоне, а для практически применяемых реакторов требуется какой-то другой материал, обладающий улучшенной стойкостью к облучению на уровне облучения 250 dpa.

[0009] Учитывая эту ситуацию, в качестве материала трубчатой оболочки тепловыделяющего элемента для будущих реакторов на быстрых нейтронах, способного решить проблемы существующих аустенитных нержавеющих сталей, в Европе и Америке активно проводятся исследования и разработки дисперсионно-упрочненных жаропрочных сплавов на основе Ni; и были разработаны сплав Нимоник PE16, используемый в прототипных реакторах в Англии, и новые сплавы, созданные путем модификации американских промышленных сплавов типа инконеля. В патентном документе 1 раскрыт аустенитный сплав на основе Fe-Ni, обладающий превосходной стойкостью к нейтронному облучению и стойкостью к натриевой коррозии, который используется для деталей активной зоны ядерных реакторов-размножителей на быстрых нейтронах, таких как трубчатые оболочки тепловыделяющего элемента.

[0010] В качестве технологии материалов в другой системе для решения проблем с существующими аустенитными нержавеющими сталями, например, была разработана ферритная сталь. Ферритная сталь обладает объемно-центрированной кубической кристаллической структурой, который вряд ли претерпевает радиационное распухание, и поэтому для металлических трубчатых оболочек тепловыделяющих элементов реакторов на быстрых нейтронах для использования в качестве реакторов-размножителей, работающих при низких температурах, в США в основном используется HT9 или т.п. Однако механическая прочность при высокой температуре ферритной стали является низкой по сравнению с механической прочностью аустенитной стали, и поэтому ее жаропрочность является проблематичной. Следовательно, патентный документ 2 раскрывает мартенситную сталь с оксидным дисперсионным упрочнением (мартенситная ODS-сталь), обладающей превосходной высокотемпературной прочностью.

Список цитирования

Патентные документы

[0011] Патентный документ 1: JP-B-2574497

Патентный документ 2: JP-B-3753248

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Проблемы, решаемые изобретением

[0012] Жаропрочный сплав на основе Ni, такой как PE16, который был разработан в Англии, содержит Ni в количестве почти 45 мас.% и предназначен для того, чтобы достигать дисперсионного упрочнения интерметаллического соединения регулярной фазы типа Ni3(Al,Ti), называемой γ'-фазой, и карбида, такого как М6С, за счет добавления Mo и углерода. Однако в жаропрочном сплаве на основе Ni, таком как PE16, интерметаллическое соединение и карбид укрупняются и растут на границе зерна при 700°C, что попадает в реальный высокотемпературный диапазон для трубчатых оболочек тепловыделяющих элементов, и на границах зерен происходит сегрегация примесей, и, в дополнение, поскольку выделения представляют собой соединения регулярной фазы, их эффект захвата He, образующегося при реакции ядерного превращения, мал, и поэтому выделения переходят в границу зерна, легко образуя пузырьки; и, вследствие этих способствующих факторов, граница зерна становится крайне хрупкой. Следовательно, при практическом использовании, снижение пластичности представляет собой серьезную проблему. В сочетании с этими свойствами, возникает тенденция к возникновению в них распухания пустот.

[0013] В дополнение, жаропрочный сплав на основе Ni, такой как PE16, обладает тем свойством, что при 800°C или выше термодинамическая стабильность самой γ'-фазы Ni3(Al,Ti) является основным фактором быстрого снижения дисперсионного упрочнения, и имеется тенденция к легкому растворению этой фазы. Следовательно, температура дисперсионного упрочнения при конечном тепловом гистерезисе жаропрочного сплава на основе Ni, такого как PE16, составляет около 750°C и является низкой. В текущей разработке реакторов на быстрых нейтронах температура во время переходных событий при проектировании прототипного реактора Монжу составляла 830°C, а конечная температура термообработки, которая является условием для температурного диапазона работы по правилам безопасности для применяемых на практике реакторов, должна быть выше, чем эта температура.

[0014] Что касается ферритной стали дисперсионно упрочненного оксидами типа, когда реактор находится в реальном высокотемпературном диапазоне 700°C, то термодинамическая стабильность выделений карбида или оксида снижается из-за влияния трития, образующегося за счет тройного деления топлива, и водорода, образующегося за счет реакции ядерного превращения материала, составляющего ядерные частицы, или вследствие повышения реакционной способности жидкого металлического натрия, и углерод или кислород, которые составляют выделения, будут диффундировать назад в сторону материала первичного охлаждения, наряду с Cr, тем самым легко обеспечивая значительное изменение структуры металла, что было обнаружено в ходе экспериментов с применением ферритной стали и экспериментов по облучению стержневого твэла в США. Следовательно, предельной температурой для ферритной стали считается 650°C.

[0015] В дополнение, ферритная сталь обладает высокой чувствительностью к вызванному водородом растрескиванию, характерному для объемно-центрированных кубических кристаллов, и поэтому сталкивается с присущим ей риском того, что со стороны низких температур легко возникает водородная хрупкость даже при минимальном количестве водорода, а со стороны высоких температур легко возникает хрупкость из-за реакции образования метана, что называется водородной коррозией, в зависимости от активности углерода при содержании Cr. В дополнение, со стороны высоких температур другая опасность касается того, что Na выделяется и диффундирует на поверхности путем массопереноса в жидком металлическом натрии в контуре системы первичного охлаждения, тем самым вызывая аустенизацию ферритной стали с резким снижением стойкости к облучению. С другой стороны, что касается химического взаимодействия топлива с оболочкой (FCCI, Fuel Cladding Chemical Interaction) со стороны топлива, то с ферритной сталью связан риск того, что содержание Cr в ней мало, и защитной оксидной пленке трудно образоваться с точки зрения реакции окисления и способности к химической реакции с продуктом деления (FP, fission product).

[0016] Ферритная сталь с оксидным дисперсионным упрочнением обладает тем свойством, что со стороны высоких температур может легко образовываться хрупкая σ-фаза ввиду фазовой стабильности феррита или мартенсита, а со стороны низких температур может легко происходить спинодальный распад, и поэтому содержание Cr ограничено 12 мас.% или менее, или, иначе говоря, сталь не может содержать Cr в количестве 16% или более, что необходимо для пассивации в реальных средах. Следовательно, сталь является неподходящей для коррозионных сред, таких как высокотемпературный воздух или водные/влажные среды, и использование стали может привести к некоторым проблемам при хранении в воде и при переработке влажного типа в процессе ядерного топливного цикла. Следовательно, в США применение ферритной стали ограничено металлическими трубчатыми оболочками тепловыделяющих элементов реакторов на быстрых нейтронах, предназначенных для использования в качестве реакторов-размножителей или реакторов ядерного превращения, работающих при низких температурах 650°C или менее. Иными словами, это история о том, что ферритная сталь была разработана для систем ядерного топливного цикла, включающих сухое хранение в инертном газе и переработку влажного типа, которая отличается от существующих способов. Следовательно, для обеспечения коррозионной стойкости, необходимой для высокотемпературной эксплуатации реакторов на быстрых нейтронах, которые должны удовлетворять требованиям превосходной эффективности производства электроэнергии в качестве основной технологии на широкой линейке существующих систем легководных реакторов в нашей стране, или для системы ядерного топливного цикла, которая предполагает хранение в воде, переработку влажного типа и т.п., использование ферритной стали с оксидным дисперсионным упрочнением и т.п. значительно ограничено по техническим причинам.

[0017] С другой стороны, ODS-сталь производится по малотоннажной периодической технологии, сопутствующей порошковой металлургии, и непригодна для массового производства в промышленном масштабе, или, иными словами, производство такой стали обладает экономической проблемой. В дополнение, ODS-сталь является композиционным материалом и представляет техническую трудность при неразрушающем контроле.

[0018] Технические проблемы, связанные с существующими материалами, сопоставлены в Таблице 1.

[0019]

16-23Cr

ODS на основе Fe (начиная с 1980 г.)

- Снижение пластичности в средне- или низкотемпературном диапазоне, присущее стали с высоким содержанием Cr (ограничение поглощения энергии трубчатой оболочкой и т.д.)

[0020] В будущем представляется необходимым сконструировать системы ядерного топливного цикла, сфокусированные на работающие при высокой температуре реакторы на быстрых нейтронах вместо существующих энергетических реакторов. Согласно вышеупомянутым точкам зрения, для трубчатых оболочек твэлов с MOX-топливом, предназначенных для использования в этих реакторах, необходимо удовлетворить требования не только по стойкости к облучению и жаропрочности, но и по совместимости с жидкометаллическим натрием - материалом первичного охлаждения и с топливом, и, в дополнение, также требуется, чтобы такие трубы обладали превосходной коррозионной стойкостью на воздухе под действием радиации в процессе ядерного топливного цикла, при хранении в воде или в процессе растворения отработанного топлива азотной кислотой, и т.д., и, кроме того, необходимо, чтобы затраты на использование энергетических реакторов не превышали текущие затраты более чем в 2 раза; и является желательным создать технологию материалов с высокими технологическими или эксплуатационными показателями, способную исчерпывающим образом удовлетворять требования по стойкости к облучению, жаропрочности, коррозионной стойкости и стоимостным характеристикам.

[0021] Задачей настоящего изобретения является обеспечение дисперсионно-упрочненного жаропрочного сплава на основе Ni, обладающего превосходной стойкостью к облучению, жаропрочностью, коррозионной стойкостью и стоимостными характеристиками, а также способа его получения.

Средства для решения проблем

[0022] Дисперсионно-упрочненный жаропрочный сплав на основе Ni согласно настоящему изобретению включает, в мас. %, 0,01% или менее С, 0,5% или менее Mn, 0,01% или менее Р, 0,01% или менее S, от 2,0 до 3,0% Si, от 23 до 30% Cr, от 7,0 до 14,0% W, от 10 до 20% Fe и от 40 до 60 мас. % Ni, причем общее содержание С, N, О, Р и S составляет 0,01 мас. % или менее, и диспергируется и выделяется силицид, а размер зерен матричного аустенита регулируется до заданного размера зерен. Что касается содержания С, Mn, Р и S и общего содержания С, N, О, Р и S, то их нижний предел составляет 0 мас. %.

[0023] Согласно вышеописанному составу, распухание пустот зависит от стабильности аустенитной фазы. Следовательно, в качестве меры повышения энергии дефектов упаковки, которая определяет легкость образования пустот за счет снижения концентрации электронов-дырок, неизбежно повышение содержания Ni. Принимая во внимание то, что вследствие генерирования радиационно-индуцированной сегрегации (radiation-induced segregation, RIS) при условиях жесткого облучения концентрация Cr на границах зерен становится ниже на примерно 10%, чем в матрице, содержание Cr необходимо серьезно повысить. Следовательно, состав выполнен имеющим высокое содержание Ni и высокое содержание Cr. Стойкость к облучению и коррозионная стойкость могут быть обеспечены путем регулирования базового состава сплава.

[0024] Жаропрочный сплав на основе Ni обладает большой стойкостью к деформированию по границам зерен, и поэтому, когда остаточное количество примесей, оказывающих большой эффект помех металлическим связям, таких как P, S, B, щелочные металлы и галогены, которые снижают механические свойства на границах зерен, высоко, то повышается чувствительность к образованию усадочных трещин или высокотемпературному растрескиванию и повышается чувствительность к коррозионному растрескиванию под напряжением на межзеренных границах или водородному охрупчиванию при вызванном средой растрескивании. Следовательно, общее содержание C, N, О, P и S составляет 0,01 мас.% или менее. Соответственно, могут быть обеспечены механические свойства и коррозионная стойкость на межзеренных границах.

[0025] Интерметаллическое соединение для достижения упрочнения дисперсоидами, которое является важным для поддержания сопротивления высокотемпературной ползучести, должно обладать достаточной термодинамической стабильностью в широком температурном диапазоне вплоть до 900°C. В качестве интерметаллического соединения, способного поддерживать сопротивление высокотемпературной ползучести и с трудом растворяющегося при жестком облучении, γ'-фаза PE16 и т.п. непригодна. Следовательно, из известных сведений о том, что стабильным выделением в аустенитной нержавеющей стали после жесткого облучения является силицид, называемый G-фазой, сам по себе Si обладает эффектом предотвращения распухания пустот, а из силицидов соединения на основе W-Si обладают самой низкой растворимостью в высокотемпературном диапазоне, можно сделать вывод, что в качестве такого интерметаллического соединения может быть использован силицид, такой как силицид вольфрама, обладающий высокой термодинамической стабильностью. Силицид диспергируется и выделяется в нем, а размер зерен матричного аустенита регулируют до заданного размера зерен, вследствие чего может быть обеспечено сопротивление высокотемпературной ползучести.

[0026] При использовании горячего прессования (горячей экструзии) в процессе производства трубчатых оболочек тепловыделяющих элементов существующего промышленного уровня, здесь становится возможным массовое производство трубчатых оболочек тепловыделяющих элементов, и поэтому требования к стоимостным характеристикам энергетических реакторов промышленного уровня могут быть удовлетворены.

[0027] Следовательно, становится возможным обеспечение дисперсионно-упрочненного жаропрочного сплава на основе Ni, обладающего превосходной стойкостью к облучению, жаропрочностью, коррозионной стойкостью и стоимостными характеристиками.

[0028] В дисперсионно-упрочненном жаропрочном сплаве на основе Ni согласно настоящему изобретению силицид может быть силицидом вольфрама. Согласно вышеупомянутой особенности, среди силицидов, соединения на основе W-Si обладают самой низкой растворимостью в высокотемпературном диапазоне, и поэтому сопротивление высокотемпературной ползучести может быть подходящим образом обеспечено за счет диспергирования и выделения силицида вольфрама, обладающего высокой термодинамической стабильностью.

[0029] В дисперсионно-упрочненном жаропрочном сплаве на основе Ni согласно настоящему изобретению силицид может быть диспергирован и выделен в диапазоне от 20 до 40 об.%. Согласно вышеупомянутой особенности может быть обеспечен дисперсионно-упрочненный жаропрочный сплав на основе Ni, обладающий превосходными свойствами сопротивления высокотемпературной ползучести.

[0030] Способ получения дисперсионно-упрочненного жаропрочного сплава на основе Ni согласно настоящему изобретению включает: этап формирования слитков сверхвысокой чистоты с образованием слитка сплава на основе Ni путем плавки исходного материала таким образом, чтобы он имел состав, включающий, в мас. %, 0,01% или менее С, 0,5% или менее Mn, 0,01% или менее Р, 0,01% или менее S, от 2,0 до 3,0% Si, от 23 до 30% Cr, от 7,0 до 14,0% W, от 10 до 20% Fe и от 40 до 60 мас. % Ni, причем общее содержание С, N, О, Р и S составляет 0,01 мас. % или менее; и этап термомеханической обработки с подверганием слитка сплава на основе Ni термомеханической обработке для диспергирования и выделения в нем силицида и регулированием размера зерен матричного аустенита до заданного размера зерен.

[0031] Согласно вышеупомянутой особенности распухание пустот зависит от стабильности аустенитной фазы. Следовательно, в качестве меры повышения энергии дефектов упаковки, которая определяет легкость образования пустот за счет снижения концентрации электронов-дырок, неизбежно повышение содержания Ni. Принимая во внимание, что из-за генерирования радиационно-индуцированной сегрегации, кратко называемой RIS, при условиях жесткого облучения концентрация Cr на межзеренных границах становится ниже на примерно 10%, чем в матрице, необходимо серьезно повысить содержание Cr. Следовательно, состав сплава делают имеющим высокое содержание Ni и высокое содержание Cr. Стойкость к облучению и коррозионная стойкость могут быть обеспечены путем регулирования базового состава сплава.

[0032] Жаропрочный сплав на основе Ni обладает большой стойкостью к деформированию по межзеренной границе, и поэтому, когда остаточное количество примесей, оказывающий большой эффект создания помех металлическим связям, таких как P, S, B, щелочные металлы и галогены, которые снижают механические свойства на границах зерен, высоко, чувствительность к образованию усадочных трещин или высокотемпературному растрескиванию повышается и повышается чувствительность к коррозионному растрескиванию под напряжением на межзеренных границах или водородному охрупчиванию при вызванном средой растрескивании. Следовательно, общее содержание C, N, О, P и S составляет 0,01 мас.% или менее. Соответственно, могут быть обеспечены механические свойства и коррозионная стойкость на межзеренных границах.

[0033] Интерметаллическое соединение для достижения упрочнения дисперсоидами, важного для поддержания сопротивления высокотемпературной ползучести, должно обладать достаточной термодинамической стабильностью в широком температурном диапазоне вплоть до 900°C. В качестве интерметаллического соединения, способного поддерживать сопротивление высокотемпературной ползучести и почти не растворяющегося в условиях жесткого облучения, γ'-фаза PE16 и т.п. непригодна. Следовательно, из известных сведений о том, что стабильным выделением в аустенитной нержавеющей стали после жесткого облучения является силицид, называемый G-фазой, сам по себе Si обладает эффектом предотвращения распухания пустот, а из силицидов соединения на основе W-Si обладают самой низкой растворимостью в высокотемпературном диапазоне, можно сделать вывод, что в качестве такого интерметаллического соединения может быть использован силицид, такой как силицид вольфрама, обладающий высокой термодинамической стабильностью. Силицид диспергируется и выделяется в нем, а размер зерен матричного аустенита регулируют до заданного размера зерен, вследствие чего может быть обеспечено сопротивление высокотемпературной ползучести.

[0034] При использовании горячего прессования в процессе производства трубчатых оболочек тепловыделяющих элементов существующего промышленного уровня здесь возможно массовое производство трубчатых оболочек тепловыделяющих элементов, и поэтому, требования по стоимостным характеристикам энергетических реакторов промышленного уровня могут быть удовлетворены.

[0035] Следовательно, можно обеспечить дисперсионно-упрочненный жаропрочный сплав на основе Ni, обладающий превосходной стойкостью к облучению, жаропрочностью, коррозионной стойкостью и стоимостным характеристикам.

[0036] В способе получения дисперсионно-упрочненного жаропрочного сплава на основе Ni согласно настоящему изобретению силицид может представлять собой силицид вольфрама. Согласно вышеупомянутой особенности, среди силицидов, соединения на основе W-Si обладают самой низкой растворимостью в высокотемпературном диапазоне, и поэтому сопротивление высокотемпературной ползучести может быть подходящим образом обеспечено путем диспергирования и выделения силицида вольфрама, обладающего высокой термодинамической стабильностью.

[0037] В способе получения дисперсионно-упрочненного жаропрочного сплава на основе Ni согласно настоящему изобретению силицид может быть диспергирован и выделен в диапазоне от 20 до 40 об.%. Кроме того, желательно, чтобы размер зерен матричного аустенита регулировался таким образом, чтобы он попадал в диапазон от №2 до №6 в соответствии с гранулометрической шкалой ASTM. Согласно вышеупомянутой особенности может быть обеспечен дисперсионно-упрочненный жаропрочный сплав на основе Ni, обладающий превосходными свойствами сопротивления высокотемпературной ползучести.

[0038] В способе получения дисперсионно-упрочненного жаропрочного сплава на основе Ni согласно настоящему изобретению этап термомеханической обработки может включать этап подвергания термообработке на твердый раствор в диапазоне температур от 1200 до 1300°C, этап холодной обработки давлением в пределах диапазона степени обработки 60% после термообработки на твердый раствор, этап подвергания обработке старением с выделением дисперсоидов в пределах диапазона температур от 500 до 650°C после холодной обработки давлением, и этап подвергания термообработке для средне- или высокотемпературной рекристаллизации в пределах диапазона температур от 750 до 950°C после обработки старением с выделением дисперсоидов. Согласно вышеупомянутой особенности в низко- или среднетемпературном диапазоне от 250 до 450°C, в котором требуется износостойкость, диспергирование и выделение силицида и регулирование размера зерен матричного аустенита предполагают достигать через термомеханическую обработку сочетанием холодной обработки давлением, обработки старением с выделением дисперсоидов и средне- или высокотемпературной рекристаллизации. С помощью этого можно обеспечить применимость сплава в реальных средах при 250-450°C, которые требуют износостойкости.

[0039] В способе получения дисперсионно-упрочненного жаропрочного сплава на основе Ni согласно настоящему изобретению этап термомеханической обработки может включать этап холодной обработки давлением в пределах диапазона степени обработки 60%, этап подвергания термообработке на твердый раствор в диапазоне температур от 1200 до 1300°C после холодной обработки давлением, и этап подвергания обработке старением с выделением дисперсоидов в пределах диапазона температур от 750 до 900°C после термообработки на твердый раствор. Согласно вышеупомянутой особенности в средне- или высокотемпературном диапазоне от 450 до 700°C, в котором требуется сопротивление высокотемпературной ползучести, диспергирование и выделение силицида и регулирование размера зерен матричного аустенита предполагают достигнуть через термомеханическую обработку сочетанием холодной обработки давлением, термообработки на твердый раствор и обработки старением с выделением дисперсоидов. С помощью этого может быть обеспечена применимость сплава в реальных средах при 450-700°C, которые требуют сопротивления высокотемпературной ползучести.

ПРЕИМУЩЕСТВА ИЗОБРЕТЕНИЯ

[0040] С помощью дисперсионно-упрочненного жаропрочного сплава на основе Ni по настоящему изобретению и способа его получения могут быть обеспечены стойкость к облучению и коррозионная стойкость путем регулирования основного компонента сплава, а сопротивление высокотемпературной ползучести также может быть обеспечено путем диспергирования и выделения силицида. При использовании горячего прессования в процессе производства трубчатых оболочек тепловыделяющих элементов существующего промышленного уровня возможно массовое производство трубчатых оболочек тепловыделяющих элементов. Следовательно, может быть обеспечен дисперсионно-упрочненный жаропрочный сплав на основе Ni, обладающий превосходной стойкостью к облучению, жаропрочностью, коррозионной стойкостью и стоимостными характеристиками.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0041] На Фиг.1 показана эффективность сплава с G-фазой силицида вольфрама в качестве интерметаллического соединения.

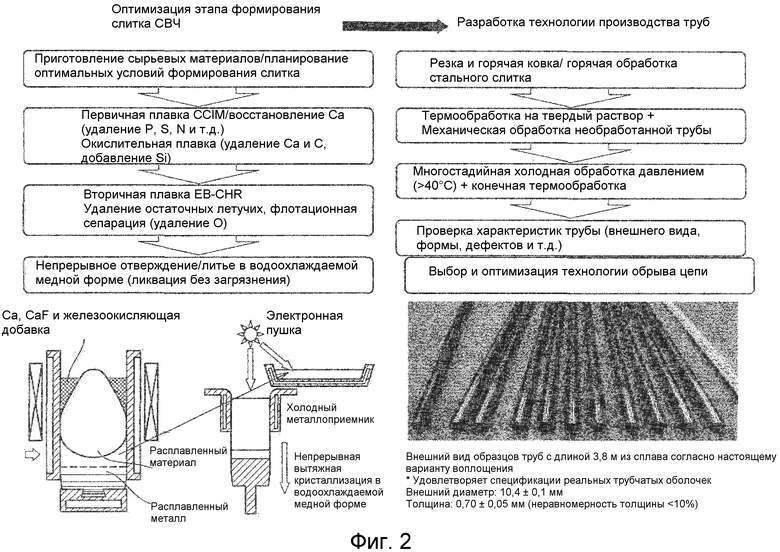

На Фиг.2 показан способ формирования слитков сверхвысокой чистоты и пример реальной трубной продукции.

На Фиг.3 показаны примеры оценки условий гарантирования износостойкости посредством состава сплава сверхвысокой чистоты (СВЧ или EHP от англ. extra high purity) на основе Ni с G-фазой согласно варианту воплощения настоящего изобретения и термомеханической обработки.

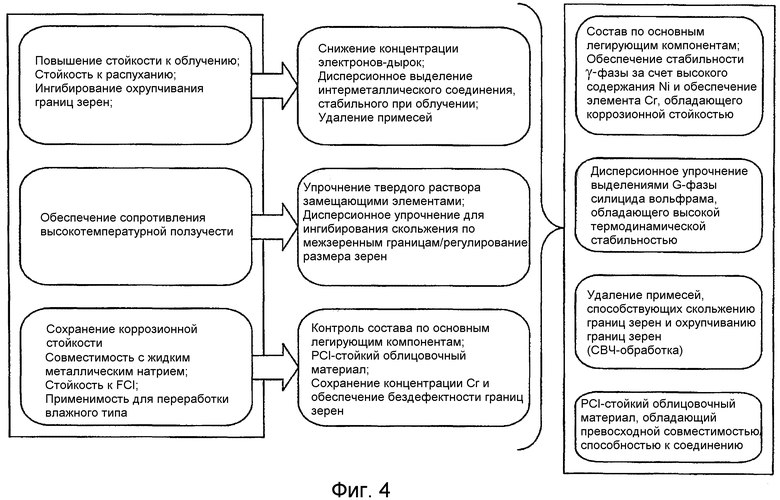

На Фиг.4 показана сущность мер по усовершенствованию СВЧ-сплава на основе Ni с G-фазой согласно варианту воплощения настоящего изобретения.

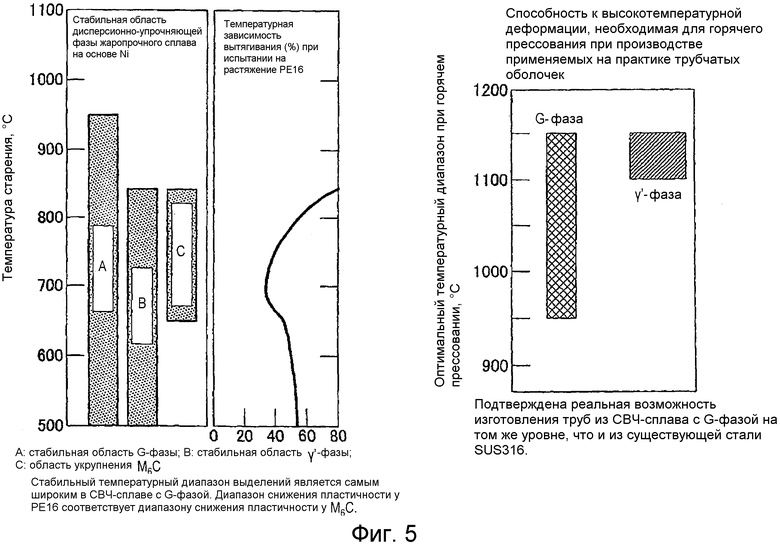

На Фиг.5 показаны примеры оценки поведения при старении с выделением дисперсоидов и способности к высокотемпературной деформации СВЧ-сплава на основе Ni с G-фазой согласно варианту воплощения настоящего изобретения.

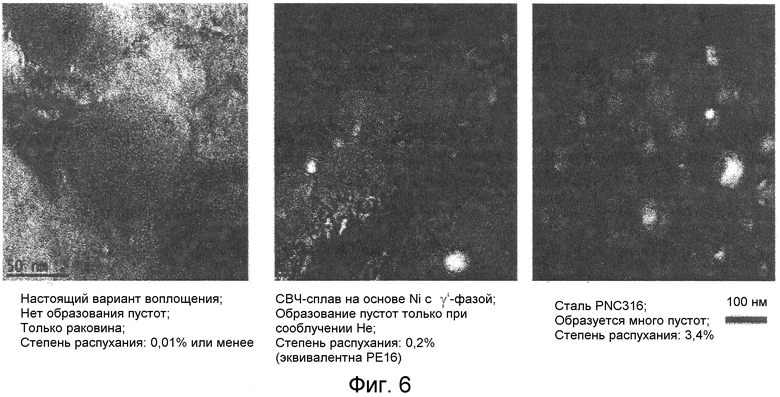

На Фиг.6 показаны примеры оценки сопоставления СВЧ-сплава на основе Ni с G-фазой согласно варианту воплощения настоящего изобретения и существующего сравнительного сплава с точки зрения стойкости к облучению.

На Фиг.7 показаны примеры оценки сопоставления СВЧ-сплава на основе Ni с G-фазой согласно варианту воплощения настоящего изобретения и существующего сравнительного сплава с точки зрения свойств высокотемпературной ползучести.

На Фиг.8 показаны примеры коррозионной стойкости СВЧ-сплава на основе Ni с G-фазой согласно варианту воплощения настоящего изобретения.

На Фиг.9 показаны диаграммы соотношения между TTC (aging time-temperature-corrosion range, т.е. время старения - температура - диапазон коррозии), относящихся к охрупчиванию при старении аустенита (γ-фазы) стали SUS316 и стабильности ее γ-фазы.

На Фиг.10 показано влияние стабильности γ-фазы на стойкость к облучению.

ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0042] Варианты воплощения настоящего изобретения описаны ниже со ссылкой на чертежи.

Состав дисперсионно-упрочненного жаропрочного сплава на основе Ni

[0043] Дисперсионно-упрочненный жаропрочный сплав на основе Ni согласно варианту воплощения настоящего изобретения (СВЧ-сплав на основе Ni с G-фазой) содержит 0,01 мас. % или менее С, 0,5 мас. % или менее Mn, 0,01 мас. % или менее Р, 0,01 мас. % или менее S, от 2,0 до 3,0 мас. % Si, от 23 до 30 мас. % Cr, от 7,0 до 14,0 мас. % W, от 10 до 20 мас. % Fe и от 40 до 60 мас. % Ni, причем общее содержание С, N, О, Р и S составляет 0,01 мас. % (100 массовых миллионных долей) или менее. СВЧ-сплав на основе Ni с G-фазой получают путем плавки исходного материала согласно способу формирования слитков сверхвысокой чистоты, упомянутому ниже, и далее силицид вольфрама диспергируется и выделяется в диапазоне от 20 до 40 об.% путем термомеханической обработки. В Таблице 2 показаны различия между составом СВЧ-сплава на основе Ni с G-фазой согласно настоящему варианту воплощения и составами существующих сравнительных сплавов. За исключением N, примесные элементы проанализированы посредством анализа методом масс-спектрометрии с тлеющим разрядом (glow discharge-mass spectrometry, GD-MS).

[0044]

(7-14)

(2-3)

(Ti, Nb)

Спецификация СВЧ-сплава: [C+O+N+P+S]<100 миллионных долей

[0045] Распухание пустот зависит от стабильности аустенитной фазы. Следовательно, в качестве меры повышения энергии дефектов упаковки, которая определяет легкость образования пустот за счет снижения концентрации электронов-дырок, неизбежно повышение содержания Ni. Принимая во внимание, что, вследствие генерирования радиационно-индуцированной сегрегации, именуемой как RIS, при условиях жесткого облучения концентрация Cr на границе зерен снижается на примерно 10% по сравнению с концентрацией в матрице, необходимо серьезно повысить содержание Cr.

[0046] Причина, по которой определен приемлемый диапазон основных компонентов Ni, Cr, Fe, Si и W и примесей в СВЧ-сплаве на основе Ni с G-фазой согласно настоящему варианту воплощения, как было указано выше, состоит в следующем.

[0047] Что касается хрома (Cr), то его содержание составляет от 23 до 30 мас.% с точки зрения полного обеспечения коррозионной стойкости при долговременном хранении в воде и переработки влажного типа отработанных трубчатых оболочек тепловыделяющих элементов в реакторах на быстрых нейтронах, а также стабилизации аустенитной фазы, не вызывая образования вторичной фазы, такой как σ или α-Cr, которая ослабляет стойкость к облучению.

[0048] Что касается железа (Fe), то его содержание подходящим образом регулируют таким образом, чтобы оно попадало в диапазон от 10 до 20 мас.% с учетом того, что He легко образуется посредством двухстадийной реакции с Ni, в зависимости от нейтронного спектра и температурного режима атомного реактора, в котором сплав применен, и с учетом режима, при котором аустенитная фаза может в основном стабилизироваться в виде твердого раствора в сплаве на основе Fe-Cr-Ni.

[0049] Что касается никеля (Ni), то его содержание регулируют таким образом, чтобы оно попадало в диапазон от 40 до 60 мас.% с учетом диапазона количества вышеупомянутых легирующих элементов. Основные свойства стойкости к облучению и коррозионной стойкости могут быть полностью обеспечены за счет контроля этого базового состава сплава.

[0050] Кремний (Si) вводят в СВЧ-сплав на основе Ni с G-фазой согласно настоящему варианту воплощения наряду с W по той причине, что из-за свойств сплава, Si служит в качестве легирующего элемента для обеспечения сопротивления высокотемпературной ползучести без ухудшения пластичности. Здесь, в качестве интерметаллического соединения, обладающего высокой термодинамической стабильностью, упомянуты γ'-фаза PE16 и G-фаза силицидного типа. Силицид представляет собой соединение металла и кремния. G-фаза включает силицид вольфрама и Ni3Si. На Фиг.1 показана эффективность сплава, содержащего силицид вольфрама G-фазы в качестве интерметаллического соединения. Силицид вольфрама G-фазы обладает высокой термодинамической стабильностью и почти не растворяется вплоть до высокотемпературного диапазона 900°C, а также более превосходен в качестве интерметаллического соединения для дисперсионного упрочнения, чем γ'-фаза существующего PE16, который представляет собой сплав на основе Ni промышленного уровня, или т.п. Следовательно, G-фаза из сочетания W и Si здесь является наиболее эффективной в качестве интерметаллического соединения. Однако эти элементы дополнительно обладают отрицательным эффектом снижения эвтектической температуры, вызывая образование усадочных трещин. Принимая это во внимание, содержание Si задано таким образом, чтобы оно попадало в диапазон от 2,0 до 3,0 мас.%.

[0051] В качестве легирующего элемента для жаропрочных сплавов вольфрам (W) имеет большой ионный радиус и обладает низкой скоростью диффузии и поэтому является эффективным в качестве упрочняющего твердый раствор элемента и, в дополнение, как было описано выше, G-фаза из сочетания W и Si эффективна в качестве интерметаллического соединения, служащего в качестве элементов дисперсионного упрочнения (дисперсоидов). Однако, подобно Si, W также обладает отрицательным эффектом повышения чувствительности к образованию усадочных трещин, и, принимая эти соображения во внимание, содержание W задано таким образом, чтобы оно попадало в диапазон от 7,0 до 14,0 мас.%.

[0052] Кроме того, сам по себе Si обладает эффектом ингибирования образования пустот. В дополнение, W и Si обладают превосходной способностью к образованию оксидной пленки даже в коррозионных средах с высокой окислительной способностью, например, на воздухе под действием радиации, или в водных средах, в которых пленка с достаточной коррозионной стойкостью не может быть образована одним Cr, и поэтому добавление W и Si является эффективным для повышения коррозионной стойкости. В дополнение, силицид вольфрама G-фазы может легко образовывать объемистое нерегулярное соединение. Следовательно, тогда как регулярное соединение γ′-типа имеет тенденцию к укрупнению в зависимости от его поверхностной энергии, способствуя охрупчиванию границ зерен, силицид вольфрама G-фазы не имеет тенденции к укрупнению в зависимости от его поверхностной энергии с усилением охрупчивания границ зерен, даже при условиях жесткого облучения. В дополнение, силицид вольфрама G-фазы обладает сильным эффектом захватывания Не, образующегося в ходе реакции ядерного превращения, и поэтому эффективен для предотвращения гелиевого охрупчивания, а также эффективен для серьезного повышения стойкости к облучению.

[0053] Иные элементы кроме тех, которые были указаны выше, все представляют собой примесные элементы. Ограничивающая концентрация этих элементов задается при условии, что при старении в течение периода эксплуатации понижение пластичности и понижение коррозионной стойкости не вызываются ослаблением силы связи на границах зерен аустенита, и при всестороннем учете простоты сегрегации компонентов на границы зерен и предела очистки в указываемом ниже способе формирования слитков промышленного уровня. Принимая эти соображения во внимание, для этих примесных элементов задается наиболее разумный диапазон. Из металлов, замещающих элементы твердого раствора, марганец (Mn), который обладает высоким эффектом ингибирования коррозионной стойкости, задается на уровне 0,5 мас. % или менее. Междоузельные элементы обладают высокой способностью к выделению при старении и сегрегации, и поэтому содержание С определяется как 0,01 мас. % или менее, содержание Р определяется как 0,01 мас. % или менее, а содержание S определяется как 0,01 мас. % или менее, а общее содержание С, N, О, Р и S определяется как 0,01 мас. % (100 массовых миллионных долей) или менее, тем самым обеспечивая бездефектность границ зерен аустенита при условиях эксплуатации. В дополнение, при высокотемпературных условиях, в зависимости от разности используемой температуры, растворимость примесей велика, и деформационное поведение направлено в сторону преобладания диффузионной ползучести со скольжением по границам зерен, и, принимая эти соображения во внимание, размер зерен аустенита предпочтительно регулируют таким образом, чтобы диаметр крупных зерен не превышал размера зерен согласно ASTM, Номер 7, за счет термомеханической обработки. С другой стороны, при низко- или среднетемпературных условиях, размер зерен для проявления эффективной стойкости к деформации предпочтительно регулируется таким образом, чтобы диаметр крупных зерен не превышал размер зерен согласно ASTM, Номер 7, с точки зрения механического упрочнения. С помощью этих комбинированных мер достигаются как ингибирование сегрегации примесей, так и обеспечение механической прочности.

Способ формирования слитков сверхвысокой чистоты

[0054] Далее, будет описан способ формирования слитков сверхвысокой чистоты для получения слитка СВЧ-сплава на основе Ni с G-фазой согласно настоящему варианту воплощения. Слиток СВЧ-сплава на основе Ni с G-фазой согласно настоящему варианту воплощения может быть получен путем плавки исходного материала согласно способу формирования слитков сверхвысокой чистоты, называемому СВЧ, с использованием способа двухстадийной плавки (этап формирования слитков сверхвысокой чистоты). На этом этапе содержание вредных примесей, таких как бор (В), щелочные металлы и галоген, минимизируется, а их сегрегация при кристаллизации (ликвация) подавляется. На Фиг. 2 показан способ формирования слитков сверхвысокой чистоты (СВЧ) и пример реальной трубной продукции.

[0055] Жаропрочный сплав на основе Ni обладает высокой стойкостью к деформации в имеющихся в нем зернах. Следовательно, когда в жаропрочном сплаве на основе Ni остаточное количество примесей, обладающих большим эффектом создания помех образованию металлических связей, таких как Р, S, В, щелочные металлы и галогены, которые снижают механические свойства на границах зерен, высоко, чувствительность к образованию усадочных трещин или высокотемпературному растрескиванию повышается, а также сильно повышается чувствительность к коррозионному растрескиванию - под напряжением по границам зерен или водородному охрупчиванию при вызванном средой растрескивании. Следовательно, в настоящем варианте воплощения, при СВЧ, общее содержание междоузельных элементов, которые могут легко сегрегироваться на межзеренных границах, таких как С, N, О, Р и S, определяется как 0,01 мас. % (100 массовых миллионных долей) или менее, а состав гомогенизируется для обеспечения механических свойств и коррозионной стойкости на границах зерен.

[0056] При СВЧ, согласно способу вытягивания из водоохлаждаемого медного кристаллизатора, слитки непрерывно отверждаются. Следовательно, в настоящем изобретении отсутствуют опасения, связанные с сегрегацией при кристаллизации и загрязнением, вызванным керамическими кристаллизаторами (тиглями), что является проблемой в существующем способе вакуумной плавки, таком как VIM (вакуумно-индукционная плавка) или VAR (вакуумно-дуговой переплав). Следовательно, могут быть получены слитки, обладающие высокой чистотой. В дополнение, при СВЧ получаемые слитки являются крупнозернистыми, эквивалентными тем, которые были подвергнуты обработке выдержкой, и СВЧ обладает тем признаком, что непосредственно путем плавки могут быть получены полуфабрикаты с прямоугольной формой или трубчатой формой, в зависимости от предполагаемого применения. Следовательно, процесс производства продукции может быть рационализирован, и надежность продукта может быть повышена.

[0057] Точнее говоря, на предыдущем этапе СВЧ используется высокочастотная индукционная плавильная печь с магнитной системой подвески (CCIM). Осуществляют восстановительную плавку, при которой в качестве флюса используется Ca/CaF, и окислительную плавку, при которой в качестве флюса используется оксид железа. Следовательно, нелетучие примеси, такие как Р, S, N, Са и С, могут быть эффективно удалены, а состав может быть гомогенизирован посредством перемешивающего эффекта электромагнитной индукции. В дополнение, поскольку используются водоохлаждаемые медные кристаллизаторы, система почти не претерпевает вторичного загрязнения.

[0058] Кроме того, на последней стадии СВЧ оставшиеся летучие примеси, такие как О, удаляют согласно способу электронно-лучевой плавки с холодным металлоприемником (EB-CHR), который является наиболее эффективным способом испарительной плавки. Способ СВЧ раскрыт на домашней странице Агентства по атомной энергии Японии (http://jolisfukyu.tokai-sc.jaea.go.jp/fukyu/mirai/2008/10_1.html). В Таблице 3 показаны составы для оценки параметров состояний контролируемых примесей и дополнительных эффектов легирующих элементов.

[0059]

Спецификация СВЧ-сплава: [C+O+N+P+S]<100 миллионных долей

Термомеханическая обработка

[0060] Далее, будет описана термомеханическая обработка, применяемая для слитка, получаемого при СВЧ. В СВЧ-сплаве на основе Ni с G-фазой согласно настоящему варианту воплощения силицид вольфрама диспергируется и выделяется посредством термомеханической обработки (этап термомеханической обработки). Здесь, термомеханическая обработка представляет собой этап обработки, состоящий в осуществлении конечной пластической обработки в пределах заданного температурного диапазона так, чтобы получить состояние материала со специфическими свойствами, которые не могут быть многократно получены посредством лишь термообработки.

[0061] Интерметаллическое соединение для достижения дисперсионного/дисперсного упрочнения, которое является важным для поддержания сопротивления высокотемпературной ползучести, требуется, должно обладать достаточной термодинамической стабильностью в широком температурном диапазоне, вплоть до 900°С. Здесь дисперсионное упрочнение означает повышение твердости, вызванной нарушением зеренной структуры в матрице выделившимися и диспергированными зернами, а дисперсное упрочнение означает способ термообработки сплава, к которому были добавлены вызывающие выделение элементы, при высокой температуре, чтобы таким образом вызвать растворение этих элементов в матрице, а вслед за этим, термообработку сплава при температуре более низкой, чем та температура, при которой элементы были растворены, с выделением растворенных элементов в виде дисперсоидов. В качестве интерметаллического соединения, которое почти не растворяется при жестком облучении, γ'-фаза PE16 или т.п. непригодна. Следовательно, из известных сведений о том, что стабильное выделение в аустенитной нержавеющей стали после жесткого облучения представляет собой силицид, называемый G-фазой, сам по себе Si обладает эффектом предотвращения распухания пустот, а из силицидов соединения на основе W-Si обладают самой низкой растворимостью в высокотемпературном диапазоне, в качестве интерметаллического соединения можно использовать силицид вольфрама, обладающий высокой термодинамической стабильностью. Различие в стойкости к облучению между СВЧ-сплавом на основе Ni с G-фазой согласно настоящему варианту воплощения и существующими сравнительными сплавами показано в Таблице 4.

[0062]

[0063] Здесь СВЧ-сплав на основе Ni с G-фазой, используемый в низко- или среднетемпературном диапазоне от 250 до 450°C, и СВЧ-сплав на основе Ni с G-фазой, используемый в средне- или высокотемпературном диапазоне от 450 до 700°C, различаются с точки зрения необходимых требований по механическим свойствам. Точнее говоря, в случае низко- или среднетемпературного диапазона 250-450°C требуется износостойкость, а в случае средне- или высокотемпературного диапазона 450-700°C требуется сопротивление высокотемпературной ползучести.

[0064] Сперва будет описана термомеханическая обработка для СВЧ-сплава на основе Ni с G-фазой, используемого в низко- или среднетемпературном диапазоне 250-450°C, в котором требуется износостойкость. Сначала в диапазоне температур от 1200 до 1300°C СВЧ-сплав на основе Ni с G-фазой подвергают термообработке на твердый раствор (ТТР), предпочтительно, в течение 10 минут или более. В результате, аустенитная фаза преобразуется в однородный твердый раствор. Затем, в пределах диапазона степени обработки 60%, СВЧ-сплав на основе Ni с G-фазой подвергают холодной обработке давлением. Впоследствии, в пределах диапазона температур от 500 до 650°C, СВЧ-сплав на основе Ni с G-фазой подвергают обработке старением с выделением дисперсоидов, предпочтительно, в течение 20 часов или более. В результате, подходящим образом регулируют размер зерен силицида вольфрама. Затем, в пределах диапазона температур от 750 до 950°C, СВЧ-сплав на основе Ni с G-фазой подвергают термообработке для средне- или высокотемпературной рекристаллизации, предпочтительно, в течение 5 часов или более. В результате, дисперсия силицида вольфрама упрочняется и обеспечивается применимость получившегося сплава в реальных средах при 250-450°C, в которых требуется износостойкость.

[0065] Фиг.3 показаны примеры оценки условий гарантирования износостойкости при составе СВЧ-сплава на основе Ni с G-фазой согласно варианту воплощения и термомеханической обработке. При низко- или среднетемпературных условиях, требующих износостойкости, состояние выделения силицида вольфрама можно регулировать путем регулирования концентрации W и Si и термомеханической обработки с сочетанием холодной обработки давлением и обработки старением с выделением дисперсоидов. Следовательно, сплавы, твердость которых не ниже твердости литейного сплава Стеллита, применяемого в настоящее время в существующих энергетических реакторах, могут быть получены любым желаемым образом.

[0066] Далее, будет описана термомеханическая обработка для СВЧ-сплава на основе Ni с G-фазой, используемого в средне- или высокотемпературном диапазоне 450-700°C, в котором требуется сопротивление высокотемпературной ползучести. Сначала, в пределах диапазона степени обработки 60%, СВЧ-сплав на основе Ni с G-фазой подвергают холодной обработке давлением. Впоследствии, в пределах диапазона температур 1200-1300°C, СВЧ-сплав на основе Ni с G-фазой подвергают термообработке на твердый раствор, предпочтительно, в течение 10 минут или более. В результате, подходящим образом регулируют размер зерен силицида вольфрама. Затем, в пределах диапазона температур 750-900°C, СВЧ-сплав на основе Ni с G-фазой подвергают обработке старением с выделением дисперсоидов, предпочтительно, в течение 20 часов или более. В результате, дисперсия силицида вольфрама упрочняется и обеспечивается применимость получившегося сплава в реальных средах при 450-700°C, в которых требуется сопротивление высокотемпературной ползучести.

[0067] Как было описано выше, СВЧ-сплав на основе Ni с G-фазой согласно настоящему варианту воплощения гарантированно обладает повышенными стойкостью к облучению, сопротивлением высокотемпературной ползучести и коррозионной стойкостью, как показано на Фиг.4. Точнее говоря, за счет повышения содержания Ni и содержания Cr обеспечиваются стойкость к облучению и коррозионная стойкость. За счет регулирования общего содержания C, N, О, P и S до 0,01 мас.% (100 массовых миллионных долей) или менее посредством способа формирования слитков сверхвысокой чистоты (СВЧ) обеспечиваются механические свойства и коррозионная стойкость на границах зерен. Силицид вольфрама диспергируется и выделяется путем термомеханической обработки, а тогда обеспечивается сопротивление высокотемпературной ползучести. В дополнение, поскольку силицид вольфрама обладает эффектом захвата He, таким образом повышается стойкость к облучению.

Оценочные испытания на способность к высокотемпературной деформации

[0068] Далее, будут описаны результаты оценочных испытаний на способность к высокотемпературной деформации СВЧ-сплава на основе Ni с G-фазой согласно настоящему варианту воплощения.

[0069] Для материалов, применяемых в трубчатых оболочках тепловыделяющих элементов в реакторах на быстрых нейтронах, необходимо массовое производство больших количеств высоконадежных трубчатых оболочек тепловыделяющих элементов в промышленном масштабе. Из оценочных испытаний на их способность к высокотемпературной деформации было подтверждено, что СВЧ-сплав на основе Ni с G-фазой согласно настоящему варианту воплощения обладает хорошей способностью к высокотемпературной деформации в крайне широком температурном диапазоне при его горячем прессовании или горячем волочении, и трубчатые оболочки тепловыделяющих элементов промышленного уровня могут быть получены на том же уровне, что и у существующей стали SUS316, а в лабораторном масштабе могут быть получены оболочечные трубки в 4 м, что соответствует масштабу реальных трубок (см. Фиг.2).

[0070] На Фиг.5 показаны примеры оценки поведения при старении с выделением дисперсоидов и способности к высокотемпературной деформации СВЧ-сплава на основе Ni с G-фазой согласно настоящему варианту воплощения. Как на левой диаграмме, касающейся характеристик выделения G-фазы и γ'-фазы и М6С, температурный диапазон G-фазы, в которой термодинамическая стабильность высока, является самым широким, а снижение пластичности у PE16 и т.п. перекрывается с диапазоном выделения М6С. По результатам оценки способности к высокотемпературной деформации на правой диаграмме температурный диапазон, в котором обрабатываемость в горячем состоянии СВЧ-сплава на основе Ni с G-фазой согласно настоящему варианту воплощения высока, является широким, и это согласуется с требуемыми условиями технологии трубчатых оболочек промышленного уровня.

[0071] По результатам оценки способности к высокотемпературной деформации было обнаружено, что СВЧ-сплав на основе Ni с G-фазой согласно настоящему варианту воплощения полностью удовлетворяет существующему стандарту эксплуатационных характеристик продукта, и при использовании горячего прессования в процессе производства трубчатых оболочек тепловыделяющих элементов существующего промышленного уровня становится возможным массовое производство больших количеств трубчатых оболочек тепловыделяющих элементов и соблюдаются стоимостные характеристики энергетических реакторов промышленного уровня.

Характеристики изделий из дисперсионно-упрочненного жаропрочного сплава на основе Ni

[0072] Далее, будет описаны характеристики изделий из СВЧ-сплава на основе Ni с G-фазой согласно настоящему варианту воплощения.

Стойкость к облучению

[0073] Что касается его стойкости к облучению, то СВЧ-сплав на основе Ni с G-фазой согласно настоящему варианту воплощения твердеет за счет облучения при 500°C или ниже, но обладает тем признаком, что почти не происходит рост вторичных дефектов облучения, которые приводили бы к охрупчиванию облучением, в отличие от существующей стали SUS316. В дополнение, при 500°C или выше, в испытании на облучение в ускорителе тройного ионного пучка при консервативном моделировании радиационного повреждения в нейтральном энергетическом спектре и образования He и H при реакции ядерного превращения в реакторе на быстрых нейтронах, а также при испытании на облучение с использованием сверхвысоковольтных электронов было подтверждено, что никакого распухания пустот не возникает вообще, и сплав обладает превосходной стойкостью к облучению.

[0074] На Фиг.6 показаны примеры оценки сопоставления СВЧ-сплава на основе Ni с G-фазой согласно настоящему варианту воплощения и существующего сравнительного сплава с точки зрения стойкости к облучению. В результате совместного облучения вплоть до 90 dpa посредством He и H, образовавшихся вследствие реакции ядерного превращения при 550°C, с использованием тройных ионных пучков в качестве модели реактора на быстрых нейтронах, было показано, что сталь PNC316, которая является существующим материалом трубчатых оболочек тепловыделяющих элементов для реакторов на быстрых нейтронах, имеет большие количества образовавшихся в ней пустот, а СВЧ-сплав на основе Ni с γ'-фазой при сопутствующем облучении He имеет тенденцию к образованию в нем пустот. Однако в СВЧ-сплаве на основе Ni с G-фазой согласно настоящему варианту воплощения, хотя он имеет высокое содержание Cr, образование пустот было полностью подавлено и была продемонстрирована хорошая стойкость к распуханию пустот. Из этих результатов было обнаружено, что в качестве материала аустенитного сплава для трубчатых оболочек тепловыделяющих элементов реакторов на быстрых нейтронах СВЧ-сплав на основе Ni с G-фазой согласно настоящему варианту воплощения обладает наилучшей стойкостью к облучению.

Жаропрочность

[0075] Что касается жаропрочности, то очень важно, чтобы сплав не был подвержен как снижению сопротивления высокотемпературной ползучести, так и снижению пластичности. В существующей стали SUS316 стабильность аустенитной фазы низкая, и поэтому при высоких температурах на уровне 700°C и в течение периода 10000 часов или более образуется хрупкая σ-фаза, и сопротивление ползучести сильно падает. С другой стороны, ферритная ODS-сталь, которая является кандидатом в FaCT (Проект разработки технологии внедрения в Японии реакторов на быстрых нейтронах, охлаждаемых жидким металлическим натрием), представляет собой по существу композиционный материал из смеси оксида и карбида, и поэтому ее пластичность составляет лишь несколько процентов или менее и низка, и никакой области третичной ползучести самой по себе не существует. С другой стороны, PE16 и инконель, которые являются промышленными жаропрочными сплавами, обладают высоким сопротивлением ползучести, но в них укрупняются γ'-фаза и М6С и сегрегируются примеси на границах зерен, и в результате снижение пластичности сплавов резко возрастает.

[0076] В СВЧ-сплаве на основе Ni с G-фазой согласно настоящему варианту воплощения, в зависимости от теплового гистерезиса и условий облучения, образуются две фазы - богатая вольфрамом (W) фаза и богатая хромом (Cr) фаза, а при жестком облучении образуются три типа G-фаз силицида Ni, и при этом термодинамическая стабильность выделений высока, и поэтому выделения не укрупняются. Хотя сопротивление высокотемпературной ползучести ниже, чем у промышленных жаропрочных сплавов на основе Ni наряду со степенью чистоты, но требуемые условия по сопротивлению высокотемпературной ползучести для охлаждаемых жидким металлическим натрием реакторов на быстрых нейтронах или охлаждаемых водой со сверхкритическими параметрами реакторов все еще удовлетворяются. В дополнение, предел вытягивания при ползучести крайне велик, и относительное удлинение при третичной ползучести также велико, и поэтому интервал безопасности при планировании материала большой.

[0077] На Фиг.7 показаны примеры оценки сопоставления СВЧ-сплава на основе Ni с G-фазой согласно настоящему варианту воплощения и существующего сравнительного сплава с точки зрения свойств высокотемпературной ползучести. Как на левой диаграмме, имеет место тенденция к тому, что зависимость срока службы до разрушения под напряжением из-за высокотемпературной ползучести у СВЧ-сплава на основе Ni с G-фазой согласно настоящему варианту воплощения равна или выше, чем таковая при планируемой прочности промышленного уровня, и условия эксплуатации реакторов на быстрых нейтронах удовлетворяются. Как на правой диаграмме, СВЧ-сплав на основе Ni с G-фазой согласно настоящему варианту воплощения обладает достаточно большим пределом вытягивания при ползучести, и поэтому его не касается проблема снижения пластичности, как в γ'-фазе или ODS-стали. Следовательно, в качестве материала аустенитного сплава для трубчатых оболочек тепловыделяющих элементов реакторов на быстрых нейтронах, СВЧ-сплав на основе Ni с G-фазой согласно настоящему варианту воплощения является широко применимым.

Коррозионная стойкость

[0078] Что касается коррозионной стойкости, то СВЧ-сплав на основе Ni с G-фазой согласно настоящему варианту воплощения содержит Cr в количестве 25 мас.%, которое достаточно для образования защитной оксидной пленки при условиях низкой окислительной способности, тогда как при условиях высокой окислительной способности совместно добавленные W и Si действуют эффективно для образования пленки, и поэтому сплав обладает превосходной коррозионной стойкостью во всех средах процесса растворения азотной кислотой отработанного топлива на воздухе под действием радиации или в водяном паре, включая пар сверхкритического давления, а также в перерабатывающих установках промышленного уровня.

[0079] На Фиг.8 показаны примеры коррозионной стойкости СВЧ-сплава на основе Ni с G-фазой согласно настоящему варианту воплощения. СВЧ-сплав на основе Ni с G-фазой согласно настоящему варианту воплощения представляет собой высокохромистый сплав с содержанием Cr на уровне 25 мас.% и содержит большие количества образующих защитную пленку элементов, таких как W и Si, и обладает хорошей коррозионной стойкостью даже в коррозионных условиях с высокой окислительной способностью, как при растворении азотной кислотой в баке для растворения отработанных топлив при переработке влажного типа, и, следовательно, сплав является полностью применимым в коррозионных средах в процессе ядерного топливного цикла.

Износостойкость

[0080] Что касается износостойкости, то СВЧ-сплав на основе Ni с G-фазой согласно настоящему варианту воплощения превосходит Стеллит, который является самым прочным из существующих сплавов, и сплав благоприятным образом применим в износостойких деталях легководных реакторов, у которых радиоактивация Co является серьезной проблемой.

Выгодные эффекты

[0081] Как описано выше, у дисперсионно-упрочненного жаропрочного сплава на основе Ni согласно настоящему варианту воплощения и способа его получения распухание пустот зависит от стабильности аустенитной фазы в сплаве. Следовательно, в качестве меры повышения энергии дефектов упаковки, которая определяет легкость образования пустот за счет снижения концентрации электронов-дырок, неизбежно повышение содержания Ni. Принимая во внимание, что, вследствие генерирования радиационно-индуцированной сегрегации, называемой RIS, при условиях жесткого облучения концентрация Cr на границах зерен падает на примерно 10% ниже, чем в матрице, необходимо серьезно повысить содержание Cr. Следовательно, состав сплава выполнен имеющим высокое содержание Ni и высокое содержание Cr. Стойкость к облучению и коррозионную стойкость можно обеспечить путем регулирования базового состава сплава.

[0082] Жаропрочный сплав на основе Ni обладает большой стойкостью к деформации по границам зерен, и поэтому, когда остаточное количество примесей, обладающих большим эффектом создания помех металлическим связям, таких как P, S, B, щелочные металлы и галогены, которые снижают механические свойства на границах зерен, высоко, чувствительность к образованию усадочных трещин или высокотемпературному растрескиванию возрастает и повышается его чувствительность к коррозионному растрескиванию под напряжением на границах зерен или к водородному охрупчиванию при вызванном средой растрескивании. Следовательно, общее содержание C, N, О, P и S составляет 0,01 мас.% или менее. Соответственно, могут быть обеспечены механические свойства и коррозионная стойкость на границах зерен.

[0083] Интерметаллическое соединение для достижения дисперсионного упрочнения, которое важно для поддержания сопротивления высокотемпературной ползучести, должно обладать достаточной термодинамической стабильностью в широком температурном диапазоне вплоть до 900°C. В качестве интерметаллического соединения, способного к поддержанию сопротивления высокотемпературной ползучести и почти не растворяющегося при жестком облучении, γ'-фаза PE16 и т.п. непригодна. Следовательно, из известных сведений о том, что стабильным выделением в аустенитной нержавеющей стали после жесткого облучения является силицид, называемый G-фазой, сам по себе Si обладает эффектом предотвращения распухания пустот, а из силицидов соединения на основе W-Si обладают самой низкой растворимостью в высокотемпературном диапазоне, в качестве интерметаллического соединения можно использовать силицид вольфрама, обладающий высокой термодинамической стабильностью. Силицид вольфрама диспергируется и выделяется в диапазоне от 20 до 40 об.%, а размер зерен матричного аустенита регулируют таким образом, чтобы он находился в диапазоне от № 2 до № 6 в соответствии с номером размера зерен ASTM, вследствие чего может быть обеспечено сопротивление высокотемпературной ползучести.

[0084] При использовании горячего прессования в процессе производства трубчатых оболочек тепловыделяющих элементов существующего промышленного уровня возможно массовое производство трубчатых оболочек тепловыделяющих элементов, и поэтому стоимостные характеристики реакторов генерирования энергии промышленного уровня могут быть удовлетворены.

[0085] Следовательно, может быть обеспечен дисперсионно-упрочненный жаропрочный сплав на основе Ni, обладающий превосходной стойкостью к облучению, жаропрочностью, коррозионной стойкостью и стоимостными характеристиками.

[0086] В низко- или среднетемпературном диапазоне 250-450°C, в котором требуется износостойкость, выделения и границы зерен эффективно действуют в качестве барьера по механической прочности и стойкости к деформации, и поэтому, за счет термомеханической обработки с сочетанием холодной обработки давлением, обработки старением с выделением дисперсоидов и средне- или высокотемпературной рекристаллизации, достигаются дисперсионное упрочнение силицида вольфрама и измельчение зерна. Следовательно, может быть обеспечена применимость сплава в реальных средах при 250-450°C, в которых требуется износостойкость.

[0087] В средне- или высокотемпературном диапазоне 450-700°C, в котором требуется сопротивление высокотемпературной ползучести, деформация ползучести определяется вызванным диффузной ползучестью скольжением границ зерен, и поэтому за счет термомеханической обработки с сочетанием холодной обработки давлением, термообработки на твердый раствор и обработки старением с выделением дисперсоидов достигается дисперсионное упрочнение силицида вольфрама и измельчение зерен. Следовательно, может быть обеспечена применимость сплава в реальных средах при 450-700°C, в которых требуется сопротивление высокотемпературной ползучести.

Модифицированный пример по настоящему варианту воплощения

[0088] Здесь и выше были описаны варианты воплощения настоящего изобретения, которые, однако, предназначены демонстрировать некоторые конкретные примеры настоящего изобретения, но не должны рассматриваться как ограничивающие настоящее изобретение. Конкретные особенности и т.п. этих вариантов воплощения могут быть подходящим образом изменены и модифицированы. Действия и выгодные эффекты настоящего изобретения, описанные в вариантах воплощения настоящего изобретения, служат для того, чтобы показать лишь наиболее благоприятные действия и выгодные эффекты настоящего изобретения, и поэтому действия и выгодные эффекты настоящего изобретения не ограничены описанными в вариантах воплощения настоящего изобретения.

[0089] Например, общее содержание C, N, О, P и S регулируют так, чтобы оно составляло 0,01 мас.% (100 массовых миллионных долей) или менее, посредством способа формирования слитков сверхвысокой чистоты (СВЧ), однако общее содержание C, N, О, P и S можно отрегулировать так, чтобы оно составляло 0,01 мас.% или менее, посредством любого другого способа, отличного от способа формирования слитков сверхвысокой чистоты.

[0090] Силицид вольфрама диспергируется и выделяется посредством термомеханической обработки, но силицид вольфрама может диспергироваться и выделяться посредством любого другого способа, отличного от термомеханической обработки.

[0091] Диспергируемый и выделяющийся силицид не ограничен силицидом вольфрама, но может представлять собой Ni3Si или т.п.

[0092] Хотя настоящее изобретение было описано подробно и со ссылкой на его конкретные варианты воплощения, специалистам в данной области техники должно быть ясно, что в нем могут быть сделаны различные изменения и модификации, без отступления от его сущности и объема.

Данная заявка основана на Японской патентной заявке № 2010-266047, поданной 30 ноября 2010 года, все объекты которой включены сюда по ссылке.

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

[0093] Дисперсионно-упрочненный жаропрочный сплав на основе Ni согласно настоящему изобретению пригоден в качестве материала для трубчатых оболочек тепловыделяющих элементов для реакторов на быстрых нейтронах.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2012 |

|

RU2555293C1 |

| ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ С КОМПОЗИТНЫМ ЗАЩИТНЫМ ПОКРЫТИЕМ | 2019 |

|

RU2740701C2 |

| СПОСОБ РЕАКТОРНЫХ ИСПЫТАНИЙ ВЫСОКОТЕМПЕРАТУРНЫХ ВЕНТИЛИРУЕМЫХ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2018 |

|

RU2682238C1 |

| ЖАРОСТОЙКИЙ ЖЕЛЕЗО-ХРОМ-АЛЮМИНИЕВЫЙ СПЛАВ С НИЗКОЙ СКОРОСТЬЮ ИСПАРЕНИЯ ХРОМА И ПОВЫШЕННОЙ ЖАРОПРОЧНОСТЬЮ | 2012 |

|

RU2567144C2 |

| ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ ЯДЕРНОГО РЕАКТОРА НА БЫСТРЫХ НЕЙТРОНАХ | 2003 |

|

RU2241266C1 |

| ЗАГОТОВКА ИЗ СПЛАВА НА ОСНОВЕ КОБАЛЬТА, ИЗГОТОВЛЕННАЯ ПО АДДИТИВНОЙ ТЕХНОЛОГИИ, ИЗДЕЛИЕ ИЗ СПЛАВА НА ОСНОВЕ КОБАЛЬТА И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2703670C1 |

| ОБОЛОЧКА ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА РЕАКТОРА НА БЫСТРЫХ НЕЙТРОНАХ С ЖИДКОМЕТАЛЛИЧЕСКИМ ТЕПЛОНОСИТЕЛЕМ | 2006 |

|

RU2331941C2 |

| НЕВЕНТИЛИРУЕМЫЙ ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ ЯДЕРНОГО РЕАКТОРА | 2011 |

|

RU2472241C2 |

| КЕРМЕТЫ С МНОГОМАСШТАБНОЙ СТРУКТУРОЙ ДЛЯ ЭКСПЛУАТАЦИИ ПРИ ВЫСОКОЙ ТЕМПЕРАТУРЕ В УСЛОВИЯХ ЭРОЗИИ И КОРРОЗИИ | 2004 |

|

RU2360024C2 |

| ТЕРМОЭМИССИОННЫЙ ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ | 2016 |

|

RU2634848C1 |

Изобретение относится к области металлургии, в частности, к дисперсионно-упрочненным жаропрочным сплавам на основе никеля и может быть использовано в качестве материала для трубчатой оболочки тепловыделяющего элемента реакторов на быстрых нейтронах. Дисперсионно-упрочненный жаропрочный сплав на основе Ni содержит, мас.%: 0,01 или менее C, 0,5 или менее Mn, 0,01 или менее P, 0,01 или менее S, 2,0-3,0 Si, 23-30 Cr, 7,0-14,0 W, 10-20 Fe и 40-60 Ni. Общее содержание C, N, О, P и S составляет 0,01 мас.% или менее. Диспергируется и выделяется силицид, а размер зерен матричного аустенита регулируется путем термомеханической обработки. Жаропрочный сплав обладает высокой стойкостью к облучению и коррозионной стойкостью. 2 н. и 7 з.п. ф-лы, 10 ил., 4 табл.

1. Дисперсионно-упрочненный жаропрочный сплав на основе Ni, содержащий, мас.%:

0,01 или менее С,

0,5 или менее Mn,

0,01 или менее Р,

0,01 или менее S,

от 2,0 до 3,0 Si,

от 23 до 30 Cr,

от 7,0 до 14,0 W,

от 10 до 20 Fe и

от 40 до 60 Ni,

причем общее содержание С, N, О, Р и S составляет 0,01 мас.% или менее, и

при этом после термомеханической обработки структура сплава содержит диспергированный силицид, а размер зерна матричного аустенита соответствует размеру зерна от 2 до 6 по ASTM.

2. Сплав по п.1, отличающийся тем, что силицид представляет собой силицид вольфрама.

3. Сплав по п.1 или 2, отличающийся тем, что количество силицида в структуре сплава составляет от 20 до 40 об. %.

4. Способ получения дисперсионно-упрочненного жаропрочного сплава на основе Ni, включающий плавку исходного материала с формированием слитка сплава на основе никеля сверхвысокой чистоты, имеющего следующий состав, мас.%:

0,01 или менее С,

0,5 или менее Mn,

0,01 или менее Р,

0,01 или менее S,

от 2,0 до 3,0 Si,

от 23 до 30 Cr,

от 7,0 до 14,0 W,

от 10 до 20 Fe и

от 40 до 60 Ni,

причем общее содержание С, N, О, Р и S составляет 0,01 мас. % или менее; и

термомеханическую обработку слитка сплава на основе никеля с получением в структуре сплава диспергированного силицида и размера зерна матричного аустенита, соответствующего размеру зерна от 2 до 6 по ASTM.

5. Способ по п.4, отличающийся тем, что силицид представляет собой силицид вольфрама.

6. Способ по п.4, отличающийся тем, что количество силицида в структуре сплава составляет от 20 до 40 об.%.

7. Способ по п.5, отличающийся тем, что количество силицида в структуре сплава составляет от 20 до 40 об.%.

8. Способ по любому из пп.4-7, отличающийся тем, что термомеханическая обработка включает этап термообработки на твердый раствор в диапазоне температур от 1200 до 1300°С, этап холодной обработки давлением со степенью деформации 60% после термообработки на твердый раствор, этап старения с выделением дисперсоидов в пределах диапазона температур от 500 до 650°С после холодной обработки давлением и этап термообработки для средне- или высокотемпературной рекристаллизации в пределах диапазона температур от 750 до 950°С после старения с выделением дисперсоидов.

9. Способ по любому из пп.4-7, отличающийся тем, что термомеханическая обработка включает:

этап холодной обработки давлением со степенью деформации 60%;

этап термообработки на твердый раствор в диапазоне температур от 1200 до 1300°С после холодной обработки давлением; и

этап старения с выделением дисперсоидов в пределах диапазона температур от 750 до 900°С после термообработки на твердый раствор.

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| СПЛАВ ДЛЯ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 2005 |

|

RU2377336C2 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

Авторы

Даты

2015-03-10—Публикация

2011-11-30—Подача