Изобретение относится к устройствам для гашения забросов расхода или давления в напорных газовых или жидкостных трубопроводах при случайных возмущениях параметров на входе и, в частности, к устройствам гашения забросов расхода или давления высокотемпературного газового потока в газоходе установки уничтожения крупногабаритных ракетных двигателей на твердом топливе (РДТТ) способом сжигания, когда продукты сгорания твердого топлива из РДТТ поступают в крупногабаритный газоход, в котором осуществляют их дожигание, охлаждение и очистку от вредных примесей перед выводом в атмосферу. При расчетной работе РДТТ расход газа из камеры сгорания стабилен и соответствует расчетным режимам работы систем дожигания, охлаждения и очистки. Однако при уничтожении РДТТ, снятых с вооружения после окончания срока эксплуатации, в зарядах твердого топлива могут возникать необратимые изменения, например, в виде локальных трещин в заряде, локальных отслоений теплоизоляции от поверхности заряда, неравномерностей полей концентраций мигрирующих компонентов типа ферроценов и пластификаторов. Эти локальные отклонения в площади поверхности горения или в скорости горения могут быть причинами нерасчетного временного повышения расхода и давления в газоходе. Такой заброс расхода горячего газа может привести к неполному дожиганию продуктов сгорания, забиванию оксидом алюминия форсунок системы подачи охлаждающей воды и неполной очистке газов от агрессивных примесей типа хлористого водорода (HCl). Поскольку заброс расхода носит временный характер, то он должен быть снижен до приемлемого уровня с помощью гасителя заброса без выброса продуктов сгорания в окружающую среду.

Известны различные устройства гашения пульсаций давления, например, в виде перфорированного участка основной трубы, окруженного корпусом с упакованными в нем демпфирующими элементами типа упругих трубок или сфер [1, 2] или представляющие собой заглушенный на свободном торце боковой отвод от основной трубы. От содержимого основной трубы объем бокового отвода отделен гибкой диафрагмой, которая изменяет объем бокового отвода в зависимости от соотношения давлений в трубе и в боковом отводе [3]. Такие демпферы не будут работоспособными в условиях высоких температур газового потока порядка 1500-2000 С, эрозионного запыления оксидом алюминия и в присутствии агрессивных газовых примесей.

Кроме того, обычные устройства гашения пульсаций или демпферы не изменяют среднего по времени расхода жидкости или газа, а только сглаживают пульсации. При возникновении недопустимого прироста среднего по времени расхода применяют предохранительный клапан или аналогичное устройство для выброса избытка флюида в окружающую среду, а при работе с жидкостью - избыток сливают в отстойник. Применительно к газоходу с горячими агрессивными и токсичными газами такое гашение заброса исключено. Вариантом может быть отбор газа через предохранительный клапан в герметичную порожнюю емкость и накопление его в этой емкости, однако объем этой емкости должен быть достаточно большим. Особенность работы такого газохода заключается в том, что номинальное давление в нем низкое и имеет один порядок с атмосферным давлением. Заброс давления также имеет величину того же порядка. При накоплении отбираемого газа в емкости значительная часть емкости будет заполнена ранее находящимся в ней азотом под атмосферным давлением и полезный объем будет небольшим. Сохранение в этой емкости атмосферного воздуха исключено по соображениям техники безопасности.

Наиболее близким по технической сущности и принятым за прототип является устройство, содержащее заглушенный со свободного торца боковой отвод и вложенный в него блок упругодеформируемого за счет пружин пенообразного материала, ограниченный по поверхности мембраной. Пульсации давления на этапе роста давления в трубе вызывают сжатие блока, а на этапе снижения давления - расширение блока до исходного значения [4].

Недостатком принятого за прототип устройства является невозможность снижения температуры затекающего в боковой отвод газа, что приводит к нагреву конструкции демпфера. Кроме того, адиабатическое сжатие пенообразного материала также вызывает его разогрев. Степень сжатия упругодеформируемого тела ограничена величиной порядка 0,5 от первоначального объема, что в случае больших ожидаемых забросов расхода потребует больших объемов бокового отвода и блока деформируемого материала.

Технической задачей, решаемой в настоящем изобретении, являлась разработка гасителя заброса давления для газохода установки уничтожения РДТТ сжиганием, обеспечивающего надежность работы при высоких температурах и, по меньшей мере, одноразовое демпфирование забросов расхода, например, до 50% от номинального расхода при времени действия импульса заброса, например, порядка 0,2 с, что соответствует приросту площади поверхности горения на 50% или приросту местной скорости горения в 100 раз, например, в щели по окружности канала заряда и глубиной до 1/400 длины заряда.

Решение поставленной технической задачи было достигнуто тем, что в гасителе заброса давления для газохода, содержащем камеру гашения в виде заглушенного на свободном торце бокового отвода от газохода и заключенный в нее блок деформируемого пенообразного материала, ограниченный по поверхности мембраной, деформируемый пенообразный материал образован свободно текучей засыпкой из вакуумированных тонкостенных стеклянных колб, газоход отделен от мембраны перфорированной плитой, мембрана выполнена из термостойкого хрупкого материала с готовыми остроугольными осколочными элементами и герметично уплотнена по периферии камеры гашения, блок деформируемого пенообразного материала скомпонован из свободно текучей засыпки с помощью мешка из крупноячеистой сетки. Гаситель заброса давления для газохода содержит более одной камеры гашения в виде боковых отводов, мембраны которых имеют различную прочность на разрыв. Тонкостенные стеклянные колбы имеют на поверхности риски или царапины. Тыльные поверхности готовых осколочных элементов мембраны имеют острые выступы. Тонкостенные стеклянные колбы выполнены одного или нескольких размеров. Соотношение размеров крупных колб диаметром D и мелких колб диаметром d в бимодальном блоке составляет 10,5<D/d<11,5. Доля крупных колб в бимодальном блоке составляет 70±5%. Свободное подмембранное пространство камеры гашения сообщается с газоходом через отсечной клапан и с атмосферой через дренажный клапан. Мембрана снабжена устройством принудительного разрыва. Устройство принудительного разрыва содержит ускоряющий заряд для готовых осколочных элементов мембраны.

Сравнительный анализ существенных признаков прототипа и предлагаемого устройства показывает, что отличительными признаками предложения являются те, в соответствии с которыми:

- деформируемый пенообразный материал выполнен в виде свободно текучей насадки из вакуумированных тонкостенных стеклянных колб;

- открытая в газоход мембрана выполнена из термостойкого хрупкого материала с готовыми остроугольными осколочными элементами;

- открытая в газоход мембрана герметично уплотнена по периферии бокового отвода газохода;

- блок деформируемого пенообразного материала образован из свободно текучей насадки с помощью мешка из крупноячеистой сетки.

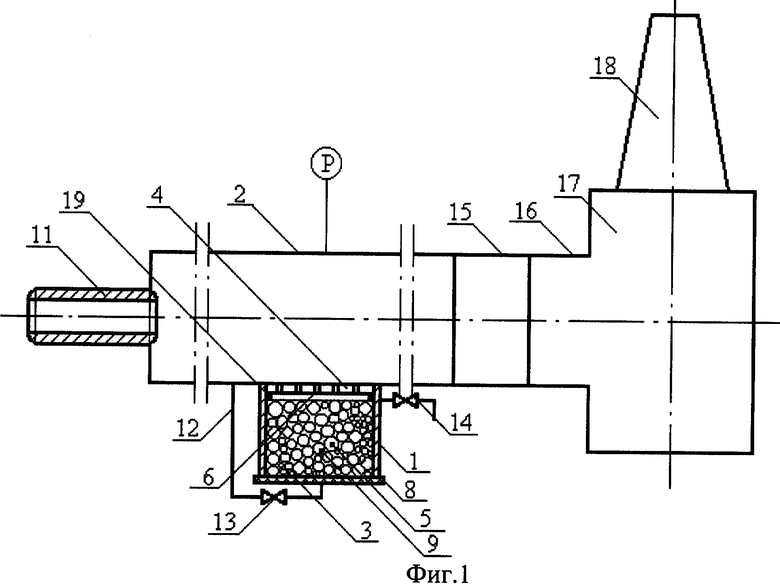

Сущность настоящего предложения будет более понятна из рассмотрения фигур чертежей, где:

фиг.1 представляет принципиальную схему установки уничтожения крупногабаритных РДТТ сжиганием в бессопловом варианте с боковым отводом в нижнем положении;

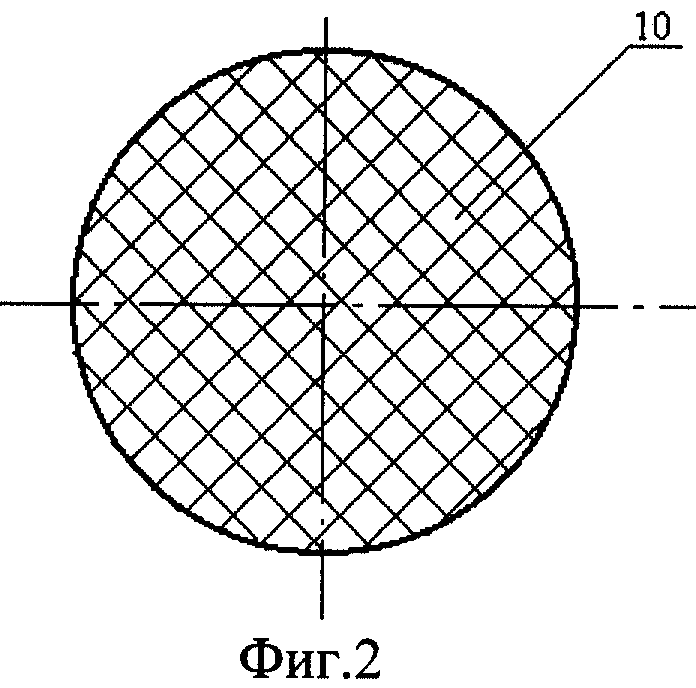

фиг.2 показывает вариант исполнения термостойкой хрупкой мембраны с готовыми осколочными элементами;

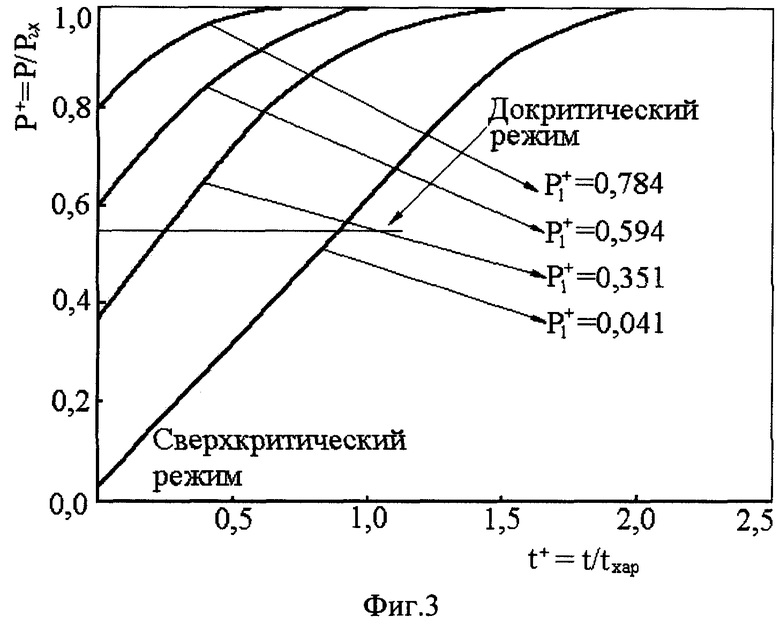

фиг.3 иллюстрирует расчетную динамику роста давления в камере гашения при заполнении газом из газохода при различных начальных давлениях;

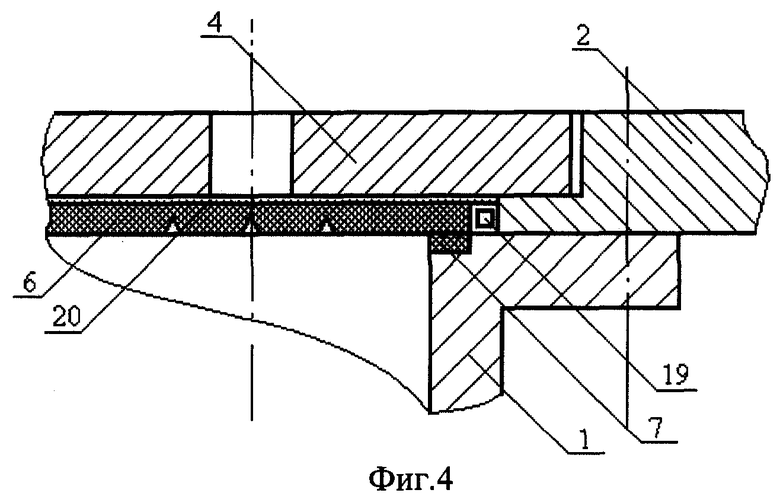

фиг.4 изображает вариант компоновки заряда принудительного прорыва мембраны и ленточного пленочного ускорительного заряда,

и следующего описания примера выполнения демпфера газохода по настоящему изобретению.

Как показано на фиг.1, гаситель заброса давления в газоходе содержит камеру гашения 1, выполненную в виде бокового отвода от газохода 2 с заглушкой 3 на свободном торце. Проем в стенке газохода закрыт перфорированной металлической плитой 4. В камере гашения 1 круглого или прямоугольного поперечного сечения с металлическими или железобетонными стенками помещен хрупкодеформируемый блок 5 пенообразного материала, ограниченный со стороны перфорированной металлической плиты 4 хрупкой мембраной 6. Мембрана 6 герметизирована по периферии камеры гашения 1 заброса давления прокладкой 7, показанной на фиг.4, и подкреплена с внутренней стороны камеры гашения ребрами (не показаны). Хрупкодеформируемый блок 5 пенообразного материала образован свободно текучей насадкой из тонкостенных стеклянных вакуумированных колб 8, охваченных мешком 9 из крупноячеистой сетки так, что между мембраной 6 и свободной поверхностью блока 5 оставлен зазор. Мешок из крупноячеистой сетки крепится к заглушке 3 на свободном торце для удержания компактного хрупкодеформируемого блока пенообразного материала 5 при горизонтальном или верхнем расположении бокового отвода 2. Нижняя поверхность хрупкой мембраны 6 разделена бороздками на ромбические, треугольные или прямоугольные готовые осколочные элементы 10, что показано на фиг.2. В установке утилизации зарядов РДТТ сжиганием камера гашения 1 заброса давления присоединена к газоходу 2 на расстоянии, соответствующем заполнению поперечного сечения газохода истекающей из заряда РДТТ струей. В варианте исполнения газохода диаметром 4 м при выходном отверстии камеры сгорания заряда РДТТ 0,8 м это расстояние составляет 20-25 диаметров сопла или 4-5 диаметров газохода от его входного сечения, к которому крепится утилизируемый РДТТ 11. Подмембранное пространство камеры гашения сообщается каналом 12 с газоходом 2 через отсечной клапан 13 и с атмосферой через дренажный клапан 14. В газоходе вниз по потоку размещены газожидкостный эжектор 15 подачи воздуха дожигания и воды охлаждения и секция нейтрализации 16, обеспечивающая подачу в газовый поток нейтрализующего раствора. Газоход 2 заканчивается сепаратором 17, сообщенным с газоотводной трубой 18. По периферии мембраны 6 заложен заряд принудительного разрыва 19, а, по меньшей мере, по части площади поверхности мембраны под плитой 4 наложен ленточный пленочный ускорительный заряд 20. Заряд принудительного подрыва 19 и ускорительный заряд 20 выполнены из безгазовых пиротехнических материалов. Давление в газоходе в месте расположения гасителя заброса давления контролируют с помощью датчика Р, соединенного через контроллер (не показан) с зарядом принудительного подрыва 19.

Перед воспламенением заряда РДТТ газоход 2 продувается азотом. При продувке газохода отсечной клапан 13 и дренажный клапан 14 открыты. Азот из газохода 2 поступает по каналу 12 в подмембранное пространство камеры гашения 1 и вытесняет имеющийся там воздух через дренажный клапан 14. После продувки азотом газохода сначала закрывают отсечной клапан 13, а затем закрывают дренажный клапан 14. Эта операция исключает возможность взрыва при попадании горячих восстановительных газов из газохода в камеру гашения при прорыве мембраны. При работе установки утилизации после воспламенения РДТТ 11 продукты сгорания в виде высокотемпературной газовой струи поступают на вход газохода и распространяются вниз по потоку, проходя последовательно газожидкостный эжектор 15, где происходит смешение горячих продуктов неполного сгорания с воздухом, их дожигание и охлаждение струями воды, и секцию нейтрализации 16, где агрессивные компоненты продуктов сгорания, в основном хлорид водорода, смешиваются с щелочным нейтрализующим раствором и выводятся из газового потока. Оставшийся охлажденный и нейтрализованный газ поступает в сепаратор 17 для отделения твердых примесей и далее в газоотводную трубу 18, сообщенную с атмосферой.

В случае несанкционированного увеличения поверхности горения заряда твердого топлива 11 возникает повышенный расход продуктов сгорания, сопровождающийся ростом давления в камере заряда 11 и в газоходе 2, называемым забросом давления. При подходе потока с повышенным давлением к участку газохода 2 с камерой гашения 1 заброса давления газ через перфорации плиты поступает к мембране 6 и в случае превышения предела прочности происходит разлом мембраны на готовые осколочные элементы 10 ромбической, треугольной или иной формы. Эти осколочные элементы под действием поступающего в подмембранное пространство камеры гашения 1 газа ускоряются в зазоре между мембраной 6 и свободной поверхностью хрупкодеформируемого блока пенообразного материала из тонкостенных вакуумированных стеклянных колб 8. Готовые осколочные элементы 10 своими острыми кромками разбивают колбы 8, в результате чего в объеме камеры гашения 1 под перфорированной плитой происходит понижение давления и подсос газа из газохода 2. Разбиванию колб способствует нанесение рисок или царапин на поверхность колб. Поступление газа сопровождается практически адиабатическим его расширением, что вызывает снижение температуры газа в объеме камеры гашения и увеличение его плотности. За счет этого повышается массовая емкость камеры гашения и ее эффективность по снижению величины заброса давления.

Емкость камеры гашения без учета сжатия давлением заброса зависит от доли объема вакуумированных колб в общем объеме камеры гашения. Эта доля определяется как 1-ε, где ε - порозность упаковки вакуумированных стеклянных колб в блоке хрупкодеформируемого пенообразного материала. Величины порозностей для камер большого диаметра D* и сравнительно малых диаметров сферических колб d и цилиндрических колб с диаметром, эквивалентным по объему диаметру сферической колбы dц, могут быть рассчитаны

Сферические колбы

ε=0,4+0,05(d/D*)+0,412(d/D*)2,

d/D*≤0,5.

Цилиндрические колбы

εц=0,36+0,10(dц/D*)+0,7(dц/D*)2,

(dц/D*)≤0,6.

При упаковке в блоке сферических колб двух различных размеров возможны два основных случая: крупные колбы расположены в слое изолированно друг от друга; крупные колбы диаметром D соприкасаются друг с другом и формируют слой, а мелкие колбы диаметром d заполняют пространство между крупными колбами. С уменьшением объемного содержания мелких колб они имеют тенденцию к разделению. Эксперименты показали, что с ростом соотношения крупных и мелких колб минимальная возможная порозность снижается и имеет экстремум кривой. Минимальная достигнутая порозность составляла ε=0,23 при соотношении диаметров колб 9, 17.

Плотность упаковки стеклянных сферических колб была наибольшей при содержании крупных колб в смеси ˜0,7, когда крупные колбы были диаметром 11 мм, а малые колбы диаметром 1 мм. При уменьшении разности между диаметрами колб величина максимума снижалась.

Таким образом, вакуумированный объем камеры гашения будет составлять V=V0(1-ε) и давление в камере гашения 1 в момент вскрытия мембраны будет Рнач=Раεϕ, где ϕ - поправка на свободный объем зазора между мембраной 6 и блоком 5.

При вскрытии мембраны в камеру гашения через перфорации плиты начинает поступать газ из газохода 2. Вследствие низкого давления в камере гашения наполнение ее происходит в два этапа: 1) в режиме сверхкритического перепада давлений между газоходом и камерой гашения и 2) в режиме докритического перепада давлений. Рост давления в камере гашения в функции безразмерного времени описывается

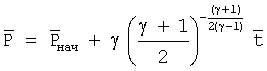

на сверхкритическом режиме

на сверхкритическом режиме

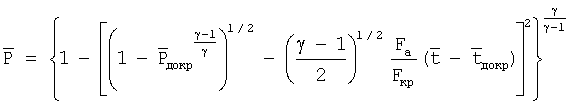

на докритическом режиме

на докритическом режиме

где  ;

;  ;

;  ;

;  ;

;

Ргх - номинальное давление в газоходе;

Pк - давление в камере гашения;

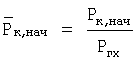

Рк,нач - начальное давление в камере гашения;

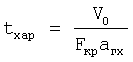

txap - характеристическое время наполнения камеры гашения;

Fкр - площадь прохода перфораций в критическом сечении;

Fa - площадь прохода перфораций на выходе в камеру гашения;

aгх - скорость звука в газе газохода.

Как показано на фиг.3, где приведена зависимость безразмерного времени t+ от безразмерного давления P+, общее время наполнения камеры с поступлением максимального количества газа из газохода будет в случае Рк,нач=0 и составит t=2,5txap.

Продукты сгорания алюминизированного твердого топлива в условиях бессоплового сжигания имеют следующий состав, мас.%.

Таким образом, монооксид углерода и азот в сумме составят 67,4% состава газовой фазы продуктов сгорания и могут быть использованы для оценки эффективности работы гасителя давления. Эти газы имеют очень близкие молекулярные и термодинамические характеристики.

Температуру газа, поступающего из газохода, рассчитывают по зависимостям адиабатического расширения от температуры в газоходе Тгх при давлении Ргх до температуры Тк(t) при давлении Рк(t). Расчеты для расширения СО, который является основным компонентом газовой фазы продуктов сгорания алюминизированного твердого топлива, показали, что при давлении в газоходе 0,25 МПа в момент заброса давления и начальном давлении в камере гашения в момент прорыва мембраны и вскрытия вакуумированных стеклянных колб 0,03 МПа в результате расширения газа температура снизится от 1500°С до 795°С. При соотношении давлений Рк/Ргх=0,5, температура расширяющегося газа будет 1235°С. Усредненная температура по камере гашения будет порядка 1150°С.

При объеме камеры гашения, например, 16 м3 и Рк=Ргх=0,15 МПа и средней температуре поступающего газа Тк=1150°С с учетом выравнивания температур остаточного азота и поступающего газа масса газа в камере гашения будет 9,27 кг с температурой 610°С, причем масса поступившего из газохода газа составит 4,82 кг. При заполнении газом из газохода бокового отвода по прототипу с таким же исходным объемом до давления 0,15 МПа за счет сжатия пенообразного материала на 50% в объеме камеры гашения будет масса газа с температурой 1500°С 1,539 кг, т.е. только 32% от массы газа, поступившего из газохода при предварительном вакуумировании объема камеры гашения с помощью стеклянных колб.

Заброс давления, возникающий при вскрытии поперечной трещины по всей длине окружности при увеличении поверхности горения на 50%, будет иметь глубину h, определяемую из условия равенства скоростей горения в щели и на поверхности, 0,5Sгор=0,5(2πRL)=4πRh или h=L/4. Если скорости горения в трещине много больше нормальной скорости горения, например, в 100 раз, то глубина трещины может быть соизмерима с толщиной слоя, сгорающего за доли секунды, например, за 0,2 с.Тогда возникающий заброс давления можно представить П-образным импульсом с мгновенным ростом давления до максимума, например, 0,25 МПа, и мгновенным сбросом до номинального значения, например, 0,15 МПа.

При сжигании крупногабаритного РДТТ, например, с массой алюминизированного твердого топлива 25000 кг в течение 150 с расход продуктов сгорания в среднем составляет 166,6 кг/с и расход газовой фазы 103,94 кг/с после вычета расхода твердой фазы (оксида алюминия) 62,66 кг/с. Тогда масса заброса газа за 0,2 с составит 0,5·103,94·0,2=10,34 кг. Применение двух камер гашения объемом 16 м3 с емкостью для газообразных продуктов сгорания из газохода примерно 5 кг каждая с двух противоположных сторон газохода будет достаточно для отбора из газохода массы газа заброса.

Этот газ находится в камерах гашения до окончания операции сжигания, охлаждается за счет теплообмена со стенками и нейтрализуется в результате взаимодействия с обычным натриевым битым стеклом, оставшимся от колб, при достаточно высокой температуре (выше 450°С), и после снижения давления в газоходе он поступает в канал и при продувке газохода удаляется вместе с остатками газов через нейтрализатор и сепаратор в атмосферу.

При пониженной прогнозируемой величине заброса давления, когда вероятность разрушения мембраны под действием давления в газоходе будет низкой, контроллер настраивают на срабатывание заряда принудительного подрыва 19 от сигнала датчика давления Р. Электрический импульс от контроллера инициирует заряд принудительного разрыва 19. Расширение объема продуктов реакции безгазовой детонации приводит к увеличению диаметра трубки, в которую заключен заряд безгазового пиротехнического состава и ударному сжатию хрупкой мембраны, которая разрушается. Одновременно, ударное сжатие инициирует безгазовую высокоскоростную реакцию ленточного пленочного ускорительного заряда 20, вызывая отталкивание готовых осколочных элементов мембраны 6 в полость камеры гашения. Использование безгазовых детонирующих устройств не снижает емкость камеры гашения для газов из газохода. Безгазовым пиротехническим составом для заряда принудительного разрыва является, например, смесь порошков цинка и серы, которая поджигается накальным элементом и горит со скоростью, близкой к скорости детонации, развивая давление более 20 МПа, а для ленточного пленочного ускорительного заряда - никель-алюминиевый нанокомпозит, воспламеняющийся от ударного воздействия, или термит из нанодисперсных порошков алюминия и триоксида молибдена со скоростью распространения волны горения до 1000 м/с.

Эксперименты показали, что продукты сгорания такого термитного состава с большой скоростью оттекают от поверхности в виде пыли.

Принудительный разрыв мембраны применяют также в случае превышения расчетного давления автономного разрыва мембраны под действием давления в газоходе.

По известному времени гашения импульса 0,2 с находят характерное время txap=0,2/2,5=0,08 с, по которому определяют площадь критических сечений перфораций в плите

Диаметры перфораций назначают с увеличением размера вниз по потоку в газоходе с тем, чтобы иметь в газоходе отрицательный градиент давления и устойчивый пограничный слой. Кроме того, наличие перфораций различных размеров, открытых в общую камеру, исключает возбуждение колебаний в камере по типу резонатора Гельмгольца.

Характерный размер (диаметр или сторону квадрата) проема из газохода в камеру гашения принимают меньше характерного размера камеры гашения, а площадь проходного сечения проема больше суммы площадей проходных сечений перфораций плиты.

Применение предлагаемого гасителя забросов давления на газоходе установки бессоплового сжигания крупногабаритных ракетных двигателей твердого топлива позволит обеспечить экологическую и техническую безопасность, увеличить число двигателей, пригодных для уничтожения на установке сжигания.

Источники, принятые во внимание

1. Авторское свидетельство SU 1247616, 1986.

2. Авторское свидетельство №861831, 1981.

3. Патент США US 4407330, 1983.

4. Патент Японии JP 2004060710, 2004.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УТИЛИЗАЦИИ ЗАРЯДОВ ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2005 |

|

RU2285202C1 |

| СПОСОБ ГЕНЕРАЦИИ НИЗКОТЕМПЕРАТУРНОГО ГАЗА | 2006 |

|

RU2317283C1 |

| СПОСОБ ДОЖИГАНИЯ ПРОДУКТОВ НЕПОЛНОГО СГОРАНИЯ ПРИ УТИЛИЗАЦИИ РАКЕТНЫХ ДВИГАТЕЛЕЙ ТВЕРДОГО ТОПЛИВА | 2004 |

|

RU2278987C1 |

| СПОСОБ УТИЛИЗАЦИИ МАЛОГАБАРИТНЫХ РАКЕТНЫХ ДВИГАТЕЛЕЙ ТВЕРДОГО ТОПЛИВА | 2010 |

|

RU2429415C1 |

| СПОСОБ ДОЖИГАНИЯ ПРОДУКТОВ НЕПОЛНОГО СГОРАНИЯ ПРИ УТИЛИЗАЦИИ РАКЕТНЫХ ДВИГАТЕЛЕЙ ТВЕРДОГО ТОПЛИВА | 2010 |

|

RU2428578C1 |

| УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ЗАРЯДОВ ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 1995 |

|

RU2087804C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЭНЕРГЕТИЧЕСКИХ РЕСУРСОВ ИЗ УТИЛИЗИРУЕМЫХ РАКЕТНЫХ ДВИГАТЕЛЕЙ ТВЕРДОГО ТОПЛИВА | 2011 |

|

RU2464496C1 |

| Ракетный двигатель активно-реактивного снаряда | 2016 |

|

RU2620613C1 |

| СПОСОБ ВОСПЛАМЕНЕНИЯ ЗАРЯДА РДТТ И РАКЕТНЫЙ ДВИГАТЕЛЬ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2269024C1 |

| ДВУХРЕЖИМНАЯ ДВИГАТЕЛЬНАЯ УСТАНОВКА | 2010 |

|

RU2445492C1 |

Гаситель предназначен для гашения забросов расхода или давления в напорных газовых или жидкостных трубопроводах при случайных возмущениях параметров на входе. Устройство содержит камеру гашения в виде заглушенного на свободном торце бокового отвода от газохода и заключенный в нее блок деформируемого пенообразного материала, образованный свободно текучей засыпкой из вакуумированных тонкостенных стеклянных колб в мешке из крупноячеистой сетки, и отделенный от газохода перфорированной плитой и мембраной. Мембрана выполнена из термостойкого хрупкого материала с готовыми остроугольными осколочными элементами и герметично уплотнена по периферии камеры гашения. Разрушение вакуумированных стеклянных колб готовыми остроугольными осколочными элементами вследствие разрыва мембраны под действием заброса давления в газоходе приводит к падению давления в камере гашения и заполнению камеры гашения избыточным газом из газохода. Технический результат - повышение экологической и технической безопасности. 7 з.п. ф-лы, 4 ил.

| JP 2004060710 А, 26.02.2004 | |||

| US 4407330 А, 04.10.1983 | |||

| Устройство для гашения пульсаций давления в гидравлических магистралях | 1979 |

|

SU861831A1 |

| Устройство для гашения пульсаций давления | 1984 |

|

SU1247616A1 |

| RU 2005256 С1, 30.12.1993. | |||

Авторы

Даты

2007-01-20—Публикация

2005-07-12—Подача