Область изобретения

Настоящее изобретение относится к датчикам для определения свойств рабочих жидкостей для контролирования технологических процессов. В частности, настоящее изобретение относится к датчикам, которые содержат изолирующие средства между рабочими жидкостями и проводниками датчика.

Предпосылки к созданию изобретения

Для определения параметров жидкости, таких как давление, температура, расход и рН, и для передачи значений определенного параметра жидкости в расположенное на некотором расстоянии устройство, например систему управления, используют промышленные передающие устройства. Эти передающие устройства содержат датчики, которые установлены внутри или около передающих устройств. Датчик снабжен чувствительной поверхностью, которую вводят в контакт с рабочей жидкостью, а также электрическими проводниками датчика. Для обеспечения точной, надежной работы каждого датчика используют различные типы изолирующих средств. Электрические проводники датчика изолируют от контакта с рабочей жидкостью для исключения коррозии проводников. Чувствительную поверхность механически изолируют от установочных нагрузок, чтобы уменьшить ошибки электрического выходного сигнала датчика, возникающие из-за механических нагрузок, в частности, при предельных значениях температуры. Электрическую цепь датчика гальванически изолируют от рабочей жидкости для исключения ошибок, вызываемых блуждающими токами. Эти три типа изолирующих средств должны быть прочными и эффективными в широком диапазоне рабочих температур, чтобы их можно было использовать в промышленном передающем устройстве.

Установить датчик в передающем устройстве таким образом, чтобы обеспечить коррозионную стойкость электрических выводов датчика, адекватную механическую стойкость изолирующих средств, а также гальваническую изоляцию, достаточно сложно. Проблема усугубляется широким диапазоном рабочих температур, в котором должны работать промышленные передающие устройства. При повышении температуры дорогостоящие металлостеклянные герметизирующие средства имеют тенденцию к образованию протечек; компоненты крепления расширяются в различной степени, что приводит к возникновению механических нагрузок; гальванические токи увеличиваются с повышением температуры.

В частности, если датчик выполняют слишком миниатюрным, с прямоугольным поперечным сечением, размеры которого составляют порядка 5 мм, то очень сложно точно обработать соответствующий прямоугольный канал в блоке для установки датчика, стенки которого прилегали бы к поперечному сечению миниатюрного датчика с образованием малых зазоров, которые можно было бы надежно герметизировать.

Для того чтобы обеспечить электрическую изоляцию датчика, а также изоляцию его от нагрузок и от жидкости, необходимо использовать капсулу датчика в такой форме, чтобы она соответствовала размерам миниатюрного датчика и была пригодна для применения в промышленных передающих устройствах.

Сущность изобретения

Предложена капсула датчика, пригодная для применения в передающем устройстве для определения параметров рабочей жидкости в промышленном технологическом процессе.

Капсула датчика содержит блок, который включает в себя канал для установки датчика, причем канал для установки датчика проходит от первой наружной поверхности блока до напорной камеры в блоке. Блок дополнительно содержит канал для впуска жидкости, проходящий от второй наружной поверхности блока до напорной камеры. Блок состоит из двух полублоков, соединяемых вдоль сопрягаемых поверхностей, проходящих в продольном направлении через канал для установки датчика.

Капсула датчика также содержит датчик, снабженный шейкой датчика, которую вводят в канал для установки датчика. Датчик имеет поверхность, чувствительную к жидкости, которую располагают в напорной камере, и электрические присоединительные выводы датчика, располагаемые снаружи напорной камеры. Шейка датчика отделена от канала для установки датчика зазором, который проходит непрерывно вокруг шейки датчика. Зазор заполняют герметизирующим составом для соединения шейки датчика с каналом для установки датчика.

Эти и другие отличительные особенности, а также преимущества настоящего изобретения станут более очевидными при ознакомлении с последующим подробным описанием и прилагаемыми чертежами.

Краткое описание чертежей

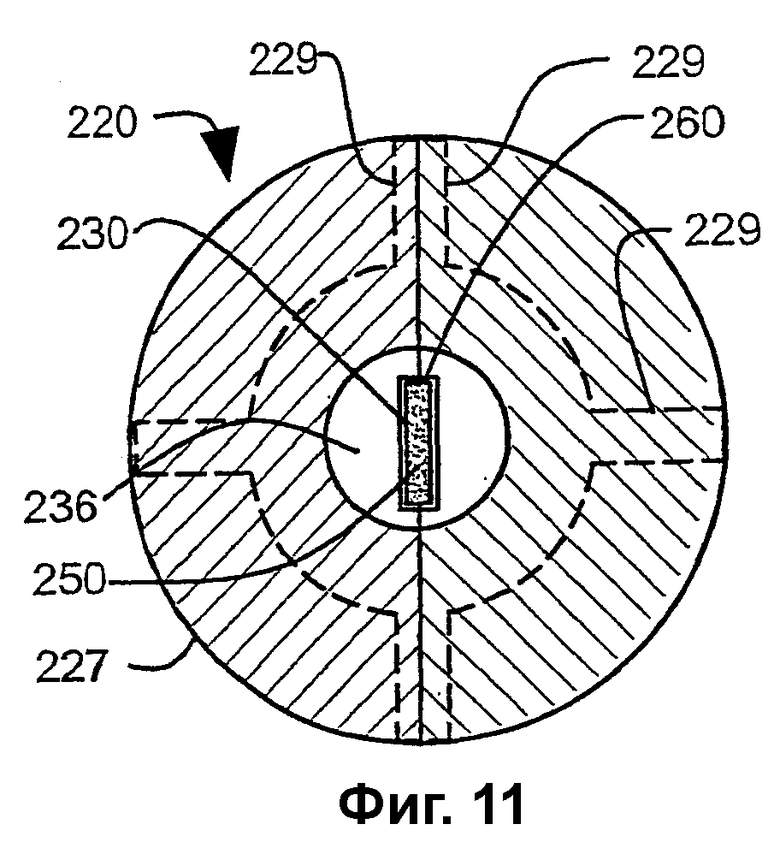

Фиг.1 - вид в изометрии капсулы датчика,

Фиг.2 - фронтальное сечение капсулы датчика, представленной на Фиг.1,

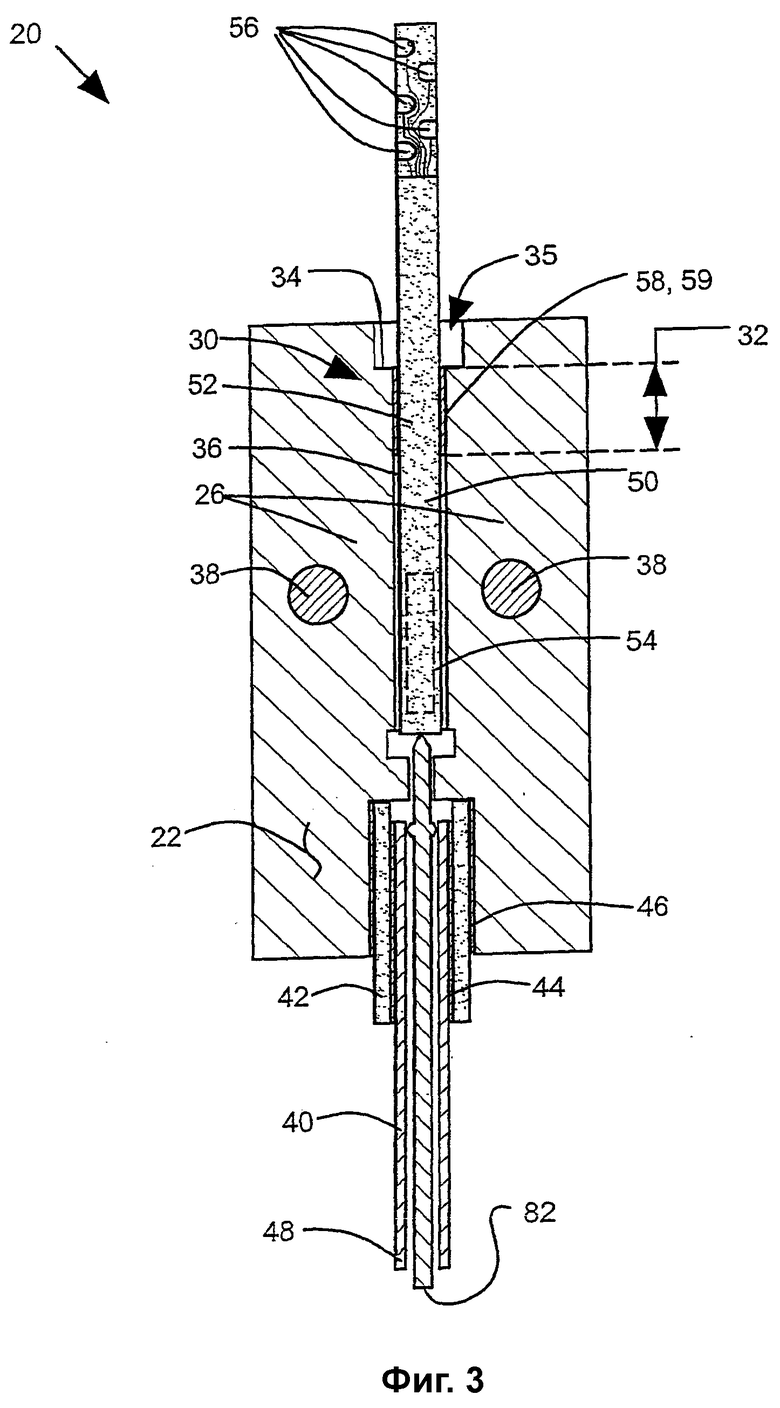

Фиг.3 - боковое продольное сечение капсулы датчика, представленной на Фиг.1,

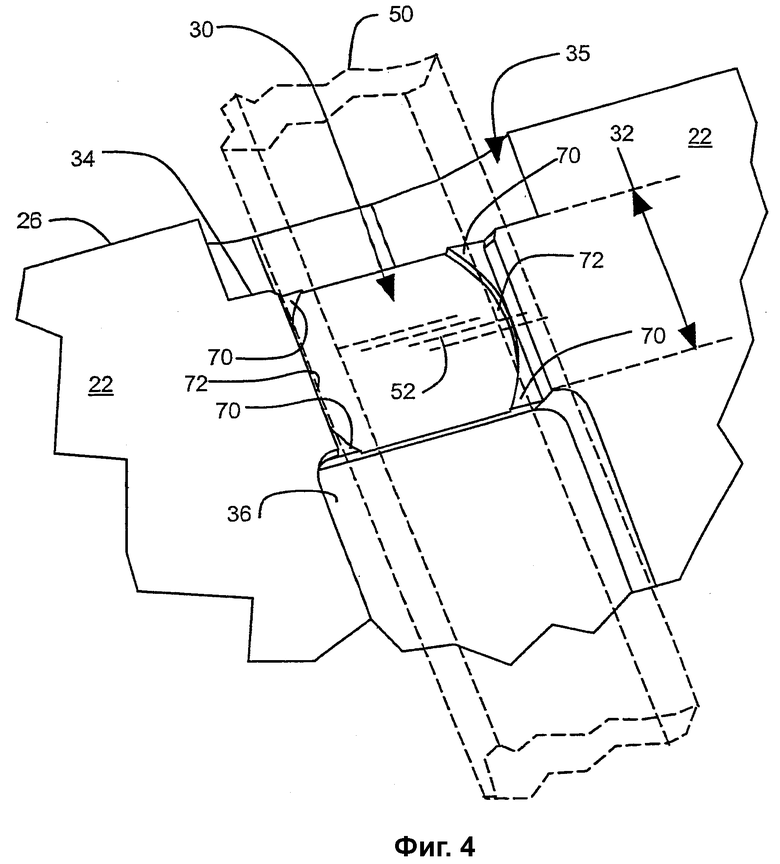

Фиг.4 - наклонный частичный вид примерной полости для пайки в капсуле датчика, представленной на Фиг.1,

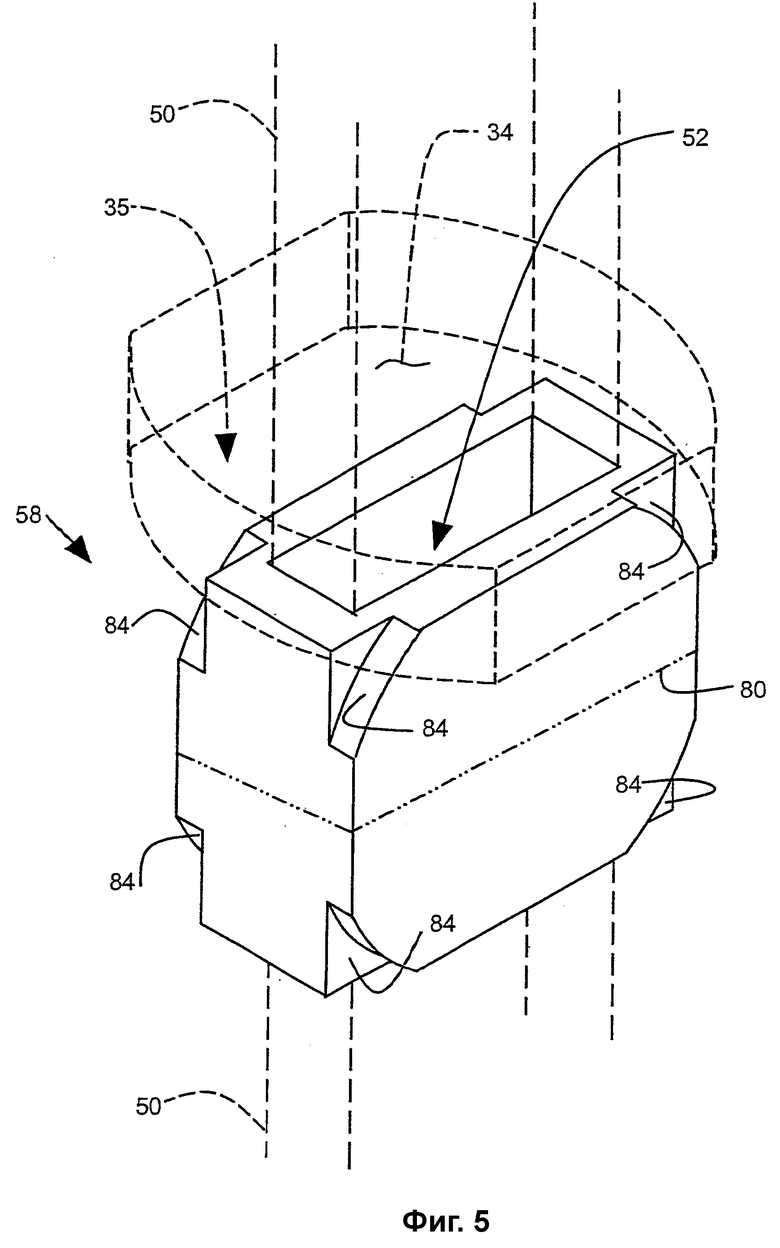

Фиг.5 - примерное паяное соединение датчика, выполненное в полости для пайки в капсуле датчика, представленной на Фиг.4,

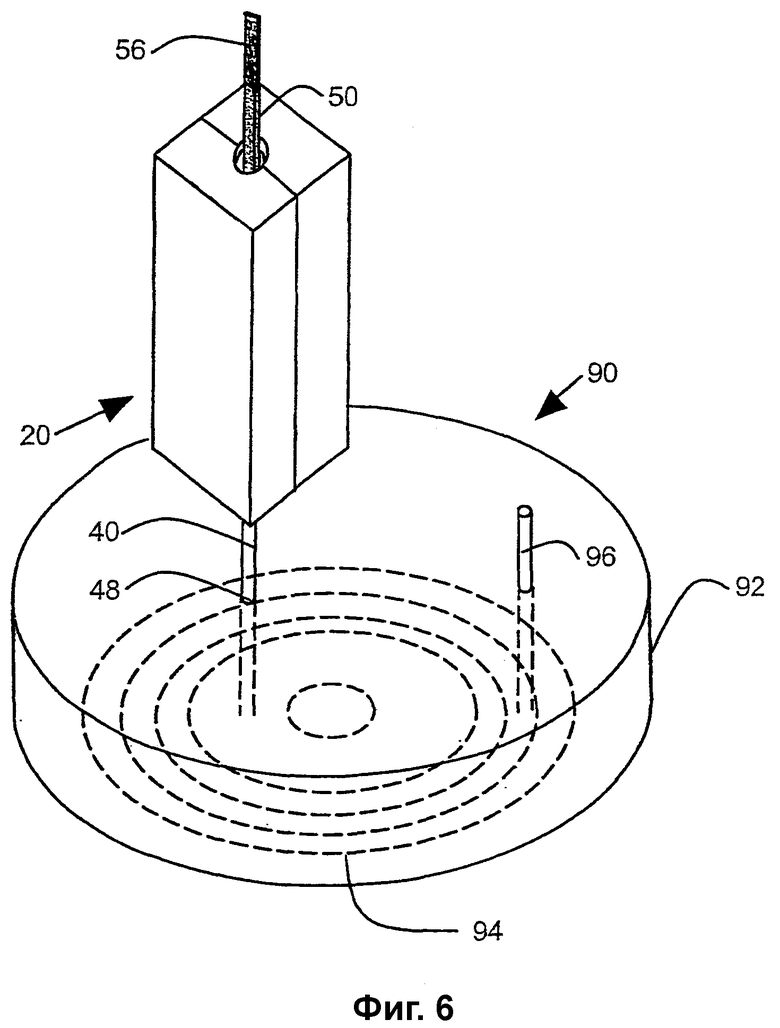

Фиг.6 - капсула датчика, установленная на изолирующем узле,

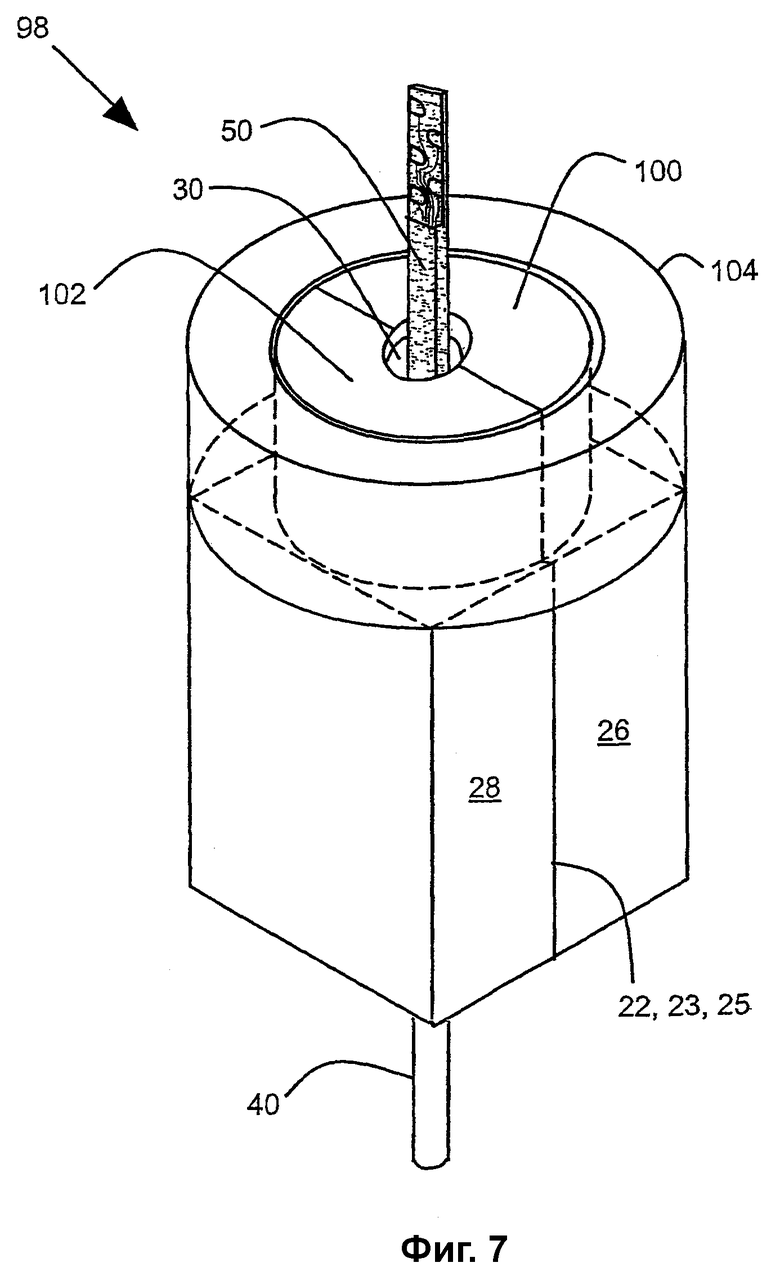

Фиг.7 - вид в изометрии капсулы датчика с кольцом для восприятия давления,

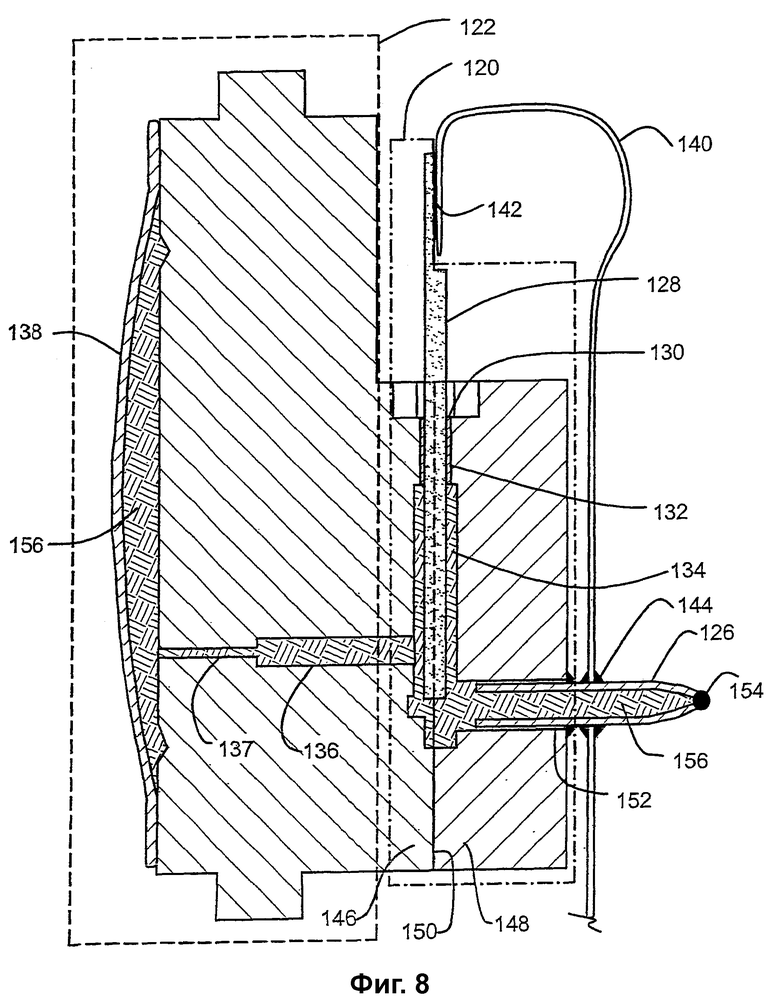

Фиг.8 - капсула датчика, сформированная за одно целое с изолирующим узлом,

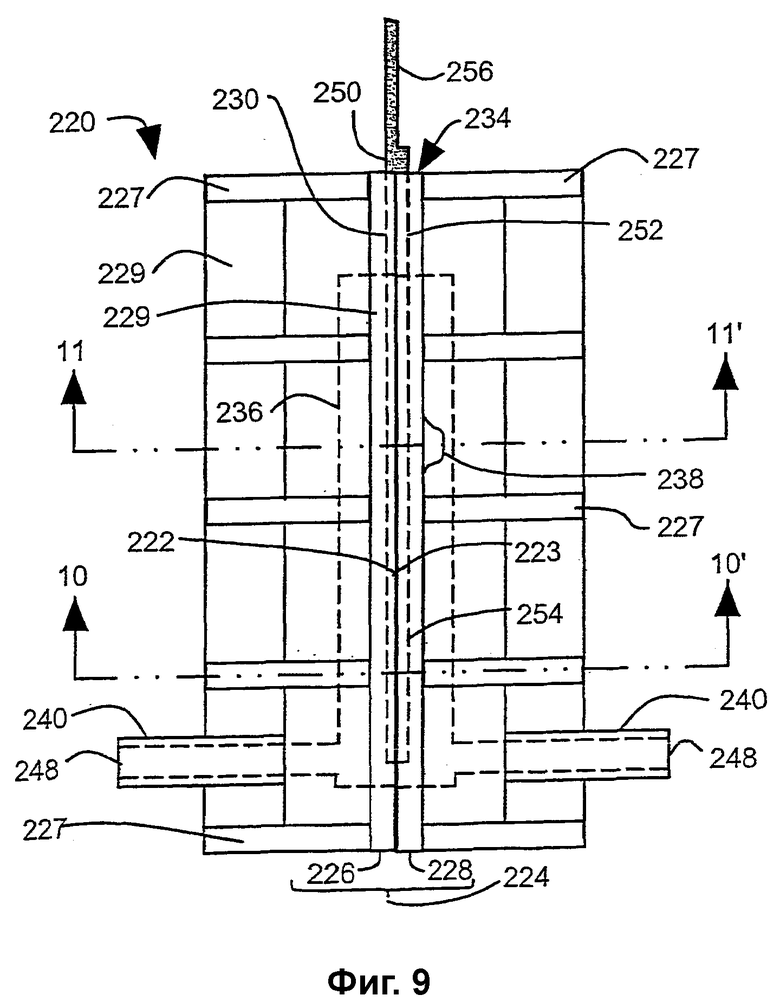

Фиг.9 - вид спереди формованного блока капсулы датчика,

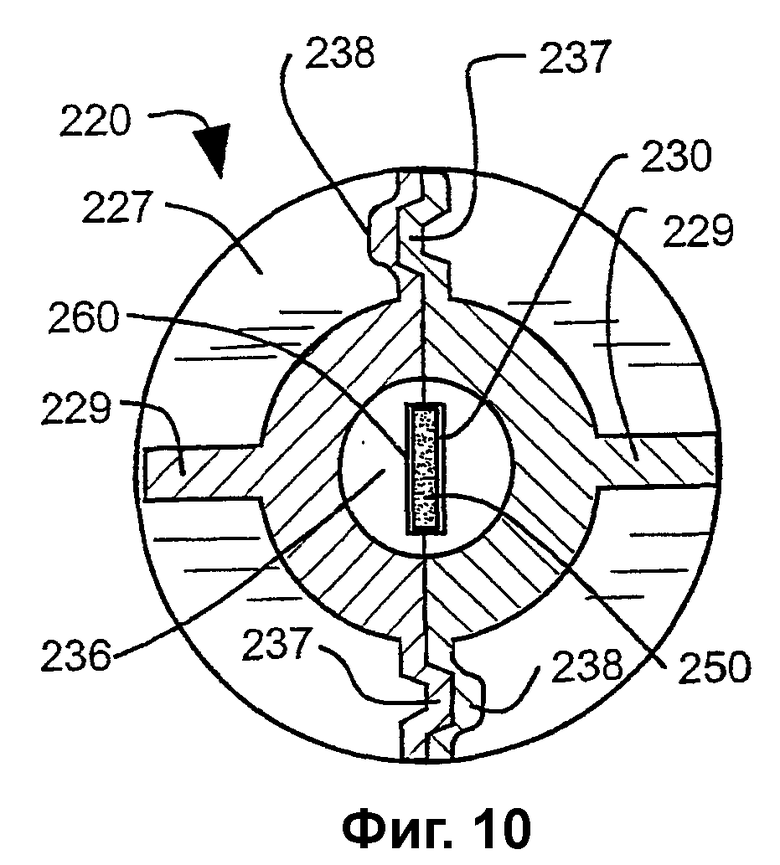

Фиг.10 - поперечное сечение 10-10' формованного блока, представленного на Фиг.9,

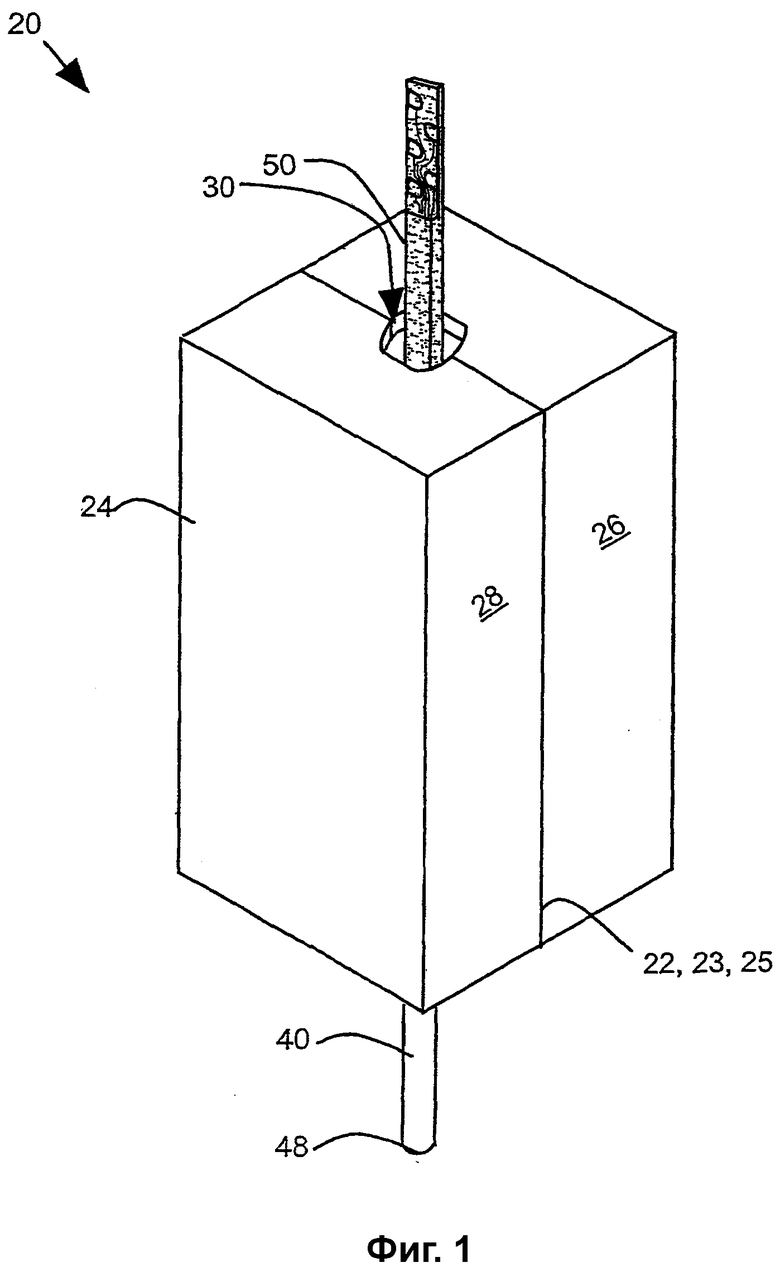

Фиг.11 - поперечное сечение 11-11' формованного блока, представленного на Фиг.9,

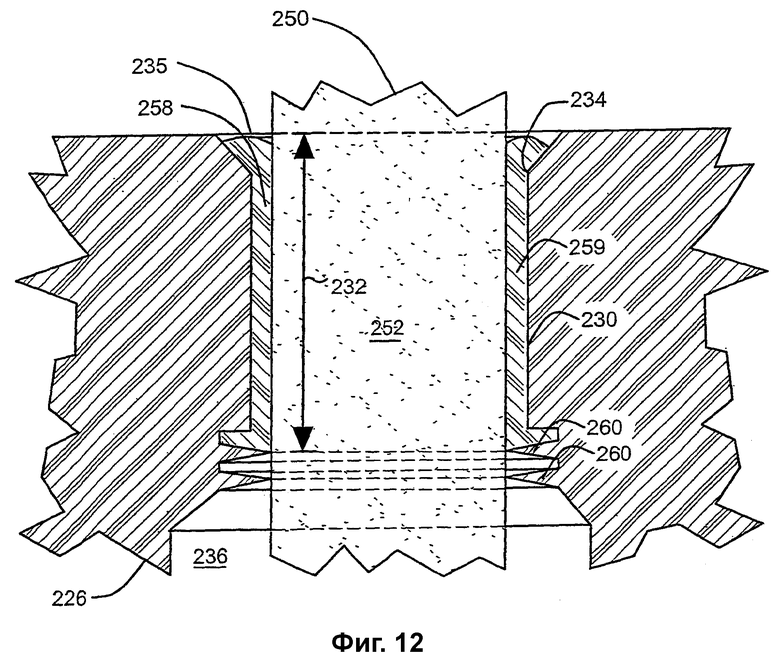

Фиг.12 - частичное фронтальное сечение места установки датчика в формованном блоке, представленном на Фиг.9.

Подробное описание изобретения

В вариантах исполнения, представленных ниже, миниатюрный керамический датчик имеет шейку датчика, которую проводят через канал для установки датчика. Зазор между шейкой датчика и каналом для установки датчика заполняют герметизирующим материалом, который может быть твердым припоем или герметизирующим компаундом. Миниатюрный керамический датчик имеет в общем прямоугольное поперечное сечение с малыми размерами порядка 5 мм.

Сложно точно выполнить канал в блоке некруглого сечения с острыми углами при таких малых размерах и жестких допусках посадки. Для решения этой проблемы блок изготавливают из двух полублоков, которые могут быть (или не быть) одинаковыми. Два полублока имеют соединительные или сопрягаемые поверхности, которые соединяют друг с другом после формования для получения готового блока. До соединения каждая сопрягаемая поверхность представляет собой открытую поверхность, которую можно легко отлить под давлением или обработать на фрезерном станке с числовым программным управлением для обеспечения в общем прямоугольной половины полости, которой придана форма для размещения в ней шейки датчика. Для обработки на фрезерном станке могут быть использованы обычные, коммерчески доступные резцы, и нет необходимости в создании специальных (на заказ) резцов или использовании необычных технологий обработки. При изготовлении можно использовать простые формы. Внутреннюю напорную камеру, которую было бы чрезвычайно сложно обработать или сформовать внутри цельного блока, легко обработать, используя обычные резцы, обрабатывая со стороны открытых соединительных поверхностей полублоков. В альтернативном варианте исполнения полость можно легко сформовать. Для удобства сборки полублоков могут быть предусмотрены отверстия и штифты или отлитые выемки (и выступы) для совмещения. Для облегчения совмещения, если это желательно, могут быть также использованы детали, например, проставки, во время герметизации датчика в канале для установки датчика. С помощью опционно применяемых проставок можно сделать зазоры более равномерными и обеспечивать более высокую производительность при припаивании датчиков. Между стенками канала для установки датчика в блоке и корпусом керамического датчика получается прямой герметичный паяный шов. С помощью проставок датчик удерживают в приблизительно сцентрированном положении, позволяя герметизирующему материалу полностью обтекать вокруг наружной поверхности шейки датчика. Когда герметизирующий материал полностью обтекает вокруг шейки датчика, то за счет капиллярного эффекта происходит дальнейшее центрирование шейки датчика в канале для установки датчика, благодаря чему обеспечивается равномерная толщина герметизирующего материала вокруг наружной поверхности датчика. За счет равномерной толщины паяного соединения вокруг датчика или соединения из герметизирующего компаунда обеспечивают высококачественное уплотнение для изоляции от проникновения жидкости.

Датчик имеет чувствительную поверхность, расположенную на некотором расстоянии от места герметичного закрепления датчика и помещенную в напорной камере в блоке, благодаря чему обеспечивается хорошая механическая изоляция ее от воздействия нагрузки. Корпус датчика предпочтительно изготавливают из непроводящего керамического материала, благодаря чему обеспечивают хорошую гальваническую изоляцию между блоком и электрической цепью датчика. Использование дорогостоящих стеклянно-металлических уплотнений здесь исключают, и готовая капсула датчика обладает широким диапазоном рабочих температур.

В наружной поверхности блока, если это желательно, может быть выполнено «гнездо», окружающее канал для установки датчика. Гнездо может быть заполнено точно определенным количеством частиц из материала припоя. Процесс затвердевания припоя проводят в условиях, когда датчик удерживают на месте посредством штифта, причем материал припоя расплавляют, и он затекает в зазор, но при этом не происходит проникновения чрезмерного количества материала припоя в напорную камеру. Штифт затем удаляют до того, как капсулу датчика вводят в действие.

Если применяют герметизирующий компаунд, то используют гнездо для того, чтобы наблюдать за уровнем заполнения полости герметизирующим компаундом.

На Фиг.1-3 изображена примерная капсула 20 датчика. На Фиг.1 представлен вид в изометрии капсулы 20 датчика. На Фиг.2 показано фронтальное сечение капсулы 20 датчика. На Фиг.3 показано боковое продольное сечение капсулы 20 датчика. Вид, изображенный на Фиг.3, в общем выполнен вдоль соединительной поверхности 22 между полублоками 26, 28 блока 24.

Как показано на Фиг.1-3, капсула 20 датчика содержит блок 24, снабженный каналом 30 для установки датчика, причем длина 32 канала для установки блока определена от наружной поверхности 34 блока до напорной камеры 36 в блоке 24. Наружная поверхность 34 блока является дном гнезда 35. Гнездо 35 более подробно описано ниже со ссылками на Фиг.4-5.

Блок 24 может быть сформован из любого подходящего материала при применении любого способа формования, однако, блок 24 формуют в виде двух полублоков 26, 28, как это изображено на чертежах, и соединяют между собой вдоль сопрягаемых поверхностей 22, 23. Полублоки 26, 28 могут быть сформованы путем фрезерования, путем использования порошковой металлургии, путем инжекции металлического порошка или другими известными способами. В одном предпочтительном варианте исполнения полублоки 26, 28 формируют из никеля 200 и соединяют золотоникелевым припоем при температуре около 980°С. В качестве альтернативных вариантов исполнения полублоки 26, 28 могут быть изготовлены из сплава 46, а в качестве припоя для соединения полублоков 26, 28 может быть использован медно-серебряный припой.

Еще в одном другом предпочтительном варианте исполнения полублоки 26, 28 могут быть изготовлены из керамики. Если полублоки 26, 28 изготавливают из керамики, то их можно соединять друг с другом путем проведения реакции скрепления или путем химического скрепления, как это описано, например, в патенте США №4050956, выданном на имя Брюина и др. Могут быть также использованы и другие известные способы скрепления керамики.

Для удобства совмещения полублоков 26, 28 во время их соединения полублоки 26, 28 могут быть снабжены отверстиями 37 для совмещения и штифтами (или трубочками) 38. Штифты 38 вставляют между полублоками 26, 28 во время пайки для обеспечения точного совмещения полублоков 26, 28, особенно вокруг канала 30 для установки датчика. В предпочтительном варианте исполнения два штифта 38 для совмещения изготавливают диаметром 1,59 мм из никелевой трубочки длиной 2,5 мм. Общий размер блока 24 предпочтительно составляет порядка менее 25 мм.

Трубку 40 для впуска жидкости впаивают в блок 24 тогда же, когда припаивают друг к другу полублоки 26, 28. В предпочтительном варианте исполнения между трубкой 40 для впуска жидкости и блоком 24 вставляют керамическую трубку 42. Керамическую трубку 40 электрически изолируют, и посредством ее обеспечивают электрическую изоляцию между трубкой 40 для ввода жидкости и блоком 24. Припоем 44 герметизируют трубку для впуска жидкости и прикрепляют ее к керамической трубке 42, а припоем 46 герметизируют керамическую трубку 42 и прикрепляют ее к блоку 24. Трубка 40 для впуска жидкости является полой и открытой со стороны напорной камеры 36 в блоке 24 для того, чтобы по ней подавать жидкость в напорную камеру 36. Трубка 40 для впуска жидкости имеет отдаленный конец 48, который можно присоединять к источнику жидкости. Жидкость, подводимую к отдаленному концу 48, пропускают через трубку 40 для впуска жидкости в напорную камеру 36, где она контактирует со смачиваемой частью датчика 50. Обычно жидкость, подводимая к отдаленному концу 48, является изолирующей жидкостью, например, силиконовым маслом, посредством которой передают давление на датчик 50, который обычно является датчиком давления.

Датчик 50 снабжен шейкой 52 датчика, располагаемой в канале 30 для установки датчика. Шейку 52 датчика припаивают в канале 30 для установки датчика паяным соединением 58. Паяное соединение 58 заполняет полость 59 для припоя между шейкой 52 датчика и каналом 30 для установки датчика. В некоторых вариантах исполнения шейка 52 датчика может быть металлизирована для улучшения процесса пайки. Паяное соединение 58 датчика и полость 59 для припоя более подробно описаны ниже со ссылками на примеры исполнения, представленные на Фиг.4, 5.

Датчик выполнен продолговатой формы и имеет поверхность 54, чувствительную к жидкости, располагаемую в напорной камере 36. Поверхность 54, чувствительная к жидкости, находится на некотором расстоянии от шейки 52 датчика. За счет расстояния между поверхностью 54, чувствительной к жидкости, и шейкой 52 датчика обеспечивают изоляцию от передачи механической нагрузки на поверхность 54, чувствительную к жидкости.

Датчик 50 снабжен электрическими присоединительными выводами 56, которые доступны для присоединения снаружи блока 24. Обычно электрические присоединительные выводы 56 присоединяют к плоскому кабелю (на Фиг.1-3 не показан). Датчик 50 обычно является датчиком абсолютного давления с наружным корпусом, изготовленным из керамического материала. Наружный корпус предпочтительно содержит окись алюминия в форме слоев из единичных кристаллов сапфира. Примеры конструкции датчиков описаны в заявке на изобретение США №09/477689, находящейся на одновременном рассмотрении и озаглавленной «Капсула для напорного датчика с усовершенствованной изоляцией», поданной 6 января 2000 г., а также в патенте США №6089097, выданном на имя Фрика и др.

На Фиг.4 изображен наклонный частичный вид примерного верхнего конца полублока 26, представленного на Фиг.1. Отличительные особенности полублока 26, представленного на Фиг.4, также включены в состав полублока 28. Для большей ясности чертежа паяное соединение 58 датчика не изображено на Фиг.4, но показано отдельно на Фиг.5, внизу.

Вокруг шейки 52 датчика внутри канала 30 для установки датчика располагают множество проставок 70. Каждую проставку 70 располагают так, чтобы она по меньшей мере перекрывала длину 32 канала для установки датчика, образуя зазоры 72 около проставок 70.

На Фиг.5 приведен пример паяного соединения 58 датчика, которое может быть сформировано в канале 30 для установки датчика, показанном на Фиг.4. Паяным соединением 58 датчика заполняют зазоры 72 около проставок 70 и закрепляют шейку 52 датчика в канале 30 для установки датчика. Паяное соединение 58 датчика имеет стенку, толщина которой обычно равномерна вокруг наружной поверхности 80. Паяное соединение 58 датчика, однако, имеет выемки 84, где толщина паяного соединения 58 датчика уменьшена и где проставки 70 заглублены на в общем равномерную толщину. Паяное соединение 58 датчика полностью охватывает шейку 52 датчика вдоль наружной поверхности 80 около проставок. Вдоль наружной поверхности 80 (другими словами, в зазорах 72 между проставками 70) паяное соединение 58 датчика имеет равномерную толщину в пределах 0,025-0,076 мм. Эта толщина паяного соединения 58 датчика вдоль наружной поверхности 80 позволяет обеспечить оптимальное пространство для максимизации фитильного эффекта и капиллярного действия паяного соединения датчика, в то же время позволяет поддерживать точное совмещение расположения шейки 52 датчика в канале 30 для установки датчика. Канал 30 для установки датчика является обычно прямоугольным, и в его углах располагают восемь (8) проставок 70, как это показано на чертеже. С помощью восьми проставок 70 датчик позиционируют в середине канала 30 для установки датчика так, чтобы после припаивания датчик 50 был бы точно выставлен. Такое выставление оказывается возможным благодаря использованию штифта 82 (см. Фиг.2-3) или другого приспособления для временной поддержки массы датчика 50 и расположению проставок 70, а также благодаря капиллярному эффекту вдоль наружной поверхности 80, оказывающему влияние на центрирование датчика 50 в канале 30 для установки датчика. После завершения припаивания штифт 82 удаляют.

С помощью проставок 70 датчик 50 позиционируют перпендикулярно длине датчика 50 для оптимизации капиллярного эффекта в паяном соединении 58 датчика. С помощью фиксатора (не показан), включающего в свой состав маленький штифт 82, позиционируют датчик 50 на требуемой высоте относительно блока 24. С помощью фиксатора удерживают также на месте блок 24 так, чтобы датчик 50 был правильно расположен для припаивания в канале 30 для установки датчика.

Рядом с каналом 30 для установки датчика выполняют гнездо 35. Посредством гнезда 35 обеспечивают карман для удерживания шариков материала припоя в требуемом положении в то время, когда блок и датчик помещают в вакуумную печь для нагрева. Паяное соединение 58 датчика предпочтительно выполняют золотогерманиевым припоем, который вытекает при температуре около 450°С из гнезда 35 в паяное соединение 58 датчика. Температура выполнения паяного соединения 58 датчика вокруг шейки 52 датчика много ниже температуры выполнения паяного соединения 25 блока между сопрягаемыми поверхностями 22, 23 полублоков 26, 28. Паяное соединение 58 датчика может быть завершено без расплавления паяного соединения 58 блока между полублоками 26, 28. Пайка может быть выполнена и другими способами, например индукционным способом или способом с использованием паяльной лампы.

На Фиг.6 изображена капсула датчика, например, капсула 20 датчика, представленная на Фиг.1-3, установленная на изоляционном узле 90. Изоляционный узел 90 содержит опорную плиту 92 с изолирующей диафрагмой 94, приваренной или припаянной к нижней поверхности опорной плиты 92 изоляционного узла. Трубка 40 капсулы 20 датчика приварена или припаяна к опорной плите 92. Трубка 96 для заполнения также приварена или припаяна к опорной плите 92. После сборки капсулы 20 датчика с изоляционным узлом 90, во внутренних проходах и камерах, в трубке 96 для заполнения, опорной плите 92 и капсуле 20 датчика создают вакуум. После того, как создан вакуум, весь узел заполняют изолирующей жидкостью, например силиконовым маслом, и трубку 96 для заполнения зачеканивают и заваривают наглухо. Затем узел, изображенный на Фиг.6, монтируют в передающем устройстве (для контролирования давления) (не показано) и к выводам 56 датчика 50 присоединяют гибкую печатную схему.

На Фиг.7 изображен вид в изометрии капсулы 98 датчика, приспособленной к установке опорного кольца 104, охватывающего канал 30 для установки датчика. В капсуле 98 датчика полублоки 26, 28 модифицированы, т.е. снабжены полуцилиндрическими частями 100, 102, на которые надевают опорное кольцо 104. Стойкость капсулы 98 датчика к воздействию давления обеспечивают посредством добавления опорного кольца 104. Опорное кольцо 104, охватывающее канал 30 для установки датчика, предпочтительно представляет собой кольцо из нержавеющей стали, припаянное к полуцилиндрическим частям 100, 102 блока.

На Фиг.8 изображена капсула 120 датчика, выполненная за одно целое с изоляционным узлом 122. Капсулу 120 датчика образуют путем приваривания друг к другу полублоков 146, 148 вдоль сопрягаемых поверхностей паянным соединением 150. В канал 130 для установки датчика могут быть вставлены опционные проставки, согласно приведенному выше пояснению со ссылками на Фиг.4-5. Паяное соединение 132 для прикрепления датчика (см. Фиг.8) аналогично паяному соединению 58 для прикрепления датчика, изображенному на Фиг.1-3. Напорную камеру 134 присоединяют посредством канала 136 для жидкости к задней стороне изолирующей диафрагмы 138. Канал 136 для жидкости содержит зауженную часть 137, посредством которой обеспечивают защиту от воспламенения участка между изолирующей диафрагмой 138 и напорной камерой 134 датчика.

Изолирующую диафрагму 138 прикрепляют к полублоку 146. Трубку 126 для заполнения припаивают к полублоку 148 паяным соединением 152. Затем полублок 146 припаивают к полублоку 148 паяным соединением 150. В трубку 126 для заполнения временно вставляют штифт, подобный штифту 82, показанному на Фиг.2-3 (на Фиг.8 не показан), для поддержания датчика 128 на время его припаивания в канале 130 для установки датчика посредством паяного соединения 132 датчика. Затем создают вакуум, после чего полости и каналы в капсуле 120 и изоляционном узле 122 заполняют изолирующей жидкостью 156, например силиконовым маслом. Наконец, трубку 126 для заполнения зачеканивают и заваривают наглухо сваркой 154 для герметизации контролируемого количества изолирующей жидкости 156 в готовом узле. Когда к изолирующей диафрагме 138 прикладывают давление, то это давление передается на датчик 134 посредством изолирующей жидкости 156.

К присоединительным выводам 142 датчика 128 прикрепляют гибкую печатную схему 140 и присоединяют ее к электрической цепи (не показана). Гибкую печатную схему 140 поддерживают паяным соединением 144 трубки 126 для заполнения.

Другой вариант исполнения капсулы 220 датчика изображен на Фиг.9-12. Как показано на Фиг.9-12, капсула 220 датчика содержит блок 224, в котором имеется в общем прямоугольный канал 230 для установки датчика, причем длина 232 канала для установки датчика (см. Фиг.12) проходит от наружной поверхности 234 блока до напорной камеры 236 в блоке 224. Наружная поверхность 234 блока образует дно гнезда 235. Гнездо 235 более подробно описано ниже со ссылками на Фиг.12.

Блок 224 может быть сформирован с использованием любой формовочной технологии, однако, блок 224 выполняют в виде двух полублоков 226, 228, как показано, и соединяют между собой сопрягаемыми поверхностями 222, 223. Полублоки 226, 228 могут быть сформованы отливкой под давлением или с использованием других способов формования. В одном предпочтительном варианте исполнения полублоки 226, 228 формуют из пластика и соединяют клеящим раствором или связующим. Полублоки 226, 228 предпочтительно являются идентичными соединяемыми частями. Особенно в том случае, когда их изготавливают из пластика, полублоки 226, 228 включают в себя радиальные опорные полудиски 227 и продольные несущие направляющие 229. Полудисками 227 и несущими направляющими 229 обеспечивают структурную опору, способствующую удержанию давления в напорной камере 236.

Для удобства совмещения полублоков 226, 228 во время их соединения полублоки 226, 228 предпочтительно снабжают выпуклыми соединительными выступами 237 и вогнутыми соединительными впадинами 238. Выступы 237 вводят во впадины 238 во время соединения полублоков 226, 228 для обеспечения точного совмещения во время соединения полублоков 226, 228, особенно вокруг канала 230 для установки датчика. В предпочтительном варианте исполнения выступы и впадины 237, 238 имеют размер в диаметре 1,59 мм и их формуют за одно целое с полублоками 226, 228 в ходе процесса литья под давлением. Общий размер блока 224 предпочтительно составляет порядка менее 25 мм.

Трубки 240 для впуска жидкости формуют за одно целое с полублоками 226, 228 в процессе литья под давлением. Трубки 240 для впуска жидкости электрически изолируют и обеспечивают электрическую изоляцию датчика 250 относительно соединительных трубок (не показано). Трубки 240 для впуска жидкости являются полыми и открытыми относительно напорной камеры 236 в блоке 224 для подачи жидкости в напорную камеру 236. Каждая трубка 240 для впуска жидкости имеет отдаленный конец 248, который можно присоединять к источнику жидкости. Если это желательно, можно сделать так, чтобы жидкость протекала через капсулу 220 датчика или чтобы одна из трубок для подачи жидкости была заглушена, в альтернативном варианте исполнения. Жидкость, подаваемая к отдаленному концу 248, проходит через трубку 240 для впуска жидкости в напорную камеру 236, где она вступает в контакт со смачиваемой частью датчика 250. Обычно в качестве жидкости, подаваемой к отдаленному концу 248, используют изолирующую жидкость, например силиконовое масло, посредством которой передают давление на датчик 250, который обычно является датчиком давления.

Датчик 250 снабжен шейкой 252 датчика, располагаемой в канале 230 для установки датчика. Шейку 252 датчика закрепляют в канале 230 для установки датчика паяным соединением 258 датчика. Паяным соединением 258 датчика заполняют полость 259 для припоя между шейкой 252 датчика и каналом 230 для установки датчика. В некоторых вариантах исполнения шейка 252 датчика или канал 230 для установки датчика могут быть загрунтованы или снабжены насечкой для улучшения сцепления. Герметизирующий компаунд 258 может быть введен в виде жидкости с использованием шприца для подкожных инъекций, и затем ему предоставляют возможность схватывания или затвердевания. Гнездо 235 можно использовать для визуального наблюдения за завершением заполнения герметизируемой полости 259 герметизирующим компаундом 258. Для этого могут быть использованы такие герметизирующие компаунды, как, например, RTV (каучуки, вулканизирующиеся при комнатной температуре) или эпоксидные смолы, в зависимости от требований, предъявляемых при применении. Герметизируемую полость 259 выполняют длинной и узкой для того, чтобы воспрепятствовать перемещению датчика 250 в то время, когда в напорной камере 236 создают давление. Дно герметизируемой полости 259 снабжают одним или большим числом буртиков или проставок 260, которыми окружают шейку 252 датчика. Буртики или проставки 260 делают тонкими и конусообразными, как это показано на Фиг.12, и их деформируют, когда датчик 250 вставляют на его место по плотной посадке, для образования временной герметизации в нижней части герметизируемой полости 259. Уплотнение, образованное с помощью буртиков или проставок 260, позволяет снизить до минимума утечку герметизирующего компаунда 258 за время, когда происходит затвердевание герметизирующего компаунда 258.

Датчик 250 имеет продолговатую форму, а также имеет поверхность 254, чувствительную к жидкости, которую располагают в напорной камере 236. Поверхность 254, чувствительная к жидкости, удалена от шейки 252 датчика. Благодаря наличию определенного расстояния между поверхностью 254, чувствительной к жидкости, и шейкой 252 датчика, обеспечивают изоляцию поверхности 254, чувствительной к жидкости, от воздействия механической нагрузки.

Датчик 250 снабжен электрическими присоединительными выводами 256, которые доступны для присоединения снаружи блока 224. Обычно электрические присоединительные выводы 256 присоединяют к плоскому кабелю (на Фиг.9-12 не показан). Датчик 250 обычно является датчиком абсолютного давления с наружным корпусом, изготовленным из керамического материала. Наружный корпус предпочтительно содержит окись алюминия в форме слоев из единичных кристаллов сапфира. Примеры конструкции датчиков описаны в заявке США, находящейся на одновременном рассмотрении, №09/477689, озаглавленной «Капсула для напорного датчика с усовершенствованной изоляцией», поданной 6 января 2000 г., а также в патенте США №6089097, выданном на имя Фрика и др.

Хотя настоящее изобретение описано со ссылками на предпочтительные варианты исполнения, специалистам в данной области должно быть понятно, что в форму и детали могут быть внесены изменения без отступления от сущности и объема изобретения.

Использование: для применения в передающем устройстве для определения параметров рабочей жидкости в промышленном технологическом процессе. Сущность: капсула (20) датчика, пригодная для использования в устройстве для передачи жидкости в промышленном технологическом процессе, включает в себя блок (24), содержащий канал (30) для установки датчика. Блок (24) содержит два полублока (26, 28), соединяемых вдоль сопрягаемых поверхностей (22, 23), проходящих в продольном направлении через канал для установки датчика. Датчик (50) снабжен шейкой (52), проходящей через канал (30) для установки датчика. Шейку (52) датчика герметизируют в канале (30) для установки датчика. Технический результат изобретения заключается в обеспечении электрической изоляции датчика, а также изоляции его от нагрузок и от жидкости. 2 н. и 18 з.п. ф-лы, 12 ил.

| US 6089097 A, 18.07.2000 | |||

| 0 |

|

SU150104A1 | |

| WO 8908243 A1, 08.09.1989 | |||

| Измерительный преобразователь давления агрессивных сред | 1973 |

|

SU506222A1 |

Авторы

Даты

2007-01-20—Публикация

2002-09-24—Подача