Изобретение относится к железнодорожному транспорту и касается двухосных тележек грузовых вагонов с улучшенными ходовыми качествами и повышенной осевой нагрузкой.

В грузовом железнодорожном транспорте в качестве ходовых частей вагонов широкое распространение получили трехэлементные тележки с центральным одноступенчатым рессорным подвешиванием, рама которых состоит из надрессорной балки и двух боковых рам опирающихся на подшипниковые узлы колесных пар. К таким конструкциям относятся, например, тележка Motion Control M-976 Truck System (США), QCZ56 (Китай), ICF и MD45/52 (Германия), 18-100, 18-131, 18-578, 18-597 (Россия) и 18-7020, 18-755, 18-781, 18-1711 (Украина) и др. Простые по конструкции и в обслуживании, трехэлементные тележки имеют ряд характерных недостатков, основным из которых являются повышенное динамическое воздействие на путь из-за увеличенной массы необрессоренных частей и интенсивный износ трущихся поверхностей в подшипниковом узле и фрикционной паре трения в центральном рессорном подвешивании. Повышенный износ колес (подрез гребней) и рельсов вызван перекосом рамы в плане и "забеганием" боковых рам одна относительно другой вследствие недостаточной их "связанности", что приводит к увеличению угла набегания колес на головки рельсов. Это приводит к существенному уменьшению коэффициента запаса устойчивости от вползания колеса на рельс и, как следствие, ограничение скорости движения, как правило, на порожнем режиме движения. Динамические качества вагонов на таких тележках недостаточно хороши.

Известны технические решения [1]-[11], направленные на устранение недостатков, присущих трехэлементным тележкам, за счет упругого закрепления букс колесных пар в челюстях боковых рам с применением эластичных прокладок, резиновых, резинометаллических или эластомерных элементов, установленных на буксу, и применение скользунов постоянного контакта различного типа.

Сведения о результатах испытаний грузовых тележек с упругим закреплением колесных пар свидетельствуют о необходимости их дальнейшего совершенствования для достижения более высоких динамических, прочностных и эксплуатационных качеств.

Известны патенты US 2004/0187726 A1, US 2004/0261652 A1, US 2005/0268813 A1, относящиеся к конструкции трехэлементных тележек, в буксовом подвешивании которых применяются упругие прокладки. Однако, как следует из исследований российских ученых [12], введение упругих прокладок в буксовое подвешивание "не позволяет уменьшить динамическую погонную нагрузку от тележки на путь", что значительно уменьшает эффективность использования таких технических решений на практике. Известны также патенты US 4134343, кл. B 61 F 5/30 и GB 1573327, кл. B 61 F 5/30, относящиеся к трехэлементным тележкам, в буксовом подвешивании которых между рамой и адаптером установлены резинометаллические упругие пружины V-образной формы. Применение таких пружин позволяет улучшить вертикальную динамику подвижного состава за счет достижения достаточно больших вертикальных прогибов буксового подвешивания и введения необходимых жесткостей между буксами и рамой тележки вдоль пути. Однако открытый тип надбуксовой части т.н. челюсти рамы тележки не позволяет резинометаллическим пружинам эффективно сопротивляться "забеганию" рам одна относительно другой, которое возникает при вписывании тележки в кривые участки пути. Этот эффект является следствием того, что надбуксовая часть рамы (челюсти) представляет собой изогнутый в вертикальной плоскости стержень не замкнутый в горизонтальной плоскости и, таким образом, не могущий воспринять значительные крутящие моменты, возникающие в горизонтальной плоскости буксового подвешивания при вписывании тележки в кривые участки пути [13].

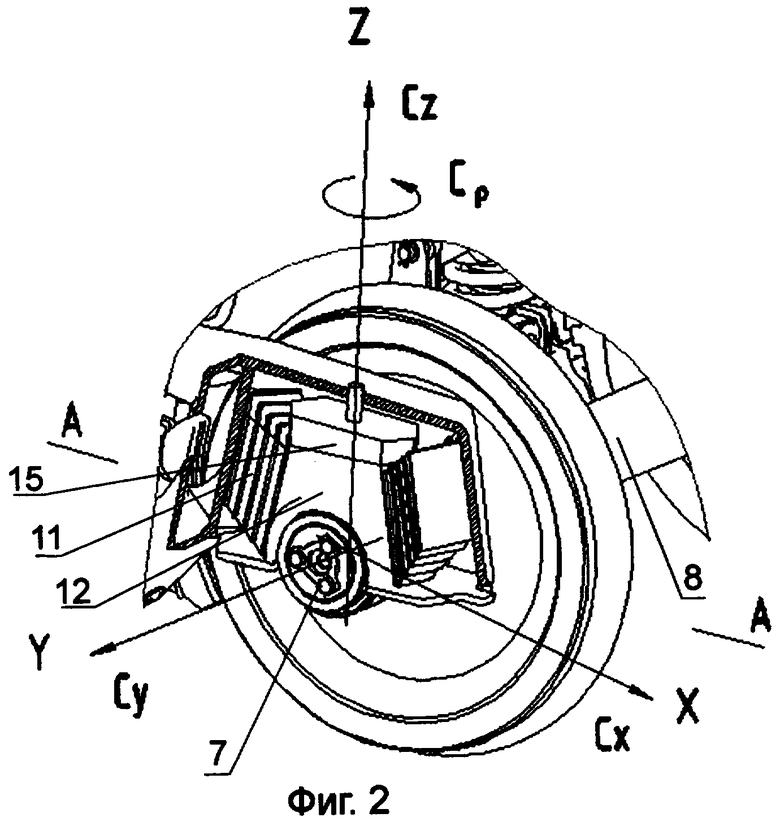

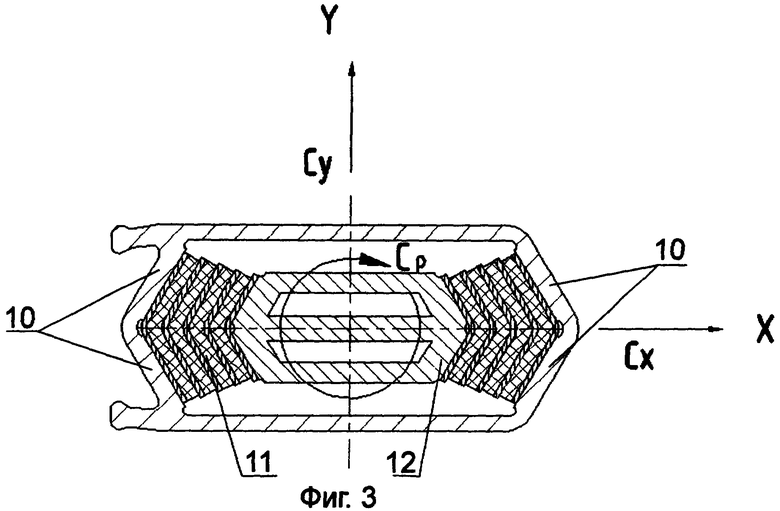

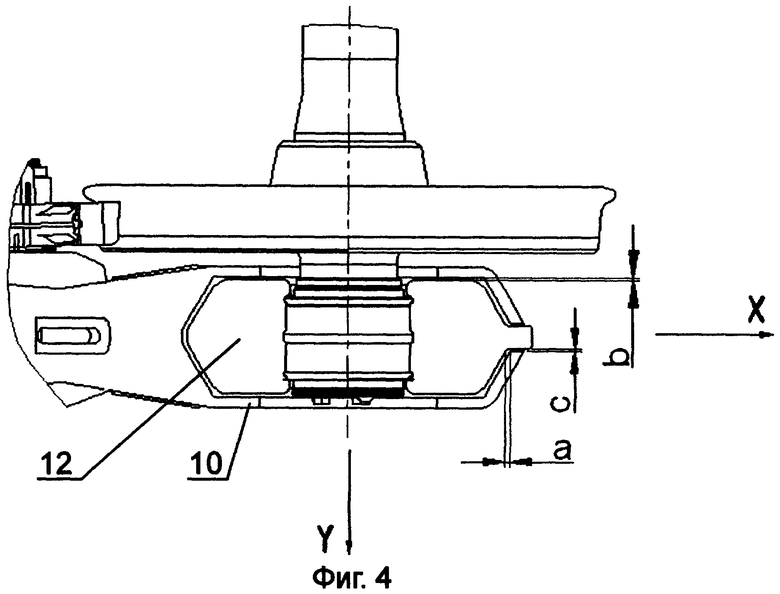

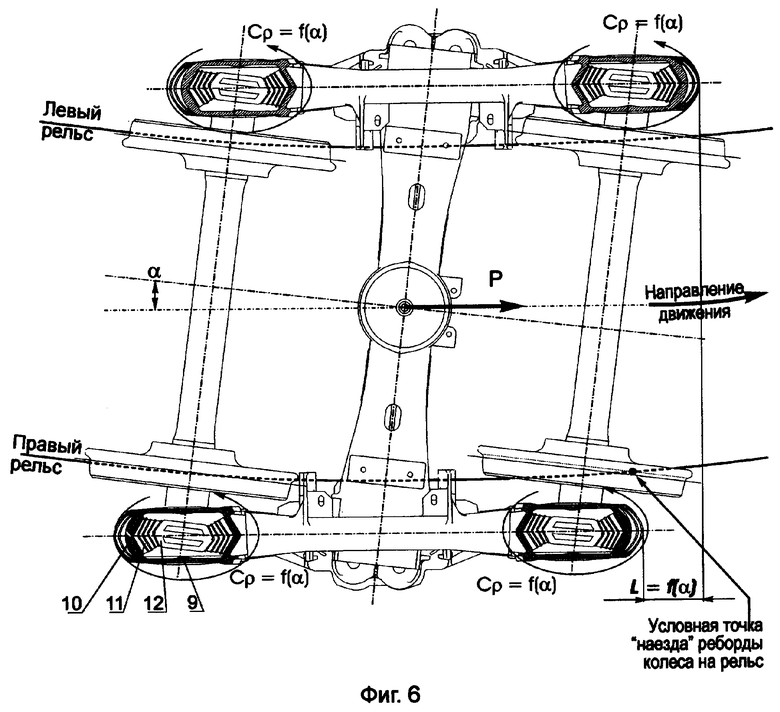

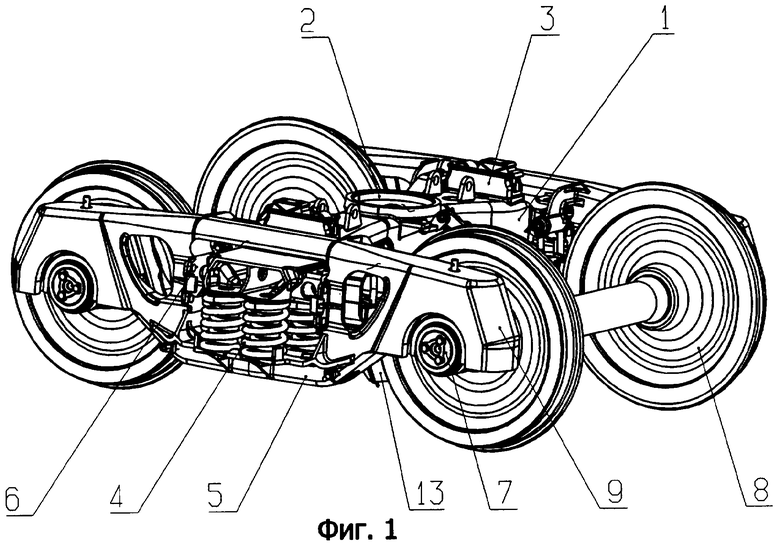

Предлагаемая тележка (Фиг.1) состоит из надрессорной балки 1, выполненной в виде коробчатого бруса равного сопротивления изгибу. На верхней горизонтальной поверхности балки выполнен подпятник 2 с износостойким элементом, защищающим основание и бурт подпятника. На расстоянии, равном ширине колеи, на специальных площадках установлены посредством разъемного соединения упругие или упруго-катковые скользуны постоянного контакта 3. Надрессорная балка опирается опорными поверхностями через рессорные комплекты 4 на боковые рамы 5 в центральном рессорном проеме. Центральный рессорный комплект включает в себя двухрядные пружины повышенной гибкости с нелинейной или линейной упругой характеристикой. При применении рессорного комплекта с нелинейной характеристикой разницу высот внутренней и наружной пружин определяет характер нелинейности. Общее количество двухрядных пружин зависит от величины осевой нагрузки и заданного прогиба рессорного комплекта. Между надрессорными балками и вертикальными стойками центрального рессорного проема боковых рам расположены фрикционные клинья 6. Геометрия опорных и трущихся поверхностей фрикционных клиньев зависит от осевой нагрузки и заданного коэффициента трения в центральном рессорном подвешивании. Боковые рамы опираются на подшипниковые узлы 7 колесных пар 8 через буксовое рессорное подвешивание (Фиг.2), состоящее из пары V-образных многослойных упругих элементов 11 и адаптера 12, опирающегося на подшипниковый узел 7 колесной пары 8. Буксовые проемы боковых рам 9 выполнены в виде замкнутой в горизонтальной плоскости усеченной сверху многогранной пирамиды, основание которой остается открытым. Грани 10 (Фиг.3), расположенные под углом к продольной оси боковой рамы, выполнены таким образом, что имеют форму, полностью соответствующую форме V-образных многослойных упругих элементов 11, передающих нагрузку от рамы через адаптер 12 на буксовый узел 7 колесной пары 8. Многослойные упругие элементы обладают упругими свойствами по направлению осей X, Y и Z, а также упругостью на скручивание относительно оси Z. Упругость по оси Z (Cz) задается в зависимости от величины осевой нагрузки и требуемого при этом прогиба. Упругости по осям Х (Сх) и Y (Су) зависят в основном от задаваемой осевой нагрузки, конструкционной скорости и преобладающего характера рельсовой колеи в плане. Упругость на скручивание относительно оси Z (С ρ) зависит от допускаемой величины "забегания" L=f(α) (Фиг.6) боковых рам тележки относительно друг друга при вписывании в кривые участки пути. А способность боковых рам воспринимать возникающие при этом крутящие моменты в горизонтальной плоскости буксового подвешивания определяется замкнутой формой той части боковой рамы, в которой размещаются V-образные многослойные упругие элементы 11. Конструкция адаптера 12 и граней 10 буксовых проемов выполнена так, что взаимное упругое перемещение буксового узла колесной пары в буксовом проеме боковой рамы тележки по направлениям Х и Y определяется жесткостью упругих элементов 11 по этим направлениям (Сх и Су) и жесткостью на скручивание относительно оси Z (С ρ) (Фиг.6). Сверхнормативные перемещения буксового узла по направлениям Х и У ограничиваются зазорами "а" и "в" соответственно, а перекос оси по отношению к боковой раме - зазором "с" (Фиг.4). Эти зазоры образованы между нижним фланцем адаптера 12 и внутренней полостью буксового проема 10.

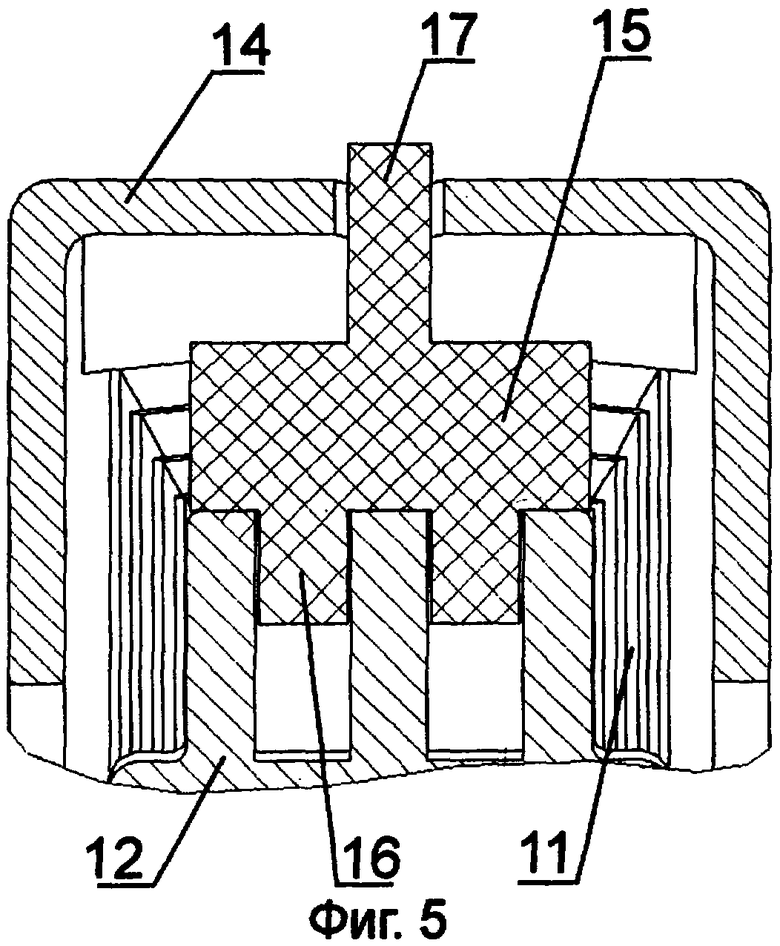

Между адаптером 12 и верхней полкой 14 буксового проема боковой рамы (Фиг.2 и Фиг.5) помещен упругий элемент 15, в нижней части имеющий два продольных выступа 16. Выступы 16 размещаются в вертикальных пазах адаптера и фиксируют положение упругого элемента относительно продольной и поперечной осей буксового проема. На верхней поверхности упругого элемента 15 имеется выступающий стержень 17, который проходит через отверстие в верхней полке 14 буксового проема и служит для визуальной оценки целостности V-образных многослойных упругих элементов 11. Толщина упругого элемента 15 выбрана таким образом, чтобы в тех случаях, когда вертикальные деформации V-образных многослойных упругих элементов 11 достигают величины больше расчетной, принять на себя всю вертикальную силу и, таким образом, разгрузить V-образные упругие элементы 11. Тележка оснащена тормозной системой 13, обеспечивающей параллельный отвод тормозных колодок. В тормозной системе возможно применение как композиционных, так и чугунных тормозных колодок, а крепление тормозных башмаков на триангеле осуществляется без применения резьбы.

Предлагаемая тележка имеет упругую связь колесных пар с боковыми рамами, выполненную в виде многослойных упругих элементов с оптимизированными характеристиками жесткости и величинами прогибов по направлениям действия основных сил от эксплуатационных нагрузок.

Многослойные упругие элементы V-образной (в сечении) формы сформированы в блоки и установлены в буксовых проемах рамы таким образом, что их жесткость в вертикальном направлении обеспечивает заданный прогиб под весом вагона нетто и брутто.

Боковая и угловая жесткости многослойных упругих блоков выбраны из условий обеспечения минимальных рамных сил и достижения спрямляющего момента, необходимого для реализации эффекта пассивного ориентирования колесных пар в кривых участках пути (по радиусу кривой). Это уменьшает угол набегания реборд колес на головки рельсов, снижая тем самым износ колес и рельсов, понижая одновременно сопротивление движению вагонов и вероятность схода их с рельсов.

Характер взаимодействия адаптера, V-образных многослойных упругих элементов и надбуксового проема боковой рамы тележки при вхождении в кривой участок пути показан на Фиг.6. При входе в кривую правое колесо передней колесной пары "наезжает" на правый наружный рельс. В точке контакта реборды с рельсов возникает дополнительная сила трения, которая тормозит движение тележки вперед. Под действием продольного усилия Р тележка, тем не менее, продолжает движение вперед. При этом левые колеса, не имея дополнительного сопротивления движению, продолжают перемещаться вперед. Прямоугольная форма тележки в плане нарушается, угол набегания правого переднего колеса на рельс увеличивается, сопротивление движению также увеличивается. Это приводит к повышенным износам колес и рельс, дополнительному расходу топлива на тягу поезда. Как видно на Фиг.6, расположенные между адаптерами 12 и гранями буксового проема 10 V-образные упругие элементы 11 деформируются в горизонтальной плоскости и создают момент С ρ, который удерживает левую боковую раму от забегания относительно правой боковой рамы. Этот момент воспринимается замкнутым надбуксовым проемом боковых рам 9 и эффективно удерживает их от взаимного забегания.

Буксовые проемы боковой рамы выполнены так, что их опорные части представляют собой замкнутые в горизонтальной плоскости усеченные сверху многогранные пирамиды, открытые снизу, в которых помещаются и ориентируются под определенными углами V-образные многослойные упругие блоки и адаптеры подшипников.

Такая упругая связь буксы с рамой выполняет функции первичной ступени подвешивания и гасителя высокочастотных колебаний и позволяет снизить динамическое воздействие вагона на путь за счет уменьшения необрессоренных масс тележки, а также обеспечивает повышение ее ходовых и эксплуатационных качеств.

Краткое описание чертежей.

Фиг.1 - тележка грузового вагона, общий вид.

Фиг.2 - узел буксового подвешивания тележки.

Фиг.3 - сечение буксового проема горизонтальной плоскостью по А-А фиг.2.

Фиг.4 - вид на буксовый проем снизу.

Фиг.3 - поперечный разрез буксового проема боковой рамы.

Фиг.6 - тележка грузового вагона, взаимодействие сопрягаемых элементов в буксовых проемах боковых рам.

Приведенные особенности конструкции нашли применение в тележке модели 18-4129. Эта двухосная тележка предназначена для грузовых вагонов железных дорог колеи 1520 мм с максимальной статической нагрузкой на ось 245 кН и конструкционной скоростью 120 км/час.

Источники информации

1. Д.Викас. Динамика двухосных тележек. Журнал "Железные дороги мира" № 11/97, стр.17-21.

2. Л.Д.Кузьмич, А.Б.Сурвилло, В.М.Барбашов, В.Д.Цукерман. Исследование динамических качеств опытных тележек КрВЗ для грузовых вагонов с осевой нагрузкой 245 кН. - Труды ВНИИ вагоностроения, 1980, вып.42, с.39-49.

3. Не Quyonq. Новые тележки для грузовых вагонов (Китай). Chinese Railway, 1997, № 2, р.42-47.

4. Motion Control M-976 Truck System. www.ASFGLOBAL.com.

5. Тележка для железнодорожных вагонов. Buckeye Steel Castings Co. Патент US 97858672 19.05.97; ЕР 9898308243 09.10.98.

6. Железнодорожная тележка. ФГУП "ПО Уралвагонзавод". Патент RU 42992 U1

7. Тележка грузового вагона. ОАО "Алтайвагонзавод". Патент RU 2224673 С2

8. Э.Андерссон. Тележка с упругим направлением колесных пар для грузовых вагонов. Glasers Annalen, 1988, № 9. S.315-318.

9. Тележка железнодорожного вагона. ГУП "ПО Уралвагонзавод". Патент RU 2200681 С2.

10. Железнодорожная грузовая тележка для повышенных скоростей движения. ФГУП "ЦКБ ТМ". Патент RU 39558 U1.

11. Тележка двухосная для грузовых железнодорожных вагонов колеи 1520 мм. ГУП "УО ВНИИЖТ". Патент RU 42991 U1.

12. В.М.Богданов, М.А.Левинзон, А.В.Коваленко. Влияние упругих адаптеров в буксовом узле на параметры воздействия на путь грузовых вагонов с повышенной осевой нагрузкой. Вестник ВНИИЖТ, 2005, № 3.

13. Сопротивление материалов/Под ред. Г.С.Писаренко. Гос. изд-во техн. литературы УССР. Киев, 1963. Стр.260.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕЛЕЖКА ДВУХОСНАЯ ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА | 2005 |

|

RU2294295C1 |

| ТЕЛЕЖКА ДВУХОСНАЯ ТРЕХЭЛЕМЕНТНАЯ ГРУЗОВЫХ ВАГОНОВ ЖЕЛЕЗНЫХ ДОРОГ И СПОСОБ ПОСТРОЕНИЯ ТИПОРАЗМЕРНОГО РЯДА ТЕЛЕЖЕК | 2015 |

|

RU2608205C2 |

| ТЕЛЕЖКА ГРУЗОВОГО ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА С ЦЕНТРАЛЬНЫМ РЕССОРНЫМ ПОДВЕШИВАНИЕМ ЛЮЛЕЧНОГО ТИПА | 2018 |

|

RU2706677C1 |

| Железнодорожная тележка грузового вагона | 1990 |

|

SU1782826A1 |

| ТЕЛЕЖКА ДВУХОСНАЯ ДЛЯ ГРУЗОВЫХ ВАГОНОВ | 2004 |

|

RU2275308C2 |

| ТЕЛЕЖКА ГРУЗОВОГО ВАГОНА С ТРЕХЭЛЕМЕНТНОЙ РАМОЙ И ДИАГОНАЛЬНЫМИ СВЯЗЯМИ | 2005 |

|

RU2297350C1 |

| Тележка двухосная грузового вагона | 2019 |

|

RU2723696C1 |

| Устройство и способ управления положением колесных пар тележки грузового вагона в железнодорожном пути | 2022 |

|

RU2794617C1 |

| СПОСОБЫ МОДЕРНИЗАЦИИ ТЕЛЕЖКИ ГРУЗОВОГО ВАГОНА | 2019 |

|

RU2722288C1 |

| УСТРОЙСТВО РАДИАЛЬНОЙ УСТАНОВКИ КОЛЕСНЫХ ПАР И ИХ ПАРАЛЛЕЛЬНОГО ПОВОРОТА ТРЕХЭЛЕМЕНТНЫХ ДВУХОСНЫХ ТЕЛЕЖЕК ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА | 2002 |

|

RU2228277C1 |

Изобретение относится к рельсовым транспортным средствам и касается двухосных тележек грузовых вагонов. Железнодорожная тележка содержит надрессорную балку, боковые рамы, подпятник с износостойким элементом, упругие или упруго-катковые скользуны. Надрессорная балка установлена на рессорных комплектах, включающих в себя пружины, две из которых установлены под фрикционными клиньями. Боковые рамы опираются буксовыми проемами через V-образные многослойные упругие элементы 11 и адаптеры 12 на подшипники 7 колесных пар 8. Буксовые проемы выполнены в виде усеченной сверху многогранной пирамиды, основание которой остается открытым. Между адаптером и верхней полкой буксового проема помещен упругий элемент 15, представляющий собой тело заданной толщины, в нижней части имеющее два продольных выступа, размещаемые в вертикальных пазах адаптера. Технический результат - снижение динамического воздействия вагона на путь, улучшение ходовых и эксплуатационных качеств тележки. 3 з.п. ф-лы, 6 ил.

| СПОСОБ ОБЕСКРЕМНИВАНИЯ АЛЮМИНАТНЫХ РАСТВОРОВ | 1934 |

|

SU42992A1 |

| ЕФИМОВ В.П., ПРАНОВ А.А | |||

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

| Тяжелое машиностроение | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Способ получения продукта конденсации бетанафтола с формальдегидом | 1923 |

|

SU131A1 |

| Механическая часть тягового подвижного состава | |||

| Под ред | |||

| И.В.БИРЮКОВА | |||

| - М.: Транспорт, 1992, с.223, 234-235, 238-239 | |||

| Теплопередающее устройство | 1988 |

|

SU1573327A1 |

| US 4134343, 16.01.1979. | |||

Авторы

Даты

2007-01-27—Публикация

2005-05-19—Подача