Изобретение относится к железнодорожному транспорту и касается двухосных тележек грузовых вагонов с улучшенными ходовыми качествами и улучшенной ремонтопригодностью надрессорных балок.

В грузовом железнодорожном транспорте в качестве ходовых частей вагонов широкое распространение получили трехэлементные тележки с центральным одноступенчатым рессорным подвешиванием, рама которых состоит из надрессорной балки, содержащей верхний пояс с подпятниковым местом, которое включает в себя плоскую опорную плиту и упорный кольцевой бурт, двух боковых рам, опирающихся на подшипниковые узлы колесных пар.

К таким конструкциям относятся, например, тележка Motion Control M-976 Truck System (США), QCZ56 (Китай), ICF и MD45/52 (Германия), 18-100, 18-131, 18-578, 18-597 (Россия) и 18-7020, 18-755, 18-781 (Украина) и др. Простые по конструкции и в обслуживании трехэлементные тележки имеют ряд характерных недостатков, основными из которых являются повышенный износ колес (подрез гребней) и рельсов, вызванный перекосом рамы в плане и «забеганием» боковых рам вследствие недостаточной их «связанности», и малая долговечность трущихся поверхностей надрессорной балки, в частности упорного кольцевого бурта подпятникового места и наклонных рабочих поверхностей под клин.

Известны технические решения [1]-[12], направленные на устранение этих недостатков за счет упругого закрепления букс колесных пар в челюстях боковых рам и восстановления упорного бурта и наклонных рабочих поверхностей под клин надрессорной балки путем применения наплавки металла с последующей механической обработкой.

Сведения о результатах испытаний грузовых тележек с упругим закреплением колесных пар свидетельствуют о необходимости их дальнейшего совершенствования для достижения более высоких динамических, прочностных и эксплуатационных качеств. Кроме этого, восстановление упорного бурта подпятникового места и наклонных рабочих поверхностей под клин надрессорной балки имеет высокую стоимость работ и приводит к нежелательным структурным изменениям поверхностного слоя.

Техническим результатом настоящего изобретения является улучшение ходовых качеств тележки и ремонтопригодности надрессорных балок.

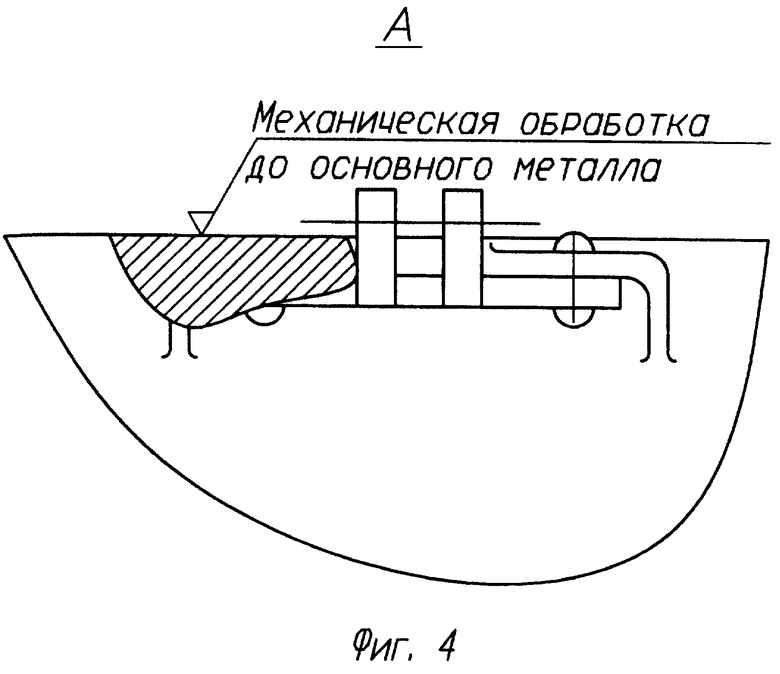

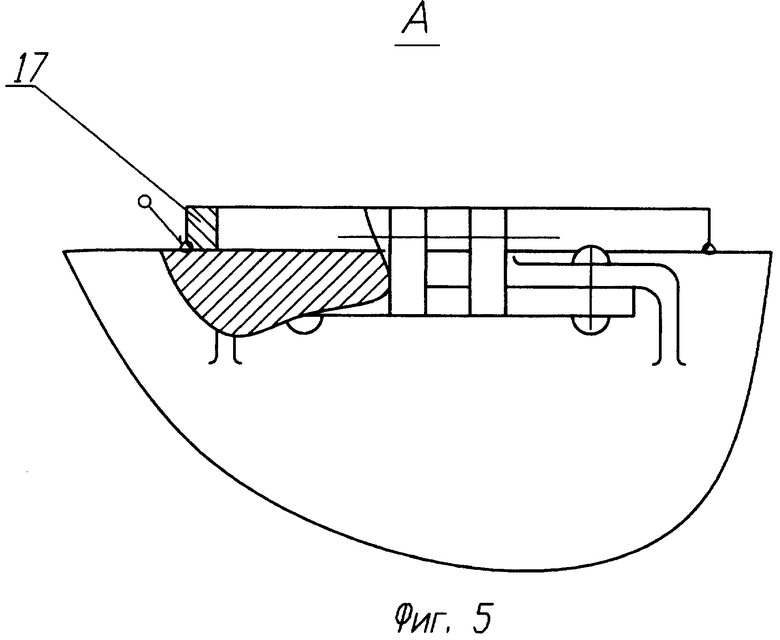

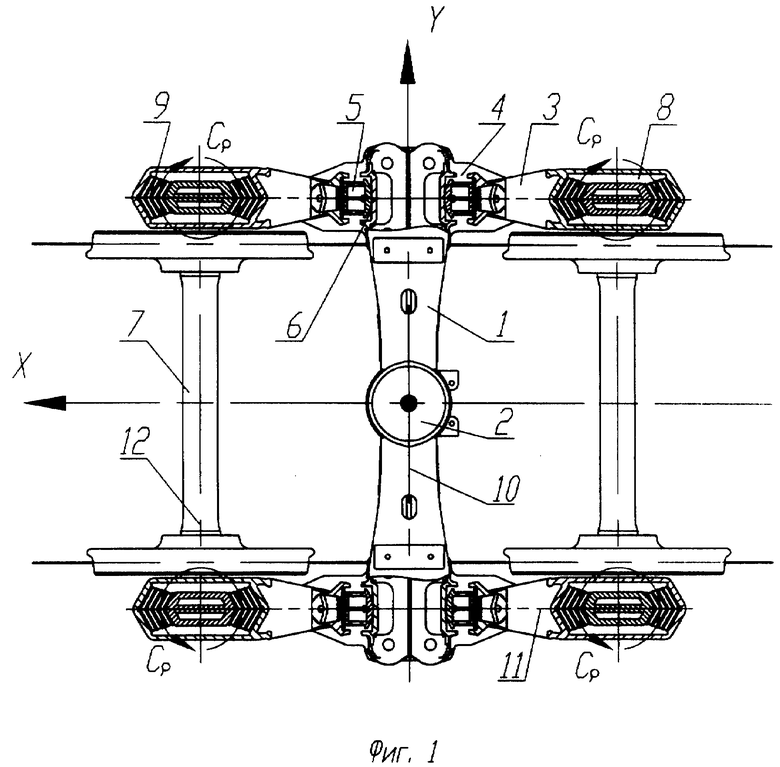

Предлагаемая тележка состоит из надрессорной балки 1 (фиг.1), выполненной в виде коробчатого бруса равного сопротивления изгибу, и содержит верхний пояс с под пятниковым местом 2, включающим в себя плоскую опорную плиту 14 (фиг.2) и упорный круговой бурт 15. Упорная плита подпятникового места выполнена в одной плоскости с верхним горизонтальным поясом надрессорной балки, что позволяет производить удаление изношенного упорного бурта (фиг.4) с последующей приваркой упорного кольца 17 (фиг.5) с внутренними размерами, соответствующими альбомным чертежам подпятникового места, а наружные размеры зависят от осевой нагрузки и необходимых прочностных параметров. В сечении приваренное кольцо упорного бурта имеет вид прямоугольника или неравнобедренной трапеции с выполненной фаской по наружной нижней кромке.

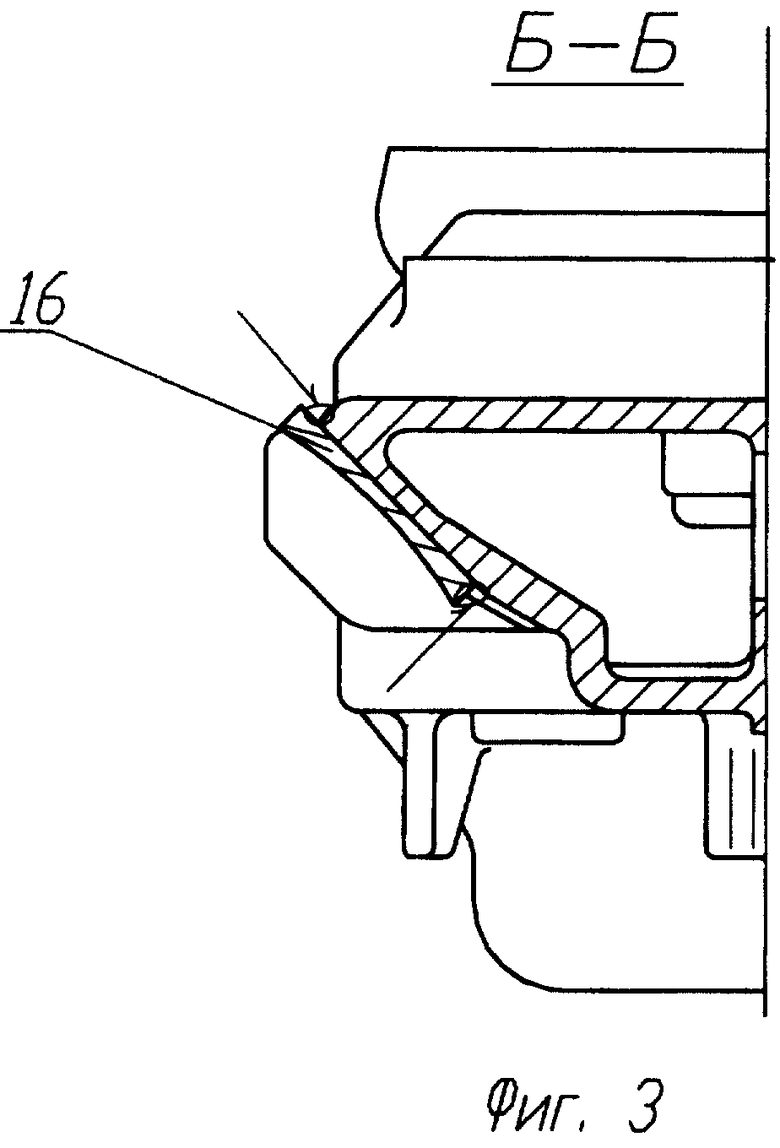

Надрессорная балка 1 (фиг.1) опирается опорными поверхностями 13 (фиг.2) через рессорные комплекты на боковые рамы 3 (фиг.1) в центральном рессорном проеме 4. Центральный рессорный комплект состоит из двухрядных пружин повышенной гибкости. Между надрессорной балкой и вертикальными стойками центрального рессорного проема боковых рам расположены подпружиненные фрикционные клинья 5. Фрикционный клин имеет наклонную криволинейную плоскость для взаимодействия с наклонной криволинейной плоскостью надрессорной балки. В надрессорной балке в зоне контакта с клином выполнены специальные углубления 6. К наклонной поверхности этих углублений приварены специальные вкладыши 16 (фиг.3), у которых криволинейная рабочая поверхность, которая контактирует с клином, имеет гарантированно большие образующие радиусы, чем образующие радиусы рабочей поверхности клина.

Боковые рамы 3 (фиг.1) опираются на подшипниковые узлы колесных пар 7 через буксовое рессорное подвешивание 8. Упругие элементы 9 буксового рессорного подвешивания, имеющие V-образную форму, расположены под углом к продольной оси 11 боковой рамы 3. Многослойные упругие элементы обладают упругими свойствами по направлению осей X, Y и Z, а также упругостью на скручивание относительно оси Z. Упругость на скручивание относительно оси Z (Сρ) зависит от допускаемой величины «забегания» боковых рам тележки относительно друг друга при движении.

Боковая и угловая жесткости многослойных упругих блоков выбраны из условий обеспечения минимальных рамных сил и достижения спрямляющего момента, необходимого для реализации эффекта пассивного ориентирования колесных пар в кривых участках пути.

Перекос колесных пар относительно боковых рам ограничен упорами. Величина перекоса колесных пар выбрана исходя из допустимого взаимного смещения боковых рам тележки в плане при движении по прямым участкам пути и прохождении тележкой кривых.

При движении тележки в прямых участках пути (фиг.1), когда продольные оси 11 боковых рам 3 перпендикулярны продольным осям 10 и 12 надрессорной балки 1 и колесных пар 7, а опорная поверхность 13 надрессорной балки 1 (фиг.2) параллельна опорной поверхности рессорного комплекта 4 (фиг.1) боковой рамы 3, имеет место действие сил на клинья 5 и упругие элементы 9 вдоль осевой линии 11.

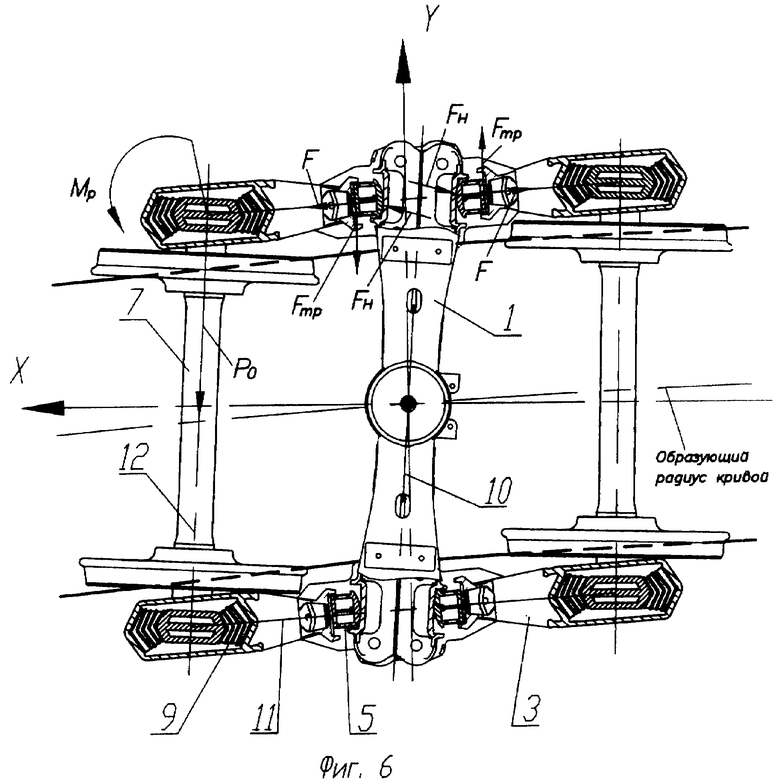

При прохождении кривых участков пути (фиг.6), когда колесо первой по ходу движения колесной пары 7 своим гребнем взаимодействует с головкой наружного рельса, возникают силы и моменты, которые стремятся сместить элементы рамы тележки в горизонтальной плоскости относительно нормального, как показано на фиг.1, расположения надрессорной балки, боковых рам и колесных пар.

Благодаря криволинейным образующим сопрягаемых поверхностей надрессорной балки и клина и тому, что кривизна сопрягаемой поверхности надрессорной балки больше, чем кривизна сопрягаемой поверхности клина, при возникновении угловых перемещений надрессорной балки и боковой рамы в горизонтальной плоскости точка контакта надрессорной балки и клина смещается по образующей контактной поверхности клина относительно оси 11. Возникающие при этом силы Fн, направленные к центру образующего поверхность радиуса, на поверхности трения «клин-рама боковая» раскладываются на нормальную к поверхности силу F и силу трения Fт, действующую в плоскости трения. Таким образом достигается равновесное положение клина в системе «балка надрессорная-клин-рама боковая» и возникает момент, сопротивляющийся взаимному перемещению рам боковых тележки.

В свою очередь благодаря упругим элементам буксового рессорного подвешивания, имеющим V-образную форму и расположенным под углом к продольной оси боковой рамы, обладающим заданной жесткостью на скручивание относительно оси Z (Сρ), происходит упругодиссипативное сопротивление перекосу колесных пар и боковых рам, вызванному действиями сил и моментов.

Предложенная упругодиссипативная связь боковой рамы с колесной парой, а также диссипативная связь с надрессорной балкой позволяет повысить «связанность» элементов рамы тележки и уменьшить перекос рамы в плане и «забегание» боковых рам, снижает динамическое воздействие вагона на путь, тем самым уменьшает износ колес и рельсов, понижает одновременно сопротивление движению вагонов и вероятность схода их с рельсов

Кроме этого, при выполнении ремонта надрессорной балки имеется возможность удаления изношенного упорного кольца подпятникового места и вкладыша наклонной поверхности надрессорной балки, а на их место приваривать новые, что обеспечивает меньшие затрат на ремонтные работы и минимизирует тепловое воздействие на поверхность опорной плиты и наклонной поверхности надрессорной балки.

Приведенные особенности конструкции нашли применение в спроектированной Отдельным конструкторским бюро ОАО «ДВМ» тележке модели 18-4129. Эта двухосная тележка предназначена для грузовых вагонов железных дорог колеи 1520 мм с максимальной статической нагрузкой на ось 245 кН и конструкционной скоростью 120 км/час.

Краткое описание чертежей

Фиг.1 - нормальное положение элементов двухосной тележки железнодорожного вагона в прямых участках пути, вид сверху.

Фиг.2 - надрессорная балка с опорной плитой, выполненной в одной плоскости с верхним горизонтальным поясом и упорным круговым буртом, вид сбоку.

Фиг.3 - сечение надрессорной балки в вертикальной плоскости в месте гнезд под фрикционный клин с установленным вкладышем по Б-Б фиг.2.

Фиг.4 - удаление изношенного упорного кругового бурта в подпятниковом месте надрессорной балки, вид А фиг.2.

Фиг.5 - установка упорного кольца в подпятниковом месте надрессорной балки, вид А фиг.2.

Фиг.6 - положение элементов двухосной тележки железнодорожного вагона при прохождении кривых участков пути, вид сверху.

Источники информации

1. Д.Викас, Динамика двухосных тележек, стр.17-21, журнал «Железные дороги мира» №11/97, Москва.

2. Л.Д.Кузьмин, А.Б.Сурвилло, В.М.Барбашов, В.Д.Цукерман. Исследование динамических качеств опытных тележек КрВЗ для грузовых вагонов с осевой нагрузкой 245 кН. - Труды ВНИИвагоностроения, 1980, вып.42, с.39-49.

3. Не Quyonq. Новые тележки для грузовых вагонов (Китай). Chinese Railway, 1997, №2, р.42-47.

4. Motion Control M-976 Truck System. www.ASFGLOBAL.com.

5. Тележка для железнодорожных вагонов. Buckeye Steel Castings Co. Патент US 97 858672 19.05.97; ЕР 98 98308243 09.10.98.

6. Железнодорожная тележка. ФГУП «ПО Уралвагонзавод» Патент RU 42992 U1.

7. Тележка грузового вагона. ОАО «Алтайвагонзавод». Патент RU 2224673 С2.

8. Э.Андерссон. Тележка с упругим направлением колесных пар для грузовых вагонов. Glasers Annalen, 1988, №9. S.315-318.

9. Тележка железнодорожного вагона. ГУП «ПО Уралвагонзавод». Патент RU 2200681 С2.

10. Железнодорожная грузовая тележка для повышенных скоростей движения. ФГУП «ЦКБ ТМ». Патент RU 39558 U1.

11. Тележка двухосная для грузовых железнодорожных вагонов колеи 1520 мм. ГУП «УО ВНИИЖТ». Патент RU 42991 U1.

12. Способ восстановления подпятника тележки вагона и устройство для его осуществления. Патент RU 99125474 А.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕЛЕЖКА ДВУХОСНАЯ ТРЕХЭЛЕМЕНТНАЯ ГРУЗОВЫХ ВАГОНОВ ЖЕЛЕЗНЫХ ДОРОГ И СПОСОБ ПОСТРОЕНИЯ ТИПОРАЗМЕРНОГО РЯДА ТЕЛЕЖЕК | 2015 |

|

RU2608205C2 |

| ТЕЛЕЖКА ГРУЗОВОГО ВАГОНА | 2005 |

|

RU2292282C1 |

| ТЕЛЕЖКА ДВУХОСНАЯ ДЛЯ ГРУЗОВЫХ ВАГОНОВ | 2004 |

|

RU2275308C2 |

| ТЕЛЕЖКА ГРУЗОВОГО ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА С ЦЕНТРАЛЬНЫМ РЕССОРНЫМ ПОДВЕШИВАНИЕМ ЛЮЛЕЧНОГО ТИПА | 2018 |

|

RU2706677C1 |

| ТЕЛЕЖКА ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА С ОГРАНИЧИТЕЛЕМ ПЕРЕМЕЩЕНИЯ НАДРЕССОРНОЙ БАЛКИ | 2018 |

|

RU2704652C1 |

| ДВУХОСНАЯ ТЕЛЕЖКА ГРУЗОВОГО ВАГОНА | 2002 |

|

RU2246416C2 |

| Тележка двухосная грузового вагона | 2019 |

|

RU2723696C1 |

| СПОСОБ СНИЖЕНИЯ ИЗНОСА СИСТЕМЫ КОЛЕСО-РЕЛЬС И КОНСТРУКЦИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2449910C2 |

| СПОСОБЫ МОДЕРНИЗАЦИИ ТЕЛЕЖКИ ГРУЗОВОГО ВАГОНА | 2019 |

|

RU2722288C1 |

| СПОСОБ РЕМОНТА ВАГОННОЙ ТЕЛЕЖКИ ЖЕЛЕЗНОДОРОЖНОГО СОСТАВА МОДЕЛИ 18-9598 | 2015 |

|

RU2592030C1 |

Изобретение относится к рельсовым транспортным средствам и касается конструкции двухосных тележек грузовых вагонов. Тележка содержит надрессорную балку с подпятниковым местом 2. Надрессорная балка 1 взаимодействует вкладышами с фрикционными клиньями 5. Радиус образующей криволинейной поверхности каждого вкладыша и ее кривизна больше соответствующего радиуса и кривизны наклонной поверхности каждого клина. V-образные многослойные упругие элементы 9 буксового подвешивания 8 расположены под углом к продольной оси боковой рамы 3 и обладают заданной жесткостью на скручивание относительно оси Z. Конструкции адаптера и граней буксовых проемов боковых рам тележки выполнены так, что взаимное упругое перемещение буксового узла колесной пары в буксовом проеме рамы боковой тележки жестко ограничивается регламентированными зазорами. Технический результат - улучшение ходовых качеств тележки и ремонтопригодности надрессорной балки. 2 з.п. ф-лы, 6 ил.

| СПОСОБ ОБЕСКРЕМНИВАНИЯ АЛЮМИНАТНЫХ РАСТВОРОВ | 1934 |

|

SU42992A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ОПОРНЫХ ПОВЕРХНОСТЕЙ НЕСУЩИХ ДЕТАЛЕЙ ГРУЗОВЫХ ВАГОНОВ | 2002 |

|

RU2226460C2 |

| US 5452665 A1, 26.09.1995 | |||

| Теплопередающее устройство | 1988 |

|

SU1573327A1 |

| В.П.ЕФИМОВ, А.А.ПРАНОВ | |||

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

| // Тяжелое машиностроение, №12/2003, с.6-9 | |||

| Способ получения продукта конденсации бетанафтола с формальдегидом | 1923 |

|

SU131A1 |

Авторы

Даты

2007-02-27—Публикация

2005-06-29—Подача