Изобретение относится к области твердотопливных брикетов, состоящих в основном из углеродосодержащих материалов и промышленно применимо при брикетировании с помощью органического и неорганического связующего.

Известен топливный брикет, содержащий твердое топливо и связующее [Авторское свидетельство СССР №66699, 1947].

Недостатком этого брикета являются недостаточная прочность, горение с открытым пламенем.

Наиболее близким к заявляемому является известный топливный брикет, содержащий твердое топливо и связующее [Патент РФ №2147029, МПК С 10 L 5/12, 2000].

Недостатком этого ближайшего аналога являются недостаточная прочность и горение \ открытым пламенем.

Известен способ получения топливного брикета, включающий смешивание твердого топлива с катализатором и брикетирование смеси [Равич М.Б. Поверхностное беспламенное горение. М.-Л., Изд-во АН СССР, 1949, с.274-279].

Недостатком этого способа являются недостаточная прочность и горение открытым пламенем получаемого с его помощью брикета.

Наиболее близким к заявляемому является известный способ получения топливного брикета путем смешивания угольных частиц со смесью измельченных связующего с катализатором и водой с возможностью проведения процесса смешения при температуре от нормальной до 96°С. Этим способом получают топливный брикет, содержащий 1-8 частей катализатора, 3-10 частей органического связующего, 40-70 воды в расчете на 100 частей угольных частиц при размере твердых частиц 5-100 мкм (US 3173769, C 10 L 5/04, 16.03.1965). В качестве катализатора могут быть использованы соли щелочных металлов. В качестве связующих могут быть использованы меласса, крахмал и др.

Недостатком этого способа являются недостаточная прочность и горение открытым пламенем получаемого с его помощью брикета.

С помощью заявляемых изобретений решается техническая задача повышения прочности твердотопливного брикета и обеспечение горения без пламени.

Поставленная задача решается способом получения топливного брикета, включающим измельчение угля, связующего и катализатора и их смешивание с водой, брикетирование смеси и сушку брикета, перед измельчением уголь отжигают без доступа воздуха при температуре не более 1000°С, приготавливают жидкий компонент путем смешивания измельченных связующего и катализатора с водой при температуре от 70 до 90°С в следующем соотношении, мас.%:

после чего жидкий компонент смешивают с измельченным углем в соотношении, мас.%:

причем уголь, связующее и катализатор измельчают до размеров частиц не более 100 мкм, причем в качестве катализатора используют соли щелочных металлов.

Вначале из угля можно отделять путем отсева частицы с размером не более 5 мм. При этом после отсева от угля можно отделять примеси путем флотационной очистки. При этом уголь можно дробить до получения частиц размерами не более 5 мм.

Перед измельчением катализатор можно дробить до получения частиц размерами не более 5 мм.

Жидкий компонент можно получать путем смешивания измельченных связующего и катализатора с водой. При этом измельченные связующее и катализатор можно смешивать с водой с помощью герметичной вибрационной мельницы.

Смесь для брикетирования можно получать путем смешивания жидкого компонента с измельченным углем. При этом жидкий компонент с измельченным углем можно смешивать с помощью герметичной вибрационной мельницы.

Смесь для брикетирования можно получать путем смешивания жидкого компонента с измельченным углем при температуре от 30 до 70°С.

Брикетирование смеси можно проводить при температуре от 10 до 50°С. При этом брикетирование смеси можно проводить с помощью гидравлического пресса или экструдера.

Сушку брикета можно проводить при температуре от 100 до 150°С.

В качестве катализатора могут быть использованы любые соли щелочных металлов, как органические, так и неорганические, или их смеси, но предпочтительно использовать соли натрия и/или калия.

В качестве связующих могут быть использованы любые известные в этой области связующие, например, выбранные из группы лигносульфонат, таловый пек, целлюлоза, натрийгидрированный силикат, карбометил, синтетический воск, парафин, парафиновый гач, цемент, глину, осадок от очистки сточных вод, смесь извести с мукой, смесь извести с крахмалом или любая их смесь.

Поставленная задача решается также тем, что топливный брикет содержит смесь измельченных угля, связующего и катализатора, а также воду, причем используют уголь, отожженный без доступа воздуха при температуре не более 1000°С, при следующем соотношении компонентов, мас.%:

при этом размеры твердотельных компонент в смеси не превышают 100 мкм.

В качестве катализатора могут быть использованы любые соли щелочных металлов, как органические, так и неорганические, или их смеси, но предпочтительно использовать соли натрия и/или калия.

В качестве связующих могут быть использованы любые известные в этой области связующие, например, выбранные из группы лигносульфонат, таловый пек, целлюлоза, натрийгидрированный силикат, карбометил, синтетический воск, парафин, парафиновый гач, цемент, глину, осадок от очистки сточных вод, смесь извести с мукой, смесь извести с крахмалом или любая их смесь.

Заявляемые изобретения представляют собой вещество и способ его получения, поэтому они связаны единым изобретательским замыслом.

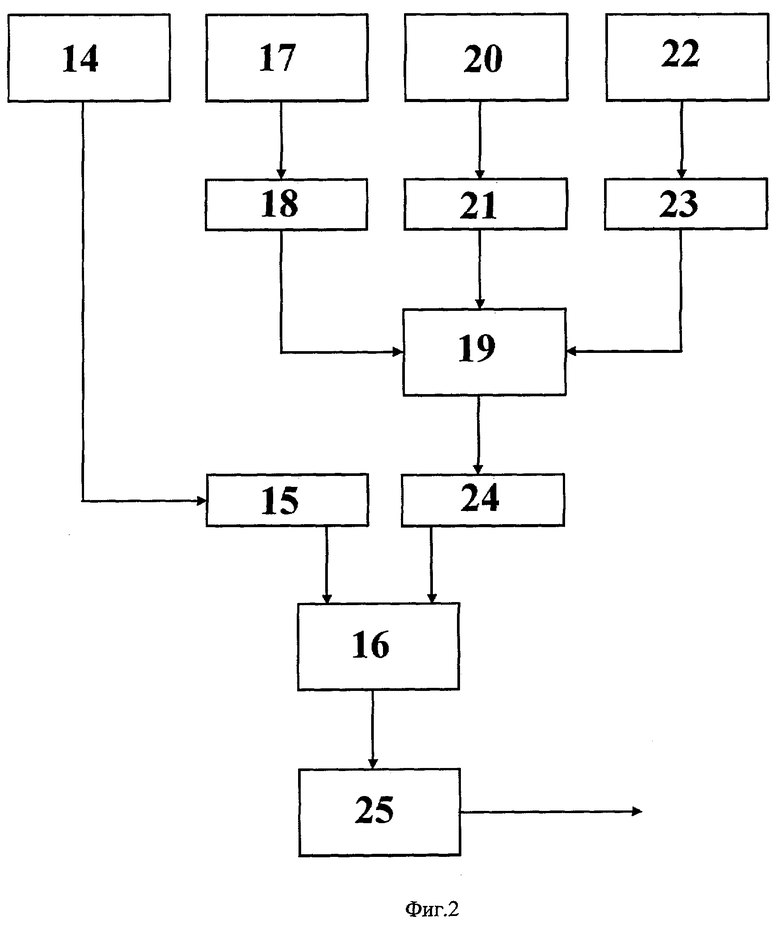

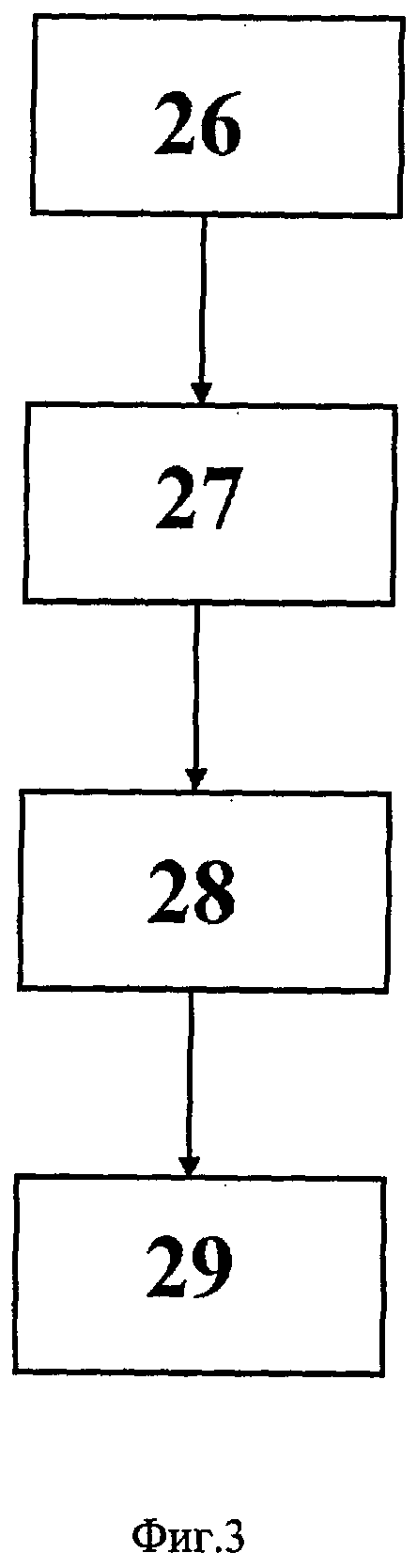

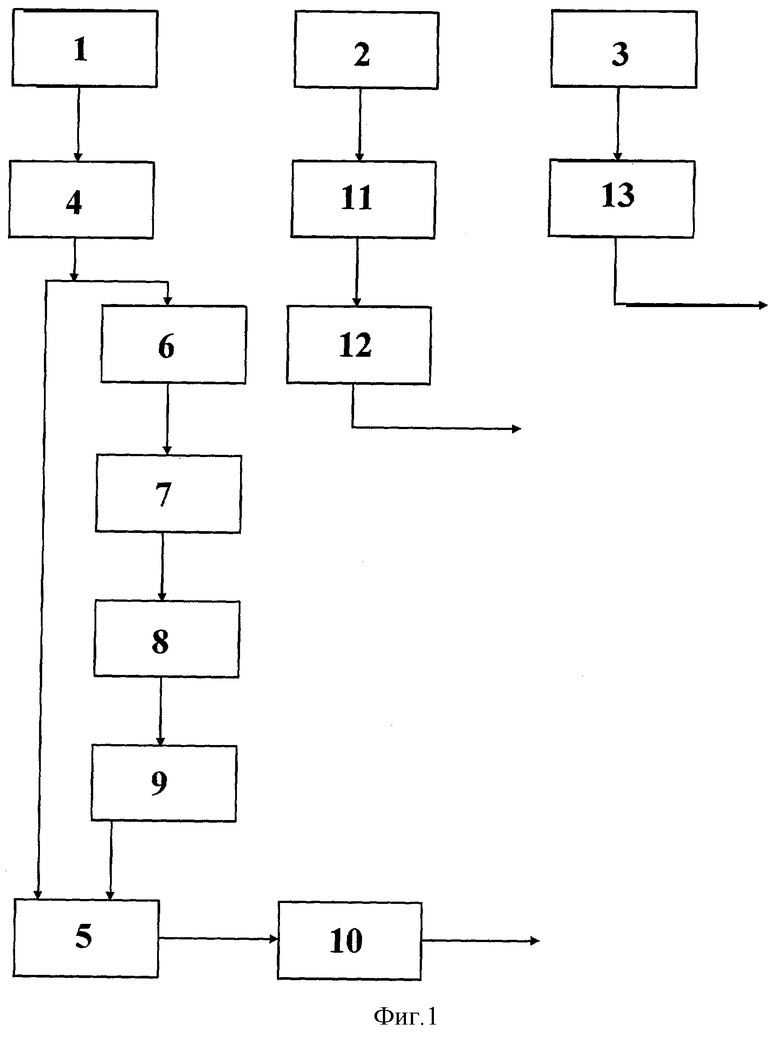

Изобретения поясняются фиг.1-3, на которых изображены блок-схемы оборудования для участков первичной переработки сырья (фиг.1), приготовления рабочей смеси (фиг.2) и изготовления брикетов (фиг.3).

Участок первичной переработки сырья (фиг.1) содержит приемный бункер 1 для сырьевого угля, приемный бункер 2 для сырьевого катализатора и приемный бункер 3 для сырьевого связующего. Сырьевой уголь из бункера 1 поступает в просеивающее устройство 4, где происходит отсев частиц угля с размерами менее 5 мм. Отсеянные частицы поступают в бункер угля 5. Оставшийся уголь, как правило, содержащий примеси, последовательно поступает в бункер 6 неочищенного угля, устройство 7 для флотационной очистки от примесей, бункер 8 очищенного угля, устройство дробления 9 и, наконец, в бункер угля 5. Из бункера 5 уголь поступает в устройство измельчения 10, а затем в виде угольного полуфабриката - на участок приготовления рабочей смеси (фиг.2).

Сырьевой катализатор из бункера 2 поступает в устройство дробления 11, затем - в устройство измельчения 12 и далее в виде полуфабриката катализатора - на участок приготовления рабочей смеси (фиг.2).

Сырьевое связующее из бункера 3 поступает в устройство измельчения 13 и далее в виде полуфабриката связующего - на участок приготовления рабочей смеси (фиг.2).

На участке приготовления рабочей смеси (фиг.2) угольный полуфабрикат поступает последовательно в бункер угля 14, весовой дозатор 15 и смеситель 16. Полуфабрикат катализатора поступает последовательно в бункер катализатора 17, весовой дозатор 18 и обогреваемый смеситель жидкого компонента 19. Полуфабрикат связующего поступает последовательно в бункер связующего 20, весовой дозатор 21 и обогреваемый смеситель жидкого компонента 19. Вода из цистерны 22 поступает в весовой дозатор 23 и затем в обогреваемый смеситель жидкого компонента 19.

Из обогреваемого смесителя 19 жидкий компонент поступает в весовой дозатор 24 и затем в смеситель 16, из которого рабочая смесь поступает в бункер 25 и затем на участок изготовления брикетов (фиг.3).

На участке изготовления брикетов (фиг.3) рабочая смесь из бункера 26 поступает в брикетирующий агрегат 27. После укладки брикетов на этажерку 28 они поступают в сушильный агрегат 29.

Пример 1. В качестве твердотопливного брикета используют смесь измельченного угля, связующего, катализатора и воды, которые готовятся в виде двух компонент. Первая компонента - сухая, угольная. Вторая - жидкая смесь.

Из исходного товарного березового угля, изготовленного в соответствии с ГОСТ и поставляемого в мешках, отделяют путем отсева частицы размером не более 5 мм. После отсева отделяют случайные неорганические примеси путем флотационной очистки. Затем весь уголь отжигают без доступа воздуха при температуре 900°С и дробят для получения частиц размером не более 5 мм. Первую компоненту получают измельчением приготовленного угля при помощи герметичной вибрационной мельницы до размеров частиц не более 100 мкм.

Связующее и катализатор предварительно дробят для получения частиц не более 5 мм и затем для измельчения и последующего приготовления жидкой компоненты путем смешения загружают эти компоненты в полость герметичной вибрационной мельницы последовательно, сначала твердые компоненты (катализатор и связующее), а затем, после их совместного измельчения, заливают воду, нагретую до 100°С.

Для получения топливной смеси в полость герметичной вибрационной мельницы с жидким компонентом при температуре 50°С засыпают измельченный уголь. Брикетирование топливной смеси при влажности смеси 20% проводят с помощью экструдера, а при влажности 7% - с помощью гидравлического пресса с выдержкой времени прессования до стабилизации движения пуансона (скорость перемещения 0,5 мм/мин). Сушку брикета проводят при температуре 125°С.

Пример 2. В условиях примера 1 сушку брикетов проводят в микроволновой печи при плотности подводимой энергии по отношению к суммарному объему брикетов, находящихся в камере печи 40 Вт/см3.

Пример 3. В условиях примера 1 используют в качестве связующего лигносульфонат, поставляемый в виде порошка. Содержание лигносульфоната в жидкой смеси 7%, содержание катализатора-хлорида калия 4%, остальное вода. В топливной смеси содержание твердой и жидкой компоненты составляет 70% и 30% соответственно. Прочность брикета на сжатие составляет 75 кг/см.

Пример 4. В условиях примера 1 в качестве связующего используют натрийгидрированный силикат (силикат-глыба - отход стекольного производства). Жидкое стекло - водный раствор натрийгидрированного силиката с содержанием воды 10%. В жидкой смеси при использования силиката-глыбы, поставляемого в форме плит, которые необходимо дробить, соотношение весов гидросиликата и воды 1:6, при использовании жидкого стекла соотношение весов жидкого стекла и воды 1: 5. В качестве катализатора используют бикарбонат натрия. В топливной смеси содержание твердой и жидкой компоненты составляет 85% и 15%. Прочность брикета на сжатие составляет 100 кг/см.

Пример 5. В условиях примера 1 в качестве связующего используют карбометил в виде обойного клея КМЦ (карбоксиметилцеллюлоза). В жидкой смеси соотношение КМЦ-катализатор (смесь карбонатов натрия и калия)-вода = 6%-4%-90%. В топливной смеси содержание твердой и жидкой компоненты составляет 80% и 20%. Прочность брикета на сжатие составляет 80 кг/см.

Пример 6. В условиях примера 1 в качестве связующего используют смесь извести и муки. Весовая доля извести и муки в компоненте жидкой смеси 50% и 50% соответственно. Для приготовления жидкой смеси взято соотношение весов связующее-катализатор (азотнокислый натрий)-вода = 8%-4%-88%. В топливной смеси содержание твердой и жидкой компоненты составляет 75% и 25%. Прочность брикета на сжатие составляет 85 кг/см.

Пример 7. В условиях примера 1 в качестве связующего используют смесь извести и крахмала. Весовые доля извести и крахмала в составе связующего 50% и 50%. Для приготовления жидкой смеси взято соотношение весов связующее-катализатор (сульфат лития)-вода = 8%-4%-88%. Содержание твердой и жидкой компоненты составляет 75% и 25%. Прочность брикета на сжатие составляет 85 кг/см.

Пример 8. В условиях примера 1 в качестве связующего используют бустилат. Для приготовления жидкой смеси взято соотношение весов связующее-катализатор (смесь хлоридов натрия и калия)-вода = 6%-4%-90%. Содержание твердой и жидкой компоненты составляет 80% и 20%. Прочность брикета на сжатие составляет 90 кг/см

Пример 9. В условиях примера 1 в качестве катализатора используют питьевую соду, содержание которой в составе жидкой смеси составляет 4%, а в качестве связующего - парафиновый гач. Прочность брикета на сжатие составляет 75 кг/см.

Пример 10. В условиях примера 1 в качестве катализатора используют натриевую соль угольной кислоты, содержание которой в составе жидкой смеси составляет 4%, а в качестве связующего - таловый пек. Прочность брикета на сжатие составляет 75 кг/см. Эксперименты показали, что во всех примерах конкретного выполнения топливный брикет горит с выделением тепла не только без дыма, но и без пламени. Это обеспечивает теплоотдачу от горящей поверхности брикета инфракрастным излучением на длинах волн 7-24 мкм. Это энергетически выгодно, ибо нет потерь энергии на нагрев воздуха, прозрачного на указанных длинах волн. При этом воздух прозрачен для такого теплопотока. В то же время такое излучение соответствует максимуму поглощения лучистой энергии твердыми телами, человеческим телом и органическими продуктами растительного или животного происхождения.

Отсутствие открытого пламени исключает воспламенение при набрызгивании на поверхность горящего брикета таких жидкостей, как бензин, спирт, ацетон и т.д. Это обеспечивает безопасность использования топливного брикета при обогреве автомобильных двигателей, газопроводной арматуры и сопутствующих приборов. Длительность процесса беспламенного горения при прочих равных условиях (геометрических размерах топлива, его плотности, величины поверхности горения, толщины горящего свода) можно регулировать потоком подводимого к брикету воздуха, что позволяет гореть даже одиночному брикету самого малого размера.

Испытания показали, что по сравнению с ближайшим аналогом при использовании в качестве связующего жидкого стекла или силиката-глыбы прочность топливного брикета на раздавливание увеличивается в 1,5 раза, а на истирание - в 2 раза. При использовании в качестве связующего смесей муки и крахмала с известью прочность топливного брикета на раздавливание увеличивается в 1,2 раза, а на растирание - в 1,5 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ | 2012 |

|

RU2496858C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ТОПЛИВНОГО БРИКЕТА | 2007 |

|

RU2337131C1 |

| КОМПЛЕКС ДЛЯ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА НА ОСНОВЕ БИОРЕСУРСОВ И ПОЛУЧЕНИЯ ТЕПЛОВОЙ ЭНЕРГИИ | 2003 |

|

RU2241904C1 |

| СПОСОБ БРИКЕТИРОВАНИЯ МЕЛКИХ КЛАССОВ КОКСА | 2007 |

|

RU2325433C1 |

| СОСТАВ ДЛЯ ПРОИЗВОДСТВА ТВЕРДОТОПЛИВНЫХ ИЗДЕЛИЙ | 2015 |

|

RU2577851C1 |

| ТВЕРДОЕ ТОПЛИВО, ТОПЛИВНЫЙ БРИКЕТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2453585C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДСОДЕРЖАЩИХ БРИКЕТОВ | 1996 |

|

RU2101328C1 |

| СПОСОБ ПОЛУЧЕНИЯ БРИКЕТОВ ИЗ БУРОГО УГЛЯ | 2008 |

|

RU2373261C1 |

| Состав для получения топливного брикета | 2024 |

|

RU2831268C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОПЛИВНОГО БРИКЕТА (ВАРИАНТЫ) | 2009 |

|

RU2396306C1 |

Изобретение относится к области твердотопливных брикетов, состоящих, в основном, из углеродсодержащих материалов и получаемых с помощью органического или неорганического связующего. Способ получения топливного брикета включает измельчение угля, связующего и катализатора - солей щелочных металлов до размеров частиц не более 100 мкм, и их смешивание с водой, брикетирование смеси и сушку брикета. Перед измельчением уголь отжигают без доступа воздуха при температуре не более 1000°С и приготавливают жидкий компонент путем смешивания измельченных от 5 до 25% связующего, от 3 до 20% катализатора и от 60 до 90% воды при температуре от 70 до 90°С. После этого от 60 до 90% жидкого компонента смешивают с 15-35% измельченного угля. Описан также топливный брикет, содержащий смесь 14-28% воды, измельченных до размера их частиц не выше 100 мкм 3-8% связующего, 1-5% катализатора - солей щелочных металлов и отожженного без доступа воздуха при температуре не более 1000°С угля. Изобретение позволяет повысить прочность брикетов на раздавливание в 1,2 раза и на истирание в 1,5 раза. Кроме этого, при сгорании полученных брикетов отсутствует открытое пламя. 2 н. и 14 з.п. ф-лы, 3 ил.

после чего жидкий компонент смешивают с измельченным углем при следующем соотношении, мас.%:

| US 3173769 А, 16.03.1965 | |||

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Состав для изготовления топливных брикетов | 1990 |

|

SU1818312A1 |

Авторы

Даты

2007-01-27—Публикация

2005-04-20—Подача