Область техники, к которой относится изобретение

Данное изобретение относится к твердому топливу, изготовленному на основе битуминозного угля, а именно к твердому топливу из смеси, образованной путем добавления глины в битуминозный уголь, а также к топливному брикету, изготовленному из указанного твердого топлива, и способу изготовления такого брикета. Полученные топливные брикеты могут быть использованы для отопления помещений.

Уровень техники

Уголь представляет собой черное твердое вещество, обладающее свойством горения и образовавшееся из отложений пород с залежами остатков геологического периода. Остатки отложений проходят через биохимический этап обжига и геохимический этап обжига, и образуется уголь. В зависимости от уровня прохождения этапа обжига можно выделить торф, бурый уголь, каменный уголь, антрацит и т.д. К тому же уголь подразделяется на антрацит, который при горении не дымится, и битуминозный уголь, который дымится. Так как битуминозный уголь обладает большей летучестью, то при горении он сильно воспламеняется. В Центральной Азии добывается битуминозный уголь, а антрацит не добывается. Торф, бурый уголь и каменный уголь относятся к битуминозному углю.

В таблице 1 уголь классифицирован по уровню обжига.

Главные составляющие элементы угля, влияющие на его свойства, выглядят следующим образом.

Во-первых, показатель влажности угля указывает на потерю в весе после сушки в течение 1 часа после нагрева, высушивания и охлаждения в печи при температуре 105-110°С. Влага, находящаяся в угле, состоит из влаги, застывшей в угле, специфической влаги, осевшей в угле, а также из влаги, образовавшейся в итоге механической прессовки дождевых или подземных вод в породу. Это и есть вся влага. Содержание влаги не оказывает огромного влияния на сущность угля. В процессе работы с углем влага имеет косвенное влияние на подвижность (текучесть), свойство измельчения и др., а также она является важной переменной, влияющей на внешний вид, плотность и калорийность.

Во-вторых, зола - это вещество, которое остается после полного сжигания угля в воздухе при температуре 800±15°С. Уголь, содержащий больше золы, имеющей свойство превращаться в комок, более пластичен и после придания ему формы его прочность на сжатие увеличивается, а уголь, содержащий больше золы, не имеющей свойство превращаться в комок, наоборот - чем больше золы, тем менее он пластичен и тем ниже его прочность на сжатие после придания формы. Пластичность угля очень важна в технологии изготовления угольных брикетов. Все элементы угля, кроме золы, воспламеняемые, зола же, являясь топливом, становится единицей, которая измеряет эффективное значение угля. Зола и калорийность обратно пропорциональны.

В-третьих, топливо - это вещество, остающееся при нагреве угля при температуре 920°С без подачи воздуха в течение 7 минут и охлаждении в течение 20 минут. Топливо является главным компонентом газа, образующегося при горении угля, и горит сильно воспламеняясь.

В-четвертых, связанный углерод - это оставшиеся проценты из 100% за вычетом влаги, золы и топлива. В общем, чем больше степень карбонизации, тем больше связанного углерода.

Антрацит не дымится, хорошо горит, имеет хорошее свойство превращаться в комок, и поэтому его форму можно изменить. Большинство антрацитов имеет 3-5% влаги, 30-40% золы, 2-6% топлива, 50-90% связанного углерода. Давление (для придания формы) от 100-150 кг/см2, при этом влага является ключевым элементом и составляет примерно 7,5%.

Использование битуминозного угля в качестве сырья отличается от использования антрацита и имеет отрицательные стороны. Вследствие чего использование битуминозного угля при изготовлении твердого топлива не было развито.

Известен способ брикетирования битуминозного угля без использования связующего, см. например, RU 2332443, опубл. 27.08.2008 г. Изготовленные этим способом топливные брикеты имеют следующие недостатки.

Во-первых, так как в битуминозном угле большое содержание топлива и небольшое содержание золы, то при изготовлении угольного брикета из-за низкой прочности невозможно сохранить форму, и после сжигания угольный брикет начинает крошиться. Поэтому использование угольного брикета, изготовленного из битуминозного угля, для отопления дома может повлечь неудобства и дополнительные затраты при уборке золы после сжигания брикета.

Во-вторых, один угольный брикет, изготовленный из битуминозного угля, горит примерно 4-6 часов. Чтобы обеспечить нужное время для отопления, в печь необходимо положить несколько брикетов. Если брикеты имеют каналы и каналы брикета, лежащего в верхнем ряду, не совпадают с каналами брикета, лежащего в нижнем ряду, то огонь может уменьшиться либо совсем погаснуть. И в случае выполнения каналов узкими, при проверке соответствия отверстий существует опасность отравиться угарным газом.

Раскрытие изобретения

Основной задачей настоящего изобретения является обеспечение твердого топлива из битуминозного угля и брикета из этого топлива для разрешения вышеуказанных проблем. Одной из дополнительных задач является обеспечение топливного брикета, положение каналов которого можно регулировать при использовании нескольких брикетов в печи.

Для решения вышеуказанных задач настоящее изобретение в одном аспекте представляет собой твердое топливо, содержащее битуминозный уголь и грунт.

Грунт предпочтительно является глиной.

Глина предпочтительно взята в количестве 10-50 мас.%, битуминозный уголь - остальное.

В другом аспекте настоящее изобретение представляет собой топливный брикет, характеризующийся тем, что он изготовлен из вышеуказанного твердого топлива.

Топливный брикет может быть выполнен в виде цилиндра.

В топливном брикете цилиндрической формы могут быть выполнены каналы, параллельные центральной оси цилиндра.

Предпочтительно каналы имеют круглое поперечное сечение.

Предпочтительно количество каналов составляет от 5 до 30, при этом диаметр канала составляет от 5 до 15 мм.

Для обеспечения совпадения каналов нескольких брикетов в печи на боковой поверхности топливного брикета выполнен элемент фиксации положения топливного брикета в печи.

Элемент фиксации положения топливного брикета в печи может быть выполнен в виде выступа или паза, параллельного центральной оси цилиндра.

При допустимой погрешности ±5% размеры топливного брикета могут быть следующими: диаметр - 150 мм или 215 мм, высота - 142 мм.

Еще одним аспектом настоящего изобретения является способ изготовления топливного брикета, включающий следующие этапы: этап смешивания битуминозного угля и глины в заданной пропорции; этап измельчения смеси и этап брикетирования.

После этапа измельчения можно дополнительно осуществлять сортировку измельченной смеси по максимально допустимому размеру частиц указанной смеси.

После указанного этапа сортировки можно дополнительно осуществлять бункеризацию измельченной смеси в соответствии с ее калорийностью.

Путем смешивания измельченных смесей из разных бункеров перед этапом брикетирования можно получить смесь заданной калорийности.

Согласно настоящему изобретению из битуминозного угля можно изготовить топливный брикет, сохраняющий при горении свою первоначальную форму, и использовать его в отоплении домов. Кроме того, при использовании нескольких брикетов в печи можно регулировать положение каналов брикетов нижнего и верхнего рядов при помощи элемента фиксации положения топливного брикета в печи, выполненного на боковой поверхности топливного брикета. Таким образом, битуминозный уголь можно использовать в отоплении домов.

Краткое описание чертежей

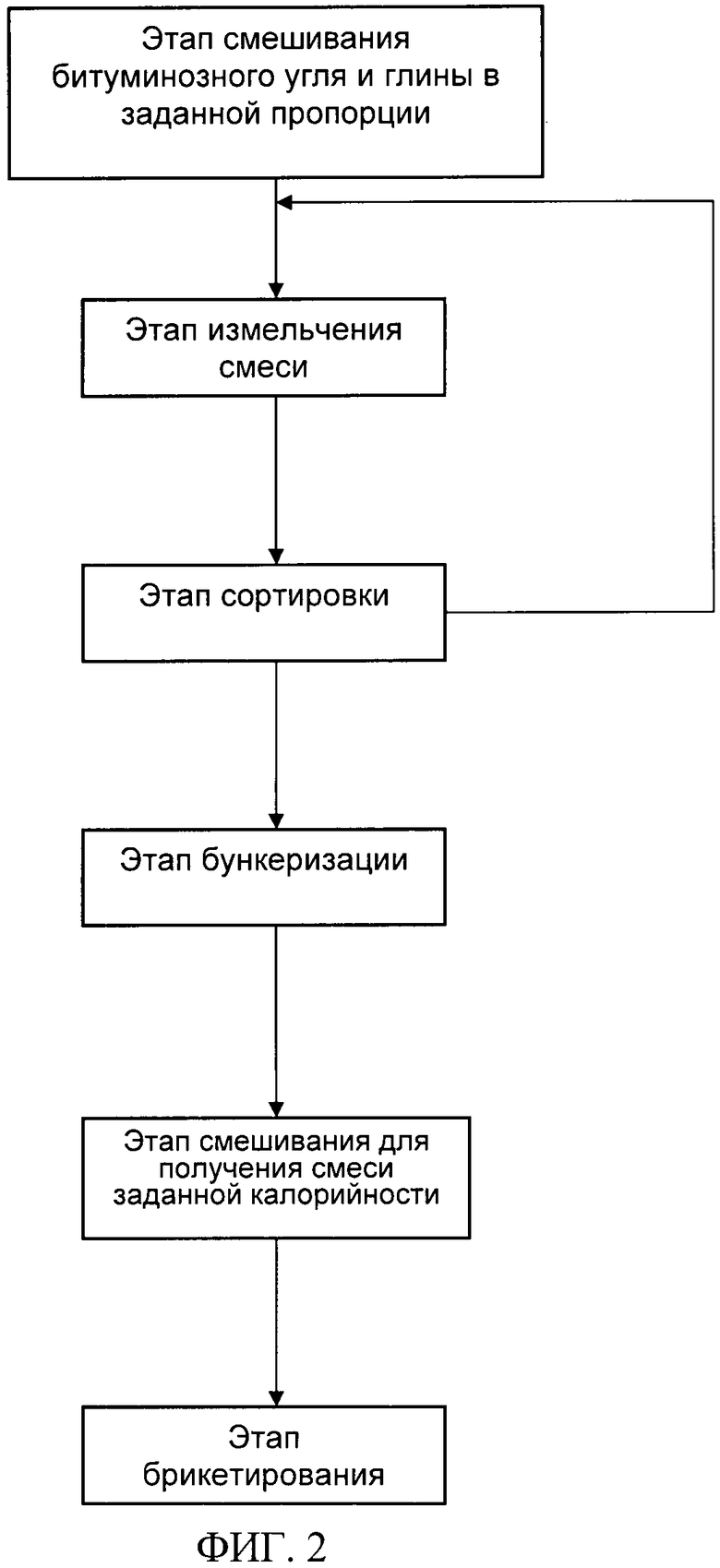

На фиг.1 показан топливный брикет.

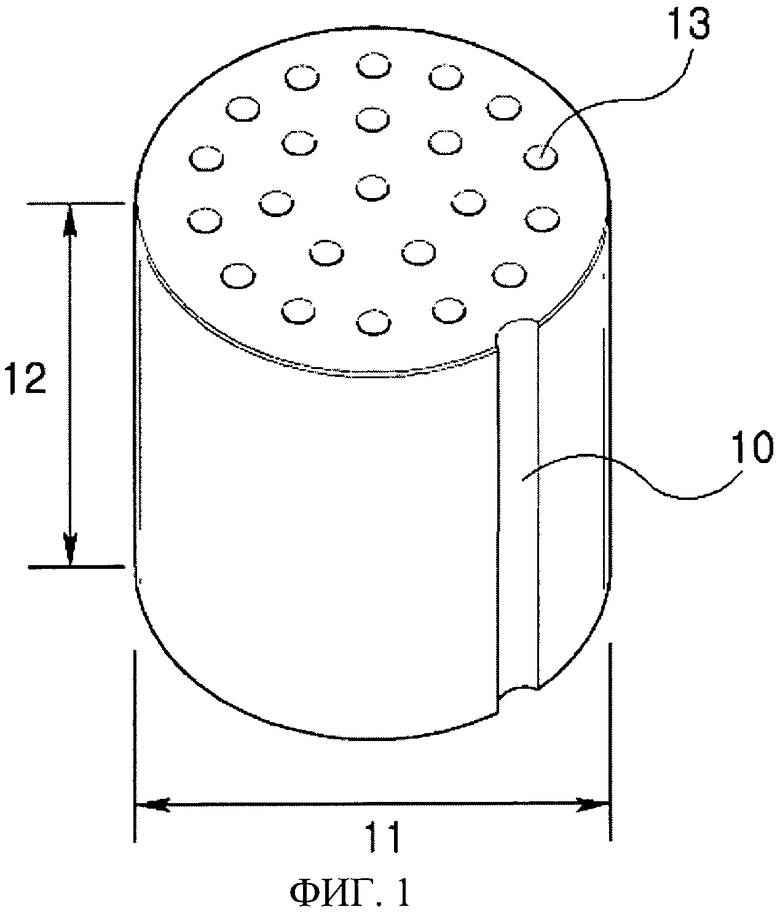

На фиг.2 показана технологическая схема изготовления топливного брикета на основании испытаний.

Осуществление изобретения

Ниже идет детальное описание изобретения при помощи указанных фигур и на основании испытаний.

Данное описание - это конкретное описание на примере, поэтому несмотря на категоричные и ограничительные выражения, объем изобретения ими не ограничивается.

Данное изобретение - это, прежде всего, вещество, содержащее битуминозный уголь и определенный процент глины, которое может быть использовано как твердое топливо.

Это вещество может послужить сырьем для изготовления топливного брикета. Кроме того, из него можно сделать брикеты с каналами, овальный брикет из сухого каменного угля, при этом одним из примеров брикетов с каналами является топливный брикет. Из всего прочего здесь описываются топливные брикеты.

Как было упомянуто выше, данное изобретение охватывает твердое топливо, изготовленное из битуминозного угля, топливный брикет и способ его изготовления. Так как битуминозный уголь содержит большое количество топлива, то после сжигания топливного брикета из битуминозного угля такой брикет не сохраняет имеющуюся форму и превращается в пепел. Поэтому при изготовлении топливного брикета из битуминозного угля добавляют глину для того, чтобы улучшить прочность и сохранить форму брикета после сжигания.

Можно изменять процентное соотношение глины и битуминозного угля. Эффективное соотношение глины к углю - от 5 до 50 мас.%. Топливный брикет, изготовленный с вышеуказанным соотношением, лучше сохраняет первоначальную форму при сжигании. Чем больше содержание глины, тем лучше свойство топливного брикета сохранять первоначальную форму при сжигании, однако калорийность может существенно упасть.

В данном изобретении используется глина, имеющая свойство превращаться в комок. Чем лучше это свойство у глины, тем лучше свойство топливного брикета сохранять форму и тем лучше показатели прочности на сжатие.

В данном изобретении грунт, содержащий глину, более эффективен. Чем выше в глине клейкость, тем лучше свойство сохранять форму. Чем меньше частицы глины, тем больше притяжение, и поэтому при использовании глины с маленькими частицами в изготовлении топливных брикетов улучшается свойство сохранения формы топливного брикета.

На фиг.1 показан топливный брикет, изготовленный на основании испытаний.

Форма угольного брикета в виде цилиндра является более подходящей, так как менее подвержена повреждениям. Так, топливный брикет может иметь форму трехгранной, четырехгранной, шестигранной или многогранной призмы. Однако углам данных призм свойственны повреждения, особенно углам многогранной призмы. Можно легко нанести повреждение углам топливного брикета в виде многогранной призмы. Однако топливному брикету в форме цилиндра без углов повреждения такого характера не грозят.

В данном изобретении каналы (фиг.1, позиция 13) располагаются параллельно центральной оси внутри круга. Каналы (фиг.1, позиция 13) снабжают топливный брикет кислородом во время горения и тем самым обеспечивают полное сгорание топливного брикета. При использовании в печи нескольких рядов топливных брикетов каналы (фиг.1, позиция 13) топливных брикетов располагаются параллельно центральной оси для беспрепятственного снабжения кислородом снизу вверх.

Самая подходящая форма поперечного сечения канала - это окружность. В то же время поперечное сечение канала может быть треугольным, четырех- и многоугольным. Но если форма поперечного сечения канала имеет многоугольную форму, то при изготовлении канал можно легко повредить.

Количество каналов (фиг.1, позиция 13) должно быть от 5-30, диаметр канала (фиг.1, позиция 13) - от 5-15 мм. Чем больше количество каналов (фиг.1, позиция 13), тем лучше снабжение кислородом и горение происходит более эффективно, но если количество каналов больше, чем надо, то возможно возникновение проблем, связанных с прочностью. Топливные брикеты с 19, 25 каналами имели неполное сгорание, а также слабую прочность. Количество каналов (фиг.1, позиция 13), диаметр (фиг.1, позиция 11) и высота (фиг.1, позиция 12) топливного брикета могут отличаться в зависимости от особенностей угля и предназначения топливного брикета.

Каналы в топливном брикете располагаются равномерно, чтобы снабжение кислородом, а значит и само горение, происходило равномерно.

Можно определить размеры топливного брикета, а именно высоту (фиг.1, позиция 12) и диаметр (фиг.1, позиция 11) в соответствии с калорийностью и временем нагрева. Так, чтобы увеличить калорийность, необходимо увеличить диаметр (фиг.1, позиция 11), а чтобы увеличить время горения, необходимо увеличить высоту (фиг.1, позиция 12). Однако, чем больше диаметр (фиг.1, позиция 11) и высота (фиг.1, позиция 12), тем меньше прочность топливного брикета, к тому же из-за увеличения массы топливного брикета возникают проблемы с транспортировкой топливных брикетов. Учитывая прочность и транспортабельность топливного брикета, устанавливают его размеры. В домашнем отоплении можно использовать топливный брикет диаметром 150 мм и высотой 142 мм, а в судоходстве, на электростанциях и в других промышленных целях предпочтительно использовать топливный брикет с большей калорийностью, диаметром 215 мм и высотой 142 мм (в связи с тем, что топливные брикеты транспортируются при помощи оборудования). В зависимости от сферы использования топливного брикета можно изготовить топливный брикет разных размеров с необходимой калорийностью и временем горения.

На фиг.1 показан топливный брикет, на боковой поверхности которого выполнен элемент фиксации положения топливного брикета в печи (фиг.1, позиция 10). Данный элемент служит для регулирования положения отверстий топливных брикетов нижнего и верхнего рядов (при использовании нескольких топливных брикетов в печи).

Количество вышеупомянутых элементов (фиг.1, позиция 10) может быть больше 2-х.

Вышеуказанные элементы (фиг.1, позиция 10) могут быть выполнены в виде выступа или паза. Более рациональным является элемент в виде паза, так как элемент в виде выступа может быть поврежден при перевозке или укладывании топливного брикета в печи.

Положение выступа или паза (фиг.1, позиция 10) должно быть параллельно центральной оси. Если выступ или паз не находится параллельно центральной оси, то это влечет определенные неудобства при разделении топливных брикетов, к тому же могут возникнуть и неудобства, связанные с укладкой топливных брикетов в печи.

Элемент фиксации положения топливного брикета в печи, выполненный в виде паза или выступа, в поперечном сечении может иметь форму полуокружности или трех-, четырехугольную форму, но самой рациональной является форма полуокружности. Когда элемент фиксации положения топливного брикета в печи, выполненный в виде паза, в поперечном сечении имеет трех-, четырехугольную или многоугольную форму, то он может быть поврежден даже из-за незначительного трения.

Для элемента фиксации положения топливного брикета в печи, выполненного в виде паза, на внутренней стенке печи обеспечивается ответный этому пазу выступ. А для элемента фиксации положения топливного брикета в печи, выполненного в виде выступа, на внутренней стенке печи обеспечивается ответный этому выступу паз. Элементы фиксации положения топливного брикета в печи помогают правильно расположить топливные брикеты и каналы угольных брикетов при использовании нескольких рядов топливных брикетов в печи.

На фиг.2 показана технологическая схема изготовления топливного брикета на основании испытаний, подробно отражающая способ изготовления топливного брикета по настоящему изобретению.

Технологическая схема изготовления топливного брикета состоит из этапа смешивания битуминозного угля и глины в заданной пропорции; этапа измельчения смеси, этапа сортировки измельченной смеси по максимально допустимому размеру частиц указанной смеси, этапа бункеризации измельченной смеси в соответствии с ее калорийностью, этапа смешивания измельченных смесей из разных бункеров для получения смеси заданной калорийности и этапа брикетирования, на котором изготавливают топливный брикет из полученной смеси в автоматизированной брикетирующей машине.

На этапе смешивания битуминозного угля и глины смешивают уголь и глину в соответствующих пропорциях. Эффективное соотношение глины к углю - от 10 до 50 мас.%. Топливный брикет, изготовленный в пределах вышеуказанной пропорции, лучше сохраняет первоначальную форму при сжигании.

На этапе измельчения смесь измельчают до определенного размера при помощи измельчителя. В зависимости от особенностей угля можно отрегулировать скорость вращения измельчителя.

На этапе сортировки при помощи сита сортируют измельченную смесь. Частицы смеси, не прошедшие через сито, то есть частицы, размер которых превышает максимально допустимый размер, заново отправляют на этап измельчения.

На этапе бункеризации отсортированная измельченная смесь в соответствии с ее калорийностью отправляется в разные бункеры для хранения.

На этапе смешивания измельченных смесей из разных бункеров получают смесь заданной калорийности, кроме того, регулируют содержание влаги и тем самым полученную смесь подготавливают к этапу брикетирования. Если калорийность измельченной смеси из одного бункера высокая, то эту измельченную смесь смешивают с измельченной смесью из другого бункера, имеющей низкую калорийность, тем самым получая измельченную смесь заданной калорийности.

На этапе брикетирования полученную смесь отправляют в автоматизированные брикетирующие машины для изготовления топливных брикетов.

В таблице 2 указаны результаты определения состава и калорийности битуминозного угля.

Состав и калорийность битуминозного угля являются важными, определяющими качество факторами, которые влияют на калорийность и время горения. Смешивая соответствующее количество различных видов битуминозного угля, можно регулировать калорийность, так чтобы она соответствовала отоплению домов. Таким образом, смешав битуминозный уголь с высоким уровнем нагрева и битуминозный уголь низкого уровня нагрева можно изготовить вполне подходящий битуминозный уголь с нормальным уровнем нагрева.

Испытание 1

Испытание 1 описывает смешивание битуминозного угля и глины, изготовление топливного брикета из битуминозного угля с содержанием глины, а также сохранение первоначальной формы топливного брикета после сжигания.

Были смешаны битуминозный уголь и глина в соотношениях: 63:37, 64:36%. Эта смесь была измельчена при скорости измельчителя от 1200-1300 об/мин, в течение 30 минут. Измельченную смесь отсортировали при помощи сита с 7-миллиметровыми отверстиями. Не прошедшие через сито частицы измельченной смеси заново были отправлены на измельчение. Вышеупомянутая смесь в количестве 4 кг была отправлена в автоматизированную брикетирующую машину, и при давлении 130 кг/см2 из 3 кг загруженной смеси были образованы брикеты, а остальную смесь возвратили и использовали.

Согласно данному испытанию образованный топливный брикет сохранил свою первоначальную форму и показал хороший результат.

В таблице 3 указано процентное соотношение битуминозного угля и глины, а также вес топливного брикета, изготовленного из данной смеси.

В таблице 4 указаны результаты проверки состояния после сгорания топливного брикета, изготовленного на основании Таблицы 3, и масса золы.

Во всех случаях состояние топливного брикета после сгорания не изменило форму и показало хороший результат. Это означает, что глина является важным элементом, который оказывает большое влияние в сохранении первоначальной формы топливного брикета после сгорания.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОПЛИВНЫЙ БРИКЕТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1994 |

|

RU2068442C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ТОПЛИВНОГО БРИКЕТА | 2007 |

|

RU2337131C1 |

| ТОПЛИВНЫЙ БРИКЕТ | 2002 |

|

RU2206602C1 |

| Высококалорийные топливные брикеты из композиционного материала на основе древесных отходов (варианты) | 2017 |

|

RU2653513C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНОГО БРИКЕТА | 2002 |

|

RU2206603C1 |

| СВЯЗУЮЩЕЕ ДЛЯ ТОПЛИВНЫХ БРИКЕТОВ | 1999 |

|

RU2146276C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ ИЗ ХВОСТОВ УГЛЕОБОГАЩЕНИЯ И ОТХОДОВ ЦЕЛЛЮЛОЗНО-КАРТОННОГО ПРОИЗВОДСТВА | 2024 |

|

RU2835631C1 |

| Способ получения брикетов топлива из органического волокнистого материала | 1977 |

|

SU1047393A3 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ | 2012 |

|

RU2486232C1 |

| СПОСОБ ПОЛУЧЕНИЯ БРИКЕТИРОВАННОГО ТОПЛИВА | 1993 |

|

RU2098461C1 |

Изобретение относится к твердому топливу из смеси, образованной путем добавления глины в битуминозный уголь, а также к топливному брикету, изготовленному из указанного твердого топлива, и способу изготовления такого брикета. Добавление глины в битуминозный уголь позволяет сохранить форму топливного брикета после сжигания. При помощи элемента фиксации положения топливного брикета в печи, выполненного в виде паза на боковой поверхности топливного брикета, и ответного выступа на внутренней стенке печи можно легко регулировать положение каналов топливных брикетов верхнего и нижнего рядов для улучшения условий сгорания топливных брикетов. 3 н. и 13 з.п. ф-лы, 2 ил., 4 табл.

1. Твердое топливо, содержащее битуминозный уголь и грунт.

2. Твердое топливо по п.1, в котором грунт является глиной.

3. Твердое топливо по п.2, в котором глина взята в количестве 10-50 мас.%, битуминозный уголь - остальное.

4. Топливный брикет, характеризующийся тем, что он изготовлен из твердого топлива по любому из пп.1-3.

5. Топливный брикет по п.4, дополнительно характеризующийся тем, что он выполнен в виде цилиндра.

6. Топливный брикет по п.5, в котором выполнены каналы, параллельные центральной оси цилиндра.

7. Топливный брикет по п.6, в котором каналы имеют круглое поперечное сечение.

8. Топливный брикет по п.7, в котором количество каналов составляет от 5 до 30, при этом диаметр канала составляет от 5 до 15 мм.

9. Топливный брикет по любому из пп.6-8, в котором на боковой поверхности топливного брикета выполнен элемент фиксации положения топливного брикета в печи.

10. Топливный брикет по п.9, в котором элемент фиксации положения топливного брикета в печи выполнен в виде выступа или паза, параллельного центральной оси цилиндра.

11. Топливный брикет по п.5, в котором при допустимой погрешности ±5% размеры брикета являются следующими: диаметр - 150 мм, высота - 142 мм.

12. Топливный брикет по п.5, в котором при допустимой погрешности ±5% размеры брикета являются следующими: диаметр - 215 мм, высота - 142 мм.

13. Способ изготовления топливного брикета, включающий следующие этапы: этап смешивания битуминозного угля и глины в заданной пропорции; этап измельчения смеси и этап брикетирования.

14. Способ изготовления топливного брикета по п.13, в котором после этапа измельчения дополнительно осуществляют сортировку измельченной смеси по максимально допустимому размеру частиц указанной смеси.

15. Способ изготовления топливного брикета по п.14, в котором после указанного этапа сортировки дополнительно осуществляют бункеризацию измельченной смеси в соответствии с ее калорийностью.

16. Способ изготовления топливного брикета по п.15, в котором перед этапом брикетирования осуществляют смешивание измельченных смесей из разных бункеров для получения смеси заданной калорийности.

| СОСТАВ ДЛЯ БРИКЕТИРОВАННОГО ТОПЛИВА | 1998 |

|

RU2132360C1 |

| СПОСОБ БРИКЕТИРОВАНИЯ (ВАРИАНТЫ) | 2004 |

|

RU2332443C2 |

| ТОПЛИВНЫЙ БРИКЕТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2292382C1 |

| ТОПЛИВНЫЙ БРИКЕТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2130047C1 |

| Способ изготовления топливных брикетов | 1941 |

|

SU72000A1 |

| US 4073625 А, 14.02.1978 | |||

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОТОПЛИВНЫХ БРИКЕТОВ И УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ БРИКЕТОВ ИЗ ОРГАНИЧЕСКОГО МАТЕРИАЛА | 2006 |

|

RU2330063C1 |

Авторы

Даты

2012-06-20—Публикация

2010-06-18—Подача