Изобретение относится к масложировой промышленности и предназначено для увеличения глубины отжима на шнековом прессе масла из масличного материала.

Известен способ извлечения жидкой фазы из исходного материала на шнековом прессе (патент Франция №858.133, №1.290.423 от 05.03.1962 г., МПК С11 b), предусматривающего введение жидкости-растворителя под давлением в обрабатываемый материал.

Приведенный способ предлагает обработку материала в цилиндре непрерывно действующего шнекового пресса, предусматривающего введение жидкости-растворителя под давлением в обрабатываемый материал и последующее извлечение этой жидкости из обрабатываемого материала, при этом используется единственное обрабатывающее устройство, которое совмещает в себе экстракцию растворителем и механический отжим.

Недостаток способа заключается в том, что экстракция осуществляется жидкостью-растворителем. Вследствие того, что исходный материал имеет пористую структуру строения, а проникновение жидкости-растворителя внутрь прессуемого материала будет очень затруднительно, то степень извлечения жидкой фазы из исходного материала не будет максимально возможной.

Ближайшим техническим решением, выбранным в качестве прототипа, является способ отжима жидкой фазы из исходного материала на непрерывно действующем шнековом прессе (Kim Young Тае et Lee Chung Yup: Заявка 2727348 Франция, МКИ В 30 В 1/18/. - №9513460. Systeme de nettoyage d'une presse a vis pour la filtration et la deshydratation de dechets) с возможностью подачи внутрь прессуемого материала пара.

Предложенный способ предлагает осуществление механического отжима в непрерывно действующем шнековом прессе, предусматривающий подачу под давлением дополнительного агента в прессуемый материал для увеличения выхода жидкой фазы. В данном случае внутрь прессуемого материала подается пар, т.е. исходный материал подвергается влаготепловой обработке. Это позволяет изменить физико-механические свойства прессуемого материала, которые способствуют увеличению отжима жидкой фазы.

Недостаток способа заключается в том, что при проводимой влаготепловой обработке материала очень затруднительно поддерживать оптимальную влажность прессуемого материала по всей длине шнекового пресса, а следовательно, степень отжима не будет максимально возможной. Так же подача пара внутрь отжимаемого материала на выходе из устройства ведет к его переувлажнению. Это влечет за собой дополнительные затраты энергии на сушку или обезвоживание при дальнейшей переработке отжатого материала.

Задачей является повышение степени отжима исходного продукта, снижение содержания жидкой фазы и увеличение выхода прессового масла.

Техническим результатом является создание внутреннего источника давления на отжимаемое масло и снижение вязкости отжимаемого масла.

Технический результат достигается тем, что в предложенном способе отжима масла из масличного материала в непрерывно действующем шнековом прессе, предусматривающий подачу под давлением дополнительного агента в отжимаемый материал, внутрь отжимаемого масличного материала в качестве дополнительного агента подают двуокись углерода в сверхкритическом состоянии.

При сверхкритическом состоянии двуокись углерода приобретает состояние плотного газа с температурой t>tкр=31,05°C и давлением Р>Ркр=73,8 бар (Кошевой Е.П., Блягоз Х.Р. Экстракция двуокисью углерода в пищевой технологии. - Майкоп, 2000. - 495 с.). В процессе взаимодействия подаваемой под давлением в отжимаемый материал двуокиси углерода и масла, содержащегося в отжимаемом материале, образуется СО2-насыщенное масло, вязкость которого значительно ниже вязкости чистого масла при той же температуре.

В предложенном способе подаваемая внутрь отжимаемого материала двуокись углерода при сверхкритических условиях переходит во флюидное состояние, повышает свою способность растворять растительные масла. При этом сама двуокись углерода приобретает низкую вязкость, а также снижается вязкость образующегося СО2-насыщенного масла. Одновременно при подаче двуокиси углерода в отжимаемый материал в поровом объеме создается давление, которое действует изнутри отжимаемого материала непосредственно на жидкую фазу, заполняющую капилляры пористого объема.

Таким образом, совокупность существенных признаков, изложенных в формуле изобретения, позволяет достичь желаемый технический результат.

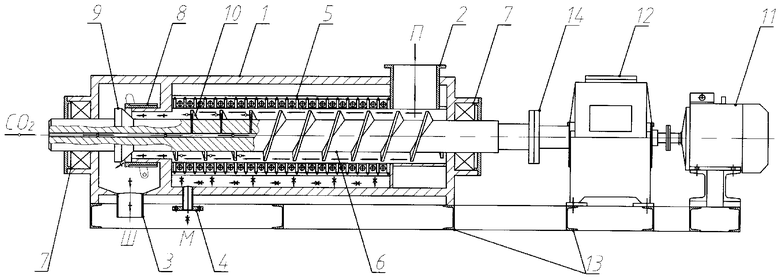

Изобретение поясняется чертежом, на котором схематично изображает продольный разрез шнекового пресса для предложенного способа отжима.

Шнековый пресс для предложенного способа отжима включает корпус 1 с патрубками подвода 2 прессуемого материала и отвода твердой 3 и жидкой фазы (масло) 4, размещенные внутри него зеерный барабан 5 и шнек 6 с осью вращения, установленный в подшипниковой опоре 7. На выходе из пресса расположен регулирующий механизм, состоящий из патрона 8 и конуса 9, который является частью вала шнека 6 с осью вращения. Вал шнека 6 выполнен полым, а шнековые витки 10, в начальной части вала, имеют каналы с выходами на торцах. Привод горизонтального шнекового вала состоит из электродвигателя 11 и редуктора 12, установленных вместе с корпусом 1 на одной раме 13. Выходной вал редуктора 12 соединен с валом шнека 6 предохранительной муфтой 14.

Заявленный способ отжима масла из масличного материала протекает следующим образом.

Исходный масличный продукт ("П") через патрубок подвода прессуемого материала 2 подается внутрь зеерного барабана 5, где он шнеком 6, установленном в подшипниковой опоре 7 и приводимым во вращение электродвигателем 11, через редуктор 12 перемещается к регулирующему механизму. Через каналы в шнековых витках 10 в начальной части полого вала внутрь отжимаемого материала подают двуокись углерода в сверхкритическом состоянии ("СО2"), которая растворяется в масле, тем самым снижая ее вязкость. Под действием развиваемого шнеком 6 давления в прессе происходит отжим и отвод СО2-насыщенного масла через колосники зеерного барабана 5 ("М"), а на выходе из пресса образуется "пробка" из отжимаемого материала. Выгрузка отжатого материала ("Ш") осуществляется через зазор между патроном 8 и конусом 9. Режим выгрузки регулируется величиной зазора, который изменяется путем перемещения патрона 8 относительно оси конуса 9. Масло и отжатый материал через соответствующие патрубки 4 и 3 отводятся из пресса.

Пример. В таблице 1 приведены экспериментальные значения выхода масла в процентах от полного содержания масла в масличном материале для случаев отжима масла с подачей под давлением Р двуокиси углерода внутрь отжимаемого материала QСО и чистого механического отжима Qм, при температуре масличного материала Т. Механическое давление, создаваемое на отжимаемый материал, - 300 бар.

Из таблицы 1 видно, что при температуре масличного материала 70°С выход готового продукта в случае подачи под давлением 115 бар двуокиси углерода внутрь отжимаемого материала составил на 11% больше чем при чистом механическом отжиме, с теми же значениями температуры отжимаемого материала и механического давления.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОТЖИМА ПРЕССОВАНИЕМ | 2006 |

|

RU2397870C2 |

| ПРЕСС МАСЛООТЖИМАЮЩИЙ | 2002 |

|

RU2262441C2 |

| Маслопресс | 2017 |

|

RU2681881C1 |

| ШНЕКОВЫЙ ПРЕСС | 2006 |

|

RU2314204C1 |

| ПРЕСС ШНЕКОВЫЙ ДЛЯ ОТЖИМА ЖИДКОСТИ ИЗ РАСТИТЕЛЬНОГО СЫРЬЯ | 2003 |

|

RU2271278C2 |

| МАСЛОПРЕСС | 2014 |

|

RU2565024C1 |

| ПРЕСС ДЛЯ ОТЖИМА РАСТИТЕЛЬНЫХ МАСЕЛ ИЗ СЕМЯН | 2001 |

|

RU2197390C2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПОЛУЧЕНИЯ КУПАЖЕЙ РАСТИТЕЛЬНЫХ МАСЕЛ ФУНКЦИОНАЛЬНОГО НАЗНАЧЕНИЯ ДЛЯ ПЕРЕРАБОТКИ СЕМЯН РАЗЛИЧНЫХ МАСЛИЧНЫХ КУЛЬТУР | 2022 |

|

RU2796849C1 |

| МАСЛООТЖИМНОЙ ПРЕСС | 1998 |

|

RU2146617C1 |

| МАСЛООТДЕЛЯЮЩИЙ ПРЕСС | 1994 |

|

RU2086615C1 |

Изобретение относится к масложировой промышленности и предназначено для увеличения глубины отжима на шнековом прессе. Способ отжима масла из масличного материала в непрерывно действующем шнековом прессе предусматривает подачу под давлением дополнительного агента в отжимаемый материал. При этом в качестве дополнительного агента внутрь отжимаемого масличного материала подают двуокись углерода в сверхкритическом состоянии. Изобретение позволяет повысить степень отжима исходного продукта, снизить содержание жидкой фазы и увеличить выход прессового масла. 1 ил., 1 табл.

Способ отжима масла из масличного материала в непрерывнодействующем шнековом прессе, предусматривающий подачу под давлением дополнительного агента в отжимаемый материал, отличающийся тем, что внутрь отжимаемого масличного материала в качестве дополнительного агента подают двуокись углерода в сверхкритическом состоянии.

| Полосковая щелевая линейная антенная решетка | 2019 |

|

RU2727348C1 |

| Технология производства растительных масел | |||

| Под ред | |||

| В.М.КОПЕЙКОВСКОГО | |||

| М.: Легкая и пищевая промышленность, 1982, с.209-220 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПОДСОЛНЕЧНОГО МАСЛА | 1997 |

|

RU2125086C1 |

Авторы

Даты

2007-01-27—Публикация

2005-07-07—Подача