Изобретение относится к масложировой промышленности, а именно к устройствам для отжима масла из семян масличных культур.

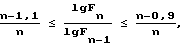

Известен пресс для выжимания масла из масличных семян (авт.св. N 761294, кл. B 30 B 9/14, 1980), содержащий зеерную камеру и размещенный в ней шнековый прессующий механизм, выполненный в виде набора втулок с витками шнека и гладких промежуточных втулок, смонтированных на валу, у которого на участках шнекового прессующего механизма с постоянным зазором между зеерной камерой и втулками с витками шнека отношение рабочей поверхности первого витка к рабочей поверхности второго витка в направлении перемещения прессуемого материала, находится в пределах 1,25 - 1,60, а последующие витки выполнены с соотношением

где F - отношение рабочей поверхности n-го витка к рабочей поверхности первого витка; n - порядковый номер витка.

Недостатками такого пресса являются низкая производительность, повышенный выход осыпи и низкое качество масла из-за неоптимального соотношения кратностей изменения свободных объемов втулок с витками шнека, включающих объемы гладких промежуточных втулок, расположенных рядом по направлению движения прессуемого материала, приводящего к созданию в отдельных зонах прессующего тракта чрезмерных перепадов давления.

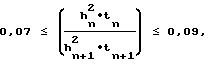

Известен шнековых пресс (авт. св. N 849669 кл. B 30 B 9/14, 1981) для отжима растительного масла, содержащий питатель, зеерный цилиндр и размещенный в нем шнековый вал, у которого высота и шаг витков определены соотношением

где hn и hn+1 - высота соответственно предыдущего и последующего витков шнека; tn и tn+1 - шаг соответственно предыдущего и последующего витков шнека.

Недостатком такого пресса является недостаточная степень отжима масла из-за нерационального распределения времени прессования по ступеням прессования в направлении перемещения прессуемого материала.

Известен пресс для отжима масла из семян (авт.св. N 1807944, кл. B 30 B 9/14, 1993), содержащий питатель, зеерную камеру и размещенный в ней шнековый механизм, выполненный в виде набора втулок с витками и гладких промежуточных втулок, смонтированных на валу шнека, у которого витки выполнены с размерами диаметра, высоты, шага, длины в соответствии с условием Kн = Kк 1,5...2,0(1), где Kн и Kк - кратности изменения свободных объемов витков в начальной и конечной группах витков. Описанное устройство принято за прототип.

Недостатками известного устройства являются недостаточная степень отжима масла и повышенная энергоемкость процесса из-за нерационального распределения градиента давления, возникающего в прессуемых семенах от изменения свободных объемов по длине вала, а также из-за неоптимального изменения кратности отношений объемных аксиальных скоростей движения семян по ступеням прессования в направлении перемещения прессуемого материала.

Цель изобретения - повышение степени отжима масла и снижение энергоемкости процесса отжима путем перераспределения градиента давления, возникающего в прессуемом материале от изменения объемов по длине вала шнекового механизма.

Поставленная цель достигается тем, что в масловыжимном прессе, содержащем корпус с питателем, зеерной камерой и размещением в ней шнековым механизмом, выполненным в виде установленных на валу набора промежуточных гладких втулок и втулок с витками, у которых витки выполнены с размерами диаметра, высоты, шага и длины в соответствии с условием Kн = Kк 1,5...2,0 (1), где Kн и Kк - кратности изменения свободных объемов витков в начальной и конечной группах витков, геометрические размеры шнекового механизма, внутренний диаметр зеерной камеры и скорость вращения вала связаны условием:

Hн = Hк 1,1...1,5, (2)

где Hн и Hк - кратности изменения относительного радиального сжатия в начальной и конечной группах витков,

при этом кратности углов подъема в начальной (Jн) и конечной (Jк) группах витков выполнены в соответствии с условием:

Jн = Jк 4,0...8,0, (3)

кратности отношений свободных объемов витков втулок с витком к свободным объемам гладких промежуточных втулок, расположенных по направлению движения прессуемого материала в начальной (Fн) и конечной (Fк) группах втулок выполнены в соответствии с условием:

Fн = Fк 1,0...3,0, (4)

кратности отношений свободных объемов витков втулок с витками к отношению аксиальных скоростей перемещения прессуемого материала в начальной (Wн) и конечной (Wк) группах втулок выполнены в соответствии с условием:

Wн = Wк 1,2...5,0, (5)

кратности отношений объемных аксиальных скоростей перемещения прессуемого материала в начальной (Uн) и конечной (Uк) группах втулок соответствуют условию:

Uн = Uк 4,5...7,5; (6)

кратности времени прессования в начальной (Eн) и конечной (Eк) группах втулок соответствуют условию:

Eн = Eк 0,05.. .0,7 (7)

Заявляемый пресс характеризуется наличием следующих существенных отличительных признаков.

а) Геометрические размеры шнекового механизма (наружный диаметр втулок в начале и в конце вала, длина втулок), внутренний диаметр зеерной камеры, скорость вращения вала связаны условием:

Hн = Hк 1,1...1,5,

где Hн и Hк - кратности изменения относительного радиального сжатия в начальной и конечной группах витков.

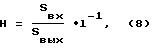

Сжатие в шнековом прессе достигается путем уменьшения шага витка - аксиальное сжатие и уменьшением проходного сечения тракта - радиальное сжатие. Под относительным радиальным сжатием прессуемого материала подразумевается частное отделения отложения входного и выходного проходных сечений втулки, умноженное на ее длину по формуле:

где Sвх и Sвых - входное и выходное проходные сечения втулки, дм2; l - длина втулки, дм.

При Hк со степенью меньше 1,1 радиальное сжатие в расчете на единицу длины становится недостаточным для обеспечения высокой степени отжима масла, а при Hк со степенью больше 1,5 длина втулки становится предельно малой, что нецелесообразно по конструктивным соображениям и, кроме того, отношение проходных сечений уже не является характерным для шнекового пресса, а по этому может быть отнесен к экструдерам.

При выполнении этого условия обеспечивается более выгодное распределение градиента давления вдоль вала шнекового механизма, а это, в свою очередь, повышает степень отжима масла и снижает энергоемкость процесса.

б) Кратности углов подъема витков в начальной (Jн) и конечной (Jк) группах витков выполнены в соответствии с условием, при котором

Jн = Jк 4,0...8,0

Величина кратностей изменения углов подъема витков взаимосвязаны между собой и ограничиваются возможность продвижения прессуемого материала по длине шнекового вала и приемлемой производительностью пресса. При показателе степени для Jк, равного или меньшего 4,0, прессуемый материал будет задерживаться в своем движении вдоль шнекового вала, а при показателе степени для Jк, равного или большего 8,0, разница между углами подъема витков слишком велика и масса прессуемого материала перестанет захватываться витком следующей по ходу движения втулки.

в) Кратности отношений свободных объемов витков втулок с витком к свободным объемам гладких промежуточных втулок, расположенных по направлению движения прессуемого материала в начальной (Fн) и конечной (Fк) группах втулок выполнены в соответствии с условием:

Fн = Fк 1,0...3,0

При степени для Fк менее 1,0 теряется непрерывность процесса, снижается достигнутое уменьшением свободного объема давления в прессуемом материале и, следовательно, снижается степень отжима масла, а при степени для Fк более 3,0 выравнивающее действие свободных объемов на перепад степеней аксиального сжатия соседних витков будет неэффективным.

г) Кратности отношений свободных объемов витков втулок с витком к отношению аксиальных скоростей перемещения прессуемого материала в начальной (Wн) и конечной (Wк) группах втулок выполнены в соответствии с условием:

Wн = Wк 1,2...5,0

Значение W определяется по формуле:

W = K/Z, (9)

где K - отношение (кратности отношения) свободных объемов соседних участков вала (втулок) с витком; Z - отношение (кратность отношения) аксиальных скоростей прессуемого материла для соседних витков.

Величина показателя степени для отношения аксиальных скоростей прессуемого материала определяется конструктивными размерами шнекового механизма и зависит от отношения углов подъема соседних витков.

Так при показателе степени для Wк менее 1,2 размеры пресса становятся неприемлемыми по конструктивным соображениям, а при показателе степени более 5,0 из-за значительной разницы в аксиальных скоростях нарушается непрерывность потока прессуемого материала вдоль шнекового вала.

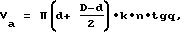

Аксиальная скорость прессуемого материала вдоль шнекового вала определяется по формуле: (10)

(10)

где d - диаметр ступицы витка (втулки);

D - наружный диаметр спирали витка;

k - коэффициент, учитывающий размерность скорости вращения шнекового вала;

n - скорость вращения шнекового вала;

q - угол подъема витка.

д) Кратность отношений объемных аксиальных скоростей перемещения прессуемого материала в начальной (Uн) и конечной (Uк) группах втулок соответствуют условию:

Uн = Uк 4,5...7,5

Объемная аксиальная скорость характеризует равномерность движения прессуемого материала вдоль оси вала шнекового механизма и вычисляется по формуле:

I = Pсо • Va, (11)

где Pсо - свободный объем втулки с витком; Va - аксиальная скорость прессуемого материала вдоль вала по направлению к выходу из зеерной камеры.

При показателе степени для Uк менее 4,5 происходит торможение прессуемого материала, сопровождающееся повышенным давлением, а при показателе степени для Uк более 7,5, наоборот, возникает разрежение в потоке прессуемого материала.

е) Кратности времени прессования в начальной (Eн) и конечной (Eк) группах втулок соответствуют условию:

Eн = Eк 0,05... 0,7 (12)

Время прессования материала при прохождении его втулок с витком и гладких промежуточных втулок определяется условием истечения большей части масла после сжатия материала и последующего транспортирования вдоль шнекового вала. Сжатие материала происходит только в зоне передней кромки витка, а последующая часть витка транспортирует сжатый материал. Это необходимо для того, чтобы значительное количество выжатого масла успело вытечь через поры сжатого материала (т.е. за время транспортировки).

При показателе степени для Eк менее 0,05 недопустимо снижается производительность, а при степени более 0,7 - резко снижается эффективность процесса отжима.

Как видно из приведенных пояснений, все признаки и их соотношения взяты по оптимальному варианту и обеспечивают повышенную степень отжима масла и малую энергоемкость процесса прессования.

Проведенные исследования по патентной и научно-технической литературе позволили выявить ряд технических решений аналогичного назначения, однако признаков "а...е" в них не обнаружено. Следовательно, заявляемое устройство соответствует критериям "новизна" и "изобретательский уровень", а техническая экспертиза пришла к выводу о работоспособности пресса и значит о промышленной применимости.

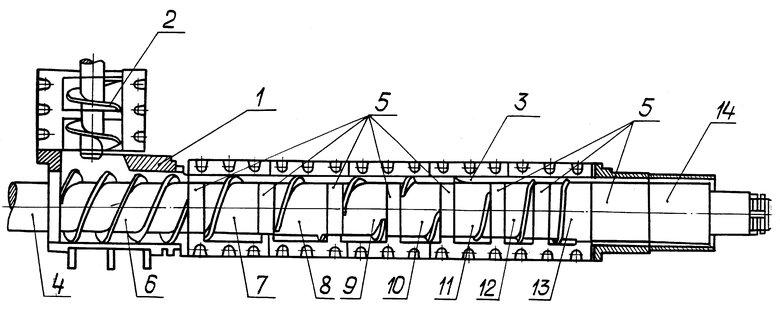

На чертеже показан предлагаемый пресс.

Масловыжимной пресс содержит корпус 1 с питателем 2 в виде шнека, зеерную камеру 3 и размещенный в ней шнековый механизм в виде установленных на валу 4 набора промежуточных гладких втулок 5 и втулок 6...13 с витками, при этом втулки 6...8 составляют начальную группу, а втулки 9...13 - конечную. Размеры втулок 6. . .13, как-то: наружный диаметр, высота витка, его шаг и длина втулок соответствуют условию, отраженному формулой (1). Шнековый вал заканчивается конусной втулкой 14. Втулки 6. ..14 установлены на валу 4 жестко при помощи шпонок (не показаны). При разработке конструкции пресса должны быть выполнены требования, при которых внутренний диаметр зеерной камеры 3 и скорость вращения вала 4 связаны условием (2), кратности углов подъема в начальной группах втулок 6...8 и конечной 9...13 - условием (3), кратности отношений свободных объемов витков втулок 6...13 к свободным объемам втулок 5 в начальной и конечной группах втулок - условием (4), кратности отношений свободных объемов витков втулок 6...13 к отношению аксиальных скоростей перемещения прессуемого материала (не показан) в начальной и конечной группах втулок - условием (5), кратности отношений объемных аксиальных скоростей прессуемого материала в начальной и конечной группах втулок - условием (6) и кратности времени прессования начальной и конечной группах втулок - условием (7).

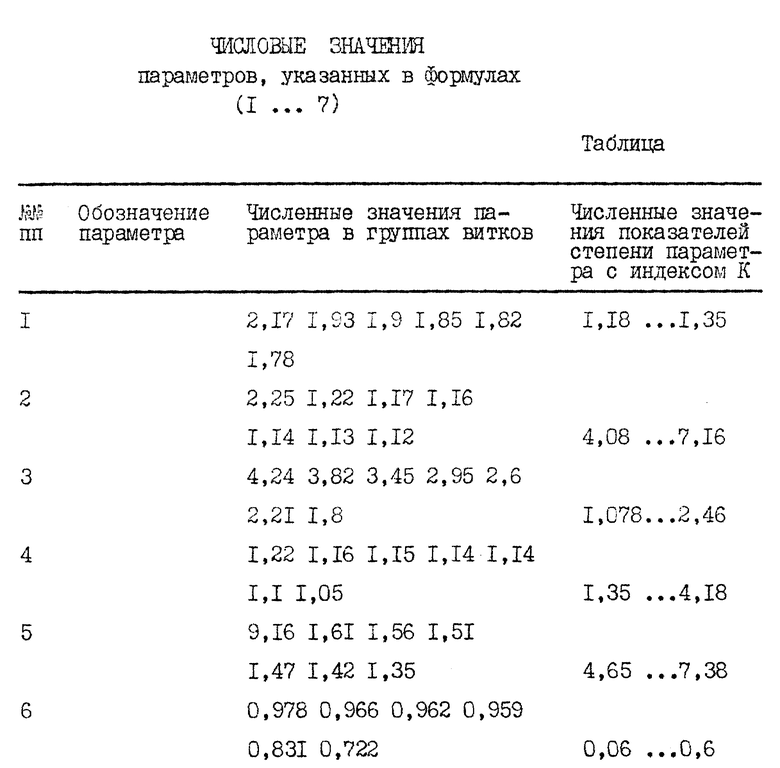

Конкретные численные значения параметров приведены в таблице.

Пресс работает следующим образом.

Предварительно подготовленный материал подается в питатель 2 и по нему перемещается на шнековый механизм, вал 4 которого вращается от привода (не показан). Вследствие этого материал поступает в зеерную камеру 3, где поэтапно подвергается прессованию. В результате масло через щели зеерной камеры 3 вытекает в емкость (не показана), а отжатая масса материала в зазор между втулкой 14 и корпусом 1 вытесняется в бункер (не показан) и транспортируется для дальнейшего использования.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАСЛОВЫЖИМНОЙ ПРЕСС | 1999 |

|

RU2148623C1 |

| ПРЕСС ДЛЯ ОТЖИМА РАСТИТЕЛЬНЫХ МАСЕЛ ИЗ СЕМЯН | 2001 |

|

RU2197390C2 |

| Пресс для отжима масла из семян | 1991 |

|

SU1807944A3 |

| ЧЕРВЯЧНАЯ МАШИНА ДЛЯ ОБЕЗВОЖИВАНИЯ СИНТЕТИЧЕСКИХ МАТЕРИАЛОВ | 1993 |

|

RU2086410C1 |

| АВТОЦИСТЕРНА ДЛЯ ПИЩЕВЫХ ЖИДКОСТЕЙ | 1996 |

|

RU2104177C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЛОКА ЦИЛИНДРОВ АКСИАЛЬНО-ПОРШНЕВОЙ ГИДРОМАШИНЫ | 1995 |

|

RU2099596C1 |

| ЯКОРЬ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 1992 |

|

RU2061289C1 |

| СОСТАВ ДЛЯ ИЗОЛЯЦИОННЫХ ВТУЛОК К СВАРОЧНЫМ ГОРЕЛКАМ | 1997 |

|

RU2133717C1 |

| СИСТЕМА ВОДЯНОГО ОТОПЛЕНИЯ ТРАНСПОРТНОГО СРЕДСТВА | 1994 |

|

RU2083404C1 |

| МЕХАНИЗМ ИМПУЛЬСНОЙ ПОДАЧИ СВАРОЧНОЙ ПРОВОЛОКИ | 1998 |

|

RU2136463C1 |

Изобретение относится к масложировой промышленности. Технический результат изобретения - повышение степени отжима масла и снижение энергоемкости процесса. Технический результат достигается тем, что маслоотжимной пресс содержит корпус с питателем в виде шнека, зеерную камеру и размещенный в ней шнековый механизм в виде вала с набором гладких втулок и втулок с витками. Размеры втулок с витками: наружный диаметр, высота витка, его шаг и длина втулок выполнены по определенной математической зависимости. Геометрические размеры прессующего механизма, скорость и время прессования связаны математическими соотношениями. 1 табл., 1 ил.

Масловыжимной пресс, содержащий корпус с питателем, зеерной камерой и размещенным в ней шнековым механизмом, выполненным в виде установленных на валу набора промежуточных гладких втулок и втулок с витками, у которых витки выполнены с размерами диаметра, высоты, шага и длины в соответствии с условием Kн = Kк 1,5-2,0, где Kн и Kк кратности изменения свободных объемов витков в начальной и конечной группах витков, отличающийся тем, что геометрические размеры шнекового механизма, внутренний диаметр зеерной камеры и скорость вращения вала связаны условием

Hн = Hк 1,1-1,5,

где Hн и Hк - кратности изменения относительного радиального сжатия в начальной и конечной группах витков,

при этом кратность углов подъема в начальной (Jн) и конечной (Jк) группах витков выполнены в соответствии с условием

Jн = Jк 4,0-8,0,

кратности отношений свободных объемов витков втулок с витком к свободным объемам гладких промежуточных втулок, расположенных по направлению движения прессуемого материала в начальной (Fн) и конечной (Fк) группах втулок выполнены в соответствии с условием

Fн = Fк 1,0-3,0,

кратности отношений свободных объемов витков втулок с витком к отношению аксиальных скоростей перемещения прессуемого материала в начальной (Wн) и конечной (Wк) группах втулок выполнены в соответствии с условием

Wн = Wк 1,2-5,0,

кратности отношений объемных аксиальных скоростей перемещения прессуемого материала в начальной (Uн) и конечной (Uк) группах втулок соответствуют условию:

Uн = Uк 4,5-7,5,

кратности времени прессования в начальной (Eн) и конечной (Eк) группах втулок соответствуют условию:

Eн = Eк 0,05-0,7.

| Пресс для отжима масла из семян | 1991 |

|

SU1807944A3 |

| Пресс для отжима растительного масла из маслосодержащего материала | 1978 |

|

SU745921A1 |

| Пресс для отжима растительного масла | 1977 |

|

SU737240A1 |

| Пресс для отжима жидкости,преимущественно из растительных материалов | 1984 |

|

SU1194689A1 |

| Пресс для отжима растительного масла из маслосодержащего сырья | 1982 |

|

SU1021634A1 |

Авторы

Даты

2000-03-20—Публикация

1998-07-09—Подача