Настоящее изобретение относится к устройству для регулировки диаметра статора газовой турбины.

В настоящее время некоторые газовые турбины включают в свою конструкцию те или иные регулировочные устройства, предназначенные для регулировки внутреннего диаметра статора в целях уменьшения существующего люфта между подвижными концами лопаток ротора и статором до наименьшей возможной величины; для осуществления такой регулировки диаметра часто применяется устройство, основанное на отборе части свежих газов, образующихся в компрессорах, последующем пропускании их через статор и обдуве ими колец статора, расположенных перед лопатками ротора (см. US 5273396 А). При этом становится возможным осуществить то, что называют вентиляцией статора, причем диаметр статора изменяется в соответствии с температурой и величиной потока вентиляционных газов. Обычно отбор газа осуществляется из двух источников. Один источник известен как горячий источник с постоянным потоком, что позволяет при необходимости расширять корпус. Другой источник известен как холодный источник с переменным и регулируемым потоком, что позволяет сжимать корпус.

В качестве пути для вентиляционных газов, поступающих от горячего источника, используется внутренний по отношению к статору объем между обдуваемыми кольцами и корпусом, который их окружает. Крепежные вставки, связывающие кольца с корпусом, образуют, в частности, отдельные поперечные стенки, разделяющие весь этот объем на отдельные камеры, которые необходимо соединить между собой для прохождения вентиляционных газов. Из известного уровня техники можно привести многочисленные примеры таких соединений. Однако добиться получения хорошей вентиляции совсем нелегко, потому что при этом должно быть обеспечено равномерное распределение потока газа не только между последовательно расположенными кольцами, но также по поверхности каждого из них, так как в противном случае различия в интенсивности обдува и тепловом расширении по окружности колец приводят к возникновению волнистости на их поверхности, в результате чего возникают зоны утечки газов по краям лопаток ротора. Кроме того, отверстия, выполняемые в крепежных вставках, ослабляют крепление, увеличивая риск выхода из строя частей машины, находящихся под воздействием высокого механического напряжения, поскольку оно концентрируется вокруг этих отверстий.

В основу настоящего изобретения положена задача разработки конструкции статора газовой турбины с разделением внутренней полости на отсеки, соединенные отверстиями, через которые проходит вентиляционный газ, используемый для обдува колец статора, диаметр которого подлежит регулировке, причем отверстия были бы выполнены таким образом, чтобы обеспечивалась высокая равномерность обдува по всей поверхности колец без чрезмерного ослабления при этом элементов устройства, в которых выполнены эти отверстия.

Задача решается созданием устройства для регулирования диаметра статора газовой турбины, в котором указанный статор содержит корпус, несколько колец, ограничивающих основной канал для прохождения газов и расположенных напротив соответствующих подвижных лопаток ротора, причем эти кольца окружены корпусом, к которому крепятся при помощи крепежных вставок, и каждое кольцо соединено с поперечной стенкой, крепящей его к корпусу и разделяющей две камеры. Указанная стенка является частью крепежной вставки и имеет наружную кромку, изогнутую крюкообразно, входящую в зацепление в промежутке между основной и соответствующей выступающей частью корпуса, также изогнутой крюкообразно, и связываемой с упомянутой крепежной вставкой. Между указанными камерами существуют проходы, соединяющие их между собой, по которым протекает находящийся под давлением газ. Один из проходов образован соответствующими полостями в сочленении крюкообразных частей между собой, одна из которых - это крюкообразная часть крепежной вставки, а другая - соединенная с ней крюкообразная часть корпуса.

Поскольку крюкообразные части крепежной вставки и крюкообразные части корпуса являются выступающими частями или оконечностями этих элементов конструкции, они подвергаются воздействию лишь умеренных механических напряжений, и поэтому при выполнении в них сквозных отверстий их механическая прочность сохраняются на приемлемом уровне. Предпочтительно, чтобы соединения между камерами были выполнены в виде продольных пазов, прорезаемых насквозь через каждую крюкообразную часть крепежной вставки и сообщающихся с пространством, находящимся под соответствующей крюкообразной частью корпуса с внешней стороны относительно крюкообразной части крепежной вставки. В дополнение к ним выполняются также радиальные пазы в крюкообразной части крепежной вставки, располагающиеся между указанными продольными пазами и выходящие в вышеупомянутые камеры.

Предлагаются две основные конструкции устройства: либо радиальные пазы выполняются достаточно глубокими, чтобы заходить за крюкообразную часть корпуса, либо они имеют коллекторные части с отверстиями; последний из этих вариантов легко может быть использован для калибровки потока обдува (посредством соответствующего подбора проходного сечения радиальных пазов или отверстий), а также для успокоения газа в камере, находящейся ниже по потоку (после прохождения газом через узкие отверстия).

Другие отличительные особенности настоящего изобретения будут рассмотрены в следующем ниже описании со ссылками на прилагаемые чертежи, иллюстрирующие некоторые примеры осуществления данного изобретения:

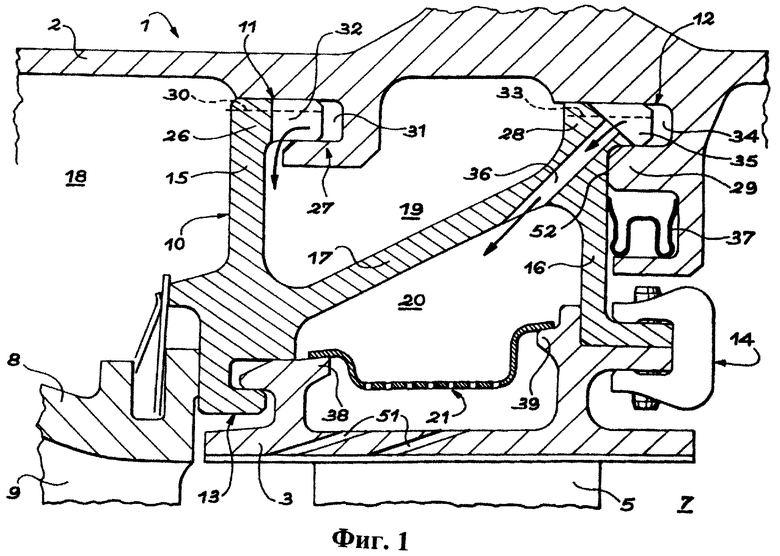

Фиг.1 изображает в разрезе крепежную вставку, выполненную согласно настоящему изобретению, а также соединенные с ней детали.

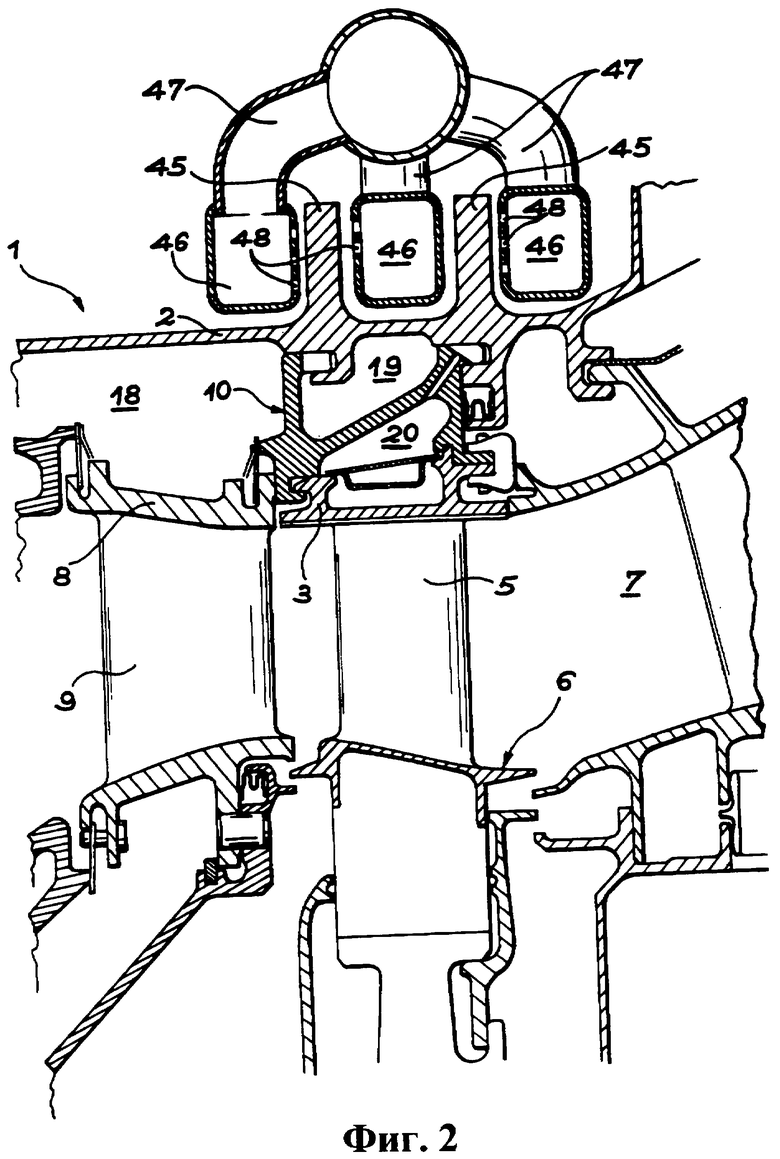

Фиг.2 - в разрезе, вторую воздушную вентиляционную систему, применяемую совместно с вариантом исполнения крепежной вставки по фиг.1.

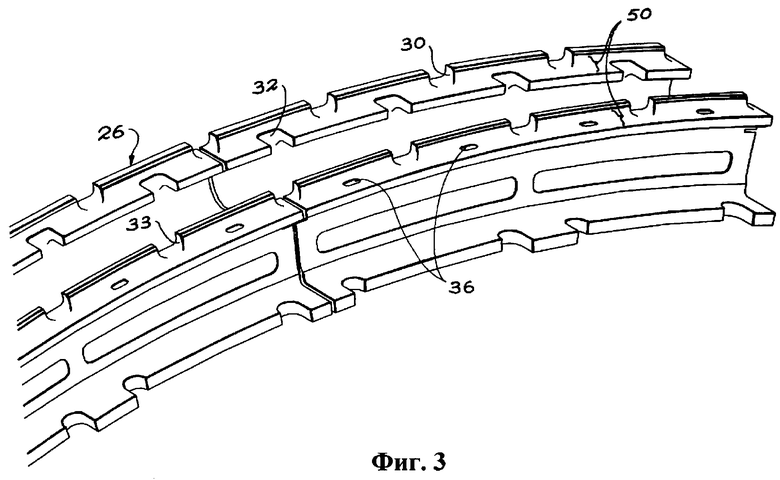

Фиг.3 - крюкообразные части крепежной вставки, изометрия.

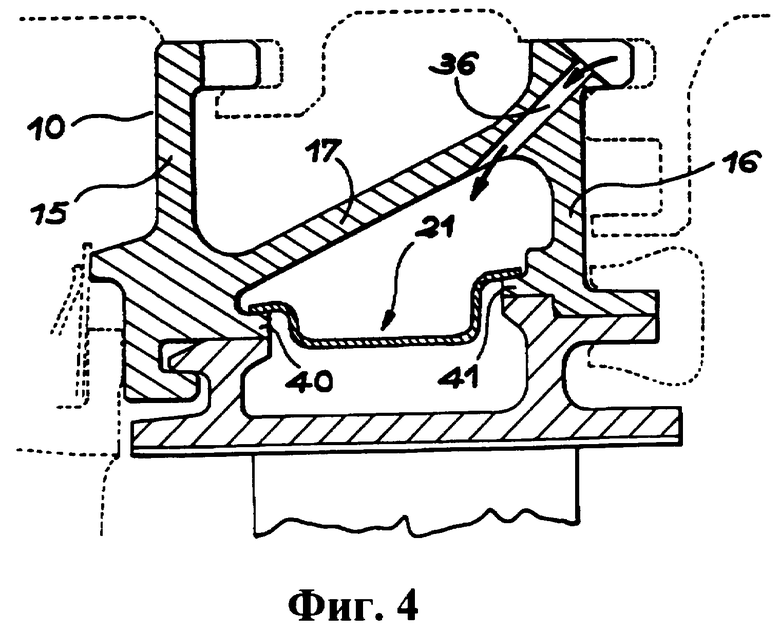

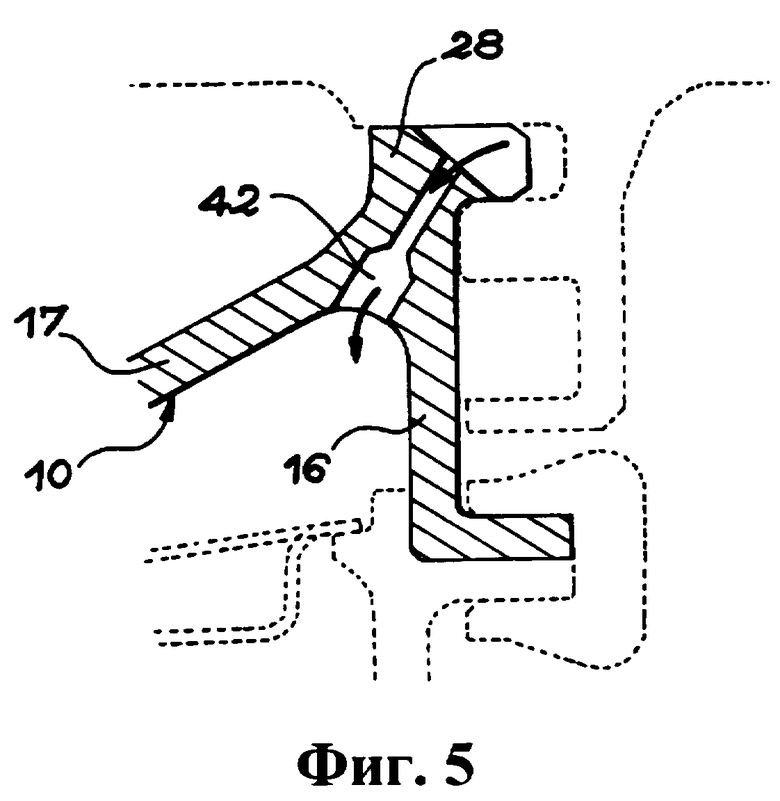

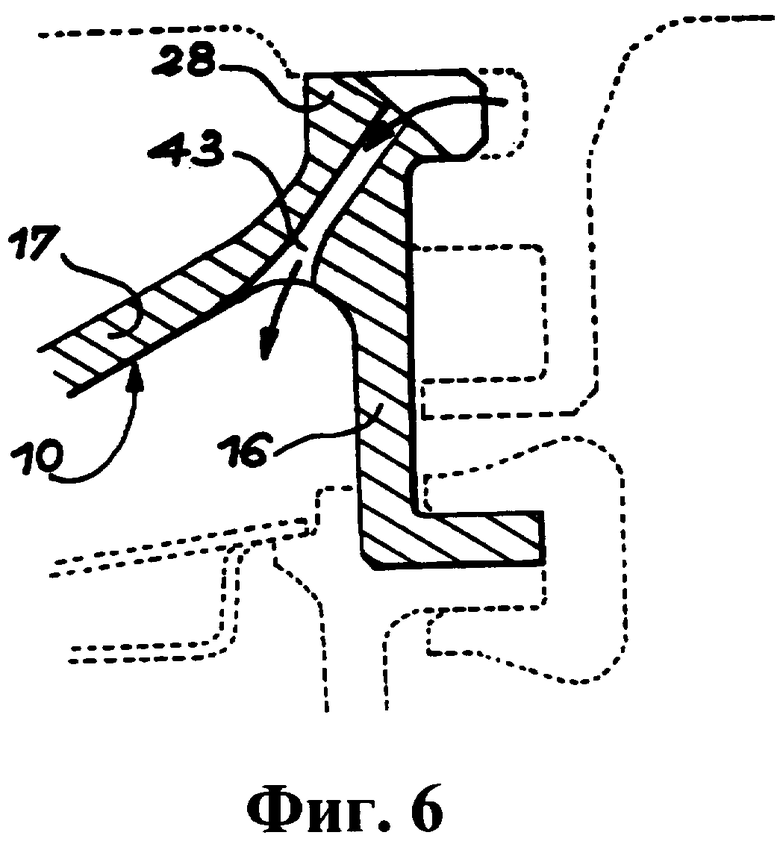

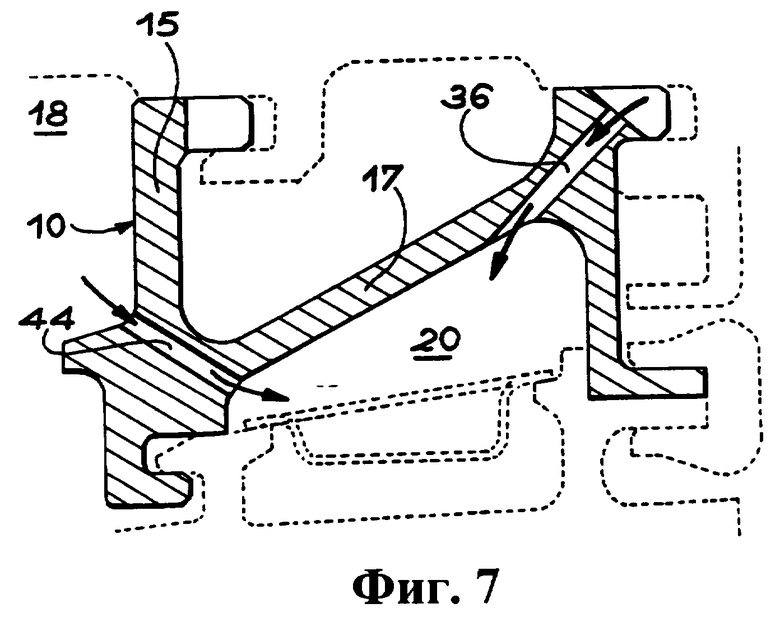

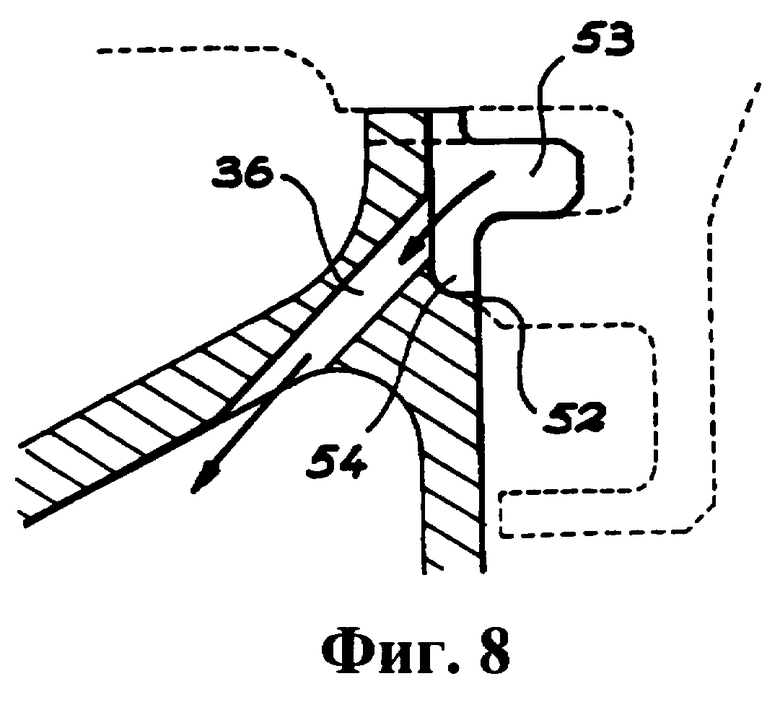

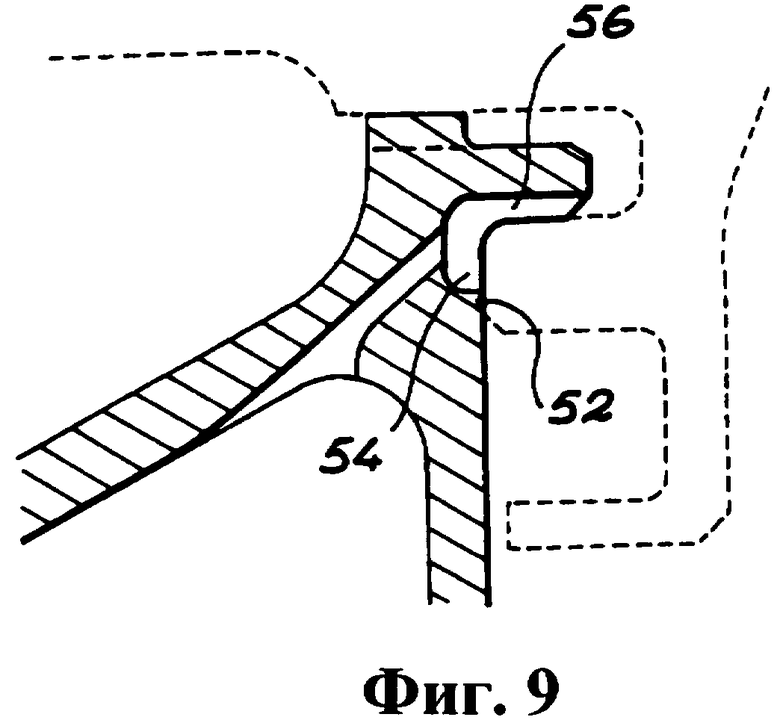

Фиг.4, 5, 6, 7, 8 и 9 - схематически в разрезе варианты выполнения отверстий, дополняющих систему вентиляции и повышающих эффективность ее действия.

На фигуре 1 изображен в разрезе фрагмент статора 1 газовой турбины и некоторые его элементы, изображенные также на фигуре 2. Статор 1 включает корпус 2, охватывающий с внешней стороны кольца 3, расположенные напротив подвижных лопаток 5 ротора 6 на одном с ними уровне внутри канала 7, по которому проходит газовый поток, и при этом кольца 3 чередуются с другими кольцами 8, поддерживающими неподвижные лопатки 9, находящиеся в канале 7. Газовые турбины включают в свой состав несколько последовательно расположенных колец 3 и 8, но только по одному кольцу каждого вида показано на фрагменте, изображенном на фигурах 1 и 2, причем настоящее изобретение относится в данном случае только лишь к кольцу 3.

Крепежные вставки 10 крепят кольца 3 к корпусу статора 1 соединения, образованные посредством зацепления между собой парных крюкообразных частей, которые будут рассмотрены более подробно в приведенном ниже описании, связывают крепежную вставку 10 со статором 1 спереди и сзади; эти части обозначаются номерами позиций соответственно 11, 12, 13 и 14. Ставится задача уменьшить люфт между кольцом 3 и подвижными лопатками 5 во время работы газовой турбины. Свежие газы, образующиеся в компрессоре, находящемся выше по потоку через турбину, отводятся с тем, чтобы обеспечить обдув кольца 3 снаружи с подачей газов на его поверхность, находящуюся с противоположной стороны относительно подвижных лопаток 5. Поскольку крепежная вставка 10 включает в свою конструкцию поперечную стенку 15, находящуюся спереди между сочленениями 11 и 13, поперечную стенку 16, находящуюся сзади между сочленениями 12 и 14, и промежуточную пересекающую косую стенку 17, соединяющую обе ранее указанные стенки между собой и проходящую наклонно, по существу, между сочленениями 13 и 12, вентиляционные газы, пропускаемые внутри корпуса 2 на обдув колец 3 и 8, сначала проходят через первую камеру 18, расположенную спереди стенки 15, а затем через промежуточную камеру 19, расположенную между стенкой 15 и промежуточной стенкой 17, и, наконец, поступают в находящуюся ниже по их потоку камеру 20, расположенную между промежуточной стенкой 17 и кольцом 3. Эта находящаяся ниже по потоку камера 20 еще ограничена задней стенкой 16. Она разделена заслонкой, имеющей выполненные в ней отверстия, либо комбинированной заслонкой 21, составленной из нескольких таких заслонок, которая, как известно из предшествующего уровня техники в данной области, способствует обеспечению более равномерного обдува (см., например, описание изобретения к патенту США №5273396). Поток, направляемый на обдув через камеры 18, 19 и 20, прекращается на задней стенке 16, и, начиная отсюда, образуется совершенно другая газовая среда.

Средствами, обеспечивающими прохождение потока газов от компрессора через камеры 18, 19, а затем и 20, согласно настоящему изобретению, являются отверстия, проходящие, в основном, насквозь через сочленения 11 и 12. Последующее описание будет вестись со ссылками на фигуру 3.

Сочленение 11 проходит по кромке передней стенки 15, изогнутой в направлении потока (или назад) с образованием при этом крюкообразной части 26 крепежной вставки, и выступающей части корпуса 2, оконечность которой изогнута в направлении против потока (или по направлению вперед) с образованием при этом соответствующей крюкообразной части 27 корпуса. Аналогичным образом задняя и промежуточная стенки 16 и 17 имеют общую для них оконечность, обращенную своим выступом назад и образующую при этом крюкообразную часть 28 крепежной вставки, тогда как еще одна выступающая часть корпуса 2 изогнута вперед с образованием при этом соответствующей крюкообразной части 29 корпуса. Крюкообразные части 26 и 28 крепежной вставки вводятся между корпусом 2 с их наружной стороны и соответствующими крюкообразными частями 27 и 29 корпуса с их внутренней стороны.

Крюкообразная часть 26 крепежной вставки, расположенная спереди, не является по своей конструкции сплошной или непрерывной. Она имеет параллельные друг другу продольные пазы 30, равномерно распределенные по ее окружности и прорезающие ее насквозь от наружной поверхности, проходя при этом от находящейся выше по потоку камеры 18 в пространство 31, находящееся между оконечностью крюкообразной части 26 крепежной вставки и крюкообразной частью 27 корпуса; кроме того, крюкообразная часть 26 крепежной вставки снабжена также параллельными радиальными пазами 32, равномерно распределенными по окружности крюкообразной части 26 и расположенными каждая, по существу, посередине между соседними продольными пазами 30, причем эти радиальные пазы 32 имеют достаточно большую глубину, чтобы заходить за крюкообразную часть 27 корпуса по стенке 15; пространства 31 и 34, образующиеся между оконечностями крюкообразных частей 26 и 28 крепежной вставки и соответствующими крюкообразными частями 27 и 29 корпуса будут лучше отвечать своему назначению, если их сечение увеличить, выполнив канавки 50 (показанные на фигуре 3) на наружных поверхностях крюкообразных частей 26 и 28 крепежной вставки с той их стороны, с которой располагаются соответствующие крюкообразные части 27 и 29 корпуса, а также удлинив продольные пазы 30 и 33. Наличие канавок 50 дает ряд преимуществ: уменьшает поверхности соприкосновения крепежной вставки и корпуса, что сопровождается меньшей вероятностью возникновения перегрева корпуса вследствие теплопроводности; улучшает контроль потока циркулирующего воздуха, т.к. разброс при выполнении канавок 50 меньше, чем при изготовлении днища впадины крюкообразных частей корпуса; улучшает контроль за радиальной скоростью воздушного потока и процессом конвективного теплообмена, увеличивает поверхности конвективного теплообмена для корпуса статора 1 и, тем самым, обеспечивает лучший контроль потока тепла и его однородность.

Теплообмен происходит в пространствах 31 и 34. Этот теплообмен регулируется посредством увлажнения поверхности корпуса статора 1 поступающим газом; изменения скорости кругового воздушного потока; изменения числа продольных пазов 30 и 33 и, следовательно, длины пути, проходимого газом в круговом направлении.

Сообщение меду камерами 18 и 19 обеспечивается следующим образом: подаваемые на обдув газы проходят по продольным пазам 30, а затем через пространство 31, где они рассеиваются, и, наконец, выходят через радиальные пазы 32.

Пазы 30 и 32, которые ослабляют конструкцию и концентрируют механическое напряжение, выполняются только в крюкообразных частях сочленения 11, т.е. в кромочных частях, где мала вероятность возникновения повышенных механических напряжений. Движение рассеиваемого потока через пространство 31 способствует регулированию кругового потока газа, проходящего в турбине для обдува. В результате изменений направления потока происходит уменьшение нагрузки, что благоприятно сказывается на эффективности обдува. Выброс газов происходит в центростремительном направлении к кольцу 3.

Пазы выполняются только в крюкообразной части 26 крепежной вставки. Однако приемлемые результаты могут быть получены также и в том случае, если радиальные пазы выполнены в крюкообразной части 27.

Аналогичными средствами можно соединить камеры 19 и 20. Продольные пазы 33, аналогичные пазам 30 в крюкообразной части 26, выполняются в крюкообразной части 28 крепежной вставки, расположенной сзади. Между оконечностью крюкообразной части 28 крепежной вставки и крюкообразной частью 29 корпуса образуется пространство 34. Подаваемые на обдув газы поступают в пространство 34, направляясь к радиальным пазам 35, выполненным в промежутках между соседними продольными пазами 33. Эти радиальные пазы не сообщаются непосредственно с находящейся ниже по потоку камерой 20, а соединены с ней через отверстия 36, число которых может быть различным в зависимости от количества радиальных пазов 35, на каждый из которых приходится по одному отверстию. Отверстия 36 проходят в направлении камеры 20 насквозь через крепежную вставку 10 в зоне сопряжения ее стенок 16 и 17. При таком расположении этих отверстий обеспечивается получение таких же характеристик и тех же самых преимуществ, как и для рассмотренного выше сочленения 11. Отверстия 36 направлены наклонно под углом, что создает довольно значительную центростремительную составляющую, направляющую поток вентиляционных газов на обдув к кольцу 3. Пазы 33 могут так же, как и в рассмотренном выше случае, выходить в соответствующие канавки 50, которые как бы являются их продолжением в направлении пространства 34. Обдув кольца 3 вентиляционными газами осуществляется с еще большей равномерностью при их пропускании через заслонку 21, прежде чем они выйдут в обход нее через неплотности соединений в конструкции или же через выпускные каналы 51, предусмотренные в кольце 3, и попадут в основной канал 7. Ограничительный упор на оконечности крюкообразной части 29 корпуса располагается позади задней стенки 16 и обеспечивает образование пространств, обозначенных позициями 31 и 34. Кольцо 8, расположенное далее в направлении против потока в основном канале, прижато к передней стенке 15 в зоне расположения сочленения 13. Уплотнительный компенсатор 37, установленный в канавке крюкообразной части 29 и поджимаемый задней стенкой 16, обеспечивает герметичность сочленения 12 по направлению основного потока. В своем поперечном сечении этот уплотнительный компенсатор имеет три лепестка, размещенных в один ряд, и по этой причине он именуется омегообразным стыковым компенсатором. Герметичность соединения уплотнительного компенсатора 37 и крюкообразной части 29, по существу, удваивается за счет контактной плоскости 52 крюкообразной части корпуса, прижимающейся к задней стенке 16 с образованием при этом линии уплотнения. Радиальные пазы 35, отверстия 36, 42 и 43 конструктивно выполняются таким образом, что они не нарушают этой линии уплотнения, обеспечивая при этом требуемое сообщение пространства 34 с камерой уплотнительного компенсатора 37. Варианты осуществления изобретения, представленные на фигурах 8 и 9, позволяют добиться того же результата. Как показано на фигуре 8, радиальные пазы 53 (выполненные вместо пазов 35) удлинены проточкой части 54 задней стенки 16 для того, чтобы обеспечить доступ к отверстиям 36, что сопровождается соответствующим уменьшением ширины контактной плоскости 52, но не полным ее устранением. Как показано на фигуре 9, пазы 56 (выполняемые вместо пазов 35 или 53) проходят только по внутренней поверхности крюкообразной части 28 крепежной вставки спереди относительно крюкообразной части 29 корпуса, в результате чего удлиняется путь, проходимый газами до поступления в полость 34. Возможны также и другие технические решения. Наличие полости 54 в задней стенке 16 обеспечивает поступление воздуха в отверстия.

Для повышения эффективности в качестве заслонки 21 может использоваться пластина, имеющая множество отверстий. Она может быть прикреплена либо к кольцу, либо к крепежной вставке. Обычно заслонка 21 подвешивается к кромкам 38 и 39 кольца 3 (как показано на фигуре 1). При благоприятном направлении потока вентиляционных газов заслонку 21 можно разместить ближе к входу в камеру 20, через который в нее поступают газы, с опорой на кромки 40 и 41 крепежной вставки 10, расположенные соответственно на ее стенках 15 и 16, как показано на фигуре 4.

Отверстия 36, как показано на чертежах, имеют постоянное проходное сечения. Однако вместо таких отверстий могут выполняться также и постепенно расширяющиеся отверстия, проходное сечение которых увеличивается по направлению потока к камере 20, либо отверстия 42 со ступенчатым профилем сечения, как показано на фигуре 5, либо даже сопловые отверстия 43, имеющие сопловые части, выполненные внутри них, с изменением диаметра, как показано на фигуре 6. Такие отверстия 42 и 43 могут располагаться аналогично отверстию 36. При этом, подбирая соответствующим образом диаметры на входе и выходе этих отверстий, можно осуществлять калибровку потока вентиляционных газов на входе (выбирая меньшее значение диаметра на входе) и изменять эффективность процесса успокаивания потока при его выходе в камеру 20 (выбирая большее значение диаметра этих отверстий на выходе), благодаря чему обеспечивается более равномерное поступление газов к заслонке 21.

Данное изобретение может применяться также в сочетании с уже известными средствами для соединения камер между собой, к примеру, такими, каковыми являются отверстия 44, показанные на фигуре 7, выполненные между камерой 18 и камерой 20, проходящие насквозь через крепежные вставки 10 в зоне сочленения поперечных стенок 15 и 17. В этом случае настоящее изобретение позволяет в значительной мере уменьшить эффект механического ослабления, возникающий из-за отверстий 44, так как делает возможным уменьшить их количество.

Как видно из фигуры 2, статор может быть оснащен наружными ребрами 45, перед или между которыми располагаются распределительные камеры 46 другой газовентиляционной сети, образующей холодный источник вентиляционных газов, причем эти распределительные камеры 46 соединяются с подводящими трубами 47, предназначенными для обеспечения циркуляции газов. Струи газа направляются из распределительных камер 46 к ребрам 45 через продувочные отверстия 48. На практике второй поток вентиляционных газов, направляемых на обдув, обычно отбирается от части компрессора, расположенной выше по потоку, чем та часть, где отбирается первый поток. Благодаря этому газ во втором потоке является более свежим. Процесс регулировки диаметра статора в этом случае включает в себя комбинированное регулирование обоих вентиляционных потоков, подаваемых на его обдув. В результате такого комбинирования достигается повышенная точность регулировки.

Устройство для регулирования диаметра статора газовой турбины содержит статор, включающий кольца, ограничивающие основной канал для прохождения потока газов и расположенные напротив подвижных лопаток ротора, и один корпус, окружающий кольца. Кольца крепятся к корпусу при помощи крепежных вставок, каждая из которых включает в себя, по меньшей мере, стенку, простирающуюся от корпуса до одного из колец и отделяющую две камеры. Стенка имеет наружную кромку, изогнутую крюкообразно и образующую часть крепежной вставки, входящую в зацепление в промежутке между основной частью корпуса и соответствующей выступающей частью корпуса, изогнутой крюкообразно. Между камерами проделаны соединяющие проходы, по которым протекает поток газов, находящихся под давлением. По меньшей мере, один проход образован радиальными и продольными пазами в сочленении крюкообразных частей корпуса и крепежной вставки между собой. Радиальные пазы выполнены в крюкообразной части крепежной вставки, расположены между продольными пазами и выходят в камеры. Изобретение позволяет обеспечить равномерный обдув поверхности колец статора без ослабления элементов устройства, в которых выполнены отверстия для прохода потока газа. 10 з.п. ф-лы, 9 ил.

| US 5273396 A, 28.12.1993 | |||

| Способ выделения первичных спиртов | 1974 |

|

SU555082A1 |

| US 4650394 A, 17.03.1987 | |||

| EP 0516322 A1, 02.12.1992 | |||

| US 4573866 A, 04.03.1986 | |||

| RU 94042009 A, 20.10.1996 | |||

| US 4177004 A, 04.12.1979 | |||

| ТУРБИНА | 1997 |

|

RU2136896C1 |

Авторы

Даты

2007-01-27—Публикация

2001-01-12—Подача