Группа изобретений относится к авиационным газотурбинным двигателям и газотурбинным установкам, а именно к механическим устройствам регулирования радиального зазора между концами рабочих лопаток ступени ротора компрессора или турбины и корпусом газотурбинного двигателя.

На различных режимах полетного цикла: запуске, прогреве, рулежке, взлете, наборе высоты, крейсерском режиме, снижении, заходе на посадку, полете по глиссаде, реверсу тяги, останове и при переходе с одного режима на другой и даже при постоянном режиме работы при изменении условий полета радиальные зазоры между концами рабочих лопаток ротора и корпусом газотурбинного двигателя изменяются.

Увеличение радиального зазора на 1% (см. Кузнецов Н.Д., Данильченко П.Д., Резник В.Е. Управление радиальными зазорами в турбокомпрессорах авиационных ГТД. - Гос. комитет РСФСР по делам науки и высшей школы. СГАУ. Учебное пособие. Самара, 1991. - 109 с.) снижает КПД КВД и турбины ВД приблизительно на 2% и увеличивает удельный расход топлива до 7%, снижает коэффициент запаса газодинамической устойчивости ΔKy на 3%, а у двигателей с малыми размерами проточной части, например, у двигателя RB 199, у которого высота лопаток на выходе из КВД hл=19 мм, увеличение радиального зазора на 1% приводило к снижению ΔKy на 8%.

Выбор величины радиального монтажного зазора, гарантирующей отсутствие задевания рабочих лопаток ротора о статор на всех режимах работы двигателя, не обеспечивает оптимальные максимальные величины радиальных зазоров на режиме с наибольшей наработкой (крейсерском режиме), при которых удельный расход топлива остается экономически приемлем.

Для обеспечения возможности выбора целесообразных величин радиальных зазоров, поверхности статора, образующие эти зазоры, покрывают слоем истираемого материала.

Авиационные двигатели, находящиеся в эксплуатации, после некоторого периода времени часто подвержены образованию больших зазоров, как засчет истирания перьев лопаток, так и засчет износа истираемого слоя.

Кроме того, радиальные зазоры могут изменяться на переходных и стационарных режимах работы двигателя из-за различных в каждый момент времени величин рабочих и тепловых деформаций этих узлов, возникающих из-за разности их упругих свойств и условий нагружения, скоростей нагрева ротора и статора, определяемых различными теплофизическими свойствами их материалов (теплопроводности, теплоемкости), геометрии, габаритных размеров, различных условий конвективного теплопереноса при обтекании этих узлов, различных коэффициентов теплового линейного расширения их материалов.

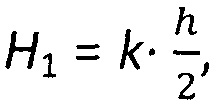

На фиг. 1, взятой из книги (см. Данильченко В.П., Лукачев С.В., Копылов Ю.Л. [и др.]. Проектирование авиационных газотурбинных двигателей. - Самара, Изд-во СНЦ РАН, 2008. - 619 с.) показан характер изменения тепловых деформаций ступени ротора и статора и изменение радиального зазора в полетном цикле в случае, типичном для ТРД.

На переходных режимах, малом газе, взлетном режиме, крейсерском режиме скорость нагрева тонкостенного статора выше скорости нагрева массивного ротора и тепловая деформация статора на всех этих режимах больше тепловой деформации ротора и радиальный зазор между концами рабочих лопаток ротора и статора на этих режимах увеличивается. При переходе от крейсерского режима к малому газу и к останову двигателя скорость охлаждения статора по тем же причинам больше скорости охлаждения ротора и радиальный зазор резко уменьшается и возникает опасность врезания рабочих лопаток в статор двигателя.

Эта опасность еще более усугубляется засчет вытяжки рабочих лопаток и мест их крепления в поле центробежных сил и упругих деформаций ротора и статора под действием динамических и статических нагрузок.

Каждый разработчик авиационных ГТД сталкивается с необходимостью создания у двигателя эффективной системы управления радиальными зазорами, позволяющей избежать аварийных ситуаций в этих опасных случаях.

Системы управления радиальными зазорами делятся на тепловые и механические. В тепловых системах радиальные зазоры между концами рабочих лопаток ротора и статором регулируются засчет изменения интенсивности нагрева / охлаждения статора или статора и ротора. В механических - смещением деталей статора, ограничивающих этот зазор. Тепловые системы в свою очередь делятся на пассивные и активные. Механические системы выполняются только активными.

Пассивное регулирование осуществляется автоматически без каких-либо сигналов обратной связи и программного управления величинами радиальных зазоров в соответствии с этими сигналами. Активное регулирование также осуществляется автоматически, но по сигналам обратной связи, поступающим от датчиков, например, датчиков, измеряющих зазор, по командам управляющего устройства, например, бортового компьютера.

В современных авиационных газотурбинных двигателях применяется только тепловое регулирование радиальных зазоров между концами рабочих лопаток ротора и статором - пассивное и активное.

Достоинством такого регулирования, определившим его использование в современных ГТД, является простота его осуществления (особенно пассивного), получающаяся прежде всего засчет использования рабочей среды ГТД - сжатого охлаждающего воздуха, регулирование радиальных зазоров сразу у требуемого числа ступеней компрессора, а также использование воздуха, охлаждающего внутренний корпус и на другие цели.

Кроме того, следует отметить, что у авиационных ТРДД при работе двигателя на крейсерском режиме радиальный зазор обычно больше монтажного радиального зазора засчет большей, чем у ротора тепловой деформации корпуса и перепада, давления на внутреннем корпусе, и без обдува его охлаждающим воздухом из второго контура может недопустимо снизить кпд компрессора.

К недостаткам теплового регулирования относится недостаточная точность поддержания зазоров, так как их величина имеет сложную нелинейную зависимость от режимов работы двигателя и требуется более гибкое реагирование на температурное состояние двигателя. Кроме того, на переходных режимах температура и расход охлаждающего воздуха может иметь неоднозначный характер, определяемый направлением переходного режима - набор или сбрасывание оборотов двигателя.

Холодный воздух, забираемый из первых ступеней компрессора для охлаждения деталей корпуса с целью регулирования радиальных зазоров, оказывается малоэффективным для близлежащих ступеней. Поэтому холодный воздух первых ступеней рационально может быть использован только для наружного обдува корпусных деталей последних ступеней компрессора при условии их надежной герметизации. Наружный обдув отличается повышенной инерционностью, что ухудшает быстродействие системы поддержания минимальных радиальных зазоров. Нерегулируемый наружный обдув может оказаться неэффективным также и потому, что требует большого количества воздуха, отбираемого из проточной части на охлаждение (1,5-2 и более процентов). Такие затраты воздуха на обдув могут оказаться приемлемыми только в случае если воздух после обдува корпуса повторно используется на другие цели, например, на охлаждение турбины, реактивного сопла и т.д.

Как уже указывалось, разработкой систем теплового активного регулирования радиальных зазоров турбин авиационных ГТД занимаются практически все ведущие авиационные фирмы, разрабатывающие новые конструкции авиационных двигателей. В последнее время в этих разработках новым перспективным направлением в совершенствовании систем теплового активного управления радиальными зазорами являются системы, предложенные в ряде последних опубликованных иностранных и отечественных патентов, в которых с целью расширения диапазона регулирования зазоров, повышения точности и гибкости этого регулирования предложено кольцевой элемент, охватывающий рабочие лопатки ступени турбины с радиальным зазором, не только охлаждать на форсируемых режимах, но и нагревать на дросселируемых режимах полетного цикла специальным нагревателем - резистивным, или индукционным, или СВЧ.

Но в настоящее время ни одна из известных конструкций турбин с такой системой теплового активного регулирования радиальных зазоров не обеспечивает бесспорного преимущества на всех режимах полетного цикла по сравнению с другими предложенными такими системами. И эти системы, по нашему мнению, нуждаются в дальнейшем усовершенствовании. По-видимому, это пока является одной из причин отсутствия таких систем в конструкциях авиационных ГТД, находящихся в эксплуатации.

Отметим, что системам теплового регулирования радиальных зазоров посвящена весьма обширная научная и патентная литература, обсуждение которой здесь ограничим вышесказанным, так как хотя системы теплового регулирования решают ту же задачу, что и наше предложение, они решают эту задачу другими физическими средствами и способами, и поэтому не являются близкими аналогами нашему предложению.

Основными достоинствами механической системы управления радиальными зазорами являются малая инерционность системы (быстродействие), высокая точность и гибкость системы, широкий диапазон регулирования величины радиального зазора. Эти достоинства обеспечивают менее жесткие требования к согласованию температурных расширений ротора и статора, к разности скоростей нагрева этих узлов. Это в свою очередь позволяет использовать для статора более тонкостенные детали, т.е. уменьшить массу статора. Другие достоинства этих систем см. ниже. Малая инерционность этих систем особенно ценна для ГТД военных самолетов, совершающих маневры с быстродействующими большими перегрузками. Именно механические системы управления способны успеть адекватно отреагировать на быстрое изменение этих зазоров при маневре самолета.

Недостатком известных механических устройств управления радиальными зазорами является то, что они выполняются отдельно для каждой ступени компрессора и турбины. Хотя известны мероприятия, а также наши предложения, позволяющие отчасти компенсировать этот недостаток (см. ниже).

Кроме того, этот недостаток компенсируется еще и следующими обстоятельствами:

механическое устройство конструктивно совместимо с тепловой системой управления радиальными зазорами, выполненной сразу для всех остальных ступеней компрессора или турбины;

оно вполне конкурентно с тепловым устройством управления радиальными зазорами со специальным нагревателем, которое также выполняется для отдельной ступени;

как уже указывалось, у двигателей с малыми размерами проточной части, например, у двигателя RB 199, у которого высота лопаток на выходе из КВД hл=19 мм, по нашему мнению, требование к точности и гибкости управления радиальными зазорами последней ступени КВД могут оказаться столь высокими, что применение в этом случае механического устройства для регулирования этих зазоров может оказаться наиболее оптимальным вариантом.

По нашему мнению, ни одно из известных нам запатентованных механических систем управления радиальными зазорами (около трех десятков патентов, начиная с 1962 года) не лишено существенных недостатков (см. ниже), препятствующих внедрению этих разработок на двигатели, и задача создания высоко эффективной механической системы управления радиальными зазорами, пригодной для постановки на авиадвигатель, продолжает оставаться актуальной. Более того, по нашему мнению, эти системы могут появиться на современных авиационных ГТД уже в ближайшие годы.

Рассмотрим только научную и патентную литературу, в которой описаны наиболее продвинутые механические устройства управления радиальными зазорами, по технической сущности являющиеся близкими аналогами нашим предложениям.

Известно устройство управления радиальными зазорами между рабочими лопатками ротора компрессора и статором (см. Sub - Project 4 Active Core, Dr. Stephan Bock, MTU Aero Engines, European Engine Technology Workshop, NEWAC, Warsaw, 2-3 June 2009, стр. 9), выполненное в виде двух концентричных тонкостенных колец, соединенных множеством тонкостенных наклонных упругих стоек, равно распределенных по окружности, наружное кольцо закреплено в корпусе компрессора, а внутреннее кольцо, с радиальным зазором охватывающее рабочие лопатки ступени ротора компрессора, выполнено разрезным и составлено из отдельных сегментов. Каждый сегмент внутреннего кольца в середине пролета шарнирно соединен с концом рычага, выполненного в виде уголка, который в своей средней части шарнирно закреплен на опоре, закрепленной на наружном кольце, с возможностью качательного движения относительно оси этой опоры. Другой конец рычага шарнирно скреплен с приводом, который также шарнирно скреплен с опорой, закрепленной снаружи корпуса компрессора. Датчики, измеряющие радиальный зазор, закреплены на наружном кольце, по одному в конце пролета каждого сегмента. По командам управляющего устройства в соответствии с сигналами датчиков приводы упруго смещают каждый сегмент внутреннего кольца в радиальном и окружном направлении на заданные расстояния, упруго сдеформировав стойки.

Недостатком этого устройства управления радиальными зазорами являются его конструктивная и технологическая сложность, обусловленная прежде всего конструктивной и технологической сложностью изготовления узла, с радиальным зазором охватывающего рабочие лопатки ступени ротора компрессора. Отдельный самостоятельный привод каждого сегмента, хотя и повышает точность и гибкость устройства управления, но существенно усложняет не только конструкцию самого устройства и всей системы управления радиальными зазорами, но и ухудшает массовую характеристику устройства. Другим существенным недостатком этого устройства управления радиальными зазорами является то, что для обеспечения потребного качательного движения привода со штоком отверстие в корпусе компрессора под шток приходиться выполнять с диаметром, большим диаметра штока, и через зазоры в этих отверстиях будет непроизводительно утекать сжатый воздух из этой ступени компрессора, что на столько, по - видимому, может снизить кпд компрессора, что его повышение засчет работы устройства управления радиальными зазорами окажется нецелесообразным.

На сегменты внутреннего кольца действует динамическая нагрузка, в том числе и в виде бегущей в окружном направлении волны, что может вызывать крутильные колебания каждого сегмента внутреннего кольца относительно шарнира, которым сегмент крепится к рычагу, и ввиду отсутствия специальных эффективных демпферов в этом устройстве эти колебания не будут гаситься и при целесообразном числе сегментов, например, 4-х пролеты занимаемые сегментами будут большими и амплитуда перемещения концов сегмента может оказаться настолько большой, что произойдет врезание рабочих лопаток в сегмент или даже произойдет поломка лопатки или сегмента.

К числу недостатков этого устройства следует отнести и то, что вследствие негерметичности стыков сегментов, отверстий для прохода штоков оно непригодно для использования его в турбинах ГТД.

Отметим также, что из-за конструктивной сложности этого устройства сложно создание методики расчета аварийных ситуаций и отстройки от них, а еще из-за технологической сложности изготовления узла, охватывающего рабочие лопатки, сложна и дорога экспериментальная доводка этого устройства.

По-видимому, эти недостатки устройства и явились причиной того, что это предложение так и осталось project-ом.

Известно механическое устройство управления радиальными зазорами по концам рабочих лопаток ротора (см. Blade tip clearance control apparatus using cam - actuated shroud segment positioning mechanism. Robert J. Corsmeier, Ambrose A. Hauser. General Electric Compani. US Patent 5,049,033. Sep.17, 1991), содержащее патрубки с фланцем на конце, радиально и равномерно расположенные по окружности, выполненные заодно целое с внешним корпусом компрессора или турбины, втулки, запрессованные в патрубки до упора в их фланец, механизмы позиционирования, поворотные рычаги для приведения в действие этих механизмов, свободно одетые на выступающие концы втулок до упора в их фланцы с возможностью поворота относительно продольной оси механизма позиционирования, поворотное кольцо, шарнирно связанное со всеми поворотными рычагами и приводом, поворачивающим его относительно продольной оси двигателя. Каждый механизм позиционирования состоит из стержня, установленного во втулке с возможностью смещения вдоль продольной оси механизма к продольной оси двигателя и от нее, шайбы, неподвижно закрепленной на конце стержня, опирающейся опорной поверхностью, на ответную поверхность головки рычага, причем эти поверхности выполнены в виде витка спирали, спрофилированной так, что шайба и рычаг образуют кулачковый механизм, где кулачком служит головка рычага, и двух сегментов, образующих кольцо вместе с сегментами других механизмов позиционирования, охватывающее рабочие лопатки ротора с радиальным зазором, и своими концами шарнирно скрепленных со стержнем с, помощью осей, выполненных в виде пальцев, неподвижно закрепленных в сегментах и свободно с зазором установленных в отверстиях стержня. Кроме того, каждый механизм позиционирования имеет упругий элемент, выполненный из проволоки, согнутой в виде дуги эллипса, закрепленный на патрубке своими концами, отогнутыми в канавку на фланце патрубка, и зафиксированный с натягом в канавке на торце стержня. Шарнирное соединение поворотного рычага с поворотным кольцом выполнено в виде шарового шарнира, имеющего также возможность смещаться вместе с рычагом относительно кольца вдоль оси, закрепленной в кольце. Такое соединение поворотного рычага с кольцом позволяет при повороте кольца исключить смещение рычага в радиальном направлении, вдоль продольной оси механизма позиционирования, и при этом исключает упругие скручивание и изгиб рычага.

Хотя кинематическая схема этого устройства в принципе вполне работоспособна, само устройство имеет ряд существенных недостатков, скрытых в деталях.

В современных авиационных ГТД для установки надлежащей величины радиального зазора не только на стационарных, но и переходных режимах полетного цикла необходимо обеспечить смещение механизма позиционирования (сегментов) вдоль его продольной оси у компрессора на 2-4 мм, а у турбины до 5-ти и более мм (см. Данильченко В.П., Лукачев С.В., Копылов Ю.Л. [и др.]. Проектирование авиационных газотурбинных двигателей. - Самара, Изд-во СНЦ РАН, 2008. - 619 с.). Для обеспечения такого смещения стержня механизма позиционирования потребуется радиальный зазор между пальцем и ответным отверстием в стержне 1 мм и более. Следовательно, при колебании сегментов конец сегмента может смещаться к центру ротора на 2 мм и более, что в несколько раз больше оптимального значения радиального зазора по концам рабочих лопаток на любом из режимов полетного цикла и может привести не только к врезанию рабочих лопаток в сегмент, но и поломке лопаток и сегмента.

Хотя этого недостатка достаточно, чтобы отказаться от постановки этого устройства на двигатель, рассмотрим другие, по нашему мнению, существенные недостатки этого устройства, так как это поможет сформулировать техническую задачу нашего предложения.

На упругий элемент устройства, установленного на последней ступени КВД современного ГТД действует статическая сила N=F⋅πк+s⋅C+Р, где F - площадь поперечного сечения части стержня, расположенной внутри втулки, πк - давление воздуха в последней ступени компрессора, s - величина смещения стержня, С - жесткость упругого элемента, Р - сила, созданная преднатягом упругого элемента. Нами выполнена оценка поперечного сечения и габаритных размеров упругого элемента с учетом, что у современных авиационных ГТД πк может достигать 5-ти МПа, s=4 мм, F=2,8 см2 (было принято, что диаметр стержня равен 20 мм, что вполне конструктивно) и сила Р немного больше силы F⋅πк. В результате получено, что при обеспечении прочности упругого элемента площадь его поперечного сечения должна быть больше 1 см2. Упругий элемент с таким поперечным сечением нельзя закрепить на патрубке, описанным в патенте способом. Для закрепления упругого элемента на патрубке потребуется специальное крепление, которое займет весьма большой размер под фланцем патрубка в направлении его продольной оси. А это фактически обесценивает другой вариант устройства этого патента с уменьшенным радиальным размером патрубка, так как из-за применения требуемого крепления упругого элемента к патрубку значительно уменьшить этот размер не удастся. Кроме того, по нашим оценкам, габаритный размер такого упругого элемента в направлении, перпендикулярном продольной оси стержня, относительно велик и неконструктивен, и упругий элемент не демпфирует колебания сегмента и вопреки утверждению авторов патента вряд ли способен предотвратить дребезг устройства, а выбор такой конструкции упругого элемента вряд ли можно считать удачным.

Через зазоры в отверстиях, между втулкой и стержнем, будет непроизводительно утекать сжатый воздух из ступени компрессора с этим устройством, что при конструктивном числе механизмов позиционирования (6 и более) даже при малой величине этих зазоров, но большом πк ступени настолько, по-видимому, может снизить кпд компрессора, что его повышение засчет работы устройства управления радиальными зазорами окажется нецелесообразным.

В варианте устройства с низким патрубком на фиг. 10 этого патента этот зазор показан уплотненным прокладкой, но в тексте патента это уплотнение не описано. У современных авиационных ГТД температура воздуха в последней ступени КВД, на которую, по нашему мнению, и целесообразно установить механическое устройство управления радиальными зазорами, достигает 850° К и подвижное уплотнение, надежно и с большим ресурсом работающее в таких тяжелых температурных условиях, должно быть специально разработано, а его описание должно войти в отличительные признаки формулы изобретения.

В тексте патента указано, что предложенное устройство может быть установлено на ступень турбины ГТД. Но в том виде, в каком оно представлено в патенте, оно не может быть установлено в турбине (см. ниже), а доработки, которые необходимо произвести в этом устройстве при постановке его на турбину и, которые должны быть описаны в отдельном пункте формулы изобретения, в тексте патента отсутствуют.

В тексте патента также указано, что преимуществом предложенного устройства является его простота. С этим трудно согласиться, если мысленно представить необходимые дополнения, которые необходимы и существенно усложнят конструкцию устройства, но отсутствуют в предложенном устройстве. Это, прежде всего, привод с передаточным звеном, преобразующим поступательное движение во вращательное, крепление этого звена к поворотному кольцу, элементы корпуса, герметично отделяющие ступень КВД с устройством от других ступеней КВД, крепление датчика, измеряющего зазор, в сегменте, реальная конструкция упругого элемента и его крепление к патрубку. К этому еще следует добавить сложную конструкцию сегментов, составленную из нескольких конструктивных элементов.

Известно также механическое устройство управления радиальными зазорами в ступенях компрессора или турбины (см. Radial adjustment mechanism for blade tip clearance control apparatus. Ciokailo John J. General Electric. U.S. Patent №5096375 (A), Mar. 17, 1992). В патенте предложено несколько вариантов этого устройства. Опишем подробно только наиболее продвинутый вариант, вобравший в себя все подходящие для него признаки, описанные в пунктах формулы изобретения - конструкцию устройства для авиационного ГТД с двухкорпусным статором компрессора или турбины, характерным для современного ГТД. Т.е. используя признаки, описанные в пунктах формулы изобретения, сконструируем возможно более простое, но наиболее продвинутое устройство, конструкция которого будет защищена этим патентом, а само устройство будет близким аналогом нашего предложения. Это устройство будет содержать патрубки, выполненные в наружном корпусе, по два на каждый сегмент бандажа, секцию внутреннего корпуса, закрепленную в наружном корпусе, в которой неподвижно закреплены два НА компрессора или два сопловых аппарата турбины и организован кольцевой паз для размещения сегментов бандажа, охватывающих рабочие лопатки ротора ступени с радиальным зазором, позиционирующие механизмы для смещения бандажного сегмента и управления зазором между вращающимися лопатками и бандажными сегментами, также по два на каждый сегмент, бандажные сегменты, соединенные каждый с двумя ходовыми винтами механизмов позиционирования резьбовыми соединениями, с одним винтом - правой прямоугольной резьбой и с другим - такой же, но левой резьбой, размещенные в кольцевом пазу с возможностью смещения при повороте винтов, относительно них в направлении их продольных осей к центральной продольной оси двигателя и от нее, упругие элементы, размещенные с натягом между сегментом и секцией корпуса, поворачивающиеся рычаги для синхронного приведения в действие каждого из позиционирующих механизмов, закрепленные на ходовых винтах и подвижно соединенные со связующим кольцом с возможностью их поворота при повороте кольца, связующее кольцо, и датчики, измеряющие зазор, закрепленные во внешнем корпусе, в срединном радиальном сечении того бандажного сегмента, в котором установлен датчик. Каждый позиционирующий механизм содержит втулку, закрепленную в патрубке по резьбе, в положении, обеспечивающим строгую концентричность радиального зазора, штырь, установленный в отверстия фланцев втулки и патрубка и фиксирующий установленное положение втулки, ходовой винт, закрепленный во втулке с возможностью вращения, зафиксированный от осевого смещения выступом, выполненным на нем, и разрезной упругой шайбой, установленной в канавке винта. Шаг прямоугольной резьбы на ходовом винте подобран так, что требуемая величина радиального смещения бандажного сегмента обеспечивается при повороте связующего кольца в секторе с углом 20-30°. Отметим, что организация опоры ходового винта в наружном корпусе, размещение поворотных рычагов и связующего кольца снаружи этого корпуса обусловлено необходимостью размещения привода снаружи этого корпуса для обеспечения комфортного температурного режима его работы. На неработающем двигателе каждый бандажный сегмент упругим элементом, выполненным в виде двухпролетного гофра с отогнутыми концами, заплечиками фланцев, выполненных с обеих боковых сторон бандажного сегмента, прижимается к ответным фланцам корпусной секции таким образом, что поверхность бандажного сегмента, охватывающая лопатки, является продолжением соседнего с ней участка поверхности корпусной секции, а между другим заплечиком фланца сегмента и фланцем корпусной секции образуется зазор, равный допустимому ходу ходового винта. Такое положение сегментов может быть достигнуто при сборке устройства даже в случае значительных погрешностей в расположении начал прямоугольных резьб на ходовых винтах засчет соответствующих установок резьбовых втулок по высоте патрубков. Например, при двадцати равнорасположенных по окружности отверстий во фланце втулки и шаге резьбы, нарезанной на ней, равном 1 мм, погрешность расположения ходовых винтов в направлении их продольной оси, относительно поверхности фланцев корпусной секции, на которую своими заплечиками опираются сегменты, составит всего 0,05 мм, и возможность установки сегментов при сборке устройства в указанное положение будет гарантирована. Применение этих втулок следует признать важным оригинальным достоинством этой конструкции, так как оно позволяет компенсировать отрицательное влияние всех погрешностей, допущенных при изготовлении ходовых винтов, и особенно важно во многом при изготовлении наружного корпуса и его патрубков.

Рассмотрим существенные недостатки этой конструкции, присущие также конструкциям, описанным в патенте, и оценим возможности применения ее в современных и перспективных авиационных двигателях.

Для перспективных авиационных двигателей нового поколения характерны параметры: давление πк≥5 МПа и температура Tk=800-850° K за последней ступенью КВД и температура перед турбиной высокого давления Tr=1800° K.

В этом случае разница температур наружного и внутреннего корпусов в районе последней ступени КВД может достигать 350°С, а для ТВД эта разница может составить 1200°С и более и разница температурных расширений этих корпусов (особенно у ТВД) окажется настолько большой, что ходовые винты механизмов позиционирования заклинит в опорах, расположенных в этих корпусах. Увеличение числа сегментов до 12-ти, описанное в патенте, никак не решает эту проблему, потому что заклинивание позиционирующего механизма по этой причине произойдет и в случае, когда этот механизм один.

Утечки высокопотенциального воздуха через каждую опору в наружном корпусе засчет наличия резьбовой втулки будут примерно в два раза больше, чем у устройства по патенту US 5,049,033, а суммарная величина этих утечек при том же количестве сегментов будет в 4 раза больше, чем в устройстве по патенту US 5,049,033 и, следовательно, из-за этих утечек вероятность обнуления преимуществ, получаемых при установке этого устройства на двигатель, будет также в 4 раза выше, чем при установке устройства по патенту US 5,049,033.

По нашему мнению, конструктивно неудачно выполнено соединение поворотного рычага со связным кольцом. Для организации синхронного поворота всех поворотных рычагов устройства на один и тот же угол зазор между пальцем рычага и стенками паза в связном кольце должен быть равен нулю или близок к этой величине. Поэтому при повороте кольца рычаги будут упруго скручиваться, а при наличии зазора между пальцем и пазом палец будет контактировать с кольцом по кромке паза, и паз быстро износится, что приведет к образованию большого зазора в пазу и, следовательно, к несинхронности и неодинаковости поворотов рычагов и к окружной неизотропности зазора по концам рабочих лопаток, что может привести к аварийной ситуации.

По нашему мнению, увеличение до двух числа позиционирующих механизмов, соединенных с сегментом, является неудачным конструктивным решением, так как это повышает опасность их заклинивания и рассинхронизацию поворотов рычагов, увеличивает суммарную утечку высокопотенциального воздуха и увеличивает величину потребной мощности привода, существенно усложняет конструкцию устройства и ухудшает его массовую характеристику, не достигая при этом таких положительных результатов, которые бы перевесили недостатки, вносимые этим решением.

В устройстве волнистая пружина использована, как чисто упругий элемент, так, по крайней мере, она описана в патенте, и это мы посчитали за недостаток, так как этот элемент, при выполнении определенных мероприятий, которые должны быть специально описаны, может быть использован, как достаточно эффективный упругодемпфирующий элемент.

Кроме того, упругий элемент расположен в зоне, в устройстве герметично не отделенной от рабочего потока горячего воздуха, и непосредственно опирается на сегмент, обтекаемый этим потоком. Поэтому температура упругого элемента будет мало отличаться от температуры потока. При температуре перед турбиной, и не только перед ТВД, упругий элемент полностью потеряет упругие свойства, и устройство окажется неработоспособным, и, следовательно, предложение использовать его в турбине авиационного двигателя (см. описание патента) оказывается не выполнимым.

К числу недостатков этого предложения, по нашему мнению, можно отнести и некорректность в описании патента (неполноту) описания места расположения фланцев сегмента в ответной кольцевой канавке секции корпуса у неработающего двигателя, когда поверхности сегментов и поверхности фланцев секции корпуса составляют одну поверхность, охватывающую с радиальным зазором рабочие лопатки ротора.

Дело здесь в том, что расположение этих фланцев зависит от максимальной величины и знака рассогласования диаметров ротора и статора у работающего двигателя, т.е. максимальной или минимальной величины радиального зазора и здесь могут оказаться необходимыми различные конструктивные решения.

Устройство управления радиальными зазорами по патенту US Patent 5,049,033 по технической сущности наиболее близко к предлагаемому и принято за прототип.

Ставится задача предложить конструкции механического устройства управления радиальными зазорами между концами рабочих лопаток ротора и статором для одной и двух ступеней компрессора и турбины, в том числе для КВД и ТВД двухконтурного авиационного двигателя, достаточно конструктивно простые, ремонтнопригодные, с возможной быстрой заменой изношенных узлов системы управления радиальными зазорами, с хорошей массовой характеристикой, исключающие приводящий к аварии перекос сегментов относительно оси среднего сечения сегмента, параллельной продольной оси двигателя, и заклинивание сегментов и стержней механизма позиционирования, эффективные на всех режимах полетного цикла, причем такие, эффективность которых на каждом режиме была бы, по крайней мере, выше лучшего результата, гипотетически достигаемого на этом режиме каким-либо из известных предложений, и вполне совместимых с известными турбокомпрессорами с системами управления радиальными зазорами, успешно применяемыми на находящихся в эксплуатации и в разработке ГТД. Причем любое стационарное положение конструктивных элементов, регулирующих радиальный зазор, фиксировалось бы при обесточенном приводе позиционирующего механизма, и возможные колебания системы регулирования радиальных зазоров эффективно демпфировались.

Сначала решим эту задачу для компрессоров и турбин, у которых статор не охлаждается сжатым воздухом, отбираемым из-за какой-нибудь ступени компрессора.

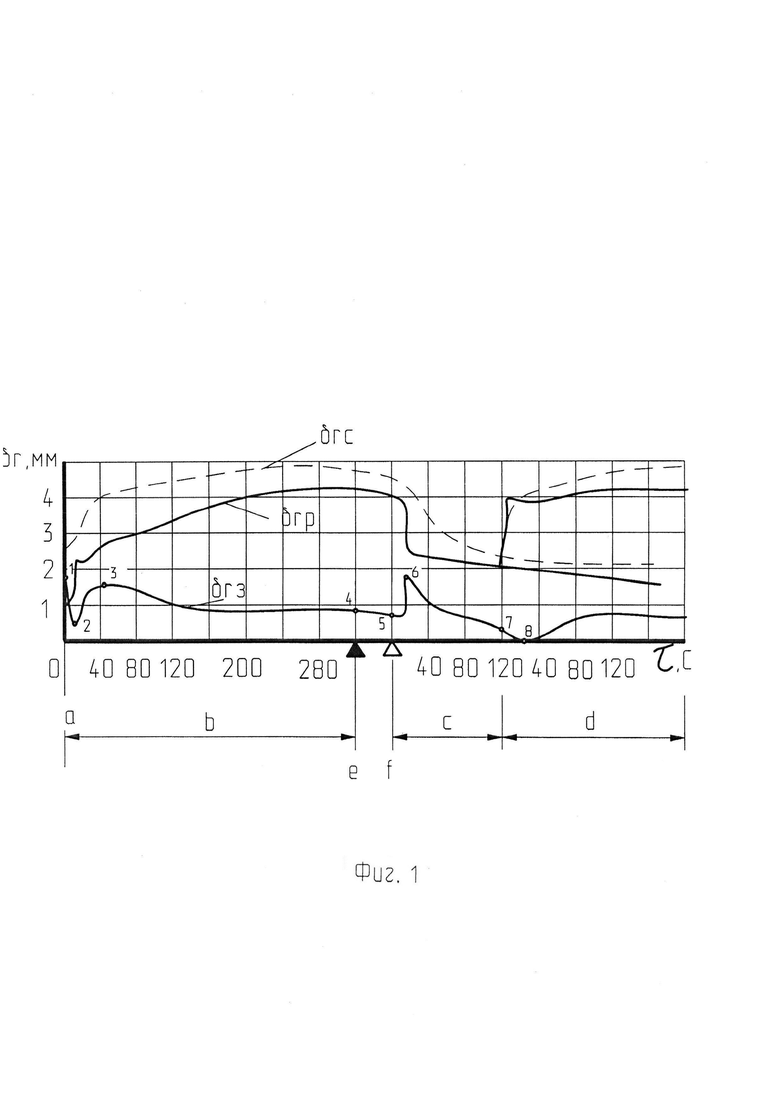

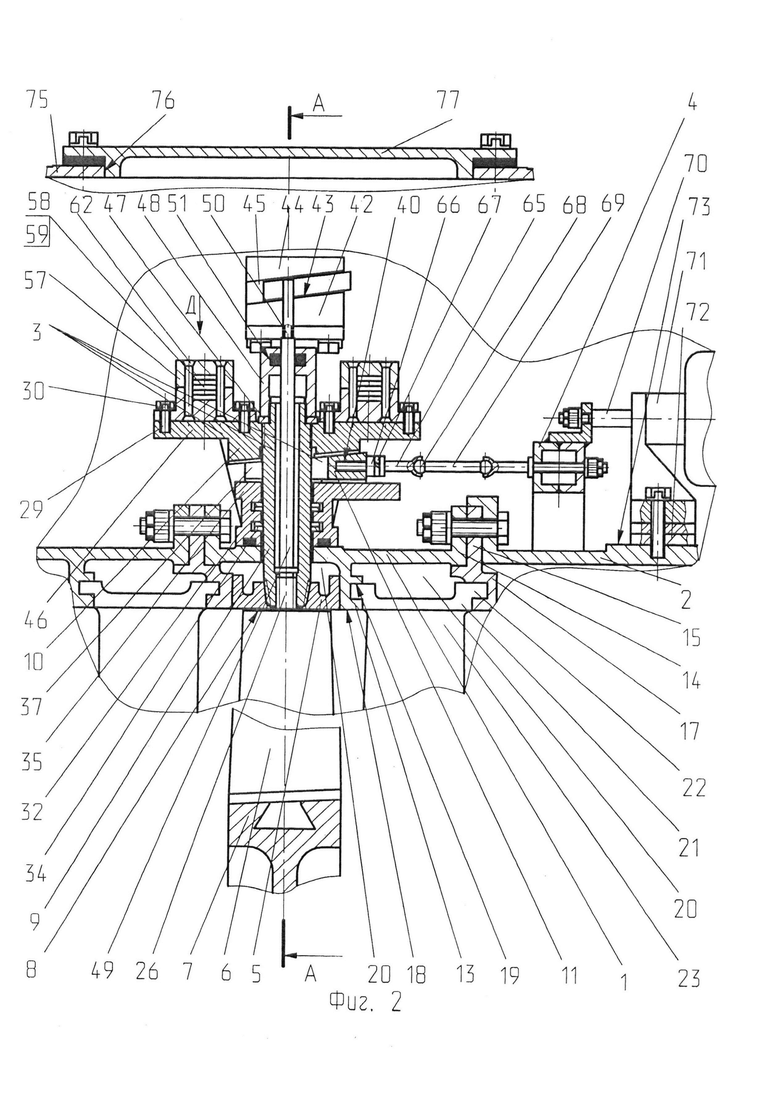

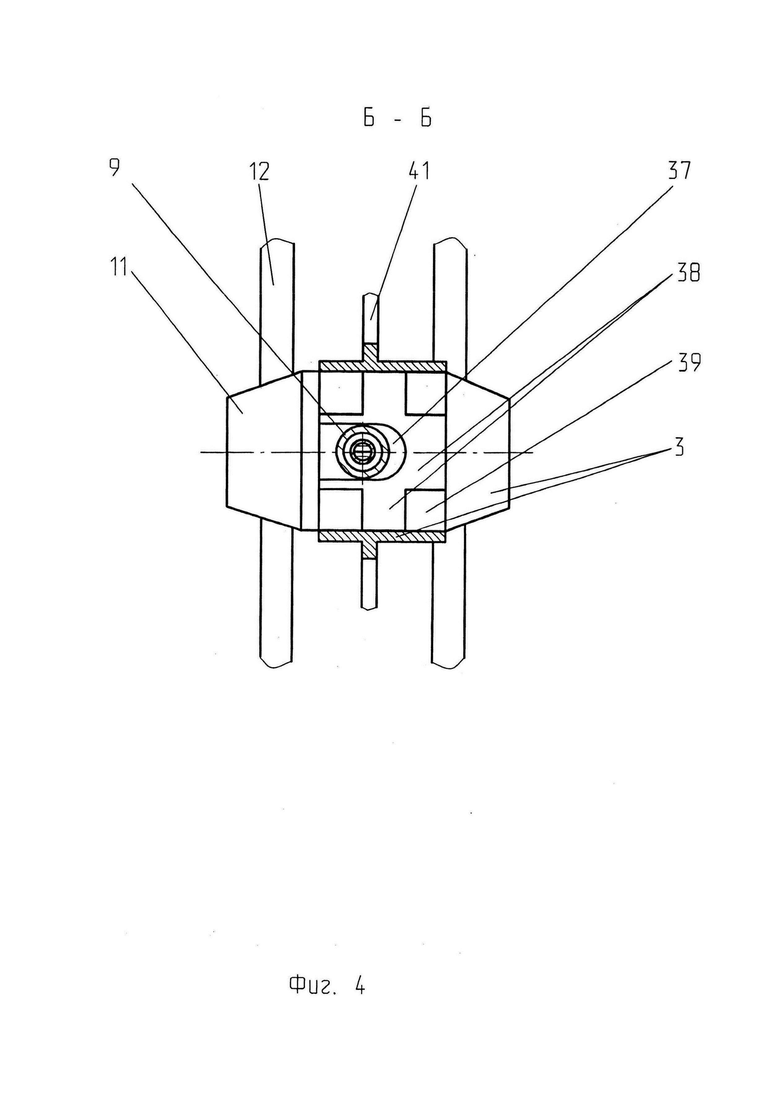

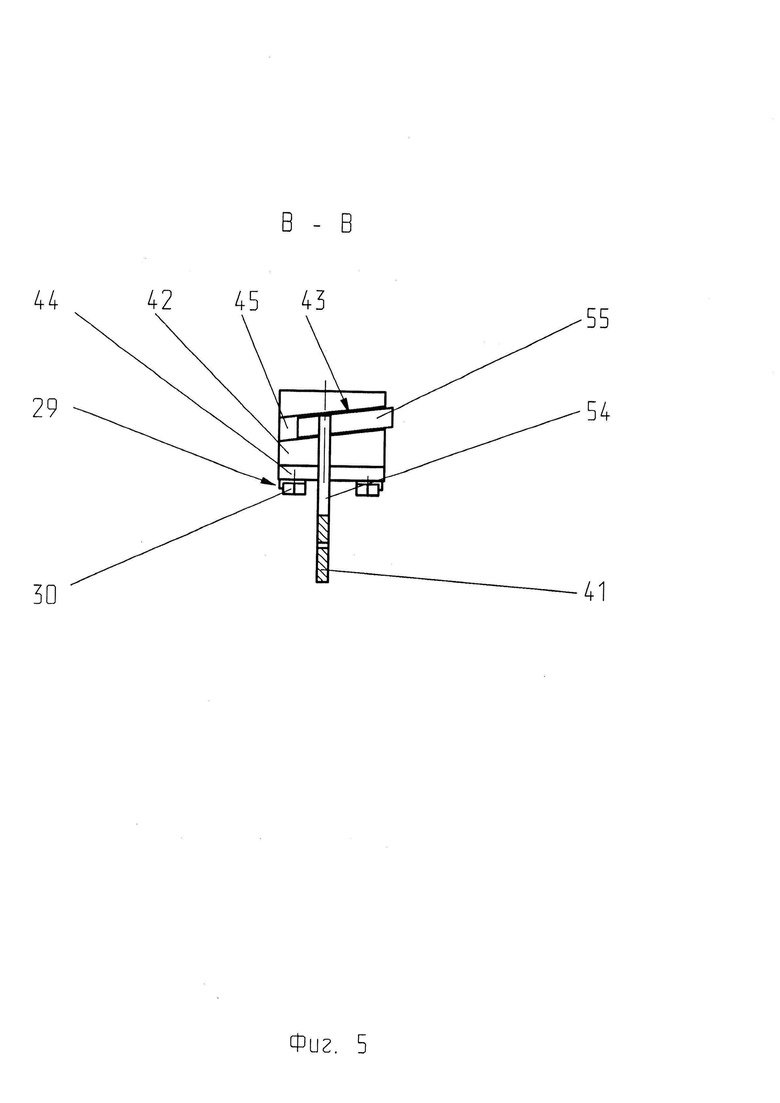

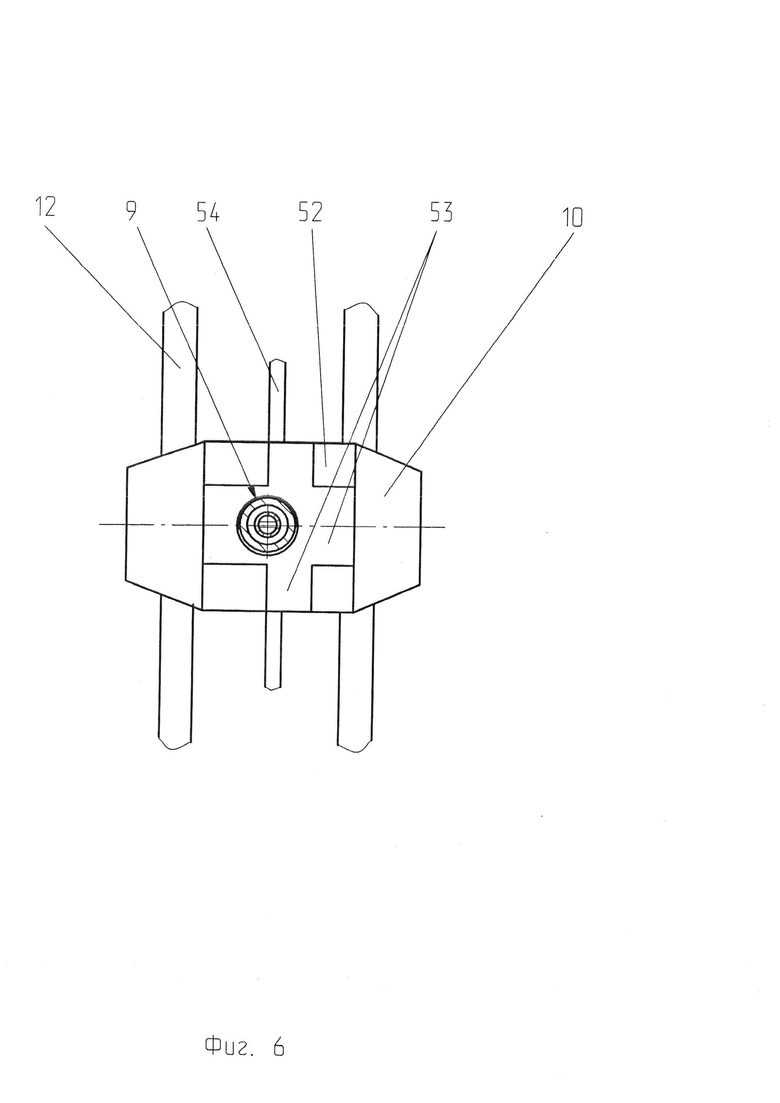

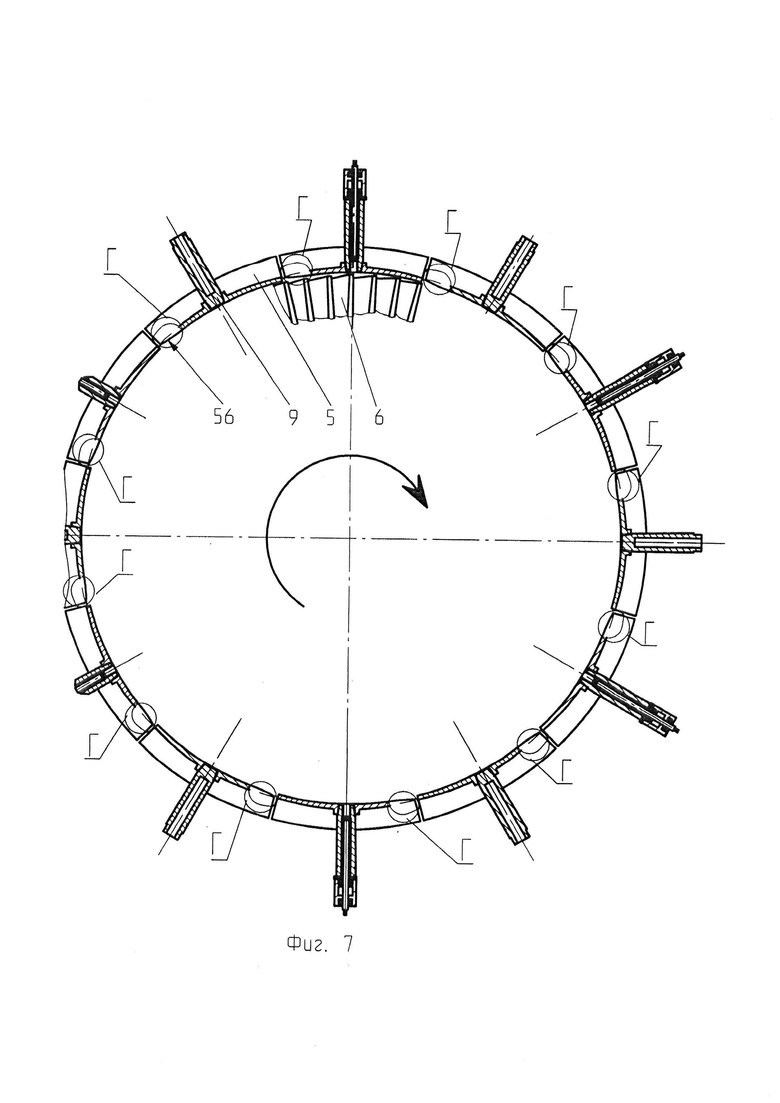

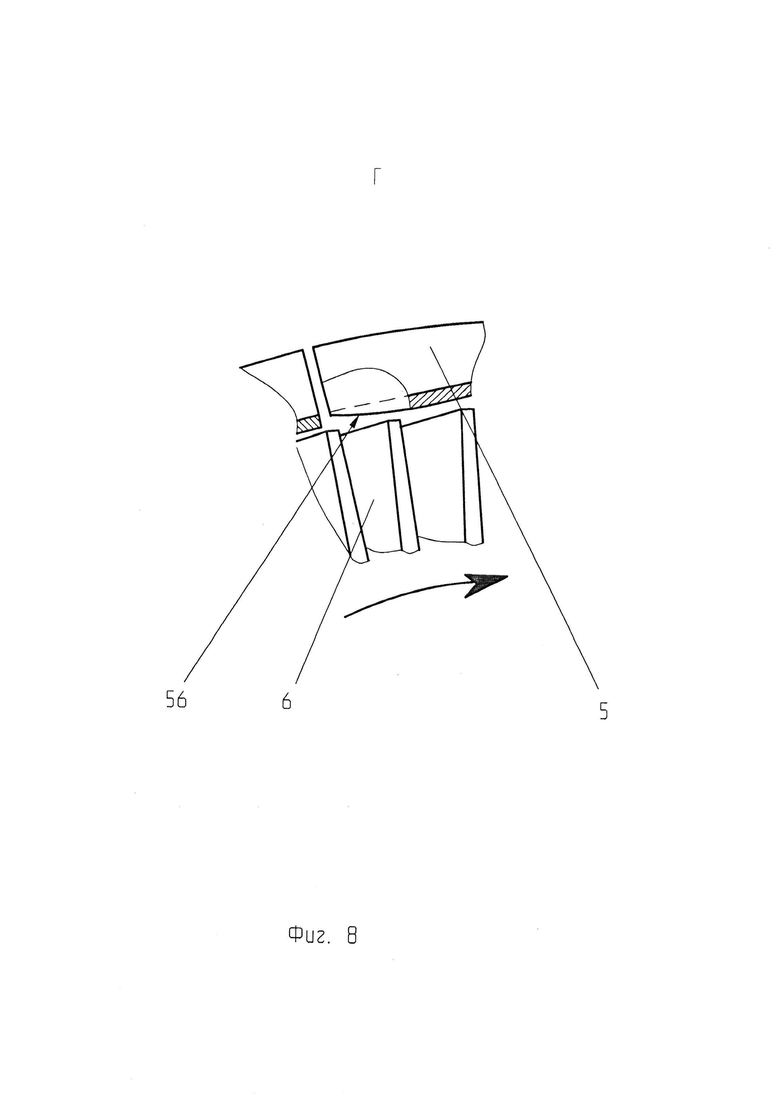

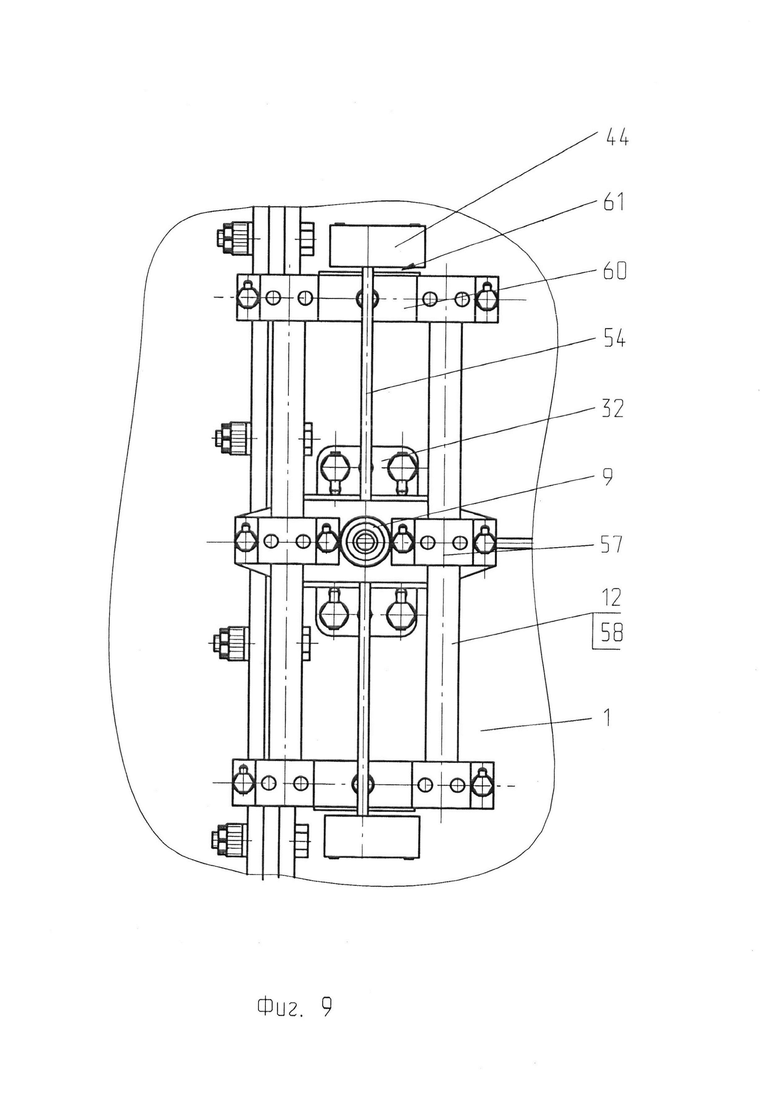

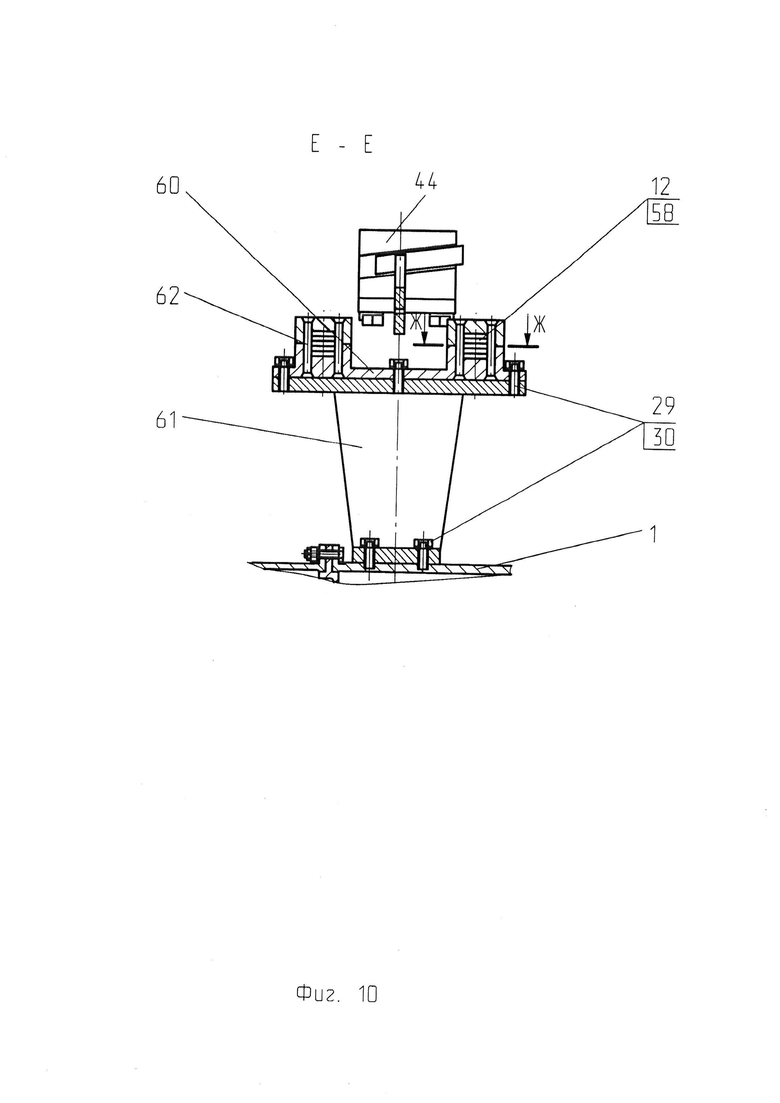

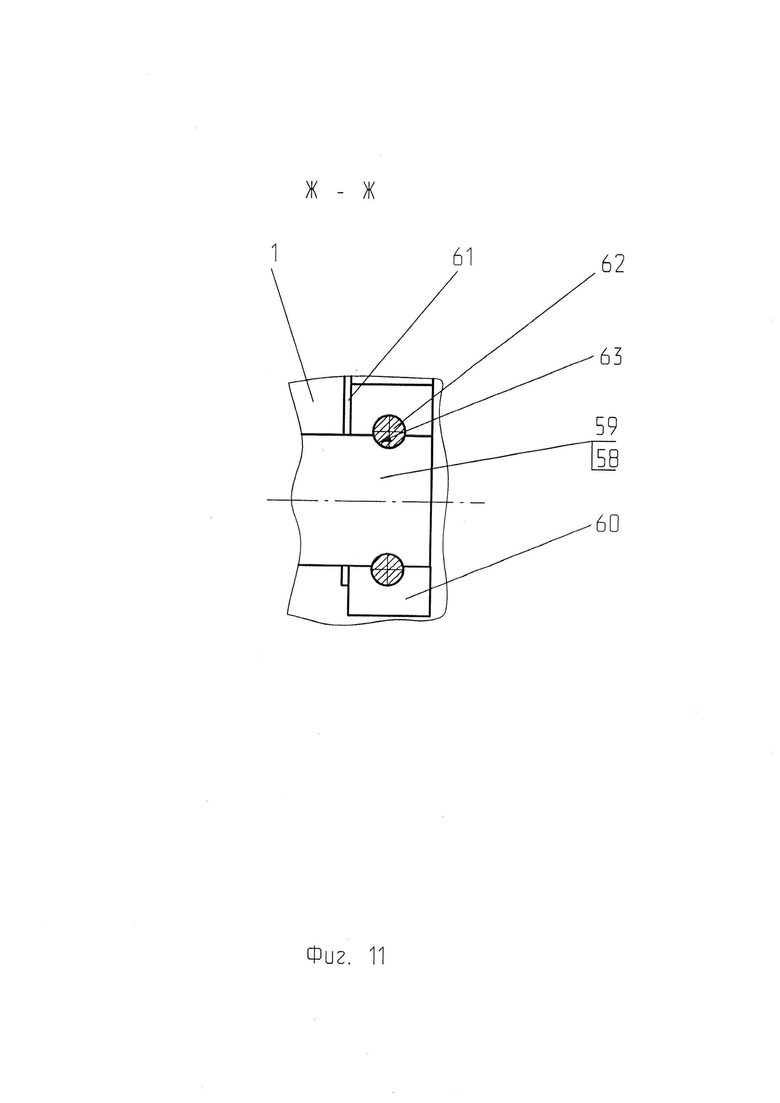

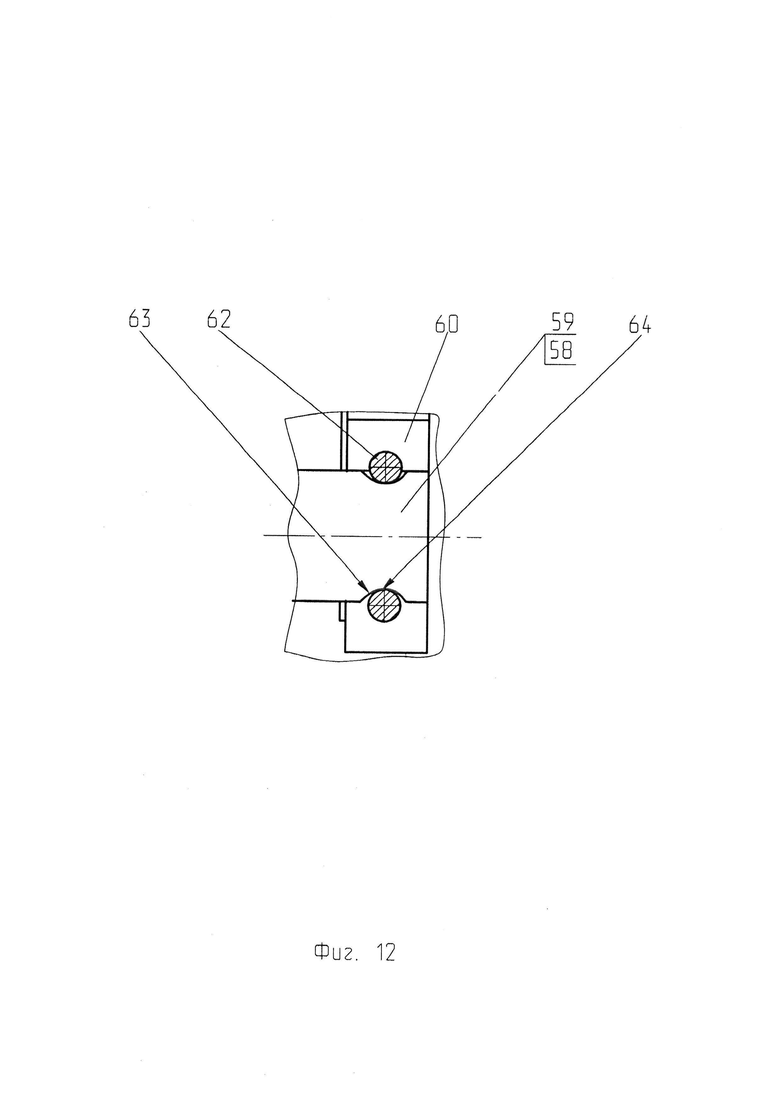

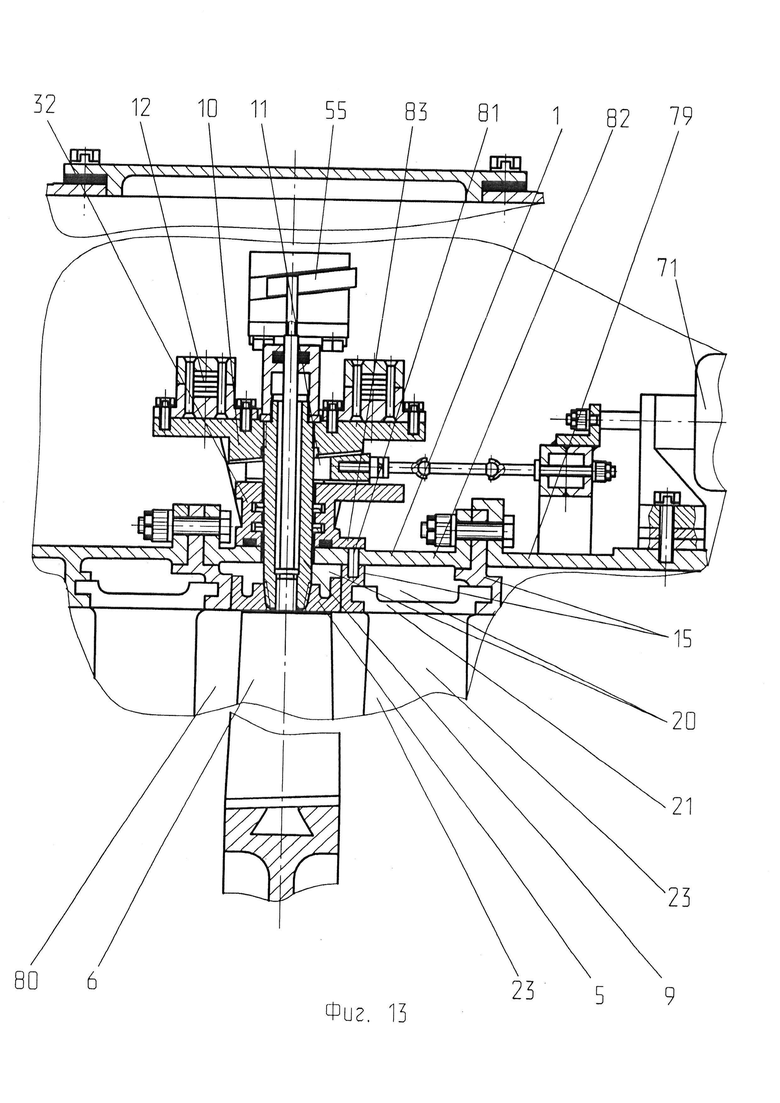

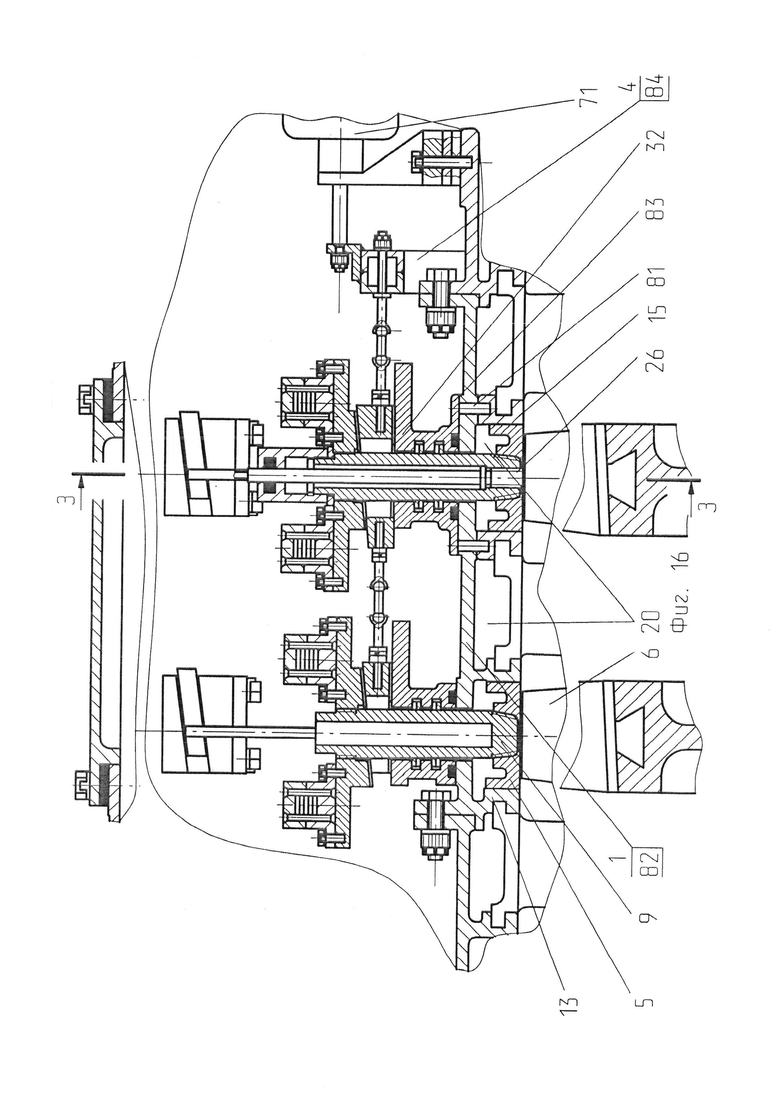

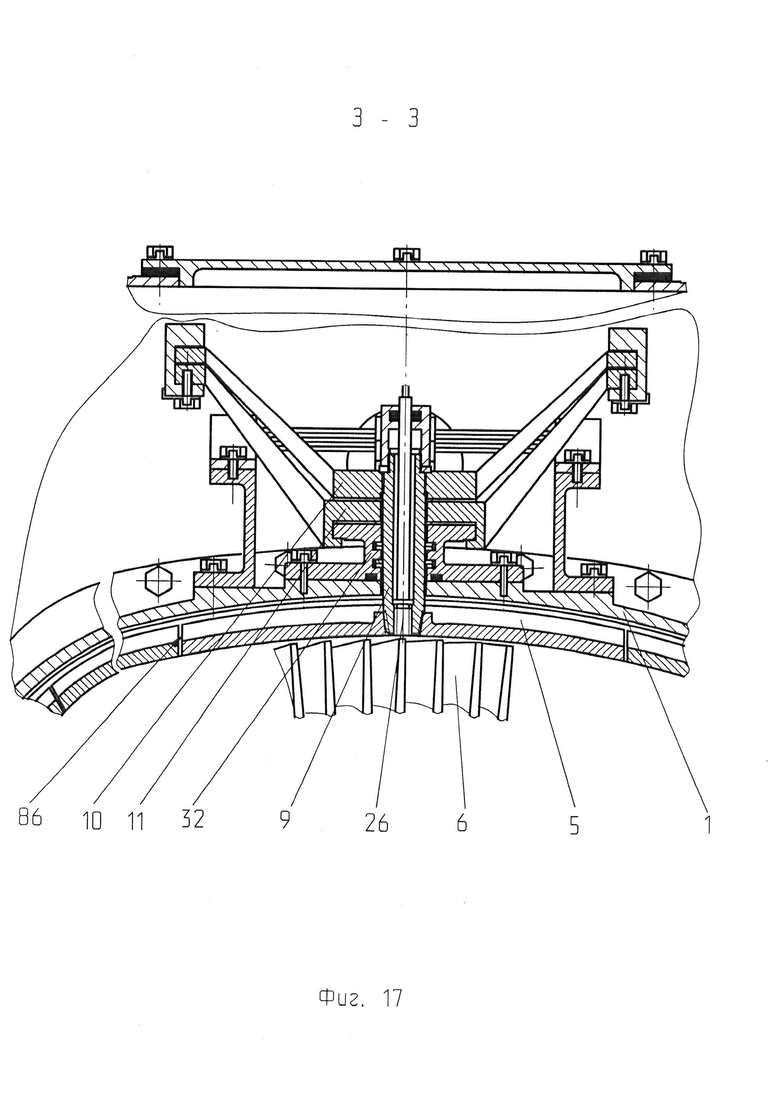

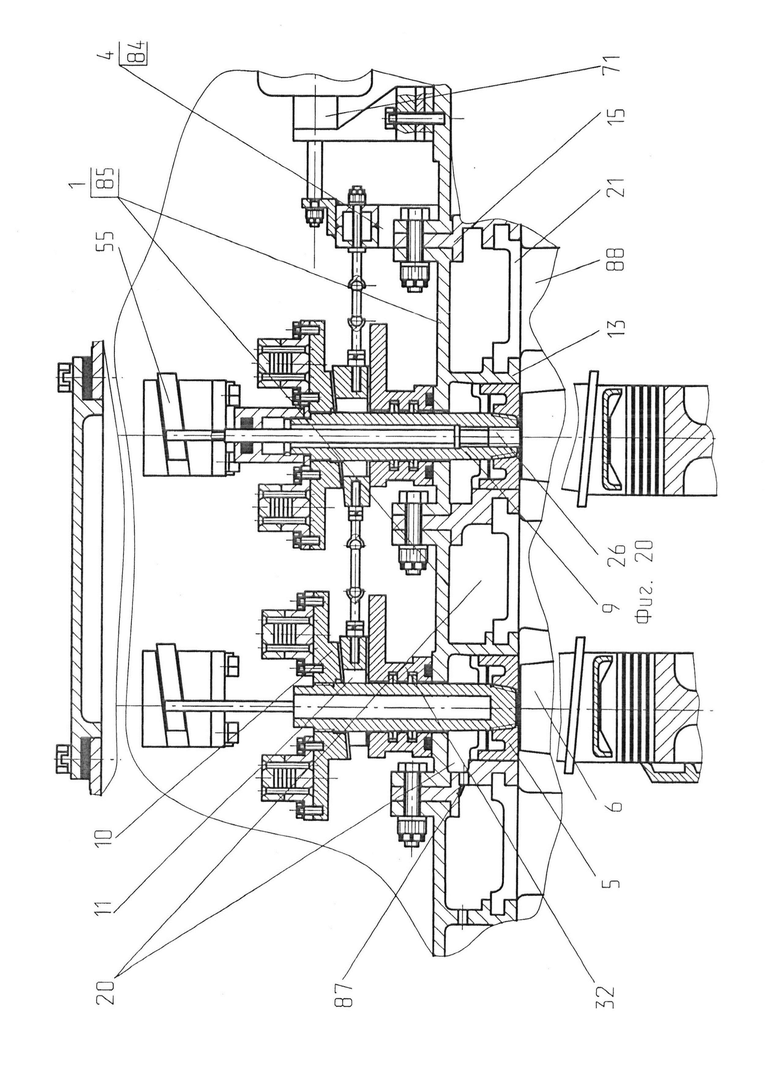

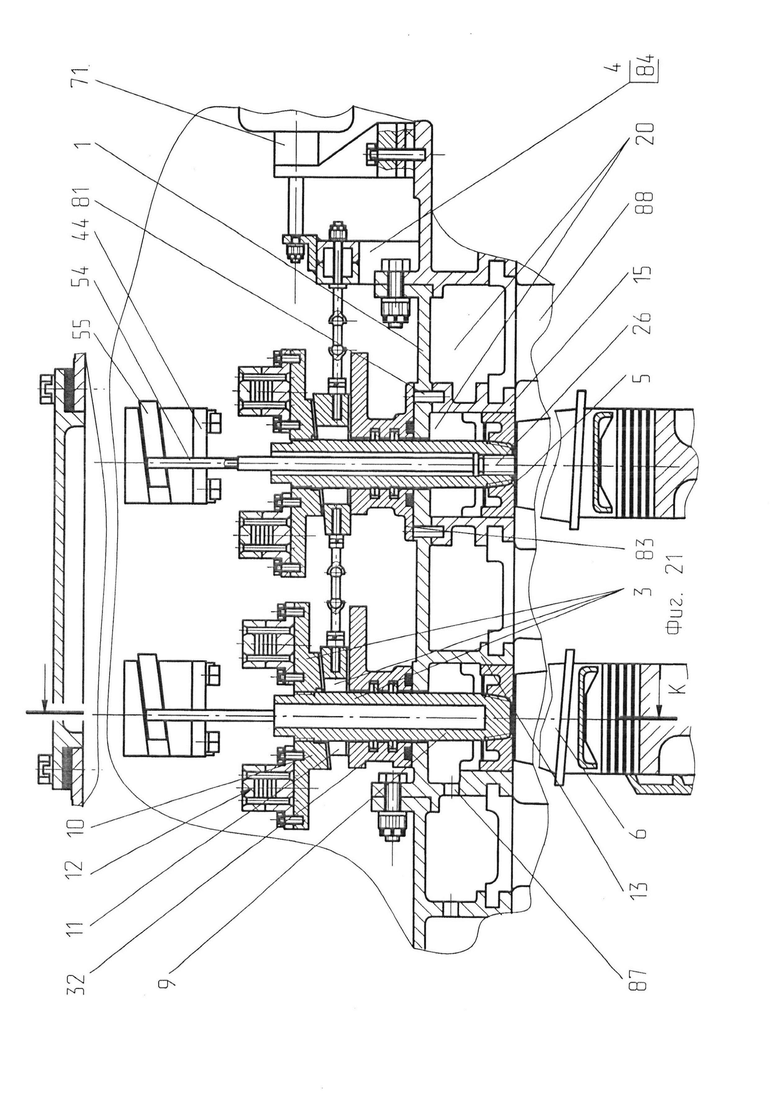

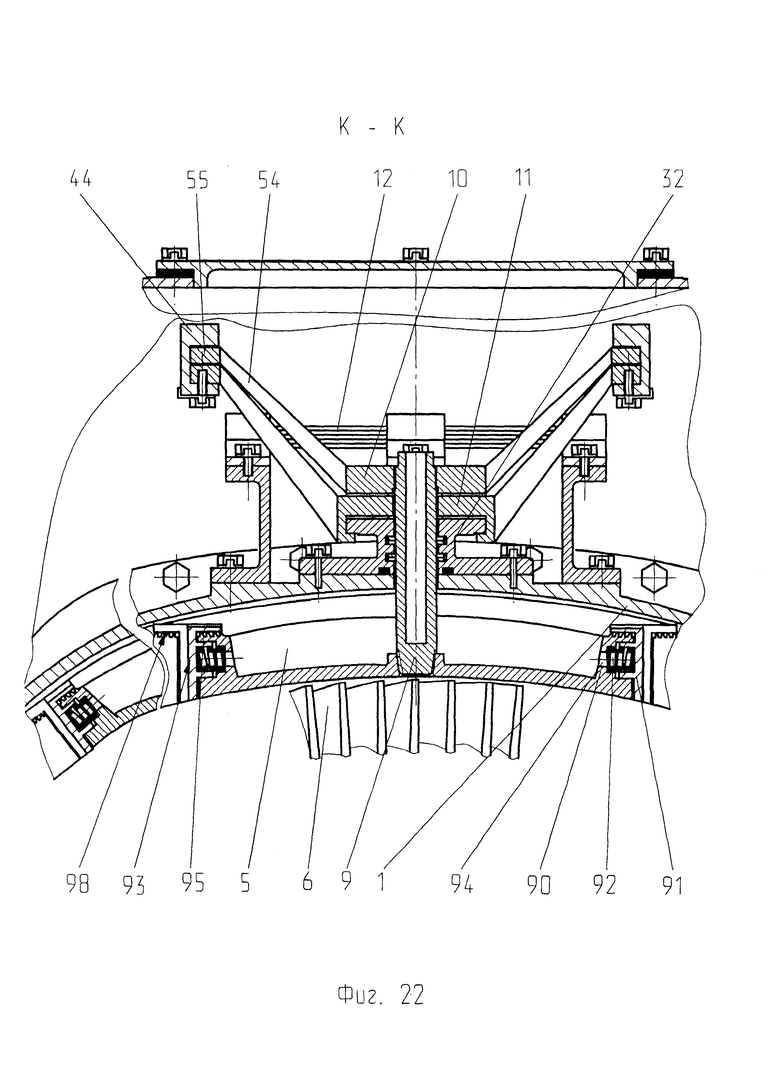

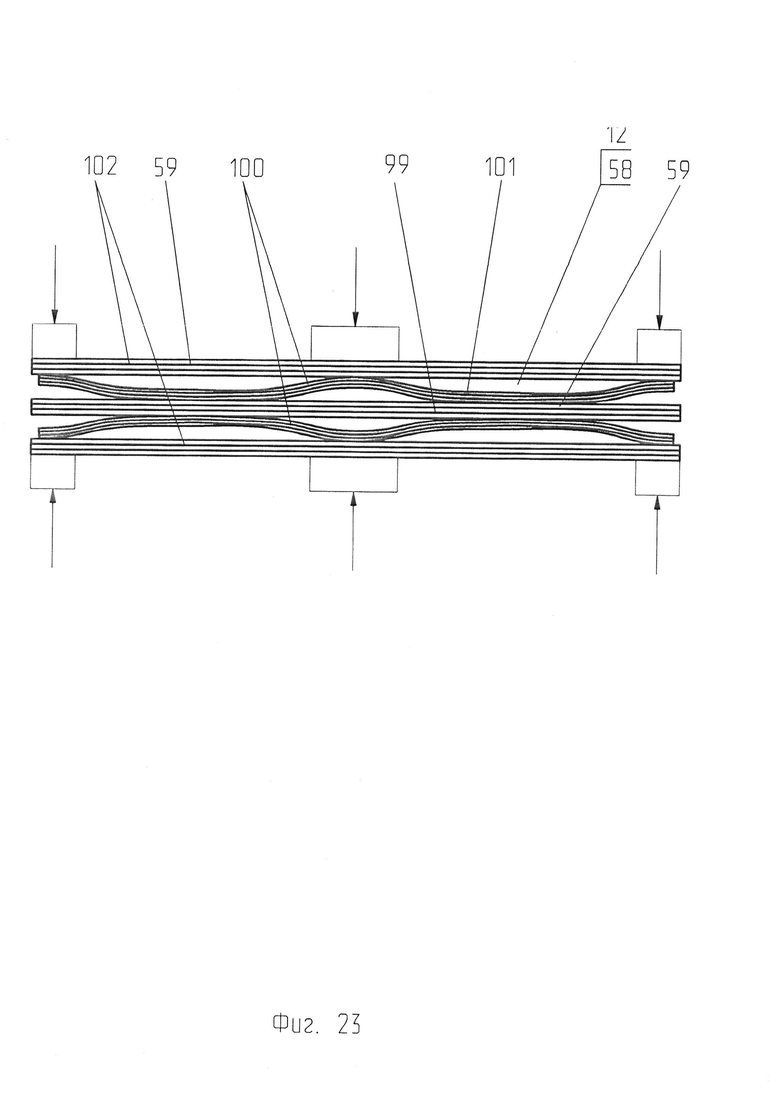

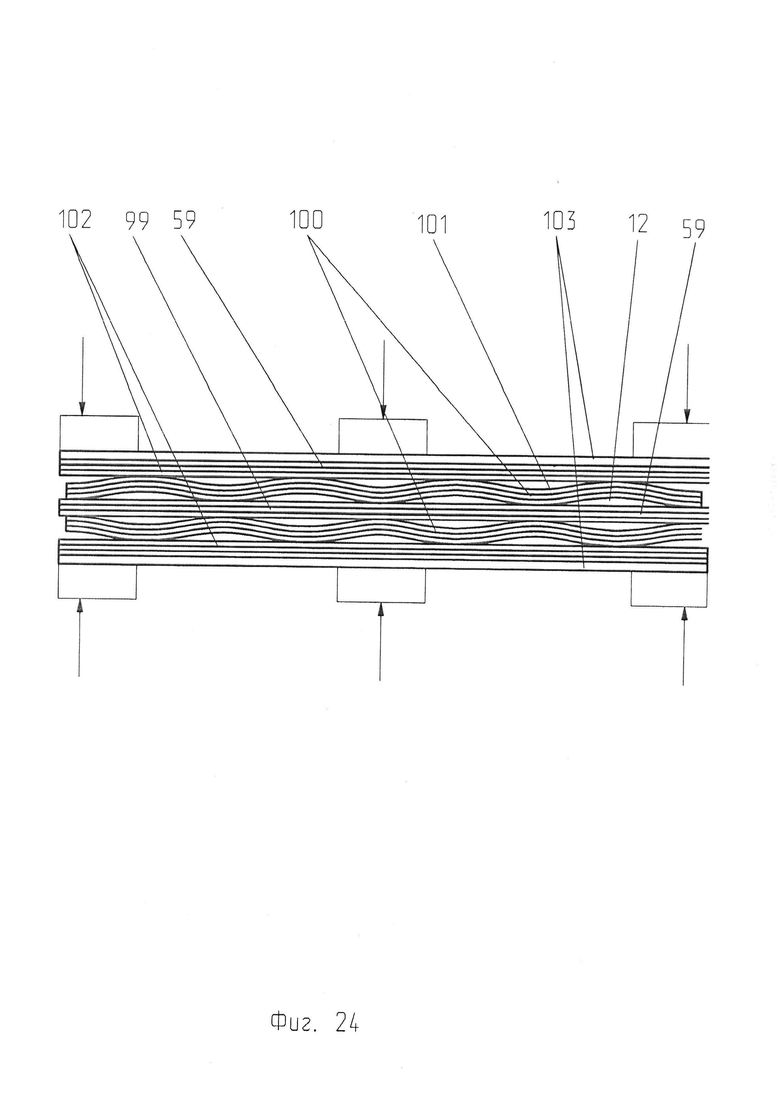

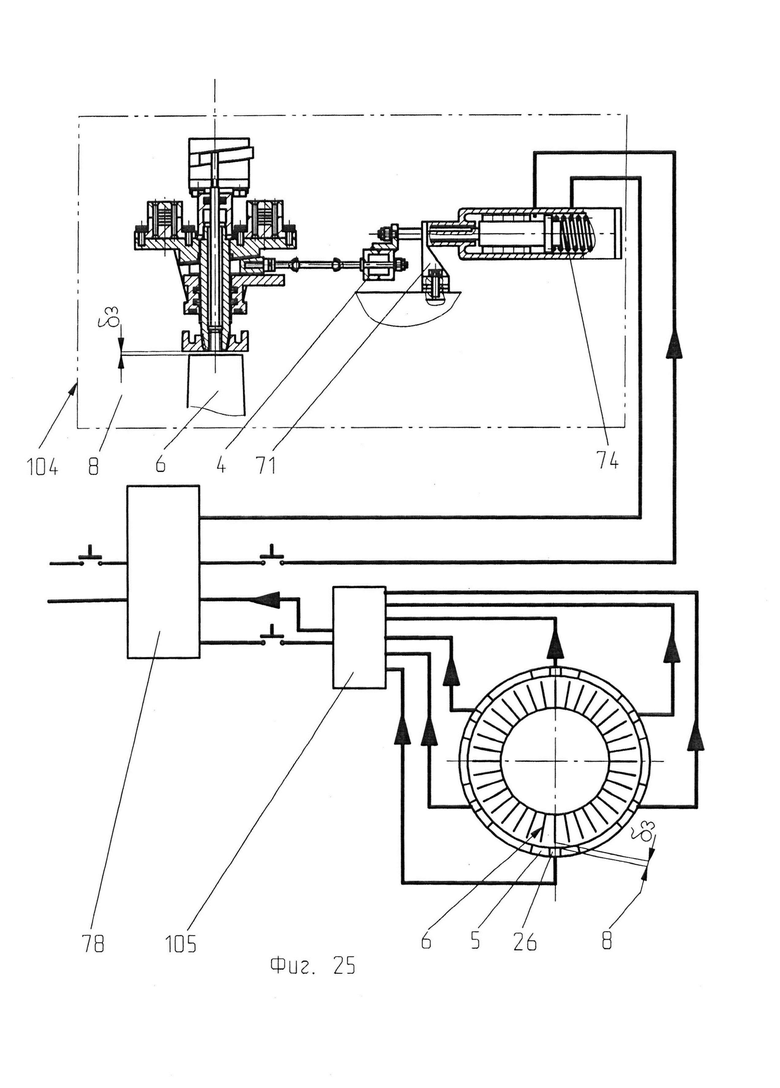

Поставленная задача решается тем, что предлагается механическое устройство для управления радиальным зазором между концами рабочих лопаток ротора и статором, содержащее секцию наружного корпуса, закрепленную на наружном корпусе, механизмы позиционирования, кольцо, шарнирно связанное со всеми этими механизмами, сегменты, составленные в кольцо или в два кольца, охватывающее рабочие лопатки ротора с радиальным зазором, и каждый механизм позиционирования состоит из стержня, установленного с возможностью смещения вдоль продольной оси механизма к продольной оси двигателя и от нее, пары элементов, один из которых закреплен на конце стержня, и смещение другого элемента относительно него вызывает смещение стержня вдоль его продольной оси, упругого элемента, создающего усилие упругого преднатяга, действующее на стержень вдоль его продольной оси, и каждый сегмент закреплен на другом конце стержня, и в кольцевых пустых полостях секции наружного корпуса размещены наружные кольца НА компрессора или СА турбины, закрепленные своими выступами в кольцевых канавках, выполненных в утолщенных кольцах кольцевых фланцев секции, и кольцо или два кольца, составленные из сегментов, отличающееся тем, что в кольцевом пространстве, в котором размещены сегменты с минимально возможным зазором по боковым сторонам сегмента, они составлены в кольцо с возможностью смещения в радиальных направлениях относительно кольцевых фланцев и свободного теплового расширения, с зазорами по их торцам, расположенным по радиальным направлениям, причем величина каждого из этих зазоров выбрана минимально возможной, обеспечивающей допустимую их величину на всех режимах работы двигателя, при всех допустимых смещениях сегментов в радиальных направлениях, сегменты в их среднем радиальном сечении закреплены на стержнях механизмов позиционирования, которые выполнены пустотелыми, и внутри всех или части стержней закреплены датчики, измеряющие радиальный зазор, наружный диаметр стержня выбран возможно меньшим, но таким, чтобы обеспечивались надежное уплотнение на выходе стержня во второй контур двигателя и прочность стержня и крепление датчика внутри стержня, на наружной поверхности секции наружного корпуса выполнены опорные площадки, на которых с помощью штифтов, винтов и контровочных шайб и уплотнительного кольца герметично закреплены опоры, и стержни проходят во второй контур двигателя через центральные отверстия в площадках и опорах с возможно меньшим зазором, но таким, который исключает их заклинивание на всех режимах работы двигателя, соединение стержня и опоры уплотнено двумя парами поршневых колец, расположенных в кольцевых канавках опоры, причем в каждой паре поршневых колец разрезы этих колец расположены диаметрально противоположно, на свободном торце каждой опоры выполнен фланец, опорная плоская поверхность которого перпендикулярна продольной оси стержня и на боковых сторонах фланца выполнены направляющие, расположенные параллельно продольной оси двигателя, на опорные поверхности фланцев с возможностью смещения по их направляющим установлены подвижные клинообразные элементы с углом клина, определяемым его тангенсом, равным 0,1÷0,03, в каждом из этих клинообразных элементов в направлении продольной оси двигателя выполнен сквозной паз, который обеспечивает требуемые смещения клинообразного элемента, и через который проходит стержень с возможно меньшим зазором, но таким, который исключает заклинивание на всех режимах работы двигателя стержней механизма позиционирования, а на поверхности, которой клинообразный элемент опирается на фланец опоры, крестообразно выполнены два несквозных паза с шириной, обеспечивающей требуемую площадь четырех прямоугольных опорных площадок на этой поверхности, в клинообразном элементе, в торце, перпендикулярном сквозному пазу, выполнено резьбовое отверстие, а на боковых сторонах его, параллельных продольной оси двигателя, в середине сторон в тангенциальном направлении выполнены две консоли, заканчивающиеся прямоугольными площадками, верхние поверхности которых образуют клинья с таким же углом наклона, как и у клинообразного элемента, к концам консолей, с их охватом, к этим прямоугольным площадкам, с помощью винтов и контровочных шайб прикреплены скобы - упоры таким образом, что внутренняя поверхность каждой из скоб, выполненная с таким же уклоном, как и клин клинообразного элемента, образует с клином прямоугольной площадки паз с прямоугольным поперечным сечением, наклоненный к плоскости, перпендикулярной продольной оси стержня, с таким же уклоном, как и клин клинообразного элемента, на резьбовой конец каждого стержня с трубной цилиндрической резьбой навернута опора, у стержней, в которых закреплены датчики, дополнительно зафиксированная от отворачивания упругой разрезной шайбой и крышкой, навернутой на эту же резьбу, трубка датчика, герметично скрепленная с ним, через которую подводится кабель датчика, проходит через центральное отверстие в крышке с нулевым зазором, и зазор между трубкой и крышкой уплотнен уплотнительным кольцом, или на эти стержни, как и у стержней, в которых не закреплены датчики, крышка и упругая разрезная шайба не устанавливаются, и конец стержня оставлен свободным, опора, навернутая на стержень, выполнена как второй клинообразный элемент, опирающийся двумя или четырьмя прямоугольными площадками, образованными одним или двумя крестообразными пазами на клиновидной поверхности опоры, на ответную клиновидную поверхность первого клинообразного элемента, а на боковых сторонах этой опоры, параллельных продольной оси двигателя, в середине сторон, в тангенциальном направлении выполнены две консоли, заканчивающиеся плоскими фланцами, наклоненными к плоскости, перпендикулярной продольной оси стержня, с таким же уклоном, как и клин клинообразного элемента, и входящие в пазы, образованные скобами - упорами, с зазором по каждой из сторон фланца, измеренным в направлении продольной оси стержня, равным 0,1÷0,2 мм, или на торце каждого сегмента, первым расположенного по вращению ротора, с поверхности, охватывающей рабочие лопатки ротора, снята фаска, очерченная по лекальной кривой, плавно переходящей в поверхность, охватывающую рабочие лопатки, с одним катетом 0,3÷0,5 мм и другим катетом 15÷30 мм, и зазор по каждой из сторон фланца, измеренный в направлении продольной оси стержня, в этом случае равен 0,2÷0,5 мм, и к этой опоре симметрично стержню контровочными шайбами и винтами крепятся центральные опоры двух рессор, выполненных в виде многослойного пакета, сжатого распределенной нагрузкой, набранного из стальных, каленых или нагартованных, шлифованных лент, изготовленных из нержавеющей стали, покрытых износостойким покрытием, а сами рессоры своими концевыми опорами закреплены во втором контуре на секции наружного корпуса, таким образом, что продольная ось пакета располагается перпендикулярно продольной оси двигателя, и при этом за счет упругой деформации пакета создано требуемое усилие, действующие на стержень и прижимающее клинообразный элемент, закрепленный на стержне, к подвижному клинообразному элементу, и пакет в центральной опоре и двух концевых опорах рессоры закреплен неподвижно с помощью двух заклепок, расположенных по бокам пакета без зазора в полукруглых выемках, выполненных в лентах, либо пакет в концевых опорах закреплен с возможностью смещения его концов вдоль его продольной оси в пределах прямого участка, выполненного в этом случае в центральной части полукруглых выемок, каждый подвижный клинообразный элемент пальцем, закрепленным в его резьбовом отверстии с помощью дистанционной шайбы и упругой разрезной шайбы, шаровым шарниром соединен с толкателем, который своим другим концом также шаровым шарниром соединен с пальцем, закрепленным на связывающем кольце, и связывающее кольцо закреплено на штоке электромагнитного привода, который установлен на теплоизолирующую прокладку и закреплен винтами и контровочными шайбами на площадке наружного корпуса, причем электромагнитный привод выполнен с защитой от проворачивания и с пружиной возврата и сконструирован так, что любое установленное положение сегментов фиксировалось бы при обесточенном электромагнитном приводе, либо связующее кольцо составлено из отдельных несвязанных друг с другом частей и каждый подвижный клинообразный элемент описанным образом соединен со своей частью связующего кольца и эта часть соединена со своим электромагнитным приводом, и в наружном корпусе второго контура двигателя над расположением рессор выполнены прямоугольные лючки, герметично закрытые крышками.

Это устройство можно применять для одной или двух ступеней компрессора (в том числе и для КВД) и турбин с неохлаждаемым статором, у которых внутренние полости статора не герметизированы и допускается попадание горячего газа из газового тракта ступени турбины в эти полости через зазоры по торцам сегментов.

Отметим, что установка и крепление НА компрессора или соплового аппарата турбины, расположенных перед ступенью или первой ступенью компрессора или турбины с устройством управления радиальным зазором выполнена известным традиционным способом, ясна из фигур и не описывается в формуле изобретения и описании, так как не входят в состав предлагаемых механических устройств управления радиальным зазором.

Предлагается также для ступени компрессора механическое устройство для управления радиальным зазором между концами рабочих лопаток ротора и статором, отличающееся тем, что секция наружного корпуса выполнена с расположенным вертикально внутри нее кольцевым фланцем и с фланцами на ее торцах, которыми она совместно с отдельными вертикально расположенными кольцевыми фланцами крепится к частям наружного корпуса, и пространство внутри секции наружного корпуса разделено кольцевыми фланцами на два кольцевых пространства, в одном из которых размещено кольцо из сегментов с закрепленными на них стержнями, а в другом - своими наружными кольцами закреплены НА, и подвижные клинообразные элементы шарнирно соединены со связующим кольцом, которое закреплено на штоке электромагнитного привода, и опоры, навернутые на стержни, в которых закреплены датчики, дополнительно зафиксированы от отворачивания упругой разрезной шайбой и крышкой, навернутой на эту же резьбу, трубка датчика, герметично скрепленная с ним, через которую подводится кабель датчика, проходит через центральное отверстие в крышке с нулевым зазором, и зазор между трубкой и крышкой уплотнен уплотнительным кольцом.

У этого предлагаемого устройства управление радиальными зазорами выполняется по командам бортового компьютера по способу п. 13 формулы изобретения, вырабатываемым программой соответственно сигналам датчиков, измеряющих размер радиального зазора по рабочим лопаткам.

Применение предлагаемого устройства механического регулирования радиального зазора между концами рабочих лопаток ротора и статора компрессора позволит организовать более точную и гибкую, чем у современных авиадвигателей (см. выше), систему управления радиальными зазорами КВД. Особенно это важно для последней ступени КВД современных ТРДД с очень высокой πк, так как позволит уменьшить монтажный радиальный зазор в этой ступени, уменьшить расход воздуха с высоким потенциалом, отбираемого из-за последней ступени КВД (из-за использования его только в объемах, достаточных для разгрузки от перепада давлений корпусной секции и сегментов этой ступени, внутреннего корпуса первой ступени ТВД и ее сегментов), обеспечить работу двигателя на всех режимах полетного цикла с меньшими радиальными зазорами в этой ступени КВД, и, следовательно, повысить КПД КВД и двигателя в целом, снизить удельный расход топлива Ср, избежать опасности врезания концов рабочих лопаток ротора КВД при запуске двигателя и на дроссельных режимах двигателя при его останове и провала тяги на взлете.

Горячий сжатый воздух через зазоры по торцам сегментов попадает в кольцевое пространство над сегментами и уравновешивает большую часть нагрузки, действующей на каждый сегмент со стороны рабочего газового потока. Оставшуюся неуравновешенной газовую силу можно вычислить из соотношения Рг=F⋅πк, где F - площадь поперечного сечения резьбового конца, которым стержень механизма позиционирования крепится к сегменту. Например, при πк=5 МПа Рг≤1500 Н. Такая небольшая равнодействующая сила неуравновешенных газовых сил позволяет существенно снизить массу каждого сегмента.

Применение пары клинообразных элементов для смещения стержней механизма позиционирования в радиальных направлениях при уклонах клина, определяемых тангенсом, равным 0,1÷0,03, во-первых, позволяет устанавливать радиальный зазор по концам рабочих лопаток ротора с очень высокой точностью, например, с точностью до 0,02÷0,03 мм, причем при относительно небольших ходах привода.

Во-вторых, при конструктивных параметрах клинообразных элементов, определенных элементарным расчетом, спроектировать эти элементы так, чтобы, например, равнодействующая газовых сил, действующих во втором контуре на эти элементы (и, следовательно, на сегмент), полностью уравновешивала или была больше силы Рг. Это, в свою очередь, расчетным путем позволяет оптимально подобрать параметры рессор, обеспечивающие: их прочность при максимальном прогибе, обеспечивающем требуемое максимальное рабочее смещение стержня механизма позиционирования в радиальных направлениях (до 4-х мм для компрессора и для 5-ти и более мм для турбины), конструктивные габаритные размеры, хорошую массу и высокие демпфирующие свойства (см. ниже).

В-третьих, поворотное движение деталей позиционирующего механизма (элементов кулачкового механизма, поворотного рычага, связующего кольца у прототипа) заменено на поступательное движение, параллельное продольной оси двигателя, что упростило конструкцию предлагаемого устройства, прежде всего, засчет отсутствия нужды в паре, преобразующей поступательное движение штока привода во вращательное.

Жесткое неподвижное крепление связывающего кольца к штоку привода и его крепление к клинообразным элементам с помощью промежуточного звена и двух шаровых шарниров обеспечивает надежность работы предлагаемого устройства на всех режимах работы двигателя, при всех возможных рассогласованиях температурных и других деформаций, неточностей сборки и т.д. мест крепления привода и опор позиционирующих механизмов. Такая конструкция крепления связующего кольца исключает возможность поломки и износа деталей его крепления, приводящих к аварии.

Стержень механизма позиционирования проходит через отверстия в секции наружного корпуса и опоры, закрепленной на нем, с зазором, величина которого выбрана возможно меньшей, но такой, что исключает возможность заклинивания стержня в этих отверстиях из-за возможного рассогласования температурных и других деформаций места крепления опоры и концевых опор рессор к секции наружного корпуса. Применение поршневых уплотнительных колец обеспечивает возможность смещения стержня в радиальных направлениях без разгерметизации стыка между стержнем и опорой. Использование пар поршневых колец и размещение стыков поршневых колец пары в диаметрально противоположных радиальных сечениях перекрывает все возможные каналы утечек и герметизирует этот стык.

Постановка резинового уплотнительного кольца в стык между крышкой и трубкой датчика создает комфортные условия его работы - исключается воздействие на трубку датчика турбулентного газового потока второго контура двигателя, осуществляется демпфирование колебаний (дребезга) этой трубки.

Упругая подвеска стержней (сегментов) на рессорах, выполненных в виде многослойного пакета, выбрана потому, что они расчетны (см. Эскин И.Д. Исследование обобщенных упругофрикционных характеристик демпферов и амортизаторов авиационных двигателей: дис… канд. тех. наук / И.Д. Эскин. - Куйбышев: КуАИ, 1973. - 150 с.) и расчетом можно определить параметры рессоры, которые будут при ее большой податливости и большом прогибе, равном максимально возможному смещению стержня в радиальных направлениях, вполне конструктивны, и при этом будет обеспечена прочность рессоры, и давление, которое эти рессоры оказывают на клинообразные элементы при этом прогибе, будет вполне приемлемым в том смысле, что силы трения на контактных поверхностях клинообразных элементов всех механизмов позиционирования устройства преодолеваются электромагнитным приводом с приемлемыми габаритами и массой. Неподвижную заделку многослойного пакета в опорах рессоры следует применять в том случае, когда, обеспечение прочности рессоры не приводит к неконструктивно большой длине рессоры, и когда сжимающие вдоль продольной оси рессору силы, возникающие за счет теплового удлинения рессоры, не приводят к потере устойчивости рессоры при воздействии на нее максимально возможной изгибающей нагрузки. Заметим, что действие такой сжимающей нагрузки может оказаться полезным так, как в этом случае при воздействии на рессору нагрузки, сжимающей ее вдоль продольной оси, и циклической изгибающей нагрузки коэффициент рассеивания рессоры увеличится во всем диапазоне амплитуд ее деформаций (см. Эскин И.Д., дис… канд. тех. наук). Применение рессоры с заделкой многослойного пакета в концевых опорах с возможностью проскальзывания его концов в направлении продольной оси рессоры позволяет уменьшить длину рессоры.

Кроме того, предлагаемые рессоры обладают очень высокими демпфирующими характеристиками, которые подробно рассматриваются ниже, и эффективно гасят колебания деталей системы управления радиальными зазорами предлагаемого устройства.

Симметричное расположение рессор относительно каждого стержня снижает возможность перекоса стержня при воздействии на него динамических и статических нагрузок, и, следовательно, повышает надежность герметизации стыка, уплотненного поршневыми кольцами, и снижает износ поршневых колец.

Расположение рессор и электромагнитного привода во втором контуре ТРДД позволяет практически сохранить неизменными упругие свойства рессор и обеспечить достаточно высокий уровень электромагнитных свойств привода. При необходимости под опору привода может быть установлена теплоизолирующая прокладка.

Наличие упоров, выполненных на концах консолей каждого клинообразного элемента, соединенного со связующим кольцом, ограничивающих возможные смещения другого клинообразного элемента, стержня и сегмента из любого заданного в рабочем диапазоне положения этих элементов величиной зазоров 0,1÷0,2 мм между упорами и ответными фланцами, выполненными на концах консолей клинообразного элемента, закрепленного на стержне, при должном подборе пролета консолей, во-первых, не допускает аварийных ситуаций при колебаниях устройства, в том числе и наиболее опасных крутильных колебаниях, при которых возникают перекосы сегментов в плоскости, перпендикулярной продольной оси двигателя. Во-вторых, даже при поломке рессор не произойдет поломки лопаток из-за удара в торец сегмента, и двигатель может быть остановлен без дальнейших разрушений.

Причем, чем больше у устройства механизмов позиционирования (сегментов), тем меньшей можно выбрать требуемую величину пролета консолей. Для мощных современных ТРДД рекомендуется использовать устройства с 10÷12 механизмами позиционирования (сегментами).

Однако, в отдельных случаях требуемая величина пролета консолей может оказаться такой, что при колебаниях устройства, амплитуды деформаций рессор, ограничиваемые величиной указанных зазоров, могут оказаться такими, что при деформации рессор не будет происходить взаимного проскальзывания с сухим трением слоев рессор и они будут работать, как чистая упругость.

Поэтому с целью использования возможности, заложенной в конструкцию предлагаемого устройства (рессор), - высокоэффективного демпфирования возникающих колебаний устройства, предложен компромиссный вариант, при котором допускаются колебания с амплитудой 0,2÷0,5 мм, в диапазоне которых рессоры деформируются с максимальным и близким к нему коэффициентом рассеивания (см. ниже), но при этом, по-видимому, значительно меньше, чем на 0,5%, снижается КПД ступени компрессора засчет дополнительных утечек высокопотенциального сжатого воздуха через лекальные фаски снятые с торцов сегментов. По нашему мнению, к достоинствам этого варианта следует отнести также снижение вероятностей возникновения дребезга и опасного перекоса сегмента, чреватого столкновением с рабочими лопатками ротора.

Для сохранения любого заданного положения сегментов устройства при обесточенном электромагнитном приводе достаточно, чтобы жесткость пружины возврата электромагнитного привода была выбрана такой, что усилия, развиваемые пружиной на всех режимах работы двигателя, было меньше равнодействующей сил сухого трения, действующих на этих режимах на клинообразные элементы, скрепленные с связующим кольцом, стержни и сегменты. Если выполнение этого условия приводит к неконструктивному решению, то вполне достаточно обеспечить выполнение этого условия на крейсерском режиме.

С помощью дистанционных шайб, устанавливают величину монтажного радиального зазора между рабочими лопатками ротора и статором при сборке устройства, выполняемой ниже предлагаемыми способами.

Наличие лючков в наружном корпусе второго контура обеспечивает хороший доступ к рессорам - деталям, наиболее подверженным износу, и их замену в аэродромных условиях.

Кроме того предлагается механическое устройство для управления радиальным зазором между концами рабочих лопаток ротора и статором, отличающееся тем, что секция наружного корпуса выполнена без кольцевого фланца, а внутреннее пространство под ней разделено на два кольцевых пространства тремя отдельными кольцевыми фланцами, два из которых крепятся в тех же фланцевых стыках, которыми секция наружного корпуса крепится к частям наружного корпуса первого контура двигателя, а один отдельный кольцевой фланец крепится к секции наружного корпуса штифтами, запрессованными в корпус секции и в этот кольцевой фланец и дополнительно зафиксированными от выпадания приливами, выполненными на опорах, через центральные отверстия которых проходят стержни, и в одном кольцевом пространстве, размещены сегменты с закрепленными на них стержнями, а в другом своим наружным кольцом закреплен НА.

У мощных ТРДД при 12 и более сегментов в устройстве электромагнитный привод потребной мощности может оказаться неконструктивным - слишком большим по габаритным размерам и массе.

В этом случае предлагается механическое устройство для управления радиальным зазором между концами рабочих лопаток ротора и статором, отличающиеся тем, что связующее кольцо составлено из двух частей, разъем кольца располагается в его диаметральной горизонтальной плоскости, и каждая часть связующего кольца скреплена со своим электромагнитным приводом и своими звеньями с двумя шаровыми шарнирами шарнирно соединена с подвижными клинообразными элементами своих механизмов позиционирования, причем части кольца могут смещаться по командам бортового компьютера в направлениях, перпендикулярных разъему кольца, к продольной оси двигателя и от нее и в одном и том же направлении, когда одна часть приближается к продольной оси двигателя, а другая удаляется от нее.

Эта конструкция устройства более сложна, но и обладает некоторыми свойственными ей достоинствами. Она обладает более широким диапазоном регулирования радиального зазора, более гибка и точна. У этого предлагаемого устройства управление радиальными зазорами выполняется по командам бортового компьютера по способу п. 14 формулы изобретения и позволяет для ее сборки применить более простой из способов сборки, а вносимые при сборке погрешности (см. ниже) исправить смещением обеих половин связующего кольца вниз таким образом, чтобы у работающего двигателя компенсировать неконцентричность радиального зазора, возникающую от одновременного действия на ротор силы веса и динамической нагрузки, или компенсировать ее частично при одновременном действии на ротор силы веса, перегрузки и динамической нагрузки.

Эти устройства можно установить на одну, две и более ступеней компрессора. Но при этом все более целесообразным становится вопрос уменьшения массы устройства и упрощение его конструкции.

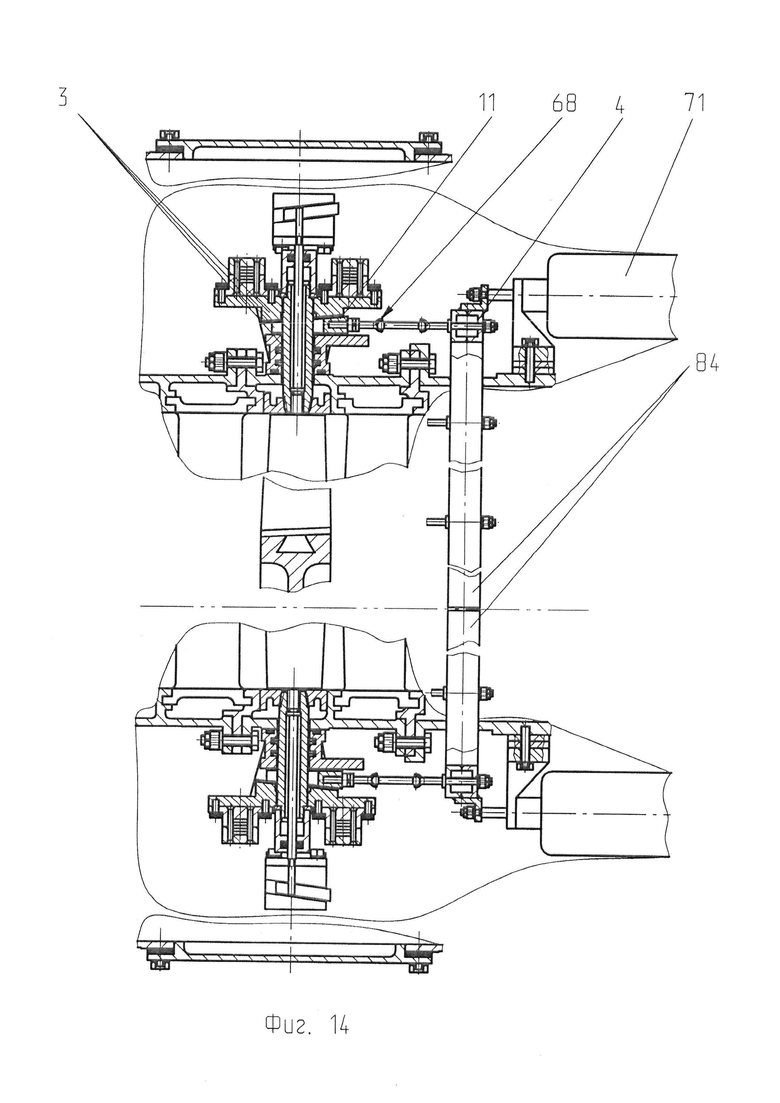

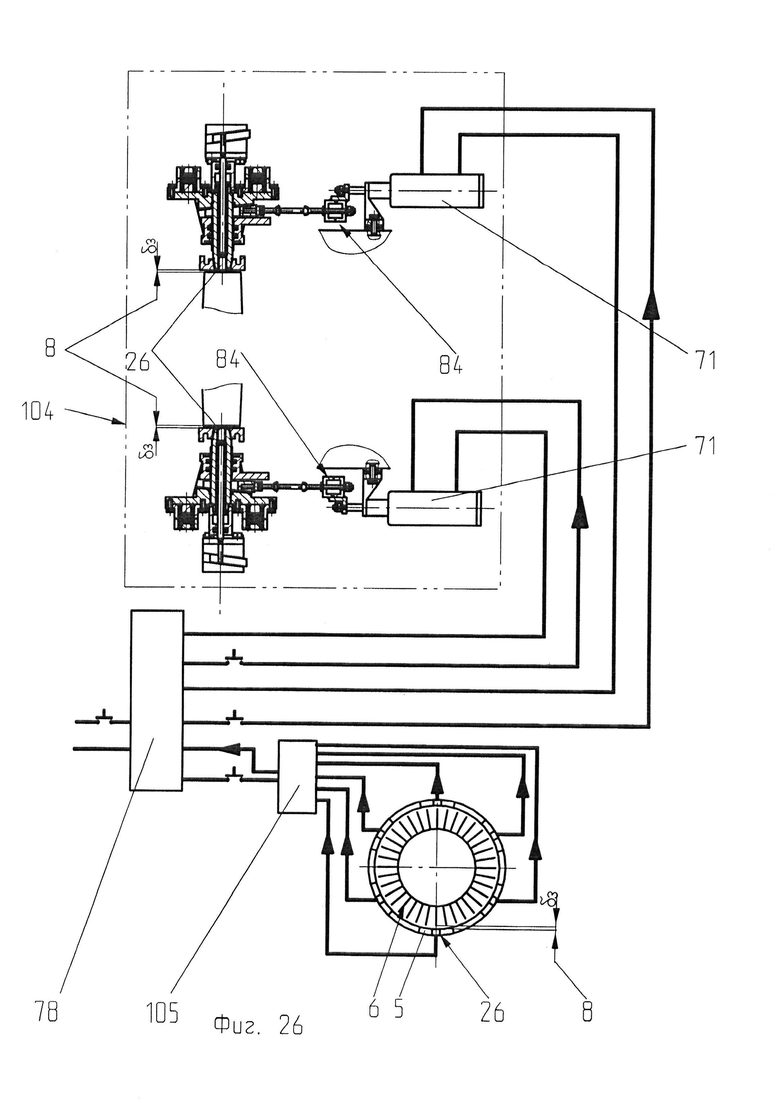

Поэтому с целью уменьшения массы устройств, при их установке на две ступени компрессора, предлагается механическое устройство для управления радиальным зазором между концами рабочих лопаток ротора и статором, отличающееся тем, что секция наружного корпуса выполняется сразу для двух ступеней компрессора с двумя вертикальными фланцами, выполненными по одному заодно целое с корпусными деталями секции, и тремя отдельными вертикальными кольцевыми фланцами, закрепленными в тех же фланцевых стыках, что и корпусные детали секции, и кольцевые фланцы разделяют внутреннее пространство между двумя крайними отдельными вертикальными кольцевыми фланцами, на четыре пустых кольцевых пространства, в двух из которых выступами, выполненными на наружных кольцах, в кольцевых пазах фланцев, выполненных на вертикальных кольцевых фланцах закреплены направляющие аппараты, а в двух других без зазоров по боковым стенкам с возможностью смещения в радиальных направлениях и теплового расширения размещены сегменты, скрепленные со стержнями механизмов позиционирования своей ступени, и углы наклона клина клинообразных элементов либо одинаковы у обеих ступеней, либо у ступени с большем номером угол наклона ф2 клина клинообразных элементов при одинаковой длине больших катетов клиньев обеих ступеней определяется из соотношения tgф2=s⋅tgф1, где s определяется, как отношение теплового расширения ступени ротора с большем номером к тепловому расширению ступени с меньшим номером на крейсерском режиме работы двигателя, и ф1 - угол наклона ступени с меньшим номером, подвижные клинообразные элементы обеих ступеней шарнирно соединены друг с другом с помощью пальцев, закрепленных на этих элементах, и промежуточного элемента, шаровыми шарнирами соединенного с пальцами, и под фланцы пальцев установлены дистанционные и упругие разрезные шайбы, требуемое количество датчиков, измеряющих размер радиального зазора, закреплено только в стержнях механизмов позиционирования ступени с большем номером, и связующее кольцо составлено из двух половин - верхней и нижней, и каждая половина связующего кольца шарнирно соединена со своей половиной клинообразных элементов обеих ступеней и скреплена со своим электромагнитным приводом.

Уменьшение массы этого устройства (по сравнению со случаем, когда для каждой из двух ступеней используется свое вышеописанное устройство) достигнуто засчет использования только одного связующего кольца вместо двух, используемых в сравниваемом случае, и двух электромагнитных приводов вместо четырех, уменьшения на половину потребного числа датчиков при размещении их только в одной ступени.

К числу преимуществ этого устройства можно также отнести описанные выше преимущества устройств со связующим кольцом, составленным из двух половин.

С целью дальнейшего снижения массы предлагаемого устройства предлагается механическое устройство для управления радиальным зазором между концами рабочих лопаток ротора и статором, отличающееся тем, что у секции наружного корпуса кольцевые фланцы, выполненные заодно целое с секцией, образуют кольцевое пространство, в котором размещены сегменты ступени с меньшим номером, а отдельные кольцевые фланцы образуют кольцевое пространство, в котором размещены сегменты ступени с большем номером, закрепленные на секции с помощью штифтов, запрессованных в корпус секции и в эти кольцевые фланцы и дополнительно зафиксированных от выпадания приливами, выполненными на опорах, через центральные отверстия которых проходят стержни, и торцы одного из сегментов в каждой ступени и ответные торцы двух соседних с ним сегментов срезаны параллельно радиальной плоскости, проходящей через продольную ось стержня, скрепленного с этим сегментом.

Дополнительное уменьшение массы этого устройства по сравнению с предыдущим случаем достигнуто засчет уменьшения на один числа фланцевых стыков секции наружного корпуса компрессора.

Выполнение в каждой ступени одного сегмента с торцами, срезанными параллельно радиальной плоскости, проходящей через продольную ось стержня, скрепленного с этим сегментом, и аналогично срезанными ответными торцами у двух соседних с ним сегментов необходимо для обеспечения возможности сборки этого предлагаемого устройства (см. ниже).

Решим теперь поставленную задачу для турбин со статором, охлаждаемым воздухом, отбираемым из-за какой-нибудь ступени компрессора, в том числе для ТВД.

Механическое устройство для управления радиальным зазором между концами рабочих лопаток ротора и статором ступени этих турбин имеет ряд конструктивных особенностей, необходимых для обеспечения его работоспособности, например, у ТВД при очень высоких температурах и давлениях (Tr до 1800° К и πк до 5 МПа).

Наше предложение изложим только в варианте для ТВД, так как решения для других турбин с охлаждаемым статором будут отличаться от этого решения только в деталях, хорошо известных авиаконструкторам.

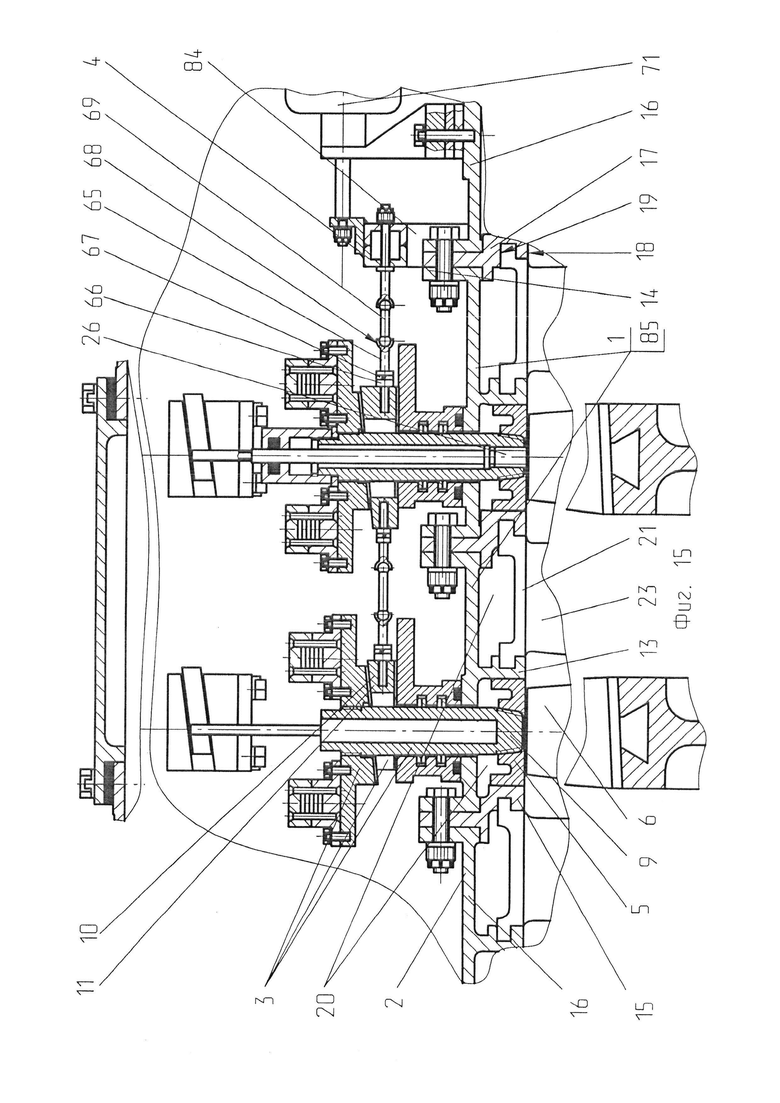

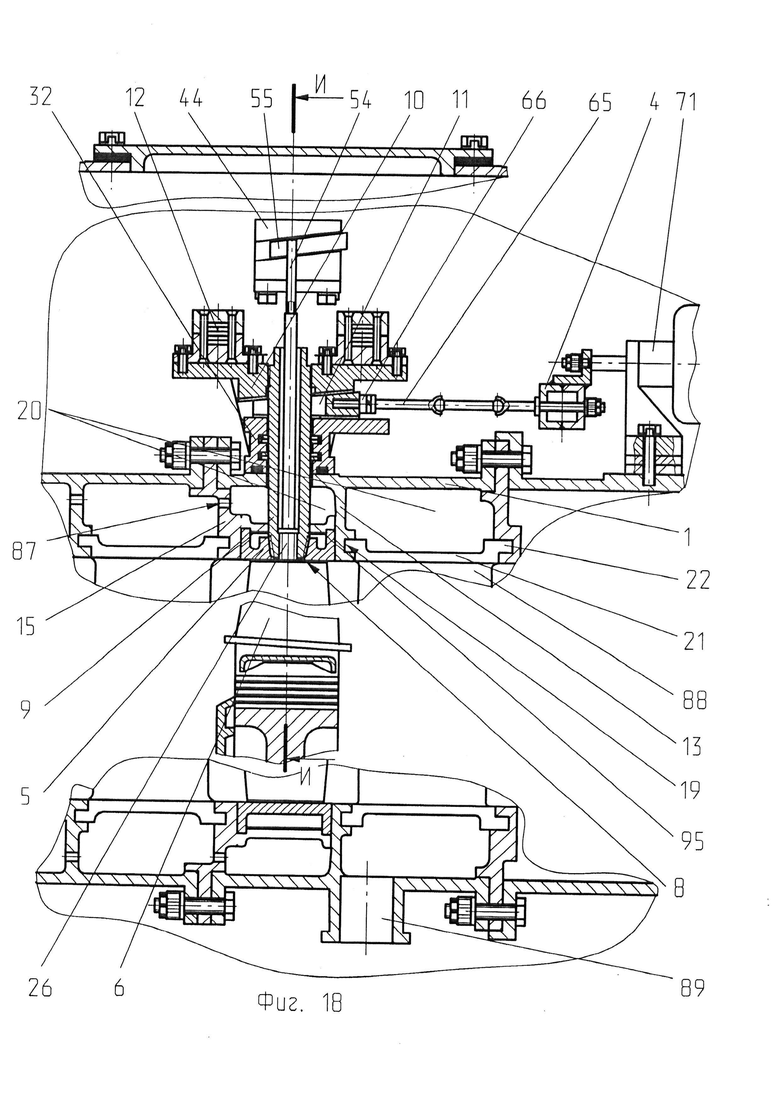

Для одноступенчатой ТВД предлагается механическое устройство для управления радиальным зазором между концами рабочих лопаток ротора и статором, отличающееся тем, что в вертикальном кольцевом фланце, закрепленном на корпусе камеры сгорания совместно с секцией наружного корпуса, выполнены сквозные отверстия, равнорасположенные по окружности, в секции наружного корпуса над вторым сопловым аппаратом ступени турбины высокого давления выполнен патрубок, соединенный трубопроводом с промежуточной ступенью компрессора, сопловые аппараты ступени выступами, выполненными, на их наружных кольцах, входящими в ответные кольцевые канавки вертикальных кольцевых фланцев, закреплены в кольцевых пространствах, образованных этими фланцами, а между ними в кольцевом пространстве без зазоров по боковым сторонам и зазорами по торцам размещены сегменты, составленные в кольцо, охватывающее рабочие лопатки ротора с требуемым радиальным зазором, на концах каждого сегмента выполнены опоры торцовых уплотнений сегментов, или опоры торцовых уплотнений установлены на теплоизолирующие прокладки и герметично закреплены на сегментах заклепками, в отверстии каждой опоры торцового уплотнения с возможностью смещения в направлении, перпендикулярном радиальной плоскости, совпадающей со срединной радиальной плоскостью зазора между торцами соседних сегментов, размещена уплотнительная вставка, прижатая спиральной пружиной сжатия и давлением воздуха в кольцевом пространстве, образованном сегментами и вертикальными кольцевыми фланцами, своей уплотнительной площадкой к ответной уплотнительной площадке вставки соседнего сегмента, причем плоскость уплотнительных площадок совпадает со срединной радиальной плоскостью зазора между торцами соседних сегментов, и в опоре для доступа воздуха к уплотнительной вставке выполнено сквозное отверстие, соосное с отверстием, в котором размещены уплотнительная вставка и пружина, и уплотнительная площадка выполнена заодно целое с полкой, причем ширина уплотнительной площадки и полки одинакова и такая, что они без зазоров по боковым сторонам размещаются между вертикальными кольцевыми фланцами, и полка имеет швеллерное поперечное сечение, и высота полок швеллера, по которым полка контактирует с кольцевыми фланцами, выбрана такой, что обеспечивается допустимый уровень утечек горячего газа из проточного канала турбины через стыки полки и фланцев, а зазор между торцами соседних сегментов выполнен, возможно меньшим, и таким, что обеспечивает установку на всех режимах работы двигателя требуемой величины радиального зазора между концами рабочих лопаток ротора турбины и сегментами, а торцы уплотнительных площадок выполнены, как фрагменты той же поверхности, что и поверхность сегментов, охватывающая рабочие лопатки, и полка уплотнительной площадки образует лабиринтное уплотнение вместе с наружной поверхностью опоры торцового уплотнения со стороны секции наружного корпуса, на которой выполнены зубцы лабиринтного уплотнения, а концы стержней, в которых герметично закреплены датчики, измеряющие радиальный зазор, со стороны второго контура выполнены открытыми и воздух второго контура свободно поступает внутрь стержня на охлаждение датчика, и опорные контактные площадки обоих клинообразных элементов механизма позиционирования с этим стержнем выполнены такой площади каждая, что неуравновешенная равнодействующая давлений, действующих на этот сегмент со стороны газового тракта и кольцевого пространства над сегментом, уравновешивается равнодействующей давлений во втором контуре, действующих на опорные контактные площадки клинообразного элемента, закрепленного на стержне.

Через равнорасположенные по окружности отверстия в вертикальных кольцевых фланцах в кольцевые пространства, где расположен сопловой аппарат и сегменты ступени турбины, подается вторичный охлаждающий воздух из камеры сгорания под давлением, примерно равным давлению перед турбиной. Давлением этого воздуха частично уравновешивается давление воздуха в газовом потоке, действующее на сопловой аппарат и сегменты. Неуравновешенная распределенная нагрузка от давления газового потока, действующая на сегменты, уравновешивается давлением воздуха во втором контуре двигателя, действующим на опорные площадки клинообразных элементов и стержни механизмов позиционирования.

Промежуточная ступень компрессора, из которой воздух подается на охлаждение второго соплового аппарата турбины, выбирается так, чтобы давление подаваемого воздуха уравновешивало действие на второй сопловой аппарат давления воздуха в газовом тракте за турбиной.

Попадание больших порций воздуха из газового тракта в кольцевое пространство над сегментами, способных повысить температуру воздуха в этом пространстве до значения, при котором снизятся недопустимо упругие свойства пружин сжатия торцовых уплотнений сегментов и датчики, измеряющие радиальный зазор, окажутся неработоспособными, недопустимо.

Поэтому в отличие от компрессоров у турбин на сегментах выполнены или закреплены торцовые уплотнения, уплотняющие зазоры между торцами соседних сегментов при любом возможном положении и смещении сегментов на всех стационарных и нестационарных режимах работы двигателя.

Все возможные каналы попадания горячего газа из проточного канала турбины в кольцевую полость над сегментами перекрыты - утечки по щелям между боковыми сторонами сегментов и вертикальными кольцевыми фланцами установкой сегментов между этими фланцами с нулевым зазором по боковым сторонам сегментов, герметичным креплением в стержнях датчиков, измеряющих радиальный зазор, и стержней в сегментах, утечки через зазоры между торцами соседних сегментов - уплотнением торцовых зазоров прижатием уплотняющих площадок торцовых уплотнений друг к другу пружинами сжатия и давлением в кольцевой полости и уплотнением каналов в самих торцовых уплотнениях полкой, расположенной без зазоров по ее боковым сторонам между вертикальными кольцевыми фланцами, и лабиринтным уплотнением, образованным между полкой и опорой торцового уплотнения на выходе в кольцевую полость над сегментами. Утечки через это лабиринтное уплотнение малы вследствие малого или нулевого перепада давления на нем. Малы и утечки через зазоры в сквозных отверстиях, где расположены хвостовики уплотнительных площадок, вследствие малости этих зазоров - 0÷0,015 мм, небольшого диаметра хвостовика - 10÷20 мм и малого или нулевого перепада давления на длине хвостовика, которую можно сделать требуемой величины. При всех рабочих радиальных смещениях сегментов и их тепловом расширении в окружном направлении появляются или расширяются каналы между торцом уплотнительной площадки и торцом корпуса каждого торцового уплотнения, которые в предлагаемом устройстве остаются перекрытыми, и обеспечивается требуемый уровень герметичности торцового уплотнения.

Использование давления в кольцевой полости над сегментами для обеспечения надежного поджатая уплотнительных площадок друг к другу, во-первых, исключает возможность заклинивания их хвостовиков в отверстиях опор торцовых уплотнений при смещении сегментов в радиальных направлениях и раскрытия вследствие этого стыка между уплотнительными площадками, и, во - вторых, применить пружины сжатия с приемлемыми конструктивными размерами, что, в свою очередь позволяет уменьшить габаритные размеры и массу торцовых уплотнений.

Свободный доступ воздуха второго контура для охлаждения датчиков, измеряющих радиальный зазор, расширяет диапазон температур Tr в сторону их увеличения и, следовательно, увеличивает число двигателей, находящихся в эксплуатации, или вновь разрабатываемых, на которых может быть установлено предлагаемое устройство управления радиальными зазорами турбины с уже применяемыми датчиками, измеряющими радиальный зазор, с рабочей температурой 1300°С.

Уравновешивание неуравновешенных сил давления газового потока на сегмент силой давления воздуха второго контура на опорные площадки клинообразных элементов механизма позиционирования существенно облегчает подбор конструктивных параметров рессор и электромагнитного привода, обеспечивающих прочность рессор и их высокую демпфирующую способность, потребную мощность привода, при хороших габаритных размерах и массе этих конструктивных элементов. Важным преимуществом предлагаемого устройства управления радиальными зазорами турбины является то, что подбор конструктивных параметров, как этих элементов, так и всего устройства в целом, может быть выполнен расчетным путем.

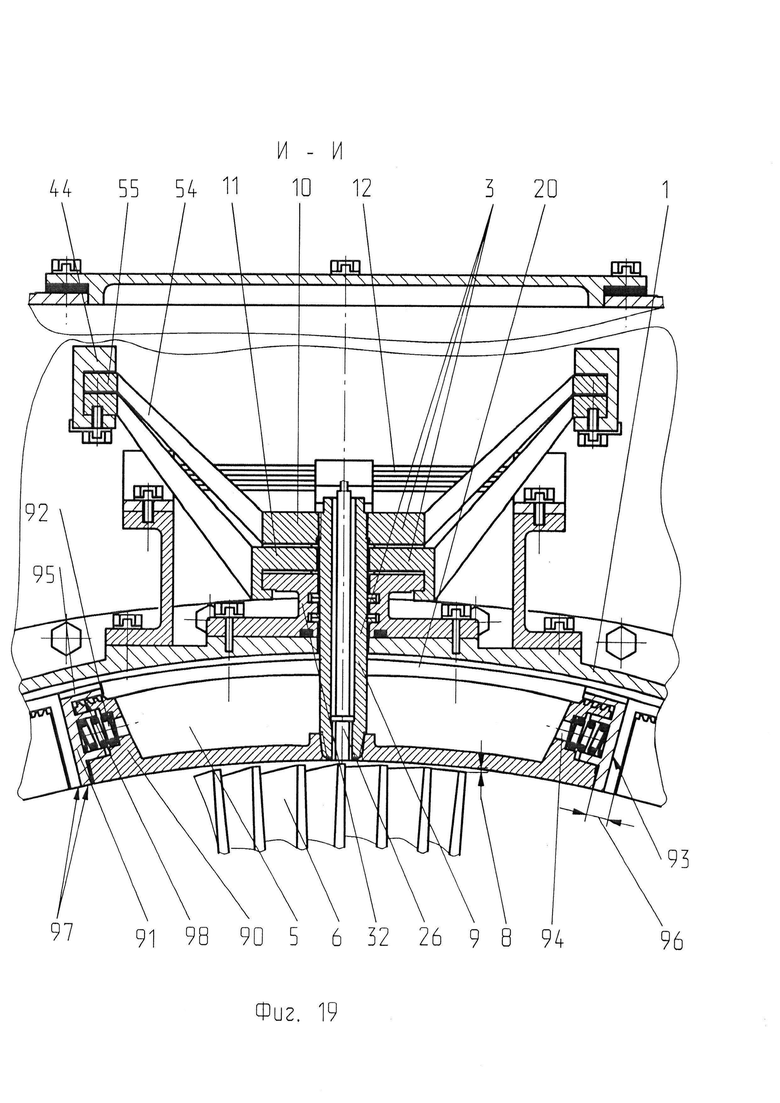

Предлагается также устройство управлении радиальными зазорами двухступенчатой ТВД.

Предлагаемое механическое устройство для управления радиальным зазором между концами рабочих лопаток ротора и статором, отличающееся тем, что внутреннее пространство секции наружного корпуса разделено двумя вертикальными фланцами, выполненными по одному заодно целое с корпусными деталями секции, и тремя отдельными вертикальными кольцевыми фланцами, закрепленными в тех же фланцевых стыках, что и корпусные детали, на четыре кольцевых пространства, в которых известным образом закреплены своими наружными кольцами сопловые аппараты и размещены сегменты и закрепленные на них детали устройства управления радиальными зазорами, а сквозные отверстия в отдельном кольцевом фланце первой ступени ТВД, патрубок в корпусной детали секции наружного корпуса второй ступени ТВД и торцовые уплотнения радиальных стыков сегментов выполнены как у механического устройства для управления радиальным зазором по п. 7 формулы изобретения.

Установка датчиков, измеряющих радиальный зазор, только во второй ступени ТВД позволяет уже в настоящее время использовать предлагаемое устройство с датчиками, работающими при температуре 1300°С, в разрабатываемых ТРДД с температурой в первой ступени ТВД Tr до 1800° К и πк до 5 МПа.

Отметим, что предлагаемое устройство управления радиальными зазорами двухступенчатой ТВД обладает теми же, описанными выше, положительными качествами и преимуществами устройств по п. 6 формулы изобретения.

С целью уменьшения массы предлагаемого устройства предлагается механическое устройство для управления радиальным зазором между концами рабочих лопаток ротора и статором, отличающееся тем, что расположенные во втором контуре двигателя концы стержней механизмов позиционирования второй ступени ТВД, в которых закреплены датчики, измеряющие радиальный зазор, выполнены свободными - на них не установлены крышки и упругие разрезные шайбы, а сквозные отверстия в первом кольцевом фланце первой ступени ТВД, и патрубок во второй ступени ТВД, выполненные за одно целое с корпусом секции наружного корпуса, и торцовые уплотнения радиальных стыков сегментов выполнены как у механического устройства для управления радиальным зазором по п. 7 формулы изобретения.

Уменьшение массы устройства по сравнению с предлагаемым устройством по п. 9 формулы изобретения достигнуто засчет уменьшения на один числа фланцевых стыков секции наружного корпуса ТВД и неустановки крышек и упругих разрезных шайб на стержни, в которых крепятся датчики, измеряющие радиальный зазор.

С целью улучшения упругофрикционных характеристик (УФХ) предлагаемых устройств предлагается механическое устройство для управления радиальным зазором между концами рабочих лопаток ротора и статором, отличающееся тем, что каждая рессора собрана из прямых лент и сжата равномерно распределенной нагрузкой - давлением воздуха во втором контуре двигателя.

Параметры рессоры этого устройства можно определить расчетом (см. Эскин И.Д. Исследование обобщенных упругофрикционных характеристик демпферов и амортизаторов авиационных двигателей: дис… канд. тех. наук, приложение/ И.Д. Эскин. - Куйбышев: КуАИ, 1973. - 315 с). С ростом числа лент n в рессоре ее коэффициент рассеивания ψ растет и при n=10 достигает очень большой величины ψmax>6, и начиная с n=15 с дальнейшим ростом n растет асимптотически и при n=15 ее коэффициент рассеивания ψmax=7. Поэтому рекомендуется предпочтительно применять рессоры с n=10÷15 лент с толщиной h=0,3÷0,4 мм.

У ТРД рессоры стоят снаружи статора двигателя и сдавливающее их давление равно или немного больше атмосферного и его может не хватить для получения необходимого для эффективного гашения колебаний деталей устройства управления радиальными зазорами количества энергии, рассеиваемой рессорами.

Поэтому в этом случае с целью увеличения величины энергии, рассеиваемой рессорами за цикл колебаний, предлагается механическое устройство для управления радиальным зазором между концами рабочих лопаток ротора и статором, отличающееся тем, что каждая рессора собрана в следующей компоновке: ее пакет собран из лент одинаковой толщины, в центре его установлены две три и более гладких лент, на них с двух сторон установлены пакеты, собранные «гофр в гофр» из двух и более гофрированных лент таким образом, что вершины гофров одного пакета опираются на пакет гладких лент в тех же сечениях, что и вершины второго пакета, и шаг гофров гофрированных лент выбран таким, что в пролете пакета располагается только одна вершина, опирающаяся на пакет гладких лент в середине пролета, и под каждой опорой рессоры располагается только одна вершина гофра, а на пакеты гофрированных лент установлены пакеты, собранные из одной, двух и более гладких лент, и в собранной рессоре гофры гофрированных лент полностью выпрямлены.

Хотя у этих рессор коэффициент рассеивания меньше, чем у рессор, сжатых равномерно распределенной нагрузкой, он все равно достаточно высок - ψmax=5, а энергия, рассеиваемая за цикл колебаний при тех же конструктивных параметрах и одинаковом прогибе у этой рессоры больше, так как ее ленты кроме давления воздуха снаружи двигателя еще дополнительно сжаты нагрузкой, полученной за счет упругого выпрямления гофрированных пакетов. Параметры этих рессор также расчетны (см. Эскин И.Д., дис… канд. тех. наук).

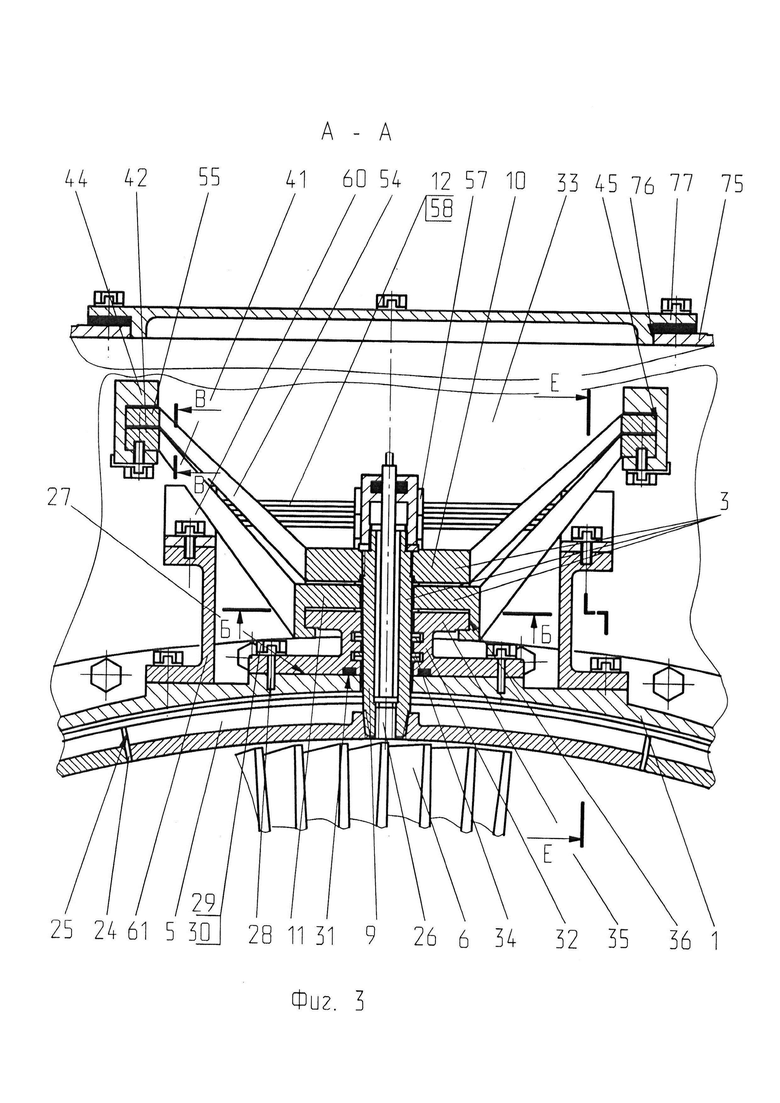

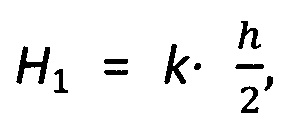

Предлагается также механическое устройство для управления радиальным зазором между концами рабочих лопаток ротора и статором, отличающееся тем, что на пакеты гладких лент или непосредственно на пакеты гофрированных лент устанавливают по одной гладкой ленте с толщиной  где k=5÷10, h - толщина внутренних лент пакета, и шаг гофрированных лент пакета выбран таким, что в каждом пролете располагаются одна, две и более вершин гофров, и в собранной рессоре гофры гофрированных лент полностью выпрямлены.

где k=5÷10, h - толщина внутренних лент пакета, и шаг гофрированных лент пакета выбран таким, что в каждом пролете располагаются одна, две и более вершин гофров, и в собранной рессоре гофры гофрированных лент полностью выпрямлены.

С ростом величины к коэффициент рассеивания ψ рессоры падает, но при k=5÷10 падает незначительно по сравнению с рессорой, набранной из лент одинаковой толщины (k=2) (см. Эскин И.Д., дис… канд. тех. наук). Установка снаружи пакета лент с такой большей толщиной позволяет гарантировано полностью выпрямить ленты гофрированных пакетов в собранной рессоре, что улучшает ее упругофрикционные свойства.

Известен способ регулирования радиальным зазором между концами рабочих лопаток ротора и статора турбины газотурбинного двигателя (см. патент РФ 2519127, МПК F01D 11/24. Турбина газотурбинного двигателя и способ регулирования радиального зазора в турбине/ Н.Б. Болотин. - Опубл. 10.06.2014. - http://www.freepatent.ru/patents/2519127), содержащий измерение радиального зазора датчиком, передачу сигнала датчиком бортовому компьютеру и изменение средством изменения радиального зазора по командам компьютера величины этого зазора - уменьшение или увеличение его путем нагрева СВЧ нагревателем кольцевой вставки, охватывающей с радиальным зазором рабочие лопатки ротора турбины и охлаждения ее при выключении СВЧ нагревателя.

Недостатком этого способа является то, что при эксцентричном радиальном зазоре и неудачном расположении датчика вне области минимального радиального зазора использование этого способа может привести к аварии.

Этот способ по технической сущности наиболее близок к предлагаемому и принят за прототип.

Ставится задача создания способа управления радиальным зазором между концами рабочих лопаток ротора и статором газотурбинного двигателя, пригодного для использования в предлагаемых устройствах и обеспечивающего высокую эффективность работы этих устройств при эксцентричном радиальном зазоре, эксцентриситет которого возник в результате одновременного воздействия на ротор силы его веса, постоянной перегрузки, действующей в вертикальной плоскости или плоскости, наклоненной к вертикальной под небольшим углом, и динамической нагрузки.

Решим вначале поставленную задачу для предлагаемых устройств с цельным связующим кольцом и с одним приводом.