1

Изобретение относится к области производства высших жирных спиртов и направлено на усовершенствование-способа выделения первичных спиртов, являющихся ценным сырьем для производства поверхностно-активных веществ, из смеси их со вторичными спиртами,,а также из сложной смеси, состоящей из первичных w вторичных спиртов, углеводородов, кетонов и других веществ.

Известен способ выделения первичных спиртов из неомыляемых -П и включающий в себя следующие процессы: разгонку неомыляемых- П на 2-4 фракции с пределами выкипания 40-50°С; обработку фракций борной кислотой с целью превращения содержащихся в них спиртов в полные эфиры борной кислоты (триалкилбораты) при 110-120 С в вакууме при остаточном давлении 100-150ММ рт.ст.; отгонку углеводородов и других веществ, на вступающих в реакцию с борной кислотой, от триалкил боратов в вакууме при остаточном давлении 5-10 мм рт.ст.; гидролиз триалкилборатов водой; дасталлящш спиртов; регенерацию борной кислоты. Суть метода заключается в значительной разницетемператур выкинания, с одной стороны, углеводородов, кетонов и других веществ, содержащихся во фракциях, и, с другой

стороны, полных эфиров первичных и вторичных cmipTOB, что и позволяет разделить эти продукты

1 , 2. :

Недостатком способа является неудовлетворительное качество получаемых спиртов, содержащих наряду с первичными спиртами 30-35% вторичных спиртов, 8-10% диолов, 3-5% углеводородов, 3-5% кетоспиртов и кетонов. Спирты имеют спеЩ1фический запах и темнеют при хранении. Больщое содержание вторичных спиртов и других примесей не позволяет получать поверхностно- активные вещества хорощего качества.

Целью изобретения является улучщение йачества С1шртов.

Для этого этерификацию борной кислотой продуктов окисления или переработки окисленных .углеводородов, содержащих первичные и вторичные спирты, ведут при молярном соотнощении борная кислота спирты- 1:1-2 и температуре 130-220°С Полученные борнокислые эфиры непосредственно подвергают термообработке при 250-320° С. Желательно термообработку вести с одновременной отгонкой прод ктов разложе1шя борнокислых вторичных спиртов.

Предложенный слособ основан на разшмш термической устойчивосгй неполных борнокислых эфиров первичных и втор№шых cmipioB (да- и моноалкилборатов или их смесей), а также на раэдичци телзператур кипения ненолных борнокислых зфиров первичных спиртов и прояу1стов терйического разложен11я борнокислых эфиров вторичных сциртов, зп-певодородов, кетонов и др. веществ.

Указанные соотношения реагентов и температуpa при эйрифакации спиртов борной кислотой позволяют получить МОНО-, диалкилбораты или их смесь. Получают соединения спиртов и борной кислоты, в которых на 1 моль борной кислоты приходится 1-2 моля спиртов. В известном способе получают триалкилборатьь которые содержат 3 моля спиртов на 1 моль борной кислоты. Получение моно- или диалкилборатов является необходимым условием способа, ибо эта бораты первичных и BTOpiwHbix спиртов имеют значительно большее различие в термической устойчивости, чем триалкилборать перв 1чных и вторичнь1х спиртов. Применение более высокой те лперагуры этерификапди связано с необходимостью сокращения продолнсительности протекания реакции до Koiflta.

Сущность нредпагаей го способа зшслючается д том, что исходную смесь, в состав которой входят первичные и вторишые спирты, например спирты, вь деленные из кеомыляемых-П известным способом, гидрированный отсей да т, неомьшяемые-П i-ши узкие фракции этлх прод тстов, полз™е1шые с помощью ректификации, обрабатьшагот борной кислотой при 130-220° С в условиях, обеспечивающих отвод паров реакцио шой воды с целью превращения спиртов в д,и- илг моноалкилбораты (или смесь да- и моноалкилборатоБ) при молярном соотношении борная кислота/спирть, равном от 1:2 до 1:1. Этерификат нагревают и выдерживают при 250-320° С в течение нескольких часов или минут в зависимости от телшературы. Термообработанный продукт перегоняют в вакууме (остаточное давление 2-20 мм рт.ст.), причем операиди термообработки и перегонки можно совместить, при этом температура прощкта в кубе к концу отгонки должна составлять 280-320°С. Ллстиллят промьшают и используют, например, в качестве сырья для окисле101Я, остаток от перегонки, представляющий собой монр-, диалкилбораты (или их смеси) первичных спиртов, разлагают водой. Выделенные спирты дистиллируют и используют в качестве товарного продукта,

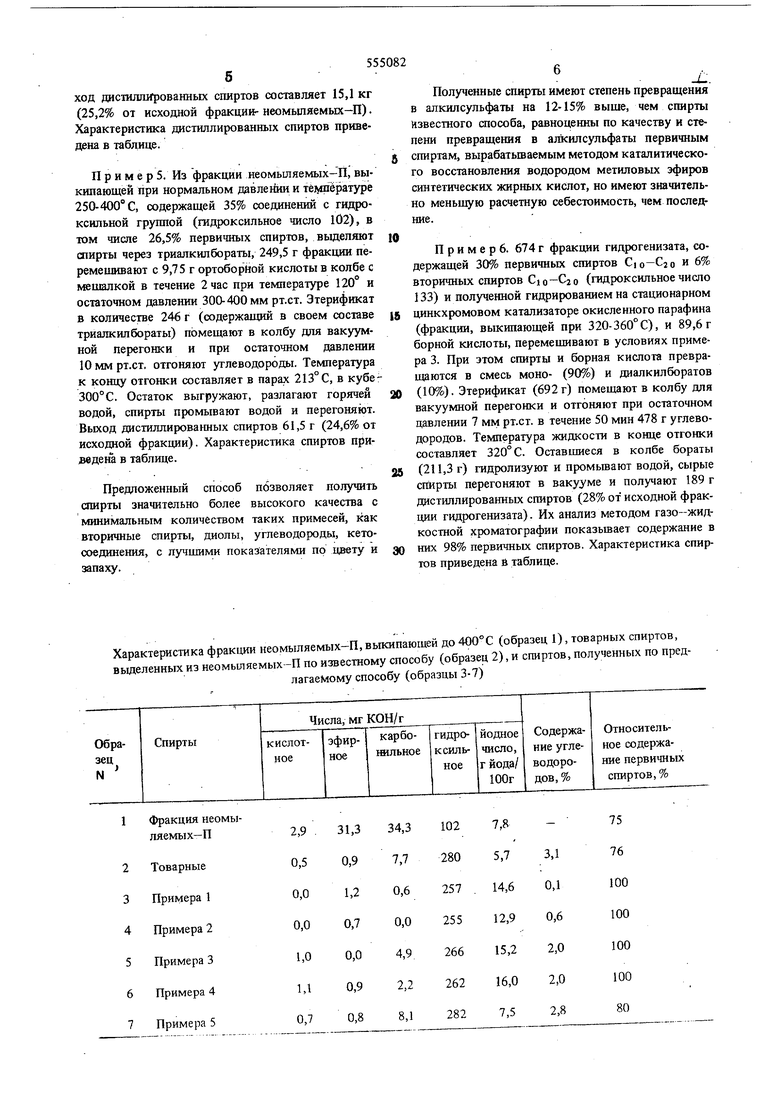

Пример 1. 70кг товарных спиртов вьщеленных из неомыляемых-П и 23,7 кг ортоборной кислоты перемешивают в аппарате с мешалкой в течение 2 час при температуре 140° С и остаточном давлешш 300-400 мм рт.ст. Получают 80,9кг продукта, содержащего моноалкилбораты. Продукт выдерх ивают в течение 2,5 час при 280° С в вакууме (остаточное давлеьие 10 мм рт.ст.). По.лучено 30 кг дистиллята и 50,9 кг остагка. Последшш гидролизуют и промьшают водой, спирты перегоняют. Полущют 37,5 кг дистиллированных спиртов (53,7% от исходных), характеристика которых представлена в таблице.

П р и м е р 2. кг спиртов Cg-Сао, выделенШ)1Х йз неомыляемых-П той же партии, что и в примере 1, перемешивают с 15,7 кг ортоборной кислоты в течение 2 час при 140° С в вакууме (остаточное давление 300-400 мм рт.ст.). Получают 70,9 кг этерификата, содержащего 20,0% связанной борной кислоты, т.е. представленного смесью монои диалкилборатов. 62,8 кг этерификата помещают в куб для термической обработки и отгонки дистиллята. Продолжительность совмещенного процесса терл-юобработки и отгонки при температуре 280 С . под вакгуумом Хостаточное давление 5 мм рт.ст.) составляет 5 час. Получено 23,7 кг дистиллята. 0статЬк разлагают водой и промьшают. Получают 40,9 кг сырых спиртов, а после перегонки - 39,7 кг дистиллированных спиртов. Выход дистиллированHbix спиртов от взятого для термообработки этерификата составляет 63,3%. Такой же выход дистиллироваш1ых спиртов от исходных товарных спиртов. Характеристика спиртов приведена в таблице.

П р и м е р 3. 249,8 г фракции неомьшяемых-П из примера 4 (гидроксильное число 102) и 22,4 г ортоборной кислоты перемешивают в колбе с герметичной мешалкой, снабженной холодильником и приемником воды, из которого масляный конденсат возвращают в колбу. Температура этерификаijjo 230° С, продолжительность 30 мин. Этерификат, содержащий смесь моно- (80%) и диалкилборатов (20%), нагревают в зтой же колбе до 280° С и вьщерживают при зтой температуре при атмосферном давлении в течение часа.

Пары углеводородов конденсируются и возвращаются обратно в колбу через приемник воды. Ползчают 251,7 г этерификата и 13,5 г воды. Этерификат помещают в колбу для вакуумнойтперегонки и отгоняют дистиллят, причем к концу отгонки темпратура в кубе составляет 297° С, в парах - 186° С при остаточном давлении 13 мм рт.ст. Остаток промывают водой и перегоняют в вакууме. Получают 59,5 г дистиллированных спиртов (23,9% от фракции неомыляемых). Характеристика их приведена в таблице.

Пример 4. 60 г фракции неомыляемых-П, выкипающей при нормальном давлении и температуре 250-400° С, содержащей 35% соединений с гидроксильной группой (гидроксильное число 102), в том числе 26,5% первичных спиртов, перемешивают с 6,7 кг ортоборной кислоты в аппарате с мешалкой при 140° в течение 2 час при остаточном давлении 300-400 мм рт.ст. Этерификат в количестве 60,9 кг, содержащий моноалкилбораты, помещают в дистилляционный куб и nocTeneifflo нагревают При остаточном давлении 10 мм рт.ст. до 280° С, после чего вьщерживают в этих условиях 2,5 часа. Подучено 40,7 кг дистиллята и 20,2 кг остатка. Остаток гидролизуют, промьшают водой и перегоняют, выход дистшигрованных спиртов составляет 15,1 кг (25,2% от исходной фракци - неомьшяемых-П). Характеристика дистиллированных спиртов приведена в таблице. П р и м е р 5. Из фракции неомыляемых-П, выкипающей при нормальном давлейш и температуре 250-400° С, содержащей 35% соединений с гидроксильной группой (гадроксильное число 102), в том числе 26,5% первичных спиртов, вьщеляют отирты через триалкилбораты, 249,5 г фракции перемещивают с 9,75 г ортоборйой кислоты в колбе с мввщалкой в течение 2 час при температуре 120° и остаточном давлении 300-400 мм рт.ст. Этерификат в количестве 246 г (содержащий в своем составе триалкилбораты) помещают в колбу для вакуумной перегонки и при остаточном давлении 10 мм рт.ст. отгоняют углеводороды. Температура к концу отгонки составляет в парах 213°С, в кубе300°С. Остаток выгружают, разлагают горячей водой, спирты промывают водой и перегоняют. Выход дистиллированных спиртов 61,5 г (24,6% от исходаой фракции). Характеристика спиртов приведеш в таблице. п Предложенный способпозволяет получить спирты значительно болеевысокого качества с минимальным количествомтаких примесей, как вторичные спирты, диолы,углеводороды, кетосоединения, с лучшими показателями по цвету и запаху. Полученные спирты имеют степень превращения в алкилсульфаты на 12-15% выще, чем спирты Известного способа, равноценны по качеству и степени превращения в ажилсульфаты первичным спиртам, вырабатьшаемым методом каталитического восстановления водородом метиловых эфиров синтетических жирных кислот, но имеют значительно меньщую расчетную себестоимость, чем последние. Пример 6. 67 4г фракции гидрогенизата, содержащей 30% первичных спиртов Cio-Cjo и 6% вторичных спиртов С,о-С2о (гидроксильное число 133) и полученной гидрированием на стационарном цинкхромовом катализаторе окисленного парафина (фракции, выкипающей при 320-360°С), и 89,6 г борной кислоты, перемещивают в условиях примера 3. При этом спирты и борная кислота превращаются в смесь моно- (90%) и диалкилборатов (10%). Этерификат (69 2 г) помещают в колбу для вакуумной перегонки и отгоняют при остаточном давлении 7 мм рт.ст. в течение 50 мин 478 г углеводородов. Температура жидкости в конце отгонки составляет 320° С. Оставшиеся в копбе бораты (211,3 г) гидролизуют и промьюают водой, сырые спирты перегоняют в вакууме и получают 189 г дистиллированных спиртов (28% от исходной фракции гидрогенизата). Их анализ методом газо--жидкостной хроматографии показьшает содержание в них 98% первичных спиртов. Характеристика спиртов приведена в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения вторичных высших жирных спиртов @ 13- @ 17 | 1982 |

|

SU1104127A1 |

| Способ выделения жирных спиртов из неомыляемых-П | 1957 |

|

SU146303A1 |

| Способ получения высших спиртов | 1982 |

|

SU1401820A1 |

| Способ получения синтетических жирных кислот | 1976 |

|

SU696003A1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИСЕПТИКА ДРЕВЕСИНЫ "БОРОКСАН" | 2013 |

|

RU2513017C1 |

| Способ получения высших спиртов | 1984 |

|

SU1460923A1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОЦИДНОЙ КОМПОЗИЦИИ | 2012 |

|

RU2565201C2 |

| Способ получения флотореагента для флотации фосфорсодержащих руд | 1988 |

|

SU1564797A1 |

| Способ получения высших жирных спиртов | 1974 |

|

SU615058A1 |

| Способ переработки сульфатного мыла с получением таллового масла, концентрата неомыляемых веществ и стерина | 1987 |

|

SU1495364A1 |

Характеристика фракции неомыляемых-П,вьпсипающей до 400°С (образец 1), товарных спиртов, выделенных из иеомьшяемых-П по известному способу (образец 2), и спиртов, полученных по предлагаемому способу (образцы 3-7)

Фракция неомыляемых-П

Товарные

Примера 1

Примера 2

Примера 3

Примера 4

Примера 5

Формула изобретения

Свособ выделения первичных спиртов из продукто&ркиспенияили не1реработки окисленных углеводбр(В) содержащих дервичгше и вторичные спирты,

путем этерифшсвщн борйой-кислотоа нагревггНИИ с применением пщролиза, полученных при этом

борнокислых эфиррв, и дистипляфей, о т л и ч а loщийся тем, что, с целью улучшения качества

.спиртов, этерификацию борной кислотой ведут при

мояярвдм соотношении борная кислота: спирты,

1:1-2, температуре 130-220° С и полученньк

борнокислые эфиры непосредственно перед гидролизом подвергают термообработке при 250-320° С.

Источники информации, принятые во внимание при экспертизе:

Авторы

Даты

1977-04-25—Публикация

1974-11-11—Подача