Изобретение относится к области двигателестроения, в частности к маслосистеме энергетической газотурбинной установки (ЭГТУ), применяемой на газоперекачивающих и электрических станциях для привода разнообразных агрегатов (насосов, газовых и воздушных компрессоров, электрогенераторов и т.п.)

Известна маслосистема энергетической газотурбинной установки, содержащая два нагнетающих насоса с приводом одного из них от ротора турбокомпрессора, а другого с электроприводом, всасывающие магистрали которых подключены параллельно к маслобаку, а напорные магистрали сообщены между собой через автоматическое запорное устройство и соединены с масляными полостями опорных подшипников роторов компрессора и свободной турбины, причем в магистрали подачи масла к упорному подшипнику турбокомпрессора установлен датчик давления (см. патент RU №2480600 МПК F02C 7/06, опубликован 27.04.2013 г.).

Недостаток известной маслосистемы ЭГТУ - сложность конструкции устройства для смазки опорных подшипников турбокомпрессора и свободной турбины, содержащего запорный клапан с вспомогательным управлением посредством электропневмоклапана (ЭПК). Для привода в действие ЭПК необходимо использовать дополнительное рабочее тело - сжатый воздух с высоким давлением, который отбирается от компрессора ЭГТУ.

Конструкция известного устройства предъявляет жесткие требования к герметичности полостей управления как запорного клапана, так и ЭПК, исключающие утечку воздуха с высоким давлением, принимая во внимание его большую текучесть, что так же усложняет конструкцию устройства и снижает надежность работы ЭГТУ.

Задачей, на решение которой направлено изобретение, является упрощение конструкции устройства подачи масла в масляные полости подшипниковых опор роторов турбокомпрессора и свободной турбины за счет использования для управления запорным устройством энергии потока масла в напорных магистралях нагнетающих насосов, меняющим направление своего движения при изменении режима работы маслосистемы ЭГТУ.

Указанная задача решается тем, что в известной маслосистеме энергетической газотурбинной установки, содержащей два нагнетающих насоса с приводом одного из них от ротора турбокомпрессора, а другого с электроприводом, всасывающие магистрали которых подключены параллельно к маслобаку, а напорные магистрали сообщены между собой через автоматическое запорное устройство и соединены с масляными полостями опорных подшипников роторов компрессора и свободной турбины, причем в магистрали подачи масла к упорному подшипнику турбокомпрессора установлен датчик давления, согласно изобретению, автоматическое запорное устройство выполнено в виде обратного клапана, входной канал которого сообщен через напорную магистраль с выходом нагнетающего насоса с электроприводом, а его выходной канал – через напорную магистраль с выходом нагнетающего насоса с приводом от ротора турбокомпрессора, причем датчик давления соединен с электроприводом нагнетающего насоса.

Установка между напорными магистралями нагнетающих насосов обратного клапана, подпружиненного в сторону выхода нагнетающего насоса с электроприводом, позволит потоку масла в напорных магистралях, меняющему направление своего движения при изменении режима работы ЭГТУ, воздействовать на запорный элемент обратного клапана, который обеспечит автоматическое перекрытие или раскрытие напорных магистралей нагнетающих насосов. При этом отпадает необходимость в использовании вспомогательного управления устройством посредством ЭПК и дополнительного рабочего тела (воздуха), который отбирается от компрессора ЭГТУ. Управление устройством подачи масла в масляные полости турбокомпрессора и свободной турбины упростится. Технический результат от использования изобретения - повышение надежности работы ЭГТУ.

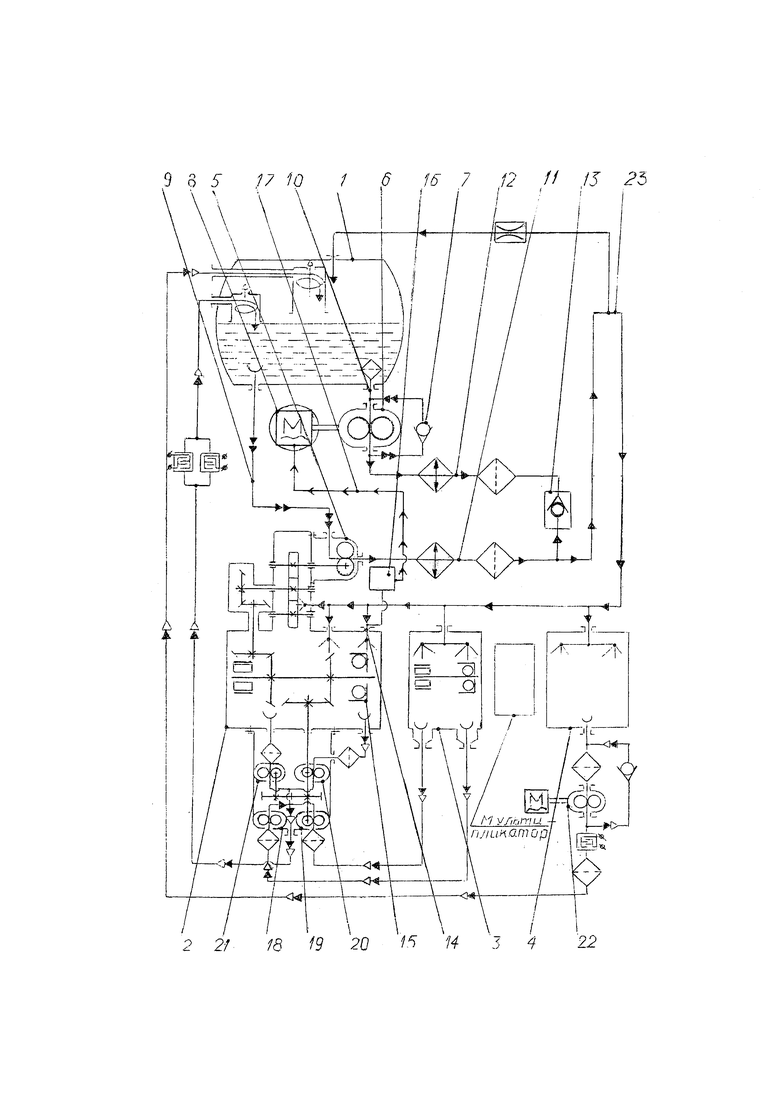

На чертеже представлена принципиальная схема ЭГТУ.

Маслосистема ЭГТУ содержит маслобак 1, масляные полости 2, 3 и 4, соответственно турбокомпрессора, свободной турбины и приводного агрегата. Устройство для подачи масла в масляные полости 2, 3 и 4 содержит нагнетающие насосы 5 и 6. Нагнетающий насос 5 выполнен с приводом от ротора турбокомпрессора, а нагнетающий насос 6, оборудованный перепускным клапаном 7, снабжен электроприводом 8. Всасывающие магистрали 9, 10 нагнетающих насосов 5 и 6 параллельно подключены к маслобаку 1, а напорные магистрали 11, 12 сообщены между собой через расположенный между ними обратный клапан 13, и подключены к масляным полостям 2, 3 и 4. В магистрали 14 подачи масла на упорный подшипник 15 турбокомпрессора установлен датчик давления масла 16, соединенный электрической цепью 17 с приводом 8 нагнетающего насоса 6. Для откачки отработанного масла из масляных полостей 2 и 3 турбокомпрессора и свободной турбины предусмотрен блок из 4-х откачивающих насосов 18, 19, 20, 21 с приводом от ротора турбокомпрессора, а для откачки масла из масляной полости 4 приводного агрегата установлен откачивающий насос 22 с электроприводом.

Для предотвращения утечки масла из маслобака 1 после останова ЭГТУ на установке в напорных магистралях 10 и 11 смонтирован сифонный затвор 23.

По команде на запуск ЭГТУ первым раскручивается турбокомпрессор. Когда подхватывается свободная турбина, включаются в работу насосы 6 и 22 с электроприводами. Масло по всасывающим магистралям 9 и 10 из маслобака 1 поступает на вход нагнетающих насосов 5 и 6, которые переправляют смазку в напорные магистрали 11 и 12. Так как нагнетающий насос 6 имеет электропривод 8, он раскручивается мгновенно, а нагнетающий насос 5 - постепенно (по мере раскрутки ротора турбокомпрессора), поэтому энергия потока масла в напорной магистрали 12 будет значительно превышать энергию потока масла в напорной магистрали 11, что приведет к увеличению перепада давлений масла на запорном элементе обратного клапана 13. Когда перепад давлений превысит усилие пружины клапана, запорный элемент сообщит напорные магистрали 11 и 12 между собой. Основное маслопитание ЭГТУ на запуске будет производиться нагнетающим насосом 6 при истечении потока масла из напорной магистрали 12 в напорную магистраль 11, что обеспечит заполнение смазкой большого внутреннего пространства с магистралях и расположенных в них агрегатах, после чего начнет расти давление и в напорной магистрали 11. Когда давление масла в напорной магистрали 11 нагнетающего насоса 5 достигнет величины давления масла в напорной магистрали 12 нагнетающего насоса 6, затвор обратного клапана 13 под действием усилия сжатой пружины перекроет напорные магистрали 11 м 12 между собой, при этом вступит в работу перепускной клапан 7 нагнетающего насоса 6 (кратковременно), а, когда давление масла в магистрали 14 подачи масла на упорный подшипник 15 достигнет величины ≈1,8 кгс/см2, сработает датчик давления масла 16 и сигнал по электрической цепи 17 поступит на привод 8 нагнетающего насоса 6 для его останова. Дальнейший рост давления масла в напорной магистрали 11 будет обеспечиваться подачей масла только нагнетающим насосом 5.

Отработанное в масляных полостях 2, 3 и 4 масло поступит на вход откачивающих насосов 18, 19, 20 и 21, которые переправят его в маслобак 1, откуда, освободившись от воздушных включений, оно опять попадет во всасывающие магистрали 9, 10 и далее к нагнетающим насосам 5 6, и весь цикл движения масла повторится. При останове ЭГТУ насос 22 с электроприводом обесточивается и включается в работу сифонный затвор 23, предотвращающий утечку масла из маслобака 1 по зазорам в шестернях нагнетающих насосов 5 и 6 в масляные полости 2, 3 и 4.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАСЛОСИСТЕМА ЭНЕРГЕТИЧЕСКОЙ ГАЗОТУРБИННОЙ УСТАНОВКИ | 2011 |

|

RU2480600C1 |

| МАСЛОСИСТЕМА ЭНЕРГЕТИЧЕСКОЙ ГАЗОТУРБИННОЙ УСТАНОВКИ | 2013 |

|

RU2535518C1 |

| МАСЛОСИСТЕМА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ СО СВОБОДНОЙ ТУРБИНОЙ | 2004 |

|

RU2277175C1 |

| МАСЛОСИСТЕМА АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2013 |

|

RU2522713C1 |

| Маслосистема газотурбинного двигателя | 2017 |

|

RU2649377C1 |

| Масляная система авиационного газотурбинного двигателя | 2020 |

|

RU2758866C1 |

| Система смазки авиационного газотурбинного двигателя | 2023 |

|

RU2809902C1 |

| МАСЛОСИСТЕМА АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2013 |

|

RU2535796C1 |

| Масляная система газотурбинного двигателя | 2022 |

|

RU2786876C1 |

| СПОСОБ РАБОТЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2011 |

|

RU2458234C1 |

Изобретение относится к области двигателестроения, в частности к маслосистеме энергетической газотурбинной установки (ЭГТУ), применяемой на газоперекачивающих и электрических станциях для привода разнообразных агрегатов (насосов, газовых и воздушных компрессоров, электрогенераторов и т.п.). Маслосистема ЭГТУ содержит два нагнетающих насоса с приводом одного из них от ротора турбокомпрессора, а другого - с электроприводом, всасывающие магистрали которых подключены параллельно к маслобаку, а напорные магистрали сообщены между собой через автоматическое запорное устройство и соединены с масляными полостями опорных подшипников роторов компрессора и свободной турбины, причем в магистрали подачи масла к упорному подшипнику турбокомпрессора установлен датчик давления. Согласно изобретению автоматическое запорное устройство выполнено в виде обратного клапана, установленного между напорными магистралями нагнетающих насосов и подпружиненного в сторону выхода нагнетающего насоса с электроприводом, а датчик давления соединен с последним. Такое выполнение устройства позволит упростить процесс подачи масла в масляные полости турбокомпрессора и свободной системы и таким образом повысить надежность работы ЭГТУ. 1 ил.

Маслосистема энергетической газотурбинной установки, содержащая два нагнетающих насоса с приводом одного из них от ротора турбокомпрессора, а другого - с электроприводом, всасывающие магистрали которых подключены параллельно к маслобаку, а напорные магистрали сообщены между собой через автоматическое запорное устройство и соединены с масляными полостями опорных подшипников роторов компрессора и свободной турбины, причем в магистрали подачи масла к упорному подшипнику турбокомпрессора установлен датчик давления, отличающаяся тем, что автоматическое запорное устройство выполнено в виде обратного клапана, входной канал которого сообщен через напорную магистраль с выходом нагнетающего насоса с электроприводом, а его выходной канал – через напорную магистраль с выходом нагнетающего насоса с приводом от ротора турбокомпрессора, причем датчик давления соединен с электроприводом нагнетающего насоса.

| МАСЛОСИСТЕМА ЭНЕРГЕТИЧЕСКОЙ ГАЗОТУРБИННОЙ УСТАНОВКИ | 2011 |

|

RU2480600C1 |

| МАСЛОСИСТЕМА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ СО СВОБОДНОЙ ТУРБИНОЙ | 2004 |

|

RU2277175C1 |

| МАСЛОСИСТЕМА ЭНЕРГЕТИЧЕСКОЙ ГАЗОТУРБИННОЙ УСТАНОВКИ | 2013 |

|

RU2535518C1 |

| МАСЛОСИСТЕМА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2007 |

|

RU2353786C1 |

| МАСЛОСИСТЕМА АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2013 |

|

RU2522713C1 |

Авторы

Даты

2020-09-08—Публикация

2019-06-21—Подача