Изобретение относится к транспортировке газа, нефти и нефтепродуктов по магистральным трубопроводам в различных климатических условиях, например в условиях вечной мерзлоты, и может быть использовано при вводе в эксплуатацию новых трубопроводов и при восстановлении действующих. Проблема повышения надежности работы магистральных трубопроводов и сокращения затрат на их эксплуатацию всегда имела первостепенное значение. Процесс создания новых и восстановления старых трубопроводов включает в себя обязательные предпусковые гидравлические или пневматические испытания, так как заводские испытания отдельных труб не могут выявить все дефекты, которые могут возникнуть при изготовлении, транспортировке, складировании, монтаже труб и проявятся только во время эксплуатации, что может приводить к разрушению трубопровода. Таким образом, в результате испытаний трубопровода выявляются не только производственные дефекты, возникшие при изготовлении труб, но и дефекты, возникающие в процессе транспортировки и складирования труб, производства монтажно-сварочных и изоляционно-укладочных работ.

Известен аналог того же назначения по конструкции и способу ее работы, как и заявляемые технические решения (патент РФ №2227907, МПК7 F G01M 3/08, F17D 5/02, 17.12.2002).

В перекачивающем средстве аналога испытуемый участок магистрального газопровода соединен с действующим газопроводом посредством соединительной линии - перемычки между кранами на действующем газопроводе и на испытуемом участке. Кроме того, испытуемый участок соединен через специальную гидравлическую обвязку с перекачивающими средствами - насосно-компрессорными установками. Специальная гидравлическая обвязка состоит из приемного коллектора, соединеного с газоподводящим трубопроводом, по которому подводится газ от прилегающего участка к насосно-компрессорным установкам и испытуемому участку трубопровода, являющегося продолжением нагнетательного коллектора. Нагнетательный коллектор соединен с трубным делителем жидкостного коллектора высокого давления через жидкостной теплообменник. Жидкостной теплообменник сообщен через дросселирующую задвижку с емкостью, которая через другую задвижку соединена с жидкостным коллектором низкого давления.

Способ испытания заключается в заполнении проверяемых трубопровода или отдельных его участков газом из источника, подъеме давления в трубопроводе до давления газа в источнике, дальнейшем подъеме давления в трубопроводе до испытательного давления путем закачки в него среды в виде газа, отделяемого от образующейся в перекачивающем средстве газожидкостной среды. Здесь перед заполнением испытуемых участков или отдельного участка газом до давления, равного давлению газа в источнике, его перепускают в режиме, обеспечивающем снижение температуры газа ниже 0°С за счет дроссель-эффекта, газожидкостную смесь формируют из газа и незамерзающей жидкости, а отделенный от незамерзающей жидкости газ перед подачей в испытуемый участок охлаждают в жидкостных теплообменниках.

Способ испытания и перекачивающее средство для его осуществления позволяют соблюсти теплотехнические параметры испытаний в условиях отрицательных температур грунта и окружающего воздуха. Недостаток данного способа заключается в отсутствие возможности его применения для пневматических испытаний строящихся магистральных газопроводов, как правило, прокладываемых в районах, где нет действующих магистральных газопроводов и разработанных источников газа, а следовательно, и отсутствует возможность использования природного газа в качестве испытательной среды.

Наиболее близким аналогом того же назначения, как и заявляемая установка для пневматических испытаний трубопровода, является передвижная компрессорная станция по патенту на полезную модель РФ №64712, МПК 7 G01M 3/08, 11.09. 2006 г.

Компрессорная станция для пневматических испытаний трубопровода содержит контейнер, состоящий из силовой рамы, каркаса с полом, крышей и боковых стенок, образующих полость. В полости контейнера на раме размещена основная система, включающая источник сжатого воздуха, низкого давления и многоступенчатый дожимающий поршневой компрессор, снабженные газотурбинным приводом с выводным валом и муфтой сцепления, установленной на свободном конце вала. Причем муфта сцепления соединена с поршневым компрессором. Основная система также включает промежуточную и выходную магистрали подачи воздуха. Промежуточная магистраль соединена входом с выходом источника низкого давления, а выходом - с входом поршневого компрессора. Выходная магистраль соединена входом с выходом поршневого компрессора, а выходом подключена к трубопроводу. Кроме того, основная система включает регулирующий кран, блок охладителей и влагоотделителей воздуха низкого давления с клапаном слива конденсата и трехходовой клапан, установленные в промежуточной магистрали последовательно от источника низкого давления. Трехходовой клапан со свободного выхода подключен переходной магистралью к трубопроводу. Основная система включает блок охладителей и влагоотделителей воздуха высокого давления с клапаном слива конденсата, соединенный в соответствии с порядком работы ступеней поршневого компрессора последовательно первым входом с выходом первой ступени поршневого компрессора, а выходом с входом последующей ступени поршневого компрессора последовательно для всех сопрягаемых ступеней, причем последний выход блока через выходную магистраль подключен к трубопроводу.

Недостаток указанной установки состоит в том, что в качестве источника воздуха низкого давления используют часть циклового воздуха газотурбинного привода путем его отбора за последней ступенью компрессора, что существенно снижает эффективность привода. В таблице показано влияние отбора воздуха за последней ступенью компрессор ГТУ на ее эффективность.

Например, для создания компрессорной установки для пневмоиспытаний газопроводов производительностью 2,0 кг/с (5800 нм3/час) с давлением нагнетания 15,0 МПа потребуется ГТУ с общим расходом циклового воздуха 27 кг/с (78400 нм/час), при этом степень повышения давления πк=6,2, КПД ГТУ составит всего 20,7%, кроме того, для последующего сжатия воздуха от давления 0,62 МПа до испытательного давления 15,0 МПа потребуется поршневой компрессор с πк=24,19. При этом эффективная мощность ГТУ с обеспечением отбора воздуха за компрессором для последующего сжатия в дожимающем поршневом компрессоре и с использованием для этого остаточной мощности ГТУ составит 4,0 МВт.

Очевидно, что такая установка не может быть применена в качестве мобильного средства для испытаний трубопроводов в условиях отсутствия дорожной инфраструктуры из-за большого веса и повышенного расхода топлива.

Наиболее близким аналогом того же назначения по способу пневматических испытаний трубопровода, как и заявляемые технические решения, является способ испытаний трубопровода и устройство для его осуществления по патенту РФ на изобретение №2296310, МПК G01M 3/08, G01M 15/00, 14.09.2005. Способ пневматических испытаний трубопровода заключается в том, что первоначально рассчитывают параметры испытаний трубопровода. Моделируют изменение во времени испытательного давления, скорости его подъема, расхода среды, температуры среды в объеме заполняемого средой трубопровода, обеспечивающих стационарность процесса нагружения трубопровода. Рассчитывают время прохождения импульса давления при нагружении испытуемого трубопровода. Указанные параметры сравнивают с заданными допусками, рассчитанными с учетом прочности материалов труб и сварных соединений труб. По результатам моделирования устанавливают предельные значения параметров регулирования режимов работы установки с учетом потерь давления в магистралях установки и испытуемом трубопроводе. Задают значения рабочих параметров процесса испытаний, предварительно полученных в результате моделирования. Включают установку и нагнетают среду в трубопровод. Непрерывно регистрируют и контролируют изменение рабочих параметров среды в процессе испытаний, фиксируют наличие их пороговых значений, устанавливают соответствующие этим пороговым значениям параметры управления режимами работы установки в течение каждого из интервалов времени заполнения и последующего нагнетания среды в испытуемый трубопровод до заданных предельных значений испытательного давления. Выдерживают весь объем среды по времени до стабилизации давления и выравнивания температуры по длине трубопровода.

Указанные способ и устройство позволяют в процессе подъема давления перекачивающей установкой обеспечить требуемую точность регулирования объема закачиваемой в трубопровод испытательной среды для поддержания заданных предельных значений испытательного давления.

Недостаток такого способа регулирования для устройства, имеющего два и более каскадов компрессоров, заключается в отсутствие возможности согласования режимов их совместной работы. Например, при последовательной работе центробежного компрессора низкого давления и дожимающего поршневого компрессора высокого давления их оптимальную работу обеспечивают выбором закона регулирования, основанного на сохранении приведенного режима первого компрессора. С уменьшением температуры выходного воздуха приведенная частота вращения ротора сохраняется, а физическая возрастает. В этом случае сохранение заданной величины расхода воздуха на входе в дожимающий компрессор обеспечивают перепуском части расхода воздуха за компрессором низкого давления. В частности, такое регулирование режима совместной работы компрессоров невозможно осуществить с известным способом и устройством.

В основу изобретения положена задача повышения надежности работы установки в процессе испытаний трубопроводов за счет:

- введения в конструкцию системы согласования режимов совместной работы отдельных агрегатов установки;

- повышения КПД газотурбинного привода.

Поставленные задачи для конструкции решаются тем, что установка для пневматических испытаний трубопровода содержит контейнер, состоящий из силовой рамы, каркаса с полом, крышей и боковых стенок, образующих полость для размещения на раме основной системы. Основная система включает источник сжатого воздуха низкого давления и многоступенчатый дожимающий поршневой компрессор, снабженные газотурбинным приводом с выводным валом и муфтой сцепления, установленной на свободном конце вала. Причем муфта сцепления соединена с поршневым компрессором. Основная система также включает промежуточную и выходную магистрали подачи воздуха, где промежуточная магистраль соединена входом с выходом источника низкого давления, а выходом - с входом первой ступени поршневого компрессора, выходная магистраль соединена входом с выходом поршневого компрессора, а выходом подключена к трубопроводу. Кроме того, основная система включает регулирующий кран, блок охладителей и влагоотделителей воздуха низкого давления с клапаном слива конденсата и трехходовой клапан, установленные в промежуточной магистрали последовательно от источника низкого давления. Причем трехходовой клапан со свободного выхода подключен переходной магистралью к трубопроводу. К тому же, основная система включает блок охладителей и влагоотделителей воздуха высокого давления с клапаном слива конденсата, соединенный в соответствии с порядком работы ступеней поршневого компрессора последовательно первым входом с выходом первой ступени поршневого компрессора, а первым выходом с входом последующей ступени поршневого компрессора последовательно для всех сопрягаемых ступеней. Последний выход блока охладителей и влагоотделителей через выходную магистраль подключен к трубопроводу.

Согласно изобретению источник сжатого воздуха низкого давления выполнен в виде автономного центробежного компрессора. Основная система также включает воздушную входную магистраль, установленную на входе в центробежный компрессор. Выходная и переходная магистрали на выходе подключены к трубопроводу через запорные проходные клапана. Кроме того, установка дополнительно содержит систему согласования режимов совместной работы центробежного и поршневого компрессоров. Система согласования режимов совместной работы компрессоров включает байпасную магистраль подачи воздуха с запорным проходным клапаном, соединенную выходом с входной магистралью, а входом - с переходной магистралью между запорным проходным клапаном и трехходовым клапаном. Кроме того, система согласования режимов совместной работы центробежного и поршневого компрессоров содержит блок регулирования давления запуска поршневого компрессора и расхода центробежного компрессора. Блок регулирования давления запуска поршневого компрессора и расхода центробежного компрессора сопряжен с преобразователями температуры и давления воздуха, установленными во входной магистрали центробежного компрессора, преобразователями температуры, давления и расхода воздуха низкого давления, установленными в промежуточной магистрали на выходе из центробежного компрессора, преобразователем частоты вращения, установленным на выводном валу привода. При этом, блок регулирования подключен к трехходовому клапану.

В предлагаемой установке для пневматических испытаний трубопровода:

- выполнение источника сжатого воздуха низкого давления в виде автономного центробежного компрессора с отдельной воздушной магистралью, установленной на входе в компрессор, обеспечивает повышение эффективности газотурбинного привода по сравнению с прототипом по патенту на полезную модель РФ №64712;

- подключение выходной и переходной магистралей к трубопроводу через запорные проходные клапана обеспечивает заполнение трубопровода воздухом низкого давления при отключенном поршневом компрессоре, что позволяет экономить топливо и беречь назначенный заводом-изготовителем ресурс поршневого компрессора;

- введение в установку системы согласования режимов совместной работы центробежного и поршневого компрессоров, которая включает байпасную магистраль подачи воздуха с запорным проходным клапаном, соединенную выходом с входной магистралью, а входом - с переходной магистралью между запорным проходным клапаном и трехходовым клапаном, позволяет повысить давление воздуха в промежуточной магистрали до уровня давления запуска поршневого компрессора;

- введение в систему согласования режимов совместной работы центробежного и поршневого компрессоров блока регулирования давления запуска поршневого компрессора и расхода воздуха центробежного компрессоров, сопряженного с преобразователями температуры и давления воздуха, установленными во входной магистрали центробежного компрессора, преобразователями температуры, давления и расхода воздуха низкого давления, установленными в промежуточной магистрали на выходе из центробежного компрессора, преобразователем частоты вращения, установленными на выводном валу привода, и подключение блока регулирования к трехходовому клапану повышает надежность работы установки в процессе испытаний трубопровода;

- размещение установки в контейнере обеспечивает возможность автоматизированного контроля параметров и управления технологическим процессом испытания трубопровода (обеспечение режима запуска установки, регулирование режимов работы агрегатов, уход от помпажа центробежного компрессора и т.д.).

Развитие и уточнение существенных признаков установки для пневматических испытаний трубопровода дано далее.

Основная система может быть выполнена в варианте, когда автономный центробежный компрессор установлен на выводном валу перед муфтой сцепления привода с поршневым компрессором. Это обеспечивает механически согласованную работу центробежного и поршневого компрессоров.

Контейнер может быть снабжен теплозащитной обшивкой и/или системой принудительной вентиляции полости. Это определяется климатической зоной, в которой работает установка.

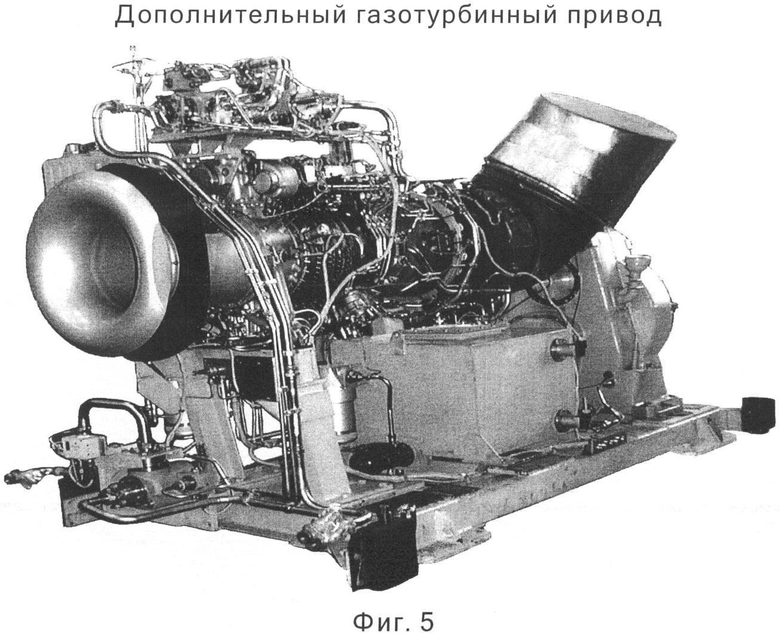

Установка может быть выполнена в другом варианте, когда основная система снабжена дополнительным газотурбинным приводом с выводным валом, где привод соединен через дополнительную муфту сцепления с автономным центробежным компрессором. Это улучшает массогабаритные характеристики установки и расширяет возможности системы регулирования работы установки.

Дополнительный газотурбинный привод с автономным центробежным компрессором могут быть установлены в дополнительном контейнере такой же конструкции, что и контейнер для размещения основного газотурбинного привода с поршневым компрессором. Это приближает условия эксплуатации установки к заводским, улучшает транспортабельность установки в условиях бездорожья и обеспечивает комфортность работы персонала.

Поставленные задачи по способу пневматических испытаний трубопровода заявленной установкой решаются тем, что первоначально рассчитывают параметры испытаний трубопровода. Моделируют изменение во времени испытательного давления, скорости его подъема, расхода среды, температуры среды в объеме заполняемого средой трубопровода, обеспечивающих стационарность процесса нагружения трубопровода. Рассчитывают время прохождения импульса давления при нагружении испытуемого трубопровода. Указанные параметры сравнивают с заданными допусками, рассчитанными с учетом прочности материалов труб и сварных соединений труб. По результатам моделирования устанавливают предельные значения параметров регулирования режимов работы установки с учетом потерь давления в магистралях установки и испытуемом трубопроводе. Задают значения рабочих параметров процесса испытаний, предварительно полученных в результате моделирования. Включают установку и нагнетают среду в трубопровод. При этом непрерывно регистрируют и контролируют изменение рабочих параметров среды в процессе испытаний, фиксируют наличие их пороговых значений. Устанавливают соответствующие этим пороговым значениям параметры управления режимами работы установки в течение каждого из интервалов времени заполнения и последующего нагнетания среды в испытуемый трубопровод до заданных предельных значений испытательного давления. Выдерживают весь объем среды по времени до стабилизации давления и выравнивания температуры по длине трубопровода.

Согласно изобретению способ пневматических испытаний трубопровода заявленной установкой по первому варианту заключается в том, что в качестве среды используют воздух из атмосферы, который через входную магистраль и центробежный компрессор нагнетают в промежуточную магистраль. В блоке охладителей и влагоотделителей низкого давления промежуточной магистрали воздух охлаждают. Через клапан слива удаляют сконденсированную при охлаждении влагу. Далее из промежуточной магистрали сжатый воздух низкого давления через трехходовой клапан, в соответствии с порядком работы поршневого компрессора, направляют на вход первой ступени поршневого компрессора. Затем из первой ступени поршневого компрессора воздух направляют в блок охладителей и влагоотделителей воздуха высокого давления, где дополнительно из воздуха через клапан слива удаляют сконденсированную при охлаждении влагу. Далее воздух направляют в последующую ступень поршневого компрессора, а затем возвращают воздух опять в блок охладителей и влагоотделителей, где из воздуха опять удаляют сконденсированную при охлаждении влагу. Повторяют эту операцию для всех ступеней поршневого компрессора. После достижения заданных величин давления и влажности воздух высокого давления из блока охладителей и влагоотделителей через выходную магистраль с запорным проходным клапаном подают в трубопровод.

В предлагаемом способе пневматических испытаний трубопровода заявленной установкой по первому варианту:

- использование для пневматических испытаний трубопровода воздуха из атмосферы позволяет обеспечить испытания постоянно возобновляемой рабочей средой;

- нагнетание воздуха в промежуточную магистраль через входную магистраль и автономный центробежный компрессор обеспечивает повышение эффективности газотурбинного привода по сравнению с прототипом по патенту на полезную модель РФ №64712;

- охлаждение воздуха низкого давления в блоке охладителей и влагоотделителей и удаление сконденсированной при охлаждении влаги через клапан слива обеспечивает требования по температуре и влажности воздуха низкого давления на входе в поршневой компрессор;

- направление из промежуточной магистрали сжатого воздуха низкого давления через трехходовой клапан, в соответствии с порядком работы поршневого компрессора, на вход первой ступени поршневого компрессора, а затем из первой ступени поршневого компрессора в блок охладителей и влагоотделителей воздуха высокого давления, где дополнительно из воздуха через клапан слива удаляют сконденсированную при охлаждении влагу, а также дальнейшее направление воздуха в последующую ступень поршневого компрессора, а затем возвращение воздуха опять в блок охладителей и влагоотделителей, где из воздуха опять удаляют сконденсированную при охлаждении влагу и повторяют эту операцию для всех ступеней поршневого компрессора, позволяет обеспечить требования по температуре и влажности воздуха, заданных на выходе последней ступени поршневого компрессора;

- подача, после достижения заданных величин давления и влажности воздуха, из последней ступени поршневого компрессора через блок охладителей и влагоотделителей в выходную магистраль с запорным проходным клапаном и далее в трубопровод обеспечивает требования к параметрам воздуха по температуре и влажности, заданных для трубопровода.

В предлагаемом способе пневматических испытаний трубопровода возможен перепуск части расхода воздуха низкого давления из промежуточной магистрали через регулирующий кран в атмосферу. Это необходимо для согласования режимов совместной работы центробежного и поршневого компрессоров в зависимости от изменения температуры сжатого воздуха низкого давления с целью поддержания поршневым компрессором заданной степени повышения давления воздуха на выходе.

Согласно изобретению способ пневматических испытаний трубопровода заявленной установкой по второму варианту заключается в том, что в качестве среды используют воздух из атмосферы, который через входную магистраль и центробежный компрессор нагнетают в промежуточную магистраль. В блоке охладителей и влагоотделителей низкого давления промежуточной магистрали воздух охлаждают. Через клапан слива удаляют сконденсированную при охлаждении влагу. Потом из промежуточной магистрали сжатый воздух низкого давления через трехходовой клапан, при отключенном поршневом компрессоре, направляют в переходную магистраль с открытым запорным проходным клапаном и далее в трубопровод. При достижении в трубопроводе величины давления, равной максимальному давлению воздуха на выходе центробежного компрессора в промежуточной магистрали, подачу воздуха низкого давления в трубопровод прекращают. Для чего закрывают проходной клапан на переходной магистрали и открывают проходной клапан на байпасной магистрали. Далее через промежуточную, переходную и байпасную магистрали перепускают воздух с выхода центробежного компрессора на его вход. Повышают давление воздуха в промежуточной магистрали до уровня давления запуска поршневого компрессора. Отключают подачу воздуха в байпасную магистраль и поворотом трехходового клапана направляют воздух в первую ступень поршневого компрессора. Из первой ступени поршневого компрессора воздух направляют в блок охладителей и влагоотделителей воздуха высокого давления, где дополнительно из воздуха через клапан слива удаляют сконденсированную при охлаждении влагу. Далее воздух направляют в последующую ступень поршневого компрессора, а затем возвращают воздух опять в блок охладителей и влагоотделителей. В блоке из воздуха опять удаляют сконденсированную при охлаждении влагу и повторяют эту операцию для всех ступеней поршневого компрессора. После достижения заданных величин давления и влажности, воздух из блока охладителей и влагоотделителей через выходную магистраль с запорным проходным клапаном подают в трубопровод.

В предлагаемом способе пневматических испытаний трубопровода заявленной установкой по второму варианту:

- использование для пневматических испытаний трубопровода воздуха из атмосферы позволяет обеспечить испытания постоянно возобновляемой рабочей средой;

- нагнетание воздуха в промежуточную магистраль через входную магистраль и центробежный компрессор обеспечивает повышение эффективности газотурбинного привода по сравнению с прототипом;

- охлаждение воздуха низкого давления в блоке охладителей и влагоотделителей и удаление сконденсированной при охлаждении влаги через клапан слива обеспечивает требования по температуре и влажности воздуха низкого давления на входе в поршневой компрессор;

- направление из промежуточной магистрали сжатого воздуха низкого давления через трехходовой клапан, при отключенном поршневом компрессоре, в переходную магистраль с открытым запорным проходным клапаном и далее в трубопровод обеспечивает заполнение трубопровода воздухом низкого давления при отключенном поршневом компрессоре, что позволяет экономить топливо и беречь назначенный заводом-изготовителем ресурс поршневого компрессора;

- прекращение подачи воздуха низкого давления при достижении в трубопроводе величины давления, равной максимальному давлению воздуха на выходе центробежного компрессора в промежуточной магистрали, закрытием проходного клапана на переходной магистрали и открытием проходного клапана на байпасной магистрали позволяет осуществить перепуск части воздуха низкого давления с выхода центробежного компрессора на его вход;

- перепуск воздуха с выхода центробежного компрессора на его вход через промежуточную, переходную и байпасную магистрали и повышение давление воздуха в промежуточной магистрали до уровня давления запуска поршневого компрессора обеспечивает заданные условия для запуска поршневого компрессора;

- отключение подачи воздуха низкого давления из промежуточной магистрали в байпасную магистраль и направление воздуха через трехходовой клапан, в соответствии с порядком работы поршневого компрессора, на вход первой ступени поршневого компрессора, а затем из первой ступени поршневого компрессора в блок охладителей и влагоотделителей воздуха высокого давления, где дополнительно из воздуха через клапан слива удаляют сконденсированную при охлаждении влагу, а также дальнейшее направление воздуха в последующую ступень поршневого компрессора, а затем возвращение воздуха опять в блок охладителей и влагоотделителей, где из воздуха опять удаляют сконденсированную при охлаждении влагу и повторяют эту операцию для всех ступеней поршневого компрессора, позволяет обеспечить требования по температуре и влажности воздуха, заданные для последней ступени поршневого компрессора;

- подача, после достижения заданных величин давления и влажности, воздуха из последней ступени поршневого компрессора через блок охладителей и влагоотделителей в выходную магистраль с открытым запорным проходным клапаном и далее в трубопровод обеспечивает требования к параметрам воздуха по температуре и влажности, заданным для трубопровода.

Таким образом, решена поставленная в изобретении задача - повышена надежность работы установки в процессе испытаний трубопроводов за счет:

- введения в конструкцию системы согласования режимов совместной работы отдельных агрегатов установки;

- повышения КПД газотурбинного привода.

Настоящее изобретение поясняется последующим подробным описанием установки для пневматических испытаний трубопровода и способов пневматических испытаний трубопровода со ссылкой на иллюстрации, представленные на фиг.1-5.

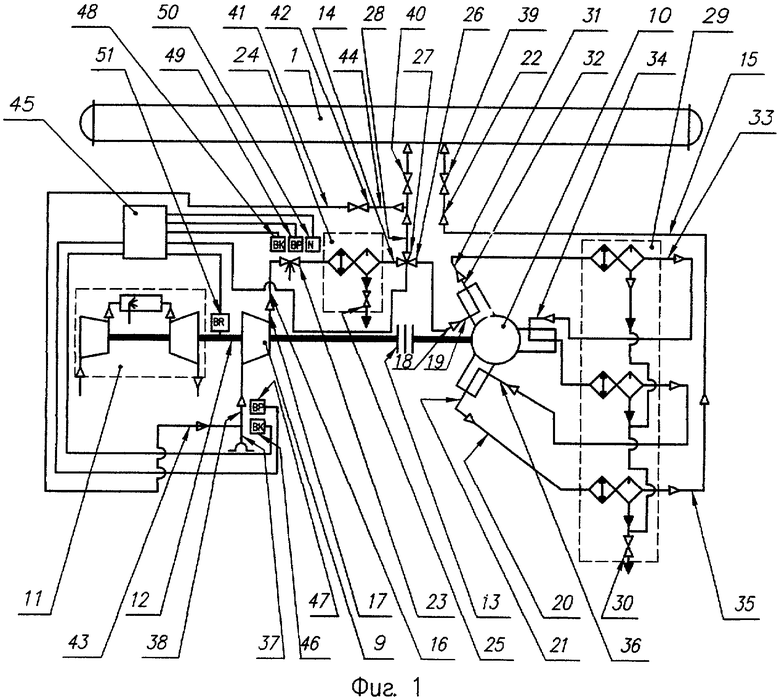

На фиг.1 представлена общая пневмогидросхема установки для пневматических испытаний трубопровода, в которой автономный центробежный компрессор установлен на одном выводном валу совместно с поршневым компрессором.

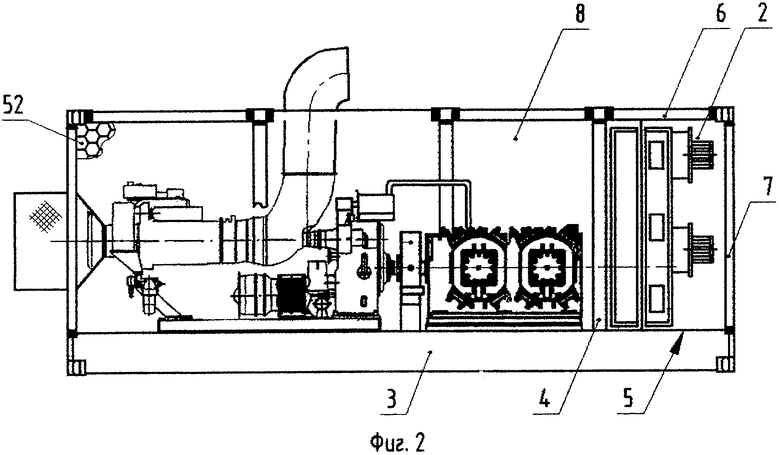

На фиг.2 - общий вид установки для пневматических испытаний трубопровода, выполненной в соответствии с пневмогидросхемой, изображенной на фиг.1 и установленной в контейнере.

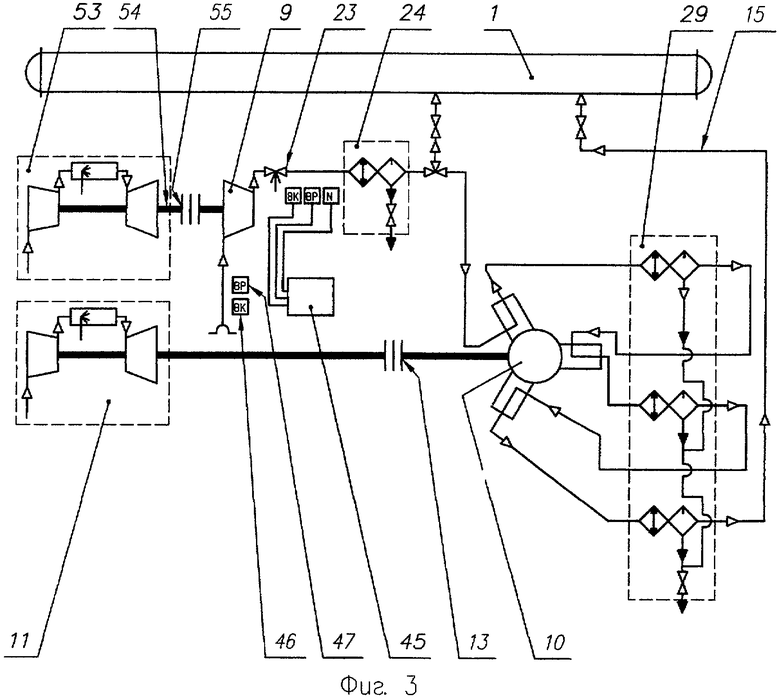

На фиг.3 - общая пневмогидросхема установки для пневматических испытаний трубопровода, где основная система снабжена дополнительным газотурбинным приводом с выводным валом, причем привод через дополнительную муфту сцепления соединен с автономным центробежным компрессором.

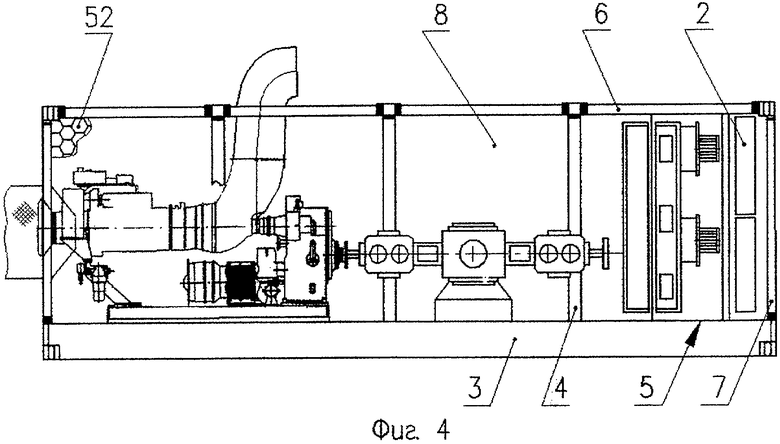

На фиг.4 - общий вид установки для пневматических испытаний трубопровода, выполненной в соответствии с пневмогидросхемой, изображенной на фиг.3 и установленной в одном контейнере.

На фиг.5 - общий вид дополнительного газотурбинного привода, соединенного через муфту сцепления с автономным центробежным компрессором.

Установка для пневматических испытаний трубопровода 1 (см. фиг.1, 2) содержит контейнер 2, состоящий из силовой рамы 3, каркаса 4 с полом 5, крышей 6 и боковых стенок 7, образующих полость 8 для размещения на раме 3 основной системы. Основная система включает источник 9 сжатого воздуха низкого давления и многоступенчатый дожимающий поршневой компрессор 10, снабженные газотурбинным приводом 11 с выводным валом 12 и муфтой сцепления 13, установленной на свободном конце вала 12. Муфта сцепления 13 соединена с поршневым компрессором 10. Основная система также включает промежуточную 14 и выходную 15 магистрали подачи воздуха. Промежуточная магистраль 14 соединена входом 16 с выходом 17 источника 9 низкого давления воздуха, а выходом 18 с входом 19 первой ступени поршневого компрессора 10. Кроме того, основная система включает регулирующий кран 23, блок 24 охладителей и влагоотделителей воздуха низкого давления с клапаном 25 слива конденсата и трехходовой клапан 26, установленные в промежуточной магистрали 14 последовательно от источника 9 низкого давления. Трехходовой клапан 26 со свободного выхода 27 подключен переходной магистралью 28 к трубопроводу 1. Основная система также включает блок 29 охладителей и влагоотделителей воздуха высокого давления с клапаном 30 слива конденсата, соединенный в соответствии с порядком работы ступеней поршневого компрессора 10 последовательно первым входом 31 с выходом 32 первой ступени поршневого компрессора 10, а первым выходом 33 с входом 34 последующей ступени поршневого компрессора 10 последовательно для всех сопрягаемых ступеней. Последний выход 35 блока 29 через выходную магистраль 15 подключен к трубопроводу 1. Источник 9 сжатого воздуха низкого давления выполнен в виде автономного центробежного компрессора. Основная система к тому же включает воздушную входную магистраль 37, установленную на входе 38 в автономный центробежный компрессор 9. Выходная 15 и переходная 28 магистрали на выходе подключены к трубопроводу 1 соответственно через запорные проходные клапана 39 и 40. Установка дополнительно содержит систему согласования режимов совместной работы центробежного 9 и поршневого 10 компрессоров, которая включает байпасную магистраль 41 подачи воздуха с запорным проходным клапаном 42, соединенную выходом 43 с входной магистралью 37, а входом 44 - с переходной магистралью 28 между запорным проходным клапаном 40 и трехходовым клапаном 26 промежуточной магистрали 14. Система согласования режимов совместной работы центробежного 9 и поршневого 10 компрессоров содержит блок 45 регулирования давления запуска поршневого 10 компрессора и расхода воздуха центробежного 9 компрессора, сопряженный с преобразователями температуры 46 и давления 47 воздуха, установленными во входной магистрали 37 центробежного компрессора 9, преобразователями температуры 48, давления 49 и расхода 50 воздуха низкого давления, установленными в промежуточной магистрали 14 на выходе 17 из центробежного компрессора 9, преобразователем частоты вращения 51, установленным на выводном валу 12 привода 11, при этом блок 45 регулирования подключен к трехходовому клапану 26.

Автономный центробежный компрессор 9 может быть установлен на выводном валу 12 привода 11 перед муфтой сцепления 13. Контейнер 2 может быть снабжен теплозащитной обшивкой 52. Контейнер 2 может быть снабжен системой принудительной вентиляции полости 8 (не показано).

Основная система установки может быть снабжена дополнительным газотурбинным приводом 53 с выводным валом 54 (см. фиг.3-5), где привод 53 соединен через дополнительную муфту сцепления 55 с автономным центробежным компрессором 9. Дополнительный газотурбинный привод 53 с автономным центробежным компрессором 9 могут быть установлены в дополнительном контейнере (не показано) такой же конструкции, что и контейнер 2 для размещения основного газотурбинного привода 11 с поршневым компрессором 10.

Пневматические испытания трубопровода 1 заявленной установкой по первому варианту проводят следующим образом (см. фиг.1, 2). Первоначально рассчитывают параметры испытаний трубопровода 1. Моделируют изменение во времени испытательного давления, скорости его подъема, расхода среды, температуры среды в объеме заполняемого средой трубопровода 1, обеспечивающих стационарность процесса нагружения трубопровода 1. Рассчитывают время прохождения импульса давления при нагружении испытуемого трубопровода 1. Указанные параметры сравнивают с заданными допусками, рассчитанными с учетом прочности материалов труб, сварных соединений труб. По результатам моделирования устанавливают предельные значения параметров регулирования режимов работы установки с учетом потерь давления в магистралях установки и испытуемом трубопроводе 1. Задают значения рабочих параметров процесса испытаний, предварительно полученных в результате моделирования. Включают установку и нагнетают среду в трубопровод 1. Непрерывно регистрируют и контролируют изменение рабочих параметров среды в процессе испытаний. Фиксируют наличие их пороговых значений, устанавливают соответствующие этим пороговым значениям параметры управления режимами работы установки в течение каждого из интервалов времени заполнения и последующего нагнетания среды в испытуемый трубопровод до заданных предельных значений испытательного давления. Выдерживают весь объем среды по времени до стабилизации давления и выравнивания температуры по длине трубопровода. В качестве среды используют воздух из атмосферы, который через входную магистраль 37 и центробежный компрессор 9 нагнетают в промежуточную магистраль 14, где в блоке 24 охладителей и влагоотделителей низкого давления, воздух охлаждают и через клапан слива 25 удаляют сконденсированную при охлаждении влагу. Далее из промежуточной магистрали 14 сжатый воздух низкого давления через трехходовой клапан 26, в соответствии с порядком работы поршневого компрессора 10, направляют на вход 19 первой ступени поршневого компрессора 10. Затем из первой ступени поршневого компрессора 10 воздух направляют в блок 29 охладителей и влагоотделителей воздуха высокого давления, где дополнительно из воздуха через клапан слива 30 удаляют сконденсированную при охлаждении влагу. Далее воздух направляют в последующую ступень поршневого компрессора 10, а затем возвращают воздух опять в блок 29 охладителей и влагоотделителей, где из воздуха опять удаляют сконденсированную при охлаждении влагу. Повторяют эту операцию для всех ступеней поршневого компрессора 10. После достижения заданных величин давления и влажности, воздух из блока 29 охладителей и влагоотделителей через последний выход 35 и выходную магистраль 15 с запорным проходным клапаном 39 подают в трубопровод 1.

При необходимости часть расхода воздуха низкого давления из промежуточной магистрали 14 через регулирующий кран 23 перепускают в атмосферу.

Пневматические испытания трубопровода 1 заявленной установкой по второму варианту проводят следующим образом (см. фиг.3-5). Первоначально рассчитывают параметры испытаний трубопровода 1. Моделируют изменение во времени испытательного давления, скорости его подъема, расхода среды, температуры среды в объеме заполняемого средой трубопровода 1, обеспечивающих стационарность процесса нагружения трубопровода 1. Рассчитывают время прохождения импульса давления при нагружении испытуемого трубопровода 1. Указанные параметры сравнивают с заданными допусками, рассчитанными с учетом прочности материалов труб, сварных соединений труб. По результатам моделирования устанавливают предельные значения параметров регулирования режимов работы установки с учетом потерь давления в магистралях установки и испытуемом трубопроводе 1. Задают значения рабочих параметров процесса испытаний, предварительно полученных в результате моделирования. Включают установку и нагнетают среду в трубопровод 1. Непрерывно регистрируют и контролируют изменение рабочих параметров среды в процессе испытаний. Фиксируют наличие их пороговых значений, устанавливают соответствующие этим пороговым значениям параметры управления режимами работы установки в течение каждого из интервалов времени заполнения и последующего нагнетания среды в испытуемый трубопровод до заданных предельных значений испытательного давления. Выдерживают весь объем среды по времени до стабилизации давления и выравнивания температуры по длине трубопровода. В качестве среды используют воздух из атмосферы, который через входную магистраль 37 и центробежный компрессор 9 нагнетают в промежуточную магистраль 14, где в блоке 24 охладителей и влагоотделителей низкого давления воздух охлаждают и через клапан слива 25 удаляют сконденсированную при охлаждении влагу. Из промежуточной магистрали 14 через трехходовой клапан 26, при отключенном поршневом компрессоре 10, сжатый воздух низкого давления направляют в переходную магистраль 28 с открытым запорным проходным клапаном 40 и далее в трубопровод 1. При достижении в трубопроводе 1 величины давления, равной максимальному давлению воздуха на выходе центробежного компрессора 10 в промежуточной магистрали 14 подачу воздуха низкого давления в трубопровод 1 прекращают. Для чего закрывают проходной клапан 40 на переходной магистрали 28 и открывают проходной клапан 42 на байпасной магистрали 41. Далее через промежуточную 14, переходную 28 и байпасную 41 магистрали перепускают воздух с выхода 17 центробежного компрессора 9 на его вход 38. Повышают давление воздуха в промежуточной магистрали 14 до уровня давления запуска поршневого компрессора 10. Отключают подачу воздуха в байпасную магистраль 41 и поворотом трехходового клапана 26 направляют воздух в первую ступень поршневого компрессора 10. Из первой ступени поршневого компрессора воздух направляют в блок 29 охладителей и влагоотделителей воздуха высокого давления, где дополнительно из воздуха через клапан 30 слива удаляют сконденсированную при охлаждении влагу. Далее воздух направляют в последующую ступень поршневого компрессора 10, а затем возвращают воздух опять в блок 29 охладителей и влагоотделителей, где из воздуха опять удаляют сконденсированную при охлаждении влагу и повторяют эту операцию для всех ступеней поршневого компрессора 10. После достижения заданных величин давления и влажности, воздух из блока 29 охладителей и влагоотделителей через последний выход 35 и выходную магистраль 15 с запорным проходным клапаном 39 подают в трубопровод 1.

Изобретение направлено на улучшение характеристик установок для пневматических испытаний трубопроводов, находящихся в эксплуатации, а именно повышение производительности, снижение веса, улучшение экологических и эксплуатационных показателей, а также снижение затрат и сроков производства работ при пневмоиспытаниях трубопроводов. Установка, в основном, может быть собрана из готовых узлов и агрегатов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ДЛЯ ОТКАЧКИ ГАЗА ИЗ ОТКЛЮЧЕННОГО УЧАСТКА ГАЗОПРОВОДА В ДЕЙСТВУЮЩИЙ ГАЗОПРОВОД И СПОСОБ ОТКАЧКИ ГАЗА ИЗ ОТКЛЮЧЕННОГО УЧАСТКА ГАЗОПРОВОДА В ДЕЙСТВУЮЩИЙ ГАЗОПРОВОД | 2009 |

|

RU2400646C1 |

| Система влагоотделения пневматического тормоза | 1990 |

|

SU1692878A1 |

| Газопаровая энергетическая установка | 2021 |

|

RU2837755C2 |

| ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА ПОДВОДНОГО АППАРАТА | 2013 |

|

RU2542166C1 |

| СПОСОБ СОДЕРЖАНИЯ КАБЕЛЕЙ ПОД ПОСТОЯННЫМ ИЗБЫТОЧНЫМ ДАВЛЕНИЕМ ОСУШЕННОГО ВОЗДУХА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2098903C1 |

| Пневматическая тормозная система транспортного средства с газотурбинным двигателем | 1974 |

|

SU654467A1 |

| Газопоршневой двигатель электроагрегата | 2023 |

|

RU2802562C1 |

| Автоматический двухпроводный, снабженный двухкамерными цилиндрами, пневматический тормоз | 1932 |

|

SU42135A1 |

| СПОСОБ ИСПЫТАНИЙ МАЛОРАЗМЕРНЫХ ЛОПАТОЧНЫХ ТУРБОМАШИН И ИСПЫТАТЕЛЬНЫЙ СТЕНД ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2016 |

|

RU2634341C2 |

| СПОСОБ ВЗРЫВОБЕЗОПАСНОЙ ОЧИСТКИ ТРУБОПРОВОДОВ, СОДЕРЖАЩИХ СЛЕДЫ УГЛЕВОДОРОДОВ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2533728C2 |

Изобретение относится к испытанию магистральных трубопроводов. Установка для пневматических испытаний трубопровода содержит контейнер, в котором размещена основная система. Система состоит из центробежного и поршневого компрессоров, снабженных газотурбинным приводом и соединенных в разных комбинациях с трубопроводом посредством магистралей подачи воздуха, системы согласования режимов совместной работы компрессоров и различных агрегатов, а именно регулирующего крана, блоков охладителей и влагоотделителей воздуха, трехходового клапана, запорных проходных клапанов, блока регулирования запуска поршневого компрессора и расхода воздуха центробежного компрессора, преобразователей параметров работы установки. Способы пневматических испытаний трубопровода заключаются в том, что включают установку и нагнетают среду из центробежного компрессора непосредственно или через поршневой компрессор в трубопровод. Непрерывно регистрируют и контролируют рабочие параметры установки. Перед подачей в трубопровод воздух охлаждают и удаляют сконденсированную влагу. Технический результат - повышение надежности работы установки при пневматических испытаниях трубопроводов в различных климатических условиях. 3 н. и 6 з.п. ф-лы, 5 ил., 1 табл.

1. Установка для пневматических испытаний трубопровода, содержащая контейнер, состоящий из силовой рамы, каркаса с полом, крышей и боковых стенок, образующих полость для размещения на раме основной системы, включающей источник сжатого воздуха низкого давления и многоступенчатый дожимающий поршневой компрессор, снабженные газотурбинным приводом с выводным валом и муфтой сцепления, установленной на свободном конце вала, причем муфта сцепления соединена с поршневым компрессором, основная система также включает промежуточную и выходную магистрали подачи воздуха, где промежуточная магистраль соединена входом с выходом источника низкого давления, а выходом - с входом первой ступени поршневого компрессора, выходная магистраль соединена входом с выходом поршневого компрессора, а выходом подключена к трубопроводу, кроме того, основная система включает регулирующий кран, блок охладителей и влагоотделителей воздуха низкого давления с клапаном слива конденсата и трехходовой клапан, установленные в промежуточной магистрали последовательно от источника низкого давления, причем трехходовой клапан со свободного выхода подключен переходной магистралью к трубопроводу, к тому же основная система включает блок охладителей и влагоотделителей воздуха высокого давления с клапаном слива конденсата, соединенный в соответствии с порядком работы ступеней поршневого компрессора последовательно первым входом с выходом первой ступени поршневого компрессора, а первым выходом с входом последующей ступени поршневого компрессора последовательно для всех сопрягаемых ступеней, причем последний выход блока через выходную магистраль подключен к трубопроводу, отличающаяся тем, что источник сжатого воздуха низкого давления выполнен в виде автономного центробежного компрессора, основная система также включает воздушную входную магистраль, установленную на входе в центробежный компрессор, выходная и переходная магистрали на выходе подключены к трубопроводу через запорные проходные клапана, кроме того, установка дополнительно содержит систему согласования режимов совместной работы центробежного и поршневого компрессоров, которая включает байпасную магистраль подачи воздуха с запорным проходным клапаном, соединенную выходом с входной магистралью, а входом - с переходной магистралью между запорным проходным клапаном и трехходовым клапаном, кроме того, система согласования режимов совместной работы центробежного и поршневого компрессоров содержит блок регулирования давления запуска поршневого компрессора и расхода центробежного компрессора, сопряженный с преобразователями температуры и давления воздуха, установленными во входной магистрали центробежного компрессора, преобразователями температуры, давления и расхода воздуха низкого давления, установленными в промежуточной магистрали на выходе из центробежного компрессора, преобразователем частоты вращения, установленным на выводном валу привода, при этом блок регулирования подключен к трехходовому клапану.

2. Установка по п.1, отличающаяся тем, что автономный центробежный компрессор установлен на выводном валу перед муфтой сцепления.

3. Установка по п.1, отличающаяся тем, что контейнер снабжен теплозащитной обшивкой.

4. Установка по п.1, отличающаяся тем, что контейнер снабжен системой принудительной вентиляции полости.

5. Установка по п.1, отличающаяся тем, что основная система снабжена дополнительным газотурбинным приводом с выводным валом, где привод соединен через дополнительную муфту сцепления с автономным центробежным компрессором.

6. Установка по п.5, отличающаяся тем, что дополнительный газотурбинный привод с автономным центробежным компрессором установлены в дополнительном контейнере такой же конструкции, что и контейнер для размещения основного газотурбинного привода с поршневым компрессором.

7. Способ пневматических испытаний трубопровода установкой по п.1, заключающийся в том, что первоначально рассчитывают параметры испытаний трубопровода, моделируют изменение во времени испытательного давления, скорости его подъема, расхода среды, температуры среды в объеме заполняемого средой трубопровода, обеспечивающих стационарность процесса нагружения трубопровода, рассчитывают время прохождения импульса давления при нагружении испытуемого трубопровода, указанные параметры сравнивают с заданными допусками, рассчитанными с учетом прочности материалов труб, сварных соединений труб и по результатам моделирования устанавливают предельные значения параметров регулирования режимов работы установки с учетом потерь давления в магистралях установки и испытуемом трубопроводе, задают значения рабочих параметров процесса испытаний, предварительно полученных в результате моделирования, включают установку и нагнетают среду в трубопровод, непрерывно регистрируют и контролируют изменение рабочих параметров среды в процессе испытаний, фиксируют наличие их пороговых значений, устанавливают соответствующие этим пороговым значениям параметры управления режимами работы установки в течение каждого из интервалов времени заполнения и последующего нагнетания среды в испытуемый трубопровод до заданных предельных значений испытательного давления, выдерживают весь объем среды по времени до стабилизации давления и выравнивания температуры по длине трубопровода, отличающийся тем, что в качестве среды используют воздух из атмосферы, который через входную магистраль и центробежный компрессор нагнетают в промежуточную магистраль, где в блоке охладителей и влагоотделителей низкого давления, воздух охлаждают и через клапан слива удаляют сконденсированную при охлаждении влагу, далее из промежуточной магистрали сжатый воздух низкого давления через трехходовой клапан, в соответствии с порядком работы поршневого компрессора, направляют на вход первой ступени поршневого компрессора, а затем из первой ступени поршневого компрессора воздух направляют в блок охладителей и влагоотделителей воздуха высокого давления, где дополнительно из воздуха через клапан слива удаляют сконденсированную при охлаждении влагу, далее воздух направляют в последующую ступень поршневого компрессора, а затем возвращают воздух опять в блок охладителей и влагоотделителей, где из воздуха опять удаляют сконденсированную при охлаждении влагу и повторяют эту операцию для всех ступеней поршневого компрессора, после достижения заданных величин давления и влажности, воздух из блока охладителей и влагоотделителей через выходную магистраль с запорным проходным клапаном подают в трубопровод.

8. Способ пневматических испытаний трубопровода по п.7, отличающийся тем, что часть расхода воздуха низкого давления из промежуточной магистрали через регулирующий кран перепускают в атмосферу.

9. Способ пневматических испытаний трубопровода установкой по п.1, заключающийся в том, что первоначально рассчитывают параметры испытаний трубопровода, моделируют изменение во времени испытательного давления, скорости его подъема, расхода среды, температуры среды в объеме заполняемого средой трубопровода, обеспечивающих стационарность процесса нагружения трубопровода, рассчитывают время прохождения импульса давления при нагружении испытуемого трубопровода, указанные параметры сравнивают с заданными допусками, рассчитанными с учетом прочности материалов труб, сварных соединений труб и по результатам моделирования устанавливают предельные значения параметров регулирования режимов работы установки с учетом потерь давления в магистралях установки и испытуемом трубопроводе, задают значения рабочих параметров процесса испытаний, предварительно полученных в результате моделирования, включают установку и нагнетают среду в трубопровод, непрерывно регистрируют и контролируют изменение рабочих параметров среды в процессе испытаний, фиксируют наличие их пороговых значений, устанавливают соответствующие этим пороговым значениям параметры управления режимами работы установки в течение каждого из интервалов времени заполнения и последующего нагнетания среды в испытуемый трубопровод до заданных предельных значений испытательного давления, выдерживают весь объем среды по времени до стабилизации давления и выравнивания температуры по длине трубопровода, отличающийся тем, что в качестве среды используют воздух из атмосферы, который через входную магистраль и центробежный компрессор нагнетают в промежуточную магистраль, где в блоке охладителей и влагоотделителей воздух низкого давления охлаждают и удаляют через клапан слива сконденсированную при охлаждении влагу, а затем через трехходовой клапан, при отключенном поршневом компрессоре, сжатый воздух низкого давления направляют в переходную магистраль с открытым запорным проходным клапаном и далее в трубопровод, а при достижении в трубопроводе величины давления, равной максимальному давлению воздуха на выходе центробежного компрессора, в промежуточной магистрали подачу воздуха низкого давления в трубопровод прекращают, для чего закрывают проходной клапан на переходной магистрали, и открывают проходной клапан на байпасной магистрали, далее через промежуточную, переходную и байпасную магистрали перепускают воздух с выхода центробежного компрессора на его вход, повышают давление воздуха в промежуточной магистрали до уровня давления запуска поршневого компрессора, отключают подачу воздуха в байпасную магистраль и поворотом трехходового клапана направляют воздух в первую ступень поршневого компрессора, из первой ступени поршневого компрессора воздух направляют в блок охладителей и влагоотделителей воздуха высокого давления, где дополнительно из воздуха через клапан слива удаляют сконденсированную при охлаждении влагу, далее воздух направляют в последующую ступень поршневого компрессора, а затем возвращают воздух опять в блок охладителей и влагоотделителей, где из воздуха опять удаляют сконденсированную при охлаждении влагу и повторяют эту операцию для всех ступеней поршневого компрессора, после достижения заданных величин давления и влажности, воздух из блока охладителей и влагоотделителей через выходную магистраль с запорным проходным клапаном подают в трубопровод.

| СПОСОБ ИСПЫТАНИЙ ТРУБОПРОВОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2296310C1 |

| СПОСОБ ИСПЫТАНИЯ МАГИСТРАЛЬНЫХ ГАЗОПРОВОДОВ | 2002 |

|

RU2227907C1 |

| Способ испытания трубопроводов на прочность и герметичность | 1982 |

|

SU1073590A1 |

| Способ испытания газопровода на прочность и плотность | 1972 |

|

SU478212A1 |

| Способ испытания газопровода на герметичность и прочность | 1973 |

|

SU520524A1 |

| Бакен с электроакустической сигнализацией | 1938 |

|

SU64712A1 |

| DE 3316849 A1, 17.11.1983 | |||

| СПОСОБ ПРОИЗВОДСТВА СРЕДСТВА ДЛЯ ОБРАБОТКИ РАСТЕНИЙ | 2003 |

|

RU2257080C2 |

Авторы

Даты

2010-01-27—Публикация

2008-11-25—Подача