Настоящее изобретение относится к трубной решетке для пучков труб в химических реакторах.

Кроме того, настоящее изобретение можно также использовать в нефтехимических и нефтеперегонных реакторах и теплообменниках.

Известно, что химические реакторы состоят из резервуаров больших размеров, внутри которых происходят химические реакции при высокой температуре и высоком давлении.

Внутри по существу цилиндрического корпуса такие химические реакторы обычно содержат множество труб или пучков труб, имеющих различные функции, включая обеспечение теплообмена между рабочими жидкостями.

Такие пучки труб устанавливают и поддерживают в рабочем положении за счет использования трубных решеток, которые, в некоторых случаях, могут иметь большие размеры.

Со ссылкой на уровень техники в данной области, можно отметить, что в настоящее время трубные решетки производят в виде одной детали или, альтернативно, в виде нескольких деталей, которые соединяют сваркой и затем обрабатывают, например, которые просверливают и/или обрабатывают на станке.

Однако такие технологические операции могут создавать значительные технические проблемы, которые необходимо устранить.

Во-первых, для осуществления таких технологических операций необходимы особые механические станки, имеющие большие мощности, большие полезные размеры и высокую стоимость.

Кроме того, операции, которые необходимо осуществить для этих целей, являются операциями, требующими значительного времени для обработки, которое часто бывает слишком велико для настоящих требований.

Другие проблемы согласно известному уровню техники возникают из-за деформаций, создаваемых в трубной решетке в результате сварочной усадки, в частности, в случае соединений, которые полностью сварены.

Таким образом, задача настоящего изобретения заключается в создании трубной решетки для пучков труб для химических реакторов, в которых устранены описанные выше недостатки.

Дополнительная задача настоящего изобретения заключается в создании трубной решетки для пучков труб для химических реакторов, которую можно изготовить быстро и экономично.

Другая дополнительная задача настоящего изобретения заключается в создании трубной решетки для пучков труб для химических реакторов, которая безопасна и надежна при установке.

Технический результат согласно изобретению достигается за счет трубной решетки в химическом реакторе или теплообменнике, содержащей первую перфорированную деталь и вторую перфорированную деталь, выполненные отдельно, при этом указанные детали имеют форму, дополняющую одна другую для образования соединения между ними, и множество болтов, которые вставлены в соответствующие отверстия, выполненные в первой и второй перфорированных деталях для образования механического соединения между первой и второй перфорированными деталями для получения целой трубной решетки.

Технический результат согласно изобретению достигается также за счет трубной решетки в химическом реакторе или теплообменнике, содержащей первую перфорированную деталь, вторую перфорированную деталь, имеющие форму, дополняющую одна другую для образования соединения между ними, и множество болтов, которые вставлены в соответствующие отверстия, выполненные в первой и второй перфорированных деталях, для образования соединения между первой и второй перфорированными деталями, при этом соединение между первой и второй перфорированными деталями включает сварку между головками болтов и первой и второй перфорированными деталями.

Первая и вторая перфорированные детали могут иметь полукруглую форму и соединяться друг с другом вдоль медианы.

Технический результат согласно изобретению достигается также за счет трубной решетки в химическом реакторе или теплообменнике, содержащей первую перфорированную деталь, вторую перфорированную деталь, при этом указанные детали имеют форму, дополняющую одна другую для образования соединения между ними, и множество болтов, которые вставлены в соответствующие отверстия, выполненные в первой и второй перфорированных деталях, для образования соединения между первой и второй перфорированными деталями, при этом первая и вторая перфорированные детали сварены при помощи дополнительных сварных соединений.

Предпочтительно, первая и вторая перфорированные детали сварены при помощи дополнительных сварных соединений.

При этом одна из деталей с формой, дополняющей другую деталь, включает выступающую часть, а указанная другая деталь включает углубление.

Технический результат согласно изобретению достигается также за счет трубной решетки в химическом реакторе или теплообменнике, содержащей первую и вторую детали, имеющие полукруглую форму, которые выполнены отдельно и механически соединены вместе для получения целой трубной решетки.

Предпочтительно, первая и вторая полукруглые детали соединены посредством болтов. При этом болты приварены к одной из первой и второй полукруглых деталей.

Технический результат согласно изобретению достигается также за счет трубной решетки в химическом реакторе или теплообменнике, содержащей первую и вторую полукруглые детали, соединенные механически, при этом первая и вторая полукруглые детали соединены посредством сварки.

Технический результат согласно изобретению достигается также за счет трубной решетки в химическом реакторе или теплообменнике, содержащей первую и вторую полукруглые детали, соединенные механически, при этом первая полукруглая деталь снабжена выступающей частью, а вторая полукруглая деталь снабжена углублением, причем выступающая часть вставлена в углубление для образования соединения между первой и второй полукруглыми деталями.

Технический результат согласно изобретению достигается также за счет трубной решетки в химическом реакторе или теплообменнике, содержащей первую и вторую полукруглые детали, соединенные механически, при этом первая полукруглая деталь снабжена выступающей частью, а вторая полукруглая деталь снабжена углублением, причем выступающая часть вставлена в углубление для образования соединения между первой и второй полукруглыми деталями, при этом указанное соединение включает сварку между головками болтов и первой и второй деталями.

Предпочтительно, первая и вторая полукруглые детали соединены посредством сварки.

В соответствии с предпочтительным вариантом осуществления настоящего изобретения, составляющие трубную решетку детали соединяют одну с другой при помощи множества механических соединений, которые обеспечивают контакт соответствующих деталей друг с другом.

Характеристики и преимущества трубной решетки в химических реакторах или теплообменниках в соответствии с настоящим изобретением станут более очевидны из следующего описания обычного варианта осуществления, приведенного путем не ограничивающего примера со ссылкой на прилагаемые чертежи, на которых:

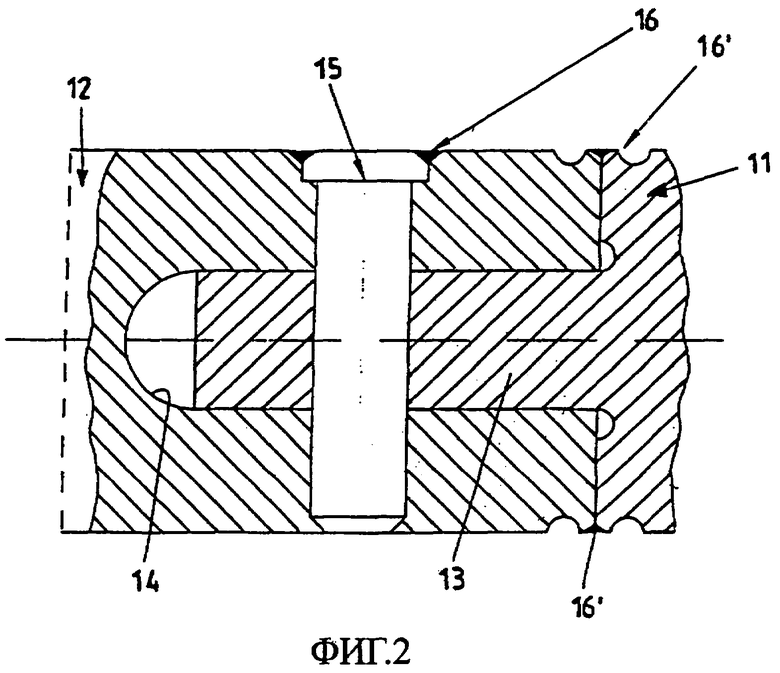

- на фиг.1 показан вид в плане трубной решетки для пучков труб для химических реакторов согласно настоящему изобретению;

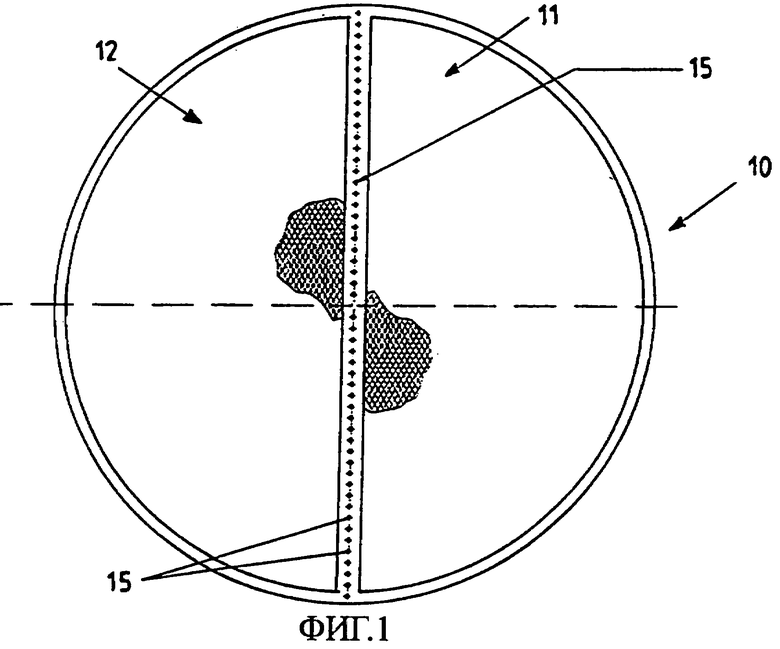

- на фиг.2 показана, частично в поперечном сечении, часть системы соединения между деталями трубной решетки на фиг.1, согласно предпочтительному варианту осуществления настоящего изобретения.

На фигурах трубная решетка для пучков труб для химических реакторов согласно настоящему изобретению везде обозначена ссылочным номером 10.

В варианте осуществления, который показан на прилагаемых фигурах, трубная решетка имеет две детали, 11 и 12, имеющие, по существу, полукруглую форму, которые предварительно были обработаны на станке.

Согласно настоящему изобретению, перфорированные панели можно выполнять в виде нескольких частей или деталей, в соответствии с требованиями и размерами конструкций, которые впоследствии соединяют вместе путем механических соединений.

Таким образом, перфорированную панель с большими размерами выполняют в виде нескольких частей, которые соединяют друг с другом.

Как кратко описано в дальнейшем, детали трубной решетки, количество которых зависит от размеров и конструкционных требований, обрабатывают до их завершения и после этого механически соединяют. В примере, показанном на прилагаемых фигурах, полукруглые детали 11 и 12 присоединены друг к другу при помощи множества болтов 15.

Болты 15 вставляют в отверстия, имеющиеся соответственно в детали 12 и в выступающей части 13 детали 11.

Фактически, деталь 11 имеет выступающую часть 13, которую вставляют в соответствующую полость 14 в детали 12.

Соединение деталей 11 и 12 завершают при помощи сварных соединений между головкой болта 15 и деталью 12 и при помощи дополнительных сварных соединений 16' между деталями 11 и 12.

Однако, в дополнение к описанному примеру, для гарантии уплотнения можно использовать уплотнения любого типа или, альтернативно, можно получить сварное уплотнение на частях механического соединения (которые могут состоять из скоб, винтов, клиньев, кулачков и т.д.).

В результате изобретение обеспечивает возможность осуществления технологической обработки раздельно и для параллельных деталей с более мелкими размерами, на станках меньшего размера и мощностей.

Из описания ясны характеристики и технические преимущества трубной решетки для пучков труб для химических реакторов согласно настоящему изобретению.

Далее для более ясного и точного определения указанных преимуществ приведены следующие соображения и завершающие комментарии.

В изобретении избегают необходимости использовать механические станки с большими мощностями и большими полезными размерами, а время изготовления промышленного товара снижается.

Кроме того, значительно уменьшаются проблемы деформации, вызванной усадкой при сварке, в случае полностью сварных соединений.

Данное изобретение можно использовать в химических реакторах, теплообменниках и в общем в агрегатах давления с пучками труб.

Это является очевидным, что можно выполнить большое количество различных видоизменений к трубной решетке или пучкам труб в химических реакторах или теплообменниках, являющихся предметом настоящего изобретения, не отходя от принципов новизны, которые присущи идее изобретения.

Это также является очевидным, что при практическом осуществлении изобретения можно использовать любые материалы, размеры и формы в соответствии с требованиями, и они могут быть заменены другими, технически равноценными, эквивалентами.

Фактически, тех же результатов можно было бы достигать с технологиями других соединений, при условии применения новой изобретательской идеи, содержащейся в настоящем описании.

Рамки изобретения определены приложенной формулой изобретения.

Изобретение предназначено для применения в трубной решетке для пучков труб в химических реакторах. Трубная решетка в химическом реакторе или теплообменнике содержит первую перфорированную деталь и вторую перфорированную деталь, выполненные отдельно, при этом указанные детали имеют форму, дополняющую одна другую для образования соединения между ними, и множество болтов, которые вставлены в соответствующие отверстия, выполненные в первой и второй перфорированных деталях для образования механического соединения между первой и второй перфорированными деталями для получения целой трубной решетки. Трубная решетка в химическом реакторе или теплообменнике содержит первую перфорированную деталь и вторую перфорированную деталь, имеющие форму, дополняющую одна другую, при этом соединение между первой и второй перфорированными деталями включает сварку между головками болтов и первой и второй перфорированными деталями. Трубная решетка в химическом реакторе или теплообменнике содержит первую перфорированную деталь и вторую перфорированную деталь, при этом указанные детали имеют форму, дополняющую одна другую для образования соединения между ними, и множество болтов, которые вставлены в соответствующие отверстия, выполненные в первой и второй перфорированных деталях для образования соединения между первой и второй перфорированными деталями, при этом первая и вторая перфорированные детали сварены при помощи дополнительных сварных соединений. Трубная решетка в химическом реакторе или теплообменнике содержит первую и вторую полукруглые детали, соединенные механически, при этом первая полукруглая деталь снабжена выступающей частью, а вторая полукруглая деталь снабжена углублением, причем выступающая часть вставлена в углубление для образования соединения между первой и второй полукруглыми деталями. Изобретение позволяет создать трубную решетку для химических реакторов, которую можно изготовить быстро и экономично. 7 н. и 8 з.п. ф-лы, 2 ил.

| DE 19714423 A1, 15.10.1998 | |||

| ВЕРТИКАЛЬНЫЙ КОЖУХОТРУБНЫЙ ТЕПЛООБМЕННИК | 1993 |

|

RU2037122C1 |

| Коллекторная камера теплообменника | 1989 |

|

SU1661562A1 |

| СПОСОБ ФОРМИРОВАНИЯ КОСТНОГО РЕГЕНЕРАТА ПРИ ЛЕЧЕНИИ ЛОЖНОГО СУСТАВА БОЛЬШЕБЕРЦОВОЙ КОСТИ | 2017 |

|

RU2645941C1 |

| Трубная доска теплообменника | 1971 |

|

SU463852A1 |

Авторы

Даты

2007-02-10—Публикация

2001-11-29—Подача