Изобретение относится к пищевой промышленности, а именно к оборудованию для тепловой обработки пищевых продуктов, и может быть использовано для тепловой обработки, холодного и горячего копчения колбасных и других мясных изделий, а также рыбы.

Известна установка для копчения пищевых продуктов, содержащая камеру с установленным в ее нижней части электронагревателем, дымогенератор, имеющий свой электронагреватель, а также бункер для опилок и гидравлический затвор. Нижняя часть камеры сообщена газоотводным и сливным трубопроводами с гидравлическим затвором и трубопроводом с дымогенератором. На боковой части камеры установлен пульт управления.

Для осуществления копчения пищевых продуктов их располагают на тележке, которую помещают в камеру. С пульта управления устанавливают заданный режим копчения. Включают электронагреватель и запускают дымогенератор. Дымовоз душная смесь от дымогенератора поступает в нижнюю часть камеры, подогревается электроподогревателем и за счет градиента температур поступает в камеру для копчения помещенных в нее продуктов. Отработанная газовая смесь и жидкие смолистые вещества поступают по трубопроводам в гидравлический затвор

(см. патент РФ №2032346, кл. А 23 В 4/044, 1995 г.).

В результате анализа известной установки для копчения пищевых продуктов необходимо отметить, что она характеризуется ограниченными технологическими возможностями (только копчение пищевых продуктов). Расположение источника нагрева дымовоздушной смеси в нижней части камеры приводит к тому, что дымовоздушная смесь, перемещаясь снизу вверх с небольшой скоростью, обусловленной значением градиента, постепенно остывает, что создает значительный перепад температуры рабочей смеси по высоте камеры, а следовательно, часть помещенных в нее продуктов подвергается обработке на неоптимальных режимах, что снижает качество обработки пищевых продуктов.

Известна термокоптильная установка, содержащая термоизолированную камеру с дверцей на ее лицевой стороне. Внутри камеры установлен кожух, в котором выполнены диффузионные щели, проходное сечение которых регулируется подвижными шиберами. В верхней части камеры установлен вентилятор, размещенный в рециркуляционных коллекторах. На всасывающем окне вентилятора установлен эжектор, в котором размещены жиклер и форсунка. Между боковыми стеками камеры и панелями кожуха в верхней части камеры установлены калориферы. В задней стенке камеры имеется отверстие для отвода рабочей среды из камеры. В камере также размещены датчики температуры рабочей среды и продукта, соединенные с пультом задания режимов и управления процессом термообработки. Отверстие задней стенки камеры сообщено с воздуховодом, выполненным в виде колена с отстойником и имеющим перекрывающую заслонку.

Установленный в эжекторе жиклер соединен с дымогенератором посредством воздуховода с системой заслонок для регулирования температуры и концентрации коптильного препарата при подаче в камеру и сбрасывании его на утилизацию.

На задней стенке снаружи камеры смонтирован охладитель дыма, выход которого соединен с жиклером посредством коллектора, установленного на воздуховоде. На воздуховоде размещено распределительное устройство, один выход которого соединен со входом в охладитель дыма, а другой - с жиклером через коллектор, а вход - с системой заслонок.

Термокоптильная установка работает следующим образом.

Подлежащий обработке продукт помещают в контейнер, который загружают в камеру и закрывают камеру дверцей. Отверстие в задней стенке камеры закрывают заслонкой. Включают калориферы и вентилятор. Внутри камеры происходит циркуляция воздуха, в результате которой воздух засасывается через эжектор и нагнетается вентилятором через рециркуляционные коллекторы, проходя через калориферы, воздух нагревается и поступает внутрь контейнера, разогревая помещенные в нем продукты. Поток рабочей среды через диффузорные щели регулируется положением шиберов. При достижении заданной температуры рабочей среды, регистрируемой датчиком, через форсунку осуществляется впрыск воды в камеру. Образовавшийся конденсат собирается в отстойнике камеры, откуда отводится через соответствующий штуцер.

При достижении заданной температуры продукта, которая отслеживается соответствующим датчиком, и выдержке при данной температуре заданное время система управления выдает команду на отключение калориферов, холодный воздух через систему заслонок всасывается эжектором с помощью вентилятора и поступает в камеру, охлаждая ее и вытесняя паровоздушную среду на утилизацию. Таким образом осуществляется термическая обработка пищевых продуктов в паровоздушной среде.

При горячем копчении, наряду с вентилятором и калориферами, включается в работу дымогенератор. Под воздействием вакуума, создаваемого вентилятором в эжекторе, через систему подвода коптильного препарата последний высасывается из дымогенератора и, перемешиваясь с воздухом, образует рабочую смесь, которая подогревается в калориферах и поступает в камеру. Концентрация коптильного препарата регулируется подачей холодного воздуха.

При холодном копчении калориферы выключаются, а коптильная среда пропускается через охладитель и в холодном состоянии описанным выше образом подается в камеру для обработки продукта.

(см. патент РФ №2142709, кл. А 23 В 4/044, 1999 г.) - наиболее близкий аналог.

В результате анализа конструкции известной термокоптильной установки необходимо отметить, что она позволяет осуществлять довольно широкий спектр функций: горячее и холодное копчение пищевых продуктов (мяса, рыбы), их тепловую обработку. В процессе работы осуществляется постоянный контроль посредством датчиков температуры рабочей среды и помещенных в камеру продуктов. В качестве рабочей среды при работе установки могут быть использованы: паровоздушная среда, дымовоздушная среда, холодный воздух (при охлаждении камеры).

Однако, ввиду того что источник нагрева установлен в верхней части камеры и нагнетание в рабочее пространство камеры рабочей среды осуществляется из пространства между стенками камеры и кожуха через диффузионные щели последнего, нагретая рабочая среда успевает остыть, особенно при введении холодного воздуха для установки необходимой концентрации рабочей среды или при впрыске в камеру через форсунки холодной воды.

Необходимо также отметить, что наличие нагревателей, работающих только на одном источнике энергии, сокращает область использования данной установки и создает сложности для обработки пищевых продуктов в случае несанкционированного отключения подачи энергии к нагревательным элементам, например, при аварийных ситуациях.

Задачей настоящего изобретения является разработка конструкции термодымовой камеры для тепловой обработки пищевых продуктов, обеспечивающей оптимальные условия обработки во всем рабочем объеме камеры и сохранение таких условий в течение всего рабочего цикла обработки, а кроме того, обеспечивающей расширение обрасти ее применения за счет обеспечения теплового режима камеры путем использования нагревательных элементов, работающих от различных источников энергии.

Поставленная задача обеспечивается тем, что в универсальной термодымовой камере для тепловой обработки пищевых продуктов, содержащей каркас, обшитый листами, образующими рабочее пространство камеры, с дверью на ее лицевой стороне, установленные в верхней части камеры нагревательный элемент, предназначенный для нагрева среды, подаваемой в полость камеры циркуляционным вентилятором через воздуховоды, форсунки для распыления по камере воды, датчики температуры рабочей среды и температуры продуктов, размещенные в камере, а также пульт задания режимов и управления процессом обработки пищевых продуктов и дымогенератор, соединенный подающим дымоходом, в котором установлена подвижная заслонка с верхней частью полости камеры, новым является то, что термодымовая камера снабжена вытяжным вентилятором, воздуховодом, соединенным с полостью камеры, а также, как минимум, одним дополнительным нагревательным элементом, размещенным в камере по ее боковой стенке, при этом в камере установлены форсунка для поддержания заданной влажности в полости камеры и датчик влажности, а также трап, расположенный с возможностью поворота в нижней части камеры, которая соединена обратным дымоходом, в котором установлена подвижная заслонка с дымогенератором, причем дополнительный нагревательный элемент выполнен в виде теплообменной панели, имеющей возможность подсоединения к системе подачи теплоносителя.

При проведении патентных исследований не выявлены решения, идентичные заявленному изобретению, а следовательно, заявленное изобретение соответствует условию патентоспособности "новизна".

Сущность заявленного изобретения не следует явным образом из решений, известных из уровня техники, а следовательно, заявленное изобретение соответствует условию патентоспособности "изобретательский уровень".

Сведений, изложенных в материалах заявки, достаточно для практического осуществления изобретения.

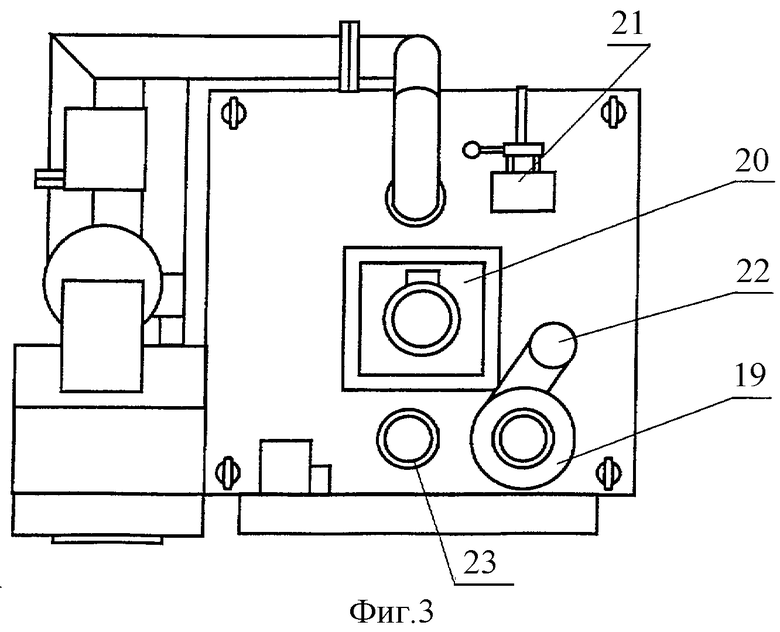

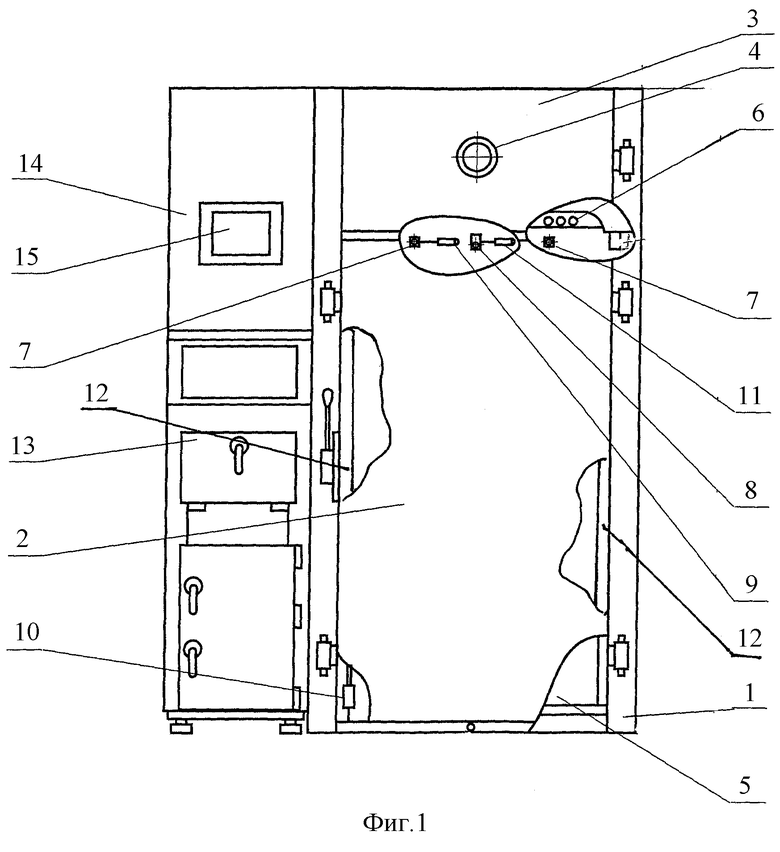

Сущность заявленного изобретения поясняется графическими материалами, на которых:

на фиг.1 - универсальная термодымовая камера для тепловой обработки пищевых продуктов, вид спереди;

на фиг.2 - камера, вид сбоку;

на фиг.3 - камера, вид сверху.

Универсальная термодымовая камера для тепловой обработки пищевых продуктов представляет сборно-сварной каркас с обшивками из нержавеющей стали, образующими рабочее пространство камеры 1.

На передней стороне камеры имеется дверь 2 и верхняя лицевая панель 3, в которой установлен термометр 4. В нижней части камеры установлен с возможностью поворота трап 5.

В верхней части камеры установлены нагревательные элементы (например, ТЭНы) 6, форсунки 7 для распыления воды в камере и форсунка 8 для увлажнения камеры.

В камере установлен датчик 9 температуры камеры, датчик 10 температуры продуктов и датчик 11 влажности внутри камеры. Как минимум на одной боковой стенке камеры установлен нагревательный элемент 12, выполненный в виде теплообменной панели, имеющей возможность соединения с системой подачи теплоносителя, например, от парогенератора или водогрейного котла.

К наружной боковой стенке камеры пристыкован дымогенератор 13.

На боковой панели камеры установлены приборный щит 14 и пульт управления 15.

Дымогенератор подающим дымоходом 16 соединен с верхней частью камеры, а обратным дымоходом 17 нижняя часть камеры соединена с дымогенератором 12.

В дымоходах 16 и 17 смонтированы подвижные заслонки 18.

Сверху на камере установлены вытяжной вентилятор 19 с автоматической заслонкой (не показана), циркуляционный вентилятор 20, блок клапанов 21 для сообщения полости камеры с атмосферой, а также имеются всасывающий 22 и вытяжной 23 патрубки с автоматическими заслонками (не показаны).

Все элементы, блоки, модули и их связи, использованные в конструкции термодымовой камеры, являются известными, они не составляют предмета патентной охраны и поэтому в материалах настоящей заявки не раскрыты.

Так, управление работой камеры осуществляется от пульта управления МП-02 через серийный блок тиристоров и серийный силовой электрошкаф. Микропроцессорное устройство пульта МП-02 позволяет выполнять автоматическое управление работой термодымовой камеры как по отдельно выбираемым режимам (тепловая обработка, копчение, охлаждение, вентиляция), так и по программам, каждая из которых представляет до девяти таких режимов, выполняемых последовательно. Количество программ, вводимых в память микропроцессора пульта управления, - до 99.

В качестве дымогенератора может быть использован дымогенератор 221ФГ.

Универсальная термодымовая камера для тепловой обработки пищевых продуктов работает следующим образом.

Естественно, что перед началом работы к блокам камеры там, где это необходимо, подключено электрическое питание, подведены питающие водой и сливные трубопроводы, к нагревательным элементам 12 подключены магистрали подвода-отвода теплоносителя, а также сделаны все иные необходимые регламентные соединения и подключения.

Подлежащий обработке продукт размещают на тележке (не показана). Открывают дверь 2 камеры и опускают поворотом трап 5. По трапу 5 тележку с подлежащими обработке продуктами закатывают в камеру, поворотом поднимают трап и закрывают дверь 2. Камера готова к работе. Вид обработки и условия ее протекания задают с пульта управления 15. Пусть это будет режим тепловой обработки. При данном режиме обработки дымогенератор 13 находится в нерабочем состоянии, его дымоходы 16 и 17 закрыты заслонками 18. На пульте управления набирается необходимая программа обработки. Подается команда на включение нагревательного элемента 6 и подачу теплоносителя (паровоздушной смеси) к нагревательному элементу (элементам) 12. Данная команда подается на электромагнитный клапан (не показан), который при поступлении команды открывается.

Включается циркуляционный вентилятор 20, в результате чего воздух из рабочего пространства камеры втягивается вентилятором, нагревается нагревательным элементом 6 и через воздуховоды нагнетается снова в рабочую камеру, перемешиваясь и равномерно обтекая продукт, чем и оказывает на него тепловое воздействие. Одновременно с нагревателем 6 работают и нагреватели 12, установленные на боковых стенках (или один нагреватель, что зависит от конкретного исполнения камеры), что позволяет создать равномерную температуру во всем рабочем пространстве камеры, а следовательно, одинаковые (оптимальные) условия тепловой обработки продукта во всем рабочем пространстве камеры.

Весьма существенным является также то, что при несанкционированном отключении одного из источников энергии или при отсутствии возможности использования какого-либо источника энергии возможна в принципе тепловая обработка продукта одним из источников энергии (одним нагревателем) с приемлемым качеством.

В заданный момент времени, например при выходе камеры на заданный температурный режим (температура в камере регистрируется датчиком 9 и ее значение передается на микропроцессорное устройство пульта управления 15), с пульта управления выдается команда на включение форсунок 7 для распыления по камере 1 воды. Образовавшийся в процессе обработки конденсат стекает вниз и удаляется из камеры через слив. При разогреве обрабатываемых продуктов до заданной температуры (контролируется датчиком 10) и выдержке при данной температуре заданное время дается команда на отключение подачи воды форсунками 7, отключаются нагревательные элементы 6 и 12, циркуляционный вентилятор 20, открывается автоматическая заслонка вытяжного вентилятора 19, который включается и оставшаяся паровоздушная смесь вытягивается из камеры.

Открывают дверь 2, опускают трап 5 и выкатывают тележку с прошедшим тепловую обработку продуктом.

Таким образом осуществляется тепловая обработка пищевых продуктов в паровоздушной среде.

При горячем копчении пищевых продуктов дополнительно к описанному выше включают в работу дымогенератор 13. Открывают заслонки 18, и дымовоздушная смесь, получаемая в дымогенераторе, подается через дымоход 16 в камеру на вход вентилятора, где смешивается с потоком. Коптильные вещества постепенно опускаются на продукт, осуществляя его копчение, а часть обедненной дымовоздушной смеси возвращается через дымоход 17 в дымогенератор, обеспечивая циркуляцию и поддержание режима тления дымогенератора.

Для поддержания заданной влажности, которая контролируется датчиком 11, используется форсунка 8.

Режим "охлаждение" отличается от режима "тепловая обработка" тем, что подаваемый в камеру воздух не подогревается (нагревательные элементы 6 и 12 отключены), включаются форсунки 7 и 8 и вытяжной вентилятор 19, в результате чего обработанная рабочая смесь удаляется из камеры, в которую затягивается свежий воздух.

Режим "вентиляция" подобен режиму "охлаждение", однако в этом режиме отключены форсунки 7 и 8. Данный режим используется для быстрого проветривания камеры.

Конструкция термодымовой камеры позволяет обеспечить в автоматическом режиме довольно широкий спектр работ: тепловую обработку пищевых продуктов, горячее и холодное копчение, охлаждение продуктов.

Наличие установленного в камере дополнительного источника нагрева обеспечивает в процессе работы равномерную температуру рабочей среды во всем объеме камеры, что повышает качество обработки, а кроме того, расширяет сферу использования данной камеры и возможность продолжения ее работы при несанкционированном отключении одного из источников нагрева.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОКОПТИЛЬНАЯ УСТАНОВКА | 1998 |

|

RU2142709C1 |

| Способ копчения мускусной утки с применением избыточного давления и установка для его осуществления | 2016 |

|

RU2643240C2 |

| Способ автоматического управления процессом копчения мускусной утки с применением избыточного давления и паров пряно-коптильных ароматизаторов | 2016 |

|

RU2642448C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ КОПЧЕНЫХ МЯСНЫХ ИЗДЕЛИЙ С ВНУТРЕННЕЙ ПОДАЧЕЙ В ПРОДУКТ КОМБИНИРОВАННОЙ КОПТИЛЬНОЙ СМЕСИ ПОД ДАВЛЕНИЕМ | 2016 |

|

RU2642469C1 |

| УСТРОЙСТВО ДЛЯ КОПЧЕНИЯ ПИЩЕВЫХ ПРОДУКТОВ | 2001 |

|

RU2203549C2 |

| ТЕРМОКОПТИЛЬНАЯ УСТАНОВКА | 2003 |

|

RU2266658C2 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ХОЛОДНОГО КОПЧЕНИЯ РЫБЫ | 2000 |

|

RU2183066C1 |

| Устройство для копчения пищевых продуктов | 2017 |

|

RU2653010C1 |

| УСТРОЙСТВО ДЛЯ ХОЛОДНОГО КОПЧЕНИЯ ПИЩЕВЫХ ПРОДУКТОВ | 2009 |

|

RU2399277C1 |

| Устройство для копчения пищевых продуктов | 1990 |

|

SU1799250A3 |

Изобретение относится к пищевой промышленности, а именно к оборудованию для тепловой обработки пищевых продуктов, и может быть использовано для тепловой обработки, холодного и горячего копчения. Универсальная термодымовая камера для тепловой обработки пищевых продуктов содержит каркас, обшитый листами, образующими рабочее пространство камеры, с дверью на ее лицевой стороне. В верхней части камеры установлен нагревательный элемент, предназначенный для нагрева среды, подаваемой в полость камеры циркуляционным вентилятором. Также установлены форсунки для распыления по камере воды, датчики температуры рабочей среды и температуры продуктов. Камера снабжена пультом задания режимов и управления процессом обработки пищевых продуктов и дымогенератором, соединенным подающим дымоходом, в котором установлена подвижная заслонка, с верхней частью полости камеры. Термодымовая камера снабжена вытяжным вентилятором, соединенным с полостью камеры, а также, как минимум, одним дополнительным нагревательным элементом, размещенным в камере по ее боковой стенке. В камере установлены форсунка для поддержания заданной влажности в полости камеры и датчик влажности, а также трап, расположенный с возможностью поворота в нижней части камеры, которая соединена обратным дымоходом, в котором установлена подвижная заслонка, с дымогенератором. Дополнительный нагревательный элемент может быть выполнен в виде теплообменной панели, имеющей возможность подсоединения к системе подачи теплоносителя. Изобретение позволяет обеспечить оптимальные условия обработки во всем рабочем объеме камеры и расширить область ее применения. 1 з.п. ф-лы, 3 ил.

| ТЕРМОКОПТИЛЬНАЯ УСТАНОВКА | 1998 |

|

RU2142709C1 |

| УСТАНОВКА ДЛЯ КОПЧЕНИЯ ПИЩЕВЫХ ПРОДУКТОВ | 1991 |

|

RU2032346C1 |

| RU 94024384 A1, 20.04.1996. | |||

Авторы

Даты

2007-02-20—Публикация

2005-08-24—Подача