Изобретение относится к области машиностроения, в частности к гидромашинам объемного вытеснения, а именно к гидравлическим двигателям и насосам с внутренним зацеплением роторов, в частности к мультифазному их использованию.

Из патентной литературы известна и принята в качестве прототипа роторная машина с внутренним зацеплением, содержащая корпус с цилиндрической полостью и каналами всасывания и нагнетания рабочей среды, закрытый с двух сторон торцевыми крышками, коаксиально размещенный в полости корпуса внешний ротор с внутренними зубьями и установленный внутри него с эксцентриситетом внутренний ротор с внешними зубьями, жестко закрепленный на валу, при этом между торцевыми крышками и торцами роторов установлены кольцевые торцевые диски, выполненные с плоской кольцевой поверхностью со стороны торцов роторов и соосной кольцевой цилиндрической полостью, открытой со стороны соответствующей торцевой крышки, и жестко закрепленные на внешнем роторе с примыканием к торцам последнего, соосно с ним и с возможностью вращения вокруг его оси на подшипниках, размещенных внутри кольцевой полости диска. Крепление торцевых дисков к торцам внешнего ротора осуществлено с помощью резьбовых элементов (DE 3633329 А1, 07.04.1988, F 01 С 1/10).

В известном решении осевая фиксация подшипников и торцевых дисков осуществляется посредством прижатия непосредственно торцевыми крышками, без возможности регулирования ее величины. Возникающий при эксплуатации машины осевой люфт приводит к снижению герметизации камер всасывания и камер нагнетания из-за неэффективного уплотнения зазоров машины, а следовательно, к уносу рабочей среды и снижению коэффициента полезного действия машины. Величина возможного люфта увеличивается при работе машины со средами, содержащими абразивные включения.

Задачей технического решения является повышение надежности и долговечности машины, в том числе при эксплуатации на абразиво содержащих рабочих средах, путем обеспечения эффективной смазки подшипников, а также повышение кпд машины путем повышения эффективности уплотнения зазоров между торцами роторов и торцевыми дисками, между дисками и подшипниками и между торцами цилиндрических стенок кольцевых полостей этих дисков, открытых со стороны соответствующих торцевых крышек, и их внутренней поверхностью.

Для решения поставленной задачи с достижением заявленного технического результата роторная машина с внутренним зацеплением, содержащая корпус с цилиндрической полостью и каналами всасывания и нагнетания рабочей среды, закрытый с двух сторон торцевыми крышками, коаксиально размещенный в полости корпуса внешний ротор с внутренними зубьями и установленный внутри него с эксцентриситетом внутренний ротор с внешними зубьями, жестко закрепленный на валу, при этом между торцевыми крышками и торцами роторов установлены кольцевые торцевые диски, выполненные с плоской кольцевой поверхностью со стороны торцов роторов и соосной кольцевой цилиндрической полостью, открытой со стороны соответствующей торцевой крышки, и жестко закрепленные на внешнем роторе с примыканием к торцам последнего, соосно с ним и с возможностью вращения вокруг его оси на подшипниках, размещенных внутри кольцевой цилиндрической полости диска, согласно изобретению, снабжена системой смазки подшипников, содержащей устройство для создания направленной циркуляции масла и компенсационную емкость, гидравлически сообщенные с масляной магистралью и опорно-уплотнительными элементами, каждый из которых установлен на валу и выполнен в виде соосного с торцевым диском ступенчатого кольца с уменьшающимся в направлении роторов наружным диаметром ступеней и снабжен уплотнением на каждой его ступени, причем внутри кольцевой полости диска размещены две ступени кольца, подшипник установлен на наружном диаметре первой ступени этого кольца, выполненной с наименьшим наружным диаметром, вторая ступень опорно-уплотнительного элемента снабжена плавающей втулкой, установленной на наружном диаметре этой ступени с возможностью осевой фиксации подшипника по его наружному диаметру, при этом опорно-уплотнительные элементы выполнены с радиальными и осевыми каналами, сообщенными с масляной магистралью за устройством для создания направленной циркуляции масла и подшипниками.

Торцевая часть третьей ступени установлена с возможностью фиксации торца наружной цилиндрической стенки кольцевой полости диска, открытой со стороны соответствующей торцевой крышки.

Устройство для создания направленной циркуляции масла выполнено в виде полой наружной винтовой втулки с внутренними многозаходными винтовыми канавками и коаксиально размещенной внутри нее внутренней винтовой втулки, жестко связанной с валом и снабженной противоположно нарезанными многозаходными винтовыми канавками, причем обе втулки установлены бесконтактно с образованием между ними внутренних винтовых полостей.

Внутренняя втулка выполнена с винтовой наружной поверхностью, имеющей направление нарезки, противоположное вращению вала.

Вал выполнен полым и снабжен коаксиально установленной внутри него трубкой, а масляная магистраль размещена внутри вала и разделена трубкой на два продольных канала, первый из которых проходит центрально внутри трубки и сообщен с компенсационной емкостью, а второй - кольцевой, проходит снаружи трубки и сообщен с одной стороны с устройством для создания направленной циркуляции и с другой стороны - с подшипниковой зоной и опорно-уплотнительными элементами.

Длина образующей цилиндра наружной цилиндрической стенки кольцевой полости диска превышает длину образующей внутренней цилиндрической стенки этой полости.

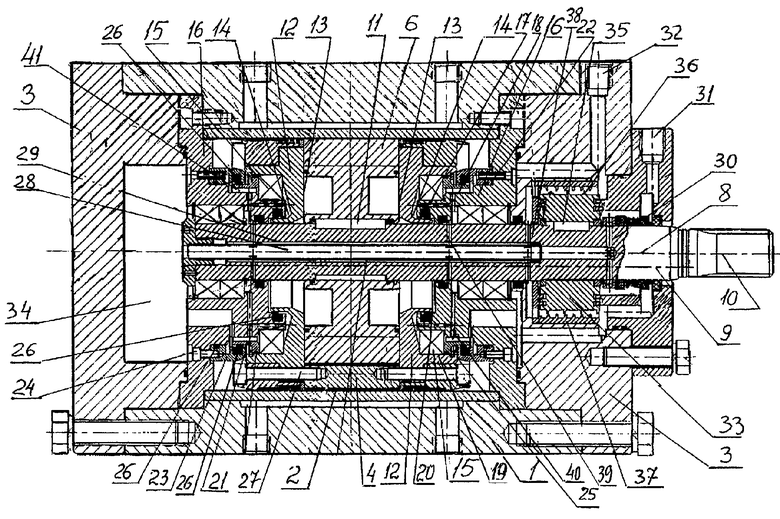

Сущность изобретения поясняется графически.

На чертеже изображен продольный разрез роторной машины.

Роторная машина содержит корпус I с цилиндрической полостью 2, закрытый с двух сторон торцевыми крышками 3. Внутри полости 2 машины коаксиально размещен внешний ротор 4 с внутренними зубьями 5 и установленный внутри него внутренний ротор 6 с внешними зубьями 7 с эксцентриситетом "е" между осями 8 и 9 вращения соответственно. Внутренний ротор 6 жестко закреплен на валу 10, например, посредством шпонки 11.

Между торцевыми крышками 3 и торцами роторов установлены кольцевые торцевые диски 12, выполненные с плоской кольцевой поверхностью 13 со стороны торцов роторов и соосной кольцевой цилиндрической полостью 14, открытой со стороны соответствующей торцевой крышки 3. Торцевые диски 12 жестко закреплены на внешнем роторе 4 с примыканием к его торцам и соосно с ним. Торцевые диски 12 вместе с внешним ротором 4 вращаются как единая деталь вращения вокруг оси 8 этого ротора на подшипниках 15, размещенных внутри кольцевой полости 14.

На валу 10 роторной машины между подшипником 15 и соответствующей торцевой крышкой 3 установлен опорно-уплотнительный элемент 16, выполненный в виде соосного с торцевым диском 12 многоступенчатого кольца и установленный с возможностью осевого перемещения. Наружные диаметры ступеней элемента 16 выполнены с уменьшением величины в направлении роторов 4 и 6. Внутри полости 14 диска размещены две ступени 17 и 18 элемента 16. На первой ступени 17 с наименьшим наружным диаметром установлен подшипник 15, причем он установлен с примыканием к цилиндрической стенке 19, которая выполнена, предпочтительно, с образующей большей длины по сравнению с образующей цилиндрической стенки 20, расположенной ближе к оси вращения диска 12. Вторая ступень 18 опорно-уплотнительного элемента 16 снабжена плавающей втулкой 21, размещенной на наружном диаметре этой второй ступени с возможностью осевой фиксации подшипника по его наружному диаметру. Третья ступень 22 снабжена кольцевым упором 23, связанным со средством 24 крепления упора и регулирования осевого перемещения, которое одновременно является держателем уплотнения.

Кольцевой упор 23 установлен коаксиально с плавающей втулкой 21 и с возможностью перемещения вдоль этой втулки 21. Торцевая часть каждого упора 23 установлена с примыканием к торцу 25 наружной части цилиндрической стенки 19 кольцевой полости диска, открытой со стороны соответствующей торцевой крышки 3.

Опорно-уплотнительный элемент 16 выполнен с уплотнением 26 на каждой ступени кольца этого элемента. Жесткая связь внешнего ротора с каждым торцевым диском выполнена посредством резьбовых элементов 27.

Система смазки роторной машины содержит центральную 28 и кольцевую 29 масляные магистрали, продольно размещенные внутри вала 10, который выполнен полым и снабжен продольной трубкой, разделяющей эти каналы.

Посредством радиальных каналов 30 в стенке вала 10 указанные магистрали сообщены с нагнетательным агрегатом, например, в виде гидроаккумулятора с заданным давлением нагнетания масла, размещенным вне корпуса машины (на чертеже не указан). Подключение обеих магистралей к нагнетательному агрегату осуществляется с помощью штуцеров: штуцера 31 - к центральной магистрали 28 и штуцера 32 - к кольцевой магистрали 29.

Система смазки снабжена устройством 33 для создания циркуляции масла в направлении подшипниковой зоны машины, а также снабжена компенсационной емкостью 34, причем последняя непосредственно сообщена с центральной масляной магистралью 28. Привод устройства 33 для создания циркуляции осуществлен от вала 10, на котором жестко, например, посредством шпонки 35 размещена внутренняя винтовая втулка 36 этого устройства, взаимодействующая с наружной винтовой втулкой 37 с возможностью заданного повышения давления и направленности потока масла. Внутренняя винтовая втулка 36 может быть выполнена, например, с правой винтовой нарезкой, 6-ти заходной с шагом, вдвое превышающим шаг винта наружной втулки 37, которая, например, выполнена с 12-ти заходной левой винтовой нарезкой. При вращении вала 10 против часовой стрелки начинает вращаться внутренняя винтовая втулка 36, создающая при взаимодействии с наружной втулкой 37 внутренние винтовые полости, по которым масло из устройства 33 направляется через радиальные каналы 38 внутрь кольцевой магистрали 29. Внутренняя втулка 36 может быть выполнена с наружной винтовой поверхностью, имеющей направление нарезки противоположное направлению вращения вала. Направление винтовых выступов (ориентация наклона винтовой линии относительно оси вала) втулок устройства 33 выполнено с возможностью создания заданной направленной циркуляции потока, а так же преодоления сопротивления жидкости в радиальных и осевых каналах масляной системы. Вблизи подшипниковой зоны в стенке вала 10 также выполнены радиальные каналы 39, ориентированные в направлении отверстий радиальных каналов 40 в каждом опорно-уплотнительной элементе 16, сообщенных с отверстиями осевых каналов 41 этого элемента 16.

Роторная машина может работать как в режиме насоса, так и в режиме двигателя.

При работе в режиме гидродвигателя рабочая жидкость подается под давлением в расширяющиеся рабочие камеры и приводит во вращение вращательный узел с его роторами, сначала приводя в движение вокруг своей оси внешний ротор 4, а затем посредством внутреннего зацепления зубьев 5 внешнего ротора 4 с зубьями 7 внутреннего ротора 6 приводя во вращательное движение вал 10, при этом объем рабочих камер уменьшается и рабочая жидкость вытесняется из них.

При работе машины в режиме насоса вал 10, который в данном случае является приводным валом, приводит во вращение внутренний ротор 6, который посредством внутреннего зацепления своих зубьев 7 с зубьями 5 внешнего ротора 4 приводит во вращательное движение последний. При вращении роторов вращательного узла рабочая жидкость поступает во всасывающую камеру, рабочий объем которой расширяется, а затем из камеры нагнетания, объем которой уменьшается, вытесняется к потребителю.

При работе роторной машины штуцеры 31 и 32 подключены к отрегулированному на заданное давление нагнетательному агрегату (на чертежах не показан). Поток масла от штуцера 31 направлен по радиальному каналу 30 внутрь центральной масляной магистрали 28 и поступает в компенсационную емкость 34, из которой по радиально направленным 40 и осевым каналам 41 каждого опорно-уплотнительного элемента 16 направляется к каждому подшипнику 15. От штуцера 32 масляный поток поступает непосредственно внутрь устройства 33 для создания направленной циркуляции масла и в подшипниковую зону со стороны этого устройства 33.

В процессе работы машины одновременно с вращением вала 10 начинает вращаться и внутренняя винтовая втулка 36, жестко с ним соединенная, и, взаимодействуя с наружной винтовой втулкой 37, начинает ускорять масляный поток, прогоняя его по замкнутым винтовым полостям устройства 33 для создания направленной циркуляции масла и преодоления сопротивления масла внутри каналов. После выхода из устройства 33 ускоренный масляный поток направляется через радиальные каналы 38 внутрь кольцевой масляной магистрали 29 и далее к обеим подшипниковым зонам (со стороны каждого торцевого диска).

Поступление масла к подшипникам 15 роторной машины одновременно из компенсационной емкости 34 и из устройства 33 для создания циркуляции масляного потока под давлением, увеличивающимся на 0,1-0,3 атм. после прохождения через это устройство, повышает эффективность и надежность смазки деталей роторной машины и прежде всего за счет улучшения смазки ее подшипников, а также способствует охлаждению этой зоны.

Выполнение опорно-уплотнительных элементов 16 ступенчатыми позволяет существенно улучшить уплотнение каждого подшипникового узла за счет многократного уплотнения на каждой ступени этого опорно-уплотнительного элемента.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СМАЗКИ РОТОРНОЙ МАШИНЫ С ВНУТРЕННИМ ЗАЦЕПЛЕНИЕМ И РОТОРНАЯ МАШИНА С ВНУТРЕННИМ ЗАЦЕПЛЕНИЕМ (ВАРИАНТЫ) | 2005 |

|

RU2286461C1 |

| ТРОХОИДНАЯ РОТОРНАЯ МАШИНА (ВАРИАНТЫ) | 2005 |

|

RU2283441C1 |

| РОТОРНАЯ ОБЪЕМНАЯ МАШИНА (ВАРИАНТЫ) | 2006 |

|

RU2319014C1 |

| УСТРОЙСТВО ДЛЯ ГИДРАВЛИЧЕСКОЙ ЗАЩИТЫ ЭЛЕКТРОДВИГАТЕЛЯ СКВАЖИННОГО НАСОСА | 2006 |

|

RU2353812C2 |

| РОТОРНАЯ МАШИНА С ВНУТРЕННИМ ЗАЦЕПЛЕНИЕМ | 2005 |

|

RU2284424C1 |

| УСТРОЙСТВО ДЛЯ ГИДРАВЛИЧЕСКОЙ ЗАЩИТЫ ПОГРУЖНОГО ЭЛЕКТРОДВИГАТЕЛЯ СКВАЖИННОГО, ПРЕИМУЩЕСТВЕННО, ЦЕНТРОБЕЖНОГО НАСОСА (ВАРИАНТЫ) | 2013 |

|

RU2513546C1 |

| ОПОРНЫЙ УЗЕЛ ПОГРУЖНОЙ ОДНОВИНТОВОЙ НАСОСНОЙ УСТАНОВКИ | 2008 |

|

RU2375604C1 |

| МНОГОСТУПЕНЧАТЫЙ ТРОХОИДНЫЙ НАСОС И СТУПЕНЬ НАСОСА | 2021 |

|

RU2775052C1 |

| РОТОРНАЯ МАШИНА С ВНУТРЕННИМ ЗАЦЕПЛЕНИЕМ (ВАРИАНТЫ) | 2006 |

|

RU2303134C1 |

| ФИЛЬТРУЮЩИЙ МОДУЛЬ | 2014 |

|

RU2551596C1 |

Изобретение относится к области машиностроения, в частности к гидромашинам объемного вытеснения, а именно к гидравлическим двигателям и насосам с внутренним зацеплением роторов, и в частности к мультифазному их использованию. Машина содержит корпус, торцевые крышки, внешний ротор с внутренними зубьями и установленный внутри него с эксцентриситетом внутренний ротор с внешними зубьями. Между торцевыми крышками и торцами роторов установлены кольцевые торцевые диски, жестко закрепленные на внешнем роторе с примыканием к торцам последнего, соосно с ним и с возможностью вращения вокруг его оси на подшипниках, размещенных внутри кольцевой цилиндрической полости диска. Машина снабжена системой смазки подшипников, содержащей устройство для создания направленной циркуляции масла и компенсационную емкость, гидравлически сообщенные с масляной магистралью и опорно-уплотнительными элементами. Каждый из которых установлен на валу и выполнен в виде соосного с торцевым диском ступенчатого кольца с уменьшающимся в направлении роторов наружным диаметром ступеней и снабжен уплотнением на каждой его ступени. Внутри кольцевой полости диска размещены две ступени кольца. Подшипник установлен на наружном диаметре первой ступени этого кольца, выполненной с наименьшим наружным диаметром. Вторая ступень опорно-уплотнительного элемента снабжена плавающей втулкой, установленной на наружном диаметре этой ступени с возможностью осевой фиксации подшипника по его наружному диаметру. Опорно-уплотнительные элементы выполнены с радиальными и осевыми каналами, сообщенными с масляной магистралью за устройством для создания направленной циркуляции масла и подшипниками. Повышается надежность и долговечность. 5 з.п. ф-лы, 1 ил.

| DE 3633329 A1, 07.04.1988 | |||

| Роторная машина | 1987 |

|

SU1714164A2 |

| РОТОРНЫЙ ДВИГАТЕЛЬ | 1992 |

|

RU2041360C1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| JP 53078414 A, 07.11.1978. | |||

Авторы

Даты

2007-02-27—Публикация

2005-11-14—Подача