Изобретение относится к области машиностроения, в частности к гидромашинам объемного вытеснения, а именно, к гидравлическим двигателям и насосам с внутренним зацеплением роторов, в частности к мультифазному их использованию.

Из патентной литературы уже известен и принят в качестве прототипа способ смазки роторной машины с внутренним зацеплением путем принудительной подачи масла, осуществляемой посредством замкнутого контура циркуляции из исходной емкости (WO 03067030 А, 14.08.2003, F 01 С 21/04).

Известная система смазки роторной машины не позволяет производить саморегулирование давления масла в зависимости от режимов работы машины, приводя к нестабильности и неэффективности ее.

Из патентной литературы уже известна и принята в качестве прототипа роторная машина с внутренним зацеплением, содержащая корпус с цилиндрической полостью и каналами всасывания и нагнетания рабочей среды, закрытый с двух сторон торцевыми крышками, коаксиально размещенный в полости корпуса внешний ротор с внутренними зубьями и установленный внутри него с эксцентриситетом внутренний ротор с внешними зубьями, жестко закрепленный на валу, при этом между торцевыми крышками и торцами роторов установлены кольцевые торцевые диски, выполненные с плоской кольцевой поверхностью со стороны торцов роторов и соосной кольцевой цилиндрической полостью, открытой со стороны соответствующей торцевой крышки, и жестко закрепленные на внешнем роторе с примыканием к торцам последнего, соосно с ним и с возможностью вращения вокруг его оси на подшипниках, размещенных внутри кольцевой полости диска. Крепление торцевых дисков к торцам внешнего ротора осуществлено с помощью резьбовых элементов (DE 3633329 А1, 07.04.1988, F 01 С 1/10).

В известном решении смазка подшипников осуществлена вручную путем принудительной подачи масла во внутрь корпуса роторной машины в зону ее подшипников.

Для высокооборотной роторной машины отсутствие регулирования подачи масла и осуществление этой подачи при давлении, не превышающем атмосферного, не позволяет достичь эффективной и стабильной смазки подшипников всех трущихся пар роторной машины и в частности саморегулирования давления в системе смазки при изменении давления нагнетания. Кроме того в известном техническом решении возможно попадание рабочей среды вовнутрь контура циркуляции.

Задачей изобретения является повышение эффективности и стабильности смазки машины и ее охлаждения на всех режимах работы путем саморегулирования давления масла в системе смазки при изменении режимов работы машины. Кроме того, устраняется возможность прорыва рабочей среды в систему смазки машины.

Также достигается устранение попадания рабочей среды вовнутрь контура циркуляции системы путем поддержания высоких величин давления внутри нее, по меньшей мере, равного давлению нагнетания роторной машины и даже на 3-5 кг/см2 более, чем давление нагнетания машины при определенном ее исполнении.

Для решения поставленной задачи с достижением заявленного технического результата в способе смазки роторной машины с внутренним зацеплением путем принудительной подачи масла, осуществляемой посредством замкнутого контура циркуляции из исходной емкости с прямой ориентацией масляного потока на входе в полость корпуса машины, согласно изобретению, подачу масла осуществляют из исходной масляной емкости под давлением, по меньшей мере, равным давлению рабочей среды в напорном патрубке машины, сначала масляный поток направляют центрально вдоль полости вала, а затем ему сообщают вращательно-поступательное движение и в конце полости вала по направлению масляного потока, последний разбивают на несколько струй меньшего диаметра путем пропускания масла через турбулизирующие радиальные каналы, закручивают и ускоряют струи масла посредством вращения вала ротора, далее разбивают ускоренный масляный поток на два, один из которых разворачивают в обратном направлении вдоль вала в виде изолированного потока, который направляют по соединительным радиальным каналам к каждому подшипниковому узлу и выводят из корпуса машины, а другой ускоренный масляный поток выводят из корпуса машины через калиброванные дросселирующие отверстия в торцевой крышке корпуса и возвращают в исходную масляную емкость.

После выхода из корпуса масляный поток может быть охлажден и профильтрован, а затем возвращен в исходную масляную емкость.

Дополнительное закручивание и ускорение струй масла может быть осуществлено при вращении вала ротора посредством пропускания масла через винтовые полости устройства для создания направленной циркуляции масла.

Возвращение масляного потока из корпуса может быть осуществлено посредством циркуляционного насоса.

Струи могут быть ориентированы перпендикулярно направлению первоначального движения масляного потока в полости вала.

Струи могут быть ориентированы под острым углом относительно первоначального движения масляного потока в полости вала в направлении, предпочтительно, от места ввода потока в полость вала.

Для решения поставленной задачи с достижением заявленного технического результата роторная машина с внутренним зацеплением по первому варианту, содержащая корпус с каналами всасывания и нагнетания рабочей среды, закрытый с двух сторон торцевыми крышками, коаксиально размещенный в полости корпуса внешний ротор с внутренними зубьями и установленный внутри него с эксцентриситетом внутренний ротор с внешними зубьями, жестко закрепленный на валу, при этом между торцевыми крышками и торцами роторов установлены кольцевые торцевые диски, выполненные с плоской кольцевой поверхностью со стороны торцов роторов и жестко закрепленные на внешнем роторе с примыканием к торцам последнего, соосно с ним и с возможностью вращения вокруг его оси на подшипниках, согласно изобретению, машина снабжена системой смазки подшипников, выполненной в виде замкнутого контура циркуляции, содержащего размещенные внутри полости корпуса последовательно сообщенные устройство для подачи смазочного масла, узел ввода масла в зону подшипников, турбулизирующие радиальные каналы, устройство для создания направленной циркуляции масла и кольцевую полость, примыкающую к последнему и сообщенную с ним и с зонами подшипников, при этом устройство для подачи смазочного масла выполнено в виде цилиндра, разделенного поршнем на две полости, одна из которых сообщена с рабочей средой машины в ее нагнетательной зоне, а другая заполнена смазочным маслом, находящимся под давлением, равным давлению нагнетания машины, вал ротора машины выполнен с коаксиальной цилиндрической полостью на большей части его длины и снабжен соединительными радиальными каналами, размещенными в зонах установки подшипников, а турбулизирующие радиальные каналы размещены со стороны глухой торцевой его части, узел ввода масла в зону подшипников выполнен в виде цилиндрической трубки, коаксиально установленной внутри полой части вала с образованием двух продольных каналов, центральный из которых сообщен с внешним устройством для подачи масла посредством, по меньшей мере, одного отверстия, соосного с центральным каналом и примыкающего к нему с одной стороны и с кольцевой полостью с другой стороны, а кольцевой продольный канал между внутренней поверхностью полости вала и наружной поверхностью трубки выполнен глухим с обоих торцов и сообщен посредством соединительных радиальных каналов в вале с зонами установки подшипников и с устройством для создания направленной циркуляции масла.

Устройство для создания направленной циркуляции масла может быть размещено на валу со стороны глухой торцевой части вала, выполнено в виде полой наружной винтовой втулки с внутренними многозаходными винтовыми канавками и коаксиально размещенной внутри нее внутренней винтовой втулкой, жестко связанной с валом и снабженной противоположно нарезанными многозаходными винтовыми канавками, причем обе втулки установлены с образованием между ними внутренних винтовых полостей, а внутренняя втулка выполнена с винтовой наружной поверхностью, имеющей направление нарезки, противоположное направлению вращения вала.

Турбулизирующие радиальные каналы, образующие устройство для создания направленной циркуляции масла, могут быть ориентированы под углом 90° к оси вала.

Турбулизирующие радиальные каналы, образующие устройства для создания направленной циркуляции масла, могут быть ориентированы под острым углом к оси вала, причем вершина этого угла направлена в сторону, противоположную глухому торцу вала.

Диаметр турбулизирующих радиальных каналов может быть выполнен большим, по сравнению с соединительными радиальными каналами.

Устройство для создания направленной циркуляции масла может быть выполнено в виде диска, установленного на валу со стороны глухой торцевой его части с образованием внутренней кольцевой полости, сообщенной с турбулизирующими радиальными каналами, и выполненного с периферийными радиальными каналами, размещенными над кольцевой полостью и сообщенными с ней, причем количество периферийных радиальных каналов диска превышает число турбулизирующих радиальных каналов вала.

Устройство для создания направленной циркуляции масла может быть выполнено в виде шнека, установленного на валу со стороны глухой торцевой его части, между турбулизирующими радиальными каналами и примыкающими к ним соединительными радиальными каналами, причем направление нарезки шнека выполнено противоположным направлению вращения вала.

Кроме того, возможно сочетание выполнения в одной машине турбулизирующих радиальных каналов с различными средствами создания направленной циркуляции.

Узел ввода масла в зону подшипников может быть снабжен шнеком, установленным внутри цилиндрической трубки, на входе в нее масляного потока, и жестко закреплен внутри трубки посредством установочного диска, снабженного перепускными осевыми каналами, причем шнек выполнен с направлением нарезки, одинаковым с направлением вращения вала.

Узел ввода масла в зону подшипников может быть снабжен, по меньшей мере, одной винтовой канавкой, размещенной на внутренней поверхности цилиндрической трубки вала.

Торцевая крышка со стороны глухой торцевой части вала может быть снабжена кольцевым выступом, ограничивающим кольцевую полость, примыкающую к турбулизирующим радиальным каналам устройства для создания направленной циркуляции масла, и имеющим дросселирующие радиальные отверстия, ориентированные в одинаковом направлении с турбулизирующими радиальными каналами.

Торцевая крышка со стороны глухой торцевой части вала может быть снабжена кольцевым выступом, примыкающим к внутренней винтовой втулке устройства для создания направленной циркуляции масла, при этом турбулизирующие радиальные каналы сообщены с масляной полостью устройства для подачи смазочного масла.

Для решения поставленной задачи с достижением заявленного технического результата роторная машина с внутренним зацеплением по второму варианту, содержащая корпус с каналами всасывания и нагнетания рабочей среды, закрытый с двух сторон торцевыми крышками, коаксиально размещенный в полости корпуса внешний ротор с внутренними зубьями, установленный внутри него с эксцентриситетом внутренний ротор с внешними зубьями, жестко закрепленный на валу, при этом между торцевыми крышками и торцами роторов установлены кольцевые торцевые диски, выполненные с плоской кольцевой поверхностью со стороны торцов роторов и жестко закрепленные на внешнем роторе с примыканием к торцам последнего, соосно с ним и с возможностью вращения вокруг его оси на подшипниках, согласно изобретению, машина снабжена системой смазки подшипников, выполненной в виде замкнутого контура циркуляции, содержащего последовательно сообщенные между собой устройство для подачи смазочного масла, размещенное снаружи корпуса машины и подключенное к корпусной части системы смазки посредством трубопроводов с входным и выходным штуцерами, и размещенные внутри полости корпуса машины компенсационную емкость, узел ввода масла в зону подшипников, турбулизирующие радиальные каналы, устройством для создания направленной циркуляции масла и кольцевую полость, примыкающую к последнему и сообщенную с ним и с подшипниковыми зонами, при этом устройство для подачи смазочного масла выполнено в виде цилиндра, разделенного поршнем на две полости, одна из которых сообщена с рабочей средой машины в ее нагнетательной зоне, другая снабжена штоком, жестко связанным с поршнем, и заполнена смазочным маслом, находящимся под давлением, по меньшей мере, равным давлению нагнетания машины, а свободный торец штока выполнен с указателем глубины заполнения полости смазочным маслом, вал ротора машины выполнен с коаксиальной цилиндрической полостью на большей части его длины и снабжен соединительными радиальными каналами, размещенными в зонах установки подшипников, а турбулизирующие радиальные каналы размещены со стороны глухой торцевой его части, причем диаметр турбулизирующих радиальных каналов выполнен большим по сравнению с соединительными радиальными каналами, узел ввода масла в зону подшипников выполнен в виде цилиндрической трубки, коаксиально установленной внутри полой части вала с образованием двух продольных каналов, центральный из которых сообщен с устройством для подачи масла с одной стороны и с кольцевой полостью с другой стороны, а кольцевой продольный канал между внутренней поверхностью полости вала и наружной поверхностью трубки выполнен глухим с обоих торцов и сообщен посредством соединительных радиальных каналов в вале с зонами установки подшипников и посредством турбулизирующих радиальных каналов с устройством для создания направленной циркуляции масла.

Устройство для создания направленной циркуляции масла размещено на валу со стороны глухой торцевой части вала, может быть выполнено в виде полой наружной винтовой втулки с внутренними многозаходными винтовыми канавками и коаксиально размещенной внутри нее внутренней винтовой втулкой, жестко связанной с валом и снабженной противоположно нарезанными многозаходными винтовыми канавками, причем обе втулки установлены с образованием между ними внутренних винтовых полостей, а внутренняя втулка выполнена с винтовой наружной поверхностью, имеющей направление нарезки, противоположное направлению вращения вала.

Турбулизирующие радиальные каналы, образующие устройство для создания направленной циркуляции масла, могут быть ориентированы под углом 90° к оси вала.

Турбулизирующие радиальные каналы, образующие устройство для создания направленной циркуляции масла, могут быть ориентированы под острым углом к оси вала, причем вершина этого угла направлена в сторону, противоположную глухому торцу вала.

Устройство для создания направленной циркуляции масла может быть выполнено в виде диска, установленного на валу со стороны глухой торцевой его части с образованием внутренней кольцевой полости, сообщенной с турбулизирующими радиальными каналами, и выполненного с периферийными радиальными каналами, размещенными над кольцевой полостью и сообщенными с ней, причем количество периферийных радиальных каналов диска превышает число турбулизирующих радиальных каналов вала.

Устройство для создания направленной циркуляции масла может быть выполнено в виде шнека, установленного на валу со стороны глухой торцевой его части, между турбулизирующими радиальными каналами и примыкающими к ним соединительными радиальными каналами, причем направление нарезки шнека выполнено противоположным направлению вращения вала.

Так же как и по первому варианту исполнения, возможно сочетание выполнения в одной машине турбулизирующих радиальных каналов в вале с различными средствами создания направленной циркуляции.

Узел ввода масла в зону подшипников может быть снабжен шнеком, установленным внутри цилиндрической трубки, на входе в нее масляного потока, и жестко закреплен внутри трубки, посредством установочного диска, снабженного перепускными осевыми каналами, причем шнек выполнен с направлением нарезки, одинаковым с направлением вращения вала.

Узел ввода масла в зону подшипников может быть снабжен, по меньшей мере, одной винтовой канавкой, размещенной на внутренней поверхности цилиндрической трубки вала.

Торцевая крышка со стороны глухой торцевой части вала может быть снабжена кольцевым выступом, ограничивающим кольцевую полость, примыкающую к турбулизирующим радиальным каналам устройства для создания направленной циркуляции масла, и имеющим дросселирующие радиальные отверстия, ориентированные в направлении выходного штуцера.

Торцевая крышка со стороны глухой торцевой части вала может быть снабжена кольцевым выступом, примыкающим к внутренней винтовой втулке устройства для создания направленной циркуляции масла, при этом турбулизирующие радиальные каналы сообщены непосредственно с выходным штуцером.

Контур циркуляции системы смазки дополнительно может быть снабжен теплообменником и циркуляционным насосом, подключенными трубопроводами между выходным штуцером и масляной полостью устройства для подачи масла.

Контур циркуляции системы смазки дополнительно может быть снабжен последовательно установленными теплообменником, по меньшей мере, одним расходным баком и циркуляционным насосом, подключенными трубопроводами между выходным штуцером и масляной полостью устройства для подачи масла.

Сущность изобретения поясняется чертежами.

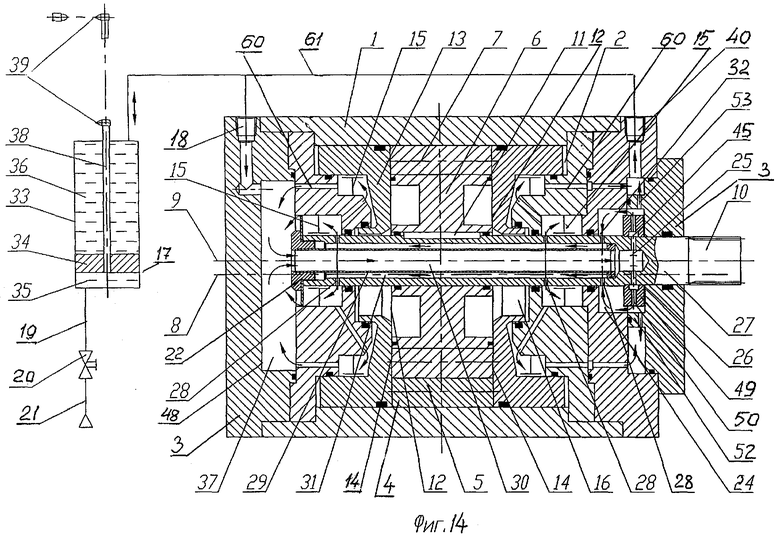

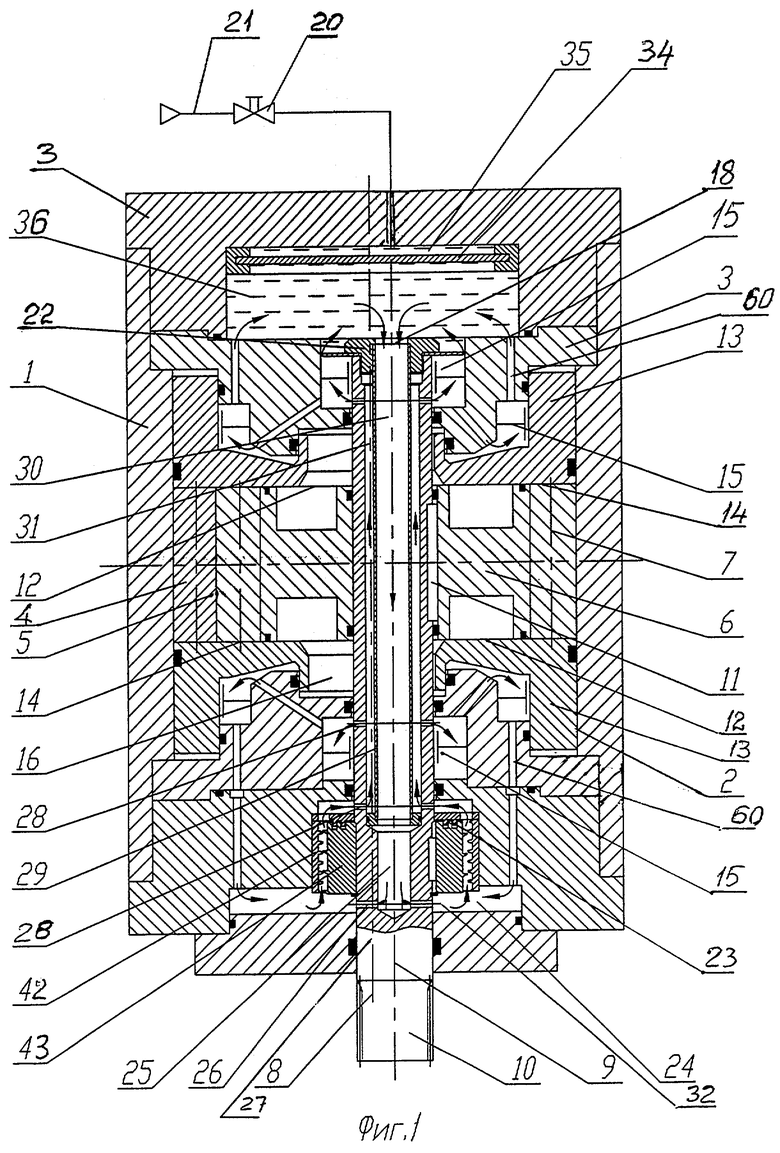

На фиг.1 показан продольный разрез роторной машины, снабженной системой принудительной циркуляции смазочного масла и внутренним расположением устройства для подачи масла (вариант 1).

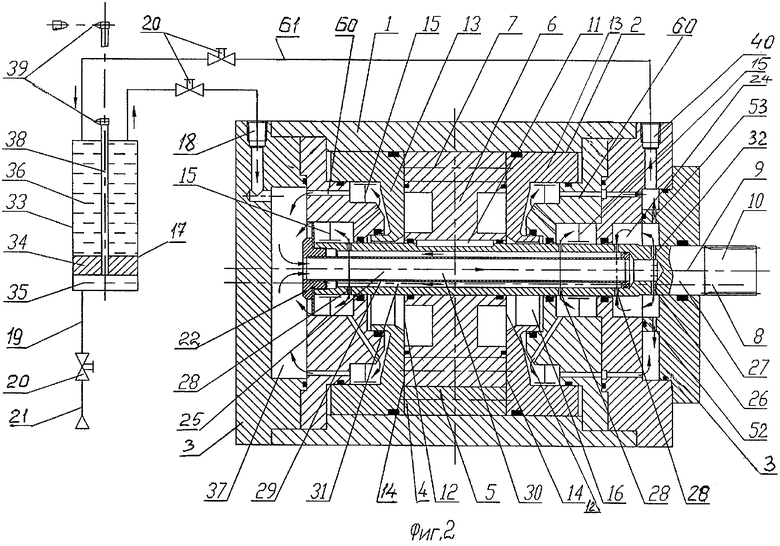

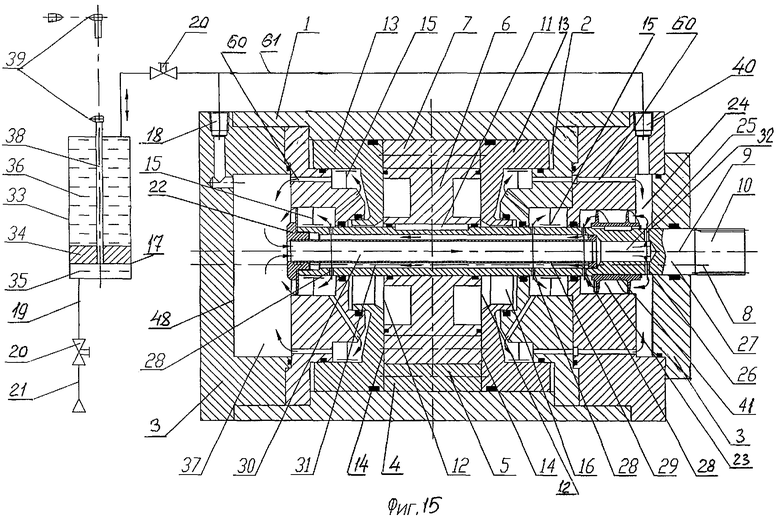

На фиг.2 показан продольный разрез роторной машины, снабженной системой принудительной циркуляции смазочного масла и внешним расположением устройства для подачи масла (вариант 2).

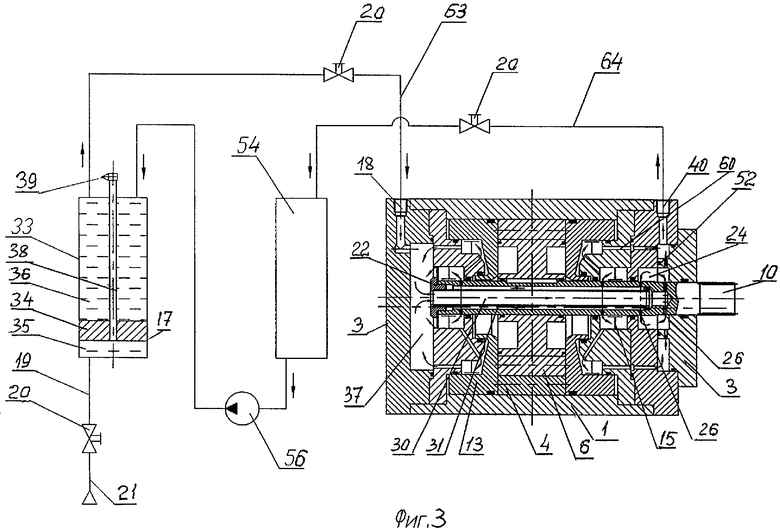

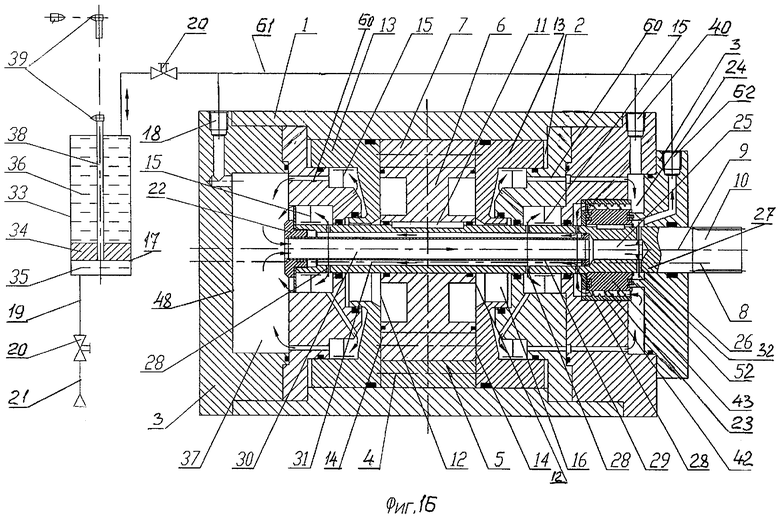

На фиг.3 показан продольный разрез роторной машины, снабженной системой принудительной циркуляции смазочного масла, причем система смазки снабжена теплообменником и циркуляционным насосом.

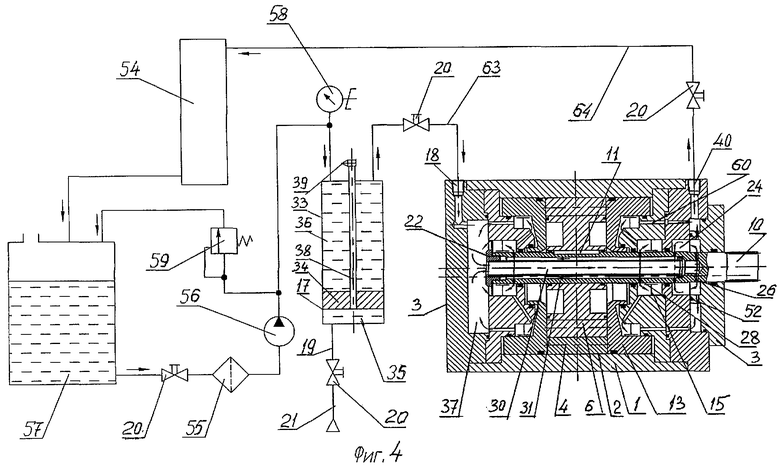

На фиг.4 показан продольный разрез роторной машины, снабженной системой принудительной циркуляции смазочного масла и внешним расположением устройства для подачи масла, причем система смазки снабжена теплообменником, расходным баком и циркуляционным насосом.

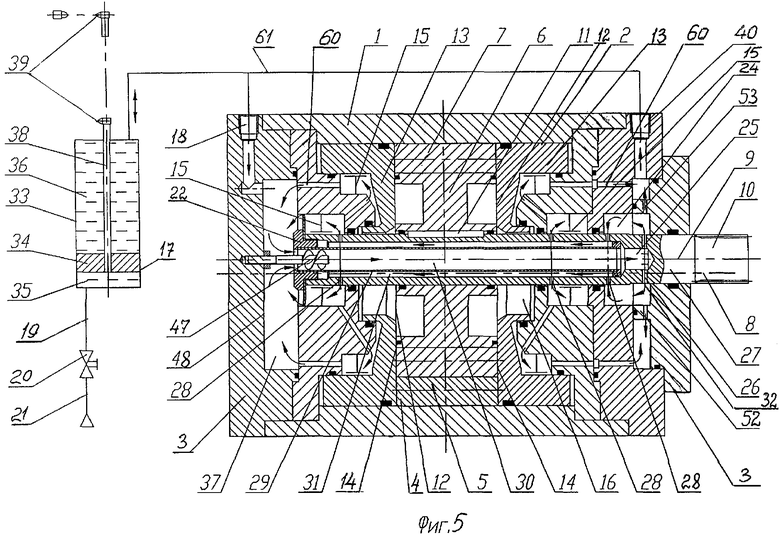

На фиг.5 показан продольный разрез роторной машины с креплением шнека в компенсационной емкости.

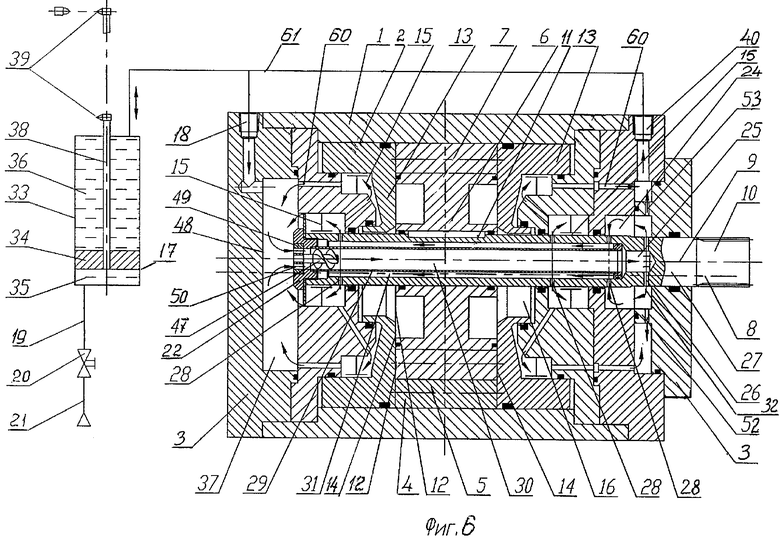

На фиг.6 показан продольный разрез роторной машины с размещением шнека внутри цилиндрической трубки вала ротора.

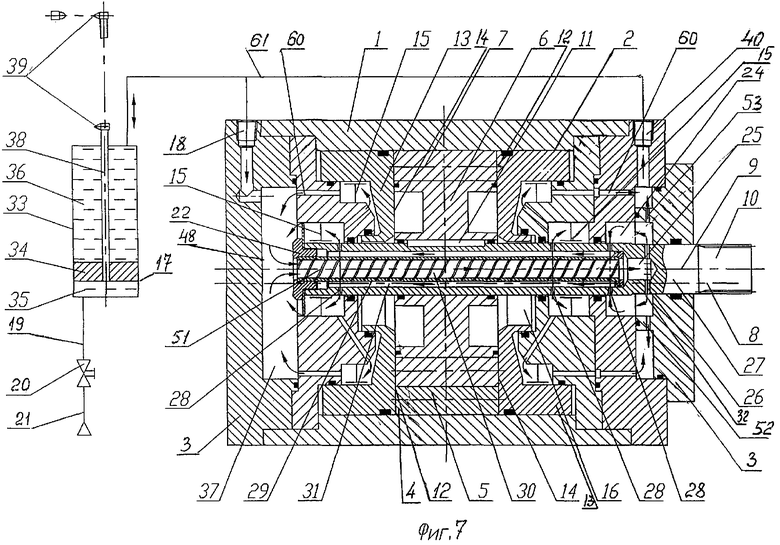

На фиг.7 показан продольный разрез роторной машины с винтовой канавкой внутри цилиндрической трубки вала ротора.

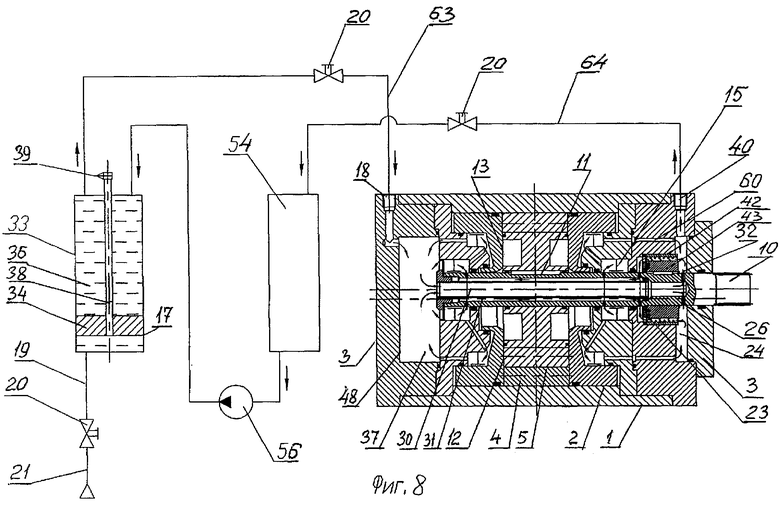

На фиг.8 показан продольный разрез роторной машины с устройством для создания направленной циркуляции масла в виде двух винтовых втулок.

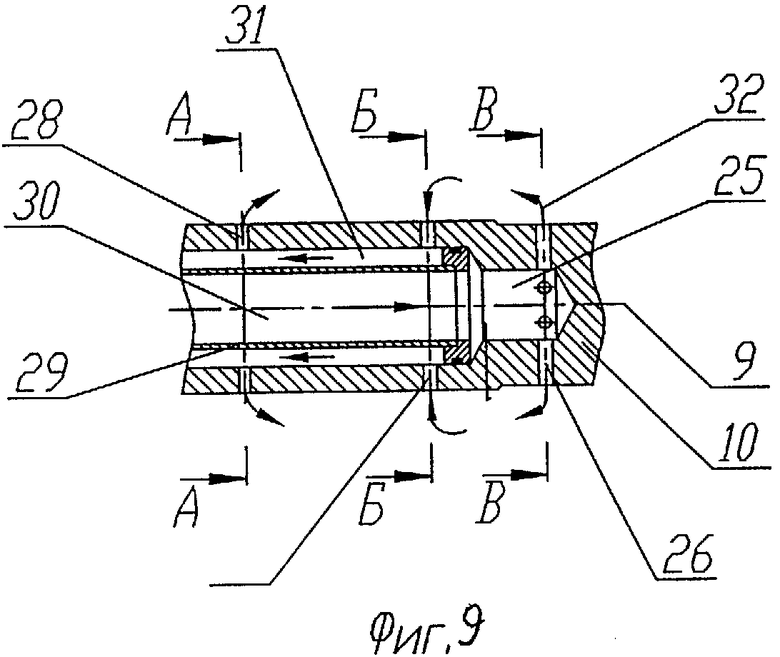

На фиг.9 показано продольное сечение вала ротора в его торцевой части в зонах размещения его радиальных каналов, оси которых расположены под углом 90° к оси вала.

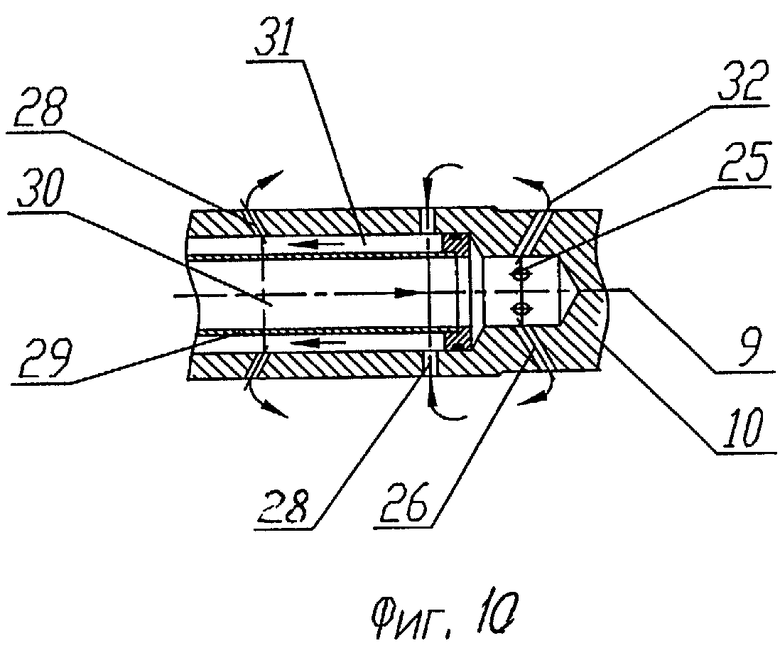

На фиг.10 показано продольное сечение вала ротора в его торцевой части в зонах размещения его радиальных каналов, оси которых наклонены к оси вала.

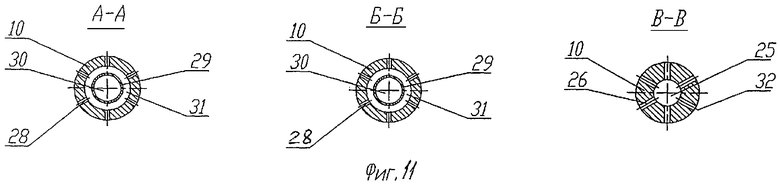

На фиг.11 показано поперечное сечение вала ротора в зонах размещения радиальных каналов.

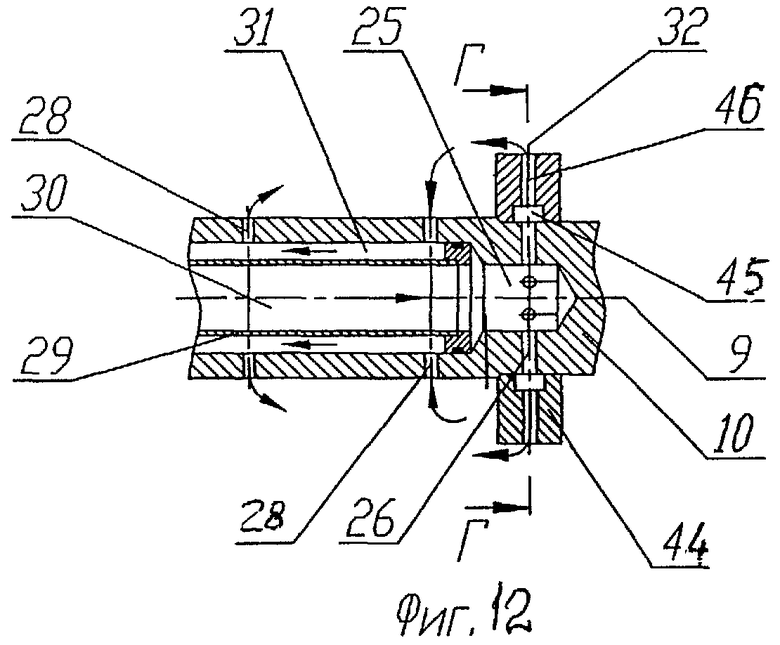

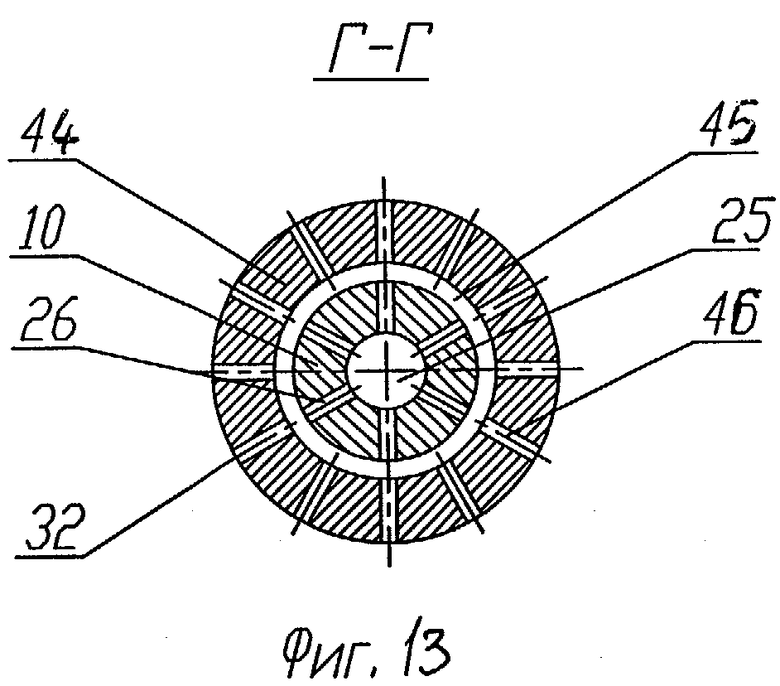

На фиг.12 показано продольное сечение торцевой части вала ротора в зоне размещения диска с радиальными каналами.

На фиг.13 показано поперечное сечение вала ротора в зоне размещения диска с радиальными каналами.

На фиг.14 показан продольный разрез роторной машины с диском, размещенным в торцевой части вала ротора.

На фиг.15 показан продольный разрез роторной машины со шнеком, размещенным в торцевой части вала ротора.

На фиг.16 показан продольный разрез роторной машины с дополнительным выходным трубопроводом, сообщенным с центральным каналом в трубке и кольцевым выступом в торцевой крышке, примыкающим к внутренней винтовой втулке устройства для создания направленной циркуляции масла.

Роторная машина, в которой реализован способ смазки, содержит корпус 1 с цилиндрической полостью 2, закрытый с двух сторон торцевыми крышками 3. Внутри полости 2 машины коаксиально размещен внешний ротор 4 с внутренними зубьями 5 и установленный внутри него внутренний ротор 6 с внешними зубьями 7 и с эксцентриситетом между осями 8 и 9 вращения соответственно. Внутренний ротор 6 соосно установлен и жестко закреплен на валу 10, например, посредством шпонки 11. Между торцевыми крышками 3 и торцами 12 роторов установлены кольцевые торцевые диски 13, выполненные с плоской кольцевой поверхностью 14 со стороны торцов ротора. Торцевые диски 13 жестко закреплены на внешнем роторе 4 с примыканием к его торцам и соосно с ним. Торцевые диски 13 вместе с внешним ротором 4 вращаются как единая деталь вращения вокруг оси 8 этого ротора на подшипниках 15, размещенных, например, внутри кольцевой полости 16 диска, открытой со стороны соответствующей торцевой крышки 3.

Система смазки подшипников роторной машины выполнена по первому варианту исполнения (фиг.1) в виде замкнутого контура циркуляции, содержащего внутри корпуса 1 машины устройство 17 для подачи смазочного масла, подключенное к контуру циркуляции, посредством, по меньшей мере, одного отверстия 18. С другой стороны устройство 17 сообщено трубопроводом, снабженным запорным органом 20 с линией 21 нагнетания рабочей среды.

Кроме того, замкнутый контур циркуляции содержит сообщенный с устройством 17 подачи масла узел 22 ввода масла в зону подшипников 15, устройство 23 для направленной циркуляции масла и кольцевую полость 24, примыкающую к последнему и размещенную с возможностью сообщения с устройством 17 подачи масла.

Вал 6 машины выполнен с коаксиальной цилиндрической полостью 25 на большей части его длины и снабжен турбулизирующими радиальными каналами 26, размещенными со стороны глухой торцевой его части 27, и соединительными радиальными каналами 28, размещенными в зонах установки подшипников 15. Диаметр турбулизирующих радиальных каналов 26 со стороны глухой торцевой его части выполнен большим, по сравнению с соединительными радиальными каналами 28 в зонах установки подшипников 15. Соединительные каналы 28 могут быть перпендикулярны к оси 9 вала 10 или наклонены к нему. Узел 22 ввода масла в зону подшипников 15 выполнен в виде цилиндрической трубки 29, коаксиально установленной внутри полой части вала 10 с образованием двух продольных каналов, из которых центральный канал 30 сообщен с внешним устройством 16 для подачи масла с одной стороны и с кольцевой полостью 24, примыкающей к устройству 23 для создания направленной циркуляции масла - с другой стороны, а кольцевой продольный канал 31 между внутренней поверхностью полости 25 вала 10 и наружной поверхностью трубки 29 выполнен глухим с обоих торцов и сообщен посредством соединительных радиальных каналов 28 в вале 10 с зонами установки подшипников 15 и посредством турбулизирующих радиальных каналов 26 в вале 10 с устройством 23 для направленной циркуляции масла со стороны последнего. Оси 32 турбулизирующих радиальных каналов 26, размещенных со стороны торцевой части вала 10 ротора 6, могут быть ориентированы перпендикулярно оси 9 внутреннего ротора и вала 10, но могут быть ориентированы и под острым углом к этой оси, причем вершины этих углов направлены в сторону ввода масла в трубку 29.

Устройство 17 для подачи смазочного масла выполнено в виде цилиндра 33, разделенного поршнем 34 на две полости 35 и 36, одна 35 из которых сообщена с рабочей средой машины в ее нагнетательной зоне (не показана), а другая 36 заполнена смазочным маслом, находящимся под давлением, равным давлению нагнетания машины.

При выполнении роторной машины по второму варианту исполнения фиг.2, внутри полости 2 корпуса 1 машины дополнительно размещена компенсационная емкость 37, включенная в контур циркуляции смазочного масла внутри корпуса перед узлом 22 ввода масла в зону подшипников, а устройство 17 для подачи смазочного корпуса 1 и масляная полость 36 этого устройства 17 сообщена с компенсационной емкостью 37.

По второму варианту исполнения поршень 34 устройства 17 для подачи смазочного масла сообщен штоком 38, жестко с ним связанным, причем свободный торец штока 38 снабжен указателем 39 глубины заполнения полости 36 смазочным маслом.

Устройство 23 для создания направленной циркуляции смазочного масла может быть выполнено вариантно.

Согласно первому варианту оно выполнено в виде размещенных в глухой торцевой части 27 вала 10 турбулизирующих радиальных каналов 26, как установленных под прямым и под острым углами к оси 9 вала, причем диаметр турбулизирующих радиальных каналов в глухой торцевой части вала превышает диаметр соединительных радиальных каналов в подшипниковых зонах. Указанные каналы позволяют создать ускорение масляного потока в зоне поворота в обратном направлении, к выходному штуцеру 40.

Согласно варианту 2 устройство 23 выполнено в виде шнека 41, установленного с возможностью ускорения масляного потока в зоне поворота в обратном направлении на валу 10 со стороны глухой торцевой части вала 10 между турбулизирующими радиальными каналами 26, размещенными в глухой торцевой части 27 вала 10 и примыкающими к этой зоне соединительными радиальными каналами 28, размещенными в кольцевом продольном канале 31, причем направление нарезки шнека 41 выполнено противоположным направлению вращения вала 10.

На фиг.5 изображено устройство 23 для создания направленной циркуляции смазочного масла, выполненное в виде размещенной со стороны глухой торцевой части 27 вала 10 полой наружной винтовой втулки 42 с внутренними многозаходными винтовыми канавками (не показаны) и коаксиально размещенной внутри нее внутренней винтовой втулкой 43, жестко связанной с валом 10 и снабженной противоположно направленными многозаходными винтовыми канавками (не показаны), причем обе втулки установлены с образованием между ними внутренних винтовых полостей (не показаны), а внутренняя втулка 43 выполнена с винтовой наружной поверхностью (не показана), имеющей направление нарезки, противоположное направлению вращения вала 10. Указанное исполнение устройства 23 позволяет ускорить масляный поток в зоне поворота его в обратном направлении.

На фиг.12 изображено устройство 23 для создания направленной циркуляции смазочного масла, выполненное в виде диска 44, установленного на валу 10 со стороны глухой торцевой части 27 с образованием внутренней кольцевой полости 45, сообщенной с турбулизирующими радиальными каналами 26, размещенными со стороны глухой торцевой части 27 вала 10, и снабженного периферийными радиальными каналами 46, размещенными над кольцевой полостью 24 и сообщенными с ней, причем количество периферийных радиальных каналов 46 превышает число турбулизирующих радиальных каналов 26 вала 10.

Узел 22 для ввода масла в зону подшипников также может быть выполнен вариантно.

Согласно первому и второму вариантам исполнения этот узел 22 выполнен в виде шнека 47, установленного внутри цилиндрической трубки 29, на входе в нее масляного потока, т.е. размещенного на части длины полости 25 вала 10. Шнек 47 выполнен с направлением нарезки, одинаковым с направлением вращения вала 10.

Согласно второму варианту жесткое крепление указанного шнека 47 может быть как на стенке 48 компенсационной емкости 37, так и внутри трубки 29, посредством установочного диска 49, снабженного перепускными осевыми каналами 50, причем направление нарезки шнека 47 одинаковое с направлением вращения вала 10.

Согласно второму варианту узел ввода масла в зону подшипников 15 выполнен в виде, по меньшей мере, одной винтовой канавки 51, размещенной на внутренней поверхности цилиндрической трубки, по всей длине этой трубки 29, причем направление нарезки винтовой канавки 51 выполнено одинаковым с направлением вращения вала 10 ротора.

Торцевая крышка 3 роторной машины со стороны глухой торцевой части 27 вала 10 снабжена кольцевым выступом 52, соосным с валом 10 и выполненным в вариантном исполнении.

Согласно первому варианту этот кольцевой выступ 52 размещен с образованием кольцевой полости 24 вокруг вала 10, примыкающей к устройству 23 для создания направленной циркуляции смазочного масла, и снабжен дросселирующими радиальными отверстиями 53, ориентированными в направлении выходного штуцера 40.

Согласно второму варианту этот кольцевой выступ 52, размещенный в той же зоне машины, установлен с примыканием к внутренней винтовой втулке 43 устройства 23, а радиальные каналы 26, размещенные в глухой торцевой части 27 вала 10, сообщены непосредственно с отверстием 18.

Контур циркуляции системы смазки дополнительно снабжен согласно варианту 1 исполнения теплообменником 54, фильтром 55 и циркуляционным насосом 56, подключенными трубопроводами между выходным штуцером 40 и масляной полостью 36 устройства 17 для подачи смазочного масла.

Согласно второму варианту исполнения контур циркуляции системы смазки дополнительно снабжен последовательно установленными теплообменником 54, по меньшей мере, одним расходным баком 57 и циркуляционным насосом 56, подключенными трубопроводами между выходным штуцером 40 и масляной полостью 36 устройства 17 для подачи смазочного масла. В наружной части контура циркуляции установлены датчик 58 давления, предохранительный клапан 59.

Отверстие 18 (в первом варианте) или штуцер 19 во втором варианте исполнения подключены к устройству 17 для подачи смазочного масла. Для первого варианта исполнения отверстие 18 предназначено для входа масла в контур циркуляции из полости 36 устройства 17. Возвращение масла в устройство осуществляется через отверстие 60. Для второго варианта штуцер 19 является также входным в контур циркуляции, а штуцер 40 - выходным.

Выходной штуцер 40 может быть сообщен или со штуцером 18, или непосредственно с устройством 17 для подачи смазочного масла, в первом варианте, в котором устройство 17 размещено внутри компенсационной емкости 37, и возврат смазочного масла после прохождения его вдоль вала машины осуществляется в компенсационную емкость 37 посредством отверстий 60 внутри опор подшипниковых узлов.

Во втором варианте, в котором выходной штуцер 40 и штуцер 18 сообщены между собой, подключение к устройству 17 для подачи смазочного масла может быть осуществлено общим участком 61 трубопровода.

Подключение выходного штуцера 40 к внешне расположенному устройству подачи масла в полость корпуса машины возможно и отдельными впускным 63 и выпускным 64 трубопроводами.

На фиг.16 представлена роторная машина, снабженная кроме того дополнительным входным штуцером 62.

Роторная машина с внутренним зацеплением может работать как в режиме насоса, так и в режиме гидродвигателя.

При работе в режиме гидродвигателя рабочая жидкость подается под давлением в расширяющиеся рабочие камеры и приводит во вращение вращательный узел с его роторами, сначала приводя в движение вокруг своей оси внешний ротор 4, а затем посредством внутреннего зацепления зубьев ротора приводя во вращательное движение вал 10. При этом объем рабочих камер уменьшается и рабочая жидкость вытесняется из них.

Выполнение кольцевых торцевых дисков 3, всей своей плоской кольцевой поверхностью примыкающих к обоим торцам внешнего и внутреннего роторов, обеспечивает уменьшение утечек за счет устранения зазоров и герметизации рабочих камер, повышая коэффициент полезного действия машины.

При работе машины в режиме насоса вал 10, который в данном случае является приводным валом, приводит во вращение внутренний ротор, который посредством внутреннего зацепления своих зубьев с зубьями внешнего ротора 4 приводит во вращательное движение последний. При вращении роторов вращательного узла рабочая жидкость поступает во всасывающую камеру под давлением 5-50 кг/см2, рабочий объем которой расширяется, а затем из камеры нагнетания, объем которой уменьшается, вытесняется к потребителю. Перепад давления, создаваемый насосом, равен 20-50 кг/см2.

При работе роторной машины нагнетательная зона, подключенная к полости 35 в цилиндре устройства 17 для подачи смазочного масла, воздействует на шток 38 и передает давление смазочному маслу, находящемуся в полости 36 этого устройства 17. Под воздействием давления рабочей среды в нагнетательной зоне, равного 25-100 кг/см2, а следовательно, и такого же давления в системе смазки машины, при температуре рабочей среды до 120-140°С, масляный поток проходит через замкнутый контур циркуляции системы смазки, поступая в корпусную часть этого контура, а в частности последовательно проходя через компенсационную емкость 37, узел 22 ввода масла в зону подшипников 15, ускоряя свое движение, например, при прохождении вдоль винтовой канавки 51 и далее еще более ускоряя свое движение после прохождения турбулизирующих радиальных каналов 26, размещенных в глухой торцевой части 27 вала 10, особенно при прохождении через эти каналы, выполненные под острым углом к оси 9 вала 10. После ускорения, приобретенного в результате прохождения через каналы 26, масляный поток поступает в кольцевую полость 24, примыкающую к устройству 23 для создания направленной циркуляции масла, которая может быть ограничена кольцевым выступом 52, размещенным в торце крышки 3, примыкающим к внутренней винтовой втулке 43 этого устройства 23 и перекрывающим выходной штуцер 40. В результате, пройдя через центральный канал 30 в валу 10, масло быстро уходит из корпусной части контура циркуляции через дополнительный штуцер 62, а далее, пройдя теплообменник 54, охлаждается до 85-90°С и поступает в расходный бак 57, из которого циркуляционным насосом 56, создающим дополнительный перепад давления 3-5 кг/см2, возвращается в масляную полость 36 устройства 17 для подачи смазочного масла. Следовательно, по второму варианту исполнения давление масла в контуре циркуляции превышает давление, создаваемое воздействием рабочей среды в нагнетательной зоне машины. По первому варианту исполнения давление масла в контуре циркуляции равно давлению, создаваемому рабочей средой в начальной зоне машины.

Разветвленная сеть отверстий 60 в опорах подшипников 15 позволяет поступившему масляному потоку проникнуть в них, наряду с поступлением в центральный канал 30 в валу, а из отверстий 60 масло проникает через турбулизирующие радиальные каналы 26 в кольцевой канал 31 в трубке 29 к подшипниковым зонам. Для ускорения обратного движения масла вдоль вала размещено устройство 23 для создания направленного движения масла, пройдя которое, масло поступает в кольцевой канал 31. Регулирование потока осуществляется посредством датчика давления 58 с байпасным трубопроводом, позволяющим возвращать масло в расходный бак 57 или направлять в масляную полость 36 устройства 17 для подачи масла.

Кольцевой выступ 52 в торцевой крышке 3 может быть снабжен дросселирующими отверстиями 53, ориентированными в направлении выходного штуцера 40.

При таком выполнении кольцевого выступа 52 с дросселирующими отверстиями 53 кольцевая полость 24, примыкающая к устройству 23 для создания направленной циркуляции, выполнена значительного большего объема для возможности осуществления поворота масляного потока внутри нее.

Из кольцевой полости 24 масло проникает через соединительные радиальные каналы 28 со стороны глухой торцевой части кольцевого канала 31 вовнутрь последнего и далее к подшипниковым зонам. После смазывания и охлаждения подшипников 15 и других трущихся частей машины масло охлаждается и возвращается в масляную полость 36 устройства 17.

Уровень масла в масляной полости контролируют посредством указателя 39 глубины заполнения, возможно снабженного сигнализатором критического уровня.

В случае недостатка масла в полости 24 возможно ее пополнение из расходного бака 57.

Фильтрация масла осуществляется посредством масляного фильтра 55, включенного в контур циркуляции.

Суммарное давление в контуре циркуляции системы смазки машины по второму варианту исполнения составляет 28-105 кг/см2 и позволяет не только обеспечить эффективность и стабильность смазки и охлаждения маслом подшипниковых зон, но защищает уплотнения подшипниковых зон от проникновения рабочей среды вовнутрь системы смазки.

Предлагаемая роторная машина успешно прошла испытания и готовится к производству.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОТОРНАЯ МАШИНА С ВНУТРЕННИМ ЗАЦЕПЛЕНИЕМ | 2005 |

|

RU2294436C1 |

| РОТОРНАЯ МАШИНА С ВНУТРЕННИМ ЗАЦЕПЛЕНИЕМ | 2005 |

|

RU2284424C1 |

| РОТОРНАЯ МАШИНА С ВНУТРЕННИМ ЗАЦЕПЛЕНИЕМ (ВАРИАНТЫ) | 2006 |

|

RU2303134C1 |

| РОТОРНАЯ ОБЪЕМНАЯ МАШИНА (ВАРИАНТЫ) | 2006 |

|

RU2319014C1 |

| ТРОХОИДНАЯ РОТОРНАЯ МАШИНА (ВАРИАНТЫ) | 2005 |

|

RU2283441C1 |

| Роторно-поршневая машина | 1987 |

|

SU1520254A1 |

| УСТРОЙСТВО ДЛЯ ГИДРАВЛИЧЕСКОЙ ЗАЩИТЫ ПОГРУЖНОГО ЭЛЕКТРОДВИГАТЕЛЯ СКВАЖИННОГО, ПРЕИМУЩЕСТВЕННО, ЦЕНТРОБЕЖНОГО НАСОСА (ВАРИАНТЫ) | 2013 |

|

RU2513546C1 |

| УСТРОЙСТВО ДЛЯ ГИДРАВЛИЧЕСКОЙ ЗАЩИТЫ ЭЛЕКТРОДВИГАТЕЛЯ СКВАЖИННОГО НАСОСА | 2006 |

|

RU2353812C2 |

| РОТОРНАЯ МАШИНА | 2000 |

|

RU2170835C1 |

| ОПОРНЫЙ УЗЕЛ ПОГРУЖНОЙ ОДНОВИНТОВОЙ НАСОСНОЙ УСТАНОВКИ | 2008 |

|

RU2375604C1 |

Изобретение относится к области машиностроения, в частности к гидромашинам объемного вытеснения, а именно, к гидравлическим двигателям и насосам с внутренним зацеплением роторов, в частности к мультифазному их использованию. Способ смазки роторной машины с внутренним зацеплением путем принудительной подачи масла осуществляется посредством замкнутого контура циркуляции из исходной емкости с прямой ориентацией масляного потока на входе в полость корпуса машины. Подачу масла осуществляют из исходной масляной емкости под давлением, по меньшей мере, равным давлению рабочей среды в напорном патрубке машины, сначала масляный поток направляют центрально вдоль полости вала, а затем ему сообщают вращательно-поступательное движение и в конце полости вала по направлению масляного потока, последний разбивают на несколько струй меньшего диаметра путем пропускания масла через турбулизирующие радиальные каналы, закручивают и ускоряют струи масла посредством вращения вала ротора, далее разбивают ускоренный масляный поток на два, один из которых разворачивают в обратном направлении вдоль вала в виде изолированного потока, который направляют по соединительным радиальным каналам к каждому подшипниковому узлу и выводят из корпуса машины, а другой ускоренный масляный поток выводят из корпуса машины через калиброванные дросселирующие отверстия в торцевой крышке корпуса и возвращают в исходную масляную емкость. Кроме того защищаются два варианта роторной машины с внутренним зацеплением, которые реализуют данный способ смазки. Повышается эффективность и стабильность смазки машины и ее охлаждения на всех режимах работы путем саморегулирования давления масла в системе смазки при изменении режимов работы машины. Кроме того, устраняется возможность прорыва рабочей среды в систему смазки машины. 3 н. и 26 з.п. ф-лы, 16 ил.

| DE 3633329 A1, 07.04.1988 | |||

| РОТОРНЫЙ ДВИГАТЕЛЬ | 1998 |

|

RU2151880C1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| US 4035113 A, 12.07.1977 | |||

| JP 53078414 A, 11.07.1978. | |||

Авторы

Даты

2006-10-27—Публикация

2005-12-26—Подача