Изобретение относится к области теплоэнергетики и может найти применение при преобразовании химической энергии твердого топлива в другие виды энергии. Особо практическое применение оно может найти при отоплении зданий и сооружений, включая коттеджное жилье.

Основная проблема при сжигании твердого топлива, в отличие от жидкого и газообразного, заключается в сложности автоматизации подачи топлива в топку и организации управляемого процесса горения. С целью приближения свойства твердого топлива к текучим средам его превращают в мелкодисперсную структуру (пыль) и далее осуществляют все процессы аналогично жидким энергоносителям. В /Теплотехнический справочник, под ред. В.Н.Юренева, М.: Энергоиздат, 1976 г., т.2, с.358/ приведена классификация таких способов сжигания.

Недостатком пылевых способов являются большие энергозатраты для приготовления пыли, сложность оборудования, взрывоопасность в технологии.

Известен ряд технических решений управления процессом горения в топках котлов, в которых измеряется состав дымового газа. Далее исходя из концентрации составляющих дыма принимается решение о темпах подачи топлива или воздуха.

Примером такого технического решения является /Способ автоматического регулирования подачи воздуха в топку котла, Г.Т.Кулаков и др., а.с. СССР №1332104, F 23 N 1/02, 23.08.87. Бюл. №31/. С помощью него обеспечивается оптимальный процесс сжигания топлива в топке котла. Способ основан на измерении концентрации кислорода в отходящих дымовых газах на двух режимах топочного агрегата, вычисления теоретически необходимого расхода воздуха и корректировке его подачи в третьем эксперименте. Указанный способ, как и аналогичные, применим при наличии точных приборов определения концентрации газа, в них не решаются проблемы управления подачей твердого топлива и золоудаления.

Из теории горения /Зельдович Я.Б., Горение углерода, М.-Л., 1949/ следует, что скорость реакции окисления топлива тем больше, чем выше температура топлива и воздуха. Этот факт широко используется при сжигании окускованного угля, когда его новые порции, забрасываемые в топку, засыпают для разогрева сгоревшими либо догорающими твердыми остатками, золой, шлаком, а воздух, в свою очередь, пропускают через разного рода теплообменники-подогреватели. В /Способ сжигания топлива на колосниковой решетке. М.З.Зеленый, а.с. от 02.10.1933 г. (справка о перв. №135631), опубликованная 30.06.1934 г., класс 24а, 23/ предложено автоматизировать процесс подогрева угля прямо в топке. С этой целью «шлаки с заднего конца решетки забрасываются механически на передний ее конец, где подается свежее топливо». В принятой тогда форме изложения заявки ее автор совершенно справедливо отмечает и слабые стороны предлагаемого технического решения, в частности сложность его реализации. Известно решение /Способ сжигания твердого топлива и устройство для его осуществления. Р.Газетов, №97120302 от 12.16.1997 г., F 23 B 7/00, опубл. 11.10.99/, в котором для контроля за оптимальным горением используется спектрометр и с учетом его показаний подогретый воздух вдувается в топку с необходимым расходом, дифференцирование по площади горения. В устройстве для реализации способа предусмотрена неподвижная колосниковая решетка. Способ сложен в установлении обратных связей спектрометров с исполнительными механизмами подачи воздуха, не решена задача управления шлакоудалением, в связи с этим он не нашел широкого применения.

Из устройств, в которых управляют подачей топлива и одновременно удаляют сгоревшие остатки известно /Горелка для твердого топлива, Йерген Хальберг, патент RU №2129687, F 23 B 1/32, опубл. 27.04.1999/. Указанное устройство спроектировано по принципам шнековых форсунок для жидкого либо пылевидного топлива, его устанавливают в топке горизонтально, сбоку через футеровку. В корпусе горелки предусмотрены каналы для подачи воздуха и топлива в зону горения, которой является выполненная из жаропрочного материала головка горелки. Топливо подается в головку шнеком, который является частью горелки. Недостатком устройства является сложность его изготовления и возможность применения только с топливом строго калиброванной формы. Ни топливо, ни воздух предварительно не подогреваются.

Наиболее близким техническим решением к предлагаемому является способ сжигания твердого топлива и устройство для его осуществления, реализованные в серийном Венгерском котлоагрегате «Карборобот». Одно из доступных его описаний представлено на сайте производителя в Интернете /http://www.carborobot.hu//. Сущность указанного способа заключается в приготовлении сортового твердого топлива, имеющего гранулы размером от 5 до 25 мм. По заданной программе, обеспечивающей мощность топки и полноту сгорания топлива, с использованием показаний датчиков температуры дыма и нагреваемой воды в котле, включают устройства подачи топлива в топку, удаления золы и подачи воздуха. При этом и топливо, и воздух перед подачей в зону горения подогревают. Дымовые газы прокачивают через теплообменник.

Устройство (котел) для реализации способа имеет бункер для топлива, из которого оно высыпается через щель в топку на подвижную колосниковую решетку, являющуюся зоной горения топлива. Периодически решетка движется, тем самым подаются новые порции топлива в зону горения и сбрасываются с ее противоположного конца твердые остатки горения в золосборник. На трубе отвода дымовых газов установлен вентилятор-дымосос. Воздух в топку втягивается через решетку снизу и, проходя через нее, подогревается. Топливо, ссыпавшееся через щель в бункере на решетку, перед подачей в зону горения подогревается от нее излучением и конвекцией. Дымовые газы выводят через теплообменник, расположенный над топкой перед трубой. В теплообменнике происходит нагрев воды, которая подается насосом в контур отопления здания. По показаниям датчиков температуры, расположенных в воде теплообменника и в канале дымовых газов, выдаются сигналы в контроллер, который управляет подачей топлива, воздуха и воды, т.е. двигателями решетки, вентилятора и насоса.

Недостатками способа и его реализации являются: необходимость создания механических устройств подачи топлива и воздуха, способных действовать в агрессивных условиях горения твердого топлива; котел не может работать на каменном угле и с гранулами меньше 5 мм, так как каменный уголь забивает шлаком колосниковую решетку, а мелкий уголь проваливается через нее; вентилятор-дымосос работает в агрессивной среде дымовых газов при повышенной температуре (170...250°С) и дорог в исполнении.

Предлагаемое техническое решение, способ и устройство, направлено на устранение отмеченных недостатков, и от его использования может быть получен следующий результат: упростится подача топлива в топку, что приведет к удешевлению его реализации в конкретном устройстве, улучшится надежность безотказной работы теплового агрегата и полнота сгорания топлива, включая каменный уголь и мелкие фракции.

Указанный результат достигается за счет того, что топливо предварительно сортируют на заданные размеры кусков либо гранулируют. Перед подачей в зону горения топливо и воздух предварительно подогревают, а затем подают в зону горения топки по алгоритму, обеспечивающему мощность топки и полноту сгорания топлива. Газовые остатки горения отводят из топки в атмосферу через теплообменник, а твердые удаляют в золосборник. При этом, в отличие от известного способа, топливо в топку подают вместе с воздухом снизу вверх в зону горения, твердые остатки горения, шлак и зола, автоматически удаляются из зоны горения подающимся в нее топливом и воздухом, которые при этом подогревают верхними слоями шлака и золы, а время между периодами подачи топлива в топку определяют из зависимости

где r - радиус зоны горения,

ρ, h - плотность и теплотворная способность топлива соответственно, N - мощность топки, α - угол естественного откоса гранулированного топлива, К - коэффициент пропорциональности (0≤k<1), который уточняют при первых испытаниях топки на применяемом виде топлива таким образом, чтобы образовавшиеся твердые остатки своевременно заменялись новым топливом.

В способе использовано свойство сыпучести гранулированного топлива и его способность образовывать конусные откосы, которые при увеличении массы продукта в конусе стремятся увеличить высоту и его основание при одном и том же угле наклона образующей конуса. Ограничивая зону горения в топке окружностью радиусом r, зная угол естественного откоса гранулированного топлива α, объем топлива определим как V=(πr3/3tgα), a тепловая энергия H, сосредоточенная в данном объеме топлива, т.е. в конусном терриконе, соответственно будет равна Vρh. Тогда время, за которое энергия Н выделится, топливо полностью сгорит, определится по заданной мощности топки N как H/N.

Поскольку рассмотрен предельный вариант энергетической возможности топки, то в реальном процессе горение будет происходить не во всем объеме топлива и время полного сгорания части топлива будет меньше, чем время сгорания всей массы, сосредоточенной в зоне горения. Определить это время, которое является временем паузы перед следующей подачей порции топлива, расчетным путем с достаточной точностью чрезвычайно сложно, так как оно зависит от множества конструктивных особенностей устройства и свойств топлива. Однако указанное соотношение дает возможность спроектировать устройство для реализации способа и легко настроить его на работу с разными видами топлива во время огневых испытаний. Коффициент k становится одной из паспортных характеристик устройства для реализации способа. При k=0 τ=0, т.е. паузы между подачами топлива нет. Практика показывает, что такой режим возможен при точной настройке устройства подачи и однородном составе топлива. В случае, когда k близок к 1, интервал между подачами равен времени подачи топлива. При этих условиях устройство подачи должно заменить практически полностью сгоревшее топливо на новое. К этому режиму приближаются топлива с малой зольностью.

Поставленные задачи в цели изобретения достигаются также за счет того, что устройство, осуществляющее способ сжигания твердого топлива, содержащее бункер для сортового либо гранулированного твердого топлива, теплообменник, топку, устройства подачи топлива и воздуха в топку, золосборник, блок управления (контроллер), датчики температуры, электрические приводы, согласно изобретению снабжено в топке вертикальной горелкой. Горелка выполнена в виде оболочки усеченного конуса с отверстиями для прокачки воздуха и соединена узкой стороной с устройством подачи топлива и воздуха. Устройство подачи воздуха представляет собой коллектор, размещенный в топке. Устройство подачи топлива снабжено шнековым конвейером, а вентилятор системы подачи воздуха размещен перед топкой и соединен с коллектором.

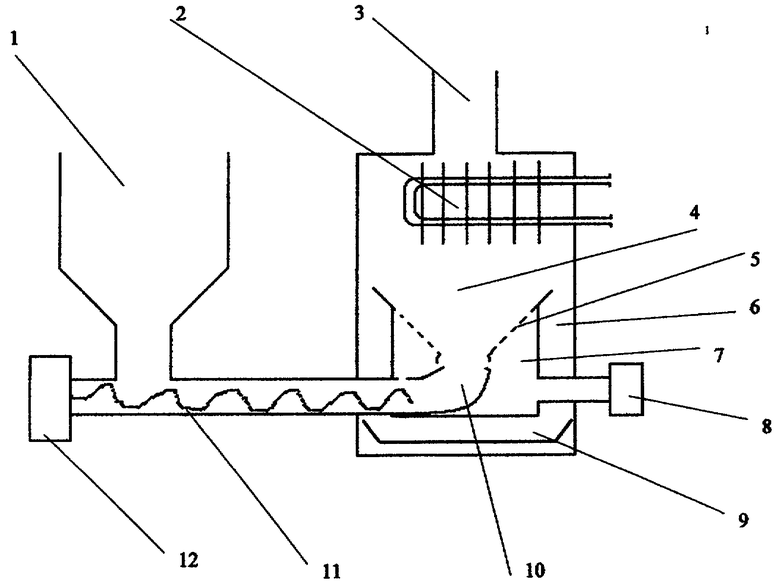

На чертеже представлено устройство, реализующее способ сжигания твердого топлива, где позициями обозначено: 1 - бункер для сортового либо гранулированного твердого топлива; 2 - теплообменник; 3 - труба для отвода газовых остатков в атмосферу; 4 - зона горения топлива; 5 - горелка; 6 - топка; 7 - коллектор (устройство подачи топлива и воздуха); 8 - вентилятор с электроприводом; 9 - золосборник; 10 - труба подачи шнекового конвейера; 11 - шнековый конвейер; 12 - электропривод шнекового конвейера.

При этом бункер 1 соединен со шнековым конвейером 11, в состав которого входит электропривод 12. В топке 6 смонтировано устройство подачи топлива и воздуха, представляющее собой коллектор 7. На коллекторе размещена горелка 5. Горелка 5 изготовлена в виде оболочки усеченного конуса, снабженного отверстиями для прохода воздуха, и установлена широкой частью конуса вверх, а узкой соединена со шнековым конвейером 11. Труба подачи конвейера 10, находящаяся в коллекторе, также снабжена отверстиями для прохода воздуха. Вентилятор с электроприводом 8 соединен с коллектором 7. В состав устройства входят датчики температуры и контроллер, электрически связанные с электроприводами шнекового конвейера, вентилятора и насоса теплообменника (на схеме условно не показаны).

Устройство, реализующее способ сжигания твердого топлива, работает следующим образом.

Твердое топливо, например уголь, засыпается в бункер 1, из которого под воздействием веса поступает в шнековый конвейер 11. Электропривод 12, вращая шнек конвейера, подает уголь через трубу 10 в горелку 5. В горелке 5 уголь поджигают, либо специальным устройством, либо, как в бытовой печи, с помощью легко воспламеняемого топлива (дров, бумаги, бересты и т.п.). Включают вентилятор 8 и для поддерживания горения подают воздух в коллектор 7, расположенный в топке 6. Из коллектора воздух по отверстиям в трубе 10 и горелке 5 поступает вместе с углем в зону горения 4. Гранулы горящего угля образуют на горелке конусный террикон, проходя через который воздух нагревается, верхние, горячие слои золы, шлака подогревают ниже лежащие в горелке слои угля, тем самым производится подготовка к оптимальному горению. Устройство согласно формуле способа спроектировано так, что геометрические размеры горелки увязаны с мощностью топки и физико-химическими свойствами топлива. Данное в формуле условие позволяет настроить подачу угля на стационарном режиме таким образом, чтобы поступающее новое топливо заменяло часть верхнего сгоревшего слоя, который благодаря естественному углу откоса конуса-террикона скатывается в золосборник 9. Пыль, неизбежно в той или иной мере присутствующая даже в гранулированном и сортовом топливе, также сгорает в этом устройстве. Она выдувается из горелки и горит в пространстве над ней подобно топкам с пылевыми горелками. Дымовые газы обогревают теплообменник 2 и находящийся в нем теплоноситель, например воду. Горячая вода подается потребителю и по обратным трубопроводам, охлажденная, поступает вновь в теплообменник.

При достижении запрограммированного значения температуры воды в теплообменнике, что устанавливается сравнением показаний датчиков и установленной пользователем в котроллере, последний выдает сигнал на прекращение подачи топлива и воздуха. При этом соответствующие электроприводы выключаются. Интенсивное горение топлива прекращается. Однако в горелке присутствует тлеющее топливо, и как только подача воздуха по сигналу контроллера включится, возобновится и интенсивное горение топлива. Экспериментально установлено, что даже через несколько часов тлеющего режима интенсивное горение надежно возобновляется. В экспериментах также установлено, что при использовании хорошо регулируемых приводов системы подачи топлива и однородного состава топлива удается добиться стационарности горения при постоянной подаче топлива, удаления твердых остатков без пауз на ожидание порционного сгорания.

Следует отметить, что предложенное техническое решение пригодно для использования в промышленных котлах большой мощности. При этом масштабирование можно вести не только за счет увеличения размеров горелки, но и размещением в топке нескольких небольших горелок, способных суммарно развить нужную мощность котла. Котлы, оснащенные несколькими горелками, более точны в регулировании процесса горения.

Таким образом, предложенное техническое решение позволило уйти от необходимости создания в теплонапряженных зонах топки дорогостоящих механических устройств, а также сжигать более широкий спектр сортов твердого топлива.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сжигания твёрдого биотоплива и устройство для его осуществления | 2016 |

|

RU2640975C1 |

| АВТОМАТИЗИРОВАННЫЙ УГОЛЬНЫЙ КОТЕЛ | 2010 |

|

RU2451239C2 |

| ГОРЕЛКА КОТЛА ТВЕРДОГО ТОПЛИВА И СПОСОБ ЕЁ ИСПОЛЬЗОВАНИЯ | 2020 |

|

RU2743652C1 |

| ВОДОГРЕЙНЫЙ КОТЕЛ | 2011 |

|

RU2488037C1 |

| Топка для сжигания биотоплив | 2023 |

|

RU2808881C1 |

| РОТОРНО-ПОРШНЕВАЯ ГОРЕЛКА | 2015 |

|

RU2635099C2 |

| Котел для слоефакельного сжигания твердого топлива | 1990 |

|

SU1815493A1 |

| КОМПЛЕКС ДЛЯ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА НА ОСНОВЕ БИОРЕСУРСОВ И ПОЛУЧЕНИЯ ТЕПЛОВОЙ ЭНЕРГИИ | 2003 |

|

RU2241904C1 |

| Модульный теплоэнергетический комплекс и способ нагрева шахтного воздуха, осуществляемый с его помощью | 2019 |

|

RU2717182C1 |

| УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА | 2000 |

|

RU2172891C1 |

Изобретение относится к области теплоэнергетики, особо практическое применение оно может найти при отоплении зданий и сооружений, включая коттеджное жилье. Перед сжиганием топливо сортируют на заданные размеры либо гранулируют. Топливо и воздух подают в зону горения по заранее заданному алгоритму, обеспечивающему мощность топки и полноту сгорания топлива. Газовые остатки горения отводят в атмосферу через теплообменник, а твердые остатки - в золосборник. Топливо в зону горения подают вместе с воздухом снизу вверх. Твердые остатки, шлак и зола, автоматически удаляются из зоны горения подаваемыми в нее топливом и воздухом, которые при этом подогреваются верхними слоями шлака и золы. Время между периодами подачи топлива в топку определяют из зависимости  где r - радиус зоны горения, ρ, h - плотность и теплотворная способность топлива соответственно, N - мощность топки, α - угол естественного откоса гранулированного топлива, k - коэффициент пропорциональности (0≤k<1), который уточняют при первых испытаниях топки на применяемом виде топлива таким образом, чтобы образовавшиеся твердые остатки своевременно заменялись новым топливом. Устройство, осуществляющее способ сжигания твердого топлива, содержит бункер для сортового либо гранулированного твердого топлива, теплообменник, топку, устройства подачи топлива и воздуха в топку, золосборник, блок управления (контроллер), датчики температуры, электрические приводы и вертикальную горелку, выполненную в виде оболочки усеченного конуса с отверстиями для прокачки воздуха и соединенную узкой стороной с устройством подачи топлива и воздуха, представляющего собой коллектор, соединенный с вентилятором. При этом устройство подачи топлива снабжено шнековым конвейером, часть трубы которого, находящаяся в коллекторе, снабжена отверстиями для воздуха. Использование изобретения обеспечит упрощение подачи топлива в топку, полноту сгорания и безотказную работу теплового агрегата. 2 н.п. ф-лы, 1 ил.

где r - радиус зоны горения, ρ, h - плотность и теплотворная способность топлива соответственно, N - мощность топки, α - угол естественного откоса гранулированного топлива, k - коэффициент пропорциональности (0≤k<1), который уточняют при первых испытаниях топки на применяемом виде топлива таким образом, чтобы образовавшиеся твердые остатки своевременно заменялись новым топливом. Устройство, осуществляющее способ сжигания твердого топлива, содержит бункер для сортового либо гранулированного твердого топлива, теплообменник, топку, устройства подачи топлива и воздуха в топку, золосборник, блок управления (контроллер), датчики температуры, электрические приводы и вертикальную горелку, выполненную в виде оболочки усеченного конуса с отверстиями для прокачки воздуха и соединенную узкой стороной с устройством подачи топлива и воздуха, представляющего собой коллектор, соединенный с вентилятором. При этом устройство подачи топлива снабжено шнековым конвейером, часть трубы которого, находящаяся в коллекторе, снабжена отверстиями для воздуха. Использование изобретения обеспечит упрощение подачи топлива в топку, полноту сгорания и безотказную работу теплового агрегата. 2 н.п. ф-лы, 1 ил.

где r - радиус зоны горения; ρ, h - плотность и теплотворная способность топлива, соответственно; N - мощность топки; α - угол естественного откоса гранулированного топлива; k - коэффициент пропорциональности (0≤k<1), который уточняют при первых испытаниях топки на применяемом виде топлива таким образом, чтобы образовавшиеся твердые остатки своевременно заменялись новым топливом.

| Приспособление к аппаратам для непрерывного выщелачивания | 1929 |

|

SU14267A1 |

| УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ТВЁРДОГО ТОПЛИВА (ВАРИАНТЫ) | 2000 |

|

RU2202733C2 |

| ГАЗОГЕНЕРАТОР | 2000 |

|

RU2200901C2 |

| ГОРЕЛКА ДЛЯ ТВЕРДОГО ТОПЛИВА | 1994 |

|

RU2129687C1 |

| Способ автоматического регулирования подачи воздуха в топку котла | 1985 |

|

SU1332104A1 |

| Способ сжигания топлива на колосниковой решетке | 1933 |

|

SU37230A1 |

| DE 1964839 A1, 23.04.1998. | |||

Авторы

Даты

2007-02-27—Публикация

2005-08-17—Подача