Изобретение относится к теплообменным аппаратам, а именно к устройствам для обеспечения направленного движения теплоносителя, и может быть использовано в энергетической промышленности в качестве ограничителя байпасных перетечек теплоносителя между трубным пучком и кожухом теплообменника, а также организации равномерного обтекания теплоносителем трубного пучка.

Известен ограничитель перетечек теплоносителя между трубами и кожухом в теплообменном аппарате, выполненный в виде втулки, закрепленной на трубах и имеющей отбортовки, примыкающие к корпусу, втулка выполнена составной из двух частей, установленных на противоположных концах труб, и по их длине между отбортовками размещена пластина (А.С. SU №596812, кл. F 28 F 9/22, опубл. 05.03.1978 г.).

Известен ограничитель перетечек теплоносителя между трубами и кожухом в теплообменном аппарате, содержащий втулку, состоящую из двух закрепленных на противоположных концах труб частей, и размещенную между последними по длине труб пластину, при этом части втулки выполнены в виде колец, прикрепленных к противоположным сторонам пластины, размещенной между соседними трубами (А.С. SU №642595, кл. F 28 F 9/22, опубл. 15.01.1979 г.).

Известен ограничитель перетечек теплоносителя между трубами и кожухом в теплообменном аппарате, содержащий плоский экран, укрепленный с помощью опоры, при этом экран выполнен в виде угольника, одна из сторон которого установлена в контакте с кожухом, а опора снабжена упругим элементом и ограничителем, между которыми введена вторая сторона угольника для обеспечения возможности перемещения последнего (А.С. SU №1307112 А1, кл. F 28 F 9/22, опубл. 30.04.1987 г.).

Известен ограничитель перетечек теплоносителя между трубами и кожухом в теплообменном аппарате, содержащий уплотняющий элемент в виде ролика с торцовыми направляющими, упругий элемент и установленную между ними планку с поперечным сечением в виде прямоугольного треугольника (А.С. SU №1455220 А1, кл. F 28 F 9/22, опубл. 30.01.1989 г.).

Недостатками известных ограничителей является локальная зона их применения и вследствие этого неравномерное обтекание теплообменных труб, что приводит к снижению теплоотдачи. Кроме того, использование уплотняющих и упругих элементов в ограничителях перетечек приводит к необходимости точного изготовления данных элементов, что усложняет конструкцию в целом.

Наиболее близким к заявляемой конструкции и выбранным в качестве прототипа является ограничитель перетечек теплоносителя между трубами и кожухом в теплообменном аппарате, выполненный в виде радиальных перегородок, установленных параллельно оси кожуха, элементы шарообразной формы из полимерных материалов размещены между кожухом, трубами и радиальными перегородками, диаметр которых превышает величину зазоров между трубами (патент RU №2253815 С2, МПК F 28 F 9/22, опубл. 10.06.2005 г.).

Недостатком известного ограничителя перетечек является использование сыпучих элементов, не связанных между собой (в виде шаров), с обязательным определенным соотношением диаметров шарообразных элементов и зазоров между трубами из-за опасности попадания шарообразных элементов в межтрубное пространство, что является совершенно недопустимым. Указанное обстоятельство существенно ограничивает возможность обеспечения необходимого гидравлического сопротивления ограничителя перетечек. С другой стороны, заполнение шарообразными элементами узкого пространства между кожухом теплообменного аппарата, трубным пучком и радиальными перегородками возможно только при вертикальном его расположении в процессе сборки, при этом возникают проблемы с равномерным распределением шарообразных элементов в указанном объеме. В этом случае также затруднено максимальное заполнение вышеупомянутого объема шарообразными элементами, в результате чего ухудшаются условия обтекания периферийных теплообменных труб и снижается эффективность теплообмена. Кроме того, выполнение элементов шарообразной формы из полимерных материалов приводит к невозможности использования теплообменного аппарата с теплоносителем, имеющим температуру выше температуры плавления полимерного материала. Дополнительные проблемы возникают в случае расплава или деформации формы шарообразных элементов. Это, во-первых, приводит к сложности извлечения расплавленных шарообразных элементов из стесненного межтрубного пространства теплообменника, а, во-вторых, при деформации формы шарообразных элементов неконтролируемым образом изменяется гидравлическое сопротивление ограничителя перетечек, что приводит к ухудшению теплообмена.

Технической задачей, на решение которой направлено данное изобретение, является повышение эффективности теплообмена за счет снижения байпасных потоков или "паразитных" перетечек между трубным пучком и кожухом теплообменника и улучшения равномерности обтекания трубного пучка на периферии.

Для решения поставленной задачи в ограничителе перетечек теплоносителя между трубным пучком и кожухом теплообменника, содержащем уплотняющий элемент, дополнительно, уплотняющий элемент выполнен в виде металлических проволочных сеток зигзагообразной формы в один или несколько слоев, вершины гибов которых расположены в местах сужения и расширения зазора между трубным пучком и кожухом теплообменника, при этом величина зазора между наружной поверхностью труб трубного пучка и поверхностью, ближайшей к трубному пучку сетки, равна не более половины расстояния между трубами по фронту потока.

Размещение металлических сеток зигзагообразной формы между пучком теплообменных труб и кожухом теплообменника приводит к увеличению гидравлического сопротивления зазора по направлению движения теплоносителя за счет уменьшения живого сечения между трубным пучком и кожухом, в результате чего уменьшаются перетечки (байпасный поток) среды. В этом случае возвращаемая обратно внутрь трубного пучка часть байпасного потока способствует значительному повышению эффективности теплоотдачи. Поскольку байпасный тракт (Справочник по теплообменникам: В 2-х т. Т.2/ Пер. с англ. под ред. О.М.Мартыненко и др. - М.: Энергоатомиздат, 1987, стр.41-44) имеет меньшее гидравлическое сопротивление, чем проход через пучок труб, доля потока, протекающего в обход пучка, может достигать существенных значений (20-30%) и снижать эффективность теплоотдачи, уменьшая при этом потери давления. Это обстоятельство учитывается введением поправочных коэффициентов к теплоотдаче (стр.44), которые изменяются в зависимости от отношения площади сечения байпасного тракта к площади проходного сечения поперечного потока. Так, например, при отношении площади байпасного тракта к площади проходного сечения потока в пределах 0,1-0,3 величина поправочного коэффициента может изменяться от 0,88 до 0,7 (при отсутствии антибайпасных полос) и от 0,93 до 0,82 (при установке антибайпасных полос) соответственно.

Кроме того, при наличии металлических сеток в один или несколько слоев между пучком теплообменных труб и кожухом теплообменника создается практически такое же обтекание теплоносителем периферийных трубок, как и в глубине пучка, что дополнительно способствует повышению эффективности теплообмена.

Наличие зазора между наружной поверхностью труб трубного пучка и поверхностью, ближайшей к трубному пучку сетки, равного не более половины расстояния между трубами по фронту потока, способствует равномерному обтеканию теплообменных труб теплоносителем на периферии, что также приводит к повышению эффективности теплообмена. Следует отметить, что в идеальном случае зазор между крайними трубами пучка и кожухом должен быть равен половине расстояния между трубами пучка по фронту потока, так как тогда обеспечивается равномерное одинаковое обтекание труб в любом месте пучка. Варьируя геометрическими параметрами сетки: толщиной проволоки и шагом ее расположения, можно добиться величины гидравлического сопротивления и условий обтекания трубного пучка, эквивалентных случаю, когда зазор между крайними трубами пучка и кожухом равен половине расстояния между трубами пучка по фронту потока.

Размещение вершин гибов в местах сужения и расширения зазора между трубным пучком и кожухом теплообменника также способствует равномерному обтеканию теплообменных труб теплоносителем на периферии и приводит к повышению эффективности теплообмена.

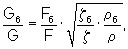

Протечки через зазоры определяются по формулам распределения потоков в параллельно включенных участках (Берман С.С. Расчет теплообменных аппаратов турбоустановок, Государственное энергетическое издательство, М., 1962, стр.72, 3-42). Соотношение расходов байпасного и основного потоков теплоносителя в пучке выражается следующей зависимостью

где G и Gб - расход теплоносителя в трубном пучке и зазоре соответственно, кг/с;

ρ и ρб - плотность теплоносителя в трубном пучке и зазоре соответственно, кг/м3;

F и Fб - живое сечение для прохода теплоносителя в трубном пучке и зазоре соответственно, м2;

ζ и ζб - коэффициент гидравлического сопротивления для прохода теплоносителя в трубном пучке и зазоре соответственно.

Гидравлическое сопротивление трубного пучка, например, при шахматном расположении труб в пучке выражается зависимостью (Кириллов П.Л., Юрьев Ю.С., Бобков В.П. Справочник по теплогидравлическим расчетам (Ядерные реакторы, теплообменники, парогенераторы) Под общ. Ред. П.Л. Кириллова. М.: Энергоатомиздат, 1984. стр.23).

ζ=C·Re-0.27·(z+1),

где С - коэффициент, зависящий от геометрических параметров трубного пучка;

число Рейнольдса трубного пучка;

число Рейнольдса трубного пучка;

w - скорость теплоносителя в узком сечении трубного пучка, м/с;

ν - кинематическая вязкость теплоносителя при средней температуре в пучке, м2/с;

d - наружный диаметр теплообменных труб, м;

z - количество рядов труб в пучке по ходу потока теплоносителя.

Гидравлическое сопротивление зазора, кроме конструкции с сеткой, можно оценить как сумму местных сопротивлений при сужении и расширении потока

ζб=zс·ζc+zр·ζh,

где zc и zp - количество сужений и расширений потока соответственно;

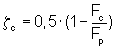

- коэффициент местного сопротивления при сужении потока (см. там же, стр.25, таб.1.35);

- коэффициент местного сопротивления при сужении потока (см. там же, стр.25, таб.1.35);

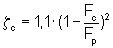

- коэффициент местного сопротивления при расширении потока (см. там же, стр.25, таб.1.35а);

- коэффициент местного сопротивления при расширении потока (см. там же, стр.25, таб.1.35а);

Fc - площадь сечения сужения канала в зазоре между трубным пучком и стенкой кожуха аппарата, м2;

Fp - площадь сечения расширения канала в зазоре между трубным пучком и стенкой кожуха аппарата, м2.

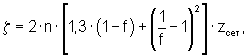

Гидравлическое сопротивление зазора с зигзагообразной сеткой согласно [Идельчик И.Е. Справочник по гидравлическим сопротивлениям, М.: Машиностроение, 1975, раздел 8, диаграмма 8-6, стр.336] можно оценить по формуле

где n - количество слоев сетки;

отношение живого сечения сетки к полному сечению перед сеткой;

отношение живого сечения сетки к полному сечению перед сеткой;

δпр - диаметр проволоки сетки, м;

t - шаг расположения проволоки в сетке, м;

zсет - количество гибов сетки.

Необходимое количество слоев сеток определяется требуемой величиной гидравлического сопротивления теплоносителя, протекающего в зазоре между трубным пучком и кожухом теплообменника, а также расстоянием от наружной поверхности теплообменных труб до кожуха теплообменника. Так, при размещении сеток вплотную одна к другой увеличение гидравлического сопротивления происходит вследствие того, что проволоки соседних сеток частично перекрывают одна другую и живое сечение совмещенных отверстий сеток несколько уменьшается, а сопротивление потоку увеличивается, однако не вдвое. При установке двух и более сеток на расстоянии одна от другой (примерно на расстоянии больше 15 диаметров проволоки) сопротивление сеток удваивается, и коэффициент суммарного сопротивления последовательно установленных сеток определяется как сумма коэффициентов сопротивления отдельных сеток.

Сущность изобретения поясняется чертежами, на которых представлены результаты расчета обтекания трубных пучков для различных способов ограничения перетечек. Все расчеты выполнены программой StarCD для трубного пучка со следующими геометрическими размерами:

- наружный диаметр теплообменной трубы равен 25 мм;

- поперечный шаг между осями труб (по фронту потока теплоносителя) равен 34,6 мм;

- продольный шаг между осями труб в соседних рядах (по ходу движения теплоносителя) равен 29,5 мм;

- количество рядов теплообменных труб z=19.

При этом число Рейнольдса было выбрано типичным для трубных пучков воздухоподогревателей газотурбинных установок и равным Re=8300.

Кроме того, в расчетах были приняты одинаковыми:

- зазоры между стенкой кожуха теплообменника и трубным пучком;

- расход теплоносителя;

- теплофизические свойства среды межтрубного пространства (воздуха).

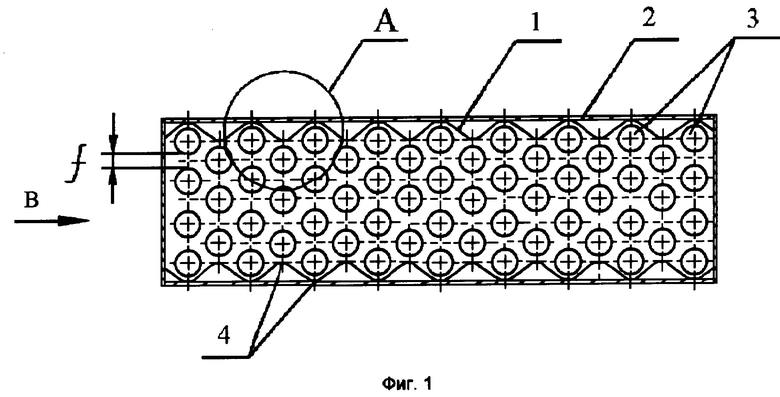

На фиг.1 представлен теплообменный аппарат с расположенными в нем сетками между трубами трубного пучка и кожухом аппарата, поперечный разрез;

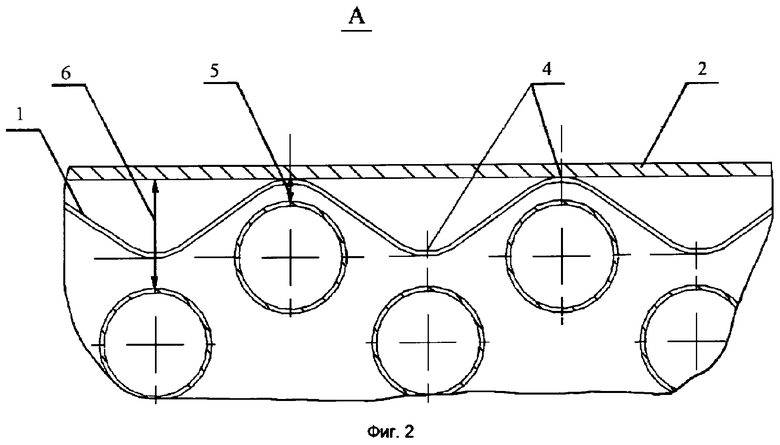

на фиг.2 - вид А на фиг.1, показано размещение сетки в зазоре, увеличено;

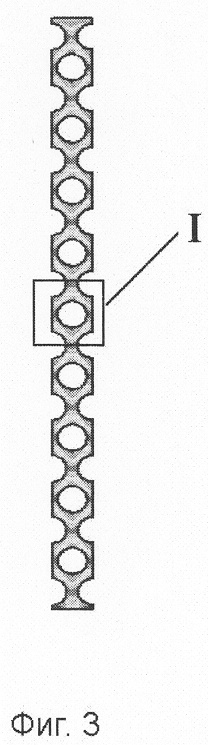

на фиг.3 показано идеальное поле скоростей теплоносителя в трубном пучке без зазоров, т.е. когда расстояние между наружной поверхностью труб трубного пучка и кожухом теплообменника равно половине расстояния между трубами по фронту потока;

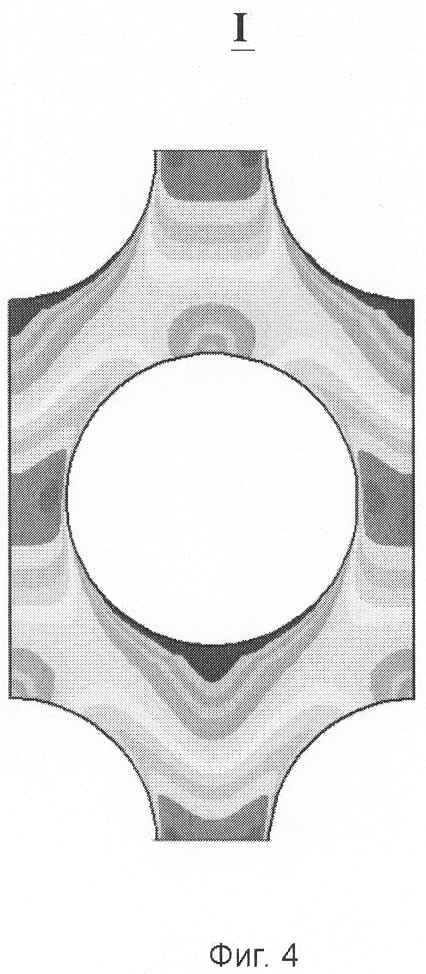

на фиг.4 - вид I на фиг. 3, представлен фрагмент, иллюстрирующий идеальное распределение скоростей в глубине данного трубного пучка;

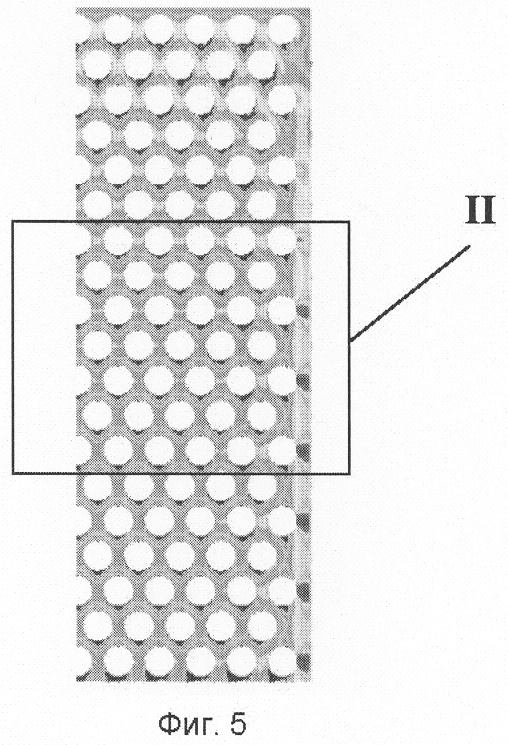

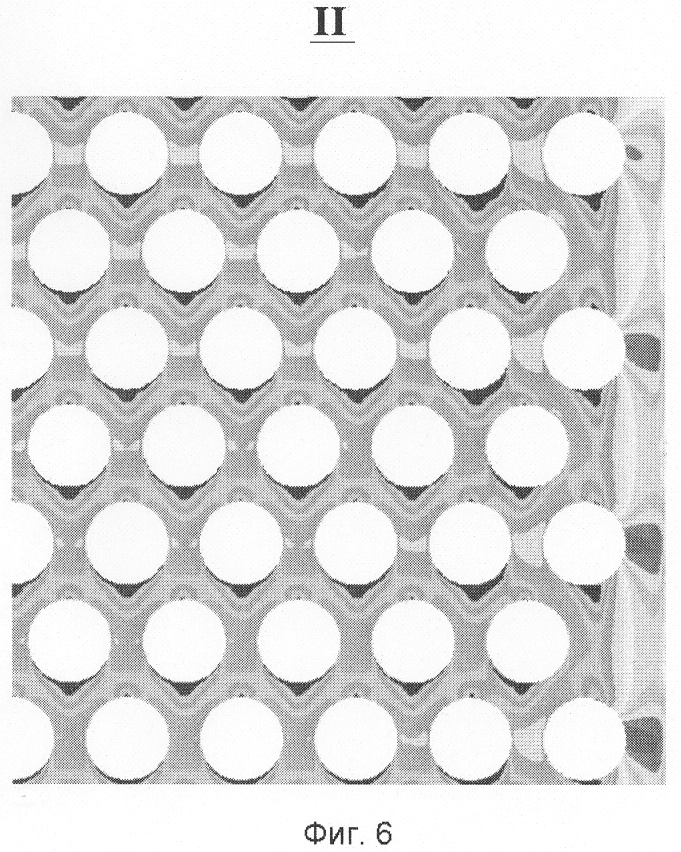

на фиг.5 показано поле скоростей теплоносителя в трубном пучке при увеличенном на 7 мм зазоре между кожухом теплообменника и трубным пучком относительно идеального;

на фиг.6 - вид II на фиг. 5, представлен фрагмент, иллюстрирующий поле скоростей теплоносителя в трубном пучке при увеличенном на 7 мм зазоре между кожухом теплообменника и трубным пучком, увеличено;

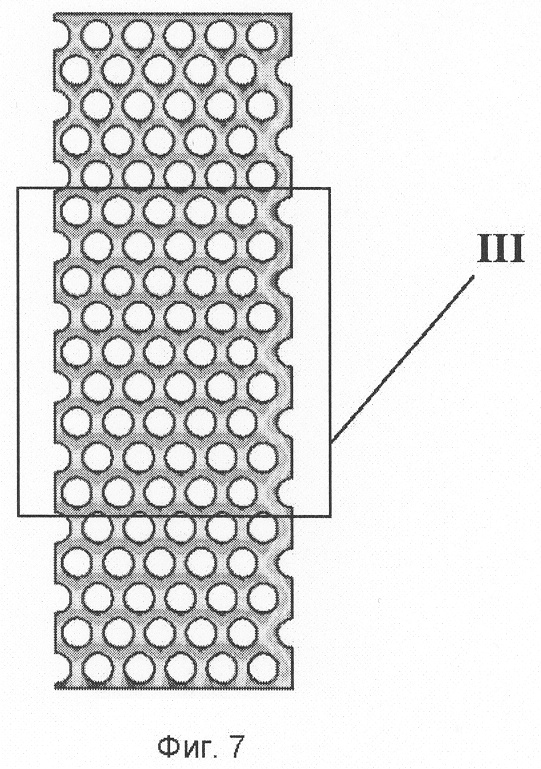

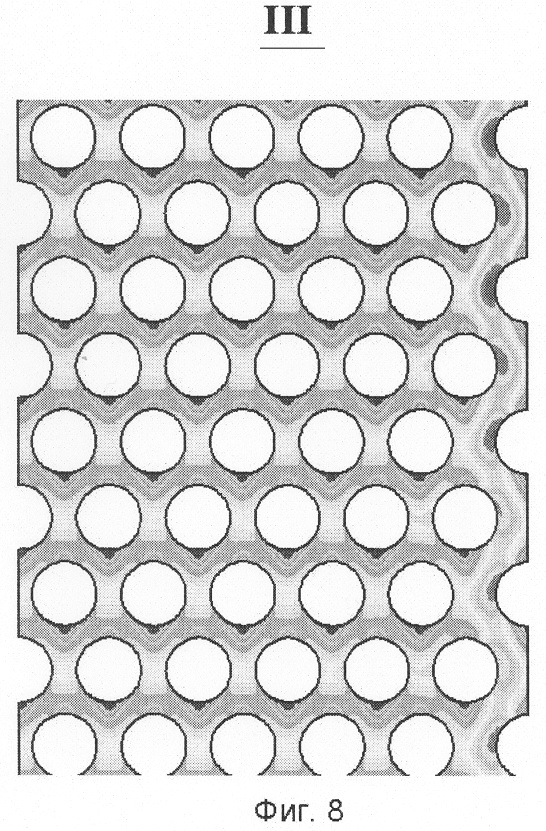

на фиг.7 показано поле скоростей теплоносителя в трубном пучке для случая, когда стенка кожуха теплообменника имеет вытеснители, имитирующие теплообменные трубы, но зазор также увеличен на 7 мм относительно идеального случая;

на фиг.8 - вид III на фиг. 7, представлен фрагмент, иллюстрирующий поле скоростей теплоносителя в трубном пучке, когда стенка кожуха теплообменника имеет вытеснители, имитирующие теплообменные трубы, но зазор также увеличен на 7 мм, увеличено;

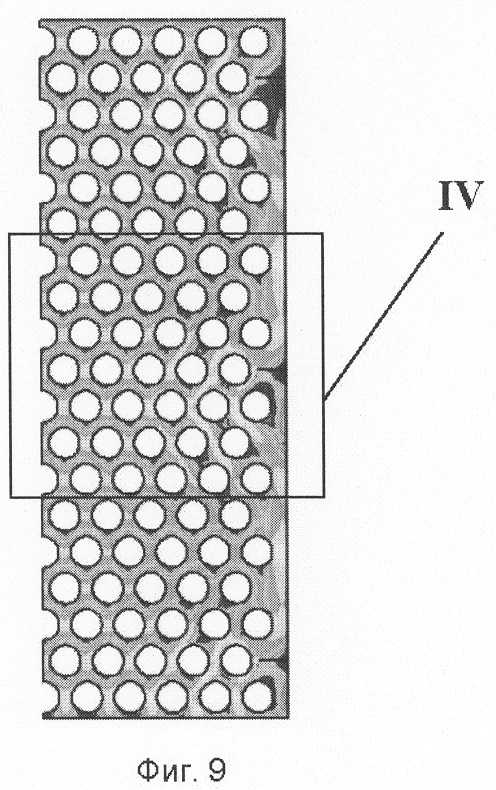

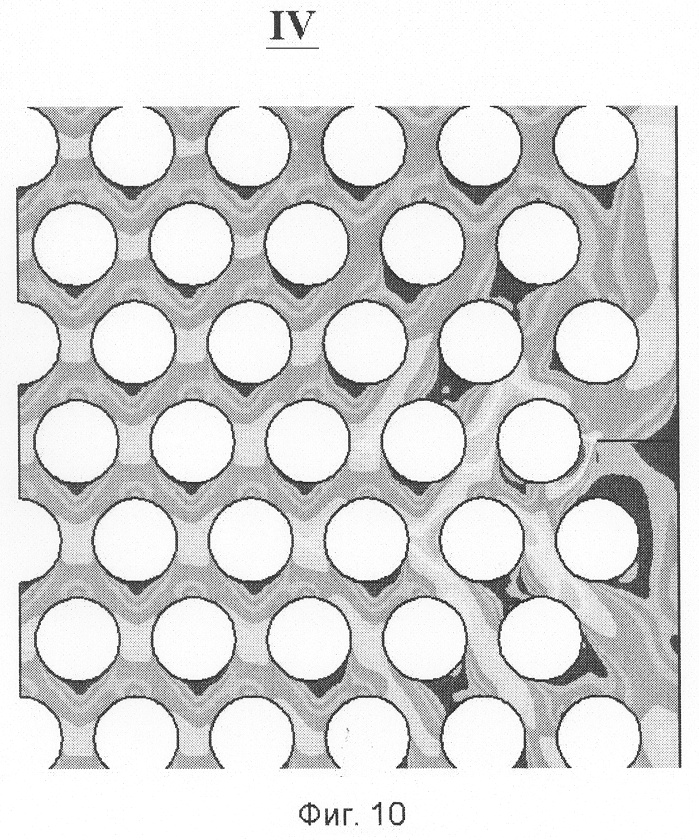

на фиг.9 показано поле скоростей при установке трех антибайпасных полос при увеличенном на 7 мм зазоре относительно идеального как наиболее часто применяющее способ уменьшения байпасных перетечек;

на фиг.10 - вид IV на фиг. 9, представлен фрагмент, иллюстрирующий поле скоростей теплоносителя в трубном пучке при установке трех антибайпасных полос при увеличенном на 7 мм зазоре относительно идеального, увеличено;

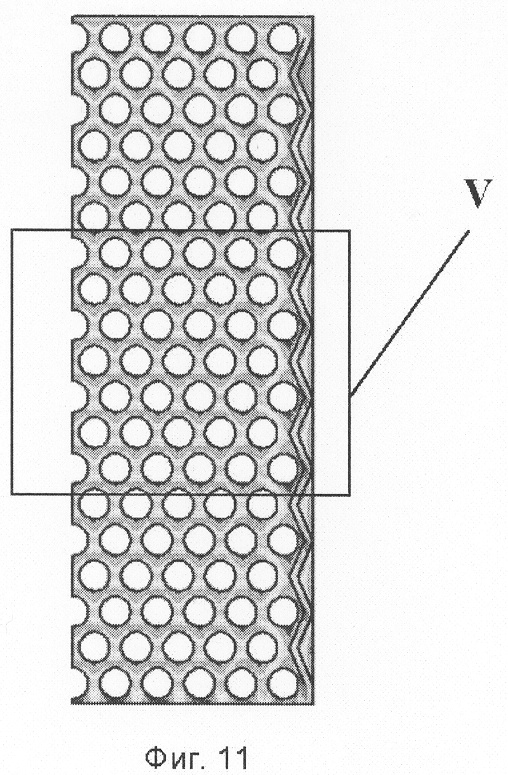

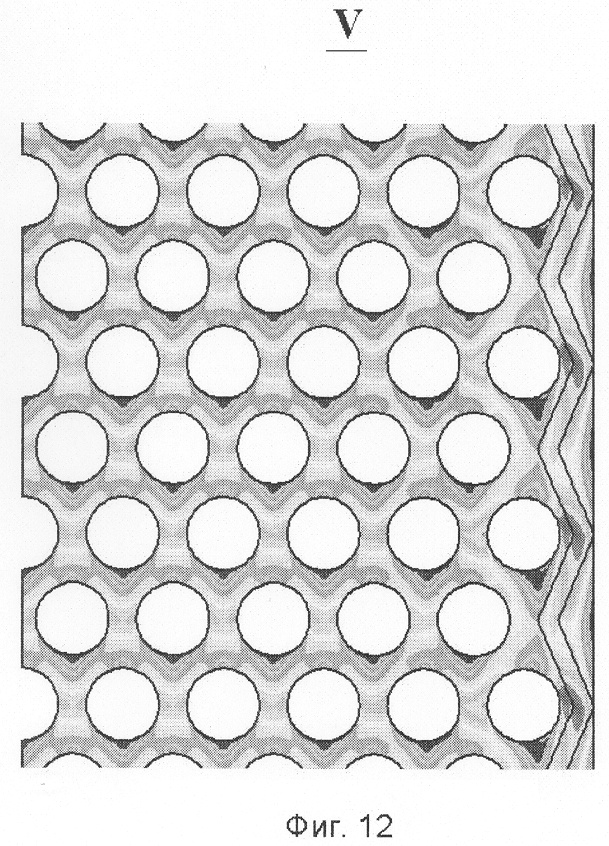

на фиг.11 показано поле скоростей теплоносителя при установлении в зазоре между трубным пучком и кожухом двух слоев сеток из двух слоев сетки с толщиной проволоки 0,5 мм и шагом расположения проволоки в сетке 3,5 мм, причем величина зазора между наружной поверхностью труб трубного пучка и вершинами гибов ближайшей к трубному пучку сетки в этом случае равна половине расстояния между трубами по фронту потока при том же зазоре в 7 мм;

на фиг.12 - вид V на фиг. 11, представлен фрагмент, иллюстрирующий поле скоростей теплоносителя при установлении в зазоре между трубным пучком и кожухом двух слоев сеток, причем величина зазора между наружной поверхностью труб трубного пучка и вершинами гибов ближайшей к трубному пучку сетки в этом случае равна половине расстояния между трубами по фронту потока при том же зазоре в 7 мм, увеличено.

Ограничитель выполнен из металлических проволочных сеток 1 (фиг.1). Профиль поверхности сеток 1 изготовлен зигзагообразной формы. Сетки 1 размещены в зазоре между кожухом 2 теплообменного аппарата и трубами 3 трубного пучка (фиг.2). При этом вершины гибов 4 сеток 1 в зазоре расположены в местах сужения зазора 5 и расширения зазора 6 таким образом, что ближайшая к трубному пучку сетка находится на расстоянии, равном половине расстояния между трубами "f" по фронту. Необходимое взаимное расположение труб 3 трубного пучка, кожуха 2 и сеток 1 обеспечивается наличием фиксирующих элементов (на чертеже не показаны).

При движении теплоносителя (по стрелке В) в трубном пучке теплообменного аппарата сетки 1 уменьшаются перетечки теплоносителя между трубами 3 трубного пучка и кожухом 2, байпасный поток направляется внутрь трубного пучка, при этом происходит равномерное омывание всех труб 3 пучка, в результате чего весь поток теплоносителя участвует в теплообмене, что приводит к повышению эффективности теплообмена.

В идеальном случае, когда зазор между крайними трубами 3 трубного пучка и кожухом 1 равен половине расстояния "f" между трубами 3 трубного пучка по фронту потока, обеспечивается равномерное одинаковое обтекание труб в любом месте пучка. Варьируя геометрическими параметрами сетки 1: толщиной проволоки и шагом ее расположения, можно добиться величины гидравлического сопротивления и условий обтекания трубного пучка, эквивалентных случаю, когда зазор между крайними трубами 3 пучка и кожухом 2 равен половине расстояния между трубами 3 трубного пучка по фронту потока.

Как показали расчеты (фиг.5-10), наибольшая неравномерность обтекания трубного пучка вблизи стенки наблюдается для случая установки антибайпасных полос (фиг.9-10). Максимальное значение скорости и, соответственно, расхода среды в пучке при этом составляет величину 10,04 м/с. Наиболее близким к идеальному обтеканию трубного пучка относится конструкция с установленными сетками (фиг.11-12). Степень неравномерности обтекания трубного пучка теплоносителем можно оценить по величине максимальной локальной скорости (расхода) в пучке. Так, для конструкции с установленными сетками максимальная скорость составляет величину 6,072 м/с (фиг.11-12), а для варианта с вытеснителями - 7,067 м/с (фиг.7-8) приведенные значения скорости относятся к сечению между трубным пучком и кожухом теплообменника. В случае идеального обтекания трубного пучка максимальное значение скорости составляет 5,497 м/с (фиг.3-4) и относится к наименьшему проходному сечению пучка.

Предлагаемый ограничитель перетечек выполнен из двух слоев сетки с толщиной проволоки 0,5 мм (сталь 12Х18Н9Т) и шагом расположения проволоки в сетке 3,2 мм и применен в конструкции двух изготовленных опытных регенеративных воздухоподогревателей РВП-2200-03 для газотурбинных агрегатов ГТК-10 ООО "ТЮМЕНТРАНСГАЗ". Теплообменная поверхность данных воздухоподогревателей представляет модульную систему с трубными пучками W-образной формы и шахматным расположением теплообменных труб. Наружный диаметр теплообменных труб 25 мм, поперечный шаг теплообменных труб равен 36,7 мм, а продольный шаг - 30 мм. Расчетная оценка потерь снижения эффективности теплообмена при использовании воздухоподогревателей без сетки составила около 20%. Расчетная величина снижения эффективности теплообмена при размещении двухслойной сетки между кожухом воздухоподогревателя и трубным пучком составила не более 5%.

Таким образом, предлагаемое техническое решение способствует повышению эффективности теплообмена за счет снижения байпасных потоков между трубным пучком и кожухом теплообменного аппарата и улучшению равномерного обтекания периферийных теплообменных труб трубного пучка.

Предлагаемый ограничитель перетечек может быть установлен в кожухе теплообменного аппарата как цилиндрической, так и прямоугольной формы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛООБМЕННИК | 2006 |

|

RU2328682C1 |

| ОГРАНИЧИТЕЛЬ ПЕРЕТЕЧЕК ТЕПЛОНОСИТЕЛЯ МЕЖДУ ТРУБАМИ И КОЖУХОМ В ТЕПЛООБМЕННОМ АППАРАТЕ | 2003 |

|

RU2253815C2 |

| ТЕПЛООБМЕННИК НА ТЕПЛОВЫХ ТРУБАХ | 2006 |

|

RU2310804C1 |

| ТЕХНОЛОГИЧЕСКИЙ НАГРЕВАТЕЛЬ | 2004 |

|

RU2265160C1 |

| ТЕПЛООБМЕННЫЙ АППАРАТ | 1999 |

|

RU2262054C2 |

| Теплообменник для гидрогенизационных установок вторичной переработки нефти | 2023 |

|

RU2828249C1 |

| ТЕПЛООБМЕННИК | 1999 |

|

RU2152574C1 |

| КОЖУХОТРУБНЫЙ ТЕПЛООБМЕННИК | 2008 |

|

RU2391613C1 |

| Вертикальный трубчатый теплообменник с псевдоожиженным слоем сферических частиц | 2020 |

|

RU2740376C1 |

| ТЕПЛООБМЕННИК ТИПА ТРУБА В ТРУБЕ | 2015 |

|

RU2578788C1 |

Изобретение предназначено для применения в устройствах для обеспечения направленного движения теплоносителя, а именно может быть использовано в энергетической промышленности в качестве ограничителя перетечек между трубами и кожухом теплообменника. Ограничитель перетечек теплоносителя между трубным пучком и кожухом теплообменника содержит уплотняющий элемент, который выполнен в виде металлических проволочных сеток зигзагообразной формы в один или несколько слоев, вершины гибов которых расположены в местах сужения и расширения зазора между трубным пучком и кожухом теплообменника, при этом величина зазора между наружной поверхностью труб трубного пучка и вершинами гибов ближайшей к трубному пучку сетки равна не более половины расстояния между трубами по фронту потока. Изобретение позволяет повысить эффективность теплообмена за счет снижения байпасных потоков или «паразитных» перетечек между трубным пучком и кожухом теплообменника и улучшить равномерность обтекания трубного пучка на периферии. 12 ил.

Ограничитель перетечек теплоносителя между трубным пучком и кожухом теплообменника, содержащий уплотняющий элемент, отличающийся тем, что уплотняющий элемент выполнен в виде металлических проволочных сеток зигзагообразной формы в один или несколько слоев, вершины гибов которых расположены в местах сужения и расширения зазора между трубным пучком и кожухом теплообменника, при этом величина зазора между наружной поверхностью труб трубного пучка и вершинами гибов ближайшей к трубному пучку сетки равна не более половины расстояния между трубами по фронту потока.

| ОГРАНИЧИТЕЛЬ ПЕРЕТЕЧЕК ТЕПЛОНОСИТЕЛЯ МЕЖДУ ТРУБАМИ И КОЖУХОМ В ТЕПЛООБМЕННОМ АППАРАТЕ | 2003 |

|

RU2253815C2 |

| Трубный пучок | 1979 |

|

SU877311A1 |

| "Ограничитель перетечек теплоноситтеля4 | 1977 |

|

SU642595A1 |

| Справочник по теплообменникам | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| - М.: Энергоатомиздат, 1987, с | |||

| ПОРШНЕВОЙ ДВИГАТЕЛЬ | 1916 |

|

SU282A1 |

Авторы

Даты

2007-02-27—Публикация

2005-08-30—Подача