Область техники, к которой относится изобретение

Изобретение относится к устройствам для проведения теплообменных процессов между двумя средами через стенку в частности к теплообменнику для обмена теплом между двумя отдельными средами, а именно в химической, нефтегазовой, пищевой отраслях промышленности. Теплообменник, состоящий, по меньшей мере из одного модуля теплообменника с соединительными элементами может быть использована в теплообменных процессах как с жидким, так и газообразным теплоносителем.

Уровень техники

В современных установках процессов вторичной переработки нефти, таких как каталитический риформинг, гидроочистка дизельных топлив и бензина, изомеризация пентан-гексановых фракций и др. широко используются теплообменные аппараты, обеспечивающие рекуперацию тепла в осуществляемой технологии. Одними из наиболее часто применяемых теплообменных аппаратов являются кожухотрубные, спиральные и пластинчатые теплообменники, в которых теплообмен осуществляется между технологическими средами, движущимися противотоком или прямотоком между параллельно расположенными трубками или пластинами, разделяющими их. Количество труб или пластин в теплообменнике может быть большим, причем каждая из пластин или трубок, разделяет нагреваемую и охлаждаемую среды.

Известен пластинчатый теплообменник, применяемый для гидрогенизационых установок вторичной переработки нефти (Заявка на изобретение РФ №98107316), выбранный автором в качестве аналога.

Теплообменник состоит из корпуса высокого давления, имеющего штуцера для входа и выхода нагреваемой и охлаждаемой сред, и установленного в корпусе пакета пластин, содержащего набор параллельных металлических теплообменных пластин, образующих два противоточных контура - для охлаждаемой и нагреваемой сред.

Недостатками известного технического решения является пониженная эффективность рекуперации тепла за счет тепловых потерь от пакета пластин, а также повышенные эксплуатационные затраты из-за потерь тепла через корпус теплообменника.

Также известен теплообменник, (см. патент RU №2152574 С1 опуб. 10.07.2000 г., кл. МПК F28D 7/02), в котором пучок теплообменных элементов, выполненных из параллельно-пространственных спиральных змеевиков с одинаковыми геометрическими характеристиками, заведенными между витками смежных змеевиков, расположены по равносторонней треугольной сетке в кожухе. Недостатком такой конструкции является невозможность обеспечить гидродинамическую устойчивость при достаточно большом количестве параллельно подключенных теплообменных элементов в области малых тепловых нагрузок.

Известен пластинчатый пучок теплообменника (см. патент RU 2252384 С2, кл. МПК F28F 3/02, F28D 9/00, опубликован 20.05.2005 в Бюл. №14), который содержит пакет теплообменника, собранный из плоскопараллельных пластин с пуклевками, сваренных попарно в короба, зафиксированные по торцам в трубных решетках с зазором друг с другом и образующие трубные и межтрубные каналы для входа и выхода горячего и холодного продуктов, двух плоскопараллельных плит с перегородками для перекрытия свободной площади поперечного сечения между плитой и корпусом теплообменника, пояса уплотнения и съемной монтажно-транспортной опоры, причем пакет теплообменника изготовлен из нескольких последовательно-соединенных модулей, каждый из которых снабжен двумя боковыми экранами, выполненными в виде пластин, расположенных вдоль пакета, крое его оконечных зон, и закрепленных на плоскопараллельных плитах, при этом в зонах соединения модулей образованы трубный и межтрубный коллекторы.

Прототипом выбран пластинчатый теплообменник для гидрогенизационных установок вторичной переработки нефти (см. патент RU 2683007 C1, кл. МПК F28D 9/00 (2006.01), F28F 13/18 (2006.01), опубликован: 25.03.2019 в Бюл. №9) имеет вертикальный цилиндрический стальной корпус, включающий цилиндрическую обечайку, верхнее и нижнее днища со штуцерами входа и выхода компонентов переработки, установленный в корпусе пакет пластин, содержащий набор вертикально установленных металлических теплообменных пластин, образующих два противоточных теплообменных контура и рукава, соединяющие штуцера корпуса с теплообменными контурами, при этом пакет пластин и рукава имеют внешнюю тепловую изоляцию, а цилиндрическая обечайка корпуса, верхнее днище и установленные на нем штуцера имеют внутреннюю тепловую изоляцию.

Недостатком прототипа является сложность технологии изготовления длинного пучка из-за необходимости поставки листов большой длины и сложного дорогостоящего технологического оборудования для выполнения технологических подштамповок и сварки листов теплообменника. Кроме того конструктивно и технологически сложно сварить короба с плоскопараллелными пластинами с трубными решетками. Поскольку пакет теплообменника изготовлен из нескольких последовательно, соединенных модулей, то из-за большой длины теплообменника усложняется его транспортировка к месту назначения и монтаж непосредственно в самом корпусе теплообменника с необходимостью монтажа внутренних промежуточных опор внутри корпуса.

Недостатком является необходимость установки креплений пакета пластин теплообменника внутри цилиндрического наружного корпуса. Весь теплообменник опирается на локально-расположенные опоры, места крепления которых, являются центрами деформаций прилегающих частей пластин теплообменника.

Недостатком вышеуказанных конструкций является то, что при существенной разнице горячей греющей среды и холодной нагреваемой среды, например в 200 град, возникают напряжения в углах сваренных пластин вследствии тепловых деформаций, что приводит к растрескиванию сварных соединений и нарушению герметизации контуров. По длине пластин теплообменника неравномерно распределяется передаваемая тепловая мощность, что так же приводит к температурным деформациям пластин и мест сварки.

Недостатком является низкая плотность заполнения теплообменной поверхностью объема наружного корпуса теплообменника. Сам пакет с модулями теплообменных пластин имеет прямоугольную форму, а наружный прочный корпус круглой формы.

Недостатком является слабая турбулизация теплоносителя по внутреннему пространству между пластинами теплообменника.

Недостатком также является то, что в пространстве между пакетом модулей теплообменника и наружным корпусом теплообменника всегда высокое давление для обеспечения конструктивной целостности короба с пластинами теплообменника, во внутренней полости которого, между пластинами, более низкое давление. Это вызывает необходимость выполнять стенку наружного корпуса более толстой, а сам теплообменник становится более тяжелым, что требует обеспечивать соответствующую прочность фундамента.

Сущность изобретения

Задачей изобретения является:

- увеличение эффективности теплообменника за счет повышения плотности заполнения теплообменной поверхностью корпуса круглой формы теплообменного аппарата с увеличением коэффициента заполнения объема, турбулизации потока среды межтрубного пространства при ее движении внутри корпуса, теплоизолирования корпуса теплообменника;

- упрощение изготовления корпуса, повышение прочности конструкции теплообменника, надежности, уменьшения металлоемкости теплообменника, облегчение сборки теплообменника;

- удешевление изготовления теплообменника с пространственно-спиральными змеевиками;

- повышение надежности;

- повышение ремонтопригодности;

- снижение эксплуатационных затрат.

Техническим результатом является расширение диапазона производительности теплообменника при применении в технологических процессах с возможностью использования различных сред и компонентов переработки, с изменением параметров и теплофизических свойств компонентов сред в широком диапазоне.

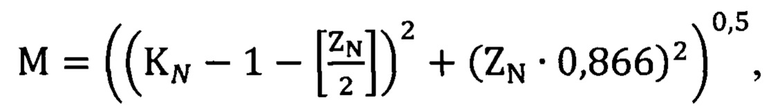

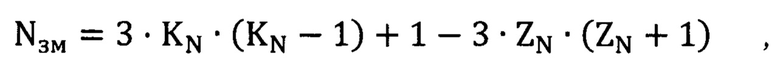

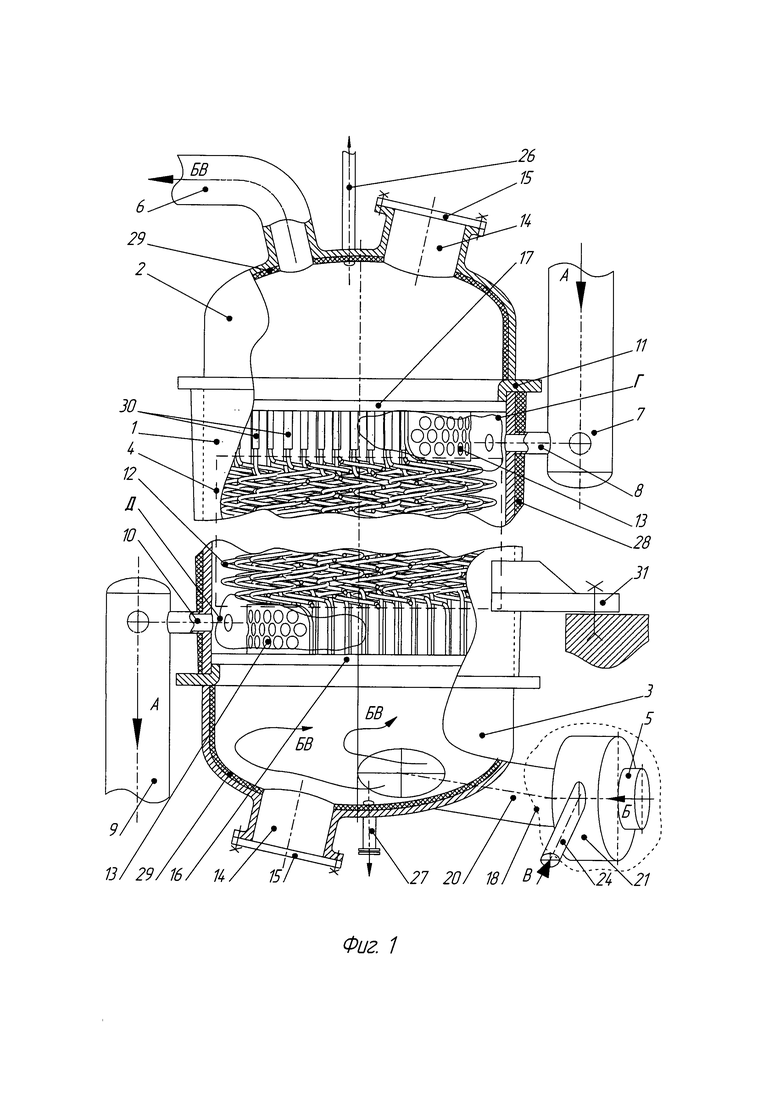

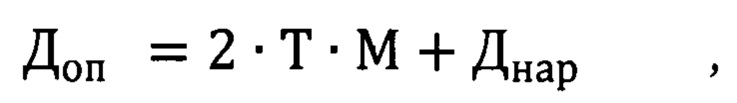

Технический результат достигается тем, что теплообменник для гидрогенизационных установок вторичной переработки нефти, имеет вертикальный цилиндрический стальной корпус, верхнее и нижнее днища со штуцерами входа и выхода компонентов переработки, вместо пакета пластин теплообменника, установлен теплообменный модуль из пучка параллельных пространственно-спиральных змеевиков (змеевик) малого радиуса гиба с одинаковым диаметром и углом навивки, витки которых заведены между витками смежных змеевиков до соприкосновения и расположены по треугольной сетке, с шагом между витками в змеевике в зависимости от расстояния между осями смежных змеевиков, диаметра витков, наружного диаметра труб змеевиков, описанный диаметр пучка рассчитан по формуле

где Доп - описанный диаметр пучка параллельных пространственно-спиральных змеевиков;

Днар - наружный диаметр пучка змеевиков теплообменного модуля по крайним точкам наружных витков пространственно-спиральных змеевиков,

Т - расстояние между осями соседних пространственно-спиральных змеевиков;

М - коэффициент заполнения теплообменного модуля теплообменника, определяемый по формуле

где КN - номер внешнего ряда пространственно-спиральных змеевиков шестиугольного модуля;

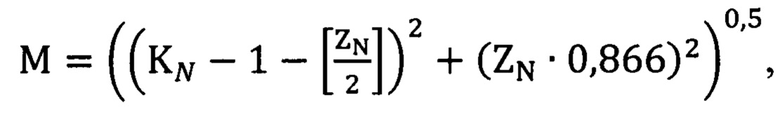

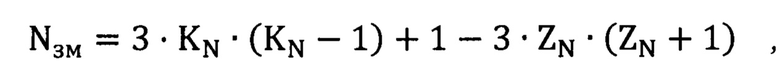

ZN - номер ряда удаленных пространственно-спиральных змеевиков, а количество пространственно-спиральных змеевиков малого радиуса гиба с одинаковым диаметром и углом навивки в пучке теплообменного модуля определяется по формуле

где КN - номер внешнего ряда змеевиков шестиугольного модуля.

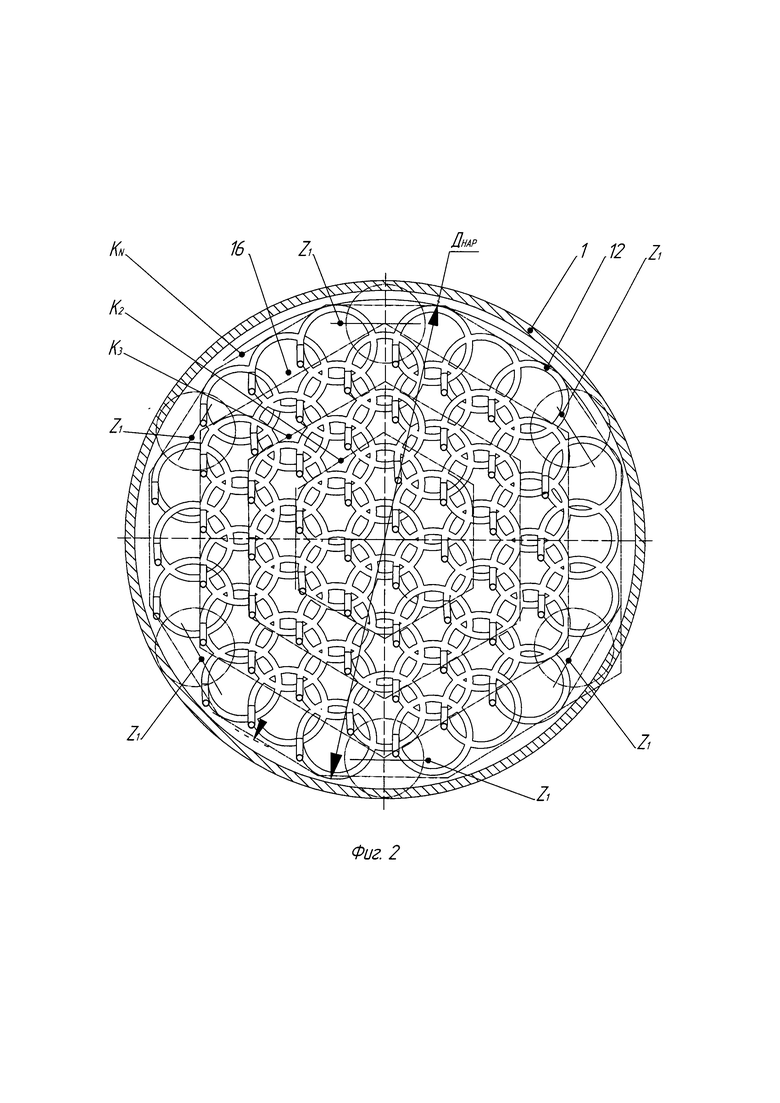

При формировании теплообменного модуля с пространственно-спиральными змеевиками в центре модуля располагается центральный змеевик и этот змеевик имеет номер ряда КN равный 1. (см. рисунок на фиг. 2). Вокруг него располагаются еще 6 змеевиков по треугольной сетке, на расстоянии Т от оси центрального змеевика. Этот шестигранный модуль является вторым рядом и имеет номер слоя - К2. Вокруг этого ряда располагается еще ряд змеевиков, расположенных по треугольной сетке на расстоянии Т от змеевиков ряда К2. Этот шестигранный модуль является третьим рядом и имеет номер ряда - К3. Внешний ряд змеевиков в теплообменном модуле имеет номер - KN. Наружный диаметр по крайним точкам наружных витков внешнего ряда KN и является диаметром Днар.

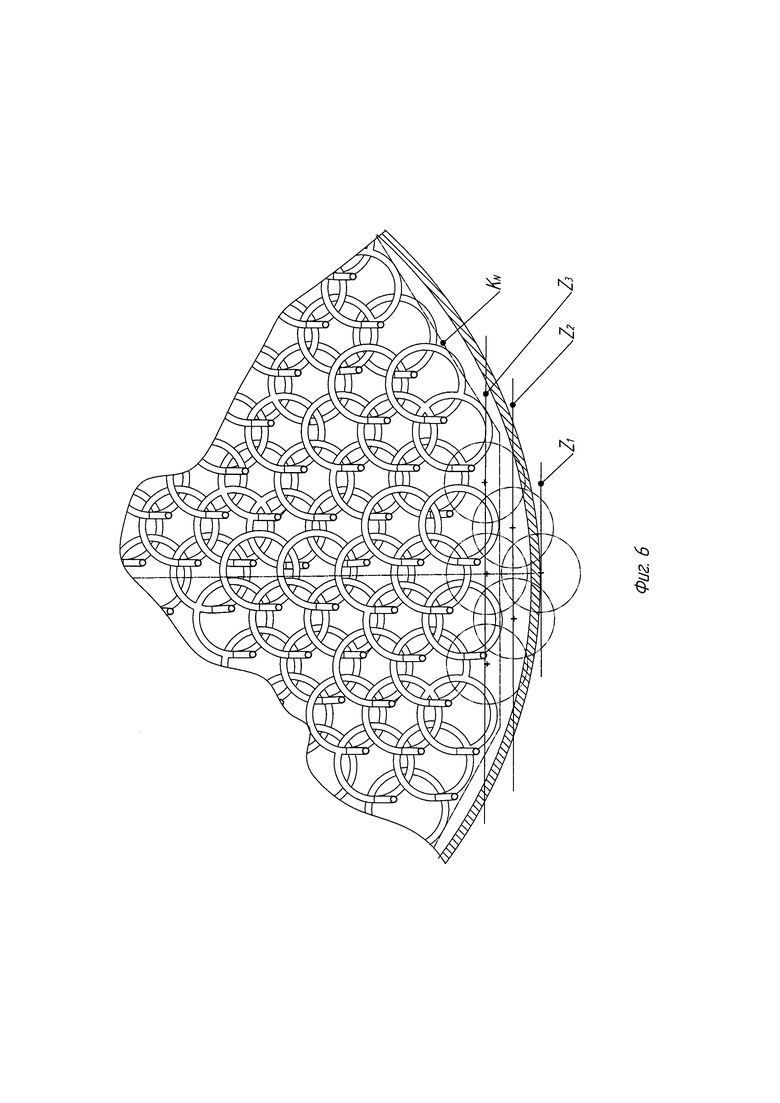

Для того, что бы сформировать описанный диаметр пучка параллельных пространственно-спиральных змеевиков Доп, необходимо сформировать многогранник во внешних слоях KN теплообменного модуля, а для этого необходимо удалить несколько рядов змеевиков на углах шестиугольника. Количество удаленных рядов змеевиков от 1 до N. Сами удаленные змеевики обозначаются от Z1 до ZN. На рисунке, изображенном на фиг. 2, в теплообменном модуле отсутствует один удаленный ряд змеевиков - Z1. На рисунке, изображенном на фиг. 6, отсутствует 3 ряда удаленных змеевиков от Z1 до Z3.

Змеевики удаляются для формирования из шестигранного модуля 12-гранного модуля, из 12-гранного модуля формируется 24-гранный модуль.

Ряды удаленных змеевиков ZN как бы «срезают» углы N-гранного модуля, имеющего КN - количество внешних рядов змеевиков шестиугольного модуля и увеличивают количество граней теплообменного модуля, вокруг которого можно описать окружность с диаметром Днар.

Исходя из этого по выше приведенной формуле рассчитывается количество пространственно-спиральных змеевиков малого радиуса гиба - Nзм в пучке теплообменного модуля теплообменника.

Технический результат от использования изобретения заключается в получение геометрии модуля теплообменника, при которой высокая надежность конструкции сочетается с максимальной эффективностью теплообмена, за счет увеличения коэффициента заполнения корпуса теплообменного аппарата, более плотного заполнения теплообменной поверхностью внешнего цилиндрического корпуса теплообменника для различных параметров и теплофизических свойств теплоносителей с увеличением коэффициента заполнения объема.

Более компактный теплообменный модуль позволяет упростить конструкцию теплообменника, уменьшить металлоемкости наружного корпуса теплообменника, снизить стоимость теплообменника за счет более простой технологии изготовления и сокращения времени сборки. В конструкции отсутствуют пустоты, свойственные конструкциям с пластинчатыми теплообменниками, вставленными в цилиндрический корпус.

Возможность проводить освидетельствование змеевиков повышает надежность и ремонтопригодность теплообменника.

При этом трубные доски делят теплообменник на зоны высокого и низкого давления, концы змеевиков зафиксированы, например, сваркой, в трубных досках с одинаковым межосевым расстоянием и образуют трубные и межтрубные каналы для входа и выхода горячего и холодного компонента переработки, компонент переработки с большим давлением движется внутри пространственно-спиральных змеевиков, компонент с низким давлением поступает в цилиндрический корпус теплообменника через тангенциально расположенные штуцера в верхней части теплообменника под верхней трубной доской, а удаляется через штуцера в нижней части перед нижней трубной доской.

Концы змеевиков отогнуты по касательной к среднему диаметру витка расположены параллельно в одном направлении, при этом расстояние от центральной оси навивки змеевика до оси трубки прямого участка составляет не менее 0,7 от половины среднего диаметр змеевика.

В зоне прямого участка напротив штуцеров входа и удаления компонента с низким давлением, прямые участки змеевиков образуют объем для распределения компонента переработки, подаваемого и удаляемого напротив штуцеров входа и выхода, трубные доски жестко закреплены сваркой на торцах цилиндрического наружного корпуса теплообменника.

Патрубок входа разделяется на 3 распределительных штуцера входа, которые имеют меньший диаметр и равномерно подают компонент с низким давлением в межтрубное пространство внутри корпуса теплообменника. Аналогично и для штуцеров удаления. Через 3 штуцера удаления компонент с низким давлением равномерно, с низкой скоростью удаляется из теплообменника.

Меньший диаметр распределительных штуцеров позволяет приблизить место ввода компонента к трубной доске, уменьшить длину отогнутого прямого участка змеевиков перед входом в трубную доску, увеличить коэффициент заполнения корпуса теплообменника, снизить его общую длину и уменьшить металлоемкость.

Верхнее и нижнее днища, приваренные на торцах цилиндрического наружного корпуса, содержат дренажные и сливные патрубки, магистрали входа и выхода компонента переработки с высоким давлением и горловины для осмотра и ремонта с герметично закрываемыми крышками.

Верхнее днище содержит магистраль выхода компонента переработки высокого давления, дренажный патрубок, горловину для осмотра и ремонта, а нижнее днище содержит сливной патрубок, магистраль входа компонента переработки с высоким давлением и горловину для осмотра и ремонта.

Для распределения подаваемого и удаляемого компонента переработки низкого давления в объеме для распределения компонента переработки низкого давления в зоне прямых участков пространственно-спиральных змеевиков напротив штуцеров входа и выхода подаваемого и удаляемого компонента низкого давления установлен перфорированный экран, приваренный к трубным доскам с круглыми отверстиями перфорации, равными диаметру труб пространственно-спиральных змеевиков и расположенными в шахматном порядке на расстоянии не более 2 диаметров труб пространственно-спиральных змеевиков в пучке теплового модуля, при этом ширина перфорированного экрана равна длине труб в зоне прямого участка, а длина развертки перфорированного экрана составляет не менее 1/3 Доп (описанный диаметр пучка параллельных пространственно-спиральных змеевиков).

Верхнее и нижнее днище имеют горловины для проведения технического осмотра и освидетельствования каждого пространственно-спирального змеевика в пучке теплообменного модуля теплообменника, например, созданием давления воздуха, со съемными крышками, которые выдерживают рабочее давление в теплообменнике.

Для проведения осмотра снимаются герметичные крышки и персонал через горловину попадает в верхнее и нижнее днище. Возможность проводить осмотр трубных досок позволяет проводить оценку герметичности каждого змеевика, а при необходимости имеется возможность заглушить змеевик и восстановить работоспособность теплообменника. Наличие горловин для технического осмотра повышает ремонтопригодность и повышает надежность работы теплообменника.

Теплообменник с пространственно-спиральными змеевиками имеет более длительный срок эксплуатации, который может быть продлен при проведении регулярного освидетельствования каждого змеевика в теплообменнике.

Компонент переработки высокого давления в виде газожидкостной смеси жидкого сырья и газа регенерации поступает в нижнее днище теплообменника, через сопловой эжектор, расположенный на магистрали подачи, состоящий из цилиндрической увлажнительной камеры, состыкованной с магистралью подачи, в которой осуществляется смешивание газа регенерации, подаваемого из магистрали подачи, и жидкого сырья для образования однородной газожидкостной смеси, посредством подачи жидкого сырья в увлажнительную камеру через тангенциальные патрубки на корпусе увлажнительной камеры, в которой движется газ по перфорированному фигурному трубопроводу с профилированными эжекционными отверстиями с выходом в центр фигурного трубопровода по направлению подачи потока газа.

Цилиндрическая увлажнительная камера выполнена из наружной цилиндрической обечайки и соосного внутреннего перфорированного фигурного трубопровода, с фигурными конусными перегородками на концах цилиндрической части из перфорированного листа с профилированными эжекционными отверстиями, в форме шалаша или полусферы с выходом в центр фигурного трубопровода по направлению подачи потока газа, при этом газ регенерации подается с торца камеры, а жидкое сырье поступает из двух тангенциальных патрубков, расположенных в плоскости перпендикулярной оси увлажнительной камеры в средней части цилиндрической обечайки, для закрутки и перемешивания потока подаваемого жидкого сырья, при этом направленность фигурных эжекционных отверстий позволяет создавать местные зоны разряжений для распыления жидкого сырья в газе регенерации для его увлажнения и образования газожидкостной смеси.

Вход в нижнее днище компонента с высоким давлением выполнен под углом к оси и соосно к диаметру для закрутки и перемешивания потока в объеме нижнего днища.

Цилиндрический корпус теплообменника имеет внешнюю тепловую изоляцию, при этом цилиндрическая теплоизоляционная обечайка корпуса имеет различное термическое сопротивление по высоте и увеличивается в направлении снизу вверх, входные и выходные прямые участки пространственно-спиральных змеевиков могут быть защищены изоляционными экранами, а верхнее и нижнее днища имеют внутреннюю тепловую изоляцию в виде отдельных экранов с напыленной керамической теплоизоляцией.

Для повышения плотности заполнения теплообменной поверхностью наружного цилиндрического корпуса в предлагаемом техническом решении, теплообменная поверхность выполнена из отдельных пространственно-спиральных змеевиков малого радиуса гиба с одинаковыми геометрическими характеристиками, оси которых параллельны, собранных в пучок теплообменного модуля, содержащий пространственно-спиральные змеевики, витки которых заведены между витками смежных змеевиков до соприкосновения и расположены по равносторонней треугольной сетке, с шагом между витками в змеевике в зависимости от расстояния между осями смежных змеевиков, диаметра витков, наружного диаметра труб змеевиков.

Змеевики заполняют все сечение теплообменного модуля, вставленного во внутрь наружного цилиндрического корпуса. Выполнение труб змеевиков с малым радиусом гиба и небольшим шагом, позволяет собрать из них плотный пучок, что повышает компактность пучка в теплообменном модуле, способствует росту коэффициента теплоотдачи.

Использование для сборки теплообменного модуля пучка трубок, которые независимо друг от друга имеют вдоль своей длины изгибы более, чем в двух плоскостях, позволяет избежать образований регулярных структур в потоке движущейся жидкости межтрубной полости, что увеличивает эффект турбулизации в объеме теплообменного модуля и эффективности теплообменника.

Высокий коэффициент теплоотдачи во всем объеме теплообменного модуля с пространственно-спиральными змеевиками позволяет расширить диапазон производительности теплообменника и обеспечить высокую эффективность при малых перепадах температур компонентов переработки низкого давления и высокого давления.

Этому способствует и отсутствие внутри цилиндрического корпуса теплообменника объемов объединяющих вход и выход компонентов переработки. При помещении теплообменного модуля в цилиндрический корпус теплообменника, между ним и корпусом не образуются байпасные полости, т.к. в каждом поперечном сечении корпуса имеются близко расположенные друг к другу трубки змеевиков, находящиеся в непосредственном контакте с корпусом.

Повышение прочности конструкции теплообменника, надежности и уменьшение металлоемкости конструкции обеспечивается изготовлением цилиндрического корпуса теплообменника из двух половин, сваренных между собой, с приваренными на торцах трубными досками. Внутри цилиндрического корпуса образуется герметичный объем с теплообменным модулем из пространственно-спиральных змеевиков.

Цилиндрический корпус теплообменника удерживает пучок трубок теплообменного модуля от перемещений в радиальном направлении, что обеспечивает повышение надежности теплообменника.

Например, пространственно-спиральные змеевики могут быть изготовлены из высоколегированной стали, поскольку работают при высоких перепадах температур с возникновением механических деформаций и напряжений, коллектора и трубные доски в которых закреплены оконечности змеевиков, могут быть изготовлены из менее легированной стали с возможностью обеспечения сварки со змеевиками. Пространственно-спиральные змеевики могут быть изготовлены из алюминиевых сплавов или из цветных металлов, а трубные доски из стали и оконечности змеевиков в трубных досках закрепляются вальцовкой.

Входные и выходные прямые участки пространственно-спиральных змеевиков могут быть защищены изоляционными стальными трубками. Установка защитных теплоизоляционных экранов в днищах теплообменника снижает тепловые потоки в районе трубных досок и обеспечивает снижение амплитуды пульсаций температуры корпуса теплообменника в прямых отогнутых участках змеевиков, уменьшает вероятность появления вибрации трубок, что как следствие, способствует снижению термоциклирования теплообменных элементов и повышает их долговечность.

Изготовление теплообменного модуля теплообменника из одинаковых пространственно-спиральных змеевиков, которые по торцам теплообменника ввариваются в одинаковые трубные доски, отсутствие внутренних элементов крепления змеевиков, которые удерживаются благодаря контакту витков каждого змеевика с 6 змеевиками, позволяет удешевить процесс изготовления теплообменника и снизить металлоемкость.

Теплообменники с пространственно-спиральными змеевиками характеризуются способностью к самокомпенсации, достаточной для восприятия деформаций от температурных напряжений.

Процесс изготовления элементов теплообменника не требует высокоточного технологического оборудования, а процесс сборки облегчается простой конструкцией. Наличие горловин для осмотра повышает надежность, ремонтопригодность и увеличивает срок службы теплообменника при регулярном освидетельствовании змеевиков теплообменника.

Использование заявляемого технического решения позволяет упростить изготовление корпуса аппарата и повысить турбулизацию потока среды межтрубного пространства, что способствует росту тепловой эффективности теплообменного модуля теплообменника, снижению эксплуатационных затрат при применении теплообменника в технологических процессах с возможностью технологического использования различных компонентов переработки, с изменением параметров и теплофизических свойств компонентов, в широком диапазоне.

Описание чертежей

Предлагаемое техническое решение поясняется следующими графическими материалами на чертежах фиг. 1-8.

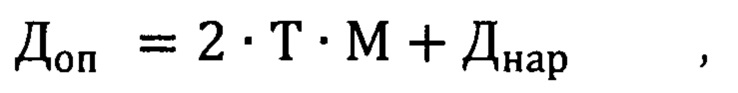

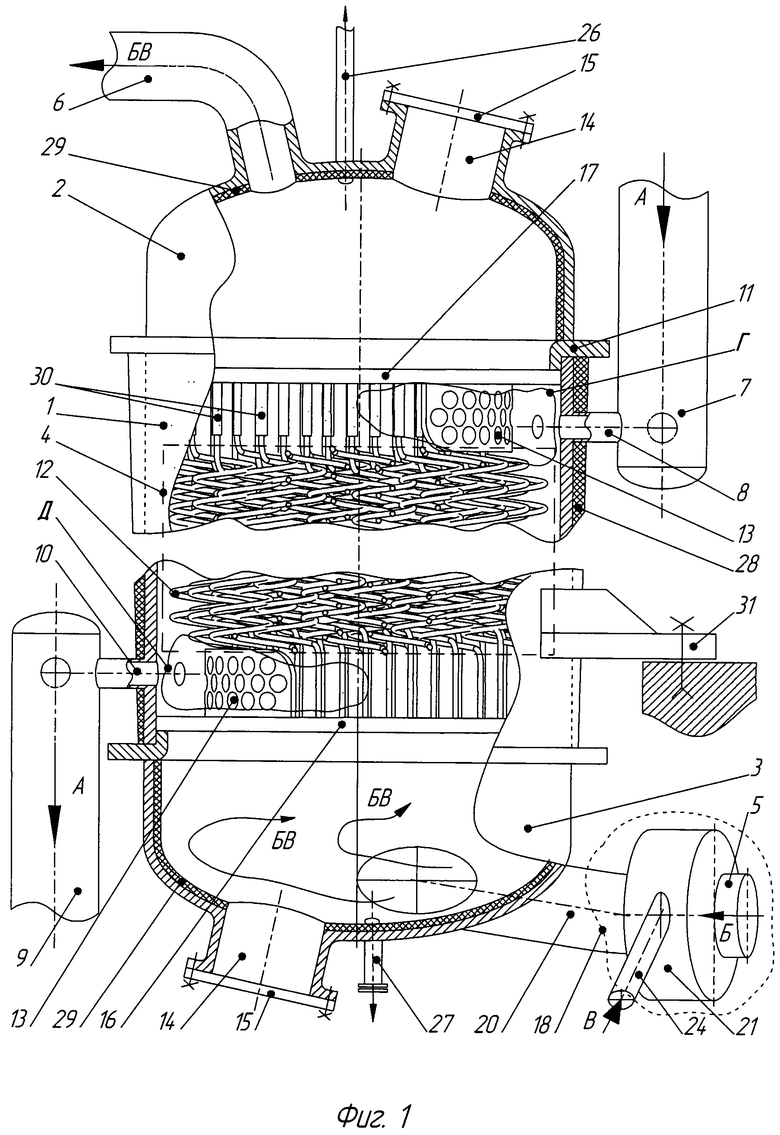

Фигура 1. Общий вид теплообменника для гидрогенизационных установок вторичной переработки нефти.

Фигура 2. Горизонтальное сечение модуля с пространственно-спиральными змеевиками.

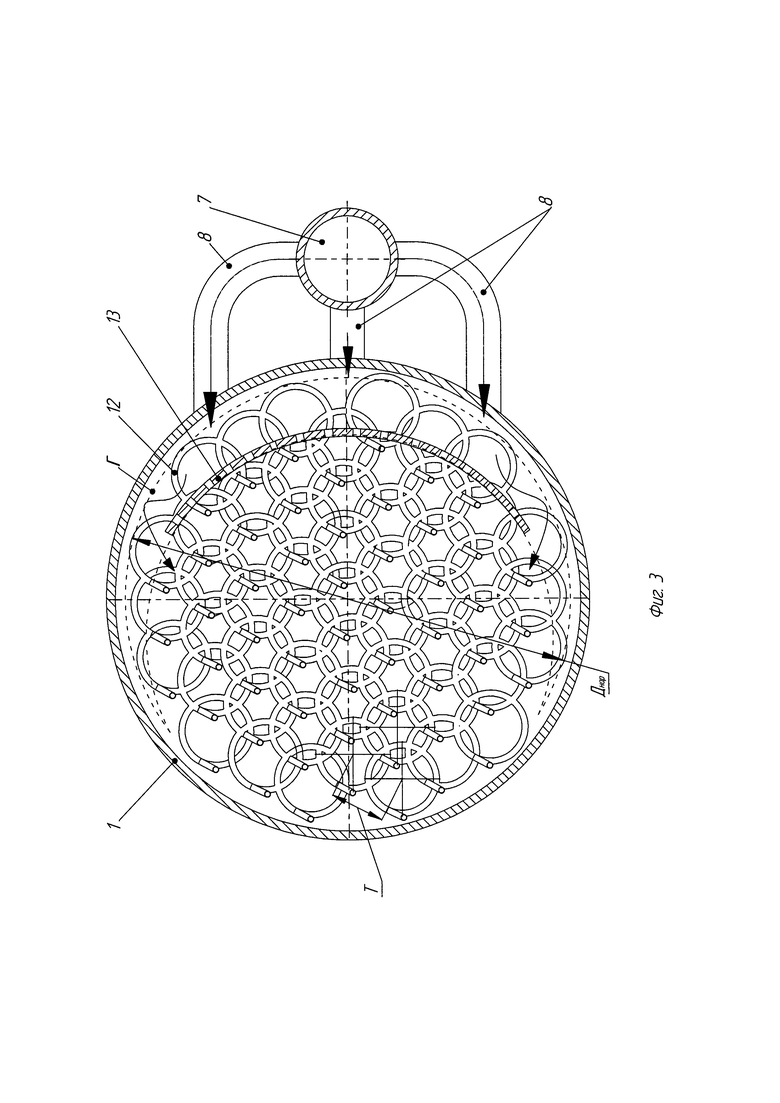

Фигура 3. Сечение цилиндрической обечайки корпуса с теплообменным модулем в районе входа охлаждаемой среды.

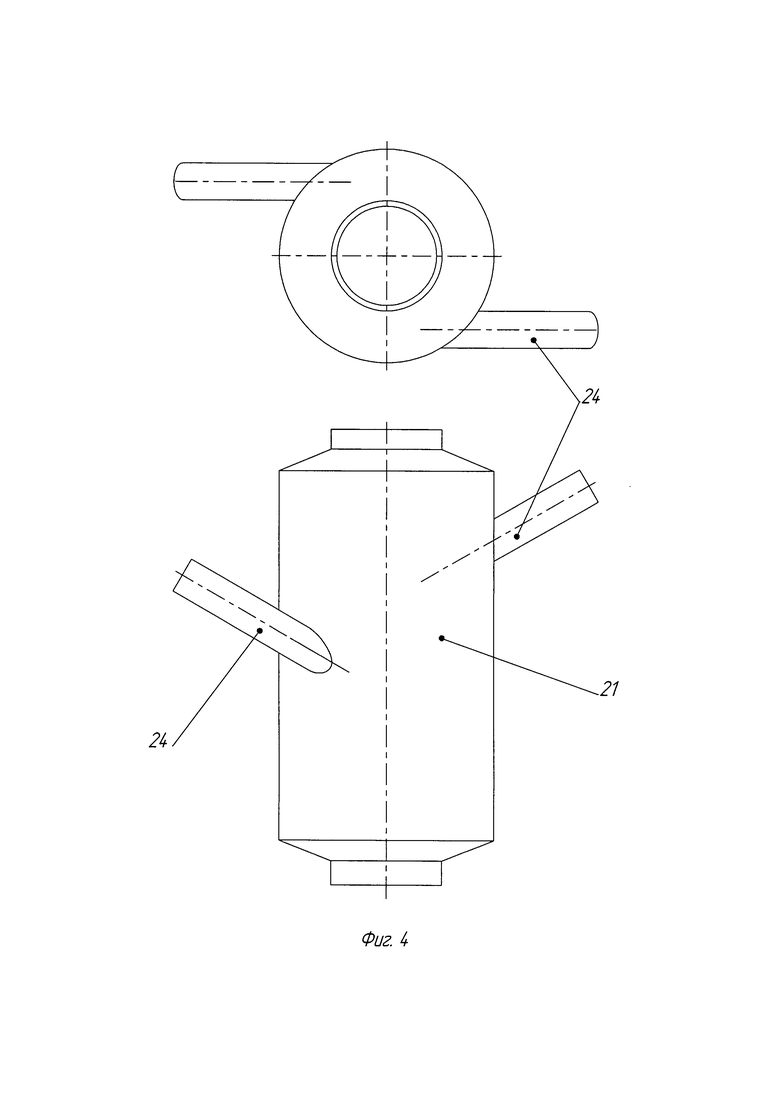

Фигура 4. Внешний вид соплового эжектора.

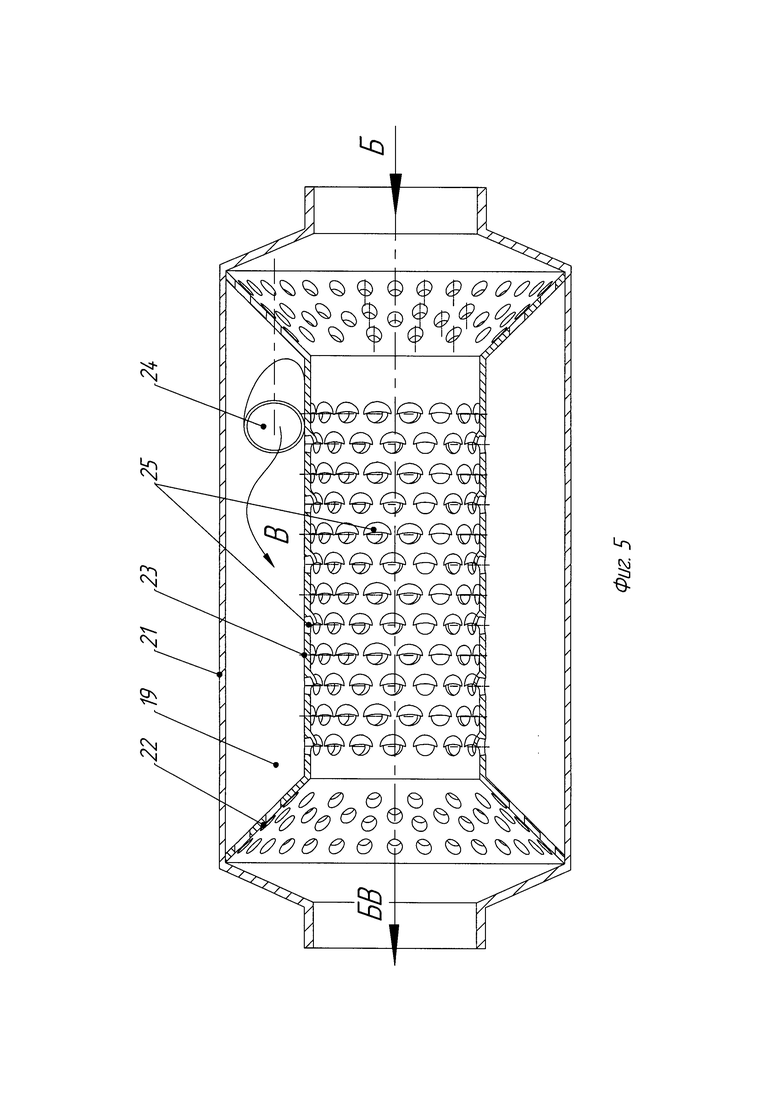

Фигура 5. Сечение соплового эжектора с увлажнительной камерой.

Фигура 6. Горизонтальное сечение модуля с пространственно-спиральными змеевиками большого диаметра.

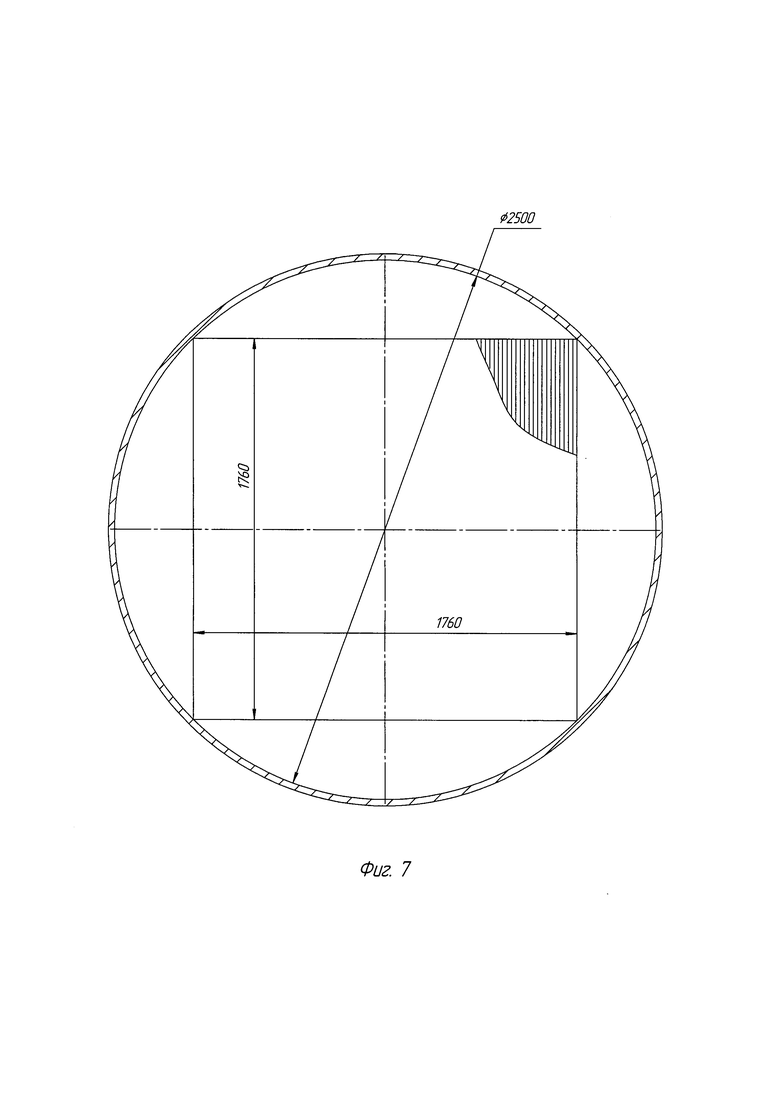

Фигура 7. Горизонтальное сечение теплообменника с пластинчатым теплообменником прямоугольного сечения.

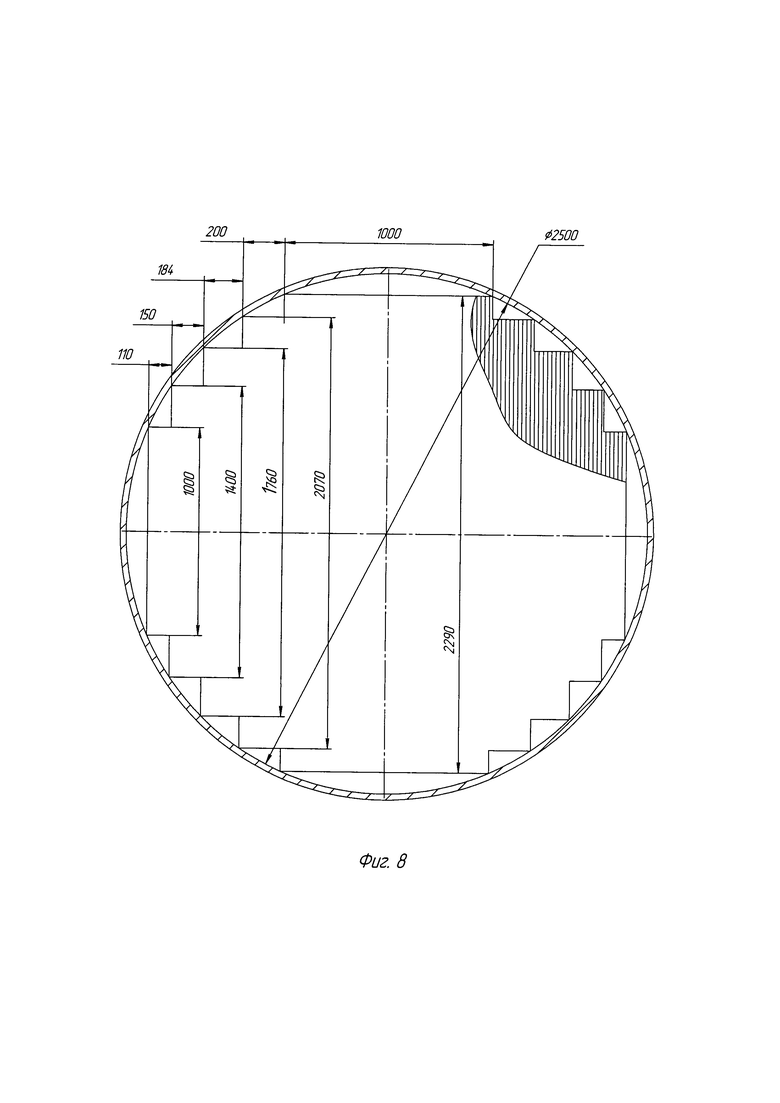

Фигура 8. Горизонтальное сечение теплообменника с пластинчатым теплообменником переменного сечения для увеличения коэффициента заполнения.

Обозначения на фигурах:

1 - цилиндрический корпус;

2 - верхнее днище;

3 - нижнее днище;

4 - теплообменный модуль;

5 - магистраль подачи;

6 - магистраль отвода:

7 - патрубок входа;

8 - штуцер входа;

9 - патрубок выхода;

10 - штуцер выхода;

11 - фланец;

12 - пространственно-спиральный змеевик (змеевик);

13 - перфорированный экран;

14 - горловина смотрового люка;

15 - крышка;

16 - нижняя трубная доска;

17 - верхняя трубная доска;

18 - сопловой эжектор;

19 - увлажнительная камера;

20 - тангенциальный патрубок;

21 - обечайка;

22 - конусная перегородка;

23 - перфорированный трубопровод;

24 - тангенциальный патрубок;

25 - профилированные эжекционные отверстия;

26 - дренаж;

27 - слив;

28 - внешняя теплоизоляционная обечайка;

29 - внутренняя тепловая изоляция;

30 - изолирующая трубка;

31 - опорные кронштейны;

А - охлаждаемая среда;

Б - нагреваемая среда;

В - жидкая среда;

БВ - газожидкостная среда;

Г - объем;

Д - объем;

Днар - наружный диаметр по крайним точкам наружных витков;

Т - расстояние между осями соседних змеевиков;

К1…К3 - номер внешних рядов змеевиков шестигранного модуля;

КN - номер внешних рядов змеевиков шестигранного модуля;

Z1, Z2, Z3 - номер ряда удаленных змеевиков;

ZN - номер ряда удаленных змеевиков теплообменном модуле.

Осуществление изобретения

Предлагаемый теплообменник для гидрогенизационных установок вторичной переработки нефти по предлагаемому техническому решению представляет собой вертикальную цилиндрическую конструкцию, состоящую из: цилиндрического корпуса 1, верхнего 2 и нижнего 3 днища.

Днища 2 и 3 соединены с цилиндрическим корпусом 1 неразъемным (сварным) соединением.

Внутри цилиндрического корпуса 1, вертикально установлен теплообменный модуль 4, собранный из параллельных пространственно-спиральных змеевиков 12.

Конструкция цилиндрического корпуса 1, с днищами 2 и 3 выполнена с условием обеспечения внутри теплообменного модуля 4, верхнего 2 и нижнего днища 3, высокого давления, например, 30 атм. В некоторых технологических процессах давление составляет 120 атм.

На цилиндрическом корпусе 1 около верхнего торца и нижнего торца, располагаются патрубок входа 7 со штуцерами входа 8 охлаждаемой среды А в цилиндрический корпус 1 и патрубок выхода 9 со штуцерами выхода 10 охлаждаемой среды А с низким давлением из цилиндрического корпуса 1.

Теплообменный модуль 4 состоит из параллельных пространственно-спиральных змеевиков 12 с одинаковыми геометрическими характеристиками, витки которых введены между витками смежных змеевиков и расположены по равносторонней треугольной сетке.

Пространственно-спиральные змеевики 12 теплообменного модуля 4 имеют отогнутые прямые концы, которые ввариваются в трубные доски 16, 17.

Пространственно-спиральные змеевики 12, сваренные с нижней трубной доской 16 и верхней трубной доской 17, вводятся внутрь цилиндрического корпуса 1. Трубные доски 16 и 17 привариваются к торцам цилиндрического корпуса 1 теплообменника, образуя внутренний объем с теплообменной поверхностью теплообменного модуля 4.

Рассмотрим теплообменный модуль в виде пластинчатого теплообменника, размещенного в цилиндрическом корпусе 1 диаметром 2500,00 мм и длиной 1000,00 мм, и сравним его с теплообменным модулем, набранным из пространственно-спиральных змеевиков 12 в аналогичном цилиндрическом корпусе 1.

На чертеже фиг. 7 представлен теплообменный модуль пластинчатого теплообменника с толщиной стенки пластин 0,8 мм, и с шагом между пластин - 6,1 мм. Такой модуль будет иметь 254 пластины и коэффициент заполнения составит 445 м на метр длины цилиндрического корпуса (для расчета принято: 254 пластины размером 1750,0×1000,0 мм).

Для более плотного заполнения корпуса теплообменника на чертеже фиг. 8 представлен теплообменный модуль пластинчатого теплообменника собранный из пластин различной ширины. Такой теплообменник будет иметь 331 пластину и коэффициент заполнения составит 636 м2 на метр длины цилиндрического корпуса. Для расчета принято: 32 пластины размером 1000,0×1000,0 мм, 44 пластины размером 1400,0×1000,0 мм, 52 пластины размером 1750,0×1000,0 мм, 58 пластин размером 2070,0×1000,0 мм, 145 пластин размером 2290,0×1000.0 мм.

Для сравнения, теплообменный модуль, выполненный в цилиндрическом корпусе диаметром 2500,0 мм с длиной 1000,0 мм, вмещает 15391 пространственно-спиральных змеевиков из трубок наружным диаметром 12,0 мм с толщиной стенки 0,8 мм, размещенных по треугольной сетке (см. чертеж фиг. 6). Коэффициент заполнения такого теплообменника составит 778 м на метр длины цилиндрического корпуса диаметром 2500,0 мм.

С учетом того, что теплопередача поверхности простого кожухотрубного теплообменника выше на 15…30% (Петров, А.Д. Сравнение пластинчатых и кожухотрубных теплообменных аппаратов / А.Д. Петров, С.А. Сысолятин, В. В. Ильин. - Текст: непосредственный // Молодой ученый. - 2017. - №18 (152). - С. 65-70. - URL: https://moluch.ru/archive/152/43096/) по сравнению с пластинчатым теплообменником, а змеевикового будет еще выше, то в совокупности с увеличением площади теплообмена, эффективность теплообменного модуля с пространственно-спиральными змеевиками будет выше по сравнению с прототипом.

При этом трубные доски 16 и 17 делят цилиндрический корпус 1 теплообменника на зоны высокого и низкого давления, образуют трубные и межтрубные каналы для входа и выхода горячего и холодного продуктов, нагреваемых и охлаждаемых сред.

Зона высокого давления располагается внутри пространственно-спиральных змеевиков 12, а зона низкого давления располагается в межтрубном пространстве змеевиков 12, внутри цилиндрического корпуса 1 ограниченного по торцам трубными досками 16 и 17.

Концы всех змеевиков 12 отогнуты по касательной к среднему диаметру витка и расположены внутри цилиндрического корпуса 1 параллельно в одном направлении (см. чертеж на фиг. 1). В месте отгиба труба змеевика 12 отгибается в вертикальное положение. Длина отогнутого прямого участка концевого участка змеевика 12 составляет не менее 3 диаметров витка змеевика 12. Прямые участки на концах змеевиков 12 смещены и находятся за границей витка змеевика 12. Все прямые участки змеевиков 12 параллельны и концы закреплены в трубных досках 16 и 17, например, с помощью сварки или вальцовки в зависимости от давления.

Центр описанного диаметра зоны расположения отверстий для змеевиков 12 в трубной доске 16 или 17 смещен относительно центра трубной доски 16, 17 и образует сектора с объемами Г и Д, свободными от отверстий для змеевиков 12 (см. чертеж на фиг. 3), для распределения охлаждаемой среды А, подаваемой и удаляемой через штуцера входа 8 и штуцера выхода 10, расположенные в зоне прямого участка змеевиков 12 с секторами объемов Г и Д.

В секторе свободного объема Г и Д для распределения теплоносителя устанавливается перфорированный экран 13.

На торцах цилиндрического корпуса 1 приварены фланцы И для крепления днищ 2, 3 с помощью неразьемного сварного соединения.

Сборка теплообменника осуществляется в определенной последовательности.

Теплообменная поверхность теплообменного модуля 4 собирается в виде пучка параллельных пространственно-спиральных змеевиков 12 с одинаковыми геометрическими характеристиками, витки змеевиков 12 вводятся между витками смежных змеевиков 12 и располагаются по равносторонней треугольной сетке. Пучок змеевиков 12 обжимается технологическими стяжками до расчетных размеров наружного диаметра пучка змеевиков теплообменного модуля (по крайним точкам наружных витков пространственно-спиральных змеевиков).

Для защиты прямых концов змеевиков 12 от воздействия поперечных потоков газа на входе прямые участки змеевиков 12 могут иметь изолирующие трубки 30, что снижает тепловые потоки в районе трубных досок 16 и 17 и обеспечивает снижение амплитуды пульсаций температуры в прямых отогнутых участках змеевиков 12.

Прямые участки змеевиков 12 вводятся в трубные доски 16, 17, в которых они прочно закрепляются методом аргонно-дуговой или лазерной сварки.

Далее теплообменный модуль 4 с трубными досками 16, 17, устанавливается в корпус 1 к которому приварены штуцера 8 и 10 для равномерной подачи и отвода охлаждаемой среды А в межтрубное пространство и из него (см. чертеж на фиг. 3). Трубные доски 16, 17 с теплообменным модулем 4 вводятся внутрь цилиндрического корпуса 1 и привариваются к торцам цилиндрического корпуса 1 теплообменника. Затем привариваются фланцы 11 для закрепления днищ 2 и 3. Проводятся гидравлические испытания на прочность и плотность подачей воды (воздуха) в межтрубное пространство теплообменного модуля 4 и объемов днищ 2, 3.

На верхнем днище 2 и на нижнем днище 3 имеются горловины смотрового люка 14 герметично закрытые крышками 15. Для осмотра и ремонта трубной системы теплового модуля 4 крышки 15 демонтируют и проводят мероприятия технического обслуживания. Возможность проводить осмотр позволяет повысить надежность работы теплообменника. При необходимости имеется возможность определить поврежденный змеевик 12 и заглушить его, тем самым восстановить работоспособность теплообменника, что повышает ремонтопригодность. Срок службы теплообменника может быть продлен при проведении регулярного освидетельствования вплоть до каждого змеевика 12 в теплообменнике.

В центре днищ 2, 3 расположены дренаж 26 и слив 27 в виде патрубков, подключаемых к соответствующим системам дренажа и слива технологической жидкости.

К нижнему днищу 3 подведена магистраль подачи 5 нагреваемой среды Б, В магистрали подачи 5 установлен смеситель - сопловой эжектор 18 в котором перемешиваются газообразные фракции нагреваемой среды Б и фракции жидкой среды В (нафта) и получается газожидкостная среда БВ (газожидкостная смесь жидкого сырья и газа регенерации).

Сопловой эжектор 18 для подачи греющей газожидкостной среды БВ, состоит из цилиндрической увлажнительной камеры 19, состыкованной с теплообменником в нижней части днища 3 тангенциальным патрубком 20. В увлажнительной камере 19 осуществляется смешивание нагреваемой среды Б (газа регенерации) и жидкой среды В для образования однородной газожидкостной среды БВ, посредством подачи жидкой среды В в увлажнительную камеру через тангенциальные патрубки 24 на обечайке 21 увлажнительной камеры 19.

Увлажнительная камера 19 выполнена из наружной цилиндрической обечайки 21 и соосных внутренних, перфорированных конусных перегородок 22. Между конусными перегородками 22 вварен цилиндрический перфорированный трубопровод 23 с профилированными эжекционными отверстиями 25 в форме шалаша или полусферы с выходом в центр фигурного перфорированного трубопровода 23 по направлению подачи нагреваемой среды Б.

Нагреваемая среда Б (газ регенерации) подается с торца увлажнительной камеры 19, во внутрь конусной перегородки 22, а жидкое сырье поступает из тангенциальных патрубков 24 для закрутки и перемешивания потока с внешней стороны перегородки 22 и перфорированного трубопровода 23. Направленность фигурных эжекционных отверстий 25 позволяет создавать местные зоны разряжений для распыления жидкой среды В в нагреваемой среде Б (газе регенерации) для его увлажнения и образования греющей газожидкостной среды БВ высокого давления.

На верхнем днище 2 вварена магистраль отвода 6 греющей газожидкостной среды БВ из верхнего днища 2 теплообменника под большим давлением.

Поверхность цилиндрического корпуса 1 удерживает теплообменный модуль с пучком пространственно-спиральных змеевиков 12 от перемещений в радиальном направлении, что обеспечивает конструктивную устойчивость и надежность. В каждом поперечном сечении корпуса 1 имеются близкорасположенные друг к другу трубки змеевиков 12, находящиеся в непосредственном контакте с цилиндрическим корпусом 1 теплообменника.

В продольном направлении, с внутренней стороны цилиндрического корпуса 1 могут быть приварены перфорированные продольные усилители, расположенные в пространстве между соседними пространственно-спиральными змеевиками 12.

Цилиндрический корпус 1 теплообменника имеет внешнюю теплоизоляционную обечайку 28, а верхнее днище 2 и нижнее днище 3 имеют внутреннюю тепловую изоляцию 29 в виде напыленной керамической теплоизоляции.

Увлажнительная камера 19, тангенциальный патрубок 20, тангенциальные патрубки 24 также имеют теплоизоляцию (условно не показана), позволяющую повысить энергоэффективность и обеспечить постоянство теплофизических свойств сред теплоносителей, подаваемых в теплообменник.

Внешняя цилиндрическая теплоизоляционная обечайка 28 цилиндрического корпуса 1 имеет различное термическое сопротивление по высоте и увеличивается в направлении снизу вверх.

С наружной части цилиндрического корпуса 1 приварены опорные кронштейны 31, посредством которых предлагаемый теплообменник опирается на фундамент (условно не показан полностью).

В наиболее часто используемых процессах вторичной переработки нефти, теплообменник работает следующим образом. Через магистраль подачи газа 5 в нижнее днище 3 корпуса теплообменника через тангенциальный патрубок 20 подается газообразная среда БВ под давлением, например, 25 атм. и с температурой 90°С.

Газообразная среда БВ, состоящая из перерабатываемых компонентов (например, бензиновой фракции углеводородов) и нагреваемой среды Б (газа-носителя), например водородсодержащей газовой смеси, имеющая давление, например, 22 атм. и температуру 90°С, смешивается в увлажнительной камере 19 и через тангенциальный патрубок 20, подается в объем нижнего днища 3. В объеме нижнего днища 3 нагреваемая газожидкостная смесь БВ распределяется, заполняя внутренний объем каждого пространственно-спирального змеевика 12 теплообменного модуля 4, образуя контур нагреваемой газожидкостной среды БВ. Двигаясь по контуру вверх среда БВ нагревается, например, до температуры 450°С, за счет тепла, передаваемого газовым потоком охлаждаемой среды А теплопередачей через стенки трубок пространственно-спиральных змеевиков 12. На выходе из теплообменного модуля 4, газожидкостная среда БВ подается в объем верхнего днища 2, а из него в магистраль отвода 6 перерабатываемых компонентов и далее, например, в реакторы вторичной переработки нефти.

Охлаждаемая среда А (газовая смесь), например, с температурой 490°С и давлением 20 атм., образовавшаяся в реакторе вторичной переработки нефти, через входной патрубок 7 и штуцера 8 подается во внутрь цилиндрического корпуса 1 в межтрубный объем теплообменного модуля 4, и двигаясь между пространственно-спиральными змеевиками 12, отдает часть своего тепла теплопередачей нагреваемой среде БВ, движущейся в противоположном направлении внутри змеевиков 12. На выходе из теплообменного модуля 4 охлаждаемая среда А, например, с температурой 120°С, через штуцер 10 и патрубок 9 выводится из теплообменника.

Для заполнения и распределения подаваемой в теплообменник охлаждаемой среды А в объеме Г установлен перфорированный экран 13. Перфорированный экран 13 позволяет равномерно распределить нагреваемую среду А в объеме теплообменного модуля 4. На выходе из теплообменного модуля 4 перфорированный экран 13 позволяет снизить скорость охлаждаемой среды А и выровнять ее подачу в объем Д перед удалением через штуцера 10.

За счет того, что цилиндрический корпус 1 имеет внешнюю теплоизоляционную обечайку 28, тепло, приходящее в теплообменник с охлаждаемой (т.е. наиболее нагретой) средой А, более полно передается нагреваемой среде БВ. В этом случае существенно уменьшаются потери тепла от охлаждаемой среды А через стенку цилиндрического корпуса 1 наружу, тем самым повышается степень рекуперации тепла в теплообменнике.

Кроме того, за счет внешней теплоизоляционной обечайки 28 корпуса 1, внутренней тепловой изоляции 29 верхнего днища 2 и установленных на цилиндрическом корпусе 1 штуцеров 8,10 и патрубков 7 и 9, существенно уменьшается тепловой поток через стенки теплообменника и снижается температура стенки корпуса 1, верхнего 2 и нижнего днища 3. Тепловая изоляция, может быть выполнена из различных материалов, сохраняющих работоспособность при температурах эксплуатации теплообменника. Предпочтительно, если теплоизоляция выполнена из углеродных волокнистых материалов, имеющих высокое термическое сопротивление, термостойкость и обеспечивающих технологичность изготовления изоляции. Это особенно относится к штуцерам и рукавам, через которые подаются смеси с более высокой температурой. Внутри днищ теплообменника может применяться керамическая теплоизоляция.

Снижение температуры корпуса 1 при длительной эксплуатации не только повышает его механическую надежность, но и позволяет использовать для изготовления корпуса менее жаропрочные, а следовательно, и более дешевые марки конструкционных сталей, что снижает эксплуатационные затраты.

У теплообменного модуля с пространственно-спиральными змеевиками лучше коэффициент использования массы, коэффициент использования объема, он более компактный.

| название | год | авторы | номер документа |

|---|---|---|---|

| Теплообменник с пространственно-спиральными змеевиками | 2023 |

|

RU2815748C1 |

| ТЕПЛООБМЕННЫЙ АППАРАТ | 2000 |

|

RU2162583C1 |

| ТЕПЛООБМЕННИК | 1999 |

|

RU2152574C1 |

| Пластинчатый теплообменник для гидрогенизационных установок вторичной переработки нефти | 2018 |

|

RU2683007C1 |

| Пластинчатый теплообменник для гидрогенизационных установок вторичной переработки нефти | 2018 |

|

RU2670996C1 |

| СОТОВЫЙ ТЕПЛООБМЕННИК С ЗАКРУТКОЙ ПОТОКА | 2008 |

|

RU2386096C2 |

| Пластинчатый теплообменник для гидрогенизационных установок вторичной переработки нефти | 2018 |

|

RU2669989C1 |

| Теплообменник | 1989 |

|

SU1749684A1 |

| ТЕПЛООБМЕННЫЙ АППАРАТ | 2024 |

|

RU2839075C1 |

| Теплообменный аппарат | 2016 |

|

RU2621194C1 |

Изобретение относится к устройствам для проведения теплообменных процессов между двумя средами через стенку, в частности к теплообменнику для обмена теплом между двумя отдельными средами, в химической, нефтегазовой, пищевой отраслях промышленности. Теплообменник с пространственно-спиральными змеевиками для гидрогенизационных установок вторичной переработки нефти имеет вертикальный цилиндрический стальной корпус, верхнее и нижнее днища со штуцерами входа и выхода компонентов переработки, с теплообменным модулем из пучка параллельных пространственно-спиральных змеевиков малого радиуса гиба с одинаковым диаметром и углом навивки, вваренных в трубные доски и образующих два противоточных теплообменных контура. В процессе работы компонент переработки высокого давления в виде газожидкостной смеси жидкого сырья и газа регенерации поступает в нижнее днище теплообменника, через сопловой эжектор. Корпус теплообменника и днища имеют тепловую изоляцию. Техническим результатом является расширение диапазона производительности теплообменника при применении в технологических процессах с возможностью использования различных сред и компонентов переработки, с изменением параметров и теплофизических свойств компонентов сред в широком диапазоне. 6 з.п. ф-лы, 8 ил.

1. Теплообменник для гидрогенизационных установок вторичной переработки нефти, имеющий вертикальный цилиндрический стальной корпус, включающий цилиндрическую обечайку, верхнее и нижнее днища со штуцерами входа и выхода компонентов переработки в виде газожидкостной смеси жидкого сырья и газа или газа, установленный в корпусе пакет вертикально установленных металлических теплообменных пластин, образующих два противоточных теплообменных контура, и рукава, соединяющие патрубки корпуса с теплообменными контурами, отличающийся тем, что установлен теплообменный модуль из пучка параллельных пространственно-спиральных змеевиков малого радиуса гиба с одинаковым диаметром и углом навивки, витки которых заведены между витками смежных змеевиков до соприкосновения и расположены по треугольной сетке, с шагом между витками в змеевике в зависимости от расстояния между осями смежных змеевиков, диаметра витков, наружного диаметра труб змеевиков, описанный диаметр пучка рассчитан по формуле

где Доп - описанный диаметр пучка параллельных пространственно-спиральных змеевиков;

Днар - наружный диаметр пучка змеевиков теплообменного модуля по крайним точкам наружных витков пространственно-спиральных змеевиков;

Т - расстояние между осями соседних пространственно-спиральных змеевиков;

М - коэффициент заполнения теплообменного модуля теплообменника, определяемый по формуле

где КN - номер внешнего ряда пространственно-спиральных змеевиков шестигранного модуля;

ZN - номер ряда удаленных пространственно-спиральных змеевиков, а количество пространственно-спиральных змеевиков малого радиуса гиба с одинаковым диаметром и углом навивки в пучке теплообменного модуля определяется по формуле

где Nзм - количество пространственно-спиральных змеевиков малого радиуса гиба в пучке теплообменного модуля,

объединенных в трубных досках отогнутыми концами змеевиков, при этом трубные доски делят теплообменник на зоны высокого и низкого давления, концы змеевиков зафиксированы в трубных досках с одинаковым межосевым расстоянием и образуют трубные и межтрубные каналы для входа и выхода горячего и холодного компонента переработки, компонент переработки с большим давлением движется внутри пространственно-спиральных змеевиков, компонент с низким давлением поступает в цилиндрический корпус теплообменника через распределительные штуцера, расположенные в верхней части теплообменника под верхней трубной доской, а удаляется через штуцера в нижней части перед нижней трубной доской, концы змеевиков отогнуты по касательной к среднему диаметру витка, расположены параллельно в одном направлении, при этом расстояние от центральной оси навивки змеевика до оси трубки прямого участка составляет не менее 0,7 от половины среднего диаметра змеевика, в зоне прямого участка змеевиков, напротив штуцеров подачи и удаления компонента с низким давлением, образован объем для распределения компонента переработки, подаваемого и удаляемого напротив штуцеров входа и выхода, трубные доски жестко закреплены сваркой на торцах цилиндрического наружного корпуса теплообменника, верхнее и нижнее днища, приваренные на торцах цилиндрического наружного корпуса, содержат дренажные и сливные патрубки, магистрали входа и выхода компонента переработки с высоким давлением.

2. Теплообменник для гидрогенизационных установок по п. 1, отличающийся тем, что в зоне низкого давления, в объеме для распределения подаваемого и удаляемого компонента переработки низкого давления, в зоне прямых участков пространственно-спиральных змеевиков, напротив штуцеров входа и выхода подаваемого и удаляемого компонента низкого давления, установлен перфорированный экран, приваренный к трубным доскам с круглыми отверстиями перфорации, равными диаметру труб пространственно-спиральных змеевиков и расположенными в шахматном порядке на расстоянии не более 2 диаметров труб пространственно-спиральных змеевиков, при этом ширина перфорированного экрана равна длине труб в зоне прямого участка, а длина развертки перфорированного экрана составляет не менее 1/3 описанного диаметра пучка параллельных пространственно-спиральных змеевиков.

3. Теплообменник для гидрогенизационных установок по п. 1, отличающийся тем, что верхнее и нижнее днища имеют горловины со съемными крышками, которые выдерживают рабочее давление в теплообменнике, для проведения технического осмотра и освидетельствования каждого пространственно-спирального змеевика в пучке теплообменного модуля теплообменника, например, созданием давления воздуха.

4. Теплообменник для гидрогенизационных установок по п. 1, отличающийся тем, что компонент переработки высокого давления в виде газожидкостной смеси жидкого сырья и газа регенерации поступает в нижнее днище теплообменника через сопловой эжектор, расположенный на магистрали подачи, состоящий из цилиндрической увлажнительной камеры, состыкованной с магистралью подачи, в которой осуществляется смешивание газа регенерации, подаваемого из магистрали подачи и жидкого сырья, для образования однородной газожидкостной смеси, посредством подачи жидкого сырья в увлажнительную камеру через тангенциальные патрубки на корпусе увлажнительной камеры, в которой движется газ по перфорированному фигурному трубопроводу с профилированными эжекционными отверстиями с выходом в центр фигурного трубопровода по направлению подачи потока газа.

5. Теплообменник для гидрогенизационных установок по п. 4, отличающийся тем, что цилиндрическая увлажнительная камера выполнена из наружной цилиндрической обечайки и соосного внутреннего перфорированного фигурного трубопровода, с фигурными конусными перегородками на концах цилиндрической части из перфорированного листа с профилированными эжекционными отверстиями, в форме шалаша или полусферы с выходом в центр фигурного трубопровода по направлению подачи потока газа, при этом газ регенерации подается с торца камеры, а жидкое сырье поступает из двух тангенциальных патрубков, расположенных в плоскости, перпендикулярной оси увлажнительной камеры в средней части цилиндрической обечайки, для закрутки и перемешивания потока подаваемого жидкого сырья, при этом направленность фигурных эжекционных отверстий позволяет создавать местные зоны разряжений для распыления жидкого сырья в газе регенерации для его увлажнения и образования газожидкостной смеси.

6. Теплообменник для гидрогенизационных установок по п. 4, отличающийся тем, что вход в нижнее днище компонента с низким давлением выполнен под углом к оси и соосно к диаметру для закрутки и перемешивания потока в объеме нижнего днища.

7. Теплообменник для гидрогенизационных установок по п. 1, отличающийся тем, что цилиндрический корпус теплообменника имеет внешнюю тепловую изоляцию, при этом цилиндрическая теплоизоляционная обечайка корпуса имеет различное термическое сопротивление по высоте и увеличивается в направлении снизу вверх, входные и выходные прямые участки пространственно-спиральных змеевиков могут быть защищены изоляционными экранами, а верхнее и нижнее днища имеют внутреннюю тепловую изоляцию в виде отдельных экранов с напыленной керамической теплоизоляцией.

| Пластинчатый теплообменник для гидрогенизационных установок вторичной переработки нефти | 2018 |

|

RU2683007C1 |

| RU 98107316 A, 27.01.2000 | |||

| ТЕПЛООБМЕННИК ДЛЯ МОЛОКА И МОЛОЧНЫХ ПРОДУКТОВ | 2004 |

|

RU2291363C2 |

Авторы

Даты

2024-10-08—Публикация

2023-12-22—Подача