Изобретение относится к теплообменным устройствам, а точнее к теплообменным аппаратам типа труба в трубе, и может быть использовано в энергетике и транспорте, в частности в судовых теплообменных устройствах.

Из предшествующего уровня техники известны теплообменники типа труба в трубе, содержащие наружную трубу для первого теплоносителя с патрубками входа и выхода и замкнутыми на торцах, внутреннюю трубу для второго теплоносителя, также содержащую патрубки для входа и выхода (см. патент RU на полезную модель №125319, кл. МПК F28D 71/10), в котором первый теплоноситель движется внутри кольцевого канала, образованного наружной трубой и внутренней трубой.

Известны также теплообменники, в которых теплоноситель движется по кольцевому каналу типа диффузор-конфузор (см. П.И. Бажан, Г.Е. Каневец, В.М. Селиверстов. Справочник по теплообменным аппаратам. М.: Машиностроение, 1989 - 361 с. (стр. 71-72); Мигай В.К. Моделирование теплообменного энергетического оборудования. Л.: Энергоиздат, 1987. - 264 с. (стр. 238-239)).

Известны также теплообменные трубы, содержащие сопряженные конфузорно-диффузорные участки (см. патент RU 2111432, F28F 1/40, F28F 1/08).

Известны теплообменные пластины, содержащие конфузорно-диффузорные каналы для прохода теплоносителя (авт. свид. SU 1615536, F28F 3/04, F28D 9/00).

Задача, на решение которой направлено заявленное изобретение, заключается в интенсификации теплообмена при движении теплоносителя в кольцевом канале теплообменника типа труба в трубе, содержащего внутреннюю трубу, выполненную в виде диффузорно-конфузорных участков.

Поставленная задача решается за счет того, что внутренняя труба, содержащая конфузорные и диффузорные элементы, выполненные в виде боковых поверхностей усеченных конусов различной длины, соединенные между собой периметром малых и больших оснований этих конусов, на внешней стороне которых в кольцевом канале, образованном наружными боковыми поверхностями конусов и внутренней поверхностью наружной трубы теплообменника, которая выполняет роль кожуха, расположена тканая металлическая сетка, выполненная из проволок диаметром не более 2 мм, расположенная на среднем расстоянии не более 2 мм от наружной поверхности усеченных конусов. Металлическая сетка выполнена в виде отдельных усеченных конусов, скрепленных между собой металлическими скобами, содержащими термокомпенсационный зазор в месте крепления конусов. Конфузорно-диффузорные элементы сеток выполнены из проволок жаростойкой хромоникелиевой стали с различным коэффициентом живого сечения, изменяющегося как в пределах конфузорно-диффузорных зон, так и по длине теплообменника в целом, причем средний коэффициент живого сечения отдельных элементов сеток возрастает в направлении движения потока, а средний размер ячеек увеличивается. Величина диффузорной части каждого сетчатого элемента больше конфузорной в направлении движения потока и увеличивается предпочтительно не менее чем в два раза. Сетчатые элементы находятся на различном расстоянии от поверхности внутренней трубы и расположены на расстоянии не более толщины динамического пограничного слоя потока теплоносителя. Предпочтительно отдельные сетчатые элементы имеют слабую форму гофрированности, за счет которой выдерживается среднее расстояние расположения сетчатой поверхности по отношению к внешней поверхности внутренней трубы, причем это расстояние не превышает толщины пограничного слоя, т.е. высота гофр не должна быть более удвоенного значения толщины пограничного слоя. При этом выступы гофр находятся в контакте с поверхностью внутренней трубы теплообменника.

Достигаемый технический результат заключается в дополнительной турбулизации потока в пристенной области при одновременном уменьшении гидравлического сопротивления потока.

Изобретение поясняется чертежами частного случая выполнения.

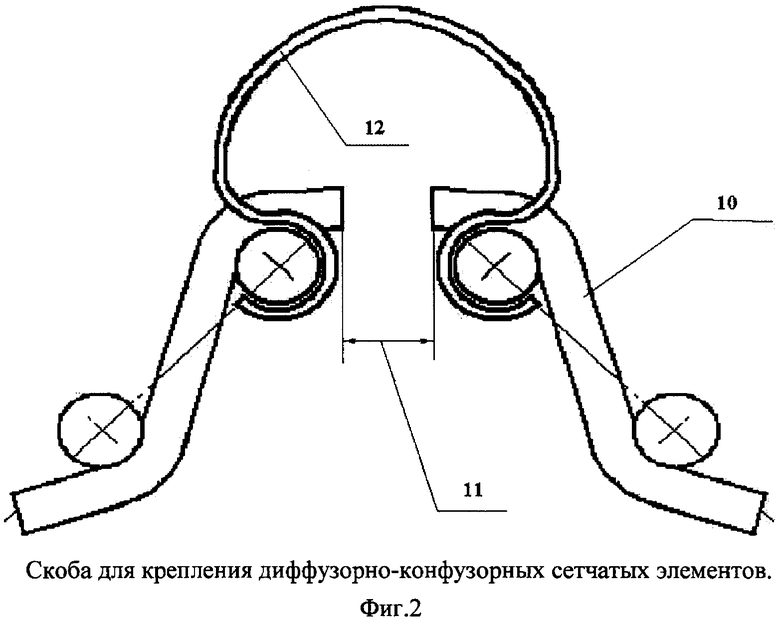

На фиг. 1. Теплообменник типа труба в трубе.

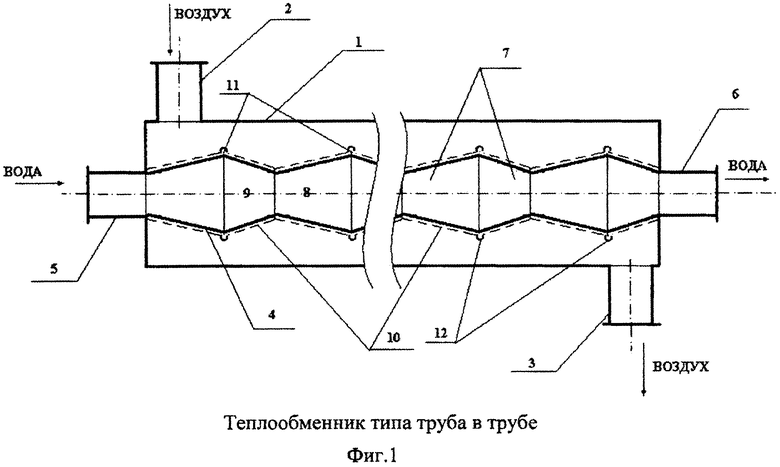

На фиг. 2. Крепление конфузорно-диффузорных элементов между собой.

Теплообменник содержит наружную трубу 1 цилиндрического сечения, вьшолняющую роль кожуха теплообменника, содержащую входной 2 и выходной 3 патрубки для подвода и отвода первого теплоносителя, а также внутреннюю трубу 4, имеющую также входной 5 и выходной 6 патрубки для подвода и отвода второго теплоносителя. Внутренняя труба 4 имеет диффузорно-конфузорные элементы 7 герметично и жестко скрепленные между собой, причем диффузорная зона 8 не менее чем в 2 раза длиннее конфузорной зоны 9. Снаружи диффузорно-конфузорных элементов расположена металлическая сетка, выполненная в виде отдельных конфузорно-диффузорных элементов 10 на расстоянии, не превышающем толщину пограничного слоя движущегося теплоносителя. Коэффициент живого сечения в пределах каждого конфузорно-диффузорного элемента изменяется, причем средний коэффициент живого сечения каждого элемента увеличивается в сторону движения первого теплоносителя. Скрепление диффузно-конфузорных сетчатых элементов 10 выполняется подвижным с термокомпенсационной щелью 11 с помощью металлических скоб 12. Предпочтительно, сетчатая поверхность имеет гофрированность, причем она находится в контакте смежными выступами гофр с наружной поверхностью сплошного конфузорно-диффузорной зоны 7 внутренней трубы 4.

Сетчатые конфузорно-диффузорные элементы изготавливаются следующим образом. Изготавливаются из полотна тканой металлической сетки цилиндры путем контактной сварки. Длина цилиндров определяется длиной диффузорных или конфузорных элементов. Изготовленный сетчатый цилиндр помещают в пуассон в виде конусов и методом давления изготавливают конфузорную или диффузорную часть элемента. При этом проволоки, расположенные по утку, растягиваются, а проволоки, расположенные по основе, изгибаются, изменяя коэффициент живого сечения и размер ячейки сетки в свету.

Применяя другую металлическую сетку с другим коэффициентом живого сечения и повторяя те же операции, производится другой конфузорно-диффузорный элемент. Конфузоры и диффузоры каждого элемента жестко скрепляются в их минимальном сечении с помощью контактной сварки. При изготовлении теплообменника на внутреннюю трубу конфузорно-диффузорного типа одеваются предварительно разрезанные по длине сетчатые конфузорно-диффузорные элементы, которые скрепляются в зоне разреза с помощью колец, изготовленных из проволоки. Сами сетчатые конфузорно-диффузорные элементы 10 на трубе скрепляются подвижным соединением с помощью металлических скоб 12.

Смонтированная таким образом внутренняя труба помещается внутрь наружной и закрепляется на торцах.

Работа устройства осуществляется следующим образом. При движении первого теплоносителя по кольцевому каналу, образованному внутренней трубой 4 и наружной трубой 1, среда теплоносителя перемещается в щель между сетчатым конфузорно-диффузорным элементом 10, находящимся в области пограничного слоя и поверхностью внутренней трубы 4, и турбулизирует поток. Вследствие принудительной турбулизации величина ламинарного подслоя уменьшается, тем самым увеличивается теплоотдача от внутренней трубы 4 к теплоносителю. При движении первого теплоносителя его средняя по сечению потока температура увеличивается, вследствие чего увеличивается его вязкость. Так как при этом уменьшается плотность, то также увеличивается скорость движения теплоносителя. С увеличением скорости и вязкости возрастает гидравлическое сопротивление, что приводит к уменьшению скорости движения теплоносителя в зоне между металлической сеткой и внешней поверхностью, это уменьшает передачу тепла от внутренней трубы потоку. Следующий по направлению потока диффузорно-конфузорный элемент имеет средний коэффициент живого сечения, больший предыдущего, и обладает меньшим гидравлическим сопротивлением, вследствие чего скорость в зоне между сетчатым элементом и трубой возрастает, что приводит к увеличению скорости движения теплоносителя, обтекающего проволоки сетки, и соответственно компенсирует уменьшение теплоотдачи за счет увеличения вязкости нагреваемой среды. При нагреве сетчатых конфузорно-диффузорных элементов проволоки сетки удлиняются и сетка деформируется, при этом изменяется расстояние между сеткой и поверхностью трубы. Она выходит за пределы пограничного слоя. Однако вследствие наличия щелей между сетчатыми конфузорно-диффузорными элементами и скоб увеличение размеров сетки не приводит к ее короблению. При наличии гофрированности, сетка упирается выступами гофр в поверхность внутренней трубы, тем самым сохраняя положение и зазор между сетчатым элементом и поверхностью трубы.

Таким образом, заявленная конструкция теплообменника позволяет интенсифицировать теплоотдачу и более эффективно передавать тепловую энергию от горячего теплоносителя к холодному.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛООБМЕННАЯ ТРУБА С РАЗМЕЩЕННОЙ ВНУТРИ ВСТАВКОЙ | 1991 |

|

RU2027137C1 |

| КОЖУХОТРУБНЫЙ ЗМЕЕВИКОВЫЙ ТЕПЛООБМЕННИК | 1993 |

|

RU2036406C1 |

| ТЕПЛООБМЕННАЯ ТРУБА С РАЗМЕЩЕННОЙ ВНУТРИ ВСТАВКОЙ | 1991 |

|

RU2009433C1 |

| КОЖУХОТРУБНЫЙ ТЕПЛООБМЕННИК | 2008 |

|

RU2391613C1 |

| Теплообменник типа "труба в трубе" с вращающейся теплообменной поверхностью | 2019 |

|

RU2712706C1 |

| Способ изготовления теплообменной трубы | 1990 |

|

SU1758386A1 |

| СТРУЙНЫЙ ТЕПЛООБМЕННИК ТИПА ТРУБА В ТРУБЕ | 2012 |

|

RU2502930C2 |

| Шкаф для охлаждения радиоэлектронной аппаратуры | 1985 |

|

SU1288947A1 |

| Теплообменный канал | 1989 |

|

SU1746198A1 |

| Теплообменник типа "труба в трубе | 1986 |

|

SU1409839A1 |

Изобретение относится к теплообменным устройствам и может быть использовано в энергетике и транспорте. Теплообменник содержит две коаксиально расположенные трубы, внутренняя из которых состоит из чередующихся конфузорных и диффузорных элементов, выполненных в виде боковых поверхностей усеченных конусов различной длины, соединенных между собой периметрами малых и больших оснований этих конусов, на внешней стороне которых в кольцевом канале, образованном наружными боковыми поверхностями конусов и внутренней поверхностью наружной трубы теплообменника, находится тканая металлическая сетка, выполненная из проволок диаметром не более 2 мм, расположенная на среднем расстоянии не более 2 мм от наружной поверхности усеченных конусов внутренней трубы. Достигаемый технический результат заключается в увеличении теплоотдачи за счет турбулизации потока в пристенной области при одновременном уменьшении гидравлического сопротивления потоку теплоносителя. 4 з.п. ф-лы, 2 ил.

1. Теплообменник типа труба в трубе характеризуется тем, что он содержит две коаксиально расположенные трубы, внутренняя из которых состоит из чередующихся конфузорных и диффузорных элементов, выполненных в виде боковых поверхностей усеченных конусов различной длины, соединенных между собой периметрами малых и больших оснований этих конусов, на внешней стороне которых в кольцевом канале, образованном наружными боковыми поверхностями конусов и внутренней поверхностью наружной трубы теплообменника, находится тканая металлическая сетка, выполненная из проволок диаметром не более 2.0 мм, расположенная на среднем расстоянии не более 2.0 мм от наружной поверхности усеченных конусов внутренней трубы.

2. Теплообменник типа труба в трубе по п. 1, отличающийся тем, что металлическая сетка состоит из отдельных поверхностей в виде отдельных усеченных конусов с различным коэффициентом живого сечения, возрастающим по направлению движения потока.

3. Теплообменник типа труба в трубе по п. 2, отличающийся тем, что сетки соединены между собой с термокомпенсационными зазорами с помощью металлических скоб.

4. Теплообменник типа труба в трубе по п. 2, отличающийся тем, что поверхности сетчатых металлических конусов находятся на среднем расстоянии от сплошной внутренней трубы не более толщины пограничного слоя.

5. Теплообменник типа труба в трубе по п. 1, отличающийся тем, что металлическая сетка выполнена в виде гофрированной поверхности с выступами гофр, находящимися в непосредственном контакте с внутренней трубой теплообменника, а высота гофр составляет не более удвоенного значения толщины пограничного слоя.

| Изложница для изготовления центробежным способом колец подшипников | 1919 |

|

SU96641A1 |

| Теплообменник типа "труба в трубе | 1977 |

|

SU642591A1 |

| ОТОПИТЕЛЬНОЕ УСТРОЙСТВО "КОНРАД-У" | 1992 |

|

RU2028555C1 |

| Способ получения сухой натриевой соли бензолсульфокислоты | 1943 |

|

SU76631A1 |

| Способ определения трехосных остаточ-НыХ НАпРяжЕНий ВНуТРи ТЕлА | 1978 |

|

SU847005A2 |

| US 5397179 A 14.03.1995. | |||

Авторы

Даты

2016-03-27—Публикация

2015-01-12—Подача