(а) Область техники

Настоящее исследование связано с установкой и способом производства расплавленного чугуна, а в частности с установкой и способом производства расплавленного чугуна, где железные руды и добавки сушат в процессе транспортирования, а затем физическим теплом отходящего газа из реакторов с псевдоожиженным слоем и загружают железные руды и добавки в реакторы с псевдоожиженным слоем, чтобы произвести таким образом расплавленный чугун.

(б) Описание уровня техники

Черная металлургия является центральной отраслью промышленности, которая снабжает основными материалами, необходимыми при конструировании и изготовлении автомобилей, кораблей, домашних приборов и многих других продуктов, которые мы используем. Это также промышленность с одной из наиболее длинных историй, которая развивалась вместе с прогрессом человечества. При литье чугуна, которое играет основную роль в черной металлургии, после получения расплавленного чугуна (т.е. чугуна в расплавленном состоянии) с использованием железных руд и углей в качестве исходных материалов, из расплавленного чугуна производят сталь и затем отправляют ее покупателям.

Приблизительно 60% мирового производства железа производится с использованием доменного производства, изобретенного в 14-м столетии. В доменном способе кокс, производимый с использованием железных руд в качестве сырья, и каменный уголь, который подвергли процессу агломерации, помещают в доменную печь, а кислород подают в печь для восстановления железных руд до железа производя, таким образом, расплавленный чугун. Доменный способ производства, который является главным аспектом в производстве расплавленного чугуна, требует сырья, имеющего твердость по меньшей мере заранее установленного уровня, и размера зерен, при котором можно быть уверенным в вентиляции печи. Кокс, в который превращается определенный исходный уголь, необходим в качестве источника углерода, используемого в качестве топлива и восстанавливающего агента. Агломерат руды, подвергнутой процессу последовательного уплотнения, также необходим в качестве источника железа. Соответственно, в современный способ доменного производства необходимо включать приготовление исходных материалов и технологическое оборудование, такое оборудование для изготовления кокса и оборудование для агломерации. Таким образом, необходимо не только получить вспомогательное оборудование в дополнение к доменной печи, но и оборудование для предотвращения и сведения к минимуму образования загрязнений во вспомогательном оборудовании. Величина капиталовложений, таким образом, становится значительной, в конечном счете, увеличивая стоимость производства.

Для решения этих проблем доменного производства, на участках литья чугуна во всем мире предпринимаются значительные усилия для разработки процесса восстановительной плавки, при котором расплавленный чугун получают с использованием непосредственно тонкоизмельченного угля в качестве топлива и восстанавливающего агента, а также используя в качестве источника железа непосредственно тонкоизмельченные руды, которые составляют более 80% мирового производства руд.

В процессе восстановительной плавки обычно используют двухстадийный процесс, состоящий из предварительного восстановления и окончательного восстановления. Общепринятое оборудование для производства расплавленного чугуна включает связанные друг с другом реактор с псевдоожиженным слоем, который образует псевдоожиженные слои, и плавильную печь-газификатор, в которой сформирован уплотненный слой. Железные руды и добавки при температуре окружающей среды загружают в реактор с псевдоожиженным слоем, чтобы подвергнуть их предварительному восстановлению. Поскольку высокотемпературный восстановленный газ подается из плавильной печи-газификатора в реактор с псевдоожиженным слоем, температура железных руд и добавок возрастает в результате контакта с высокотемпературным восстановленным газом. В то же самое время 90% или более железных руд и добавок восстанавливается при температуре окружающей среды, а 30% или более их же прокаливается и загружается в плавильную печь-газификатор.

Уголь подают в плавильную печь-газификатор для формирования уплотненного слоя угля, и железные руды и добавки при температуре окружающей среды подвергаются плавлению и ошлаковыванию в уплотненном слое угля и далее выгружаются в виде расплавленного чугуна и шлака. Кислород подают через множество фурм, установленных на внешней стенке плавильной печи-газификатора, так что уплотненный слой угля сжигается и кислород затем преобразуется в высокотемпературный восстановленный газ, после чего высокотемпературный восстановленный газ подают в реактор с псевдоожиженным слоем. После восстановления железных руд и добавок при температуре окружающей среды они выводятся наружу. Температура выпускаемого отходящего газа составляет приблизительно 680°С и давление его составляет 0,17-0,25 МПа (1,7-2,5 бар).

В том случае, когда железные руды загружают в реактор с псевдоожиженным слоем для восстановления их в восстановленное железо, для того, чтобы предотвратить потери железа из-за налипания в реакторе с псевдоожиженным слоем и избежать термических потерь в плавильной печи-газификаторе, добавки, такие как известняк и доломит, загружают в реактор с псевдоожиженным слоем вместе с железными рудами. Количество добавок обычно составляет 15-20% от общего количества загружаемого материала.

Перед загрузкой железных руд и добавок в реактор с псевдоожиженным слоем железные руды и добавки сушат в сушильном устройстве, чтобы таким образом обеспечить свободный поток этих материалов в реактор с псевдоожиженным слоем. Для выполнения этого действия горячий воздух подают в сушильное устройство, чтобы высушить железные руды и добавки. Поскольку железные руды составляют 80% или более от общего количества с добавками, общие рабочие условия определяются на основе требований к железной руде. Однако, поскольку добавки имеют размер зерна и плотность меньшие, чем у железной руды, происходят значительные потери добавок с мелким размером зерна, если их сушить при тех же условиях, как и в случае железной руды. Далее, сушильные устройства часто выходят из строя, поскольку значительная нагрузка прикладывается к ним, чтобы реализовать активную сушку. И наконец, 50% или более железных руд становится тонкоизмельченной рудой с размером частиц 1 мм или менее, и таким образом закупоривает сушильное устройств, что в свою очередь требует частых остановок производства.

Задачей настоящего изобретения является разрешение вышеупомянутых проблем. В настоящем изобретении предложены установка и способ получения расплавленного чугуна, где отходящие газы из реактора с псевдоожиженным слоем используют в качестве транспортирующего газа для транспортировки железной руды и добавок и, в то же самое время, физическое тепло газа используют для сушки железных руд и добавок, так что уменьшается стоимость, связанная с сушкой.

Способ производства расплавленного чугуна включает операции: обеспечение железосодержащей смеси путем сушки и смешивания железных руд и добавок; пропускание железосодержащей смеси через один или более чем один последовательно соединенные псевдоожиженные слои для преобразования смеси в восстановленный материал, который восстановлен и прокален; формирование уплотненного слоя угля, который является источником тепла и в котором восстановленный материал плавится; загрузку восстановленного материала на уплотненный слой угля и подачу кислорода к уплотненному слою угля для получения расплавленного чугуна; подачу восстанавливающего газа, выходящего из уплотненного слоя угля, в псевдоожиженный слой. На операции обеспечения железосодержащей смеси отходящий газ, выходящий из псевдоожиженного слоя, отводят для сушки по меньшей мере одного из веществ, выбранных из железных руд и добавок.

На операции обеспечения железосодержащей смеси по меньшей мере одно из веществ, выбранных из железных руд и добавок, можно сушить непосредственно перед подачей к псевдоожиженному слою.

Операция обеспечения железосодержащей смеси может включать разгрузку хранящихся железных руд и добавок; сушку железных руд и добавок с использованием отдельно нагретого воздуха в процессе вибрации железных руд и добавок; хранение сухих железных руд и добавок и подачу хранимых железных руд и добавок на псевдоожиденный слой.

Предпочтительно на операции обеспечения железосодержащей смеси количество отведенного отходящего газа составляет 20-40% от количества отходящего газа, выходящего из псевдоожиденного слоя.

Предпочтительно на операции обеспечения железосодержащей смеси по меньшей мере одно вещество, выбранное из железных руд и добавок, транспортируют и одновременно сушат.

Дополнительно на операции обеспечения железосодержащей смеси скорость потока отходящего газа предпочтительно составляет 20-30 м/с в случае транспортирования железных руд, а скорость потока отходящего газа составляет 10-20 м/с в случае транспортирования добавок.

Предпочтительно на операции обеспечения железосодержащей смеси железные руды представляют собой тонкоизмельченные руды с размером зерна 8 мм или менее.

Установка для производства железа включает линию транспортирования для сушки и транспортирования железных руд и добавок, один или более чем один реакторы с псевдоожиженным слоем, которые восстанавливают и прокаливают железные руды и добавки, подаваемые с линии транспортирования, для осуществления преобразования их в восстановленный материал, плавильную печь-газификатор для загрузки восстановленного материала и приемки подачи кислорода для производства железа, линию подачи восстанавливающего газа для подачи восстанавливающего газа, выходящего из плавильной печи-газификатора в реакторы с псевдоожиженным слоем, и линию отвода отходящего газа для отведения отходящего газа, выходящего из реакторов с псевдоожиженным слоем, и подачи отходящего газа на линию транспортирования.

Установка может дополнительно включать воронку для каждого вещества, выбранного из железных руд и добавок, и обводную линию, связанную с воронками и подающую железные руды и добавки на линию транспортирования.

Установка может дополнительно включать сушильный агрегат для сушки железных руд и добавок, подаваемых в воронку; бункер хранения, связанный с сушильным агрегатом, для хранения сухих железных руд и добавок, и транспортерную ленту, связанную с бункером хранения и подающую железные руды и добавки в реакторы с псевдоожиженным слоем.

Предпочтительно линия транспортирования расположена вертикально, отходящий газ подается к нижнему отверстию на линии транспортирования, а железные руды и добавки подаются к линии транспортирования в точке, расположенной на 1-2 м выше, чем точка подачи на линии транспортирования.

Предпочтительно скорость отходящего газа в линии транспортирования составляет 10-30 м/с.

Предпочтительно количество отводимого отходящего газа составляет 20-40% от количества отходящего газа, выходящего из реакторов с псевдоожиженным слоем.

Дополнительно предпочтительно железные руды представляют собой тонкоизмельченные руды с размером зерна 8 мм или менее.

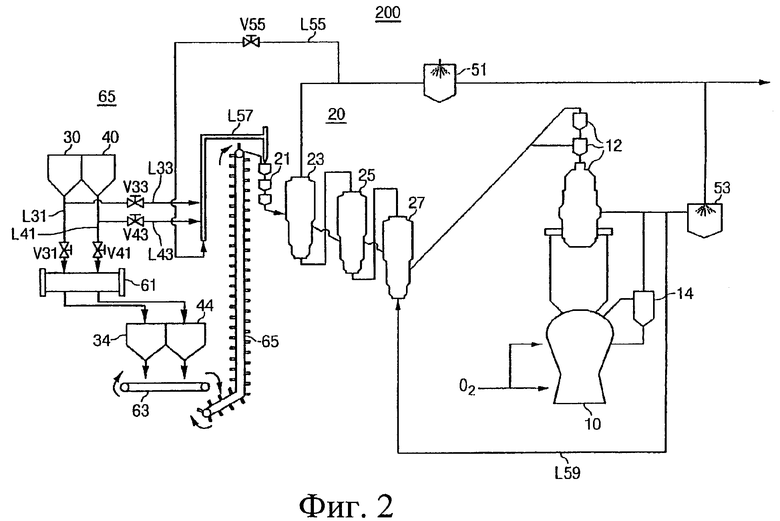

На фиг.1 приведен схематический чертеж устройства для производства расплавленного чугуна в соответствии с первым воплощением настоящего изобретения.

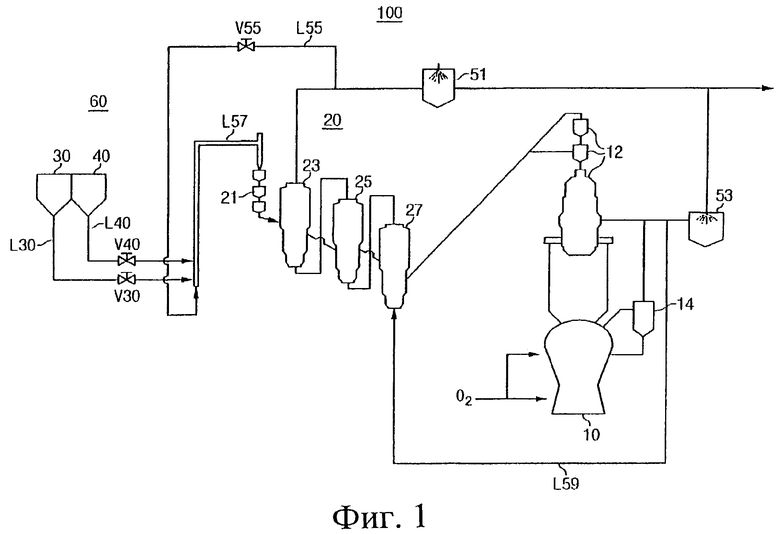

На фиг.2 приведен схематический чертеж устройства для производства расплавленного чугуна в соответствии со вторым воплощением настоящего изобретения.

Предпочтительные варианты выполнения настоящего изобретения будут описаны в деталях со ссылками на сопроводительные чертежи. Следует ясно понимать, что многие вариации и/или модификации основной концепции изобретения могут появиться у специалистов. Примеры осуществления должны рассматриваться как иллюстрация по своей природе, но не как ограничение.

На фиг.1 приведен схематический чертеж устройства для производства расплавленного чугуна в соответствии с первым воплощением настоящего изобретения. Устройство сушит и транспортирует железные руды и добавки и подает их в реактор с псевдоожиженным слоем.

Устройство 100 для производства расплавленного чугуна согласно первому осуществлению настоящего изобретения включает в качестве главных элементов блок 20 реакторов с псевдоожиженным слоем, плавильную печь-газификатор 10, блок 60 подачи сырья и другое вспомогательное оборудование. Блок 20 реакторов с псевдоожиженным слоем включает один или более реакторы с псевдоожиженным слоем, имеющие псевдоожиженные слои, который действует для восстановления и прокаливания железных руд и добавок до восстановленного материала. Восстановленный материал загружается в плавильную печь-газификатор 10, которая включает уплотненный слой угля, а кислород подают в плавильную печь-газификатор 10 чтобы произвести тем самым расплавленный чугун. Восстанавливающий газ, выходящий из плавильной печи-газификатора 10, используют для восстановления и прокаливания железных руд и добавок в реакторе с псевдоожиженным слоем, после чего восстановленный газ выводят наружу.

Элементы, входящие в устройство для производства расплавленного чугуна, далее будут описаны более детально.

Блок 20 реакторов с псевдоожиженным слоем включает воронку 21 для породы, куда загружают железосодержащую смесь, в которой смешаны железные руды и добавки, и один или более чем один реакторы с псевдоожиженным слоем, имеющие внутри псевдоожиженный слой. Промежуточные загрузочные средства предусмотрены в воронке 21 для породы, показанной на фиг.1, чтобы загружать железные руды и добавки в реактор с псевдоожиженным слоем, который поддерживают под давлением от нормального давления до 1,5-3,0 атмосфер.

Реакторы с псевдоожиженным слоем включают реактор 23 предварительного нагрева для предварительного нагревания железосодержащей смеси, реактор 25 предварительного восстановления для выполнения предварительного восстановления железосодержащей смеси, предварительно нагретой в реакторе 23 предварительного нагрева, и реактора 27 окончательного восстановления для выполнения окончательного восстановления железосодержащей смеси, которая восстановлена в реакторе 25 предварительного восстановления. На фиг.1, хотя и показаны реакторы с псевдоожиженным слоем, имеющие три стадии, такая конфигурация приведена с целью иллюстрации и настоящее изобретение не ограничено в этом отношении. Соответственно, различное количество стадий может использоваться для реакторов с псевдоожиженным слоем. Железные руды и добавки, подаваемые в реактор с псевдоожиженным слоем, образуют псевдоожиженный слой, контактируя с протекающим высокотемпературным восстановленным газом, и превращаются в высокотемпературный восстановленный материал, который при температуре 80°С и более на 80% восстановлен и на 30% или более прокален.

Хотя это и не показано на фиг.1, для предотвращения потерь, когда восстановленный материал, вышедший из реакторов с псевдоожиженным слоем, непосредственно загружают в плавильную печь-газификатор 10, можно установить между этими элементами устройство для горячего прессования. Дополнительно, горячая промежуточная емкость 12 обеспечивается для подачи восстановленного материала, выгружаемого из реакторов с псевдоожиженным слоем, в плавильную печь-газификатор 10, чтобы, таким образом, сделать легкой подачу восстановленного материала в плавильную печь-газификатор 10.

Кусковой или формованный уголь, получаемый прессованием тонкоизмельченного угля, подают в плавильную печь-газификатор 10 и формируют уплотненный слой угля. Кусковой или формованный уголь, подаваемый в плавильную печь-газификатор 10, газифицируется посредством реакции пиролиза в верхней части уплотненного слоя угля и реакции горения, использующей кислород в нижней части уплотненного слоя угля. Горячий восстанавливающий газ, генерируемый в плавильной печи-газификаторе 10 посредством реакции газификации, подают последовательно в реакторы с псевдоожиженным слоем по линии L59 подачи восстановленного газа, которая соединена с задним концом реактора 27 окончательного восстановления, и используют в качестве восстанавливающего агента и газа создания псевдоожиженного слоя.

Куполообразное, пустое пространство формируется в области выше уплотненного слоя угля плавильной печи-газификатора 10. Скорость потока газа уменьшается этим незаполненным пространством, что предотвращает удаление из плавильной печи-газификатора 10 большого количества мелкого порошка, включенного в загруженный восстановленный материал, и мелкого порошка, возникающего в результате внезапного возрастания температуры в угле, загруженном в плавильную печь-газификатор 10. Дополнительно, такая конфигурация позволяет компенсировать изменения давления в плавильной печи-газификаторе 10, вызванные беспорядочными изменениями количества газа, генерируемого в результате непосредственного использования угля. Уголь подвергается газификации и удаляет летучие вещества во время падения на дно уплотненного слоя угля и в конце концов сгорает под действием кислорода, подаваемого через фурмы в дне плавильной печи-газогенератора. Получившиеся газы сгорания поднимаются через уплотненный слой угля, преобразуются в высокотемпературный восстановленный газ и выходят из плавильной печи-газификатора 10. Часть газов сгорания промывается и охлаждается, проходя через водосборные приспособления 51 и 53, так что давление, приложенное к плавильной печи-газификатору 10, сохраняется в интервале 3,0-3,5 атмосфер.

Циклон 14 собирает отходящие газы, генерированные в плавильной печи-газификаторе 10, так что пыль снова подают в плавильную печь-газификатор 10, а газ подают как восстановленный газ в реакторы с псевдоожиженным слоем по линии L59 подачи восстановленного газа.

Восстановленное железо падает на дно уплотненного слоя угля вместе с углем, чтобы подвернуться окончательному восстановлению, и плавится газами сгорания и теплом сгорания, производимыми газификацией и горением угля, после чего железо выпускают наружу.

Узел 60 подачи сырья, который использует отходящий газ, выходящий из реакторов с псевдоожиженным слоем, включает воронку 30 для железной руды, воронку 40 для добавок и линию L57 транспортирования, которая действует для сушки и транспортировки железных руд и добавок к блоку 20 реакторов с псевдоожиженным слоем. Железные руды и добавки, разгружаемые, соответственно, из воронки 30 для железной руды и воронки 40 для добавок, подают в воронку 21 для породы по линии L57 транспортирования, связанной с линией L30 подачи железных руд и линией L40 подачи добавок. Из реакторов с псевдоожиженным слоем часть отходящего газа, выходящего из реактора 23 предварительного нагрева, подают на линию L57 транспортирования через линию L55 отвода для отводимого отходящего газа. Линия L57 транспортирования расположена вертикально, и железную руду и добавки подают на линию L57 транспортирования в месте, расположенном на 1-2 метра выше точки подачи отходящего газа. Если железные руды и добавки подают в месте, расположенном на 1-2 м выше точки ввода отходящего газа, потери на рассеяние железных руд и добавок, происходящие в течение сушки и транспортировки, сводят к минимуму, а площадь контакта железных руд и добавок с отходящим газом доводят до максимума, так что можно сушить и транспортировать железные руды и добавки очень эффективно. Положение подачи железных руд и добавок с линии L57 транспортирования, указанное на фиг.1, используется для целей иллюстрации и не ограничивает настоящее изобретение. Соответственно, необходимо только, чтобы условия, описанные выше, были удовлетворены.

Перед загрузкой в воронку 21 для породы железные руды и добавки сушат и транспортируют отходящим газом, выходящим с линии L55 отвода отходящего газа, которая присоединена к нижнему отверстию линии L57 транспортирования. Количество отходящего газа, отводимого и используемого для сушки и транспортировки, составляет приблизительно 20-40% от количества отходящего газа, которое выходит из реакторов с псевдоожиженным слоем. Если используют это количество отходящего газа, количество высушенных железных руд и добавок достаточно для производства расплавленного чугуна.

Если используемая железная руда имеет размер зерна 8 мм или менее, объем и плотность ее относительно низки, так что возможна плавная подача в бункер 21 для породы. Дополнительно, подходящая скорость подачи отходящего газа в линию L57 транспортирования составляет 10-30 м/с. Если скорость подачи отходящего газа менее 10 м/с, давление на нижнюю часть линии L57 транспортирования возрастает, что дестабилизирует поток отходящего газа. С другой стороны, если скорость потока отходящего газа превышает 30 м/с, могут возникнуть потери от рассеивания.

Следовательно, при использовании отходящего газа в качестве газа для транспортировки железных руд и добавок и для их сушки посредством физического тепла отходящего газа, отходящий газ можно подавать рециклом, экономя тем самым энергию, и сушку можно осуществлять стабильно. Поскольку сушка и транспортировка происходит одновременно в линии L57 транспортирования, количество различных типов оборудования, используемых для сушки и транспортировки, значительно сокращается. Главным образом количество железных руд и добавок, подаваемых на линию L57 транспортирования, можно регулировать, соответственно, клапаном V30 для железной руды и клапаном V40 для добавок, а количество отходящего газа, подаваемого в линию L57 транспортирования, можно регулировать клапаном V55 отходящего газа.

В установке для производства расплавленного чугуна в соответствии с первым воплощением настоящего изобретения железные руды и добавки раздельно подают на линию L57 транспортирования согласно рабочим условиям, чтобы тем самым реализовать сушку и транспортировку. В случае, когда добавки подают на линию К57 транспортирования для реализации сушки и транспортировки, клапан V40 открыт, в то время как клапан V30 закрыт, так что сушат и транспортируют только добавки. В этом случае скорость потока отходящего газа, подаваемого в линию L57 транспортирования, составляет предпочтительно 10-20 м/с. Если скорость отходящего газа менее 10 м/с, добавки, загружаемые в нижнюю часть линии L57 транспортирования, не полностью транспортируются линией L57 транспортирования, и некоторые частицы аккумулируются в нижней части линии L57 транспортирования. Таким образом, давление в нижней части линии L57 транспортирования значительно возрастает, так что поток в линии L57 транспортирования становится нестабильным. С другой стороны, скорость потока отходящего газа свыше 20 м/с не подходит, так как размер зерен добавок слишком мал. В этом случае количество железных руд, которое обрабатывают, составляет приблизительно 100-130 т/день, а количество обрабатываемых добавок составляет приблизительно 15-30 т/день.

Дополнительно, в случае, когда железные руды подают на линию L57 транспортирования для их сушки и транспортировки, клапан V30 открыт, в то время как клапан V40 закрыт, так что только железную руду сушат и транспортируют. В этом случае скорость потока отходящего газа, подаваемого в линию L57 транспортирования, предпочтительно немного больше. Как результат большего размера частиц и плотности железных руд по сравнению с этими параметрами у добавок, скорость потока отходящего газа предпочтительно составляет 20-30 м/с. Как описывалось выше, железные руды и добавки можно сушить и транспортировать раздельно, как в первом воплощении настоящего изобретения, или их можно смешивать и затем сушить и транспортировать.

На фиг.2 приведен схематический вид установки для производства расплавленного чугуна согласно второму воплощению настоящего изобретения.

Установка 200 для производства расплавленного чугуна согласно второму осуществлению настоящего изобретения, показанная на фиг.2, является идентичной той, что представлена в первом примере осуществления, за исключением блока 65 подачи сырья. Соответственно, элементы установки 200 для производства расплавленного чугуна, идентичные элементам первого примера осуществления, не будут далее описываться, и объяснение будет сконцентрировано на узле 65 подачи сырья.

Как показано на фиг.2, блок 65 подачи сырья включает воронку 30 для железной руды 30, воронку 40 для добавок, сушильный агрегат 61, бункер 34 для хранения железных руд, бункер 44 для хранения добавок и транспортерные ленты 63 и 65.

Линия L31 подачи железной руды, связанная с воронкой 30 для железной руды, и линия L41 подачи добавок, связанная с воронкой 40 для добавок, присоединены к сушильному агрегату 61 для подачи туда железных руд и добавок. Сушильный агрегат 61 подает горячий воздух к нижней части рассеивающей пластины, так что железные руды и добавки сушатся, приводимые вибрацией к состоянию псевдоожиженного слоя. Железные руды и добавки, высушенные в сушильном агрегате 61, хранят, соответственно, в бункере 34 для хранения железных руд и бункере 44 для хранения добавок. Сухие, хранящиеся железные руды и добавки транспортируют посредством первой транспортерной ленты 63. Первая транспортерная лента 63 связана со второй транспортерной лентой 65, так что сухие железные руды и добавки загружают в воронку 21 для породы.

Во втором воплощении настоящего изобретения использовано присоединение линии L57 транспортирования к вышеописанному устройству. Железные руды подают на линию L57 транспортирования через обводную линию L33 для железных руд, связанную с линией L31 подачи железной руды, а добавки подают на линию L57 транспортирования через обводную линию L43 для добавок, связанную с линией L41 подачи добавок. Соответственно, железные руды и добавки образуют железосодержащую смесь и высыхают непосредственно перед подачей в реакторы с псевдоожиженным слоем.

В основном, установка 200 для производства расплавленного чугуна согласно второму воплощению изобретения обладает особым преимуществом благодаря использованию обводных линий L33 и L43, когда сушильный агрегат 61 работает неисправно, или в случае приложения к сушильному агрегату 61.

То есть, в случае, когда сушильный агрегат 61 неисправен, клапаны V31 и V41, направленные в сторону сушильного агрегата 61, закрыты, в то время как клапаны V33 и V43, смонтированные соответственно на обводных линиях L33 и L43, открыты, так что железную руду и добавки прямо подают в линию L57 транспортирования. Далее клапан V55 открывается, так что отходящий газ подается к линии L57 транспортирования через линию L55 отвода отходящего газа, позволяя осуществить сушку железной руды и добавок и их транспортировку в воронку 21 для породы. Соответственно, железную руду и добавки постоянно высушивают и транспортируют для обеспечения загрузки реакторов с кипящим слоем, что дает, таким образом, возможность более гибкого осуществления производства расплавленного чугуна.

В случае, когда в сушильный агрегат 61 подается значительная загрузка, клапаны V33 и V43 открываются в состоянии, когда открыты оба клапана V31 и V41, направленные в сторону сушильного агрегата 61, так что часть железной руды и добавок, подаваемых в сушильный агрегат 61, поступает в линию L57 транспортирования. Таким образом, снижается загрузка, подаваемая в сушильный агрегат 61.

Настоящее изобретение будет описано ниже более детально с помощью примера его экспериментального осуществления. Этот экспериментальный пример просто иллюстрирует настоящее изобретение и не предполагает какого-либо ограничения настоящего изобретения.

Экспериментальный пример

Железная руда и добавки известняка были высушены и транспортированы с помощью транспортировочной линии. Свойства железной руды и добавок, использованных в этом случае, показаны ниже в таблице 1.

Из отходящего газа, выходящего из реакторов с псевдоожиженным слоем, 20-40% отводили и подавали к линии транспортирования. Состав отходящего газа, подаваемого к линии транспортирования, показан ниже в таблице 2.

В случае, когда и железную руду, и добавки известняка подают к линии транспортирования, размер линии транспортирования увеличивают в вертикальном направлении, а скорость газа и падение давления в линии транспортирования являются такими, как показаны ниже в таблице 3.

Результаты сравнения содержания воды до сушки и после сушки и транспортирования железной руды и флюса по линии транспортирования показаны ниже в таблице 4.

Как показано в табл.4, когда железная руда и флюс высушиваются в линии транспортирования, содержание воды значительно снижается, таким образом показывая эффективное осуществление транспортировки и сушки.

Настоящее изобретение имеет то преимущество, что дает возможность использовать мелкую руду и мелкие добавки. Так, в случае железной руды и добавок с минимальным размером зерен эти материалы можно транспортировать и одновременно сушить с использованием отходящего газа.

В настоящем изобретении, поскольку отходящий газ, выходящий из псевдоожиженных слоев, отводят и используют уменьшается количество выхлопного газа, и энергия может быть повторно использована.

В частности, сушка железной руды и добавок непосредственно перед подачей их в псевдоожиженные слои дополнительно повышает скорости предварительного нагрева и восстановления в псевдоожиженных слоях.

Также, поскольку настоящее изобретение можно применить к сушильным агрегатам общего назначения, можно предпринять меры предосторожности в отношении любых проблем, которые могут встретиться с сушильными агрегатами, и нагрузка, подаваемая на сушильный агрегат, может быть рассредоточена, так что установка для производства расплавленного чугуна может работать более гибко.

Смесь, содержащую железо, восстанавливают посредством нескольких операций с использованием псевдоожиженных слоев, так что можно получить восстановленный материал, который полностью восстановлен и прокален.

Хотя выше в деталях описаны варианты осуществления настоящего изобретения, рассмотренные в связи с типичными примерами, следует понимать, что изобретение не ограничено описанными иллюстративными примерами, но, напротив, предполагает включение различных модификаций и/или эквивалентных компоновок в пределах замысла и объема настоящего изобретения, определенного в прилагаемой формуле изобретения.

Изобретение относится к установке и способу производства расплавленного чугуна. При производстве расплавленного чугуна осуществляют обеспечение железосодержащей смеси путем сушки и перемешивания железных руд и добавок, пропускание смеси, содержащей железо, через один или более чем один последовательно соединенные псевдоожиженные слои для преобразования смеси в восстановленный материал, который восстановлен и прокален, формирование уплотненного слоя угля, который является источником тепла и в котором плавят восстановленный материал, загрузку восстановленного материала на уплотненный слой угля и подачу в псевдоожиженный слой восстанавливающего газа, отходящего из уплотненного слоя угля. В процессе обеспечения железосодержащей смеси отходящий газ, выходящий из псевдоожиженного слоя, отводят для сушки по меньшей мере одного из веществ, выбранных из железных руд и добавок. Изобретение позволит повысить эффективность использования энергии и свести к минимуму количество требуемого оборудования. 2 н. и 13 з.п. ф-лы, 2 ил., 4 табл.

| US 5584910 А, 17.12.1996 | |||

| US 5192486 А, 09.03.1993 | |||

| US 5354356 А, 11.10.1994 | |||

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО ЧУГУНА ИЛИ ЖИДКИХ СТАЛЬНЫХ ПОЛУФАБРИКАТОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2111259C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО ЧУГУНА ИЛИ ЖИДКИХ СТАЛЬНЫХ ПОЛУПРОДУКТОВ ИЗ ЖЕЛЕЗОРУДНОГО МАТЕРИАЛА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2104309C1 |

Авторы

Даты

2007-03-10—Публикация

2003-12-23—Подача