Изобретение относится к способу получения жидкого чугуна или стального полуфабриката из, по меньшей мере, частично содержащего долю мелких фракций исходного сырья, состоящего из железной руды и присадок, причем исходное сырье непосредственно восстанавливают в одной, по меньшей мере, зоне восстановления в псевдоожиженном слое до губчатого железа, губчатое железо расплавляют в плавильной газификационной зоне, с подводом носителей углерода и кислородосодержащего газа и получают восстанавливающий газ, содержащий CO и H2, который подводят в зону восстановления, там подвергают реакции, отводят в виде готового к использованию газа и подают потребителю, а также к установке для осуществления способа.

Способ такого рода известен, например, из австрийского патента АТ/В 390622. Согласно этому документу АТ/В 390622 перерабатывают исходное сырье с очень разной зернистостью, причем исходное сырье подвергают предварительному восстановлению и посредством воздушной сепарации разделяют на фракции с различным размером зерен, которые затем по отдельности окончательно восстанавливают. Этот известный одноступенчатый способ обеспечивает только незначительное использование тепла газа восстановителя и поэтому нуждается в повышенном его расходе. Кроме того, в этом способе не обеспечивается оптимальное использование энергии, химически связанной в газе восстановителе.

Задачей изобретения является создание способа вышеуказанного типа, а также установки для осуществления способа, которая дает возможность использования железной руды, содержащей, по меньшей мере, одну мелкозернистую фракцию, и присадок наиболее экономичным образом, с применением необработанного угля в качестве углеродоносителя, причем может использоваться химически связанная энергия, еще содержащаяся в использованном газе-восстановителе.

Эта задача решается в способе вышеупомянутого типа за счет того, что готовый к употреблению газ, выходящий из зоны предварительного нагрева в случае необходимости после введения части восстановительного газа, выходящего из зоны восстановления после очистки CO2 используют для получения горячебрикетируемого железа, причем мелкозернистую руду подвергают предварительному нагреву в зоне предварительного нагрева, затем подвергают окончательному восстановлению в, по меньшей мере, одной зоне восстановления и затем подводят к устройству для уплотнения и брикетирования, а готовый к употреблению газ после нагрева подают в, по меньшей мере, одну зону восстановления с получением псевдоожиженного слоя, а также отводят от него после прохождения через него и подводят в зону предварительного нагрева с частичным сжиганием с целью повышения температуры для получения псевдоожиженного слоя.

В устройстве для осуществления способа поставленная задача решается за счет того, что газопровод 6, 42 для готового к использованию газа для получения горячебрикетированного железа входит после промежуточного включения скруббера 45 для CO2 и нагревательного устройства 46 в, по меньшей мере, одна восстановительный реактор 8, от которого ведет газопровод в реактор 1 предварительного нагрева с псевдоожиженным слоем, в реактор 1 предварительного нагрева с псевдоожиженным слоем входит трубопровод 3 для загрузки мелко-зернистой руды и от реактора 1 предварительного нагрева с псевдоожиженным слоем отходит транспортирующий трубопровод, подводящий предварительно нагретую мелкозернистую руду к восстановительному реактору, и что перед восстановительным реактором 8, если смотреть в направлении прохождения мелкозернистой руды, включено прессирующее и брикетирующее устройство. Другие признаки и модификации изобретения содержатся в подпунктах.

Ниже изобретение поясняется более подробно с помощью схематически показанного на чертеже примера выполнения установки согласно изобретению.

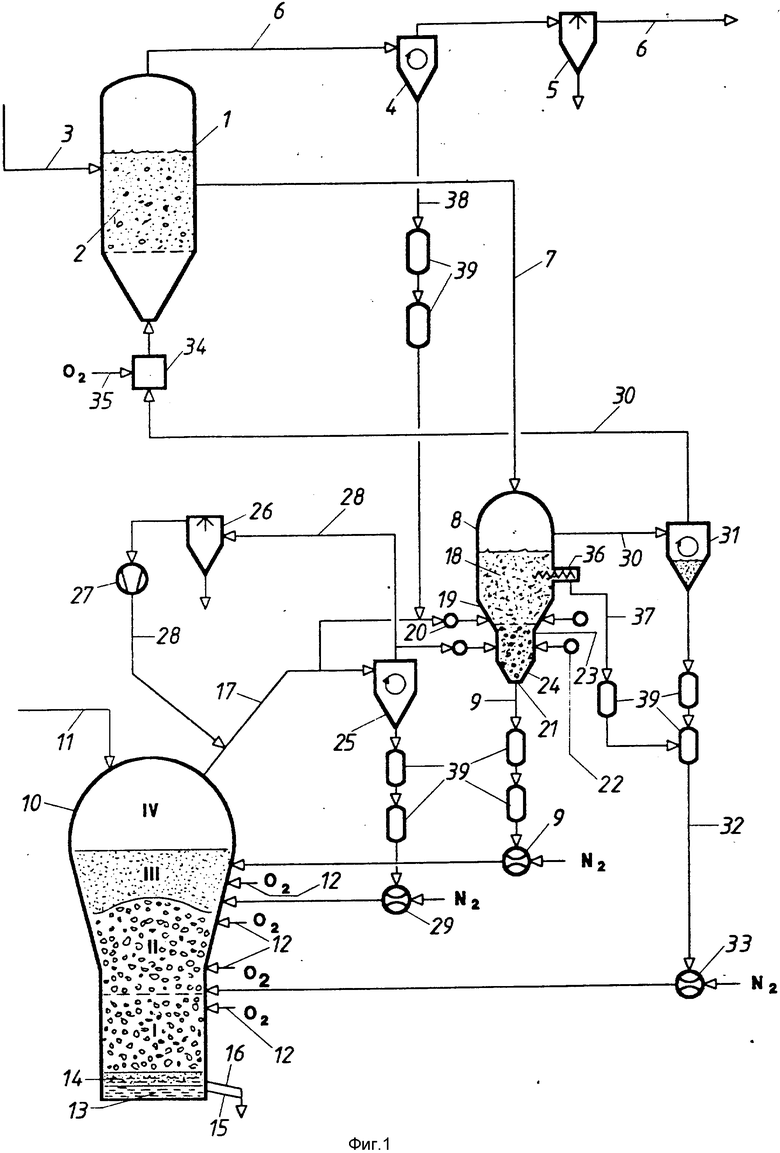

Позицией 1 обозначен реактор предварительного нагрева, выполненный в виде реактора предварительного нагрева с псевдоожиженным слоем, в который через транспортирующий трубопровод 3, входящий в реактор на высоте зоны 2 псевдоожиженного слоя (зоны предварительного нагрева), загружается исходное сырье, содержащее железную руду и присадки. На верхнем конце шахтообразно выполненного реактора 1 предварительного нагрева с псевдоожиженным слоем осуществляется отсос образующихся в нем и протекающих через него газов через газоотводящий трубопровод 6, оборудованный газоочистительным циклоном 4 и газовым скруббером 5, а также скруббером-Вентури. Эти газы получаются как высокоценный газ с теплотворной способностью около 8000 КДж/Нм3, который может использоваться по различному назначению, например для получения тока с использованием или без использования кислорода.

Предварительно нагретое в реакторе 1 предварительного нагрева с псевдоожиженным слоем исходное сырье поступает через транспортирующий трубопровод 7 в восстановительный реактор 8, выполненный также с псевдоожиженным слоем, и восстанавливается в нем по большей части окончательно.

Через транспортирующий трубопровод 9 для пневматического транспортирования губчатого железа (с помощью инжектора N2) - в этом случае может быть использовано и другое устройство для принудительной транспортировки - губчатое железо, полученное в восстановительном реакторе 8 с псевдоожиженным слоем, подается в плавильный газификатор 10, а именно он поступает в него на высоту кипящего слоя III, II или на высоте находящегося под ним неподвижного слоя 1. Плавильный газификатор имеет один, по меньшей мере, подвод 11 для угля и присадок, а также несколько расположенных на разной высоте сопел 12 для подвода кислородосодержащего газа.

В плавильном газификаторе 10 ниже зоны плавильной газификации, образованной неподвижным слоем I, лежащим над ним слоем II кипящего крупнозернистого кокса и лежащим поверх него слоем III мелкозернистого кокса, с расположенным поверх них раскислительным пространством IV, собирается расплавленный чугун 13 и расплавленный шлак 14, которые по отдельности сливаются через отверстия 15, 16. В плавильном газификаторе 10 из носителей углерода и кислородсодержащего газа получают газ-восстановитель, который собирается в раскислительном пространстве IV выше кипящего слоя III и отводится через газопровод 17 в восстановительный реактор с псевдоожиженным слоем, а именно, через имеющие форму усеченного конуса, предусмотренное для получения псевдоожиженного слоя 18 или кипящего слоя 18 (зона восстановления) сужения газораспределительного основания 19 восстановительного реактора 8 с псевдоожиженным слоем, имеющего, в основном, шахтообразную форму, по периметру которого с помощью кольцевого трубопровода 20 подводится газ-восстановитель.

Крупные частицы твердого вещества, которые не могут находиться в псевдоожиженном слое во взвешенном состоянии, падают под действием силы тяжести в центральной части. Этот центральный вынос 21 твердого вещества выполнен таким образом, что за счет радиальной подачи газа 22 в цилиндрической части 23 емкости с конусным основанием, расположенной ниже газораспределительного основания 19, имеющего форму усеченного конуса, образуется неподвижный слой, благодаря чему может обеспечиваться удовлетворительное восстановление и крупных частиц.

За счет выполнения газораспределительного основания 19 в виде усеченного конуса происходит изменение скорости по высоте опорожняющейся трубы. Следствие этого является установление более узкого диапазона зернистости. Благодаря соответствующему расположению сопел в газораспределительном основании 19 может быть получен циркулирующий внутри псевдоожиженный слой, скорость которого в центре выше, чем по краям. Образование такого псевдоожиженного слоя может происходить как в восстановительном реакторе 8, так и в реакторе 1 предварительного нагрева.

Часть газа восстановителя, выходящего из плавильного газификатора, подвергается очистке в горячем циклоне 25, охлаждению в следующем за ним скруббере 26 и с помощью компрессора 27 через газопровод 28 снова смешивается с восстановительным газом, выходящим из плавильного газификатора 10. Пыль, осаждающаяся в горячем циклонов 25, возвращается через инжектор с газом N2 29 в плавильный газификатор 10. Часть еще не охлажденного газа восстановителя, выходящего из горячего циклона 25, поступает через газопровод 22, образованный кольцевым трубопроводом, в восстановительный реактор 8 с псевдоожиженным слоем над его цилиндрической частью 23.

Газ, отводимый из восстановительного реактора 8 с псевдоожиженным слоем через газопровод 30, подводится в восстановительный циклон 31, в котором осаждается еще содержащаяся в газе-восстановителе мелкозернистая фракция и окончательно восстанавливается. Эта мелкозернистая фракция вводится через транспортирующий трубопровод 32 и инжектор 33 с газом N2 в плавильный газификатор 10, приблизительно, на высоте верхнего конца неподвижного слоя 1.

Частично окисленный газ-восстановитель, выходящий из восстановительного циклона 8, поступает через газопровод 30 в реактор 1 предварительного нагрева с псевдоожиженным слоем, однако при этом для нагрева газа восстановителя часть его сгорает, а именно в камере 34 сгорания, в которую входит трубопровод 35, подающий кислород содержащий газ.

Из восстановительного реактора 8 с псевдоожиженным слоем часть окончательно восстановленного сырьевого материала отводится, приблизительно, на высоте псевдоожиженного слоя 18 с помощью выгружающего шнека 36 и подается с помощью транспортирующего трубопровода 37 через инжектор 33 газа N2 в плавильный газификатор 10, приблизительно, на высоте верхнего конца неподвижного слоя 1, предпочтительно, вместе с мелкозернистой фракцией, полученной из восстановительного циклона 31.

Мелкозернистая фракция, осажденная в циклоне 4, куда она подводится трубопроводом 6, подающим готовый к употреблению газ, через транспортирующий трубопровод 38 с шлюзовыми затворами 39, которые также установлены и на других транспортирующих трубопроводах 32, 37 для частично или полностью восстановленного газа, подводится через кольцевой трубопровод 20, подводящий газ-восстановитель в восстановительный реактор 8 с псевдоожиженным слоем.

Работа установки согласно фиг. 1 осуществляется следующим образом. Подготовленная мелкозернистая руда - просеянная и высушенная - загружается при следующем распределении зернистости:

0,044 мм = около 20%

0,044 - 6,3 мм = около 70%

6,3 - 12,7 мм = около 10%

и с влажностью около 2% пневматически или с помощью ленточного транспортера с большим углом подъема или вертикального транспортера в реактор 1 предварительного нагрева. Там происходит предварительный нагрев в зоне 2 псевдоожиженного слоя до температуры около 850oC и вследствие восстановительной атмосферы, в случае необходимости, подвергается предварительному восстановлению, приблизительно, до стадии вюстита.

Для этого процесса предварительного восстановления газ восстановитель должен иметь, по меньшей мере, 25% CO + H2 - для того, чтобы обеспечить достаточную эффективность восстановления.

Затем предварительно нагретая и, в случае необходимости, предварительно восстановленная мелкозернистая руда - преимущественно, под действием силы тяжести - поступает в восстановительный реактор 8, в псевдоожиженном или кипящем слое 18 которого мелкозернистая руда, в значительной мере, восстанавливается при температуре около 850oC до стадии Fe. Для этого процесса восстановления газ должен иметь содержание CO + H2, по меньшей мере, 68%.

В восстановительном реакторе 8 происходит сепарация мелкозернистой руды, причем фракция менее 0,2 мм захватывается в восстановительном циклоне 31 газом-восстановителем. Во время сепарации твердого вещества под действием сил, создаваемых в циклоне, происходит окончательно восстановление мелкозернистой фракции руды менее 0,2 мм.

Более мелкозернистая фракция, выносимая из псевдоожиженного слоя 18 восстановительного реактора 8 с помощью выгружающего шнека 36, подводится через шлюзовые затворы 39 вместе с осажденной в восстановительном циклоне 31 мелкозернистой руды посредством инжектора 33 с газом N2 в плавильный газификатор 10 в зону плоскости вдувания кислородсодержащего газа.

Более крупная фракция твердого вещества из нижней зоны восстановительного реактора 8 через шлюзовые затворы 39 и с помощью инжектора 9 газа N2 или под действием собственной силы тяжести загружается или вдувается в плавильный газификатор 10 в зону кипящего слоя III мелкозернистого кокса.

Пыль (преимущественно, с содержанием Fe и C) вводится в горячий циклон 25 через шлюзовые затворы 39 с помощью инжектора 29 газа N2 и с помощью кислородопылеугольной горелки в плавильный газификатор 10 в зону между кипящим слоем III мелкозернистого кокса и кипящим слоем крупнозернистого кокса.

Необходимые для ведения процесса присадки загружаются с целью предварительного нагрева и кальцинирования в крупнозернистом состоянии, предпочтительно, с размером зерен от 4 до 12,7 мм через линию 11 для загрузки угля и в мелкозернистом состоянии, предпочтительно, с размером зерен от 2 до 6,3 мм через линию 3 для загрузки мелкозернистой руды.

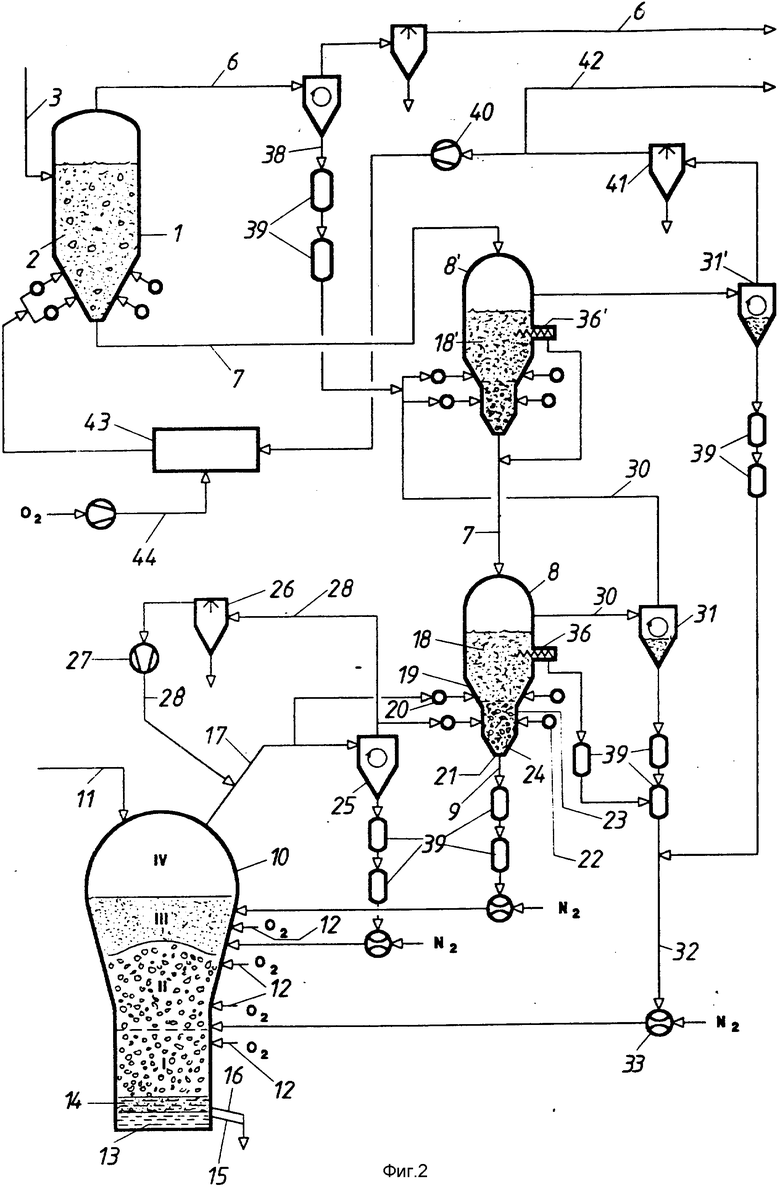

Для мелкозернистой руды с большей длительностью восстановления, как это представлено на фиг. 2, имеется второй (а также, если необходимо, третий) восстановительный реактор 8' с псевдоожиженным слоем с дополнительным восстановительным (реактором) циклоном 31', включенный с первым восстановительным реактором 8 последовательно или параллельно. Во втором восстановительном реакторе мелкозернистая руда восстанавливается до стадии вюстита, а в первом восстановительном реакторе 8 до стадии Fe.

В этом случае фракции твердого вещества, выносимая из псевдоожиженного слоя 18' второго восстановительного реактора с помощью выгружающего шнека 36', загружается вместе с более крупной фракцией твердого вещества из нижней зоны второго восстановительного реактора 8' под действием силы тяжести в первый восстановительный реактор 8. Мелкозернистая руда, осаждающаяся во втором восстановительном циклоне 31', подводится вместе с мелкозернистой рудой, осаждающейся в первом восстановительном циклоне 31 с помощью инжектора 33 с газом N2, в плавильный газификатор 10 в зону плоскости вдувания кислородосодержащего газа.

Если, в случае применения двух восстановительных реакторов 8, 8' с псевдоожиженным слоем и двух восстановительных циклонов 31, 31', не достигается рабочее давление для компенсации потерь давления в системе, газовая смесь, необходимая для реактора 1 предварительного подогрева, доводится с помощью компрессора 40 до необходимого давления. В этом случае газ из второго восстановительного циклона 31' очищается в скруббере 41. Кроме того, сжимается только часть газового потока - другая же часть отводится в виде газа, готового для использования, через трубопровод 42, и смешивается в смесительной камере 43 с кислородосодержащем газом, подводимым по трубопроводу 44, после чего в реакторе 1 предварительного нагрева может произойти частичное сжигание газа-восстановителя с целью достижения необходимой температуры предварительного нагрева мелкозернистой руды.

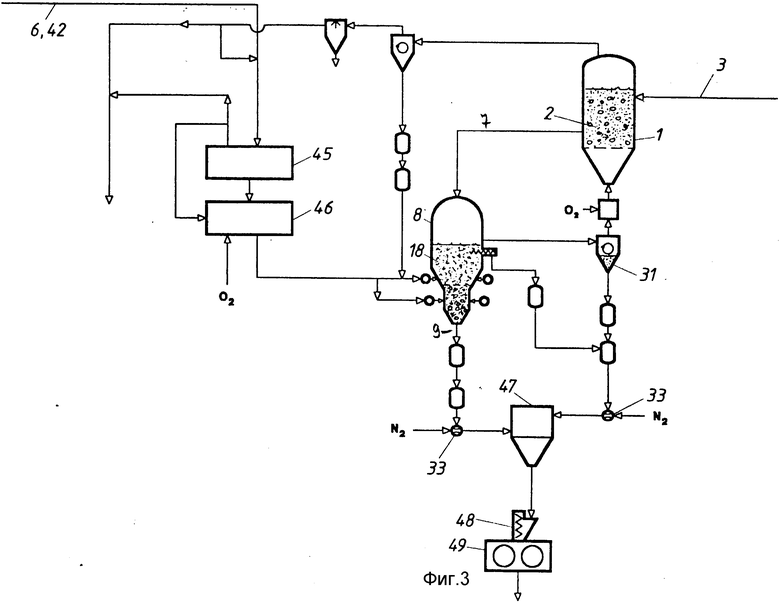

Высококачественный, готовый к использованию, газ, полученный при производстве чугуна, может использоваться, как указано выше, для получения электрического тока с или без кислорода. Согласно еще одной предпочтительной форме выполнения, представленной на фиг. 3, готовый к использованию газ после очистки CO2 - 45 и нагрева 46 до, приблизительно, 850oC в качестве газа восстановителя, как описано ниже:

Для получения горячебрикетированного железа мелкозернистая руда одинаковой спецификации с помощью газа-восстановителя предварительно нагревается и восстанавливается на тех же агрегатах, как и при получении чугуна. Окончательно восстановленные зернистые фракции из, по меньшей мере, одного восстановительного реактора 8 и из восстановительного циклона 31 вдуваются с помощью инжектора 33 с газом N2 в загрузочный бункер 47. Альтернативно более крупнозернистая фракция может загружаться под действием силы тяжести из нижней зоны восстановительного реактора 8 в загрузочный бункер 47.

В заключение окончательно восстановления мелкозернистая руда, металлизированная, приблизительно, на 92%, имеющая температуру, по меньшей мере. 750oC, поступает под действием силы тяжести через шнек 48 предварительного уплотнения с регулируемым двигателем в вальцовый брикетирующий пресс 49.

В нижеследующих примерах представлены типичные параметры способа согласно изобретению, которые обеспечиваются при работе установки согласно изобретению в формах выполнения, показанных на фиг. 1 - 3.

Пример.

Химический состав угля (значения в сухом состоянии), %:

C - 77

H - 4,5

N - 1,8

O - 7,6

S - 0,5

Вода - 9,1

C фикс. - 61,5

Химический состав руды (значения во влажном веществе), %:

Fe - 62,84

Fe2O3 - 87,7

CaO - 0,73

MgO - 0,44

SiO2 - 6,53

Al2O3 - 0,49

MnO - 0,15

Потери при прокаливании - 0,08

Влажность - 2

Распределение зернистости в мелкозернистой руде, %:

+10 мм - 0

10 - 6 мм - 5,8

6 - 2 мм - 44,0

2 - 0,63 мм - 29,6

0,63 - 0,125 - 13,0

- 0,125 мм - 7,6

Присадки (значения в сухом веществе), %:

CaO - 45,2

MgO - 9,3

SiO2 - 1,2

Al2O3 - 0,7

MnO - 0,6

Fe2O3 - 2,3

Потери при прокаливании - 39,1

Для получения 42 т чугуна в час на установке согласно фиг. 1 газифицировали 42 т угля в час с помощью 29000 Nм3O2 ч. Расход руды составил при этом 64 т/ч, а расход присадок 14 т/ч.

Полученный чугун имел наряду с железом следующий состав, %:

C - 4,2

Si - 0,4

P - 0,07

Mn - 0,22

S - 0,04

Готовый к употреблению газ, полученный на установке для производства чугуна, составил 87.000 Nм3/ч и имел следующий состав, %:

CO - 36,1

CO2 - 26,9

H2 - 16,4

H2O - 1,5

N2 + Ar - 18,1

CH4 - 1

H2S - 0,02

теплотворная способность 6780 кдж/Nм3

При дальнейшем использовании газа, полученного из установки для производства чугуна в процессе изготовления брикетированного в горячем состоянии железа согласно фиг. 3 можно получить 29 т горячих брикетов в час. Необходимый для этого рецикл-газ составил 36.000 Nм3/ч. Брикетированное в горячем состоянии губчатое железо имеет следующий химический состав, %:

металлизация - 92

C - 1

S - 0,01

P - 0,03

Количество готового к употреблению газа, полученного на установке для изготовления горячебрикетированного железа составляет 79.000 Nм3/ч, при этом газ имеет следующий состав, %:

CO - 21,6

CO2 - 44,1

H2 - 10,6

H2O - 2,8

N2 + Ar - 19,9

CH4 - 1

теплотворная способность 4200 кдж/Nм3.

Потребность в мощности электрического тока, необходимого в установке для получения горячебрикетированного железа, составляет 23 Мвт. Готовый к употреблению газ, полученный на установке для изготовления горячебрикетированного железа соответствует термической мощности 145 МВт.

Сущность изобретения: жидкий чугун или полуфабрикат получают из железных руд и сырьевых материалов, имеющих, по меньшей мере, частично мелкозернистую фракцию, образующую присадки, причем сырьевые материалы восстанавливают непосредственно до губчатого железа в одной, по меньшей мере, восстановительной зоне, губчатое железо расплавляют в плавильном газификаторе с подводом носителей углерода и кислородсодержащего газа. В газификаторе получают газ-восстановитель, который подводят в зону восстановления, там подвергают химическому превращению и отводят в виде газа, готового к употреблению. Готовый к употреблению газ, выходящий из зоны предварительного нагрева, в случае необходимости, после введения части восстановительного газа, выходящего из зоны восстановления после очистки СО, используют для получения горячебрикетируемого железа, причем мелкозернистую руду подвергают предварительному нагреву в зоне предварительного нагрева, затем подвергают окончательному восстановлению в, по меньшей мере, одной зоне восстановления и затем подводят к устройству для уплотнения и брикетирования, а готовый к употреблению газ после нагрева подают в, по меньшей мере, одну зону восстановления с получением псевдоожиженного слоя и после прохождения через него отводят в зону предварительного нагрева с частичным сжиганием с целью повышения температуры для получения псевдоожиженного слоя. 13 з.п. ф-лы, 2 ил.

| AT, патент, 390622, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1998-05-20—Публикация

1993-10-21—Подача