Изобретение относится к способу получения жидкого чугуна или жидких стальных полупродуктов из мелкозернистого железосодержащего материала, в особенности восстановленного губчатого железа в плавильно-газифицирующей зоне плавильного газификатора, в котором при подводе углеродсодержащего материала и кислородсодержащего газа при одновременном образовании восстановительного газа в слое, образованном из твердых носителей углерода, расплавляют железосодержащий материал, в случае необходимости с предварительным полным восстановлением, а также к установке для осуществления способа.

Из EP-B-О 010 627 известен способ получения жидкого чугуна или стальных полупродуктов из зернистого железосодержащего материала, в частности предварительно восстановленного губчатого железа, а также к получению восстановительного газа в плавильном газификаторе, в котором путем ввода угля и вдувания кислородсодержащего газа образуется псевдоожиженный слой из частиц кокса. При этом в нижнюю зону плавильного газификатора вдувается кислородсодержащий газ или чистый кислород. Зернистый железосодержащий материал, в частности, предварительно восстановленное железо и кусковой уголь подводятся сверху через загрузочное отверстие в крышке плавильного газификатора, падающие частицы затормаживаются в псевдоожиженном слое и железосодержащие частицы во время падения через псевдоожиженный слой кокса восстанавливаются и расплавляются. Расправленный металл, покрытый шлаком, собирается на дне плавильного газификатора. Металл и шлак сливаются через раздельные сливные отверстия.

Однако способ этого типа не подходит для переработки мелкозернистого губчатого железа, так как мелкозернистое губчатое железо вследствие сильного истечения газа в плавильном газификаторе сразу же выносилось бы из него. Выносу способствует еще и температура в верхней зоне плавильного газификатора, так как она является слишком низкой для того, чтобы гарантировать плавление губчатого железа на месте его ввода.

Из заявки США US-A-5, 082, 251 известно прямое восстановление железосодержащей мелкозернистой руды способом псевдоожиженного слоя с помощью восстановительного газа, получаемого из природного газа. При этом мелкозернистая руда, богатая железом, восстанавливается в системе последовательно расположенных реакторов с псевдоожиженным слоем с помощью восстановительного газа. При повышенном давлении порошкообразное губчатое железо, полученное таким образом, подвергают затем горячему или холодному брикетированию. Для дальнейшей обработки порошка губчатого железа предусмотрена специальная плавильная установка.

Из EP-A-О 217 331 известно прямое предварительное восстановление мелкозернистой руды способом с псевдоожиженным слоем и подача предварительно восстановленной мелкозернистой руды в плавильный газификатор, и окончательное восстановление и плавление с помощью плазменной горелки при подводе углеродсодержащего восстановительного средства. В плавильном газификаторе образуется псевдоожиженный слой и над ним - вихревой слой из кокса. Предварительно восстановленная мелкозернистая руда или порошкообразное губчатое железо подводится к плазменной горелке, расположенной в нижней части плавильного газификатора. При этом недостаток заключается в том, что посредством подвода предварительно восстановленной мелкозернистой руды непосредственно в нижнюю зону плавления, то есть в зону собирающегося расплава, окончательное восстановление более не гарантируется и ни в коем случае не может быть достигнут химический состав, необходимый для дальнейшей обработки чугуна. Помимо этого загрузка больших количеств предварительно восстановленной мелкозернистой руды невозможна из-за образующегося в нижней зоне плавильного газификатора кипящего слоя и неподвижного слоя, так как невозможен достаточный отвод продуктов плавления из высокотемпературной зоны плазменной горелки. Загрузка большого количества предварительно восстановленной мелкозернистой руды могла бы сразу же привести к термическим и механическим повреждениям плазменной горелки Из EP-B-О 111 176 известно получение частиц губчатого железа и жидкого чугуна из кусковой железной руды, причем железная руда подвергается прямому восстановлению в агрегате прямого восстановления, и частицы губчатого железа, выносимые из агрегата прямого восстановления, разделяют на грубую и мелкозернистую фракции. Мелкозернистая фракция подводится к плавильному газификатору, в котором из загруженного угля и подведенного кислородосодержащего газа выделяется тепло, необходимое для расплавления губчатого железа, а также получается восстановительный газ, подводимый к агрегату прямого восстановления. Мелкозернистая фракция поступает в плавильный газификатор через самотечную трубу, выступающую из головки правильного газификатора вблизи вихревого слоя угля. На конце самотечной трубы расположена отражательная пластина для понижения скорости мелкозернистой фракции, причем скорость мелкозернистой фракции на выходе из самоточной трубы очень невелика. Температура в месте загрузки в газификаторе очень низкая, поэтому загружаемая мелкозернистая фракция не может сразу же расплавляться. Это и низкая скорость на выходе из самотечной трубы, приводит к тому, что значительная часть подводимой мелкозернистой фракции снова выходит из плавильного газификатора вместе с восстановительным газом, образующимся в плавильном газификаторе. Загрузка большого количества мелкозернистой фракции или исключительно мелкозернистой фракции согласно этому способу невозможна.

В способе согласно EP-A-О 576 414 прямому восстановлению в восстановительной шахтной печи подвергается кусковая шихта, содержащая железную руду, а именно с помощью восстановительного газа, образующегося в зоне плавильной газификации. Губчатое железо, полученное таким образом, подводится затем в зону плавильной газификации. Для того чтобы в этом способе можно было дополнительно использовать мелкозернистую руду и/или пылевидную руду, например оксидное пылевидное железо, получающееся в металлургическом производстве, мелкозернистую руду и/или пылевидную руду с твердыми носителями углерода подводят к пылеугольной горелке, работающей в зоне плавильной газификации, и подвергают реакции превращения сжиганием в условиях ниже стехиометрических. Такой способ обеспечивает эффективную обработку мелкозернистой руды и/или пылевидной руды, получающейся в металлургическом производстве, а именно в количестве, порядка от 20 до 30% от общего количества шихты и, таким образом, комбинированную переработку кусковой и мелкозернистой руды.

Целью изобретения является исключение этих недостатков и трудностей, а задача заключается в том, чтобы создать способ вышеуказанного типа, а также установку для осуществления способа, в которых возможна обработка мелкозернистого железосодержащего материала без брикетирования, и при этом, с одной стороны, надежно предотвращается вынос загруженных мелких частиц, то есть железосодержащего материала, в случае необходимости в предварительно восстановленном или окончательно восстановленном состоянии, восстановительным газом, образующимся в плавильном газификаторе, а с другой стороны, в случае необходимости обеспечивается необходимое полное восстановление. Задачей изобретения является создание способа, в котором шихта, по большей части предпочтительно на 100% состоящая из мелкозернистого железосодержащего материала, может перерабатываться в чугун и/или стальной полупродукт с применением плавильного газификатора.

Эта задача решается за счет того, что железосодержащий материал загружается в плавильный газификатор с помощью кислородной горелки с образованием высокотемпературной зоны горения центрально точно над слоем, но в непосредственной близости от него, причем струя пламени, создаваемая в высокотемпературной зоне горения, направлена предпочтительно на поверхность слоя и обдувает железосодержащий материал на поверхности слоя.

Скорость мелкозернистого железосодержащего материала тормозится на поверхности слоя таким образом, что достигается время пребывания в высокотемпературной зоне, необходимое для расплавления подводимого железосодержащего материала. Шлак и железо через кипящий и неподвижный слой могут стекать к нижней зоне плавильного газификатора. Благодаря гарантированному времени пребывания в плавильном газификаторе в случае необходимости обеспечивается окончательное восстановление кислородсодержащего материала, окончательно еще не восстановленного.

Из EP-A-О 174 291 известен ввод пылевидных сульфидных металлических руд, не содержащих железо, в частности руд цветных металлов, через плавильную головку в плавильный газификатор. При этом можно перерабатывать большее количество сульфидных металлических руд, не содержащих железо, так как тепло, необходимое для плавления мелкозернистой руды, создается экзотермическим превращением сульфидной руды с кислородом в горелке.

Загрузка угля для образования углеродного псевдооджиженного слоя осуществляется в этом известном способ отдельно. Применение оксидных мелкозернистых руд в способе этого типа невозможно, так как отсутствовало бы тепло, создаваемое при плавлении этих оксидных мелкозернистых руд. Следствием этого был бы вынос этой мелкозернистой руды через устройство для подвода мелкозернистой руды, расположенное на конце плавильного газификатора, восстановительным газом, выходящим из зоны плавильной газификации и отводимым из плавильного газификатора.

Для предотвращения окисления мелкозернистого, кислородсодержащего материала, вводимого в зону плавления кислородом или кислородсодержащим газом, подводимым через кислородную горелку, в высокотемпературную зону горения согласно изобретению целесообразно подводить непосредственно мелкий уголь, предпочтительно вдувать в нее.

Согласно предпочтительной форме выполнения с помощью восстановительного газа, образующегося в зоне плавильной газификации способом псевдоожиженного слоя, восстанавливается мелкозернистая руда, причем восстановительный газ, выходящий из плавильного газификатора, непосредственно, то есть без предварительного обеспыливания, подводится в псевдоожиженный слой. При этом в зону псевдоожиженного слоя вместе с восстановительным газом подводится коксовая пыль, выносимая из зоны плавильной газификации, причем она предотвращает опасность "stickings" (налипания). Затем она снова подводится вместе с восстановленной железной рудой через кислородную горелку в зону плавильной газификации и при этом не теряется.

Является предпочтительным подводить кусковой углеродсодержащий материал, а также кусковой железосодержащий материал, которыe не могут выноситься с газовой струей вследствие своего размера, дополнительно в зону плавильной газификации, а именно через подводящие трубопроводы, входящие в верхнюю зону плавильного газификатора. Благодаря этому в способе согласно изобретению могут применяться без существенных конструктивных изменений обычные плавильные газификаторы.

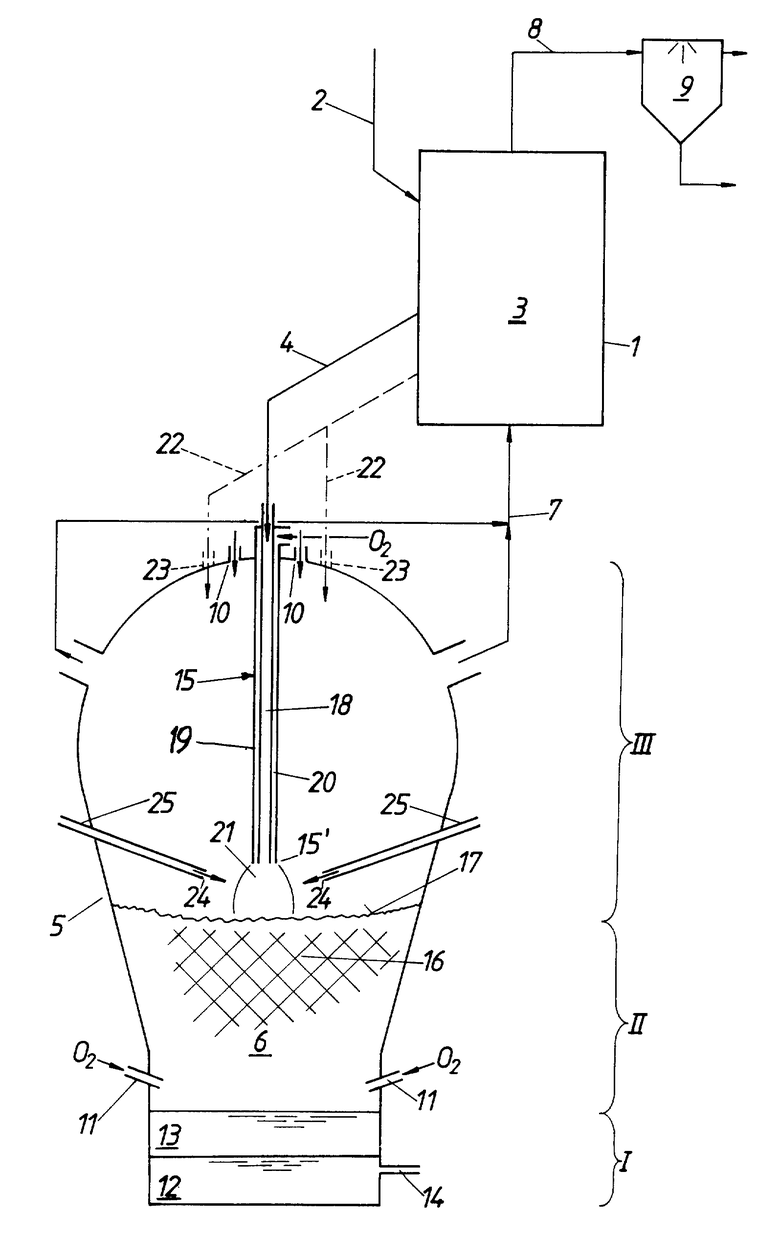

Установка для осуществления способа, содержащая плавильный газификатор с подводящими и отводящими трубопроводами для подачи углеродсодержащего материала, для отвода полученного восстановительного газа и для подвода кислородсодержащего газа, а также отверстиями для слива расплава железа и шлака, причем имеется нижний участок плавильного газификатора для сбора расплавленного чугуна и жидкого шлака, средний участок, лежащий над ним, в котором располагается слой неподвижных носителей углерода, и затем верхний участок в качестве успокоительного пространства, отличается тем, что имеется горелка, подводящая кислородсодержащий газ, а также мелкозернистый железосодержащий материал к плавильному газификатору, с головкой в зоне перехода среднего участка к верхнему участку в центральной зоне поперечного сечения успокоительного пространства, причем является целесообразным, чтобы головка горелки была направлена к поверхности слоя.

В непосредственной близости головки горелки целесообразно предусмотреть устья трубки для подвода мелкого угля.

Согласно предпочтительной форме выполнения горелка выполнена в виде кислородного копья, которое входит от головной части плавильного газификатора вертикально и центрально в полость плавильного газификатора. Горелка может быть выполнена, например, так, как описано в EP-A-O 481 955. Она может быть дополнительно выполнена с кольцевым зазором для одновременного подвода твердого мелкозернистого угля.

Является целесообразным расположить в плавильном газификаторе подводящие трубки входящими сбоку внутрь, направленными предпочтительно наклонно вниз.

Преимущество создается, если трубопровод, отводящий восстановительный газ от успокоительного пространства плавильного газификатора непосредственно, то есть без промежуточного подключения пылеотделительного устройства, входит в реактор в псевдоожиженным слоем, служащий для прямого восстановления мелкозернистой руды, и если трубопровод, отходящий от реактора с псевдоожиженным слоем и отводящий восстановленную мелкозернистую руду, сообщается с кислородной горелкой.

Ниже изобретение поясняется более подробно на основе примера выполнения, схематически показанного на чертеже.

Установка согласно изобретению имеет реактор 1 с псевдоожиженным слоем, к которому подводится железосодержащая мелкозернистая руда или железосодержащая руда (например, 1461 кг руды/т чугуна) с большим (более чем 50%) содержанием мелкозеронистой руды через трубопровод 2 для подвода руды. В этом реакторе 1 с псевдоожиженным слоем происходит предварительное или в случае необходимости окончательное восстановление мелкозернистой руды в зоне 3 с псевдоожиженным слоем.

Данные по руде:

Feраспл. - 66,3%

Fe2O3 - 94,7%

Зернистость от 0 до 8 мм

Вместо единственного реактора 1 с псевдоожиженным слоем могут применяться несколько реакторов с псевдоожиженным слоем, расположенных последовательно друг за другом, причем мелкозернистая руда направляется от одного реактора с псевдоожиженным слоем к другому реактору с псевдоожиженным слоем, а именно так, как это описано в US A-5,082,251.

Предварительно или окончательно восстановленная мелкозернистая руда, то есть порошкообразное губчатое железо (530 кг/т чугуна) через транспортирующий трубопровод 4 подводится в плавильный газификатор 5, ниже описываемый более подробно. В плавильном газификаторе 5 из угля и кислородсодержащего газа получают в зоне 6 плавильной газификации восстановительный газ, содержащий CO и H2 (1715 Нм3/т чугуна при 850oC), который через трубопровод 7 для восстановительного газа подают в реактор 1 с псевдоожиженным слоем.

Состав восстановительного газа:

CO - 63,4%

CO2 - 4,3%

H2 - 26,3%

Остаток (H2O, N2, CH4).

Восстановительный газ протекает затем в противотоке с прохождением руды через этот реактор 1 с псевдоожиженным слоем и из реактора 1 отводится через трубопровод 8 для отвода колошникового газа и в заключение охлаждается и промывается в мокром скруббере 9, a затем направляется в качестве колошникового газа потребителям (1639 Нм3/т чугуна при 850oC).

Состав колошникового газа:

CO - 42%

CO2 - 33,2%

H2 - 18,4%

Oстаток (H2O, N2, CH4).

Теплотворная способность колошникового газа: 7681 кДж/м3 нормально.

Плавильный газификатор 5 имеет трубопроводы 10 для подвода твердого носителя углерода в кусковой форме (700 кг крупнозернистого угля/т чугуна), трубопроводы 11 для подвода кислородсодержащих газов (275 Нм3 O2/т чугуна), а также в случае необходимости трубопроводы для жидких при комнатной температуре или газообразных носителей углерода, например углеводородов, а также сгоревших присадок.

В плавильном газификаторе 5 в его нижней части 1, ниже зоны 6 плавильной газификации собирается расплавленный чугун 12 (1000 кг/т чугуна) или расплавленный стальной полупродукт и расплавленный шлак 13 (303 кг/т чугуна), которые сливаются через сливное отверстие 14.

Чугун имеет в среднем следующий состав:

CO - 4,3%

Si - 0,4%

Mn - 0,08%

P - 0,1%

S - 0,05%

Oстальное - (Fe)

Шлак имеет в среднем основность B2 (CaO/SiO2)=1,1.

На участке 11 плавильного газификатора, расположенном над нижним участком 1, происходит образование слоя 16, предпочтительно неподвижного слоя и/или кипящего слоя из твердых углеродоносителей. Верхний участок III, имеющийся выше среднего участка II, называется успокоительным пространством для восстановительного газа, образующегося в плавильном газификаторе 5 и с частицами твердого вещества, захваченными восстановительным газом, образующим газовой поток.

Предварительно или окончательно восстановленная мелкозернистая руда направляется в зону 6 плавильной газификации с помощью кислородной горелки, направленной сверху и приблизительно вертикально вниз, причем головка 15' горелки располагается выше поверхности 17 слоя 16. Головка 15' горелки расположена, если смотреть по поперечному сечению плавильного газификатора 5, в его центральной зоне, то есть на расстоянии от его боковой стенки. Предпочтительно иметь только одну единственную головку 15' горелки, примыкающую к вертикальной продольной средней линии плавильного газификатора 5. Горелка 15 имеет центральную внутреннюю трубку 18 для подвода частично или полностью восстановленной мелкозернистой руды и кольцевой зазор 20 для подвода кислорода (275 Нм3 O2/т чугуна) или кислородсодержащего газа, охватывающий центральную внутреннюю трубку 18 и ограниченный охлаждаемой наружной трубкой 19.

В месте выхода кислородсодержащего газа и подводимого железосодержащего материала происходит образование высокотемпературной зоны горения 21, в которой железосодержащий материал, вдуваемый в направлении к поверхности 17 слоя 16 через головку горелки, вследствие затормаживания на поверхности 17 слоя 16 и встречи с этой поверхностью 17 достигается такого времени пребывания, которого достаточно для расплавления железосодержащего материала. Образующийся при этом шлак и расплавленное железо могут протекать через слой 16 к нижнему участку 1 плавильного газификатора 5.

Может быть предпочтительным, в особенности при больших колебаниях в зернистости применяемой железной руды или при определенном содержании более крупных частиц руды, фракционировать железосодержащий материал, выходящий из реактора 1 с псевдоожиженным слоем, и подводить к горелке 15 только мелкозернистую фракцию, а крупнозернистую фракцию (предпочтительно от 2 до 8 мм) (530 кг/т чугуна) загружать в плавильный газификатор 5 через специальный подводящий трубопровод 22 и отверстия 23 в верхней зоне плавильного газификатора 5. Зернистость частиц, подаваемых через горелку 15, лежит в диапазоне от 0 до 2 мм.

Данные по углю:

Элементарный анализ:

C - 73,6%

H - 4,4%

N - 1,7%

O - 6,2%

S - 1,0%

Cфикс - 60,8%

Летучие - 25,6%

Зола - 8,6%

Зернистость мелкозернистого угля от 0 до 2 мм.

Зернистость крупнозернистого угля от 8 до 50 мм.

Устье 24 трубки 25 для подвода мелкозернистого угля (250 кг/т чугуна) устанавливают рядом с головкой 15' горелки. При этом мелкозернистый уголь может вдуваться сбоку в высокотемпературную зону 21 горения ниже головки 15', благодаря чему удается предотвратить окисление частично или окончательно восстановленной мелкозернистой руды кислородом, подводимым через головку 15' горелки.

Подводимый мелкозернистый уголь обеспечивает, кроме того, понижение температуры восстановительного газа, образующегося в зоне 6 плавильной газификации, и он может отводиться, как в обычных плавильных газификаторах.

Устройствa для пылеулавливания не требуется для восстановительного газа, так же как и трубопроводa для возврата пыли, так как коксовая пыль, выносимая с восстановительным газом в восстановительной зоне 3 с псевдоожиженным слоем реактора 1 с псевдоожиженным слоем, предотвращает опасность возникновения "stickings" (налипания), то есть никоим образом не может мешать, и поступает через кислородную горелку 15 обратно в зону 6 плавильной газификации. Однако с целью регулирования температуры восстановительного газа может быть целесообразной промывка части его с последующей рециркуляцией.

Сущность: способ получения жидкого чугуна или жидких стальных полупродуктов из мелкозернистого железосодержащего материала, в особенности восстановленного губчатого железа, осуществляют в зоне плавильной газификации плавильного газификатора, в котором при подводе углеродсодержащего материала и кислородсодержащего газа при одновременном образовании восстановительного газа в слое, образованном из твердых носителей углерода, расплавляют железосодержащий материал, в случае необходимости, после предварительного окончательного восстановления. Для предотвращения выноса мелких частиц железосодержащего материала, загружаемого в плавильный газификатор, железосодержащий материал подводят в плавильный газификатор с помощью кислородной горелки с образованием высокотемпературной зоны горения, центрально выше слоя, но в непосредственной близости от него. 2 с. и 9 з.п. ф-лы, 1 ил.

| Способ отработки крутопадающих жил | 1973 |

|

SU576414A1 |

| Устройство для получения чугуна из железосодержащей шихты "БАС-домна | 1987 |

|

SU1581748A1 |

| DE 1267692 B, 09.05.91 | |||

| EP 174291 A, 12.03.86 | |||

| US 3264096 A, 02.08.66 | |||

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ УРАВНЕНИЯ СОСТОЯНИЯ ВЕЩЕСТВА, ИЗОЭНТРОПИЧЕСКИ СЖАТОГО ДО СВЕРХВЫСОКИХ ДАВЛЕНИЙ | 2017 |

|

RU2660884C1 |

| МЕЛИОРАТИВНАЯ СИСТЕМА | 1991 |

|

RU2011742C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1999-07-27—Публикация

1996-07-18—Подача