Изобретение относится к массо-теплообменным процессам, проводимым при помощи центробежных экстракторов, а именно центробежных дифференциально-контактных жидкостных экстракторов безнапорного типа.

Известен ряд способов повышения эффективности экстракторов центробежного типа за счет усложнения имеющихся насадок, установки в них дополнительных элементов, позволяющих интенсифицировать процесс массообмена (А.С. СССР №592422, 1978 г.; №136714, 1961 г.; №946584, 1982 г.; №49412, 1975 г.).

Наиболее близким аналогом по технической сущности является способ проведения массо-теплообменных процессов в центробежных экстракторах по авторскому свидетельству SU 955975 А, В 01 D 11/04, 07.09. 1982, состоящий из неподвижного корпуса, снабжаемого устройствами подачи и отвода жидкостей, и ротора, выполненного в виде полого плоскоцилиндрического диска, внутри которого размещена насадка в виде коаксиальных перфорированных цилиндров и шаровых сегментов, прикрепленных пружиной к внутренней стенке цилиндров.

Существенным недостатком данного способа - решение частной задачи по повышению эффективности, в основном, из конструктивных соображений и путем усложнения насадочных устройств и не учитывают весь комплекс задач по оптимизации структуры процессов массообмена.

Экстрактор имеет следующие недостатки:

- сложность конструкции насадки:

- неравномерность движения радиальных внутрироторных потоков;

- уменьшение удерживающей способности в направлении радиуса от центра к периферии;

- производительность лимитируется центральной частью насадки, что вызывает увеличение радиуса аппарата.

Целью предложенного способа является повышение эффективности за счет создания оптимальной структуры потоков контактирующих жидкостей в насадках центробежных экстракторах и конструкций насадок и насадочных ее элементов, с учетом всей совокупности влияющих факторов на процесс массообмена, технологических и конструктивных требований.

Решение данной проблемы позволит не только значительно повысить эффективность проведения процессов массообмена, но и унифицировать подход к разработке экстракторов, и конструктивных элементов насадок, упростить технологические расчеты, уменьшить габариты и энергопотребление экстракторов.

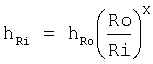

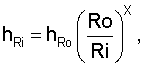

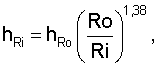

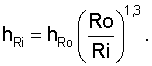

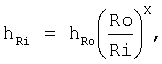

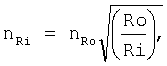

Техническая задача решается тем, что предлагается способ проведения массо-теплообменных процессов в центробежных экстракторах, включающий безнапорную подачу контактирующих жидкостей в аппарат, который состоит из неподвижного корпуса, снабжаемого устройствами подачи и отвода жидкостей, ротора, выполненного в виде полого плоскоцилиндрического диска, внутри которого размещена насадка, отличающийся тем, что ротор профилирован, насадку секционируют как по направлению радиуса, так и окружности, высоту насадочной полости по направлению радиуса определяют по зависимости:

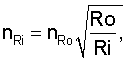

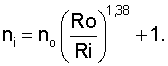

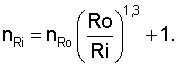

где hRo и hRi - высота насадочной полости ротора, соответственно на радиусе Ro и Ri, Х=0,20÷1,87 в зависимости от типа насадок, насадочным секциям придают индивидуальный привод, число оборотов которых зависит от интенсивности центробежного поля и определяется по формуле:

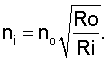

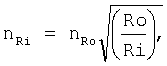

где nRi и nRo - число оборотов секций на соответствующем радиусе Ro и Ri.

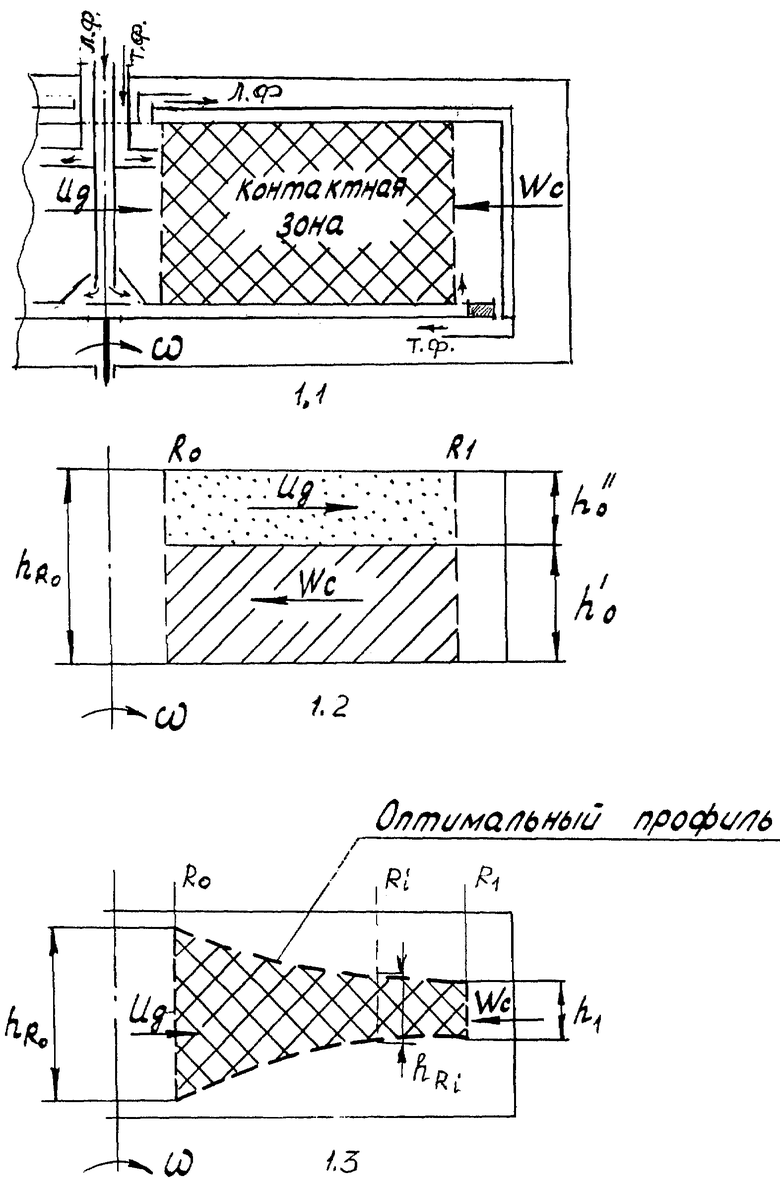

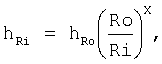

Сущность предлагаемого метода - повышение эффективности проведения процессов жидкостной экстракции заключается в методическом подходе к последовательной оценке всех влияющих параметров на эффективность, с учетом использования оптимальных параметров насадочных элементов, полученных авторами, который позволяет выявить функциональную зависимость эффективности от геометрических параметров насадок, в том числе от радиуса ротора экстрактора (фиг.1.1), создать оптимальную структуру радиальных потоков контактирующих жидкостей (фиг.1.2), профилирование ротора в направлении радиуса (фиг.1.3), секционирование насадок и придания им, при необходимости, индивидуального привода.

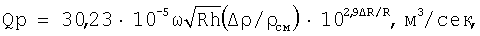

Оценка эффективности экстрактора (фиг.1.1) определяется по фактору эффективности (Фо.т.с.), который зависит от числа теоретических тарелок (ч.т.с.), рабочей нагрузки (Qp) и объема контактной зоны ротора (Vк.з), т.е. Фо.т.с.˜f1 (Qp, ч.т.с., Vк.з), где  унифицированная формула по определению суммарной рабочей нагрузки при одно- и двухфазном истечении жидкостей из элементов насадок, ω - угловая скорость, R - радиус расположения насадочного элемента, h - высота проходного отверстия (щели) элемента, Δρ - разность плотностей двухфазного потока, ρсм - плотность смеси двухфазного потока, находящейся в насадочной полости ротора, ΔR - ширина подпорного слоя жидкости при однофазном истечении, значение числа теоретических тарелок определяется экспериментально, а объем контактной зоны определяется при проектировании экстрактора технологическими и конструктивными требованиями.

унифицированная формула по определению суммарной рабочей нагрузки при одно- и двухфазном истечении жидкостей из элементов насадок, ω - угловая скорость, R - радиус расположения насадочного элемента, h - высота проходного отверстия (щели) элемента, Δρ - разность плотностей двухфазного потока, ρсм - плотность смеси двухфазного потока, находящейся в насадочной полости ротора, ΔR - ширина подпорного слоя жидкости при однофазном истечении, значение числа теоретических тарелок определяется экспериментально, а объем контактной зоны определяется при проектировании экстрактора технологическими и конструктивными требованиями.

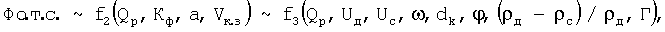

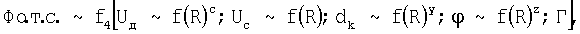

Известно что влияющие параметры в свою очередь зависят от частных параметров, тогда функциональная зависимость запишется в виде:

где Кф - коэффициент массопередачи, а - удельная поверхность контакта фаз,

Uд, Uc и ρд, ρc - соответственно плотность и скорость дисперсной и сплошной фазы (жидкости), dk - размер частиц дисперсной фазы, ϕ - удерживающая способность, Г - геометрический параметр насадки.

Принимая во внимание, что при проектировании экстрактора физико-химические свойства обрабатываемых жидкостей и расходы их задаются, габаритные размеры экстрактора и число оборотов определяются из технологических и конструктивных соображений, то они являются величинами постоянными, поэтому при дальнейшем анализе их не учитываем, тогда функциональную зависимость можно представить в следующем виде:

Где с, y и z - показатели степеней из соответствующих расчетных зависимостей, определяющие данные параметры.

По результатам теоретических и экспериментальных исследований получены оптимальные параметры насадок:

- высота проходного отверстия (щели) - 2 мм;

- ширина (длина) элементов насадок в радиальном направлении в пределах ΔR+(2÷3)dk, где ΔR - ширина напорного слоя тяжелой фазы;

- расстояние между элементами насадок радиальном направлении - 2 мм, между секциями ΔR+(4÷7)dk;

- угол наклона волнообразных и иксообразных дисков 45°;

- количество дисков, цилиндров в пределах 5÷7 шт.

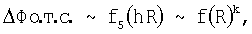

Таким образом, обобщая выше приведенное, получаем, что для радиальных внутрироторных потоков в центробежных экстракторах фактор эффективности зависит от радиуса расположения насадочных элементов, их количества и изменения профиля (высоты) насадочной полости ротора в направлении радиуса, т.е.  где показатель степени k=x+y+z.

где показатель степени k=x+y+z.

Следовательно, изменение высоты насадочной полости ротора в направлений радиуса определится по зависимости:

где х=0,2÷1,87, в зависимости от типа насадок.

Пример реализации способа повышения эффективности проведения массо-теплообменных процессов покажем на наиболее известных и перспективных конструкций центробежных экстракторов дифференциально-контактного типа с радиальными потоками обрабатываемых жидких смесей и безнапорной подачей их во вращающийся ротор (фиг.1.1):

1. Исходные данные для проектирования:

Заданы: рабочая производительность экстрактора, физико-химические свойства обрабатываемых смесей, число оборотов задаются в пределах 1000÷3000 об/мин. Кроме того, известны некоторые расчетные зависимости для определения производительности, скоростей фаз, размера дисперсных частиц удерживающей способности.

2. Определим слагаемые показателя степени «х», для плоскоцилиндрического ротора и радиальных потоков. Геометрическая составляющая, площадь проходного сечения (межтарелочного зазора) изменяется пропорционально радиусу, и соответственно, изменение легкой (сплошной) фазы т.е. FRi˜f(R) или Wc˜f(R)

Скорость дисперсной (тяжелой фазы) изменяется по радиусу, например, в зависимости от значении величины критерия Рейнольдса, определяющего режим движения при

Re<1,6 VД˜R

1,6<Rer>420 VД˜R0,73

Re>Rer VД˜R0,18,

где индекс r - граничный.

Условие сохранения постоянства удерживающей способности будет выполняться если к геометрической зависимости добавим скоростную часть. Данное условие обеспечивает также постоянство размера дисперсных частиц и поверхности контакта фаз, соответственно и коэффициента массопередачи.

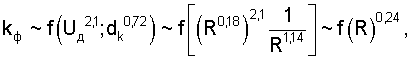

Для режима движения потоков Re>Rer получим, что

Эта формула пригодна для расчета профиля проходного сечения безнасадочного ротора, насадок из коаксиальных и эксцентричных цилиндров.

3. Насадка из волнообразных дисков.

Известно, что коэффициент массопередачи k˜f(U2,1), принимаем U2,1˜Ri0,18, имеем k˜f(R0,378), тогда профиль получим в виде

которое будет определять постоянство удерживающей способности. Количество дисков в кольцевых пакетах определим из соотношения

4. Насадка в виде спиральных каналов

Удерживающая способность ϕ˜f(1/δ0,65).

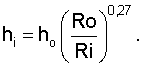

Скорость потока UД˜f(R0,27),

где δ - ширина спирального канала, принимаемая постоянной для удобства изготовления, и профиль будет определятся по зависимости

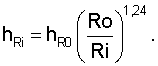

5. Насадка из иксообразных кольцевых конических дисков

Скорость сплошной фазы Wс˜f(R)

Скорость тяжелой фазы состоит из: скорости истечения ее из круговых щелей в виде струй и капель и скорости капель в межкольцевом пространстве. UД˜f(R0,18).

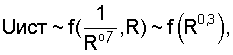

Скорость истечения Uист˜f(μ′R) или

где μ′ - коэффициент истечения.

Среднюю скорость дисперсной фазы рассчитать сложно из необходимости определения длины струй, поэтому принимаем наибольший показатель - 0,3, тогда профиль определяется по зависимости

И соответственно, количество дисков:

Расчет, например, по коэффициенту массопередачи показывает аналогичную зависимость  добавим геометрическую составляющую и получим

добавим геометрическую составляющую и получим

6. Секционированные насадки и каскадного типа

Определим число оборотов секций и каскадов, исходя из интенсивности центробежного поля с учетом сохранения, например, одинакового расхода их.

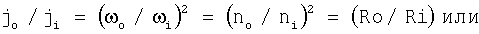

Центробежное ускорение j=ω2R,

где ω - угловая скорость ротора и ω˜f(n) - числу оборотов в минуту, тогда запишем

Таким образом, можно оптимизировать структуру радиальных потоков центробежных экстракторов безнапорного типа и рассчитать профиль насадочной (контактной) полости ротора и других насадок.

По результатам обработки опытных данных, полученных на экспериментальных образцах центробежных экстракторов, по сравнению с аналогами получены следующие преимущества:

По сравнительной оценке экстракторов по фактору эффективности получено увеличение эффективности аппаратов на 20-23%, в том числе:

- увеличение производительности 1,5-2 раза;

- уменьшение энергопотребления 2-3 раза;

- уменьшение габаритов и веса в 1,5-3 раза;

- улучшение технологичности конструкций и упрощения конструктивных расчетов.

Данные для расчетов были взяты из работ, выполненных под руководством профессора, д.т.н. Поникарова И.И., Казанского Химико-технологического института.

| название | год | авторы | номер документа |

|---|---|---|---|

| Центробежный экстрактор | 1980 |

|

SU899062A2 |

| Центробежный экстрактор | 1980 |

|

SU929144A1 |

| Центробежный экстрактор | 1979 |

|

SU816490A2 |

| Насадка для массообменных центробежных аппаратов | 1974 |

|

SU494182A1 |

| Центробежный экстрактор | 1980 |

|

SU912196A1 |

| Центробежный экстраетор | 1974 |

|

SU596265A1 |

| Центробежный прямоточный аппарат | 1980 |

|

SU940390A1 |

| Центробежный экстрактор АФ-1 | 1983 |

|

SU1165419A1 |

| Центробежный экстрактор | 1979 |

|

SU850109A1 |

| Центробежный экстрактор | 1985 |

|

SU1313478A1 |

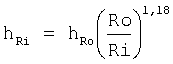

Изобретение относится к области жидкостной экстракции, проводимой с помощью центробежных экстракторов дифференциально-контактного типа с радиальными потоками обрабатываемых жидких смесей. Способ включает безнапорную подачу контактирующих жидкостей в аппарат. Аппарат состоит из неподвижного корпуса, снабжаемого устройствами подачи и отвода жидкостей, и ротора, выполненного в виде полого плоскоцилиндрического диска, внутри которого размещена насадка. Ротор профилирован, насадку секционируют как по направлению радиуса, так и окружности. Высоту насадочной полости по радиальному направлению определяют по зависимости:  где hRo и hRi - высота насадочной полости ротора, соответственно на радиусе Ro и Ri, x=1,18÷1,87. Насад очным секциям придают индивидуальный привод, число оборотов которых зависит от интенсивности центробежного поля и определяется по формуле

где hRo и hRi - высота насадочной полости ротора, соответственно на радиусе Ro и Ri, x=1,18÷1,87. Насад очным секциям придают индивидуальный привод, число оборотов которых зависит от интенсивности центробежного поля и определяется по формуле  где nRi и nRo - число оборотов секций на соответствующем радиусе Ri и Ro. Изобретение позволяет на 20-30% повысить эффективность экстракторов, в 1,5-2 раза увеличить производительность, в 1,5-3 раза уменьшить габариты и вес, в 2-3 раза уменьшить энергопотребление, оптимизировать структуру радиальных потоков в экстракторах и улучшить технологические параметры аппаратов. 1 ил.

где nRi и nRo - число оборотов секций на соответствующем радиусе Ri и Ro. Изобретение позволяет на 20-30% повысить эффективность экстракторов, в 1,5-2 раза увеличить производительность, в 1,5-3 раза уменьшить габариты и вес, в 2-3 раза уменьшить энергопотребление, оптимизировать структуру радиальных потоков в экстракторах и улучшить технологические параметры аппаратов. 1 ил.

Способ проведения массотеплообменных процессов в центробежных экстракторах, включающий безнапорную подачу контактирующих жидкостей в аппарат, который состоит из неподвижного корпуса, снабжаемого устройствами подачи и отвода жидкостей, и ротора, выполненного в виде полого плоскоцилиндрического диска, внутри которого размещена насадка, отличающийся тем, что ротор профилирован, насадку секционируют как по направлению радиуса, так и окружности, высоту насадочной полости по радиальному направлению определяют по зависимости  где hRo и hRi - высота насадочной полости ротора соответственно на радиусе Ro и Ri, х=1,18÷1,87, насадочным секциям придают индивидуальный привод, число оборотов которых зависит от интенсивности центробежного поля и определяется по формуле

где hRo и hRi - высота насадочной полости ротора соответственно на радиусе Ro и Ri, х=1,18÷1,87, насадочным секциям придают индивидуальный привод, число оборотов которых зависит от интенсивности центробежного поля и определяется по формуле  где nRi и nRo - число оборотов секций на соответствующем радиусе Ri и Ro.

где nRi и nRo - число оборотов секций на соответствующем радиусе Ri и Ro.

| Центробежный экстрактор | 1980 |

|

SU955975A1 |

| Центробежный экстрактор | 1980 |

|

SU946584A1 |

| ПАЙКО-СВАРКИ ЧУГУНАВСЕСОЮЗНАЯг^.;т[НТ110'Ь.Х1нги:яАдБЧБЛИОГЕКА | 0 |

|

SU343802A1 |

| Шпиндель станка | 1983 |

|

SU1126423A2 |

| US 3133880 A, 19.05.1964. | |||

Авторы

Даты

2007-03-20—Публикация

2005-03-25—Подача