Настоящее предлагаемое изобретение относится к области глубокого бурения и ремонта нефтяных и газовых скважин и, в частности, представляет собой машинный ключ, предназначенный для применения при докреплении, раскреплении, свинчивании и развинчивании замковых, муфтовых и других резьбовых соединений колонн бурильных и прочих (в т.ч. насосно-компрессорных и обсадных) скважинных труб нефтяного сортамента при спуко-подъемных операциях в процессе бурения и ремонта скважин.

Известны машинные ключи различных конструкций и типоразмеров, применяемые для свинчивания, развинчивания, докрепления и раскрепления скважинных труб в процессе выполнения спуско-подъемных операций (см., например, "Справочник по капитальному ремонту нефтяных и газовых скважин", авторы А.С.Яшин, С.В.Авилов и др., М., "Недра", 1973 г., стр.93...96, а также "Справочник по нефтепромысловому оборудованию", авторы Е.И.Бухаленко, Э.С.Ибрагимов и др., М., "Недра", 1983 г., стр.179...182).

Известен также машинный ключ по А.С. СССР №793746, опубл. 07.01.81 г. в БИ №1 за 1981 г.

См., кроме того, ключ КМТ-М на сайте WWW.EQP.RU - в приложении I, а также ключ по патенту N 41735 от 23.03.95 г.

Недостаток указанных ключей заключается в исполнении тяжелонагруженных звеньев сложной конфигурации методом стального литья из высоколегированной стали с последующей термообработкой. В силу высокой нагруженности ключа, ограниченных прочностных возможностей материала и наличия трудноустранимых дефектов литья такие ключи вынуждены делать с повышенными запасами прочности. Ключи получаются тяжелыми, неудобными в эксплуатации, что повышает опасность травматизма при работе с ними. Кроме того, эти ключи контактируют с трубой в ограниченном количестве точек и значительно повреждают ее поверхность.

За прототип заявляемого технического решения может быть принят широкоохватный развинчивающий (высокомоментный) цепной ключ фирмы Houston Engineers. Inc (см. Композит каталог нефтегазового оборудования и услуг. 1995-96 г. Т.2. Стр 646 - приложение II).

Этот ключ включает большую и малую челюсти, шарнирно скрепленные с рычагом-рукоятью, захватные плашки на указанных челюстях и защелку, шарнирно скрепленную с большой челюстью и приспособленную к взаимодействию с малой челюстью.

Этот ключ обеспечивает широкий угол охвата труб при минимальном повреждении поверхности трубы. Однако он имеет ограниченный срок службы вследствие наличия большого количества относительно тонких шарнирных пальцев, которые быстро теряют подвижность, т.к. работают за пределами упругости материала в абразивосодержащей, коррозионной среде. Такие пальцы плохо соответствуют условиям эксплуатации (повышенная загрязненность, плохая смазка), что делает такие ключи неприспособленными к длительной циклической работе в условиях выполнения спуско-подъемных операций при бурении и ремонтах нефтяных и газовых скважин.

Основной технической задачей, на решение которой направлено заявляемое техническое решение, является устранение вышеуказанных недостатков аналогов и прототипа и создание такого машинного ключа, конструкция которого при относительной простоте обеспечивала бы снижение массы ключа, повышение удобства его в эксплуатации, снижение опасности травматизма, повышение надежности его работы и увеличение срока службы в условиях выполнения спуско-подъемных операций в процессе бурения и ремонта нефтяных и газовых скважин.

Решение поставленной выше технической задачи достигается тем, что заявляемый машинный ключ включает большую и малую челюсти, шарнирно скрепленные с рычагом-рукояткой, захватные зубчатые плашки на указанных челюстях, установленные в плашкодержателях, и защелку, шарнирно скрепленную с большой челюстью и приспособленную к взаимодействию с малой челюстью. Характерной особенностью конструкции ключа является то, что большая челюсть выполнена в виде одно- или многослойного (многорядного) пакета гибких упругих элементов, например высокопрочных лент, имеющих проушины для соединения челюстей посредством пальцев между собой, а также с защелкой и рычагом-рукояткой.

Плашкодержатели выполнены самоустанавливающимися за счет упругости указанных гибких упругих элементов и за счет поворота в своих гнездах.

Рычаг-рукоятка и малая челюсть выполнены из термообработанных горяче- или холоднокатаных пластин, соединенных между собой посредством пальцев и (в случае рычага) вертлюжков для крепления тягового и страховочного канатов.

Кроме того, большая челюсть ключа может быть оснащена арочной вставкой, с которой скреплены указанные гибкие упругие элементы.

Возможность технического осуществления настоящего предлагаемого изобретения доказывается широким использованием в отечественной и зарубежной практике спуско-подъемных операций при бурении и ремонтах нефтяных и газовых скважин машинных ключей со смыкающимися челюстями и многорядных полиспастных грузоподъемных механизмов, содержащих стальные канаты, а также применением для подрессоривания транспортных средств многослойных пакетов рессор.

Технические признаки, являющиеся отличительными для заявляемой конструкции машинного ключа, могут быть реализованы с помощью средств, используемых в различных областях техники, в частности в нефтепромысловом машиностроении (гибкие упругие элементы, включая высокопрочные ленты, проволоку, канаты, термообработанные пластины, пальцы, крепежные устройства, вертлюжки и т.п.).

Отраженные в формуле изобретения технические признаки необходимы и достаточны, т.к. обеспечивают решение поставленной задачи - создание машинного ключа, при относительной простоте конструкции, более легкого, более удобного в эксплуатации, более безопасного в работе, более долговечного и надежного.

В дальнейшем настоящее предлагаемое изобретение поясняется примерами его выполнения, схематически изображенными на прилагаемых чертежах, на которых представлены:

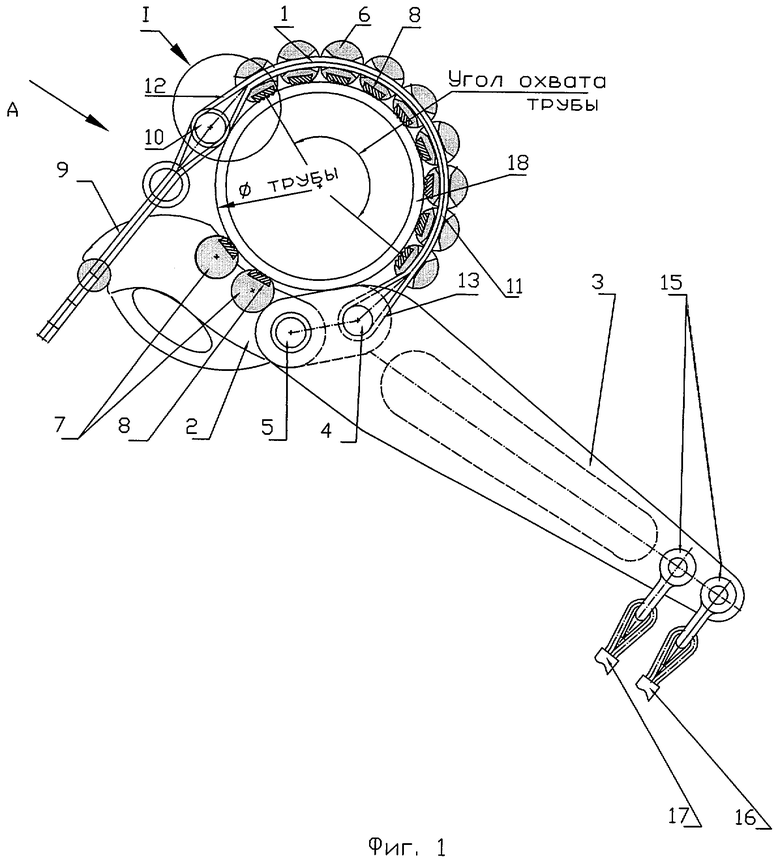

Фиг.1 - схематическое изображение машинного ключа в соответствии с заявляемым техническим решением для обсадных труб большого диаметра (например, 245 мм и выше).

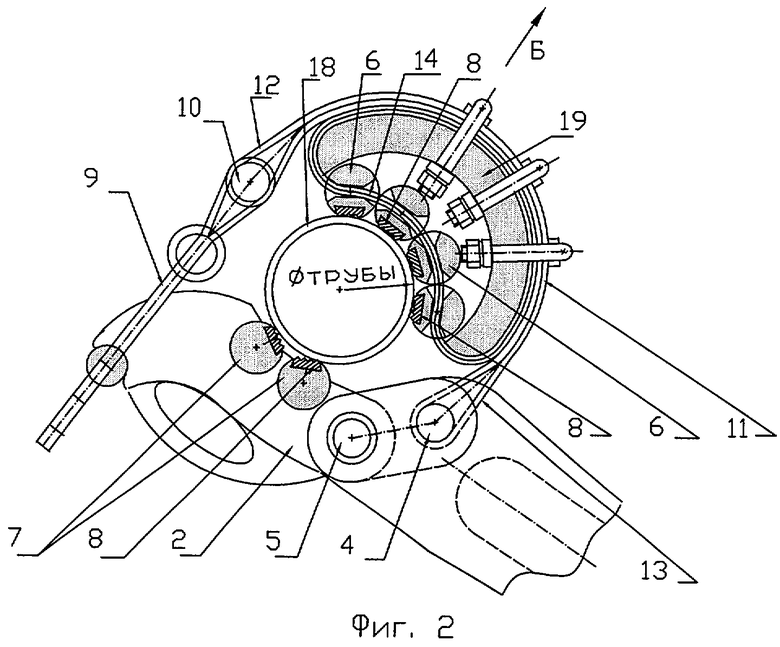

Фиг.2 - схематическое изображение заявляемого машинного ключа для бурильных и обсадных труб с арочной вставкой в большой челюсти (условный диапазон диаметров от 95 до 203 мм).

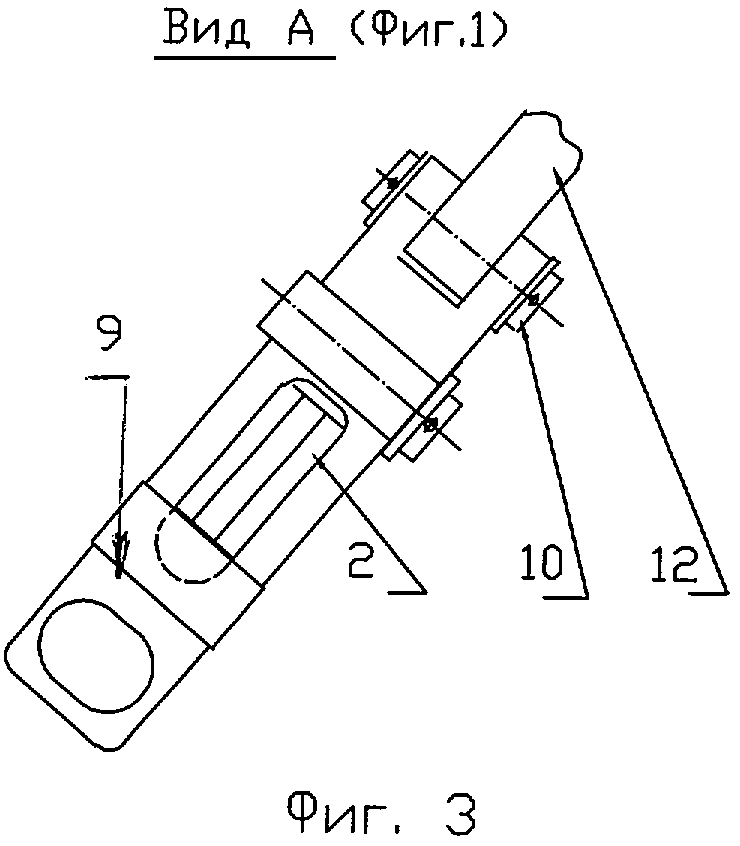

Фиг.3 - вид по стрелке А на защелку, изображенную на фиг.1.

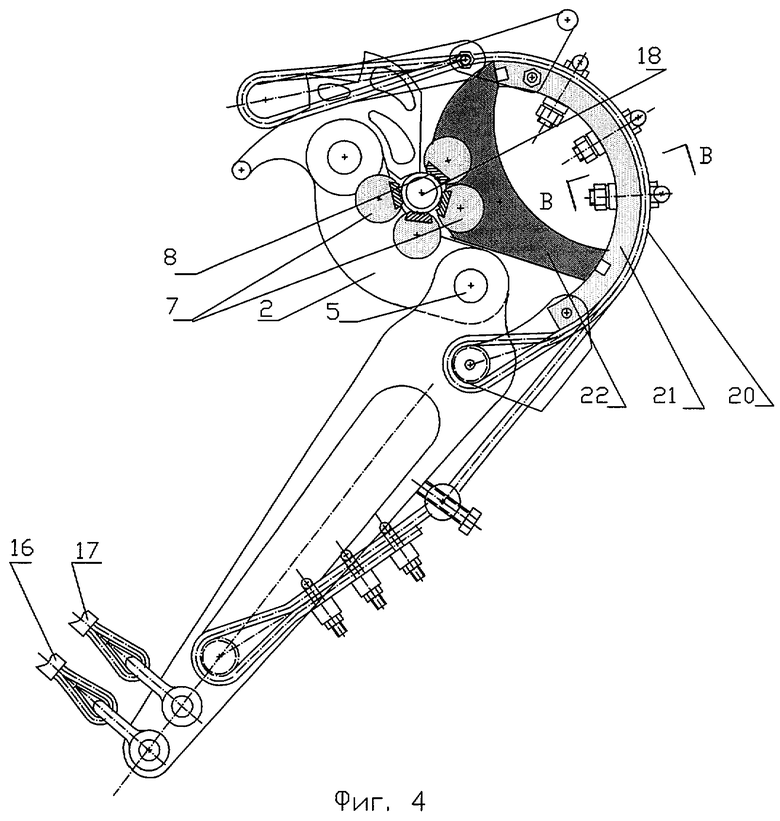

Фиг.4 - схематическое изображение заявляемого машинного ключа для НКТ, бурильных и обсадных труб с арочной вставкой в большой челюсти (условный диапазон диаметров от 48 до 203 мм).

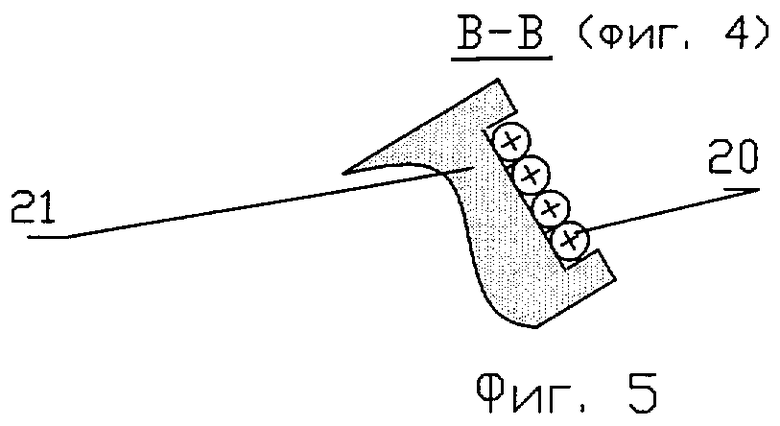

Фиг.5 - сечение В-В по ряду гибких элементов на фиг.4.

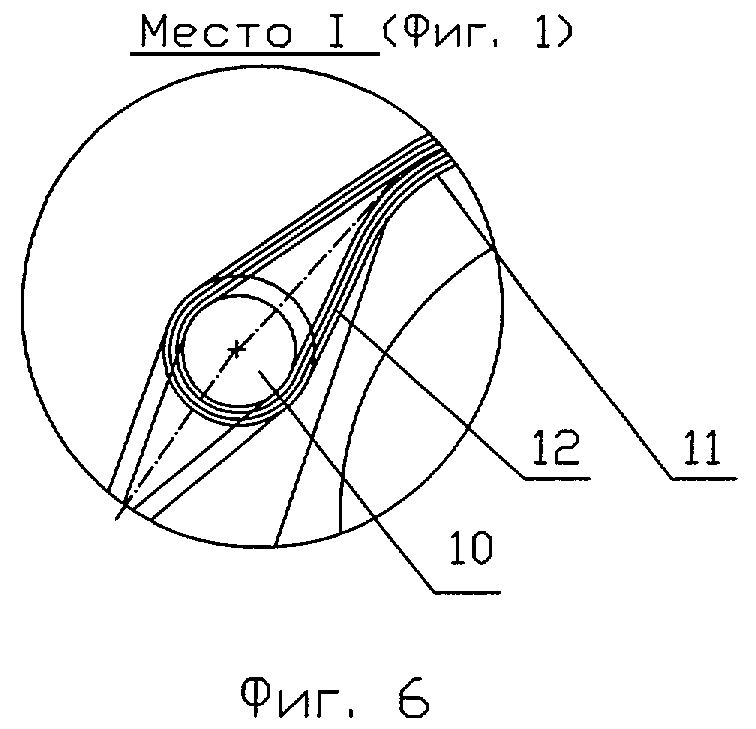

Фиг.6 - укрупненное место I на фиг.1 на многослойном пакете из увеличенного количества более тонких гибких лент.

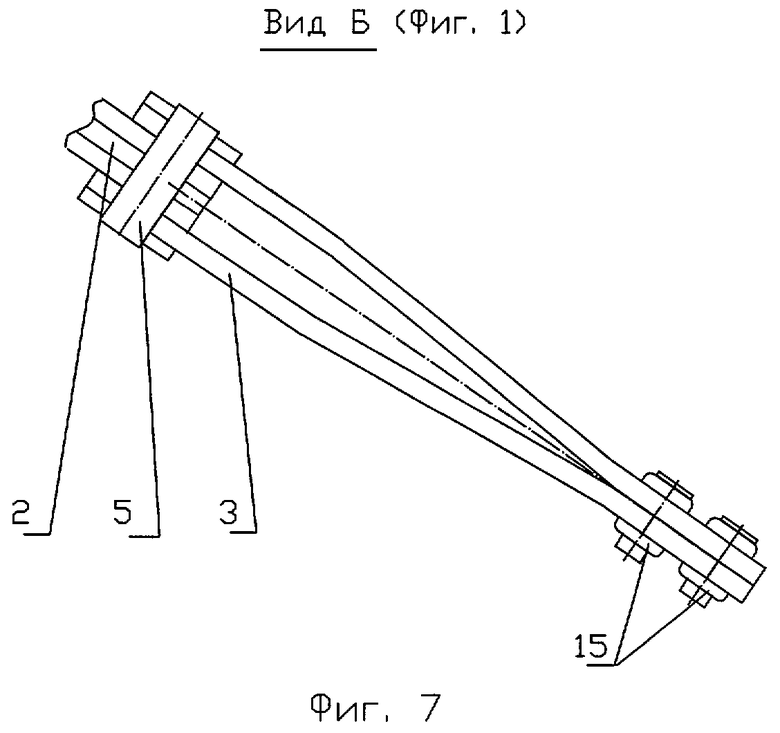

Фиг.7 - рычаг-рукоятка машинного ключа, изображенного на фиг.1 (вид Б).

Машинный ключ в соответствии с предлагаемым изобретением содержит большую 1 (фиг.1) и малую 2 челюсти, скрепленные с рычагом-рукояткой 3 с помощью шарнирных пальцев 4 и 5. На челюстях 1 и 2 в плашкодержателях 6 и 7 известным способом установлены захватные зубчатые плашки 8. Защелка 9 известного типа с помощью шарнирного пальца 10 скреплена с большой челюстью 1 и приспособлена к взаимодействию с малой челюстью 2. Большая челюсть 1 выполнена в виде одно- или многослойного пакета высокопрочных гибких упругих элементов 11, состоящего, например, из высокопрочных лент, снабженных проушинами 12 и 13 для соединения челюсти 1 с рычагом-рукояткой 3 и защелкой 9 посредством шарнирных пальцев 4 и 10. Малая челюсть 2 выполнена, например, из набора термообработанных горяче- или холоднокатанных пластин, соединенных между собой известным способом, а с рычагом-рукояткой 3 - посредством шарнирного пальца 5. Рычаг-рукоятка 3, также из набора термообработанных горяче- или холоднокатанных пластин, снабжен вертлюжками 15 для крепления тягового 16 и страховочного 17 канатов.

На фиг.1 показан машинный ключ для работы с обсадными трубами большого диаметра, например 245 мм и выше.

Несущие элементы большой челюсти 1 выполнены из высокопрочной ленты, уложенной в пакет 11 в один или несколько слоев, на котором размещен ряд плашкодержателей 6, оснащенных зубчатыми плашками 8. Плашкодержатели 6 выполнены самоустанавливающимися при контакте с трубой 18.

Самоустановка плашкодержателей достигается за счет упругости гибких элементов 11 и некоторого поворота в своих гнездах. При такой конструкции большой челюсти обеспечивается увеличенный угол охвата трубы 18, что особенно важно для работы с трубами относительно большого диаметра (245 мм и выше) для уменьшения повреждения поверхности трубы.

На фиг.2 показано исполнение машинного ключа для работы с трубами несколько меньшего диаметра (например, для условного диапазона диаметров бурильных и обсадных труб от 95 до 203 мм). Здесь также несущие элементы большой челюсти и ее проушины (соответственно, 11, 12, 13) выполнены из высокопрочной ленты, уложенной в пакет в один или несколько слоев, скрепленный известным способом с арочной вставкой 19, размещенной снаружи трубы 18 и опирающейся на нее посредством плашек 8, установленных в самоустанавливающихся плашкодержателях 6, расположенных на опорном пакете высокопрочной ленты 14, также соединенном с арочной вставкой 19.

На Фиг.3 дан вид по стрелке А на защелку 9, изображенную на фиг.1, 2.

На фиг.4 показано исполнение ключа для работы с насосно-компрессорными, бурильными и обсадными трубами (условный диапазон труб от 48 до 203 мм). В этом случае несущие элементы большой челюсти составлены из нескольких рядов стального каната или проволоки 20 (см. сечение на Фиг.5), уложенных на арочную вставку 21, размещенную снаружи трубы 18 и опирающуюся на нее через опорный элемент 22 посредством плашек 8, установленных в самоустанавливающихся в своих гнездах плашкодержателях 7.

На фиг.6 показано исполнение несущих элементов челюсти и ее проушины из многослойного пакета высокопрочной ленты небольшой толщины.

На фиг.7 показано предпочтительное выполнение рычага-рукоятки из термообработанных горяче- или холоднокатаных пластин, соединенных между собой посредством пальцев 4 (в сечение не попал) и 5, а также вертлюжков 15 тягового и страховочного канатов 16, 17.

Работа ключа осуществляется следующим образом. Ключ, подвешенный у устья скважины на длинном подвесе (не показан), подводится к трубе, удерживаемой на элеваторе или в клиновом захвате.

После замыкания его на трубе 18 с помощью защелки 9 (фиг.1, 2, 3) к рычагу-рукоятке 3 посредством тягового каната 16 известным способом (например, с помощью гидро- или пневмораскрепителя - не показан) прикладывается усилие, и захватные челюсти 1 (с силовыми элементами 11, 20, арочными вставками и опорными элементами 19, 21, 14, 22) затягиваются на трубе 18, обеспечивая необходимый прижим к ее поверхности зубчатых плашек 8, посаженных в плашкодержатели 6 и 7 для передачи требуемого момента вращения. Как ясно из представленных чертежей, шарнирные пальцы 4, 5, 10, проушины 12, 13, вертлюжки 15 являются необходимыми элементами силовой схемы. При обрыве тягового каната 16 страховочный канат 17 предохраняет от травмы оператора.

Если в традиционном ключе, выполненном из литых звеньев, необходимые усилия прижима плашек к трубе достигаются за счет определенного соотношения плеч в челюстях и рычаге-рукоятке, то в ключе, состоящем из высокопрочных гибких элементов, действуют закономерности, присущие ленточным тормозам или ременным передачам, в которых натяжения ветвей гибкого звена имеют степенную зависимость от угла охвата гибким элементом трубы. Поскольку угол охвата трубы звеньями настоящего ключа выше, чем у традиционного, то усилия прижима плашек и напряжения в звеньях ключа значительно уменьшаются.

Таким образом, преимущества заявляемой конструкции достигаются за счет того, что:

- ключ имеет упрощенную конфигурацию несущих деталей, не требующую применения литейной технологии или сложных штампов,

- в несущих деталях силовые потоки воспринимаются высокопрочной термообработанной стальной лентой, например, из пружинно-рессорной стали (может быть другой материал соответствующей прочности) или несколькими струнами нежесткого стального каната, огибающими направляющую арочную вставку, придающую требуемую форму детали, несущие детали могут быть сформированы только из высокопрочной ленты, несущей на себе плашкодержатели, чем достигается эффект снижения весовых показателей (прочностные характеристики литейной стали, традиционно применяемой для изготовления деталей ключа, и высокопрочной, например, стальной ленты из рессорной стали различаются более чем в 2,5 раза),

- проушины силовых звеньев формируются огибанием шарнирных пальцев той же высокопрочной лентой или канатами (возможно также присоединение к ленте отдельно выполненных проушин известными методами механического крепления, сварки и пр.),

- плашкодержатели вместе с плашками выполнены самоустанавливающимися на трубе как за счет гибкости ленты или канатов, так и за счет придания соответствующей конфигурации их опорным поверхностям.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРАВЛИЧЕСКИЙ КЛЮЧ ДЛЯ СТРАГИВАНИЯ РЕЗЬБЫ БУРОВОГО СТАВА | 2008 |

|

RU2398951C2 |

| УНИВЕРСАЛЬНЫЙ МАШИННЫЙ КЛЮЧ | 1992 |

|

RU2039642C1 |

| УДЕРЖИВАЮЩЕЕ ПЛАШКИ УСТРОЙСТВО ДЛЯ ПРИМЕНЕНИЯ В ОБЛАСТИ НЕФТЕДОБЫЧИ И СПОСОБ ЕГО ЭКСПЛУАТАЦИИ | 2013 |

|

RU2622969C2 |

| КЛЕЩИ ДЛЯ ТРУБ, МУФТ И Т.П. | 1925 |

|

SU2815A1 |

| Универсальный машинный ключ | 1986 |

|

SU1416660A1 |

| Устройство для перемещения фурмы | 1983 |

|

SU1121298A1 |

| МАШИННЫЙ ТРУБНЫЙ КЛЮЧ | 1991 |

|

RU2042501C1 |

| УСТАНОВКА ДЛЯ БУРЕНИЯ, ИСПЫТАНИЯ И РЕМОНТА НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИН УПА-80 | 2007 |

|

RU2362868C1 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ ПАКЕТОВ ДЛИННОМЕРНЫХ МАТЕРИАЛОВ | 1996 |

|

RU2105704C1 |

| МЕХАНИЧЕСКИЙ КЛЮЧ | 2002 |

|

RU2223170C2 |

Изобретение относится к области глубокого бурения и ремонта нефтяных и газовых скважин и представляет собой машинный ключ, предназначенный для применения при докреплении, раскреплении, свинчивании и развинчивании замковых, муфтовых и других резьбовых соединений. Техническая задача - повышение удобства эксплуатации, снижение опасности травматизма и увеличение срока службы. Машинный ключ содержит большую и малую челюсти, шарнирно скрепленные с рычагом-рукояткой, и снабжен вертлюжками для крепления тягового и страховочного канатов, а также содержит захватные зубчатые плашки на указанных челюстях, установленные в плашкодержателях, защелку, шарнирно скрепленную с большой челюстью и приспособленную к взаимодействию с малой челюстью. Большая челюсть выполнена в виде одно- или многослойного (многорядного) пакета гибких упругих элементов, на котором размещен ряд плашкодержателей. Пакет гибких упругих элементов выполнен в виде высокопрочных лент или канатов, снабженных проушинами для соединения челюстей посредством пальцев между собой, а также с защелкой и рычагом-рукояткой. 3 з.п. ф-лы, 7 ил.

| Универсальный машинный ключ | 1986 |

|

SU1416660A1 |

| Приспособление для свинчивания бурильных труб | 1935 |

|

SU48020A1 |

| Ключ для насосно-компрессорных труб | 1948 |

|

SU79995A2 |

| Комбинированный машинный ключ для свинчивания и крепления бурильных труб | 1949 |

|

SU78727A1 |

| Круговой ключ для свинчивания бурильных труб | 1950 |

|

SU92880A1 |

| Ключ для свинчивания и развинчивания труб | 1976 |

|

SU1099042A1 |

| Шарнирный ключ | 1982 |

|

SU1172684A1 |

Авторы

Даты

2007-03-20—Публикация

2005-02-25—Подача