Изобретение относится к буровой технике, а именно к механизмам для свинчивания и развинчивания резьбовых соединений труб при производстве спуско-подъемных операций в процессе бурения нефтяных и газовых скважин.

Известен машинный трубный ключ, включающий в себя рычаг и шарнирно соединенные с ним и между собой захватные звенья [1]

Наиболее близким по технической сущности к предлагаемому является машинный трубный ключ, содержащий рычаг с продольным пазом и шарнирно соединенные между собой и рычагом захватные звенья и размещенный на одном из звеньев ограничитель для взаимодействия с торцем рычага [2]

В известном техническом решении решается задача ограничения усилий в захватных звеньях. Однако одновременно повышается масса ключа на величину массы высоконагруженного специального упора и снижается удобство в эксплуатации ключа, так как оператору приходится направлять упор при установке ключа на трубу.

Цель изобретения предотвращение перегрузки, снижение массы захватных звеньев, повышение надежности, удобства в работе и безопасности ключа.

Цель достигается тем, что в машинном трубном ключе, содержащем рычаг с продольным пазом, шарнирно соединенные между собой и рычагом захватные звенья и размещенный на одном из звеньев ограничитель для взаимодействия с торцом рычага, торец рычага, обращаемый к трубе, выполнен криволинейным, имеющим по всей длине положительный угол подъема 6-15о относительно окружности, центр которой лежит на оси шарнира, связывающего рычаг с захватным звеном, между торцом рычага и его продольным пазом выполнена поперечная прорезь для возможности ограниченного упругого прогиба рычага, ключ снабжен упругим элементом, установленным на двух соседних захватных звеньях, одно из которых соединено с рычагом.

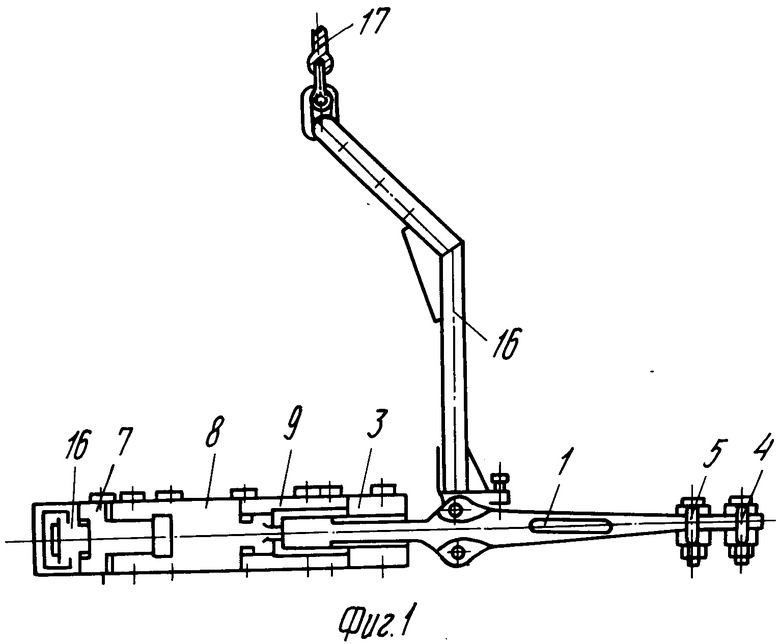

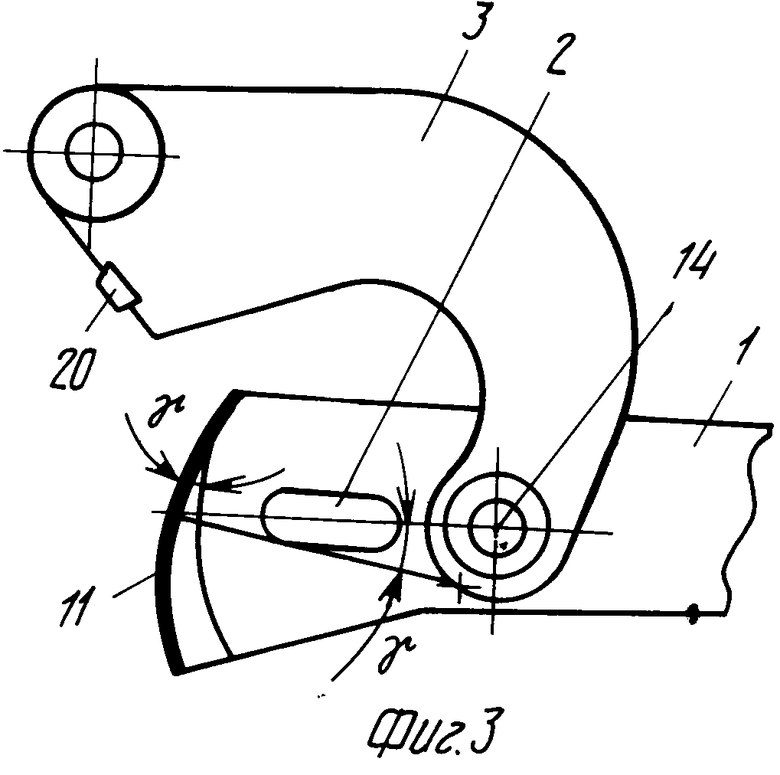

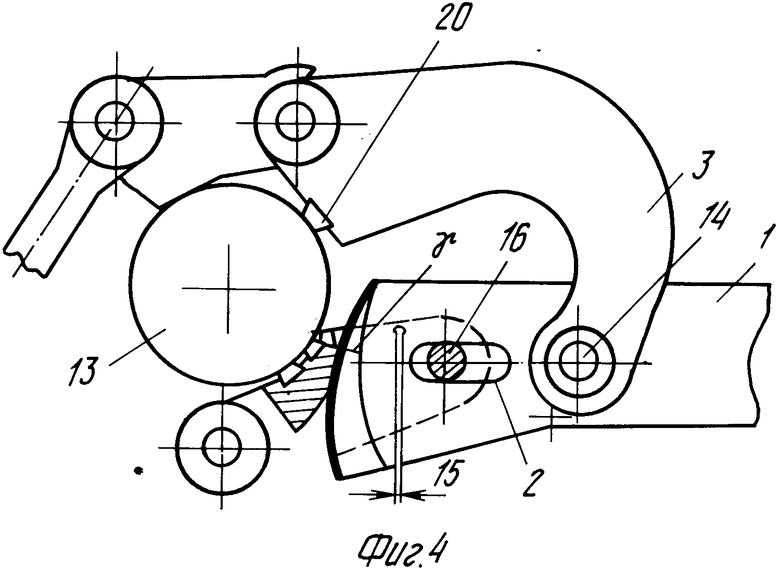

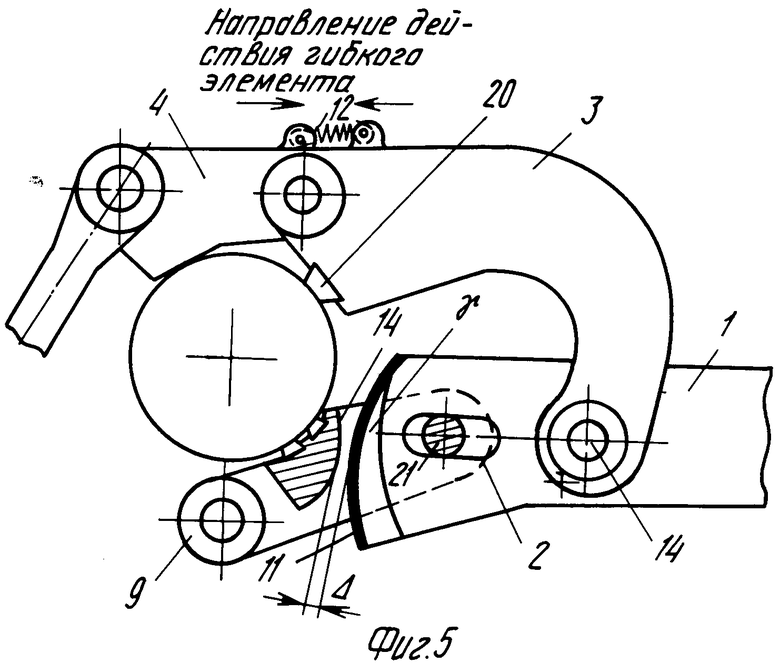

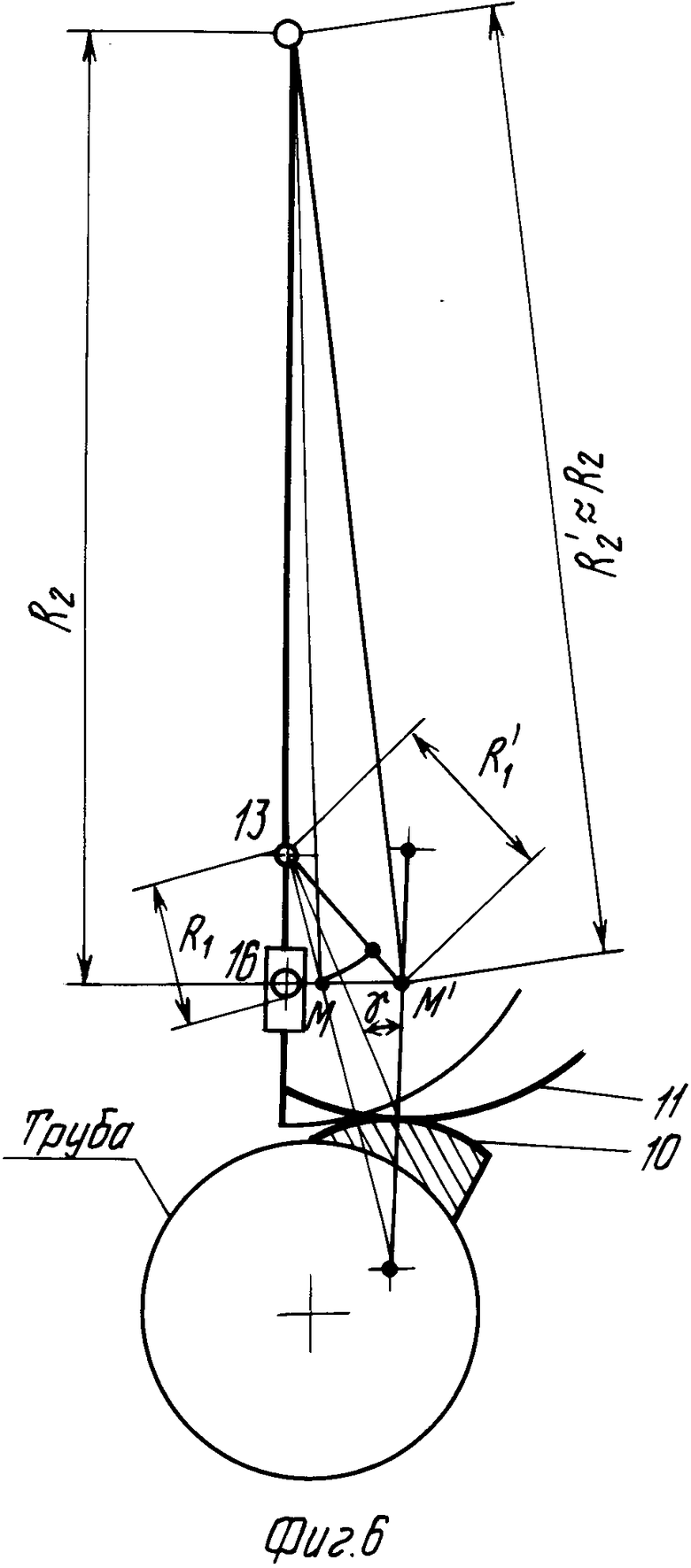

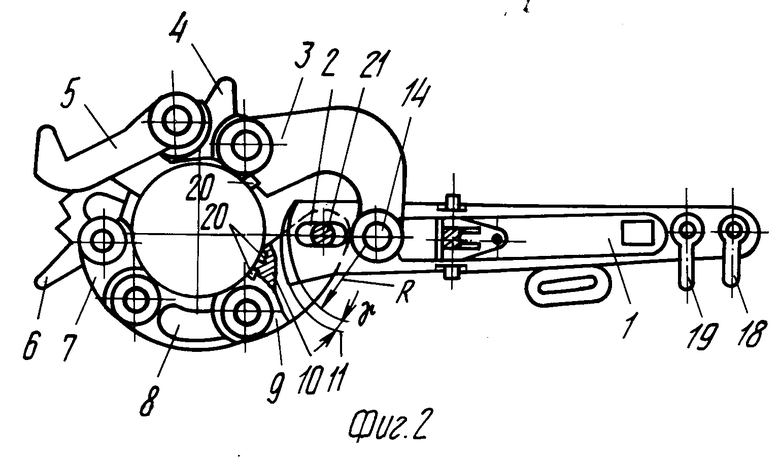

На фиг. 1 изображен машинный трубный ключ, общий вид; на фиг.2 вид А на фиг. 1; на фиг.3 торец рычага со звеном; на фиг.4 выполнение машинного трубного ключа с поперечной прорезью на рычаге; на фиг.5 исполнение машинного трубного ключа при переходе от ограничителя к торцу рычага.

Машинный трубный ключ содержит рычаг 1 с продольным пазом 2, шарнирно соединенные между собой и рычагом 1 захватные звенья 3, 4, 5, 6, 7, 8, 9, размещенный на звене 9 ограничитель 10 для взаимодействия с торцем 11 рычага 1, упругий элемент 12, установленный на двух соседних захватных звеньях 3 и 4, одно из захватных звеньев 3 соединено с рычагом 1. Торец 11 рычага 1, обращаемый к трубе 13, выполнен криволинейным, имеющим по всей длине положительный угол подъема 6-15о относительно окружности, центр которой лежит на оси шарнира 14, связывающего рычаг 1 с захватным звеном 3. Между торцом 11 рычага 1 и его продольным пазом 2 выполнена поперечная прорезь 15 для возможности ограниченного упругого прогиба торца 11 рычага 1.

Машинный трубный ключ работает следующим образом.

В исходном положении ключ подвешен за кронштейн подвески 16 на стальном канате 17 и выровнен в горизонтальной плоскости. При этом к проушинам 18 и 19 присоединены тяговый и страховой канаты. После надевания машинного трубного ключа на трубу 13 к тяговому канату прикладывается усилие, и захватные звенья 3, 4, 5, 6, 7, 8, 9 зачинают затягиваться на трубе 13. Из опыта известно, что захватное звено 9 устанавливается относительно трубы 13 неподвижно. Между торцем 11 рычага 1 и ограничителем 10 устанавливается первоначальный зазор автоматически (фиг. 5) или с помощью оператора. Затяжка происходит вначале за счет перекатывания захватного звена 3 вокруг его зубчатой плашки 20. При этом шарнир 14, описывая окружность, приближается к трубе 13, пока торец 11 рычага 1 не соприкоснется с ограничителем 10 захватного звена 9. Дальнейшее нарастание прижима захватных звеньев 3, 4, 5, 6, 7, 8 и 9 к трубе 13 по мере роста крутящего момента будет осуществляться за счет поворота рычага 1 при проскальзывании его торца 11 по ограничителю 10. Следует также иметь в виду, что для отдельных труб, входящих в диапазон захвата ключа и имеющих отрицательные отклонения диаметральных размеров, этап затяжки может начаться с момента соприкосновения ограничителя 10 и торца 11, что возможно при недостаточной опытности или небрежности оператора.

Из исследований жесткости в станкостроении известно, что жесткость стыка деталей на порядок ниже жесткости самих деталей. Поэтому при соприкосновении ограничителя 10 и торца 11 вначале произойдет упругое деформирование стыка, а затем податливость его будет резко ограничена. Таким образом, при начальном соприкосновении ограничителя 10 и торца 11 также существует промежуток времени, когда затяжка начинается с перекатывания первого захватного звена 2 вокруг его зубчатой плашки 20, хотя и более короткий по сравнению с работой при начальном зазоре Δ.

Конструкции, представленные на фиг. 4 и 5 предусматривают исключение подобных случаев.

В конструкции на фиг.4 даже при начальном соприкосновении ограничителя 10 и торца 11 процесс затяжки начнется с перекатывания захватного звена 3 пока не сомкнется зазор поперечной прорези 10. Только затем наступит этап проскальзывания торца 11 по ограничителю 10.

В конструкции на фиг.5 упругий элемент 12 удерживает захватное звено 3 относительно захватного звена 4 в отведенном состоянии, что обеспечивает получение начального гарантированного зазора между ограничителем 10 и торцем 11.

Исследования показывают, что на этапе "перекатывания" захватного звена 3 при свободном смещении пальца 21 звена 9 в продольном пазу 2 рычага 1 коэффициент усиления ключа (отношение тягового усилия захватных звеньев к усилию, приложенному к свободному концу рычага) изменяется в пределах 18-25 (по кулисной схеме) и 50-20 (по схеме шарнирного четырехзвенника).

На этапе скольжения торца 11 рычага 1 по ограничителю 10 захватного звена 9, если этот торец 11 спрофилирован по радиусу из центра поворотного шарнира 14, коэффициент усиления равен 15-18.

Если торец 11 рычага 1 выполнен криволинейным, имеющим положительный угол подъема 6-15о относительно окружности с центром на оси шарнира 14, коэффициент усиления уменьшается в среднем до 10. По эмпирическим данным проведенных исследований при угле подъема торца 11 рычага 1 менее 6о эффект ослабления коэффициента усиления ключа незначителен, при этом угол 6о является граничным по ощутимому ослаблению упомянутого коэффициента. При угле подъема свыше 15о происходит критическое ослабление коэффициента усиления ключа, приводящее к проскальзыванию, а угол 15о является граничным по предельному ослаблению коэффициента усиления ключа.

Из схемы на фиг.6 следует, что при выполнении торца 11 рычага 1 с углом подъема в пределах 6-15о примерно в полтора раза увеличивается радиус R до мгновенного центра М (м1) поворота рычага 1, что и приводит к соответствующему уменьшению коэффициента усиления. Таким образом к концу затяжки коэффициент усиления уменьшается в 2-5 раз с соответствующим уменьшением усилий в захватных звеньях ключа, причем не только без ущерба для начального сцепления ключа с трубой 13, а наоборот, с улучшением его.

| название | год | авторы | номер документа |

|---|---|---|---|

| Машинный ключ для бурильныхи ОбСАдНыХ ТРуб | 1979 |

|

SU793746A1 |

| БУРОВОЙ ПРИВОДНОЙ КЛЮЧ | 1989 |

|

RU2026484C1 |

| МЕХАНИЧЕСКИЙ КЛЮЧ | 2002 |

|

RU2223170C2 |

| МАШИННЫЙ КЛЮЧ | 2005 |

|

RU2295624C2 |

| КЛЮЧ С ЭЛЕКТРОИНЕРЦИОННЫМ ПРИВОДОМ | 1992 |

|

RU2049906C1 |

| РЕМОНТНЫЙ АГРЕГАТ | 1991 |

|

RU2021476C1 |

| ВЫСОКОМОМЕНТНЫЙ ТРУБНЫЙ КЛЮЧ | 1991 |

|

RU2019677C1 |

| МЕХАНИЧЕСКИЙ ТРУБНЫЙ КЛЮЧ | 1991 |

|

RU2042502C1 |

| Ключ для свинчивания и развинчивания скважинных труб | 1990 |

|

SU1776753A1 |

| Спайдер-элеватор | 1976 |

|

SU643619A1 |

Изобретение относится к буровому оборудованию, в частности предназначено для свинчивания-развинчивания и докрепления- раскрепления колонны бурильных и обсадных труб в процессе проведения спускоподъемных операций при бурении нефтяных и газовых скважин. Цель изобретения предотвращение перегрузки, снижение массы захватных звеньев, повышение удобства в работе и безопасности. Сущность изобретения: затяжка происходит вначале за счет перекатывания захватного звена 3 вокруг его зубчатой плашки 20. При этом шарнир 14, описывая окружность, приближается к трубе пока торец 11 рычага 1 не соприкоснется с ограничителем 10 захватного звена 9. Дальнейшее нарастание прижима захватных звеньев 3, 4, 5, 6, 7, 8, 9 к трубе по мере роста крутящего момента будет осуществляться за счет поворота рычага 1 при проскальзывании его торца 11 по ограничителю 10. 2 з.п.ф-лы, 6 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машинный ключ для бурильныхи ОбСАдНыХ ТРуб | 1979 |

|

SU793746A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1995-08-27—Публикация

1991-06-25—Подача