Настоящее изобретение относится к криогенной технике, а именно к технологии сжижения природного газа.

Одним из наиболее широко используемых способов сжижения газа в практике производства криогенных жидкостей является рекуперативный дроссельный цикл высокого давления с предварительным охлаждением рабочего тела [1].

В процессе его реализации исходный газ сжимается до давления 15...20 МПа, осушается, охлаждается внешним теплоносителем и отходящими парами газа низкого давления, не сжижившимися в цикле, дросселируется и разделяется на пар и жидкость, которая затем в качестве товарного продукта выводится потребителю.

На основе дроссельного рекуперативного цикла высокого давления с предварительным охлаждением предложен способ производства сжиженного природного газа на автогазонаполнительной компрессорной станции (газонаполнительной станции для заправки транспортных средств) - прототип [2].

Отличительными особенностями данного способа являются:

1) охлаждение рабочего газа во внешнем фреоновом рефрижераторном контуре;

2) наличие замкнутости цикла сжижения природного газа: несжиженная часть газа низкого давления не отводится, а возвращается в цикл.

3) Холод несжиженной части исходного газа используется для охлаждения прямого потока газа высокого давления в рекуперативных теплообменниках.

Успешно решая задачу адаптации производственных возможностей автогазонаполнительной компрессорной станции для целей производства сжиженного природного газа, предложенный способ имеет существенные технологические недостатки. Среди них:

1) пониженное, не стабильное во времени значение величины коэффициента сжижения газа в цикле;

2) малый ресурс работы установки сжижения до профилактической остановки, связанный с необходимостью ее отогрева для эвакуации из системы кристаллизирующихся примесей, содержащихся в исходном газе (прежде всего диоксид углерода), блокирующих жидкостные магистрали, регулирующую арматуру и дросселирующие устройства;

3) необходимость задействования в процессе сжижения газа дополнительного вспомогательного оборудования (эжектор, подающие жидкостные насосы) для обеспечения замкнутого характера процесса.

Отмеченные недостатки обусловлены выбором авторами величины минимального давления газа в дроссельном цикле сжижения (0,3 МПа) без учета специфических особенностей фазовых равновесий в системе сжижаемый газ (85...98% метан) - примеси (азот, диоксид углерода) и среднестатистических данных по значениям давлений в газовых магистралях, питающих автогазонаполнительные компрессорные станции (0,4...0,6 МПа).

При низких давлениях (менее 0,4 МПа) в замкнутом цикле сжижения происходит интенсивное накопление в газовой фазе азота, присутствующего в исходном газе в качестве примесного компонента. Это связано с тем, что при относительно малых давлениях основная массовая доля этой примеси не переходит в сжиженный природный газ в силу малого значения растворимости, а остается в обратном потоке газа и соответственно поступает на вход установки сжижения. В связи с этим концентрация азота в циркулирующем в установке газе постоянно нарастает. В результате содержание азота в газе, поступающем на сжижение, может увеличиваться по сравнению с его концентрацией в исходном газе в 4...7 раз и более раз.

Следствием отмеченного эффекта является то, что с течением времени наблюдается нарастающее снижение доли образующейся при работе установки жидкости. Повышением же давления получаемого сжиженного природного газа удается резко уменьшить абсолютную величину накопления азота в циркуляционном контуре и свести к минимуму отмеченные негативные последствия этого процесса.

Малое давление газа предопределяет также низкую величину равновесной температуры получаемой жидкости. Экспоненциальная зависимость растворимости диоксида углерода в сжиженном природном газе от температуры, наряду с высоким уровнем обогащения жидкости этим видом примеси (крайне низкое содержание диоксида углерода в парах продукта - миллионные доли процента), создает благоприятные условия для ее выделения в виде твердой кристаллической фазы и последующего отложения в основных регулирующих, дроссельных и запорно-регулирующих элементах установки. Это ведет к их блокировке, что выражается в постоянном росте гидравлических сопротивлений указанных элементов и, в конечном счете, приводит к полному нарушению режимов работы установки в целом.

Проводить процесс сжижения необходимо таким образом, чтобы содержание диоксида углерода в получаемой жидкости было бы не больше величины его растворимости в сжиженном природном газе. При подобной методологии организации процесса исключается возможность выделения твердой фазы в криогенной жидкости, что существенно повышает надежность работы установки сжижения и исключает необходимость создания дорогостоящей системы предварительной очистки сжижаемого газа от диоксида углерода.

Пониженная величина давления отрицательно сказывается и на абсолютном количестве получаемой жидкости, так как при снижении давления уменьшается реальный коэффициент сжижения газа в цикле.

Выбранное авторами низкое минимальное давление газа в установке (меньше, чем давление газа в питающей газовой магистрали) вызывает необходимость введения в ее состав специального оборудования (эжектор, питающие насосы) для обеспечения условия технологической замкнутости реализуемого процесса.

Указанных недостатков лишен предлагаемый для использования преимущественно на автогазонаполнительных компрессорных станциях технологически замкнутый дроссельный рекуперативный способ сжижения природного газа высокого давления с дополнительным внешним охлаждением.

За счет повышения минимальной величины давления в способе до значений не менее чем 0,4 МПа (нижняя граница давления питания газом действующих автогазонаполнительных компрессорных станций) и соблюдении условия гарантированного обеспечения уровня растворимости диоксида углерода в получаемом сжиженном природном газе при установленном давлении выше величины его максимального содержания в поступающем на сжижение природном газе, удается, по сравнению с прототипом, получить следующие положительные эффекты:

1) увеличить не менее чем на 3% выход готовой продукции;

2) исключить возможность выпадения и отложения твердой фазы диоксида углерода в наиболее подверженных этому элементах установки (дроссели, запорная, запорно-регулирующая арматура);

3) отказаться от различного рода побудителей расхода среды в цикле (эжекторы, насосы), обеспечив принцип самотека жидкости и газа при организации технологически замкнутого контура за счет разновысотного расположения аппаратов и учета особенностей гидравлики тракта установки.

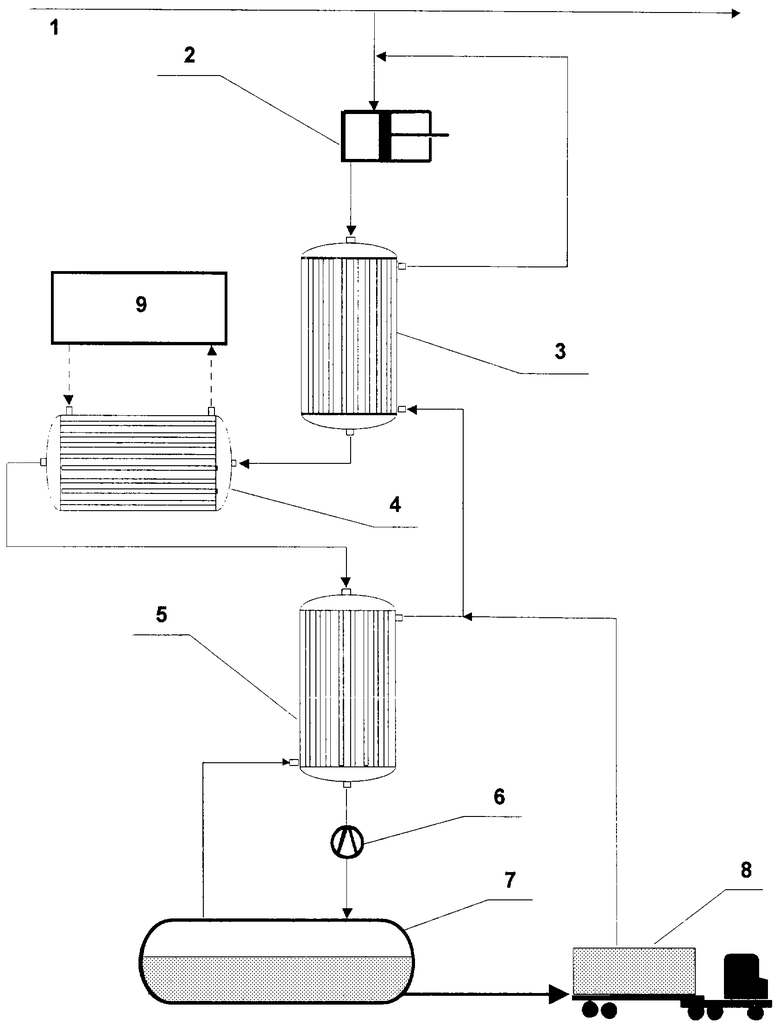

Принципиальная схема установки для реализации указанного способа приведена на чертеже.

При реализации способа природный газ из подводящей магистрали 1 поступает в компрессорный блок 2, где сжимается, а затем последовательно охлаждается в трубном пространстве рекуперативного теплообменника 3, теплообменника-испарителя 4 внешней холодильной установки 9 и рекуперативного теплообменника 5 (прямой поток). Затем газ высокого давления дросселируется на редуцирующем устройстве 6, парожидкостная смесь сепарируется и жидкость собирается в приемном накопительном хранилище 7.

По мере необходимости жидкость из накопительного хранилища 7 самотеком выдается в транспортный заправщик 8.

Не сжижившаяся в цикле и испарившаяся при заправке транспортного заправщика 8 часть продукта в виде холодного пара (обратный поток) поступает противотоком, соответственно, в межтрубное пространство рекуперативных теплообменников 4, 3, где отдает свой холод в процессе теплообмена газу прямого потока. После чего обратный поток, смешиваясь с исходным газом из магистрального газопровода 1, подается на вход компрессорного блока 2, обеспечивая тем самым замкнутый характер всего процесса.

Для подтверждения возможности осуществления изобретения ниже приводится его расчетное обоснование.

В качестве примера рассматривается природный газ двух различных составов:

Вариант 1

СН4 - 98.045...98.105% (об.)

С2Н6 - 0.723% (об.)

C3H8 - 0,260% (об.)

i-C4H10 - 0,049% (об.)

n-С4Н10 - 0,051% (об.)

i-C5Н12 - 0,004% (об.)

n-C5H12 - 0,01% (об.)

CO2 - 0,04...0,1% (об.)

N2 - 0,755% (об.)

Вариант 2

СН4 - 87,90...88,00% (об.)

С2Н6 - 3,45% (об.)

С3Н8 - 1,10% (об.)

i-C4H10 - 0,25% (об.)

n-С4Н10 - 0,25% (об.)

i-C5H12 - 0,1% (об.)

n-C5H12 - 0,1% (o6.)

CO2 - 0,2...0,3% (об.)

N2 - 6,50% (об.)

При рассмотрении работы установки сжижения с контуром предварительного охлаждения на основе фреоновой холодильной установки приняты следующие исходные данные:

Гидравлическое сопротивление всех теплообменников:

Результаты проведенных расчетов свидетельствуют о том, что с уменьшением давления сжиженного природного газа с 1,8 МПа до 0,25 МПа происходит заметное падение эффективности цикла сжижения: объем выпуска готовой продукции снижается на ˜24% (при исходном содержании азота - 0,75%) и на ˜46% (при исходном содержании азота - 6,5%). Причем чем выше содержание азота в исходном газе, тем значительнее падение эффективности, происходящее вследствие явления накопления азота в контуре. При 0,3 МПа оно составило ˜8% (при исходном содержании азота - 0,75%) и ˜45% (при исходном содержании азота - 6,5%).

При этом, начиная с давления 0,4 МПа и меньше, наблюдается интенсивное падение коэффициента сжижения, связанное как с уменьшением давления сжиженного природного газа, так и с негативным влиянием процесса накопления азота в газовых потоках цикла сжижения.

При давлении сжиженного природного газа, равного 0,3 МПа, значение равновесной концентрации диоксида углерода в жидкости составляет 0,092 об.%, что ниже, чем для всего диапазона изменения содержания диоксида углерода в сжиженном природном газе для 2-го варианта состава (0,2...0,3%), а также для максимальных значений при 1-ом варианте состава газа (0,1%). Это означает, что при давлении 0,3 МПа будет происходить выпадение части диоксида углерода в виде твердой фазы, накопление ее в процессе работы с последующей блокировкой прежде всего редуцирующего устройства, а также трубопроводов и арматуры.

При давлении сжиженного природного газа 0,4 МПа, значение равновесной концентрации равно 0,18 об.%, что обеспечивает полное растворение диоксида углерода для 1-ого состава газа, а также относительное повышение коэффициента сжижения по сравнению с аналогичным показателем при давлении 0,3 МПа не менее чем на 3%.

Для второго варианта состава газа давление, обеспечивающее требуемый уровень растворимости диоксида углерода в сжиженном природном газе, гарантирующий отсутствие возможности появления в жидкости твердой фазы этого вида примеси, составляет 0,58 МПа.

При поддержании давления, до которого происходит дросселирование газа, на уровне не ниже полученного значения обеспечиваются условия надежной работы оборудования (исключается возможность блокировки арматуры и редуцирующего устройства твердой фазой диоксида углерода), а также достигается относительное повышение коэффициента сжижения по сравнению с аналогичным показателем при давлении 0,3 МПа не менее чем на 22%.

Практическая апробация предлагаемого способа в натурных условиях работы действующей автогазонаполнительной компрессорной станции полностью подтвердила заявляемые преимущества предлагаемого способа над прототипом.

Источники информации

1. Справочник по физико-техническим основам криогенной техники, под редакцией М.П.Малкова, М., Издательство Энергия, 1978 г.

2. Патент РФ №2180082.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЖИЖЕНИЯ ПРИРОДНОГО ГАЗА | 2002 |

|

RU2234648C2 |

| СПОСОБ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА | 2004 |

|

RU2258186C1 |

| МНОГОЦЕЛЕВАЯ АВТОГАЗОНАПОЛНИТЕЛЬНАЯ КОМПРЕССОРНАЯ СТАНЦИЯ (МАГНКС) | 2003 |

|

RU2262645C2 |

| Система сжижения природного газа на компрессорной станции магистрального газопровода | 2023 |

|

RU2812844C1 |

| СПОСОБ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА | 2006 |

|

RU2306500C1 |

| СПОСОБ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА | 2010 |

|

RU2429434C1 |

| СПОСОБ ОЖИЖЕНИЯ ПРИРОДНОГО ГАЗА | 1997 |

|

RU2127855C1 |

| СПОСОБ КОМПЛЕКСНОГО ИЗВЛЕЧЕНИЯ ЦЕННЫХ ПРИМЕСЕЙ ИЗ ПРИРОДНОГО ГЕЛИЙСОДЕРЖАЩЕГО УГЛЕВОДОРОДНОГО ГАЗА С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ АЗОТА | 2014 |

|

RU2597081C2 |

| СПОСОБ СЖИЖЕНИЯ ПРИРОДНОГО ИЛИ НЕФТЯНОГО ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2483258C1 |

| СПОСОБ ОЖИЖЕНИЯ ПРИРОДНОГО ГАЗА | 2003 |

|

RU2238489C1 |

Настоящее изобретение относится к криогенной технике, а именно к технологии сжижения природного газа. Способ сжижения природного газа, преимущественно для автогазонаполнительных компрессорных станций, осуществляют с использованием технологически замкнутого дроссельного рекуперативного цикла с дополнительным внешним охлаждением. Минимальное давление, до которого происходит дросселирование газа в цикле, поддерживается на уровне не менее чем 0,4 МПа, с соблюдением принципа гарантированного обеспечения уровня растворимости диоксида углерода в получаемом сжиженном природном газе при установленном давлении выше величины его максимального содержания в поступающем на сжижение природном газе. Техническим результатом данного изобретения является повышение производительности, надежности и экономичности процесса сжижения природного газа на автогазонаполнительных компрессорных станциях. 1 ил.

Способ сжижения природного газа, преимущественно для автогазонаполнительных компрессорных станций, с использованием технологически замкнутого дроссельного рекуперативного цикла с дополнительным внешним охлаждением, отличающийся тем, что минимальное давление, до которого происходит дросселирование газа в цикле, поддерживается на уровне не менее 0,4 МПа, с соблюдением принципа гарантированного обеспечения уровня растворимости диоксида углерода в получаемом сжиженном природном газе при установленном давлении выше величины его максимального содержания в поступающем на сжижение природном газе.

| УСТАНОВКА СЖИЖЕНИЯ МЕТАНА ПРЕИМУЩЕСТВЕННО ДЛЯ ГАЗОНАПОЛНИТЕЛЬНОЙ СТАНЦИИ ТРАНСПОРТНЫХ СРЕДСТВ | 2001 |

|

RU2180082C1 |

| СПОСОБ ОЖИЖЕНИЯ ПРИРОДНОГО ГАЗА | 2003 |

|

RU2238489C1 |

| СПОСОБ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА В ДРОССЕЛЬНОМ ЦИКЛЕ | 2002 |

|

RU2233411C2 |

| Устройство для гашения вибраций | 1980 |

|

SU1030600A1 |

| US 3677019 A, 18.07.1972 | |||

| Устройство для моделирования нейрона | 1987 |

|

SU1501101A1 |

Авторы

Даты

2007-03-20—Публикация

2005-06-06—Подача