Область техники, к которой относится изобретение

Изобретение относится к электростатическому держателю, используемому для обработки подложек, таких как полупроводниковые пластины. Электростатический держатель можно использовать для опоры полупроводниковой подложки в плазменных реакционных камерах, в которых выполняются процессы травления или осаждения. Электростатический держатель особенно пригоден для высокотемпературного плазменного травления материалов, таких как платина, которая не испаряется при низких температурах.

Уровень техники

Вакуумные камеры обработки обычно используются для травления и химического осаждения из паровой фазы (CVD) материалов на подложки посредством подачи газа травления или осаждения в вакуумную камеру и воздействия на газ высокочастотным полем для возбуждения плазменного состояния газа. Примеры плазмы между параллельными пластинами с трансформаторной связью (TCP), которую называют также плазмой с индуктивной связью (ICP), и реакторов с электронно-циклотронным резонансом (ECR) раскрыты в патентах США №№4340462, 4948458 и 5200232. Вакуумные камеры обработки обычно выполняются для обеспечения рабочих параметров, которые зависят от процессов, выполняемых в них. Таким образом, конкретный источник генерирования плазмы, систему вакуумных насосов и опору для подложки, связанные с конкретной камерой обработки, необходимо выполнять отдельно или специально для соответствия рабочим параметрам.

Подложки обычно удерживают внутри вакуумной камеры во время обработки с помощью держателей подложки. Обычные держатели подложки включают механические зажимы и электростатические держатели (ESC). Примеры механических зажимов и электростатических держателей приведены в патентах США №№5262029, 5880922 и 5671116. Держатели подложки в виде электрода могут подводить высокочастотную энергию в камеру, как раскрыто в патенте США №4579618. В электростатических держателях монополярного типа используется единственный электрод. Например, смотри патент США №4665463. В электростатических держателях биполярного типа используют взаимное притяжение между двумя электрически заряженными электродами, которые разделены слоем диэлектрика. Например, смотри патенты США №№4692836 и 5055964.

Подложки, включающие плоские панельные дисплеи, и небольшие подложки можно охлаждать с помощью держателя подложки во время определенных стадий обработки. Такое охлаждение осуществляют посредством применения газа, такого как гелий, между держателем подложки и противоположной поверхностью подложки. Например, смотри патенты США №№5160152, 5238499, 5350479 и 5534816. Охлаждающий газ обычно подают в каналы или в сеть канавок в держателе подложки и прикладывают обратное давление к подложке.

Опоры для подложки для вакуумных камер обработки обычно устанавливают на нижней стенке камеры, что делает обслуживание и замену опоры подложки сложным и занимающим много времени. Примеры таких установленных на дне опор подложки можно найти в патентах США №№4340462, 4534816, 4579618, 4615755, 4948458, 5200232 и 5262029. Консольная опорная система описана в патентах США общего пользования №№5820723 и 5948704.

Высокотемпературные электростатические держатели, содержащие зажимные электроды и нагревательные элементы, предложены для использования в камерах для химического осаждения. Смотри, например, патенты США №№5730803, 5867359, 5908334 и 5968273 и публикацию европейского патента 628644 А2. Из них, в ЕР 628644 раскрыт корпус держателя из нитрида алюминия, имеющий высокочастотную металлическую электродную пластину, которая перфорирована отверстиями с образованием сетки и в которую заделан нагреватель, при этом корпус держателя опирается на алюминиевый цилиндр, так что наружная периферия корпуса держателя выступает за цилиндр. В патенте США 5730803 раскрыт корпус держателя из нитрида кремния или оксида алюминия, имеющий электрическую решетку нагревательной катушки из Mo, W, W-Mo и Mo, заделанную в него, при этом корпус держателя опирается на экранирующий тепло цилиндр, который окружает охлаждаемую водой охлаждающую пластину из Cu или Al, находящуюся в тепловом контакте с корпусом держателя с помощью термической смазки, которая обеспечивает различное расширение корпуса держателя и охлаждающей пластины. В патенте США 5867359 описан держатель, работающий при температурах порядка 500°C, при этом держатель содержит слои из сапфира (монолитный кристалл Al2O3), припаянные твердым припоем на противоположных сторонах электрода из ниобия, при этом весь узел припаян твердым припоем к металлической опорной пластине. В патенте США 5968273 описан держатель для использования при температурах выше 175°C, при этом держатель содержит полиимидные пленки на каждой стороне монополярного или биполярного электрода, при этом сама нижняя полиимидная пленка приклеена к плите из нержавеющей стали. В патенте 5968273 раскрыт слоистый корпус держателя, включающий верхний слой из нитрида алюминия, электрод, слой нитрида алюминия, металлическую пластину, нагреватель, металлическую пластину и алюминиевый композиционный материал, при этом корпус держателя опирается на цилиндр, так что наружная периферия корпуса держателя выступает за цилиндр.

В некоторых конструкциях электростатических держателей используют теплопроводный газ, такой как гелий, для увеличения передачи тепла между смежными поверхностями опоры подложки. Например, в патенте США №5155652 описан электростатический держатель, имеющий слои, включая верхний слой пиролизного нитрида бора или, предпочтительно, слой полиимида, оксида алюминия, кварца или алмаза, слой с электростатическим узором, состоящий из подложки из нитрида бора и проводящий узор из пиролизного графита на ней, нагревательный слой, состоящий из подложки из нитрида бора и проводящего узора пиролизного графита на ней, и основание для отвода тепла из KOVAR (сплав NiCoFe с 29% Ni, 17% Со и 55% Fe). Основание с отводом тепла включает каналы водяного охлаждения в нижней его части и камеры в его верхней поверхности, в которых можно поддерживать вакуум во время нагревания держателя или же их можно заполнять гелием для облегчения охлаждения подложки, опирающейся на держатель. В патенте США №5221403 описан опорный стол, состоящий из верхнего элемента, на который опирается подложка, и нижнего элемента, который содержит канал для жидкости для управления температурой подложки, при этом верхний элемент включает электростатический держатель, образованный медным электродом между листами полиимида, и зазор между контактными поверхностями верхнего и нижнего элементов, через который подается теплопроводный газ.

В патенте США №5835334 описан высокотемпературный держатель, в котором гелий вводится между контактными поверхностями нижнего алюминиевого электрода и электродным колпачком, который закреплен болтом на нижнем электроде, при этом электродный колпачок содержит анодированный алюминий или покрытый алмазом молибден. Защитное кольцо из оксида алюминия и уплотнения круглого сечения минимизируют утечку охлаждающего газа между электродным колпачком и нижним электродом. Электродный колпачок включает каналы для охлаждающей жидкости для циркуляции охлаждающей жидкости, такой как этиленгликоль, силиконовое масло, фторинерт или смеси воды с гликолем, а нижний электрод включает нагреватель для нагревания держателя до температур около 100-300°C. Для предотвращения растрескивания анодирования из-за разного теплового расширения, электродный колпачок поддерживают при температуре не выше 200°C. В случае электродного колпачка из покрытого алмазом молибдена держатель можно использовать при более высоких температурах.

В международной публикации WO 99/36956 описан процесс плазменного травления платинового электродного слоя, в котором подложку нагревают свыше 150°C и выполняют травление платинового слоя с помощью плазмы газа травления высокой плотности с индуктивной связью, содержащего хлор, аргон и, предпочтительно, BCl3, HBr или их смеси. В патенте США №5930639 описан также способ травления платины, в котором платина образует один электрод конденсатора с высокой диэлектрической постоянной, при этом травление платины выполняют с помощью кислородной плазмы.

Хотя предпринимались некоторые попытки создания улучшенной конструкции держателя для использования при высоких температурах, высокие температуры вызывают различные тепловые напряжения, которые ограничивают использование материалов с разными коэффициентами теплового расширения. Это особенно проблематично для сохранения герметичного уплотнения между керамическими материалами, такими как нитрид алюминия, и металлическими материалами, такими как нержавеющая сталь или алюминий. Таким образом, в уровне техники имеется потребность в держателях улучшенной конструкции, которые могут удовлетворять требованиям циклической тепловой нагрузки, предъявляемым к высокотемпературным материалам держателей. В частности, при использовании больших обрабатываемых заготовок для повышения производительности и для устройств с большим дисплеем, необходима конструкция, которая может выдерживать большое тепловое расширение.

Сущность изобретения

Изобретение обеспечивает создание опоры для подложки, пригодной для использования в вакуумной камере для высокотемпературной обработки. В предпочтительном варианте выполнения опора подложки является электростатическим держателем, содержащим корпус держателя, теплопередающий корпус и расширительный узел, который может образовывать наружный штенгель между ними. Корпус держателя содержит электростатический фиксирующий электрод и, предпочтительно, нагревательный элемент, при этом электрод выполнен с возможностью электростатического удерживания подложки, такой как полупроводниковая пластина, на наружной поверхности корпуса держателя. Теплопередающий корпус отделен от корпуса держателя камерой повышенного давления, расположенной между находящимися на расстоянии друг от друга поверхностями корпуса держателя и теплопередающего корпуса. Теплопередающий корпус выполнен с возможностью отвода тепла от корпуса держателя за счет теплопередачи через теплопроводный газ в камере повышенного давления.

Изобретение также обеспечивает создание расширительного узла для опоры подложки, который согласовывает различное тепловое расширение корпуса держателя и теплопередающего корпуса. Расширительный узел соединяет наружную периферию корпуса держателя с теплопроводящим корпусом. Согласно предпочтительному варианту выполнения, расширительный узел образует наружный штенгель, который в комбинации с корпусом держателя, внутренней трубчатой частью и теплопередающим корпусом окружает камеру повышенного давления. Вакуумное уплотнение между корпусом держателя и расширительным узлом сохраняет герметичное уплотнение камеры повышенного давления во время тепловой циклической нагрузки корпуса держателя. Уплотнение предпочтительно является сжимаемым металлическим уплотнением, наиболее предпочтительно в виде С-образного кольца.

Согласно предпочтительному варианту выполнения, теплопередающий корпус содержит охлаждающую плиту, содержащую, по меньшей мере, один канал для хладагента, в котором может циркулировать хладагент для поддерживания требуемой температуры корпуса держателя, а камера повышенного давления образует кольцевое пространство, проходящее, по меньшей мере, по 50% нижней стороны корпуса держателя. В этом варианте выполнения теплопередающий корпус содержит канал подачи газа, через который теплопроводный газ проходит в кольцевое пространство. Согласно предпочтительному варианту выполнения, корпус держателя содержит газовые каналы, проходящие между камерой повышенного давления и наружной поверхностью корпуса держателя. Газовые каналы могут быть предусмотрены в любом подходящем расположении. Например, если наружная часть корпуса держателя имеет тенденцию к более сильному нагреванию, чем его центральная часть, то газовые каналы могут быть расположены вблизи расширительного узла, так что теплопроводный газ проходит из камеры повышенного давления к нижней стороне наружной периферии подложки во время ее обработки. В предпочтительном варианте выполнения, подложку можно нагревать контролируемым образом свыше 80°C, более предпочтительно свыше около 200°C до около 350°C или выше. В предпочтительном варианте выполнения теплопередача между корпусом держателя и теплопередающим корпусом через расширительный узел ограничена тонкой кольцевой частью, действующей в качестве компенсирующего соединения и тепловой заслонки, так теплопередача модулируется регулированием давления теплопроводного газа в камере повышенного давления. В более предпочтительном варианте выполнения, непосредственная теплопередача из зоны высокой температуры, в которую входит корпус держателя, и зоны низкой температуры, включающую теплопередающий корпус (т.е. охлаждающую плиту), через тепловую заслонку расширительного узла ограничена так, что разница температур между наружной периферией корпуса держателя и внутренней частью корпуса держателя меньше 4-5°C, более предпочтительно менее 2°C.

Согласно предпочтительному варианту выполнения, корпус держателя содержит металлический материал, такой как алюминий или его сплав, или керамический материал, такой как нитрид алюминия. Можно использовать подъемные штифты для поднимания и опускания подложки. Например, теплопередающий корпус может содержать подъемные штифты, такие как приводимые в действие тросом подъемные штифты, установленные на нем, при этом подъемные штифты установлены с возможностью перемещения в направлении к корпусу держателя и от него, так что подъемные штифты проходят через отверстия в корпусе держателя для поднимания и опускания подложки на корпус держателя и с него.

Расширительный узел может содержать нижний монтажный фланец, выполненный с возможностью прикрепления к теплопередающему корпусу, и расширительное соединение, такое как гибкая металлическая часть, которая может также выполнять роль тепловой заслонки. Расширительное соединение может содержать внутреннюю кольцевую часть, соединенную с нижним фланцем с помощью изогнутой части и приваренную или припаянную твердым припоем к верхнему монтажному фланцу или наоборот. Корпус держателя может прикрепляться к верхнему монтажному фланцу расширительного узла с помощью зажимной системы, такой как непрерывное зажимное кольцо или секционированное кольцо. Между корпусом держателя и верхним монтажным фланцем предусмотрено герметичное уплотнение в виде уплотнительного элемента, такого как уплотнение в виде металлического С-образного кольца, сжимаемого между наружной периферийной нижней поверхностью корпуса держателя и верхней поверхностью верхнего монтажного фланца расширительного узла. Зажимное кольцо может быть выполнено из материала, выбранного с коэффициентом теплового расширения, согласованным с коэффициентом расширения корпуса держателя, для минимизации напряжения зажимного кольца во время циклической тепловой нагрузки корпуса держателя.

Корпус держателя может содержать также керамическую или металлическую трубчатую часть, выступающую из центральной части нижней стороны корпуса держателя, так что наружная поверхность трубчатой части образует стенку камеры повышенного давления, при этом трубчатая часть опирается с плавающим контактом с теплопроводящим корпусом на герметичное уплотнение между ними. Внутреннее пространство трубчатой части может включать источники питания, обеспечивающие подачу высокочастотной энергии и энергии постоянного тока к зажимному электроду и энергии переменного тока к нагревательному элементу и/или системе измерения температуры для регулирования температуры корпуса держателя.

Согласно одному варианту выполнения изобретения, держатель является сменным электростатическим держателем для вакуумной камеры обработки, при этом держатель содержит корпус держателя, имеющий электрический контакт, выполненный с возможностью соединения с источником электрической энергии, который снабжает электрод энергией, достаточной для электростатического удерживания подложки на наружной поверхности корпуса держателя. Согласно одному варианту выполнения, электростатический держатель содержит заменяемый расширительный узел и заменяемый корпус держателя, так что срок службы электростатического держателя можно продлить за счет экономически выгодного технического обслуживания. Для этого изобретение также предусматривает расширительный узел, выполненный с возможностью съемного крепления между корпусом держателя и теплопередающим корпусом, согласно данному изобретению.

Изобретение также обеспечивает создание способа обработки подложки в вакуумной камере обработки, при этом подложка электростатически удерживается на корпусе держателя. Способ содержит фиксирование подложки на наружной поверхности электростатического держателя, согласно данному изобретению, посредством подачи энергии на электрод, нагревания подложки с помощью нагревательного элемента в корпусе держателя, подачи теплопроводного газа в камеру повышенного давления, при этом газ проходит через отверстия в корпусе держателя в зазор между нижней стороной подложки и наружной поверхностью корпуса держателя, регулируя температуру корпуса держателя и подложки за счет теплопередачи через теплопроводный газ, подаваемый в камеру повышенного давления, и обработку подложки.

Согласно предпочтительному варианту выполнения, способ дополнительно содержит подачу технологического газа в камеру и возбуждение технологического газа с образованием плазмы и травление открытой поверхности подложки с помощью плазмы во время стадии обработки. Однако открытую поверхность подложки можно снабжать покрытием во время стадии обработки. Технологический газ можно возбуждать с образованием плазмы за счет подачи энергии с помощью любой подходящей технологии, такой как подача высокочастотной энергии в антенну, которая индуктивно вводит высокочастотную энергию в камеру. Во время стадии обработки подложку можно нагревать посредством подачи питания в нагревательный элемент, заделанный в корпус держателя. Перед фиксированием подложки, подложку можно опускать на наружную поверхность корпуса держателя с помощью подъемных штифтов, установленных на теплопроводящем корпусе, при этом штифты проходят через отверстия в наружной части корпуса держателя. Для отвода тепла от корпуса держателя способ может включать циркуляцию охлаждающей жидкости в теплопроводящем корпусе. За изменениями температуры в подложке можно следить с помощью температурного датчика, опирающегося на теплопроводящий корпус и проходящего через отверстие в корпусе держателя. В случае плазменного травления слоя платины во время стадии обработки подложку можно нагревать до температуры свыше 200°C.

Согласно способу, можно обеспечивать желаемое распределение тепла в корпусе держателя посредством отвода тепла от корпуса держателя по нескольким путям прохождения тепла. Кроме того, можно регулировать количество тепла, отводимого от корпуса держателя по многочисленным путям прохождения тепла. Кроме того, можно регулировать количество тепла, отводимого по этим путям прохождения тепла, посредством изменения давления теплопроводного газа в камере повышенного давления. Например, поскольку керамический или металлический трубчатый выступ в центральной части нижней стороны корпуса держателя проводит тепло от корпуса держателя к теплопроводящему корпусу, то способ может включать регулирование давления теплопроводного газа в камере повышенного давления, так что тепло, отводимое по первому пути прохождения тепла, создаваемому теплопроводным газом в камере повышенного давления, уравновешивает тепло, отводимое по второму пути прохождения тепла, создаваемому наружным штенгелем, и тепло, отводимое по третьему пути прохождения тепла, создаваемому центральным трубчатым выступом.

Краткое описание чертежей

Ниже приводится подробное описание изобретения со ссылками на чертежи, на которых аналогичные элементы обозначены одинаковыми позициями и на которых:

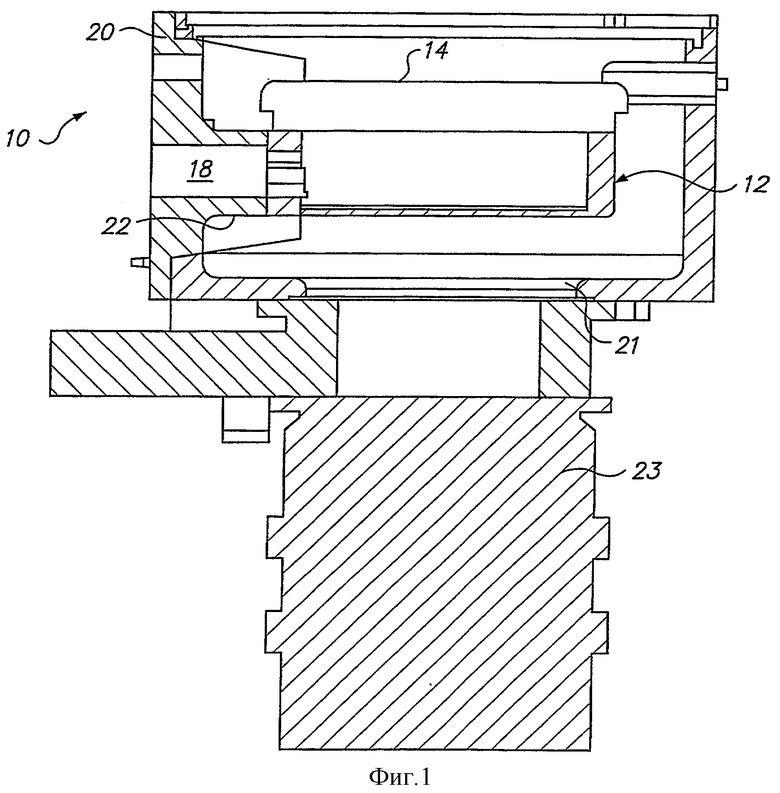

фиг.1 изображает разрез вакуумной камеры обработки, в которой можно использовать узел высокотемпературного электростатического держателя, согласно данному изобретению;

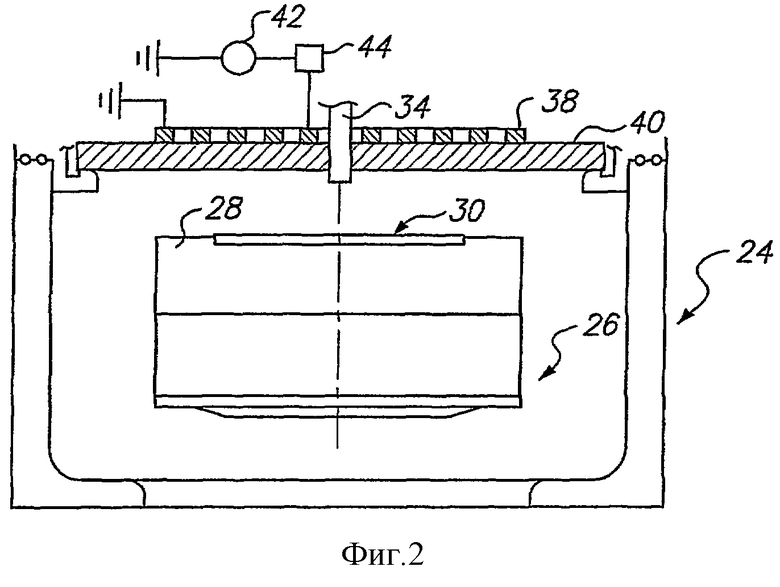

фиг.2 - разрез другой вакуумной камеры обработки, в которой можно использовать узел высокотемпературного электростатического держателя, согласно данному изобретению;

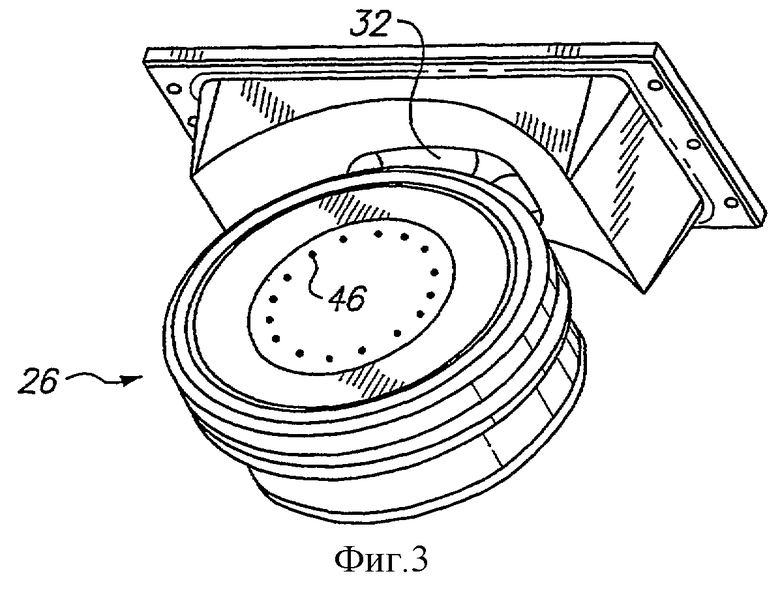

фиг.3 - консольная опора подложки, согласно фиг.2, в изометрической проекции;

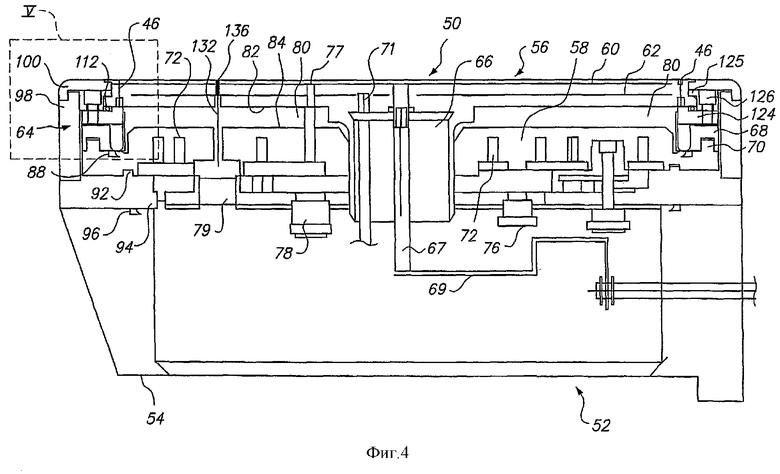

фиг.4 - разрез узла высокотемпературного электростатического держателя, согласно одному варианту выполнения данного изобретения;

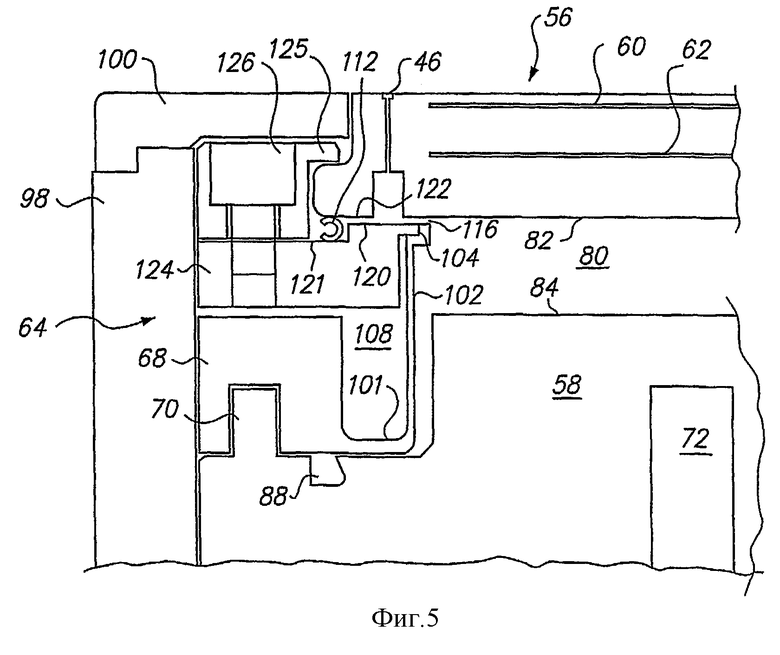

фиг.5 - часть показанного на фиг.4 узла высокотемпературного электростатического держателя, в увеличенном масштабе;

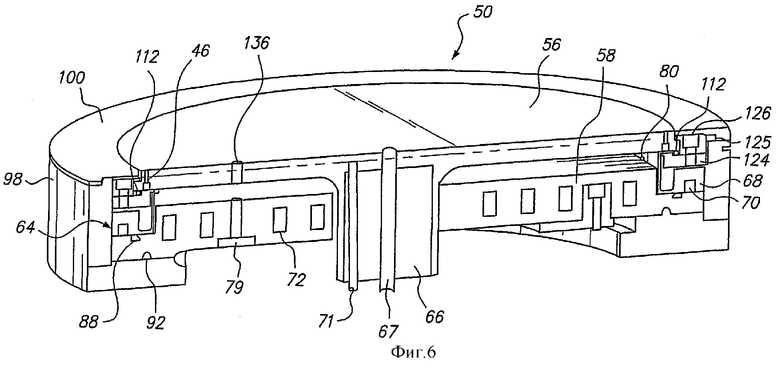

фиг.6 - высокотемпературный электростатический держатель, согласно фиг.4, в изометрической проекции, в разрезе.

Подробное описание предпочтительных вариантов выполнения

Изобретение обеспечивает опору для подложки для использования в вакуумной камере высокотемпературной обработки. В предпочтительном варианте выполнения опора является электростатическим держателем, используемым для удерживания подложек, таких как полупроводниковые пластины, во время их обработки в вакуумной камере обработки, такой как реактор для плазменного травления. Однако электростатический держатель можно использовать для других целей, таких как удерживание подложек во время химического осаждения из паровой фазы, напыления, ионной имплантации, удаления резиста и т.д.

Согласно предпочтительному варианту выполнения изобретения, держатель содержит удерживающий электрод и, предпочтительно, нагревательный элемент, который можно использовать для поддерживания подложки, опирающейся на держатель, при повышенной температуре свыше 80°C (верхний предел для некоторых обычных держателей равен 60°C), предпочтительно свыше 200°C, например от 250 до 500°C. Например, держатель можно использовать для опоры пластины во время химического осаждения из паровой фазы или плазменного травления материалов, при этом необходимо нагревать подложку до температур порядка около 150°C и выше.

Для обеспечения таких высоких температур без повреждения держателя изобретение обеспечивает расширительный узел для электростатического держателя. Конструкция держателя и, в частности, расширительного узла обеспечивает возможность работы держателя при высоких температурах при небольших размерах.

Согласно предпочтительному варианту выполнения, расширительный узел образует наружный штенгель, который формирует камеру повышенного давления между находящимися на расстоянии друг от друга поверхностями активно нагреваемой части держателя и активно охлаждаемой частью держателя. Камера повышенного давления наполнена теплопроводным газом для обеспечения передачи тепла от нагреваемой части к охлаждаемой части держателя. Герметичное уплотнение между расширительным узлом и корпусом держателя поддерживается с помощью металлического уплотнения, такого как уплотнение в виде С-образного кольца. Благодаря этой системе отпадает необходимость в использовании каких-либо эластомерных уплотнений в нагреваемой части держателя, что позволяет нагреваемой части держателя работать при температурах, при которых эластомерные уплотнители разрушаются. Кроме того, за счет камеры повышенного давления и элемента тепловой заслонки расширительного узла можно поддерживать достаточно низкой температуру охлаждающей плиты для обеспечения возможности использования дешевых эластомерных уплотнений в контакте с поверхностями расширительного узла и охлаждающей плиты. Кроме того, конструкция расширительного узла обеспечивает небольшую общую высоту держателя, что делает держатель совместимым с требованиями тесной упаковки системы. Другое преимущество расширительного узла состоит в том, что тепловые напряжения могут быть согласованы между нагреваемой и охлаждаемой частями держателя. Другое преимущество состоит в том, что держатель, согласно изобретению, можно увеличивать в размере для размещения рабочих деталей более 200 мм, например, пластины с размером 300 мм. Дополнительно к этому теплопроводный газ, такой как гелий, можно подавать целенаправленно в места на нижней стороне подложки без необходимости обеспечения сложной системы газовых каналов внутри держателя.

Согласно предпочтительному способу использования держателя, согласно изобретению, продукт травления с низкой летучестью можно удалять с подложки с помощью процесса плазменного травления, при этом подложка нагревается держателем. Такие продукты травления с низкой летучестью могут образовываться во время плазменного травления благородных металлов, таких как Pt, Pd, Ru и Ir, и соединений, таких как ZrO2 и HfO2, материалов, используемых в качестве электродов конденсаторов или транзисторов с использованием материалов с высокой диэлектрической постоянной. Такие продукты травления с низкой летучестью остаются на поверхности подложки, если подложка недостаточно нагрета. Например, хлорид платины, образованный во время травления, может испаряться при давлении в несколько миллиторр при нагревании подложки до около 200°С. Обычные держатели, используемые в процессах травления при низкой температуре, являются непригодными для таких высокотемпературных условий, поскольку они могут повреждаться при тепловых циклических нагрузках, при которых разрываются герметичные уплотнения и/или выходят из строя материалы держателя. Кроме того, поскольку охлаждаемые водой части таких обычных держателей находятся в непосредственном тепловом контакте с нагреваемой частью держателя, то тепло от держателя может приводить к закипанию охлаждающей жидкости и обуславливать неравномерное охлаждение держателя и/или недостаточное охлаждение держателя. Держатель, согласно данному изобретению, устраняет эти проблемы за счет использования конструкции расширительного узла.

Согласно предпочтительному варианту выполнения, корпус держателя выполнен из металлического или керамического материала, имеющего требуемые электрические и/или тепловые свойства. Например, корпус держателя может быть изготовлен из алюминия или алюминиевого сплава.

В качестве альтернативного решения, корпус держателя может быть изготовлен из одного или более керамических материалов, включая нитриды, такие как нитрид алюминия, нитрид бора или нитрид кремния, карбиды, такие как карбид кремния и карбид бора, оксиды, такие как оксид алюминия, и т.д., с или без наполнителей, таких как частицы в виде нитевидных кристаллов, волокон или т.п., или инфильтрированных металлов, таких как силикон. Керамический корпус держателя можно изготавливать с помощью различных технологий. Например, керамический материал можно формировать в монолитный корпус с помощью порошковой металлургической технологии, в которой керамический порошок формируют в виде корпуса держателя с помощью прессования или шликерного литья порошка с удерживающим электродом, нагревателем и соединениями для подвода электрического питания, заделанными в него, при этом корпус держателя уплотняют посредством спекания порошка. В качестве альтернативного решения, корпус держателя может быть изготовлен из листов керамического материала, на которые накладываются электрически проводящие рисунки для удерживающего электрода, нагревателя и подводы электрического питания, включенные в них, при этом слои совместно обжигают для формирования конечного корпуса держателя.

Ниже приводится описание примера выполнения узла высокотемпературного электростатического держателя, согласно изобретению, со ссылками на фиг.1-6. Узел высокотемпературного электростатического держателя обеспечивает такие преимущества, как способность работать при высоких температурах, относительно низкое потребление энергии, более продолжительный срок службы, простое охлаждение задней стороны, более низкую стоимость изготовления и компактность конструкции, и возможность увеличения для больших обрабатываемых деталей.

Высокотемпературный электростатический держатель, согласно изобретению, может лучше обеспечивать способность работы при высокой температуре и относительно меньшее потребление энергии по сравнению с обычными узлами держателя, в которых охлаждающая плита интегрирована в выполненный в виде единого целого электростатический держатель. В таких обычных системах держателя максимальная рабочая температура ограничена примерно до 60°С. Для повышения максимальной рабочей температуры высокотемпературный электростатический держатель, согласно данному изобретению, выполнен в виде состоящего из двух частей узла, включая часть электростатического держателя, такую как керамический корпус держателя, имеющий электростатический удерживающий электрод, заделанный в него, и теплопередающий корпус, такой как охлаждающая плита. Дополнительно к этому в держатель интегрирован расширительный узел, предпочтительно содержащий тонкую отклоняемую кольцевую часть, которая выполняет роль тепловой заслонки, для тепловой изоляции части электростатического держателя от охлаждающей плиты. Часть тепловой заслонки значительно понижает проводимость тепла от кромки части электростатического держателя к охлаждающей плите, что позволяет повышать температуру части электростатического держателя до примерно 350°C или выше без необходимости дополнительного подвода относительно большого количества энергии к нагревательному элементу, заделанному в корпус держателя.

Расширительный узел обеспечивает продолжительный срок службы высокотемпературного электростатического держателя. В частности, за счет использования расширительного узла, часть электростатического держателя может подвергаться значительному тепловому расширению без повреждения других частей высокотемпературного электростатического держателя. Сменное уплотнение между электростатическим держателем и расширительным узлом дополнительно продлевает срок службы узла высокотемпературного электростатического держателя. Расширительный узел может быть выполнен как узел, состоящий из одной детали или из нескольких деталей, сваренных или спаянных твердым припоем, содержащий тонкостенную кольцевую часть, позволяющую части электростатического держателя расширяться и сужаться под действием тепла при одновременной минимизации теплопроводности от части электростатического держателя к охлаждающей плите. Тонкостенная кольцевая часть тепловой заслонки согласовывает различное тепловое расширение части электростатического держателя и охлаждающей плиты, минимизируя тем самым напряжения внутри узла высокотемпературного электростатического держателя и снижая тем самым вероятность преждевременного выхода из строя узла высокотемпературного электростатического держателя. Кроме того, часть тепловой заслонки может быть выполнена с возможностью уменьшения напряжения в паяных швах внутри узла высокотемпературного электростатического держателя.

По сравнению с обычными узлами держателя, которые основываются на сложных системах распределения газа внутри части электростатического держателя для адекватного охлаждения подложки, высокотемпературный электростатический держатель, согласно данному изобретению, может содержать простую систему, которая избирательно выбирает части подложки, где желательно усиленное охлаждение. Например, узел высокотемпературного электростатического держателя содержит камеру повышенного давления между частью электростатического держателя и охлаждающей плитой, и часть электростатического держателя можно охлаждать с помощью теплопроводного газа, подаваемого в камеру повышенного давления, и можно управлять температурой подложки посредством подачи теплопроводного газа к выбранным частям подложки через каналы, проходящие от камеры повышенного давления к наружной поверхности части электростатического держателя. В высокотемпературном электростатическом держателе, используемом для плазменного травления, отверстия распределения газа могут быть предусмотрены вблизи наружной периферии части электростатического держателя для улучшения охлаждения наружной части подложки. Таким образом, нет необходимости в сложной системе распределения газа, поскольку отверстия распределения газа могут быть выполнены в желаемых местах в опорной поверхности части электростатического держателя.

По сравнению с другими узлами высокотемпературных держателей, использование расширительного узла в высокотемпературном электростатическом держателе, согласно данному изобретению, может снижать стоимость изготовления и/или упрощать изготовление высокотемпературного электростатического держателя. В частности, поскольку элемент тепловой заслонки термически изолирует горячую часть электростатического держателя от охлаждающей плиты, то можно использовать стандартные эластомерные уплотнители низкой стоимости в местах контакта с охлаждающей плитой. Кроме того, установленный съемно расширительный узел обеспечивает замену высокотемпературного герметичного уплотнительного элемента между расширяющимся соединением и корпусом электростатического держателя.

Высокотемпературный электростатический держатель, согласно данному изобретению, выполнен с возможностью обеспечения небольшой полной высоты, так что его можно использовать в вакуумных камерах, в которых держатель опирается на консольный опорный рычаг. Например, на фиг.1-3 показаны примеры выполнения вакуумных камер 10, 24 обработки, в которых можно устанавливать узел высокотемпературного электростатического держателя, согласно данному изобретению. Хотя ниже приводится пояснение изобретения со ссылками на камеру с конструкцией, показанной на фиг.1-3, для специалистов в данной области техники понятно, что узел высокотемпературного электростатического держателя, согласно данному изобретению, можно использовать в любой вакуумной камере обработки, в которой желательно электростатическим способом удерживать подложку. Например, узел высокотемпературного электростатического держателя, согласно данному изобретению, можно использовать в качестве части опоры подложки в камерах обработки, где можно выполнять различные стадии плазменной и не плазменной обработки полупроводников, такой как травление, осаждение, удаление резиста и т.д.

Как показано на фиг.1, вакуумная камера 10 содержит консольную опору 12 подложки, проходящую внутрь от боковой стенки камеры, и высокотемпературный электростатический держатель 14, опирающийся на опору 12. Канал 18 технического обслуживания, содержащий служебные проводники (не изображены), входит во внутреннее пространство опоры 12. Служебные проводники можно использовать для технического обслуживания высокотемпературного электростатического держателя, например, для подвода энергии постоянного тока к удерживающему электроду, подвода высокочастотной энергии к удерживающему электроду или к отдельному электроду, который обеспечивает высокочастотное напряжение смещения подложки во время ее обработки, подвода энергии переменного тока к нагревательному элементу, размещения кабелей для приведения в действие подъемных штифтов, подачи хладагента для охлаждения высокотемпературного электростатического держателя и/или подложки, передачи электрических сигналов от датчиков или контрольного оборудования и т.д.

В показанном варианте выполнения, монтажный фланец 20 и опорный рычаг 22 образуют одну целую деталь, которую можно съемно устанавливать в отверстии в камере, например, с помощью механических креплений с кольцом круглого сечения и высокочастотным экраном, расположенными между противоположными поверхностями фланца 20 и камеры. В показанной на фиг.1 системе газ из камеры можно удалять через отверстие 21 с помощью вакуумного насоса 23. Плазму можно создавать в камере с помощью источника энергии (не изображен), установленного на верху камеры. То есть верх камеры выполнен с возможностью опоры различных типов источников генерирования плазмы, таких как устройства генерирования плазмы с емкостной связью, индуктивной связью, микроволновых, магнетронных, спиральных или других подходящих устройств. Кроме того, можно подавать технологический газ в камеру с помощью систем подачи газа различного типа, таких как газораспределительная пластина (сетка), или одно или более газовых колец и/или газовых инжекторов, или другие устройства.

На фиг.2 показана вакуумная камера 24 обработки и консольная опора 26 для подложки, на которой установлен узел 28 держателя. Как показано на фиг.2, подложка 30 опирается на узел 28 высокотемпературного электростатического держателя, установленный на опоре 26 для подложки. Опора 26 для подложки находится на одном конце опорного рычага 32 (показан на фиг.3), установленного в виде консоли, так что весь узел 26/32 опоры для подложки/опорного рычага можно удалять из камеры посредством пропускания узла через отверстие (не изображено) в боковой стенке камеры 26. Технологический газ можно подавать в камеру с помощью любой подходящей системы, такой как трубка 34 подачи газа или газораспределительная пластина, и газ можно возбуждать с приведением его в плазменное состояние с помощью антенны 38, такой как плоская катушка, которая индуктивно вводит высокочастотную энергию через диэлектрический элемент 40. В антенну высокочастотная энергия может подаваться с помощью любой подходящей системы, такой как обычный высокочастотный генератор 42 и согласующая сеть 44. Во время обработки пластины, теплопроводный газ, такой как гелий, можно подавать на заднюю сторону пластины через отверстия 46, как показано на фиг.3.

В показанных на фиг.1-3 камерах желательно минимизировать высоту высокотемпературного электростатического держателя для обеспечения простого извлечения опоры 26 подложки, включая высокотемпературный электростатический держатель, из камер 10, 24. Ниже приводится описание деталей примера выполнения высокотемпературного электростатического держателя, согласно данному изобретению, которые обеспечивают продолжительный срок службы, экономичность изготовления, техническое обслуживание и работу при компактной конструкции, со ссылками на варианты выполнения, показанные на фиг.4-6.

На фиг.4 показан узел 50 высокотемпературного электростатического держателя, согласно первому варианту выполнения изобретения, в котором узел 50 высокотемпературного электростатического держателя установлен на консольной опоре для подложки в вакуумной камере обработки, как было описано выше применительно к фиг.1-3. На фиг.6 показан высокотемпературный электростатический держатель 50 в изометрической проекции с разрезом. Блок 50 высокотемпературного электростатического держателя состоит из двух частей, включая корпус 56 держателя и теплопередающий корпус 58. Корпус 56 держателя содержит удерживающий электрод 60, предпочтительно, нагревательный элемент 62 и центральный трубчатый выступ 66. Расширительный узел 64, который может служить в качестве тепловой заслонки и который образует наружный штенгель, содержит нижний кольцевой монтажный фланец 68, который разъемно соединен с теплопередающим корпусом 58 болтами (не изображены) и центрирован с помощью штифтов 70. Верхний кольцевой монтажный фланец 124 разъемно соединен болтами 126 с кольцом 125, которое служит для прижимания корпуса 56 держателя к верхнему монтажному фланцу 124. Корпус 56 держателя предпочтительно выполнен из керамического материала, имеющего диэлектрические свойства, такого как нитрид алюминия. Расширительный узел 64 и теплопередающий корпус 58 могут быть изготовлены из теплопроводного металла, такого как алюминий, медь, титан или их сплавы. Однако предпочтительным материалом является теплопроводный металл, такой как нержавеющая сталь, кобальт, никель, молибден, цирконий или их сплавы. В качестве альтернативного решения, расширительный узел 64 и теплопередающий корпус могут быть изготовлены из любых материалов, совместимых с вакуумной камерой, в которой происходит обработка полупроводниковых подложек.

Теплопередающий корпус 58 содержит каналы 72 для хладагента, и хладагент, такой как вода или другой хладагент, можно подавать в каналы 72 с помощью подходящих магистралей. Электрическую энергию можно подавать в удерживающий электрод 60 и нагревательный элемент 62 с помощью линий подвода энергии в трубчатом выступе 66. Например, высокочастотную энергию и энергию постоянного тока можно подавать в удерживающий электрод с помощью стержня 67, нижняя часть которого соединена с шиной 69. Температуру корпуса держателя можно регулировать с помощью узла 71 температурной обратной связи в трубчатом выступе 66.

Камера 80 повышенного давления предусмотрена между расположенными на расстоянии друг от друга поверхностями 82 и 84 корпуса 56 держателя и теплопередающего корпуса 58. Теплопроводный газ, такой как гелий, можно подавать в камеру 80 повышенного давления с помощью газовой трубы 76. Температуру подложки на корпусе держателя можно контролировать с помощью оптоволоконного элемента 77, установленного в фитинге 78. Хотя можно использовать любой тип узла подъемных штифтов, такой как пневматический узел подъемных штифтов, согласно предпочтительному варианту выполнения, можно поднимать и опускать подложку с помощью приводимых в действие через трос подъемных штифтов, каждый из которых может содержать фитинг, установленный в отверстии 79, и приводимый в действие с помощью троса штифт. Эластомерное уплотнение 88, установленное в канавке в теплопередающем корпусе 58, обеспечивает герметичное уплотнение между расширительным узлом 64 и теплопередающим корпусом 58. Эластомерное уплотнение 92 обеспечивает герметичное уплотнение между нижней стороной теплопередающего корпуса 58 и диэлектрической монтажной плитой 94, а Эластомерное уплотнение 96 обеспечивает вакуумное уплотнение между нижней стороной монтажной плиты 94 и корпусом 54 опоры для подложки. Диэлектрическое краевое кольцо 98 (например, из оксида алюминия, нитрида кремния, кварца и т.д.) лежит на монтажной плите 94, а диэлектрическое фокусирующее кольцо 100 (например, из оксида алюминия, нитрида кремния, карбида кремния и т.д.) лежит на кромочном кольце 98 и окружает корпус 56 держателя. На фиг.5 показаны детали корпуса 56 держателя с прикрепленным к нему расширительным узлом 64. Как показано на фиг.5, расширительный узел 64 содержит нижний монтажный фланец 68, внутреннюю кольцевую часть 102, выполняющую роль расширительного соединения и тепловой заслонки, верхний монтажный фланец 124, и сварной или паяный твердым припоем шов 104. Внутренняя кольцевая разделительная часть 102 соединена с нижним фланцем 68 с помощью изогнутой части 101 и с верхним монтажным фланцем 124 с помощью шва 104. Внутренняя кольцевая часть 102 отделена от фланца 68 кольцевым пространством 108. Фланец 68 и внутренняя кольцевая часть могут быть выполнены (например, с помощью машинной обработки, литья, ковки и т.д.) из одной заготовки металла, например из нержавеющей стали.

Корпус 56 держателя прижимается к верхнему монтажному фланцу 124 зажимной системой, такой как кольцо 125, которое разъемно закреплено на верхнем монтажном фланце с помощью болтов 126. Небольшой зазор имеется между верхней поверхностью 120 верхнего монтажного фланца 124 и нижней поверхностью 122 корпуса 56 держателя. С-образное кольцо 112, расположенное между поверхностью 121 верхнего монтажного фланца и нижней поверхностью 122 корпуса 56 держателя, сохраняет герметичность камеры 80 повышенного давления.

Когда корпус 56 держателя нагревается и расширяется, наружный диаметр корпуса 56 держателя прижимается к зажимному кольцу 125 и упруго отклоняет расширительное соединение 104. Изогнутая часть 101 и внутренняя кольцевая часть 102 претерпевают упругую деформацию для согласования теплового расширения и сжатия корпуса 56 держателя. Таким образом, минимизируется механическое напряжение в корпусе 56 держателя. Зажимное кольцо 125 может быть выполнено из материала, согласованного по тепловому расширению с корпусом 56 держателя.

Подложку можно поднимать и опускать с помощью любой системы подъемных штифтов, такой как узел пневматически приводимых в действие подъемных штифтов или узла, приводимого в действие с помощью троса, описанного выше. Например, узел подъемных штифтов может содержать несколько подъемных штифтов 132, каждый из которых можно поднимать или опускать с помощью троса (не изображен), соединенного с опорой подъемных штифтов в корпусе. Корпус вставлен в отверстие 79 для обеспечения герметичного уплотнения. Дополнительное описание таких приводимых в действие тросом подъемных штифтов содержится в патенте США №5796066. Отверстие 136 для подъемного штифта имеет размер, обеспечивающий перемещение подъемного штифта 132, и прохождение теплопроводного газа в камеру 80 повышенного давления вокруг подъемного штифта 132 к нижней стороне подложки, расположенной над корпусом 56 держателя.

Теплопроводной газ можно подавать в камеру 80 повышенного давления через газовый канал 76, и удерживать газ в камере повышенного давления с любым подходящим давлением, таким как 2-20 торр. В зависимости от размера подложки можно использовать 3 или более подъемных штифта 132 для подъема и опускания подложки. Как показано на фиг.4 и 5, могут быть предусмотрены дополнительные отверстия 46 для равномерного распределения газа вокруг кромки подложки. Кроме того, отверстия могут входить в плоскую канавку (не изображена) на верхней поверхности корпуса держателя для облегчения распределения газа под подложкой. Для подвода энергии к удерживающему электроду и нагревательному элементу могут быть предусмотрены средства подвода энергии во внутреннем пространстве трубчатого выступа 66. Кроме того, одно из средств подвода энергии можно использовать для передачи электрических сигналов в датчик 71 температуры корпуса держателя и датчик температуры подложки (не изображен), установленные в отверстии 77.

Тонкое поперечное сечение внутренней кольцевой части 102 расширительного узла обеспечивает тепловую изоляцию корпуса держателя от остальной части узла высокотемпературного электростатического держателя. За счет тепловой изоляции корпуса держателя и тем самым минимизации потерь тепла вследствие теплопередачи от корпуса держателя, корпус держателя способен достигать температур вплоть до около 350°С или выше без необходимости затраты относительно большого количества электрической энергии. Дополнительно к этому форма внутреннего кольцевого расширительного соединения и тепловой заслонки 102 и изогнутой части 101 обеспечивает расширение и сокращение соединения в результате циклической тепловой нагрузки во время обработки подложки. В соответствии с этим, поскольку тепловые напряжения в сварочных или паяных швах узла высокотемпературного электростатического держателя являются минимальными, то обеспечивается продолжительный срок службы высокотемпературного электростатического держателя.

За счет тепловой изоляции корпуса держателя от остальной части узла высокотемпературного электростатического держателя можно использовать стандартные эластомерные материалы низкой стоимости для выполнения герметичных уплотнений с теплопередающим корпусом. Такие герметичные уплотнения можно выполнять из материала низкой стоимости, такого как VITON. Корпус держателя можно изготавливать из совместно обжигаемых слоев керамического материала и металлизированных слоев. Например, в патенте США №5880922 описана подходящая технология для изготовления керамического корпуса держателя. Например, слои могут включать проводящие слои, образующие монополярный или биполярный электрод (который служит также в качестве электрода радиочастотного смещения), расположенный между керамическими слоями. Нагревательный элемент, такой как один или более спиральных резистивных нагревательных элементов, может быть расположен между дополнительными керамическими слоями. В корпус держателя могут быть включены также различные проводящие вводы для подачи энергии к удерживающему электроду и нагревательному элементу.

Хотя изобретение подробно описано применительно к его предпочтительным вариантам выполнения, для специалистов в данной области техники очевидно, что можно выполнять различные изменения и использовать различные эквиваленты без отхода от объема изобретения.

Изобретение относится к электростатическому держателю, используемому для обработки подложек, таких как полупроводниковые пластины. Сущность изобретения: электростатический держатель для использования в вакуумной камере высокотемпературной обработки содержит корпус держателя, содержащий электростатический фиксирующий электрод и нагревательный элемент, при этом электрод выполнен с возможностью электростатического фиксирования подложки на наружной поверхности корпуса держателя, теплопередающий корпус, отделенный от корпуса держателя камерой повышенного давления, расположенной между находящимися на расстоянии друг от друга поверхностями корпуса держателя и теплопередающего корпуса, при этом теплопередающий корпус выполнен с возможностью отвода тепла от корпуса держателя через теплопроводный газ в камере повышенного давления, и прикрепленный съемно расширительный узел, соединяющий наружную периферию корпуса держателя с теплопередающим корпусом, при этом расширительный узел согласовывает различное тепловое расширение корпуса держателя и теплопередающего корпуса. Предложены также способ обработки подложки и расширительный узел электростатического держателя. Техническим результатом изобретения является создание держателя улучшенной конструкции, удовлетворяющего требованиям циклической тепловой нагрузки. 3 н. и 27 з.п. ф-лы, 6 ил.

| ЕР 1111661 А2, 27.06.2001 | |||

| US 6159055 А, 12.12.2000 | |||

| Фотопечатающее устройство | 1974 |

|

SU512936A1 |

| SU 17623339 A1, 15.09.1992. | |||

Авторы

Даты

2007-03-20—Публикация

2002-06-05—Подача