Заявляемое изобретение относится к очистке газа в электрофильтрах и может быть использовано в энергетике, металлургии, производстве цемента и других отраслях промышленности.

Известен электрофильтр [Юдашкин М.Я. Пылеулавливание и очистка газов в черной металлургии. М., Металлургия, 1984, с.197-235], содержащий корпус, входные и выходные патрубки, параллельно установленные внутри корпуса вдоль направления движения газа осадительные электроды, оборудованные верхней и нижней балками, между которыми установлены и закреплены пластинчатые осадительные элементы, причем нижняя балка является балкой встряхивания, и расположенные в каналах между осадительными электродами коронирующие электроды. Удаление пыли, оседающей на коронирующих электродах, осуществляется путем обстукивания коронирующих электродов, которые жестко закреплены на опорных рамах в одном или нескольких уровнях, а удаление слоя пыли с осадительных электродов, которые установлены верхними балками на опорных элементах корпуса электрофильтра, осуществляется обстукиванием последних путем удара молотками по балкам встряхивания, которые закреплены в нижнем торце осадительных электродов. Ограничение поперечного (относительно хода газа) перемещения осадительных электродов осуществляется при помощи ограничителей, например вилок, закрепленных на корпусе электрофильтра или его элементах, в которых с зазором установлены балки встряхивания осадительных электродов или фиксаторы, закрепленные на балках встряхивания.

Учитывая практический опыт, можно отметить такие основные недостатки указанной конструкции.

В современных промышленных электрофильтрах, рассчитанных на очистку больших объемов газа (от 100 тыс. м3/ч до 1 млн. м3/ч и больше), в которых экономически, технически и практически целесообразным является использование электродов высотой от 7 м до 15 м и больше, являются дорогостоящими мероприятия по обеспечению технологически разрешенных для электрофильтров допусков на децентровку электродной системы, обусловленных технологическим процессом изготовления профилированных пластинчатых элементов осадительных электродов, их сборки и монтажа, а также мероприятия по обеспечению эффективного удаления слоя уловленной пыли с осадительных электродов, особенно с верхней, наиболее отдаленной от балки встряхивания, части осадительных электродов, и более эффективной очистки от слоя пыли коронирующих электродов.

Снижение эффективности работы электрофильтров, которое связано с децентровкой электродных систем, объясняется действующими в мировой практике нормами на допуски и посадки по прокату при изготовлении профилированных пластинчатых элементов осадительных электродов: отклонение от плоскости, в т.ч. саблевидность, пропеллерность (скручивание) и др., как правило, не должны превышать 0,1% от длины изделия. С учетом разрешенных допусков на сборку и монтаж, включая операции установки, загрузки, транспортировки и др., отклонение от плоскости осадительных (и коронирующих) электродов составляет (0,12÷0,15)% от высоты (характерного размера) электродов.

Таким образом, в современных промышленных электрофильтрах, в которых высота электродной системы составляет 7÷16 м, абсолютное значение децентровки (отклонения от вертикальной плоскости) осадительных (и коронирующих) электродов составляет (12÷24)мм. Пропорционально относительному значению σ децентровки (σ=Δh/h, где Δh - абсолютная величина децентровки, h - величина расстояния между осадительными и коронирующими электродами в просвете) рабочее напряжение U в электрофильтре снижается на величину ΔU:

ΔU=σU=(Δh/h)U

и, соответственно, снижается эффективность работы электрофильтра. Снижение эффективности работы также усиливается одновременным (и достаточно существенным) снижением тока I коронного разряда в межэлектродном промежутке электрофильтра, в соответствии с вольтамперной характеристикой коронного разряда.

С целью уменьшения влияния децентровки Δh электродов на работу электрофильтра в настоящее время, практически во всем мире, перешли к увеличению межэлектродных промежутков h, тем самым уменьшив величину σ, т.к. Δh, как было отмечено выше, не зависит от h и является фиксированной величиной при заданной длине/высоте электродов.

С другой стороны, увеличение межэлектродного расстояния (промежутка) h ведет (при неизменных габаритах электрофильтров) к пропорциональному снижению общей поверхности осаждения электрофильтров, что также неблагоприятно влияет на эффективность работы электрофильтров.

В связи с этим в мировой практике пришли к оптимальному варианту, при котором межэлектродное расстояние h увеличено, по сравнению с принятым ранее, в 1,3÷1,8 раза, что, в конечном результате, обеспечивает достаточную эффективность работы электрофильтров при одновременном снижении их металлоемкости и стоимости.

Известные разработки электрофильтров и электродных систем не позволяют уменьшить абсолютное значение Δh децентровки электродной системы и, тем самым, повысить эффективность работы электрофильтров.

Таким образом, недостатками известных промышленных электрофильтров с электродами увеличенной высоты (7÷15 м и больше) являются неэффективная очистка верхней части осадительных электродов от слоя уловленной пыли (а соответственно снижение эффективности работы электрофильтра) и недолговечность элементов узлов встряхивания (молотки, оси, наковальни, болтовые соединения и др.), а также снижение эффективности очистки за счет снижения среднего значения рабочего напряжения (и тока коронного разряда) из-за увеличения значения децентровки электродной системы.

Неэффективное удаление слоя пыли с верхней части (до 30% поверхности) осадительных электродов и, связанное с этим, снижение эффективности работы электрофильтров общеизвестно, особенно при очистке газов от высокоомной пыли, например, в теплоэнергетике, что обусловлено потерями по высоте электрода энергии удара молотка по наковальне, расположенной на балке встряхивания в нижнем торце осадительного электрода.

Увеличение энергии удара (при встряхивании) путем увеличения массы молотка разрушает элементы электрода и резко снижает долговечность узла встряхивания и элементов осадительного электрода, а поэтому практически не используется.

Кроме того, в известном электрофильтре не решается вопрос снижения децентровки коронирующих электродов и повышения эффективности их очистки от слоя пыли.

Известен также электрофильтр [Попов Ю.А., Янковский С.С. и др. Газоочистное оборудование: Каталог, М., ЦИНТИХимнефтемаш, 1981, с.5-7], в котором коронирующие электроды обстукивают в двух уровнях. Такое решение улучшает удаление слоя пыли с коронирующих электродов, но этого недостаточно, учитывая значительные потери энергии удара в опорных рамах из-за жесткого соединения коронирующих электродов с опорными рамами.

В таком электрофильтре не решается также проблема снижения децентровки электродных систем экономически приемлемым путем, а также улучшения очистки от слоя пыли верхней, наиболее отдаленной от балки встряхивания, части осадительных электродов.

Наиболее близким к заявляемому изобретению по технической сущности и достигаемому результату является электрофильтр [Патент Украины № 13398, МПК5 В 03 С 3/08, опубл. 28.02.1997 г., бюл. № 1], в соответствии с которым осадительный электрод электрофильтра набирается из осадительных элементов, которые выполнены в виде последовательно соединенных пластин, каждая из которых перпендикулярна к предыдущей, при этом торцевые пластины выполнены одной длины, а пластинчатые элементы в ряду установлены с промежутком δ между ними с образованием сквозных каналов для прохода газа, причем соотношение ширины δ зазоров в плоскости размещения торцевых пластин соседних пластинчатых элементов и длины торцевой пластины составляет 0,25÷0,50, а соотношение ширины канала de между начальными и конечными по ходу газа торцевыми пластинами смежных в ряду пластинчатых элементов и ширины δ составляет 0,75÷1,5.

Недостатком этого электрофильтра также является отсутствие решения проблемы уменьшения величины децентровки электродных систем и интенсификации процесса очистки поверхности осадительных и коронирующих электродов от слоя пыли, предрасположенность к образованию трудноотряхиваемых отложений некоторых видов пыли на элементах осадительного электрода в местах соединения пластин под прямым углом, а также необходимость поддержания соотношения зазора δ и межэлектродного промежутка h:

δ≤0,3h,

чтобы предотвратить возникновение электрического пробоя газа на кромке элементов, которые образуют зазоры δ, что обусловлено прямым углом между торцевыми и средней пластинами осадительного элемента.

В основу изобретения поставлена задача создать новую конструкцию электрофильтра, которая позволит повысить эффективность работы электрофильтра как за счет уменьшения почти вдвое децентровки осадительных и коронирующих электродов при условии сохранения и увеличения общей площади поверхности осаждения, так и за счет интенсификации процесса очистки газа путем использования аэродинамических сил газового потока. Кроме того, заявляемое изобретение обеспечивает более эффективное удаление слоя уловленной пыли с поверхности осадительных электродов, особенно с их верхней части, что обеспечивает повышение эффективности очистки газа в электрофильтре, а соответственно повышает и эффективность работы электрофильтра в целом и, одновременно, увеличивает срок службы электрофильтра. Новая конструкция также обеспечивает повышение величины тока и напряжения коронного разряда в межэлектродном промежутке за счет более эффективного удаления пыли с коронирующих электродов, что способствует повышению эффективности работы электрофильтра, позволяет предотвратить увеличенные значения неплоскостности и пропеллерности коронирующих и осадительных электродов, упрощает и удешевляет сборку и монтаж электрофильтра.

Поставленная задача решается тем, что в известном электрофильтре, содержащем корпус, входные и выходные патрубки и установленные между ними параллельно газовому потоку осадительные электроды, набранные из пластинчатых осадительных элементов, закрепленных в верхней и нижней балках осадительного электрода, расположенные между ними коронирующие электроды, установленные на опорных рамах, которые подвешены на изоляторах, закрепленные на электродах наковальни, молотковые механизмы встряхивания электродов, которые взаимодействуют с наковальнями, фиксаторы и ограничители, в соответствии с изобретением осадительные электроды выполнены по высоте секционными при соотношении размеров секций

H1:H2=1:2÷2:1,

где H1 - высота верхней секции,

Н2 - высота нижней секции,

торцы смежных секций осадительных электродов оборудованы горизонтальными планками, закрепленными на пластинчатых осадительных элементах, при этом планки смежных по высоте секций соединены между собой и образуют дополнительную среднюю балку встряхивания осадительного электрода, которая с обоих концов оборудована дополнительными фиксаторами, которые взаимодействуют с установленными на корпусе дополнительными ограничителями поперечного перемещения осадительного электрода в его средней по высоте части, и наковальней, установленной на одном из концов средней балки встряхивания, коронирующие электроды выполнены секционными, каждая секция свободно установлена на опорных рамах и оборудована соединенными с опорными рамами фиксаторами, при этом наименьшее расстояние d в просвете между балкой встряхивания осадительного электрода и торцами секций смежных коронирующих электродов и расстояние h в просвете между осадительными и коронирующими электродами выбирают из соотношения

d≥h,

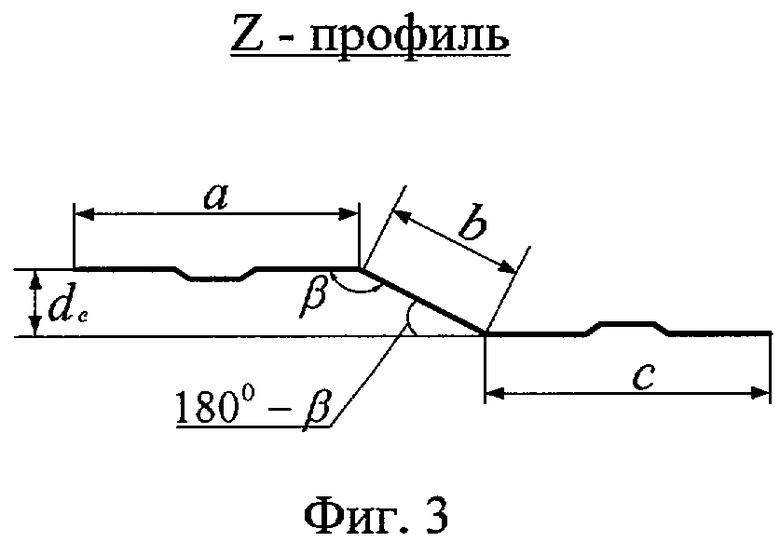

осадительный электрод выполнен газопроницаемым и состоит из пластинчатых осадительных элементов, установленных последовательно в одной плоскости с шагом s и закрепленных между двух балок осадительного электрода, причем пластинчатые осадительные элементы осадительного электрода выполнены в виде профиля, поперечный разрез которого имеет вид ломаной линии Z-образной формы, которая состоит из трех последовательно соединенных отрезков а, b, с, причем крайние отрезки а и с имеют одинаковою длину, параллельны между собой и расположены в параллельных плоскостях, удаленных одна от другой на расстояние de, средний отрезок b ломаной линии соединяет оба крайних отрезка а и с, а его длина составляет

0,25a≤b≤1,5a,

внутренний угол β между средним отрезком b и отрезками а и с составляет

120°≤β≤150°,

величина межэлектродного промежутка h и расстояние de отвечают соотношению

de≤0,4h,

а шаг s составляет

a+bcos(180°-β)≤s≤2[a+bcos(180°-β)].

За счет исполнения осадительных электродов по высоте секционными при соотношении их вертикальных размеров

H1:Н2=1:2÷2:1,

и учитывая, что торцы смежных секций осадительных электродов оборудованы горизонтальными планками, закрепленными на пластинчатых осадительных элементах, а планки смежных по высоте секций соединены между собой и образуют дополнительную среднюю балку осадительного электрода, обеспечивается существенное уменьшение (вдвое или почти вдвое) децентровки осадительных электродов при условии сохранения или увеличения общей площади поверхности осаждения с Z-образными осадительными элементами.

Оборудование дополнительной средней балки осадительного электрода с обоих концов дополнительными фиксаторами, которые ограничивают поперечное перемещение осадительного электрода в его средней по высоте части путем взаимодействия с дополнительными ограничителями, установленными на корпусе электрофильтра или его элементах, обеспечивает дополнительную фиксацию положения осадительного электрода относительно коронирующего в его средней, наиболее опасной, с точки зрения наибольшего значения децентровки Δh, части и, тем самым, дает возможность достичь наиболее высоких напряжения и тока коронного разряда в межэлектродном промежутке, что обеспечивает повышение эффективности очистки газа в электрофильтре.

Балка встряхивания образуется за счет оборудования дополнительной средней балки осадительного электрода наковальней, установленной на одном из ее концов, что позволяет более эффективно удалять слой уловленной пыли со всей поверхности осадительных электродов, в том числе с их верхних частей, за счет существенного, почти вдвое, уменьшения их расстояния от балки встряхивания и, соответственно, обеспечивает повышение эффективности работы электрофильтра в целом и, одновременно, увеличивает срок службы электрофильтра за счет частичного уменьшения массы молотков и сокращения времени работы механизмов удаления уловленной пыли.

Выполнение коронирующих электродов секционными так, что каждая секция двумя опорами свободно установлена на опорных рамах и оборудована соединенными с опорными рамами фиксаторами поперечного перемещения и наковальней, обеспечивает более эффективное встряхивание слоя пыли с коронирующих электродов за счет более эффективного использования энергии удара, обусловленного снижением потерь энергии удара в узлах свободного опирания коронирующих электродов на опорные рамы, с одной стороны, а также за счет концентрации энергии удара в существенно уменьшенном, почти вдвое, коронирующем электроде, с другой стороны, что, тем самым, способствует увеличению среднего напряжения и тока коронного разряда и, таким образом, обеспечивает повышение эффективности работы электрофильтра в целом.

За счет того, что расстояние d в просвете между дополнительной средней балкой встряхивания осадительного электрода и торцами секций смежных коронирующих электродов и расстояние h в просвете между осадительными и коронирующими электродами составляет d≥h, обеспечивается максимальная величина тока и напряжения коронного разряда в межэлектродном промежутке электрофильтра, необходимых для достижения наивысшей эффективности работы электрофильтра. Кроме того, это дает возможность предотвратить электрический пробой газа в межэлектродном промежутке между смежными торцами секций коронирующих электродов, с одной стороны, и дополнительной средней балкой встряхивания осадительных электродов, с другой стороны.

При d<h не удается обеспечить предотвращение электрического пробоя газа в межэлектродном промежутке между смежными торцами секций коронирующих электродов, с одной стороны, и дополнительной средней балкой встряхивания осадительных электродов, с другой стороны, что, в свою очередь, приводит к снижению эффективности работы электрофильтра в целом и, одновременно, к сокращению срока его службы.

За счет того, что пластинчатые осадительные элементы осадительного электрода установлены последовательно в одной плоскости с шагом s, закреплены между двух балок осадительного электрода и выполнены в виде профиля, поперечный разрез которого имеет вид ломаной линии Z-образной формы, которая состоит из трех последовательно соединенных отрезков a, b, с, причем крайние отрезки a и с имеют одинаковою длину, параллельны между собой и расположены в параллельных плоскостях, удаленных одна от другой на расстояние de, средний отрезок b ломаной линии соединяет оба крайних отрезка a и с, а его длина составляет

0,25a≤b≤1,5a,

внутренний угол β между средним отрезком b и отрезками a и с составляет

120°≤β≤150°,

величина межэлектродного промежутка h и расстояние de отвечают соотношению

de<0,4h,

а шаг s составляет

a+bcos(180°-β)≤s≤2[a+bcos(180°-β)],

создают оптимальные условия протекания устойчивого и развитого коронного разряда в межэлектродном промежутке электрофильтра в условиях плоскопараллельного электрического поля без возникновения краевого эффекта, обеспечивается газопроницаемость и развитая поверхность осаждения осадительных электродов, что способствует повышению эффективности работы электрофильтра как за счет интенсификации процесса зарядки и осаждения частиц пыли, так и за счет проникновения газа с электрически заряженными частицами к поверхности осадительных электродов благодаря турбулентным пульсациям газового потока и перетокам газа между каналами электрофильтра через газопроницаемые осадительные электроды.

Выбор интервала 0,25a≤b≤1,5a обусловлен необходимостью обеспечения газопроницаемости осадительных электродов, а также обеспечения свободных перетоков газа между каналами электрофильтра через газопроницаемые осадительные электроды.

При b>1,5a и неизменных размерах электрофильтра из-за увеличения ширины осадительных электродов происходит сокращение количества газовых каналов электрофильтра, что приводит к уменьшению общей поверхности осаждения электрофильтра, а это, в свою очередь, обуславливает снижение эффективности работы электрофильтра в целом. Кроме того, за счет снижения гидравлического сопротивления газопроницаемых осадительных электродов нарушается оптимальная аэродинамика газового потока, что приводит к неравномерным по длине осадительных электродов (через газовые каналы) перетокам газа из канала в канал, что также обуславливает снижение эффективности работы электрофильтра в целом.

При b<0,25a существенно увеличивается гидравлическое сопротивления газопроницаемых осадительных электродов, что препятствует эффективному перетоку газа между смежными газовыми каналами электрофильтра, что, в свою очередь, обуславливает снижение эффективности работы электрофильтра в целом.

Выбор интервала 120°≤β≤150° (в системе условий a=с, 0,25a≤b≤1,5a, de≤0,4h) обеспечивает оптимальные условия для газопроницаемости осадительных электродов и для перетоков газа между каналами электрофильтра через газопроницаемые осадительные электроды.

При β>150° за счет снижения количества пластинчатых осадительных элементов (при заданной длине осадительного электрода), а следовательно, и уменьшения общего количества зазоров de, обусловленных газопроницаемостью осадительного электрода, существенно увеличивается гидравлическое сопротивление газопроницаемых осадительных электродов при претоках газа между смежными каналами электрофильтра, что обуславливает снижение эффективности работы электрофильтра в целом.

При β<120° уменьшается газопроницаемость осадительных электродов электрофильтра при некоторых обусловленных значениях шага s [s≈a+bcos(180°-β)], возрастает гидравлическое сопротивление газопроницаемых осадительных электродов, что препятствует эффективному перетоку газа между смежными газовыми каналами, а также обуславливает снижение эффективности работы электрофильтра в целом.

Оптимальная поверхность осаждения электрофильтра обеспечивается соблюдением соотношение de≤0,4h.

При de>0,4h и неизменных размерах электрофильтра сокращается количество газовых каналов (количество осадительных электродов), что приводит к уменьшению общей поверхности осаждения и, соответственно, к снижению эффективности работы электрофильтра в целом.

Заявленный интервал a+bcos(180°-β)≤s≤2[a+bcos(180°-β)] (в системе условий a=с, 0,25a≤b≤1,5a, 120°≤β≤150°, de≤0,4h) позволяет достичь оптимального протекания устойчивого и развитого коронного разряда в межэлектродном промежутке электрофильтра, обеспечивается газопроницаемость и развитая поверхность осаждения осадительных электродов.

При s>2[a+bcos(180°-β)], неизменной длине электрофильтра и, соответственно, длине осадительных электродов уменьшается поверхность осаждения осадительных электродов, что обуславливает снижение эффективности работы электрофильтра в целом.

При s<a+bcos(180°-β) увеличивается гидравлическое сопротивление газопроницаемых осадительных электродов, что приводит к снижению эффективности работы электрофильтра в целом.

Перетекание очищаемого газа между смежными каналами через газопроницаемые осадительные электроды происходит как за счет турбулентных пульсаций газового потока при прохождении газа через газовые каналы электрофильтра, так и благодаря комбинированному движению газа в электрофильтре (вдоль и через газопроницаемые осадительные электроды) при помощи заглушек, установленных в шахматном порядке на входе и выходе газовых каналов.

Суть заявляемого изобретения поясняется чертежами, на которых изображено:

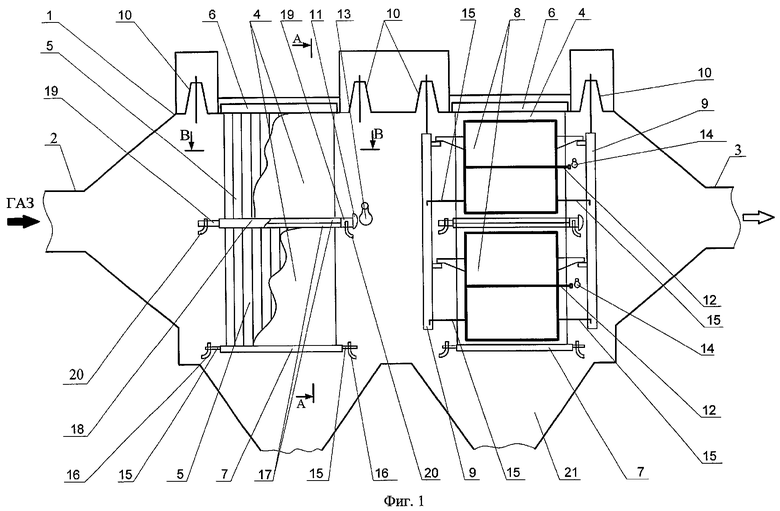

- фиг.1 - электрофильтр, общий вид;

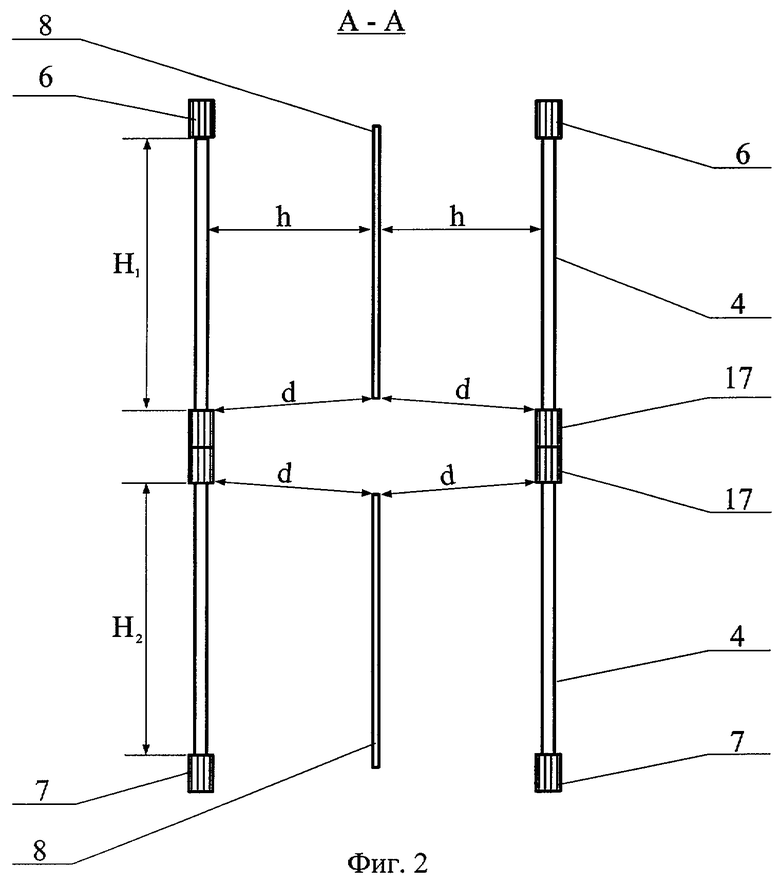

- фиг.2 - вид по А-А;

- фиг.3 - поперечный разрез Z-образного элемента осадительного электрода;

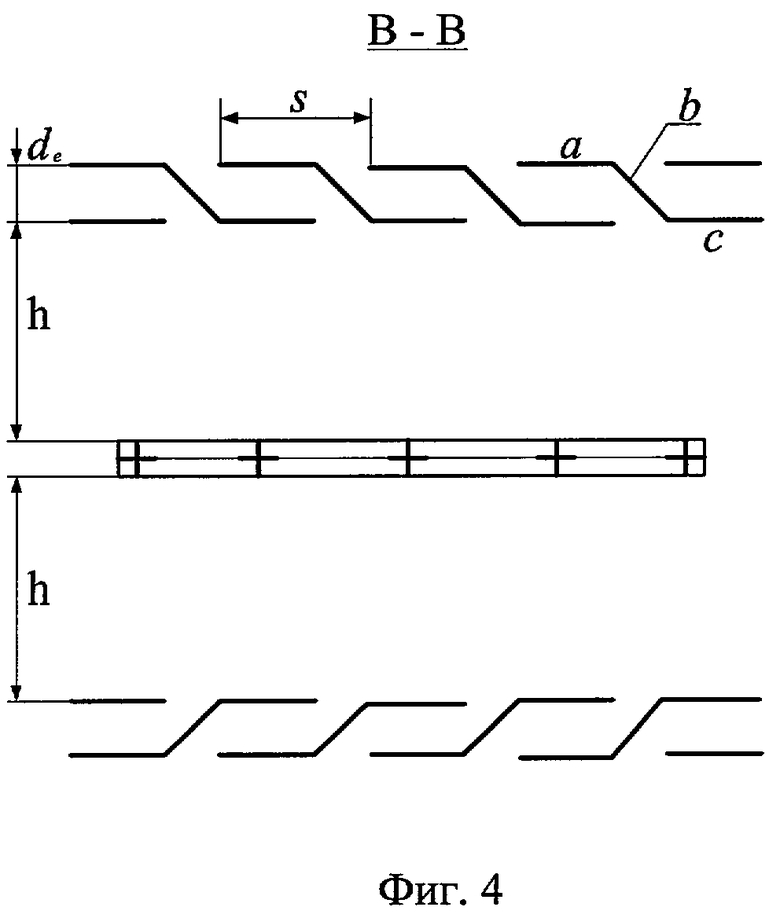

- фиг.4 - вид по Б-Б.

В конкретном примере изготовления в состав электрофильтра входят корпус 1, входные 2 и выходные 3 патрубки и установленные между ними параллельно газовому потоку осадительные электроды 4, набранные из пластинчатых осадительных элементов 5, закрепленных в верхней 6 и нижней 7 балках осадительного электрода 4, расположенные между ними коронирующие электроды 8, установленные на опорных рамах 9, которые подвешены на изоляторах 10, установленных на корпусе 1 электрофильтра, закрепленные на электродах 4 и 8 наковальни, соответственно, 11 и 12, молотковые механизмы встряхивания, соответственно, 13 и 14, которые взаимодействуют с наковальнями 11, 12, фиксаторы 15 и ограничители 16.

Осадительные электроды 4 выполнены по высоте секционными, при этом отношение высоты верхней секции (H1) к высоте нижней секции (Н2) составляет 1:1(H1:Н2=1:1).

Торцы смежных секций осадительных электродов 4 оборудованы планками 17, закрепленными на пластинчатых осадительных элементах 5.

Планки 17 смежных по высоте секций соединены между собой и образуют дополнительную среднюю балку встряхивания 18 осадительного электрода 4, которая с обоих концов оборудована дополнительными фиксаторами 19, которые взаимодействуют с установленными на корпусе 1 дополнительными ограничителями 20 поперечного перемещения осадительного электрода 4 в его средней по высоте части, и наковальней 11, установленной на одном из концов средней балки встряхивания 18.

Коронирующие электроды 8 выполнены секционными, каждая секция свободно установлена на опорных рамах 9 и оборудована соединенными с опорными рамами 9 фиксаторами 15.

Наименьшее расстояние d в просвете между балкой встряхивания 18 осадительного электрода 4 и торцами секций смежных коронирующих электродов 8 и расстояние h в просвете между осадительными 4 и коронирующими 8 электродами выбирают, исходя из соблюдения соотношения d≥h, а именно d=155 мм, h=150 мм.

Пластинчатые осадительные элементы 5 осадительного электрода 4 установлены последовательно в одной плоскости с шагом s, равным 150 мм, закреплены между двух балок осадительного электрода 4 и выполнены в виде профиля, поперечный разрез которого имеет вид ломаной линии Z-образной формы, которая состоит из трех последовательно соединенных отрезков a, b, с, причем крайние отрезки a и с выполнены одной длины 100 мм (a=с=100 мм), параллельны между собой и расположены в параллельных плоскостях, удаленных одна от другой на расстояние de, равное 50 мм (при h=150 мм и соблюдении условия de≤0,4h расстояние de=50 мм < 0,4×150=60 мм).

Средний отрезок b ломаной линии соединяет оба крайних отрезка a и с, а его длина составляет 0,71a (b=0,71×100=71 мм). Внутренний угол β между средним отрезком b и отрезками a и с при этом составляет 135°.

Шаг s установки пластинчатых осадительных элементов 5 осадительного электрода 4, выбранный равным 150 мм, соответствует условию:

a+bcos(180°-β)≤s≤2[a+bcos(180°-β)],

100+71×cos(180°-135°)≤150≤2[100+71×cos(180°-135°)],

150=150<300.

Электрофильтр работает следующим образом.

Загрязненный газ поступает в электрофильтр для очистки через входной патрубок 2 и направляется в каналы, образованные осадительными электродами 4 с установленными в этих каналах коронирующими электродами 8.

Частицы пыли, находящиеся в потоке загрязненного газа, за счет коронного разряда, который возникает в межэлектродном промежутке при подаче высокого напряжения на электроды 8 относительно электродов 4, получают электрический разряд.

При дальнейшем взаимодействии электрического заряда частиц пыли с электрическим полем коронного разряда частицы пыли перемещаются к осадительным электродами 4 и осаждаются на них.

За счет газопроницаемости осадительных электродов 4, набранных из пластинчатых осадительных элементов 5, установленных с шагом s и выполненных в виде профиля, поперечный разрез которого имеет вид ломанной линии Z-образной формы, обеспечивается проникновение газа с электрически заряженными частицами пыли к поверхности осадительных электродов 4 под действием турбулентных пульсаций газового потока или за счет перетоков газа между каналами электрофильтра, организованных с помощью заглушек, установленных в шахматном порядке на входе и выходе газовых каналов, сквозь осадительные электроды 4, что способствует интенсификации процесса улавливания частиц пыли.

Некоторая часть пыли, которая осаждается на коронирующих электродах 8, стряхивается с них при помощи молоткового механизма встряхивания 14 и наковальни 12.

После накопления пыли на осадительных электродах 4 включают молотковые механизмы встряхивания 13, которые взаимодействуют с наковальнями 11 путем удара, что приводит к возникновению вибраций в осадительных электродах 4, под действием которых уловленная пыль стряхивается в бункер 21.

Обеспыленный газ выводится из электрофильтра через выходной патрубок 3.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЕРТИКАЛЬНЫЙ ТРУБЧАТЫЙ ЭЛЕКТРОФИЛЬТР | 2017 |

|

RU2661509C1 |

| СПОСОБ ОЧИСТКИ ГАЗОВ | 2013 |

|

RU2544202C1 |

| ЭЛЕКТРОФИЛЬТР | 2018 |

|

RU2685569C1 |

| ЭЛЕКТРОФИЛЬТР | 1992 |

|

RU2056949C1 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ ВОСПЛАМЕНЕНИЯ ПРОДУКТОВ НЕСГОРЕВШЕГО ТОПЛИВА В ЭЛЕКТРОФИЛЬТРЕ | 2017 |

|

RU2658186C1 |

| Электрофильтр | 1990 |

|

SU1826926A3 |

| СПОСОБ ОЧИСТКИ ГАЗОВ ОТ ПЫЛИ И ЭЛЕКТРОФИЛЬТР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2636488C2 |

| ЭЛЕКТРОФИЛЬТР | 2002 |

|

RU2216478C1 |

| ЭЛЕКТРОФИЛЬТР | 2018 |

|

RU2694661C1 |

| СПОСОБ ДВУХТАКТНОЙ РЕГЕНЕРАЦИИ КОРОНИРУЮЩИХ ЭЛЕКТРОДОВ И ЭЛЕКТРОФИЛЬТР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2626473C1 |

Изобретение относится к очистке газа в электрофильтрах, может быть использовано в энергетике, металлургии, производстве цемента и других отраслях промышленности. Электрофильтр содержит осадительные электроды, набранные из пластин. Между ними расположены коронирующие электроды. Устройство содержит также наковальни, молотковые механизмы встряхивания электродов. Осадительные электроды выполнены секционными по высоте с горизонтальными планками на торцах смежных секций. Коронирующие электроды также выполнены секционными. Осадительные электроды выполнены из элементов Z-образной формы. Технический результат состоит в повышении эффективности работы электрофильтра и эффективности удаления слоя пыли с осадительных электродов. 4 ил.

Электрофильтр, содержащий корпус, входные и выходные патрубки и установленные между ними параллельно газовому потоку осадительные электроды, набранные из пластинчатых осадительных элементов, закрепленных в верхней и нижней балках осадительного электрода, расположенные между ними коронирующие электроды, установленные на опорных рамах, которые подвешены на изоляторах, закрепленные на электродах наковальни, молотковые механизмы встряхивания электродов, которые взаимодействуют с наковальнями, фиксаторы и ограничители, отличающийся тем, что осадительные электроды выполнены по высоте секционными при соотношении размеров секций

H1:H2=1:2-2:1,

где H1 - высота верхней секции;

Н2 - высота нижней секции,

торцы смежных секций осадительных электродов оборудованы горизонтальными планками, закрепленными на пластинчатых осадительных элементах, при этом планки смежных по высоте секций соединены между собой и образуют дополнительную среднюю балку встряхивания осадительного электрода, которая с обоих концов оборудована дополнительными фиксаторами, которые взаимодействуют с установленными на корпусе дополнительными ограничителями поперечного перемещения осадительного электрода в его средней по высоте части, и наковальней, установленной на одном из концов средней балки встряхивания, коронирующие электроды выполнены секционными, каждая секция свободно установлена на опорных рамах и оборудована соединенными с опорными рамами фиксаторами, при этом наименьшее расстояние d в просвете между балкой встряхивания осадительного электрода и торцами секций смежных коронирующих электродов и расстояние h в просвете между осадительными и коронирующими электродами выбирают из соотношения

d≥h,

осадительный электрод выполнен газопроницаемым и состоит из пластинчатых осадительных элементов, установленных последовательно в одной плоскости с шагом s и закрепленных между двух балок осадительного электрода, причем пластинчатые осадительные элементы осадительного электрода выполнены в виде профиля, поперечный разрез которого имеет вид ломаной линии Z-образной формы, которая состоит из трех последовательно соединенных отрезков а, в, с, причем крайние отрезки а и с имеют одинаковую длину, параллельны между собой и расположены в параллельных плоскостях, удаленных одна от другой на расстояние de, средний отрезок b ломаной линии соединяет оба крайних отрезка а и с, а его длина составляет

0,25а≤b≤1,5а,

внутренний угол β между средним отрезком b и отрезками а и с составляет

120°≤β≤150°,

величина межэлектродного промежутка h и расстояние de отвечают соотношению

de≤0,4h,

а шаг s составляет

a+bcos(180°-β)≤s≤2[a+bcos(180°-β].

| ЭЛЕКТРОФИЛЬТР | 1992 |

|

RU2056949C1 |

| Горизонтальный электрофильтр с продольно-поперечным ходом газа | 1991 |

|

SU1834712A3 |

| Электрофильтр для очистки газа от пыли | 1988 |

|

SU1556756A1 |

| DE 1159395 А, 19.12.1963 | |||

| JP 57075161 А, 11.05.1982. | |||

Авторы

Даты

2007-03-27—Публикация

2004-12-16—Подача