Изобретение относится к очистке газов в электрофильтрах и может быть использовано в энергетике, металлургии, производстве цемента и других отраслях промышленности.

Наиболее близким по совокупности признаков к изобретению является выбранный в качестве прототипа вертикальный трубчатый электрофильтр, содержащий корпус, трубчатые вертикально ориентированные осадительные электроды, внутри каждого из которых размещен коронирующий электрод, камеру загрязненного газа с впускным газоходом и бункером для пыли, камеру очищенного газа с выпускным газоходом и средства встряхивания электродов (Ужов В.Н. Очистка промышленных газов электрофильтрами. - М., Химия, 1967. - С. 113-114, рис. 51).

Анализ технических свойств прототипа, обусловленных его признаками, показывает, что получению ожидаемого технического результата при использовании прототипа препятствуют следующие причины. Прототип характеризуется недостаточно высокой эффективностью очистки газов, сложностью монтажа и обслуживания коронирующих электродов, а также достаточно высокими капитальными и эксплуатационными затратами. Кроме того, при использовании прототипа происходит значительный вторичный унос уловленных частиц пыли газовым потоком при их свободном падении после отрыва от электродов при встряхивании последних.

В основу изобретения поставлена задача создать такой вертикальный трубчатый электрофильтр, в котором усовершенствования путем введения новых элементов позволят при использовании изобретения обеспечить достижение технического результата, заключающегося в повышении эффективности очистки газов при минимальных капитальных и эксплуатационных затратах и существенном упрощении монтажных и пусконаладочных работ.

Вертикальный трубчатый электрофильтр содержит корпус, трубчатые вертикально ориентированные осадительные электроды, внутри каждого из которых размещен коронирующий электрод, камеру загрязненного газа с впускным газоходом и бункером для пыли, камеру очищенного газа с выпускным газоходом и средства встряхивания электродов.

Согласно изобретению в вертикальном трубчатом электрофильтре каждый осадительный электрод с размещенным внутри него коронирующим электродом выполнен в виде электромодуля, закрепленного в стойке, которая состоит из, по меньшей мере, одного электромодуля, соединенного с помощью впускного патрубка с камерой загрязненного газа и с помощью выпускного патрубка с камерой очищенного газа. Каждый электромодуль оборудован индивидуальным коронирующим электродом, длина которого меньше длины осадительного электрода соответствующего электромодуля. Каждый коронирующий электрод установлен в, по меньшей мере, одном устройстве крепления, которое состоит из токопроводящего держателя для закрепления коронирующего электрода, размещенного внутри электромодуля, и поддерживающего его изолятора, установленного в изоляторной коробке, расположенной снаружи электромодуля, с системой предотвращения загрязнения поверхности изолятора улавливаемой пылью. В случае использования одного электромодуля в стойке средства встряхивания электродов размещены в месте соединения электромодуля с впускным и выпускным патрубками для одновременного встряхивания и осадительного, и коронирующего электродов одним средством встряхивания. Электрофильтр оборудован, по меньшей мере, двумя стойками, которые объединены в, по меньшей мере, две секции электрофильтра. При этом каждая секция оборудована камерой очищенного газа, индивидуальной для каждой секции, индивидуально соединенной с выпускными патрубками стоек электромодулей каждой секции и соединенной индивидуальным газоходом с выпускным газоходом, а камера загрязненного газа выполнена общей для всех секций и соединена с впускными патрубками стоек электромодулей всех секций. Каждый индивидуальный газоход каждой камеры очищенного газа оборудован запорно-регулирующим устройством для регулирования расхода газа через камеру очищенного газа (соответственно, и через стойки электромодулей, соединенных с соответствующей камерой очищенного газа), и перекрытия камеры очищенного газа при встряхивании электродов в стойках электромодулей, соединенных с соответствующей камерой очищенного газа.

В отдельных случаях выполнения изобретение может характеризоваться тем, что:

- при установке коронирующего электрода в электромодуле с одним устройством его крепления средства встряхивания дополнительно расположены в месте размещения изоляторной коробки устройства крепления коронирующего электрода, а наковальни прикреплены к ней;

- при установке коронирующего электрода в электромодуле с двумя устройствами его крепления последние размещаются на расстоянии от торцов электромодуля не более двух его внутренних диаметров;

- стойка может быть выполнена из нескольких скрепляемых между собой электромодулей, нижний из которых соединен с камерой загрязненного газа с помощью впускного патрубка, а верхний из которых соединен с камерой очищенного газа с помощью выпускного патрубка, при этом средства встряхивания электродов дополнительно размещены в месте соединения электромодулей между собой для одновременного встряхивания и осадительного, и коронирующего электродов каждого электромодуля одним средством встряхивания;

- коронирующие электроды в электромодулях подключены к одному общему источнику питания;

- в каждой стойке электромодулей коронирующий электрод соответствующего электромодуля подключен к соответствующему источнику питания;

- в смежных электромодулях каждой стойки электромодулей коронирующие электроды соответствующих смежных электромодулей помодульно сгруппированы и подключены к своему источнику питания;

- электромодули в стойках соединены между собой и с впускным и выпускным патрубками с помощью фланцевого соединения, при этом наковальни средств встряхивания электродов размещены на фланцах.

При использовании изобретения обеспечивается достижение технического результата, заключающегося в повышении эффективности электрической очистки газов при минимальных капитальных и эксплуатационных затратах и существенном упрощении монтажных и пусконаладочных работ. Кроме того, обеспечивается достижение дополнительного технического результата, заключающегося в устранении вторичного уноса частиц пыли, в оптимизации вольтамперных характеристик работы коронного разряда в каждом электромодуле, обеспечивающей максимальную зарядку частиц пыли и максимальную эффективность их улавливания в каждом электромодуле, в положительном снижении в два и более раз абсолютной величины децентровки коронирующих электродов относительно трубчатых вертикальных осадительных электродов, в возможности заводской сборки и юстировки электромодулей до их установки в вертикальный трубчатый электрофильтр, а также в повышении эффективности очистки газов без увеличения площади, занимаемой вертикальным трубчатым электрофильтром.

Между совокупностью существенных признаков заявляемого объекта и достигаемым техническим результатом существует следующая причинно-следственная связь.

Выполнение каждого трубчатого осадительного электрода (с размещенным внутри него коронирующим электродом) в виде электромодуля, закрепленного в стойке, которая состоит из, по меньшей мере, одного электромодуля, соединенного с помощью впускного патрубка с камерой загрязненного газа и с помощью выпускного патрубка с камерой очищенного газа, обеспечивает возможность индивидуальной подачи высокого напряжения на каждый электромодуль в стойке электромодулей. При этом величина высокого напряжения и ток коронного разряда в каждом отдельном электромодуле устанавливаются наивысшими для коронного разряда именно в этом электромодуле, что обеспечивает наивысшую степень очистки газа в каждом электромодуле и, соответственно, в каждой стойке электромодулей, а следовательно и в вертикальном трубчатом электрофильтре в целом.

Объединение осадительного и коронирующего электрода в единый унифицированный электромодуль при том, что длина коронирующего электрода меньше длины осадительного электрода электромодуля, позволяет снизить в два и более раза абсолютную величину децентровки коронирующих электродов относительно трубчатых вертикальных осадительных электродов, в особенности при их высоте более 2÷3 м, что обеспечивает наивысшую степень очистки газа в каждом электромодуле и, соответственно, в каждой стойке электромодулей, а следовательно и в вертикальном трубчатом электрофильтре в целом. В изобретении при установке коронирующего электрода в электромодуле с двумя устройствами его крепления обеспечивается значительное сокращение расстояния между точками крепления коронирующего электрода, что усиливает положительный эффект центрирования коронирующих электродов. Кроме того, использование унифицированных электромодулей позволяет осуществлять их заводскую сборку и юстировку за пределами электрофильтра до их установки на него, способствует снижению капитальных и эксплуатационных затрат на газоочистку и существенному упрощению монтажных и пусконаладочных работ, а также при повышении эффективности очистки газов позволяет использовать электрофильтры с меньшими габаритами и весовыми характеристиками.

Оборудование каждого электромодуля индивидуальным коронирующим электродом, длина которого меньше длины осадительного электрода соответствующего электромодуля, обеспечивает индивидуальное и независимое от соседних электромодулей в стойке электропитание каждого электромодуля высоким напряжением, оптимальным для коронного разряда в каждом электромодуле, что позволяет организовать в каждом индивидуальном электромодуле одиночный вертикальный трубчатый электрофильтр с наивысшей степенью очистки газа.

Установка каждого коронирующего электрода в, по меньшей мере, одном устройстве крепления, которое состоит из токопроводящего держателя для закрепления коронирующего электрода, размещенного внутри электромодуля, и поддерживающего его изолятора, установленного в изоляторной коробке, расположенной снаружи электромодуля, с системой предотвращения загрязнения поверхности изолятора улавливаемой пылью, упрощает установку и центровку коронирующего электрода в вертикальном трубчатом осадительном электроде при снижении капитальных и эксплуатационных затрат и существенном упрощении монтажных и пусконаладочных работ.

Установка коронирующего электрода в электромодуле с помощью двух устройств крепления, каждое из которых состоит из токопроводящего держателя для закрепления коронирующего электрода, размещенного внутри электромодуля, и поддерживающего его изолятора, установленного в изоляторной коробке, расположенной снаружи электромодуля, с системой предотвращения загрязнения поверхности изолятора улавливаемой пылью, размещение этих устройств крепления (каждой изоляторной коробки снаружи осадительного электрода) на расстоянии от торцов электромодуля, которое соответствует двум или меньше внутренним диаметрам электромодуля, способствует передаче энергии удара от средства встряхивания к коронирующему электроду с минимальными потерями, т.е. обеспечивает наивысшую эффективность очистки коронирующего электрода от слоя пыли, поддерживая тем самым высокий ток коронного разряда, а следовательно, способствует повышению степени очистки газов в электрофильтре.

Размещение средства встряхивания электродов в месте соединения электромодуля с впускным и выпускным патрубками для одновременного встряхивания и осадительного, и коронирующего электродов обеспечивает эффективную одновременную очистку от осевшей пыли трубчатого осадительного и коронирующего электродов электромодуля, способствуя при этом поддержанию оптимальных электрических параметров коронного разряда в электромодуле и, соответственно, наивысшей степени очистки газов и в электромодуле, и в электрофильтре в целом при оптимизации общего количества средств встряхивания и мест приложения энергии удара от них. Все это способствует снижению капитальных и эксплуатационных затрат, а также существенному упрощению монтажных и пусконаладочных работ.

Оборудование электрофильтра, по меньшей мере, двумя стойками, которые объединены в, по меньшей мере, две секции электрофильтра, при этом каждая секция оборудована камерой очищенного газа индивидуальной для каждой секции, индивидуально соединенной с выпускными патрубками стоек электромодулей каждой секции и соединенной индивидуальным газоходом с выпускным газоходом, а камера загрязненного газа выполнена общей для всех секций и соединена с впускными патрубками стоек электромодулей всех секций при том, что каждый индивидуальный газоход каждой камеры очищенного газа оборудован запорно-регулирующим устройством, обеспечивающим регулирование расхода газа через камеру очищенного газа и перекрытие камеры очищенного газа при встряхивании электродов в стойках электромодулей, соединенных с соответствующей камерой очищенного газа, позволяет конструктивно просто разделить электрофильтр на функционально независимые друг от друга секции, каждая из которых содержит свои стойки электромодулей с камерой очищенного газа. Кроме того, это позволяет предотвратить вторичный унос уловленной пыли при встряхивании осадительных и коронирующих электродов одной из секций с перекрытием ее от общего потока очищаемого газа при одновременном пропускании остальной, основной, части потока очищаемого газа через открытые секции электрофильтра. Все это способствует снижению остаточной запыленности очищаемых газов вплоть до 20 мг/нм3 и меньше.

При установке коронирующего электрода в электромодуле с одним устройством его крепления дополнительное расположение средства встряхивания в месте размещения изоляторной коробки устройства крепления коронирующего электрода и прикрепление наковальни к ней способствует дополнительному повышению эффективности очистки коронирующего электрода от осевшей на нем пыли, что поддерживает ток и напряжение коронного разряда в электромодуле в заданном оптимальном диапазоне их значений, а следовательно, обеспечивает повышение эффективности работы электромодуля и электрофильтра в целом по очистке газов.

Выполнение стойки из нескольких скрепляемых между собой электромодулей, нижний из которых соединен с камерой загрязненного газа с помощью впускного патрубка, а верхний из которых соединен с камерой очищенного газа с помощью выпускного патрубка, позволяет конструктивно просто, без изменения направления движения газов и заметного увеличения гидравлического сопротивления электрофильтра, обеспечить организацию нескольких последовательных ступеней очистки газов, способствует повышению эффективности электрической очистки газов без увеличения площади, занимаемой вертикальным трубчатым электрофильтром, снижению капитальных и эксплуатационных затрат, существенному упрощению монтажных и пусконаладочных работ, а также обеспечивается оптимизация электрического подключения электромодулей, оптимизация вольтамперных характеристик работы коронного разряда в каждом электромодуле, возможность заводской сборки и юстировки электромодулей до их установки в вертикальный трубчатый электрофильтр. При этом размещение средств встряхивания электродов в месте соединения электромодулей между собой позволяет использовать только одно средство встряхивания для эффективной и одновременной очистки осадительных и коронирующих электродов электромодулей от уловленной пыли, оптимизируя, таким образом, количество средств встряхивания и мест приложения удара от них.

Подключение коронирующих электродов в электромодулях к одному общему источнику питания позволяет (в ряде случаев промышленного применения, например, при очистке сравнительно слабозапыленных газов и при использовании в таких случаях, как правило, одного или двух электромодулей в каждой стойке) упростить электрическое подключение электромодулей, снизить капитальные и эксплуатационные затраты, упростить монтажные и пусконаладочные работы при обеспечении высокой эффективности очистки газов.

Подключение в каждой стойке электромодулей коронирующего электрода соответствующего электромодуля к соответствующему источнику питания, а также помодульная группировка в смежных электромодулях каждой стойки электромодулей коронирующих электродов соответствующих смежных электромодулей и подключение их к своему источнику питания позволяет поддерживать оптимальным электрический режим работы коронного разряда в каждом электромодуле или в группах сгруппированных смежных электромодулей каждой стойки электромодулей, что позволяет в пределах одной стойки по ее высоте дополнительно организовать несколько электрических полей для повышения эффективности очистки газов без увеличения площади, занимаемой вертикальным трубчатым электрофильтром, без изменения направления движения газов, без заметного увеличения гидравлического сопротивления электрофильтра в целом, при минимальных капитальных и эксплуатационных затратах и существенном упрощении монтажных и пусконаладочных работ.

Соединение электромодулей в стойках между собой, а также с впускным и выпускным патрубками с помощью фланцевого соединения и размещение наковален средств встряхивания электродов на фланцах позволяет конструктивно и технологически просто обеспечить соединение элементов стоек между собой, позволяет наиболее оптимально разместить места приложения энергии удара от средств встряхивания при обеспечении высокой эффективности очистки электродов и заданной жесткости и надежности стоек. Кроме того, все это способствует упрощению ремонта и замены вышедших из строя элементов. Размещение наковален средств встряхивания электродов на фланцах повышает эффективность очистки осадительных и коронирующих электродов, при этом повышается долговечность и надежность работы средств встряхивания и сохранение в процессе эксплуатации заданной формы трубчатого осадительного электрода, вдвое уменьшается количество средств встряхивания электродов.

Сущность изобретения поясняется чертежами, на которых изображено:

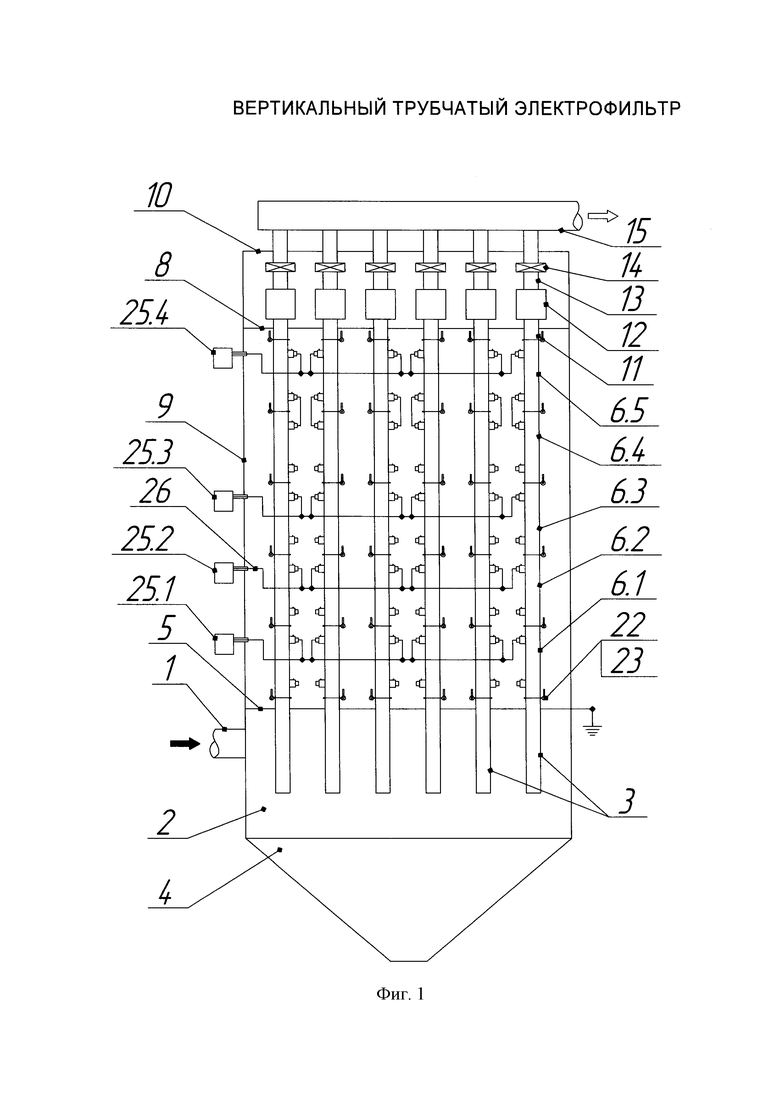

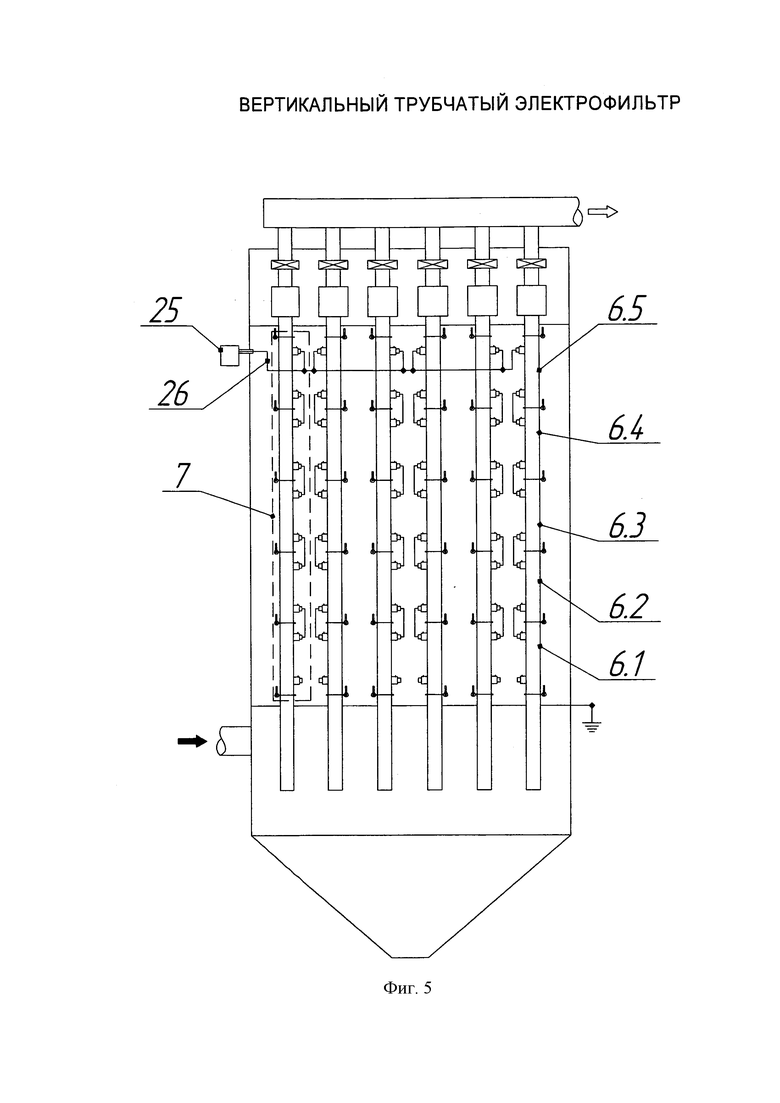

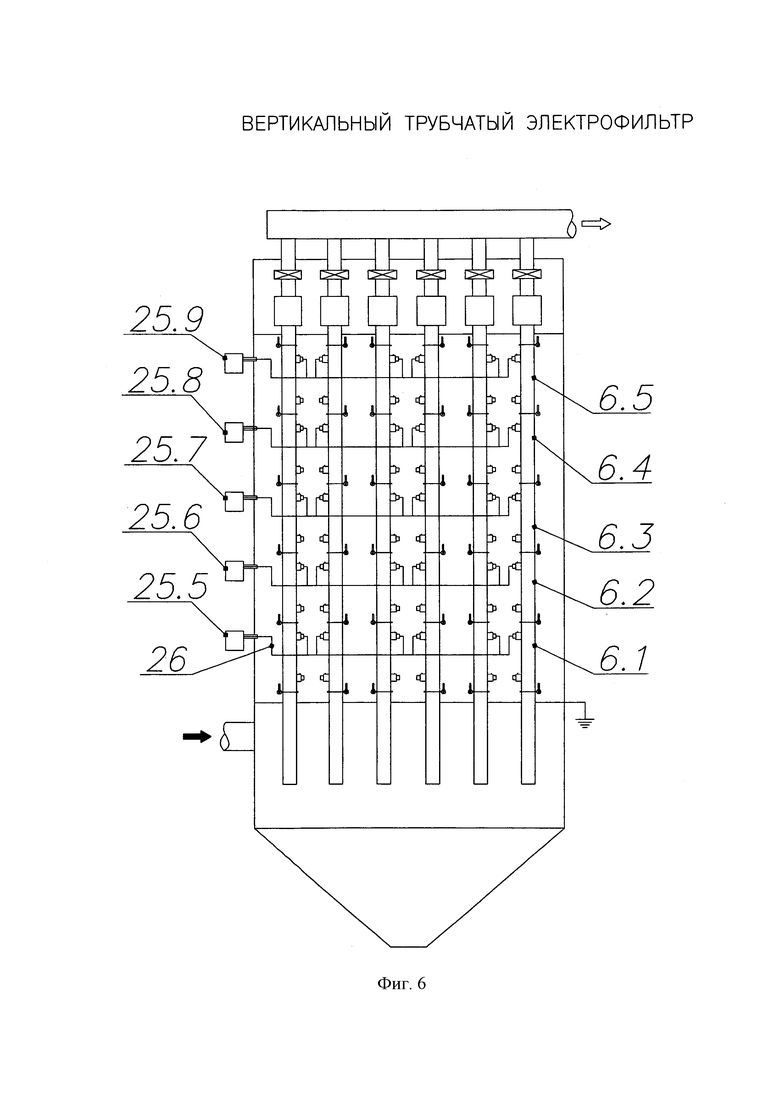

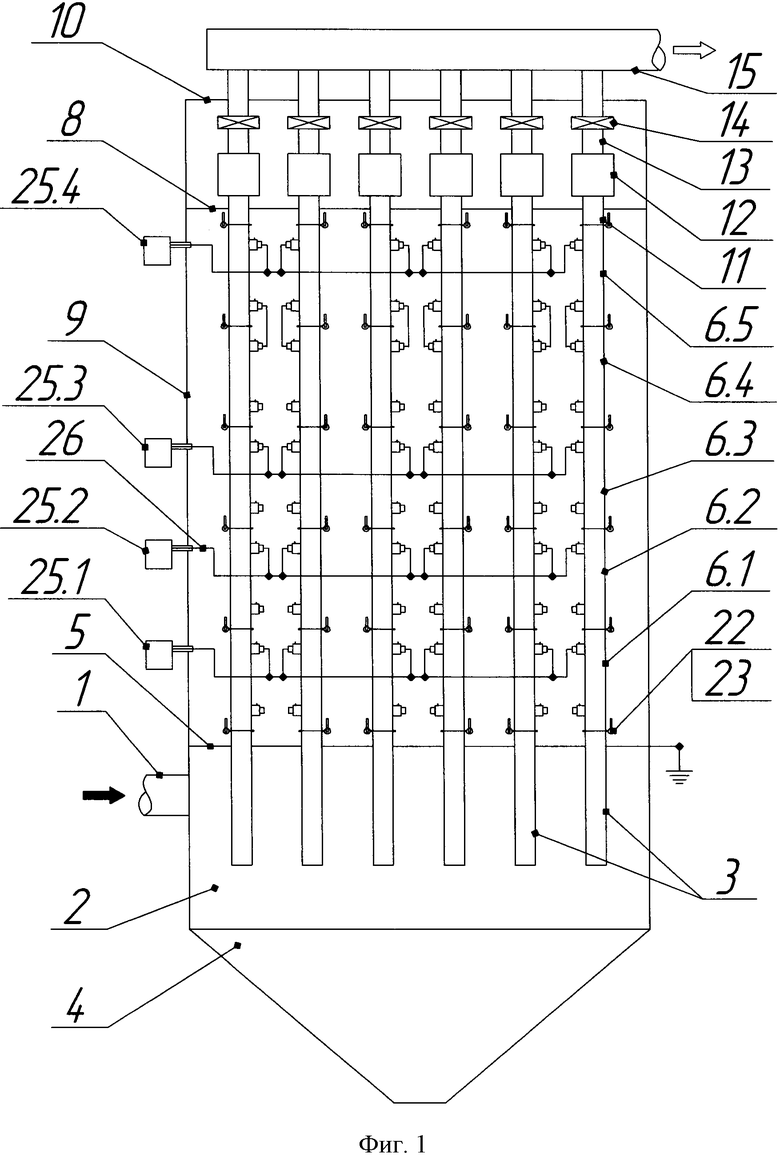

- на фиг. 1 - общий вид электрофильтра, вид сбоку;

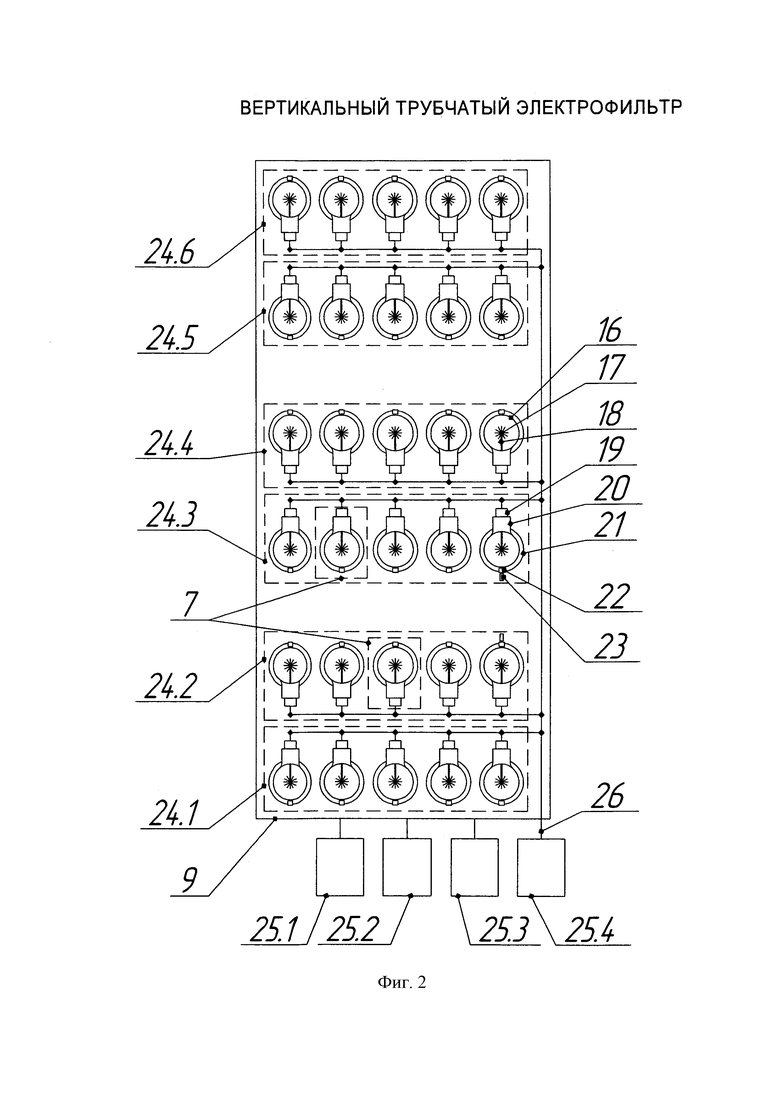

- на фиг. 2 - общий вид электрофильтра, вид сверху;

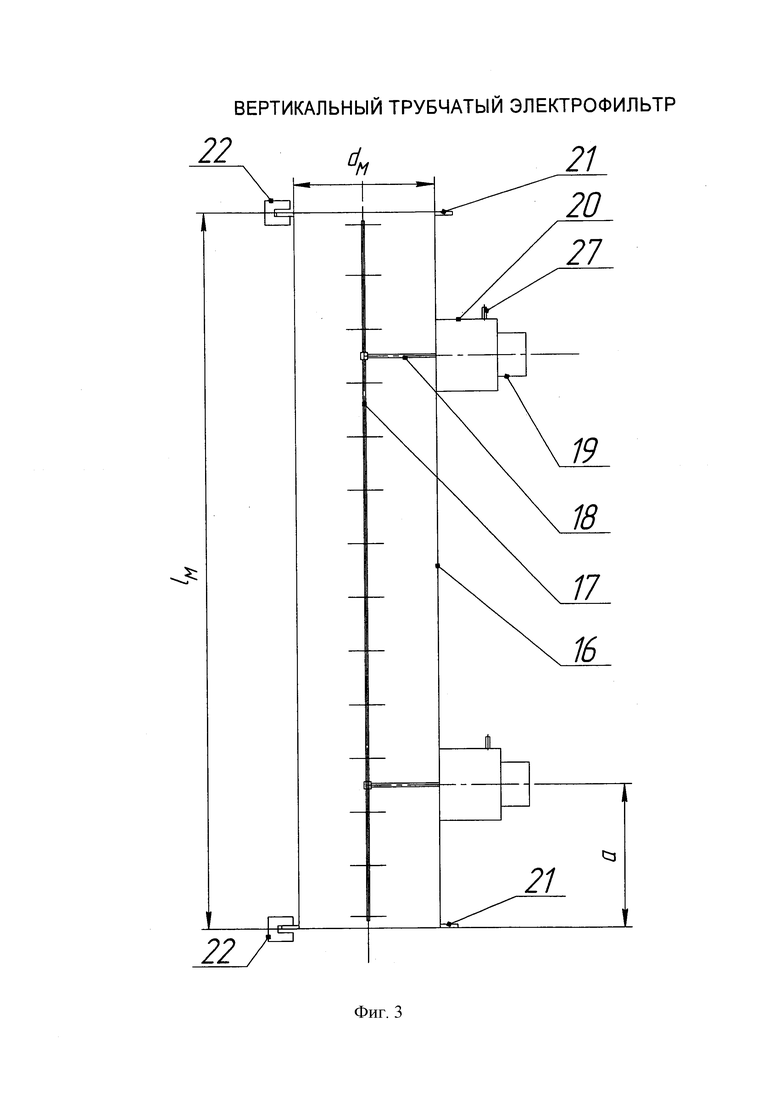

- на фиг. 3 - продольный разрез электромодуля с двумя устройствами крепления коронирующего электрода;

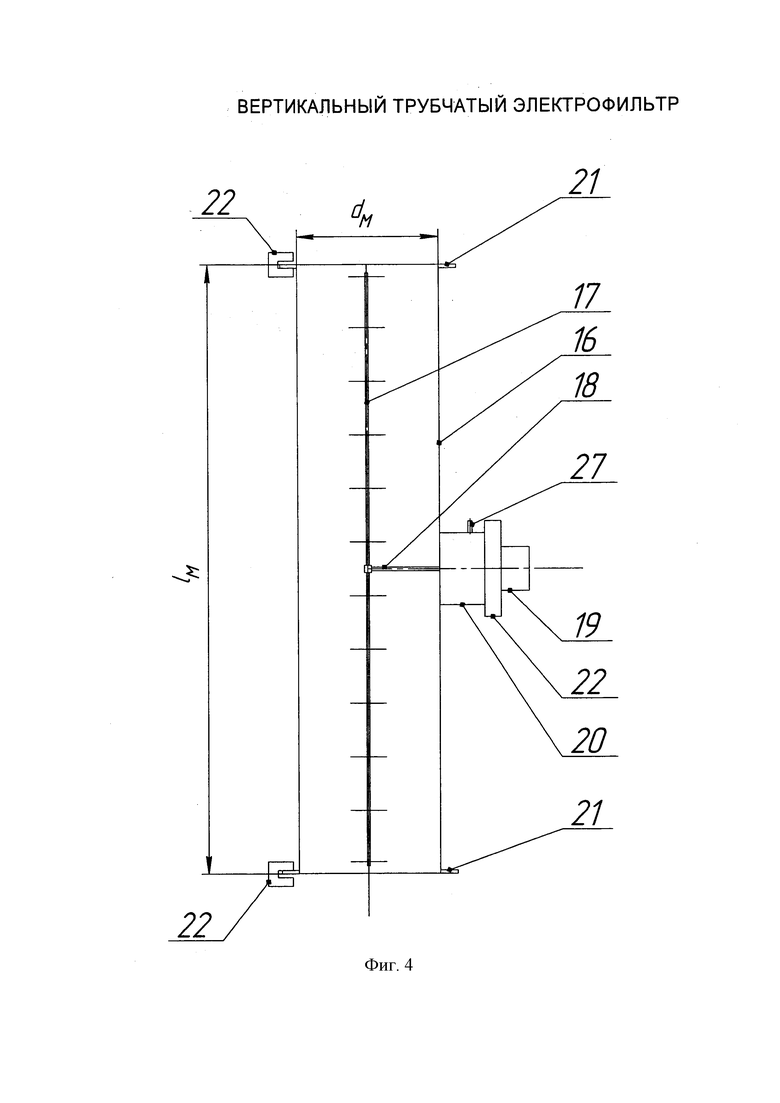

- на фиг. 4 - продольный разрез электромодуля с одним устройством крепления коронирующего электрода;

- на фиг. 5 - подключение электромодулей к одному общему источнику питания;

- на фиг. 6 - подключение электромодулей к индивидуальным источникам питания.

На чертежах позициями обозначены следующие элементы:

1 - впускной газоход;

2 - камера загрязненного газа;

3 - впускной патрубок;

4 - бункер;

5 - опорная платформа;

6.1, 6.2, 6.3, 6.4, 6.5 - электромодули;

7 - стойка электромодулей;

8 - перекрытие (потолок);

9 - корпус;

10 - крыша;

11 - выпускной патрубок;

12 - камера очищенного газа;

13 - индивидуальный газоход;

14 - запорно-регулирующее устройство;

15 - выпускной газоход;

16 - трубчатый осадительный электрод;

17 - коронирующий электрод;

18 - токопроводящий держатель;

19 - изолятор;

20 - изоляторная коробка;

21 - фланец;

22 - наковальня;

23 - молоток;

24.1, 24.2, 24.3, 24.4, 24.5, 24.6 - секции электрофильтра;

25, 25.1, 25.2, 25.3, 25.4, 25.5, 25.6, 25.7, 25.8, 25.9 - высоковольтные источники питания;

26 - шина токоподвода высокого напряжения;

27 - система защиты изолятора от загрязнения улавливаемой пылью.

В конкретном примере выполнения заявляемый вертикальный трубчатый электрофильтр содержит корпус 9, внутри которого размещены тридцать вертикально ориентированных стоек 7 (фиг. 2, фиг. 5), каждая из которых выполнена из пяти скрепленных между собой электромодулей 6.1, 6.2, 6.3, 6.4 и 6.5, камеру загрязненного газа 2 с впускным газоходом 1 и бункером 4 для пыли, камеры очищенного газа 12, выпускной газоход 15 и средства встряхивания электродов, каждое из которых состоит из функционально связанных наковальни 22 и молотка 23.

Каждый электромодуль (6.1, 6.2, 6.3, 6.4, 6.5) представляет собой трубчатый осадительный электрод 16 с размещенным внутри на его оси индивидуальным коронирующим электродом 17, длина которого меньше длины (lм) трубчатого осадительного электрода 16 соответствующего электромодуля. Каждый коронирующий электрод 17 в электромодулях установлен в двух устройствах крепления, каждое из которых состоит из токопроводящего держателя 18 для закрепления коронирующего электрода 17, размещенного внутри электромодуля, и поддерживающего его изолятора 19, установленного в изоляторной коробке 20, расположенной снаружи электромодуля, с системой 27 предотвращения загрязнения поверхности изолятора 19 пылью очищаемых газов. При этом устройства крепления коронирующего электрода 17 размещены на расстоянии а от торцов электромодуля, которое соответствует одному его внутреннему диаметру dM (фиг. 3).

В каждой стойке 7 нижний (6.1) из пяти электромодулей соединен с камерой загрязненного газа 2 с помощью впускного патрубка 3, а верхний (6.5) из пяти электромодулей соединен с камерой очищенного газа 12 с помощью выпускного патрубка 11. Электромодули в стойках соединены между собой и с впускным и выпускным патрубками с помощью фланцевого соединения 21. Наковальни 22 средств встряхивания электродов размещены на фланцах 21 для одновременного встряхивания и осадительного 16, и коронирующего 17 электродов каждого электромодуля (фиг. 3).

В конкретном примере выполнения все электромодули 6.1, 6.2, 6.3, 6.4 и 6.5 (включая осадительные 16 и коронирующие 17 электроды) во всех стойках 7 выполнены унифицированными с одинаковыми габаритными размерами (высота, диаметр), профилем трубчатых осадительных электродов, типом и размером коронирующих электродов. Высота каждого электромодуля в стойках 7 электромодулей выбирается с учетом минимального отличия электрических характеристик коронного разряда на выходе электромодуля по отношению к его входу. При этом, в зависимости от конкретных условий эксплуатации, возможны случаи, когда электромодули могут быть выполнены с разными габаритами, причем различия могут быть по высоте, по диаметру, по высоте и/или диаметру в пределах каждой стойки, по высоте и/или диаметру для всех стоек, а также по профилю трубчатых осадительных электродов. Кроме того, в зависимости от конкретных условий эксплуатации, коронирующие электроды 17 также могут отличаться как по линейным размерам и/или профилю, так и по их типу.

В трубчатом вертикальном электрофильтре тридцать стоек 7 электромодулей объединены в шесть секций 24.1, 24.2, 24.3, 24.4, 24.5 и 24.6 электрофильтра, по пять стоек 7 в каждой секции. При этом каждая секция оборудована одной камерой очищенного газа 12 индивидуальной для каждой секции, индивидуально соединенной с выпускными патрубками 11 пяти стоек 7 электромодулей каждой секции и соединенной индивидуальным газоходом 13 с выпускным газоходом 15, а камера загрязненного газа 2 выполнена общей для всех шести секций и соединена с впускными патрубками 3 стоек 7 электромодулей всех секций (фиг. 1, фиг. 5, фиг. 6).

Каждый индивидуальный газоход 13 каждой из шести камер очищенного газа 12 оборудован запорно-регулирующим устройством 14 для регулирования расхода газа через камеру очищенного газа 12 и перекрытия камеры очищенного газа 12 при встряхивании электродов 16 и 17 в стойках 7 электромодулей, соединенных с соответствующей камерой очищенного газа.

В конкретном примере в каждой из тридцати стоек два смежных верхних электромодуля 6.4 и 6.5 (4-й и 5-й в стойке, считая снизу) сгруппированы путем электрического соединения между собой их коронирующих электродов 17 с последующим подключением объединенной коронирующей системы к общему для этих двух верхних электромодулей во всех тридцати стойках электрофильтра источнику высоковольтного питания 25.4. Каждый из остальных трех электромодулей 6.1, 6.2 и 6.3 (1-й, 2-й и 3-й в стойке, считая снизу) во всех тридцати стойках 7 электрофильтра подключен к своему отдельному высоковольтному источнику питания 25.1, 25.2 и 25.3, соответственно. Таким образом, тридцать стоек 7 электромодулей электрофильтра подключены к четырем высоковольтным источникам питания 25.1, 25.2, 25.3 и 25.4, при этом во всех стойках 7 каждый первый (по ходу очищаемого газа) электромодуль 6.1 подключен к источнику питания 25.1, каждый второй электромодуль 6.2 подключен к источнику питания 25.2, каждый третий электромодуль 6.3 подключен к источнику питания 25.3, каждая группа электромодулей, состоящая из двух электромодулей 6.4 и 6.5 (4-го и 5-го) подключена к источнику питания 25.4.

Таким образом в конкретном примере выполнения заявляемого вертикального трубчатого электрофильтра в каждой из 30 стоек электромодулей подключение коронирующих электродов соответствующих трех электромодулей (6.1, 6.2 и 6.3) выполнено к соответствующим трем источникам питания (25.1, 25.2 и 25.3), а подключение коронирующих электродов соответствующих двух смежных электромодулей (6.4 и 6.5), сгруппированных в смежных электромодулях каждой стойки электромодулей, выполнено к своему источнику питания 25.4 (фиг. 1).

Выравнивание расхода объема очищаемых газов, проходящих через стойки 7 электромодулей (6.1, 6.2, 6.3, 6.4 и 6.5) всех секций (24.1, 24.2, 24.3, 24.4, 24.5 и 24.6) электрофильтра, осуществляется с помощью запорно-регулирующих устройств 14, установленных на индивидуальных газоходах 13.

В зависимости от конкретных условий эксплуатации, коронирующий электрод 17 может быть установлен в электромодуле с помощью одного устройства его крепления, при этом средства встряхивания дополнительно расположены в месте размещения изоляторной коробки 20 устройства крепления коронирующего электрода, а наковальни 22 прикреплены к ней (фиг. 4).

В зависимости от конкретных условий эксплуатации, коронирующие электроды 17 в электромодулях могут быть подключены к одному общему источнику питания 25 (фиг. 5).

В зависимости от условий эксплуатации, в каждой стойке 7 электромодулей коронирующий электрод 17 соответствующего электромодуля может быть подключен к своему собственному (соответствующему) источнику питания 25.5, 25.6, 25.7, 25.8 и 25.9 (фиг. 6).

В конкретном примере выполнения изобретение работает следующим образом.

Загрязненный газ через впускной газоход 1 поступает в камеру загрязненного газа 2 электрофильтра, из которой распределяется и направляется через впускные патрубки 3 в стойки 7 электромодулей 6.1, 6.2, 6.3, 6.4, 6.5 электрофильтра. Далее движение газов, электрическая очистка газов и встряхивание электродов 16 и 17 для всех электромодулей в стойках 7 всех секций 24.1, 24.2, 24.3, 24.4, 24.5 и 24.6 протекает одинаково.

В первых (нижних) электромодулях 6.1 устанавливается максимальное высокое напряжение U1 и, в соответствии с вольтамперной характеристикой коронного разряда для первого электромодуля, максимальный ток коронного разряда I1 зависящий от свойств очищаемого газа (концентрация взвешенных в газе частиц, дисперсный состав улавливаемых частиц, температура и др.).

Концентрация взвешенных в газах частиц на входе в первый электромодуль 6.1 максимальная и равна исходной концентрации взвешенных в газах частиц, поступающих на очистку в электрофильтр. В электрическом поле коронного разряда первого электромодуля 6.1 взвешенные в газе частицы заряжаются и под действием электрических сил этого же электрического поля коронного разряда направляются к трубчатому осадительному электроду 16 первого электромодуля 6.1 и осаждаются на нем. Часть улавливаемых частиц (как правило, наиболее высокодисперсные фракции улавливаемых частиц) также осаждается на коронирующем электроде 17 первого электромодуля 6.1.

Частично очищенный в первом электромодуле 6.1 газ с уменьшенной концентрацией уже электрически заряженных частиц без каких-либо промежуточных (переходных) участков электрофильтра поступает во второй электромодуль 6.2, в котором устанавливается максимальное напряжение U2 и, в соответствии с вольтамперной характеристикой коронного разряда для второго электромодуля 6.2, максимальный ток коронного разряда I2. В электрическом поле коронного разряда второго электромодуля 6.2 взвешенные в газе частицы дозаряжаются (если заряд на частицах не соответствует максимальному для условий работы второго электромодуля 6.2) и под действием электрических сил этого же электрического поля коронного разряда направляются к трубчатому осадительному электроду 16 второго электромодуля 6.2 и осаждаются на нем. Часть улавливаемых частиц также осаждается на коронирующем электроде 17 второго электромодуля 6.2.

Очищенный во втором электромодуле 6.2 газ с далее уменьшенной концентрацией также уже электрически заряженных частиц поступает в третий электромодуль 6.3, в котором устанавливается максимальное напряжение U3 и, в соответствии с вольтамперной характеристикой коронного разряда для третьего электромодуля 6.3, максимальный ток коронного разряда I3. В электрическом поле коронного разряда третьего электромодуля 6.3 взвешенные в газе частицы дозаряжаются (если заряд на частицах не соответствует максимальному для условий работы третьего электромодуля 6.3) и под действием электрических сил электрического поля коронного разряда в третьем электромодуле 6.3 направляются к трубчатому осадительному электроду 16 третьего электромодуля 6.3 и осаждаются на нем. Часть улавливаемых частиц также осаждается на коронирующем электроде 17 третьего электромодуля 6.3.

Очищенный в третьем электромодуле газ с еще более уменьшенной концентрацией также уже электрически заряженных частиц поступает в электрически сгруппированные 4-й и 5-й электромодули 6.4 и 6.5, в которых устанавливается максимальное высокое напряжение U4 и, в соответствии с вольтамперной характеристикой коронного разряда для электрически объединенных четвертого и пятого электромодулей 6.4 и 6.5, максимальный ток коронного разряда I4. В электрическом поле коронного разряда электрически сгруппированных четвертого и пятого электромодулей 6.4 и 6.5 взвешенные в газе частицы дозаряжаются (если заряд на частицах не соответствует максимальному для условий работы сгруппированных четвертого и пятого электромодулей 6.4 и 6.5) и под действием электрических сил электрического поля коронного разряда в этой группе электромодулей направляются к трубчатым осадительным электродам 16 четвертого и пятого электромодулей 6.4 и 6.5 и осаждаются на них. Часть улавливаемых частиц также осаждается на объединенной коронирующей системе электродов 17 электромодулей 6.4 и 6.5.

Очищенный газ после последнего, пятого, электромодуля 6.5 через выпускной патрубок 11 выводится из стойки 7 электромодулей и направляется в камеру очищенного газа 12, из которой через индивидуальный газоход 13, на котором установлено запорно-регулирующее устройство 14, выводится из электрофильтра через выпускной газоход 15.

Такая группировка электромодулей (6.1-6.3 раздельно, а 6.4 и 6.5 совместно) позволяет организовать по высоте электрофильтра четыре электрических поля, без изменения направления движения газа и заметного увеличения гидравлического сопротивления электрофильтра, что способствует повышению эффективности очистки газов без увеличения площади, занимаемой вертикальным трубчатым электрофильтром, при снижении капитальных и эксплуатационных затрат, существенном упрощении монтажных и пусконаладочных работ, а также обеспечивается оптимизация электрического подключения электромодулей, оптимизация вольтамперных характеристик работы коронного разряда в каждом электромодуле, возможности заводской сборки и юстировки электромодулей 6.1, 6.2, 6.3, 6.4 и 6.5 до их установки в вертикальный трубчатый электрофильтр.

В процессе работы электрофильтра во всех пяти стойках 7 одной из шести секций электрофильтра, например в секции 24.6, с помощью запорно-регулирующего устройства 14, установленного на индивидуальном газоходе 13, отводящем очищенный газ от камеры очищенного газа 12, объединяющей объемы газов, отводимые от пяти стоек 7 электромодулей, на короткое время (от 30÷60 секунд до 90 секунд) производится перекрытие индивидуального газохода 13, и включаются средства встряхивания электродов электромодулей во всех пяти отключенных от выпускного газохода 15 стойках 7 электромодулей. В конкретном примере очистка производится одновременно для всех пяти электромодулей (6.1, 6.2, 6.3, 6.4, 6.5) в пяти стойках 7 секции 24.6 при включенном питании коронирующих электродов 17 соответствующих электромодулей во всех пяти стойках 7 током высокого напряжения от соответствующих четырех высоковольтных источников питания 25.1, 25.2, 25.3 и 25.4. При этом, в зависимости от конкретных условий эксплуатации, очистка электродов 16 и 17 может осуществляться по специальной программе, когда встряхивание осуществляется индивидуально для каждого электромодуля или групп электромодулей во всех стойках 7 электромодулей, а подача высокого напряжения на встряхиваемые электромодули и группы электромодулей, в зависимости от запрограммированного алгоритма, может быть как включена, так и отключена или понижена.

По завершении очистки электродов 16 и 17 запорно-регулирующее устройство 14 открывается, и во все пять стоек 7 электромодулей данной секции 24.6 вновь поступает газ на очистку.

Процедура очистки от уловленной пыли электромодулей остальных секций электрофильтра выполняется аналогично, при этом программа по отключению запорно-регулирующими устройствами 14 секций электрофильтра 24.1, 24.2, 24.3, 24.4, 24.5, 24.6 от выпускного газохода 15 электрофильтра и по последующей очистке электродов 16 и 17 от уловленной пыли составляется с учетом существенно отличающихся интервалов времени накопления слоя пыли на электродах пяти электромодулей (трех одиночных и двух сгруппированных) во всех стойках электромодулей всех шести секций электрофильтра.

Отключение с помощью запорно-регулирующих устройств 14 секций электрофильтра с отряхиваемыми электромодулями от выпускного газохода 15 способствует предотвращению вторичного уноса уловленной пыли при очистке электродов 16 и 17 во всех электромодулях электрофильтра и, соответственно, существенному повышению эффективности очистки газов в электрофильтре.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОФИЛЬТР | 2004 |

|

RU2296012C2 |

| ЭЛЕКТРОФИЛЬТР | 2018 |

|

RU2685569C1 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ ВОСПЛАМЕНЕНИЯ ПРОДУКТОВ НЕСГОРЕВШЕГО ТОПЛИВА В ЭЛЕКТРОФИЛЬТРЕ | 2017 |

|

RU2658186C1 |

| СПОСОБ ОЧИСТКИ ГАЗОВ | 2013 |

|

RU2544202C1 |

| ЭЛЕКТРОФИЛЬТР | 1992 |

|

RU2056949C1 |

| Электрофильтр | 1990 |

|

SU1826926A3 |

| ЭЛЕКТРОФИЛЬТР | 2007 |

|

RU2344881C1 |

| Секционный электрофильтр | 1979 |

|

SU837365A1 |

| Электрофильтр | 1976 |

|

SU719696A1 |

| Трубчатый электрофильтр | 1976 |

|

SU617078A1 |

Изобретение относится к очистке газов в электрофильтрах и может быть использовано в энергетике, металлургии, производстве цемента и других отраслях промышленности. В вертикальном трубчатом электрофильтре осадительный и коронирующий электрод выполнены в виде электромодуля, при этом коронирующий электрод выполнен меньшей длины, чем осадительный, и установлен в, по меньшей мере, одном устройстве крепления. Электрофильтр оборудован несколькими стойками электромодулей, которые состоят из, по меньшей мере, одного электромодуля, соединенного впускным патрубком с камерой загрязненного газа и выпускным патрубком с камерой очищенного газа, и которые объединены в, по меньшей мере, две секции электрофильтра. Средства встряхивания электродов размещены в месте соединения электромодуля с впускным и выпускным патрубками. Каждая секция оборудована индивидуальной для каждой секции камерой очищенного газа, соединенной индивидуальным газоходом с выпускным газоходом электрофильтра, а камера загрязненного газа выполнена общей для всех секций. Каждый индивидуальный газоход каждой индивидуальной камеры очищенного газа оборудован запорно-регулирующим устройством. Повышается эффективность электрической очистки газов при существенном упрощении монтажных и пусконаладочных работ, а также при устранении вторичного уноса частиц пыли. 7 з.п. ф-лы, 6 ил.

1. Вертикальный трубчатый электрофильтр, содержащий корпус, трубчатые вертикально ориентированные осадительные электроды, внутри каждого из которых размещен коронирующий электрод, камеру загрязненного газа с впускным газоходом и бункером для пыли, камеру очищенного газа с выпускным газоходом и средства встряхивания электродов, отличающийся тем, что каждый осадительный электрод с размещенным внутри него коронирующим электродом выполнен в виде электромодуля, закрепленного в стойке, которая состоит из, по меньшей мере, одного электромодуля, соединенного с помощью впускного патрубка с камерой загрязненного газа и с помощью выпускного патрубка с камерой очищенного газа, каждый электромодуль оборудован индивидуальным коронирующим электродом, длина которого меньше длины осадительного электрода соответствующего электромодуля, каждый коронирующий электрод установлен в, по меньшей мере, одном устройстве крепления, которое состоит из токопроводящего держателя для закрепления коронирующего электрода, размещенного внутри электромодуля, и поддерживающего его изолятора, установленного в изоляторной коробке, расположенной снаружи электромодуля, с системой предотвращения загрязнения поверхности изолятора улавливаемой пылью, средства встряхивания электродов размещены в месте соединения электромодуля с впускным и выпускным патрубками для одновременного встряхивания и осадительного, и коронирующего электродов, электрофильтр оборудован, по меньшей мере, двумя стойками, которые объединены в, по меньшей мере, две секции электрофильтра, при этом каждая секция оборудована камерой очищенного газа, индивидуальной для каждой секции, индивидуально соединенной с выпускными патрубками стоек электромодулей каждой секции и соединенной индивидуальным газоходом с выпускным газоходом, а камера загрязненного газа выполнена общей для всех секций и соединена с впускными патрубками стоек электромодулей всех секций, причем каждый индивидуальный газоход каждой камеры очищенного газа оборудован запорно-регулирующим устройством для регулирования расхода газа через камеру очищенного газа и перекрытия камеры очищенного газа при встряхивании электродов в стойках электромодулей, соединенных с соответствующей камерой очищенного газа.

2. Вертикальный трубчатый электрофильтр по п. 1, отличающийся тем, что при установке коронирующего электрода в электромодуле с одним устройством его крепления средства встряхивания дополнительно расположены в месте размещения изоляторной коробки устройства крепления коронирующего электрода, а наковальни прикреплены к ней.

3. Вертикальный трубчатый электрофильтр по п. 1, отличающийся тем, что при установке коронирующего электрода в электромодуле с двумя устройствами его крепления последние размещаются на расстоянии от торцов электромодуля не более двух его внутренних диаметров.

4. Вертикальный трубчатый электрофильтр по п. 1, отличающийся тем, что стойка выполнена из нескольких скрепляемых между собой электромодулей, нижний из которых соединен с камерой загрязненного газа с помощью впускного патрубка, а верхний из которых соединен с камерой очищенного газа с помощью выпускного патрубка, при этом средства встряхивания электродов дополнительно размещены в месте соединения электромодулей между собой для одновременного встряхивания и осадительного, и коронирующего электродов каждого электромодуля.

5. Вертикальный трубчатый электрофильтр по пп. 1-4, отличающийся тем, что коронирующие электроды в электромодулях подключены к одному общему источнику питания.

6. Вертикальный трубчатый электрофильтр по п. 4, отличающийся тем, что в каждой стойке электромодулей коронирующий электрод соответствующего электромодуля подключен к соответствующему источнику питания.

7. Вертикальный трубчатый электрофильтр по п. 4, отличающийся тем, что в смежных электромодулях каждой стойки электромодулей коронирующие электроды соответствующих смежных электромодулей помодульно сгруппированы и подключены к своему источнику питания.

8. Вертикальный трубчатый электрофильтр по пп. 1-7, отличающийся тем, что электромодули в стойках соединены между собой и с впускным и выпускным патрубками с помощью фланцевого соединения, при этом наковальни средств встряхивания электродов размещены на фланцах.

| ВЕРТИКАЛЬНЫЙ ТРУБЧАТЫЙ ЭЛЕКТРОФИЛЬТР | 2014 |

|

RU2551606C1 |

| Трубчатый электрофильтр для очистки потока газа | 1991 |

|

SU1836155A3 |

| Способ крепления, центрирования и натяжения коронирующего электрода в установках электростатической очистки воздуха трубчатого типа | 2016 |

|

RU2611664C1 |

| ЭЛЕКТРОФИЛЬТР ДЛЯ ОЧИСТКИ ВЗРЫВООПАСНОГО (КОКСОВОГО, ДОМЕННОГО, ГЕНЕРАТОРНОГО) ГАЗА | 2012 |

|

RU2583390C2 |

| US 7947110 B2, 24.05.2011. | |||

Авторы

Даты

2018-07-17—Публикация

2017-09-25—Подача