Изобретение относится к области турбиностроения и может быть использовано при проектировании новых и реконструкции действующих паровых турбин.

Объектом изобретения является устройство замка при облопачивании ротора с рабочими лопатками, которые устанавливаются своими хвостовиками в кольцевые пазы ротора, применительно к хвостовым соединениям типов «ласточкин хвост», зубчикового и Т-образного.

Известно устройство замка, применяемое для хвостовых соединений указанных типов, в котором под замковую лопатку выполнен вырез в кольцевом пазу ротора с гладкими вертикальными стенками, поперечный размер выреза охватывает максимальный размер профиля хвостового соединения, в этот вырез плотно вставляется корень замковой лопатки и крепится к диску рабочего колеса турбины при помощи заклепок, устанавливаемых и расклепываемых с торцевых сторон диска (Трухний А.Д. Стационарные паровые турбины. - М.: Энергоиздат, 1990. С.72 Рис.3.7. - д).

Недостатками данного устройства является необходимость изготовления замковой лопатки со специальной корневой частью, которую необходимо пригонять к стенкам выреза ротора, не унифицированной с остальными рабочими лопатками, наличие заклепочных соединений, которые, в случае необходимости замены лопаток, приходится рассверливать на больший диаметр и перезаклепывать, что ограничивает ресурс рабочего колеса, поскольку ослабляется сечение корня замковой лопатки, а также невозможность применения такого замка для случаев, когда два венца рабочих лопаток установлены на одном диске, например, для двухвенечной ступени («колесо Кертиса») или для проточных частей реактивного типа, где применяется бочкообразный или барабанный ротор, поскольку при этом невозможно установить горизонтально расположенные заклепки.

Известно устройство замка соединения лопаток с ротором, применявшееся для "колеса Кертиса", узел соединения лопаток с ротором которого содержит два соседних венца лопаток, установленных своими хвостовиками Т-образного типа в окружных пазах ротора, в которых замковые лопатки имеют точно такой же профиль хвоста, что и остальные рабочие лопатки, и закреплены на роторе с помощью прижимных вкладышей, входящих своими выступами в выемки хвостов замковых лопаток, и фиксирующего, или стопорного, вкладыша, размещенных в поперечном пазу ротора, при этом фиксирующий вкладыш, закрепленный на роторе винтом, удерживает своими наклонными гранями прижимные вкладыши от радиального смещения (Яновский М.И. Конструирование и расчет на прочность деталей паровых турбин. М. - Л.: АН СССР, 1947. С.32, 33. Рис.42с).

Недостатком вышеуказанного устройства замка является то, что оно может применяться только для рабочих колес небольшого радиального размера с лопатками небольших размеров, то есть с небольшими центробежными силами, поскольку на винт, крепящий фиксирующий вкладыш, действует не только центробежная сила этого вкладыша, обоих прижимных вкладышей, но и половины центробежных сил обоих замковых лопаток, кроме того, нет фиксации лопаток от окружного смещения.

Известен также узел соединения лопаток с ротором турбомашины, содержащий лопатки, установленные своими хвостовиками в окружном пазу ротора, в котором замковая лопатка (профиль хвоста у нее такой же, как у остальных лопаток) закреплена с помощью прижимного и фиксирующего вкладышей, размещенных в поперечном пазу ротора, при этом прижимной вкладыш и поперечный паз имеют форму в сечении поперек паза, позволяющую перемещение прижимного вкладыша только вдоль поперечного паза, а его максимальный размер в этом направлении не превышает минимального размера ширины окружного паза ротора. При сборке замкового соединения сначала заводят в поперечный паз ротора прижимную вставку, отодвигая ее к концевой стенке поперечного паза, затем вставляют радиально замковую лопатку, перемещают прижимной вкладыш к хвостовику замковой лопатки, устанавливают фиксирующий вкладыш, причем фиксирующий вкладыш имеет на одном из торцов клиновую поверхность для поджатия прижимной вставки к хвостовику замковой лопатки, затем закрепляют фиксирующий вкладыш к ротору при помощи шпилек (RU 2153078, МПК F 01 D 5/32, опубликовано 20.07.2000).

Это известное устройство является наиболее близким устройством аналогичного назначения к предлагаемому по совокупности признаков и принято за прототип.

Недостатком устройства, принятого за прототип, а также причиной, препятствующей достижению предполагаемого технического результата при использовании известного устройства по прототипу, является то, что выполнение формы поперечного паза ротора и прижимного вкладыша в поперечном сечении в виде трапеции с расширением к дну поперечного паза не дает четкой базы для положения прижимного вкладыша в поперечном пазе, поэтому требуется очень тщательная пригонка прижимного вкладыша к стенкам поперечного паза и к дну без зазора, что затрудняет заводку прижимного вкладыша в поперечный паз, а при наличии даже сравнительно небольшого зазора в поперечном направлении между этим вкладышем и стенками поперечного паза при небольшом угле наклона стенок, радиальное смещение прижимного вкладыша под действием центробежных сил самого вкладыша и замковой лопатки может быть достаточным, чтобы вызвать опасное отклонение замковой лопатки от радиального положения. Другим недостатком является отсутствие фиксации лопаток от окружного смещения в кольцевом пазе ротора под действием аэродинамических сил, перепада давления, вибрации - они удерживаются от окружного смещения только за счет центробежных сил, создающих силы трения на упорных поясках хвостовых соединений, но достаточно небольшого смещения замковой лопатки относительно краев поперечного паза (если его окружной размер совпадает или ненамного больше толщины хвостовика замковой лопатки, как показано на чертежах прототипа), и замковую лопатку будет невозможно демонтировать без повреждения. Кроме того, известное устройство не предусматривает возможность применения этого технического решения в качестве замкового соединения для пары рядом расположенных венцов рабочих лопаток, как, например, в вышеописанном аналоге (Яновский М.И. Конструирование и расчет на прочность деталей паровых турбин. - М. - Л.: АН СССР, 1947. С.32, 33. Рис.42с). Так, если прижимные и фиксирующий вкладыши обеих венцов лопаток будут расположены в общем поперечном пазу, то крепление фиксирующей вставки шпильками будет невозможно.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации, а также выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявитель не обнаружил технического решения, характеризующегося признаками тождественными или эквивалентными предлагаемым.

Определение из перечня выявленных аналогов прототипа, как наиболее близкого технического решения по совокупности признаков, позволило выявить в заявленном устройстве совокупность существенных отличительных признаков по отношению к усматриваемому заявителем техническому результату, изложенную в нижеприведенной формуле изобретения.

Заявляемое техническое решение при первом варианте исполнения позволяет за счет более надежного базирования прижимного вкладыша и крепления фиксирующего вкладыша существенно повысить качество сборки и разборки замкового соединения и его надежность. Применение предлагаемого технического решения по второму варианту исполнения позволяет производить независимую сборку и разборку замковых соединений каждого из соседних венцов лопаток, тем самым достигается удобство и качество сборки и разборки узла соединения и его высокая надежность.

Предложены два варианта узла соединения лопаток с ротором турбомашины.

Предложен узел соединения лопаток с ротором турбомашины (вариант 1), включающий лопатки, установленные своими хвостовиками в окружном пазу ротора, в котором замковые лопатки закреплены с помощью прижимного и фиксирующего вкладышей, размещенных в поперечном пазу ротора, прижимной вкладыш и поперечный паз имеют форму в сечении поперек этого паза, позволяющую перемещение прижимного вкладыша только вдоль поперечного паза, при этом по обеим сторонам поперечного паза ротора на участке расположения прижимного вкладыша выполнены канавки, параллельные дну поперечного паза ротора, в которые входят боковые выступы прижимного вкладыша, а в полке хвоста замковой лопатки выполнен вырез, в который входит радиальный выступ прижимного вкладыша, фиксирующий лопатки в окружном направлении, а участок поперечного паза ротора для размещения фиксирующего вкладыша имеет окружной размер не менее размера прижимного вкладыша с боковыми выступами.

Предложен узел соединения лопаток с ротором турбомашины (вариант 2), включающий два соседних венца лопаток, установленных своими хвостовиками в окружных пазах ротора, в которых замковые лопатки закреплены с помощью прижимного и фиксирующего вкладышей, размещенных в поперечном пазу ротора, прижимной вкладыш и поперечный паз имеют форму в сечении поперек этого паза, позволяющую перемещение прижимного вкладыша только вдоль поперечного паза, при этом участки поперечного паза ротора под прижимные вкладыши замковых лопаток соседних венцов расположены с параллельным смещением один относительно другого так, что расстояние между крайними боковыми сторонами обеих участков не менее суммы поперечных размеров этих участков, а участок поперечного паза, расположенный в продольном направлении между ними, имеет окружной размер, включающий оба участка под прижимные вкладыши с боковыми выступами, в этом участке поперечного паза расположены в окружном направлении два фиксирующих вкладыша с возможностью независимой сборки и разборки замковых соединений каждого из соседних венцов лопаток, на участках расположения прижимных вкладышей выполнены канавки, параллельные дну поперечного паза ротора, в которые входят боковые выступы прижимных вкладышей, а в полках хвостов замковых лопаток выполнен вырез, в который входит радиальный выступ прижимного вкладыша, фиксирующий лопатки венца в окружном направлении.

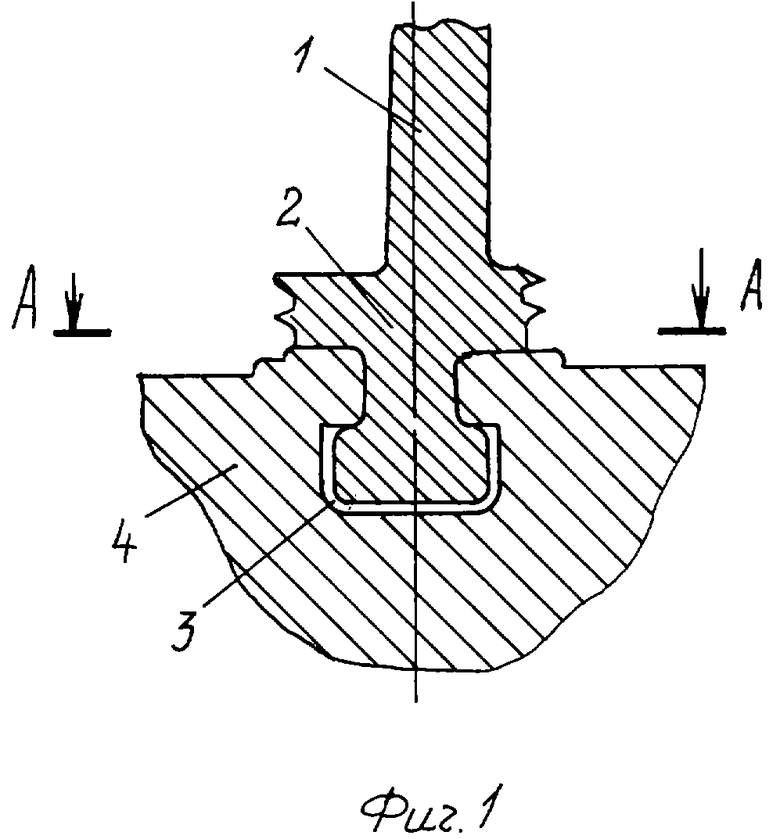

Изобретение иллюстрируется чертежом, где на фиг.1 показан продольный разрез узла соединения рабочих лопаток с ротором турбины.

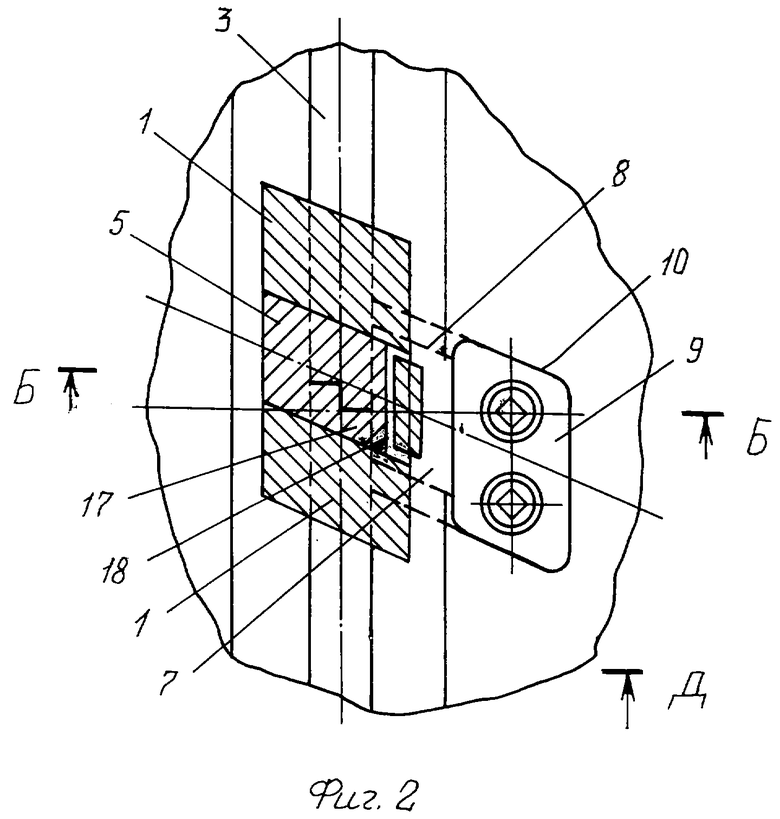

На фиг.2 - развернутое сечение по А-А фиг.1.

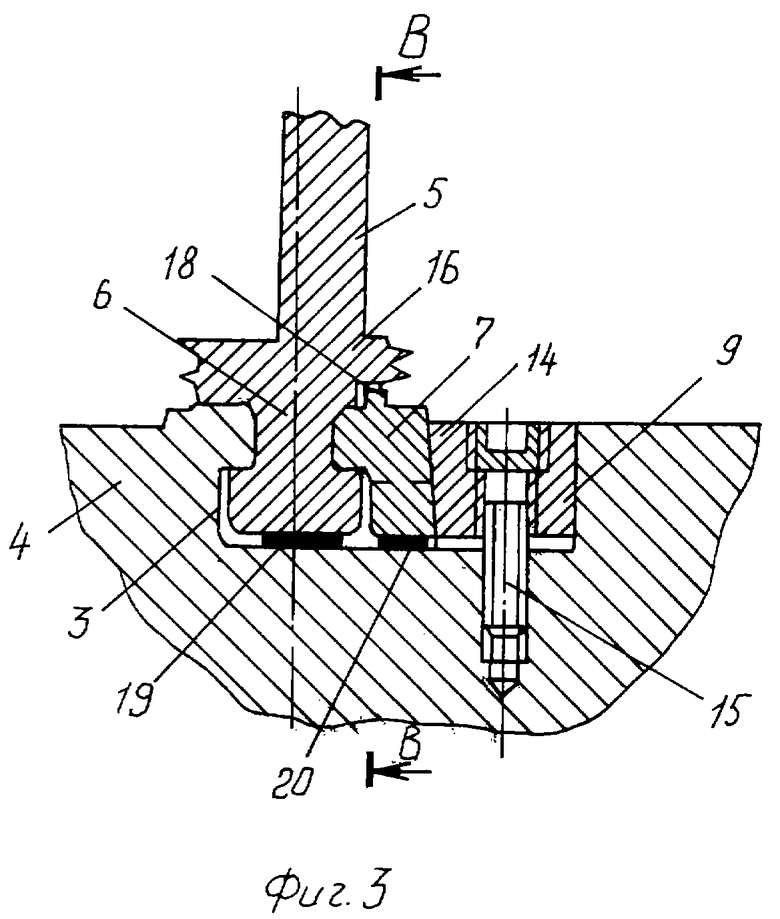

На фиг.3 - сечение Б-Б фиг.2 по узлу соединения замковой лопатки с ротором турбомашины.

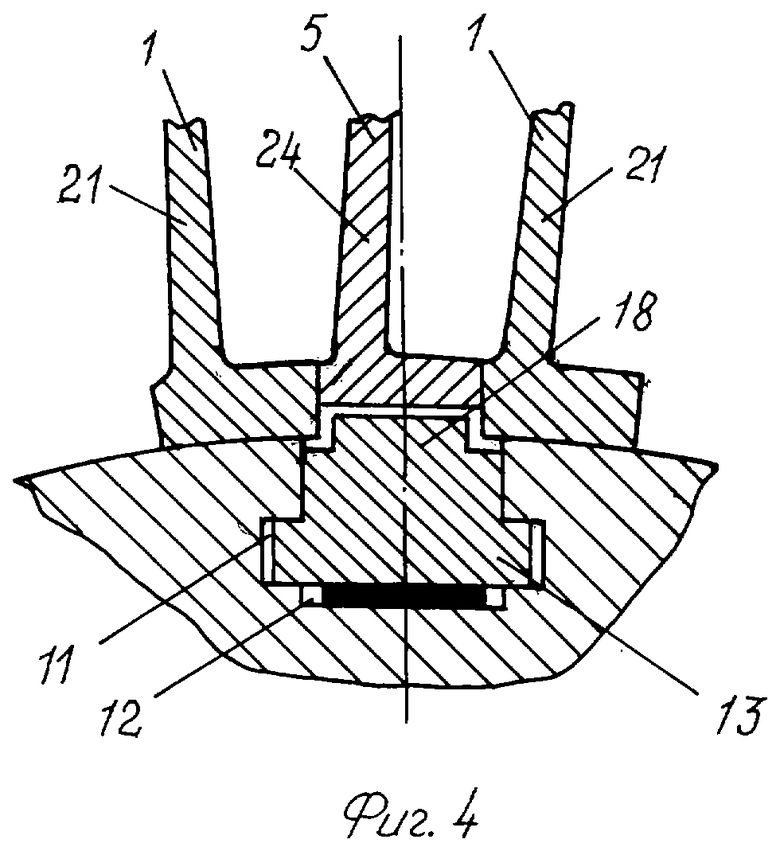

На фиг.4 - сечение по В-В фиг.3 - по прижимному вкладышу.

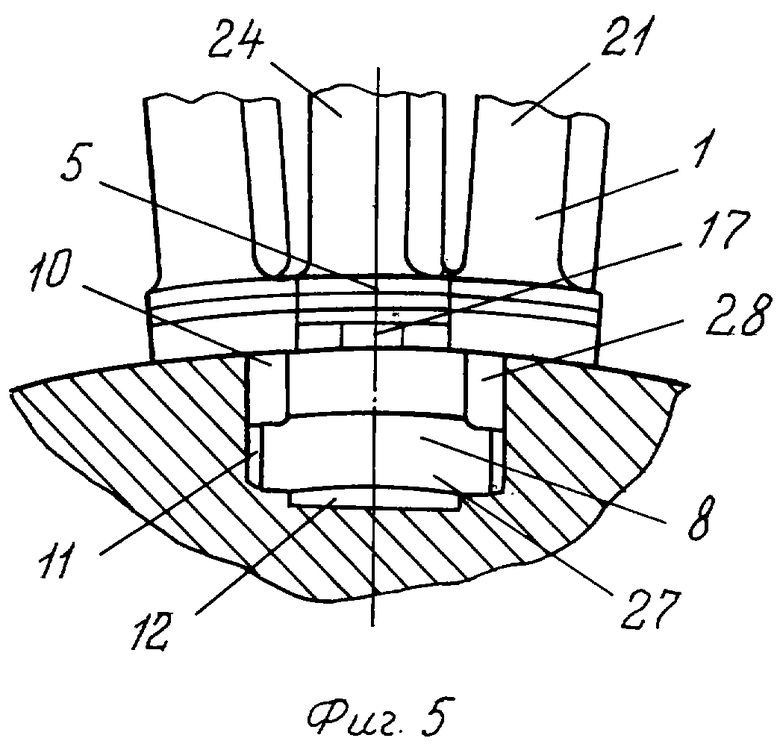

На фиг.5 - сечение по Г-Г фиг.3 - без фиксирующего вкладыша.

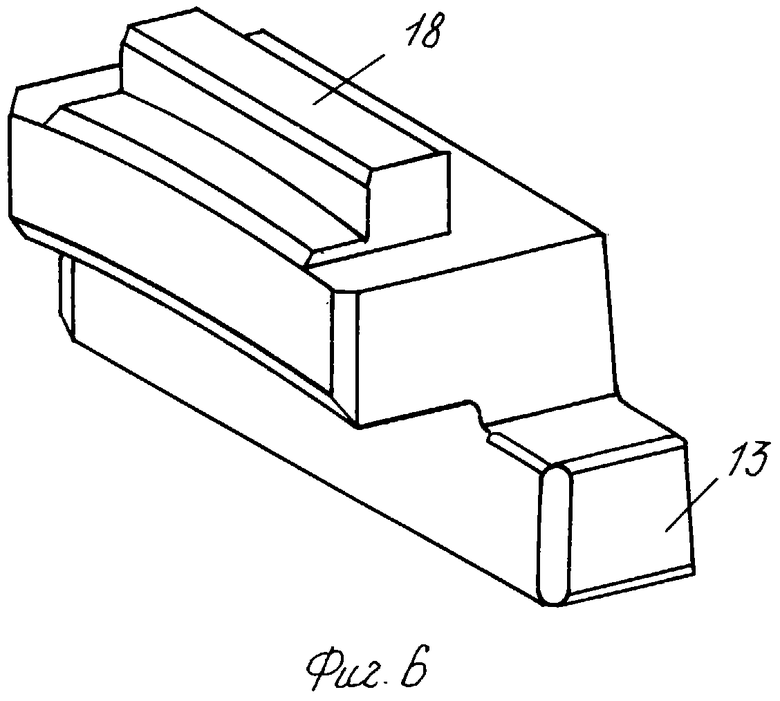

На фиг.6 - внешний вид прижимного вкладыша.

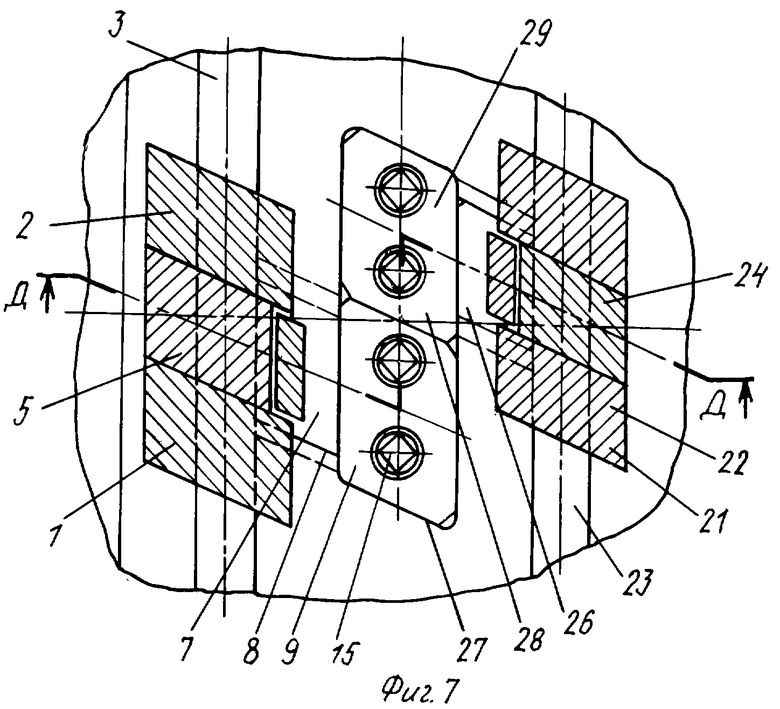

На фиг.7 - развернутое сечение по узлу соединения замковых лопаток двух соседних венцов с ротором турбомашины.

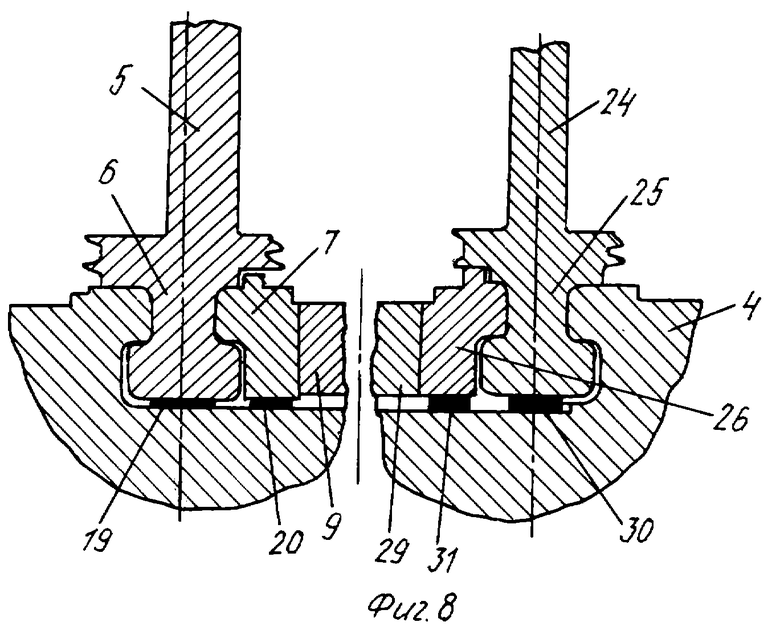

На фиг.8 - сечение по Д-Д фиг.7.

Узел соединения лопаток с ротором турбомашины по первому варианту, показанный на фиг.1-5, включает рабочие лопатки 1, установленные своими хвостовиками 2 в окружном пазу 3 ротора 4 турбины, замковая лопатка 5 (две, расположенные диаметрально противоположно), установленная одной стороной хвостового соединения в окружном пазу 3 ротора 4, а другой стороной хвостовика 6 закреплена с помощью прижимного вкладыша 7, размещенного на участке 8 поперечного паза ротора, и фиксирующего вкладыша 9, размещенного на участке 10 этого паза, причем на участке 8 поперечного паза по обеим его сторонам выполнены канавки 11, параллельные дну 12 участка 8, в которые входят боковые выступы 13 прижимного вкладыша 7, фиксирующие вкладыши наклонной гранью 14 прижимают вкладыш 7 к хвостовику 6, они закреплены на роторе 4 винтами 15, а в полке 16 хвостовика замковой лопатки 5 выполнен вырез (обнизка) 17, в него входит радиальный выступ 18 прижимного вкладыша 7, размер которого в окружном направлении несколько меньше (на величину зазоров с обеих сторон) окружного размера полки 16 замковой лопатки 5, при этом участок 10 поперечного паза ротора, где размещен фиксирующий вкладыш 9, имеет окружной размер не менее окружного размера вкладыша 7 с боковыми выступами 12, хвостовики 2 и 6 рабочих и замковых лопаток зафиксированы радиально при помощи пружинных прокладок 19, а прижимные вкладыши - прокладками 20.

Узел соединения лопаток с ротором турбомашины по второму варианту, показанный на фиг.4, 5, 7, 8, представляет вариант предлагаемого решения для двух параллельно расположенных соседних венцов рабочих лопаток 1, 21, установленных своими хвостовиками 2, 22 в окружных пазах 3, 23 ротора 4, замковые лопатки 5, 24, установленные своими хвостовиками 6, 25 с помощью прижимных вкладышей 7, 26, расположенных в участках 8 поперечного паза ротора 4, с параллельным смещением один относительно другого так, что расстояние между крайними боковыми сторонами обеих участков не менее суммы поперечных размеров этих участков, а участок 28 - поперечного паза, расположенный в продольном направлении между ними, имеет окружной размер, включающий оба участка 8 под прижимные вкладыши 7, 26, в этом участке поперечного паза расположены в окружном направлении два фиксирующих вкладыша 9, 29 для замковых лопаток 5 и 24 соответственно, фиксирующие вкладыши 9, 29 прикреплены к ротору винтами 15, при этом прижимные вкладыши 7, 26, как и в первом варианте, имеют боковые выступы 13 для установки их в канавках 11 участков 8 поперечного паза и вертикальные выступы 18 для фиксации лопаток 1, 5, 21, 24 от окружного смещения, хвостовики 2, 22, 6, 25 рабочих лопаток 1, 21 и замковых лопаток 5, 24 зафиксированы радиально при помощи пружинных прокладок 19, 30, а прижимные вкладыши 7, 26 - прокладками 20, 31.

Из предложенного технического решения вытекает рекомендуемый способ сборки узла соединения лопаток с ротором по первому варианту. Сначала собирают первый из двух замков: заводят замковую лопатку 5 через участки 8 и 10 поперечного паза ротора 4, поджимают ее хвостовик 6 пружинной прокладкой 19, затем заводят через вырез 10 в канавки 11 участка 8 поперечного паза прижимной вкладыш 7, поджимают его радиально прокладкой 20, при этом его радиальный выступ 18 должен входить в обнизку 17 полки 16 замковой лопатки 5 в пределах ее окружного размера, затем заводят через диаметрально противоположный поперечный паз 10, 8 в кольцевой паз 3 ротора 4 рабочие лопатки 1, прогоняя их до замковой лопатки 5, поджимают их хвостовики 2 пружинными прокладками 19, полки хвостовиков рабочих лопаток 1 (фиг.2) фиксируются в окружном направлении выступом 18 прижимного вкладыша 7, заводят фиксирующий вкладыш 9, поджимают его клиновой гранью 14 прижимного вкладыша 7 к хвостовику 6 замковой лопатки 5, крепят фиксирующий вкладыш 9 к ротору 4 винтами 15. При необходимости обе замковые лопатки 5 припиливают по окружному размеру хвостовика. Затем аналогично устанавливают и фиксируют второй замок.

Сборку замков узла соединения лопаток с ротором по второму варианту технического решения - для двух соседних венцов лопаток можно проводить аналогично вышесказанному, при этом можно независимо собирать (или разбирать) замковые соединения каждого из соседних венцов лопаток.

Во время работы турбины возникающие при вращении ротора центробежные силы, действующие на рабочие лопатки 1, передаются на хвостовое соединение с ротором 4, а аналогичная сила, действующая на замковую лопатку 5, передается частично (наполовину) на прижимной вкладыш 7 и через его боковые выступы 13 - на опорные поверхности канавок 11 участка 8 поперечного паза ротора 4 и благодаря этому происходит надежная фиксация радиального положения замковых лопаток во время работы, не допускающая перекоса в осевом направлении, кроме того, благодаря радиальным выступам 18 прижимного вкладыша 7 обеспечивается надежная фиксация лопаток от окружного смещения под действием аэродинамических сил и перепада давления на их рабочие части.

Изобретение относится к области турбиностроения и может быть использовано при проектировании новых и реконструкции действующих паровых турбин. Узел соединения лопаток с ротором турбомашины включает лопатки, установленные своими хвостовиками в окружном пазу ротора, в котором замковые лопатки закреплены с помощью прижимного и фиксирующего вкладышей, размещенных в поперечном пазу ротора. Прижимной вкладыш и поперечный паз имеют форму в сечении поперек этого паза, позволяющую перемещение прижимного вкладыша только вдоль поперечного паза. По обеим сторонам поперечного паза ротора на участке расположения прижимного вкладыша выполнены канавки, параллельные дну поперечного паза ротора, в которые входят боковые выступы прижимного вкладыша. В полке хвоста замковой лопатки выполнен вырез, в который входит радиальный выступ прижимного вкладыша, фиксирующий лопатки в окружном направлении. Участок поперечного паза ротора для размещения фиксирующего вкладыша имеет окружной размер не менее размера прижимного вкладыша с боковыми выступами. Согласно второму варианту узел соединения лопаток с ротором турбомашины включает два соседних венца лопаток. Участки поперечного паза ротора под прижимные вкладыши замковых лопаток соседних венцов расположены с параллельным смещением один относительно другого так, что расстояние между крайними боковыми сторонами обеих участков не менее суммы поперечных размеров этих участков. Участок поперечного паза, расположенный в продольном направлении между участками поперечного паза ротора под прижимные вкладыши, имеет окружной размер, включающий оба участка под прижимные вкладыши с боковыми выступами. В этом участке поперечного паза расположены в окружном направлении два фиксирующих вкладыша с возможностью независимой сборки и разборки замковых соединений каждого из соседних венцов лопаток. На участках расположения прижимных вкладышей выполнены канавки, параллельные дну поперечного паза ротора, в которые входят боковые выступы прижимных вкладышей. В полках хвостов замковых лопаток выполнен вырез, в который входит радиальный выступ прижимного вкладыша, фиксирующий лопатки венца в окружном направлении. Изобретение позволяет повысить качество сборки и разборки замкового соединения, а также его надежность, а во втором варианте также позволяет обеспечить независимую сборку и разборку замковых соединений лопаточных венцов. 2 н.п. ф-лы, 8 ил.

| УЗЕЛ СОЕДИНЕНИЯ ЛОПАТОК С РОТОРОМ ТУРБОМАШИНЫ | 1998 |

|

RU2153078C2 |

| Способ геохимических поисков месторождений олова и вольфрама | 1980 |

|

SU894659A1 |

| УСТРОЙСТВО для КРЕПЛЕНИЯ РАБОЧИХ ЛОПАТОК ТУРБОМАШИНЫ | 0 |

|

SU168726A1 |

| ЗАМОК РАБОЧЕЙ ЛОПАТКИ ТУРБОМАШИНЫ | 0 |

|

SU295896A1 |

| US 3734645 A, 22.05.1973 | |||

| US 3088708 A, 07.03.1963. | |||

Авторы

Даты

2007-03-27—Публикация

2005-08-18—Подача