Заявляемое техническое решение относится к газотурбинной технике, а именно к газотурбинным двигателям, особенно малоразмерным, в частности к рабочим колесам осевых турбомашин, как роторным элементам, несущим рабочие лопатки с фиксацией их в диске комлевыми частями как в радиальном, так и в осевом направлениях.

Из описания к патенту USA №4,389,161, F01D 5/32, 416-220R, заявленного 19.12.1980 фирмой United Technologies (см. также аналог GB №2089899, публ. 30.06.1982), известно рабочее колесо осевой турбины или компрессора.

В известном рабочем колесе по меньшей мере две лопатки, установленные каждая в продольном пазу диска, закреплены в осевом направлении с помощью контровки в виде изогнутого по дуге стержня круглого сечения. Эта контровка входит по меньшей мере в два окна из общего числа равномерно расположенных по окружности сквозных окон замкнутого, в данном случае круглого, сечения, образованных обращенной наружу кольцевой канавкой полукруглого сечения на ободе диска и встречными совмещенными с ней канавками лопаток такого же полукруглого сечения.

Упомянутая кольцевая канавка диска выполнена снаружи на расположенном сбоку на ободе диска кольцевом бурте, наружная поверхность которого находится на одном уровне с донными поверхностями продольных пазов, а дно канавки расположено с некоторым заглублением относительно них. Упомянутая встречная канавка в каждой из лопаток выполнена на дополнительном продольном выступе хвостовика лопатки.

Не касаясь некоторых усложнений формы контровки, о которых здесь не упоминается, следует отметить, что устройство достаточно удобно в сборке-разборке рабочего колеса турбомашины, позволяет обойтись без прижимного диска, а следовательно, уменьшить продольные размеры как самого колеса, так и ротора в целом. Однако применение этого устройства ограничивается тихоходными роторами достаточно больших размеров с характерным для них креплением лопаток в диске с помощью замкового соединения типа «ласточкин хвост» или близкого ему по геометрии елочного замка с одним зубом так как:

- глубины канавок лопатки и диска равны половине высоты формируемого ими при совмещении окна, в результате чего в зацеплении как с канавкой диска, так и с канавкой лопатки, задействована только половина высоты сечения контровки. Поэтому уменьшение размеров данного устройства до размеров, приемлемых для применения в роторах малоразмерных ГТД, могут привести к невозможности обеспечения упомянутого зацепления;

- применение контровки для фиксации двух и более лопаток в роторах быстроходных турбин может привести к деформации или поломке ее на участке между соседними лопатками от воздействия значительных центробежных сил и температур.

- канавка на ободе диска имеет сплошной кольцевой бурт, с которым образует малый зазор бурт ответной канавки лопатки, который является длинным и дугообразным и, очевидно, может быть получен на хвостовике лопатки типа «ласточкин хвост», являющийся достаточно широким у основания.

Все это не позволяет применять данное устройство в роторах быстроходных турбин, когда необходимо соединение лопаток с диском посредством елочных замков с большим количеством зубьев, так как нижняя часть хвостовиков лопаток таких роторов имеет небольшую ширину и является чаще всего закругленной снизу.

Тем не менее, ввиду общности существенных признаков, известное техническое решение по патенту USA №4,389,161 выбрано в качестве прототипа.

Перед автором стояла задача создать такое рабочее колесо турбины, в котором можно было бы обеспечить крепление рабочих лопаток в продольных пазах диска с фиксацией их в осевом направлении и при этом получить определенный совокупный технический результат, состоящий из нескольких логически взаимосвязанных технических результатов.

Основным техническим результатом является получение надежной фиксации в осевом направлении лопаток в колесе малоразмерной турбомашины, в частности колеса турбины с креплением рабочих лопаток в диске посредством елочных замков с большим количеством зубьев, работающего в условиях высоких температур и нагрузок от газодинамических и центробежных сил.

При этом необходимо обеспечить технический результат, касающийся обеспечения прочности элементов конструкции колеса.

Вместе с тем, малые размеры колеса, его диска, рабочих лопаток и контровок предъявляют дополнительные требования к технологичности их изготовления и сборки-разборки.

Поставленная задача решается тем, что в известном рабочем колесе осевой турбины газотурбинного двигателя, содержащем диск турбины с рабочими лопатками, установленными своими хвостовиками в его продольных пазах и фиксируемыми в осевом направлении посредством стержневых контровок, введенных в расположенные по окружности окна, образованные поперечными канавками на выступах хвостовиков лопаток и канавкой на кольцевом бурте диска, произведены усовершенствования.

Усовершенствования заключаются в том, что фиксация в продольном направлении каждой рабочей лопатки осуществляется отдельной контровкой, размещенной в отдельном для каждой лопатки окне, при этом контровка в указанном окне находится в зацеплении с канавкой хвостовика лопатки на всю высоту своего сечения, а отогнутые наружу в радиальном направлении по обе стороны выступа хвостовика лопатки концы контровки находятся в зацеплении с канавкой диска.

Это достигнуто за счет того, что кольцевой бурт на ободе диска совместно с его канавкой насквозь пересечен продольными пазами диска на всю глубину этой канавки вплоть до ее донной поверхности, в результате чего после постановки лопаток в упомянутые продольные пазы нижняя поверхность каждого из окон под контровку образована этой донной поверхностью, верхняя и боковые поверхности окна образованы соответствующими поверхностями поперечной канавки на продольном выступе хвостовика лопатки.

Кроме того, канавки на выступах хвостовиков лопаток, канавка на кольцевом бурте диска, а также контровки в их поперечном сечении выполнены прямоугольными.

Отогнутые наружу концы контровок и выступы на хвостовиках лопаток более чем наполовину закрыты упомянутым кольцевым буртом диска, что снижает вентиляционные потери колеса турбины. Нижняя поверхность продольного выступа на хвостовике лопатки подобна поверхности донышка продольного паза диска и при установке рабочей лопатки в паз диска эти поверхности сопрягаются между собой с минимальным зазором, что делает надежной фиксацию стержневой контровкой рабочей лопатки в осевом направлении при минимальных потерях, например, воздуха, подаваемого на охлаждение рабочей лопатки.

Перечисленные выше усовершенствования позволяют использовать предлагаемое устройство для колес турбин малоразмерных ГТД как с неохлаждаемыми, так и с охлаждаемыми рабочими лопатками с подводом воздуха через замковую часть (хвостовик) лопатки. Заявляемое техническое решение иллюстрируется чертежами, где на:

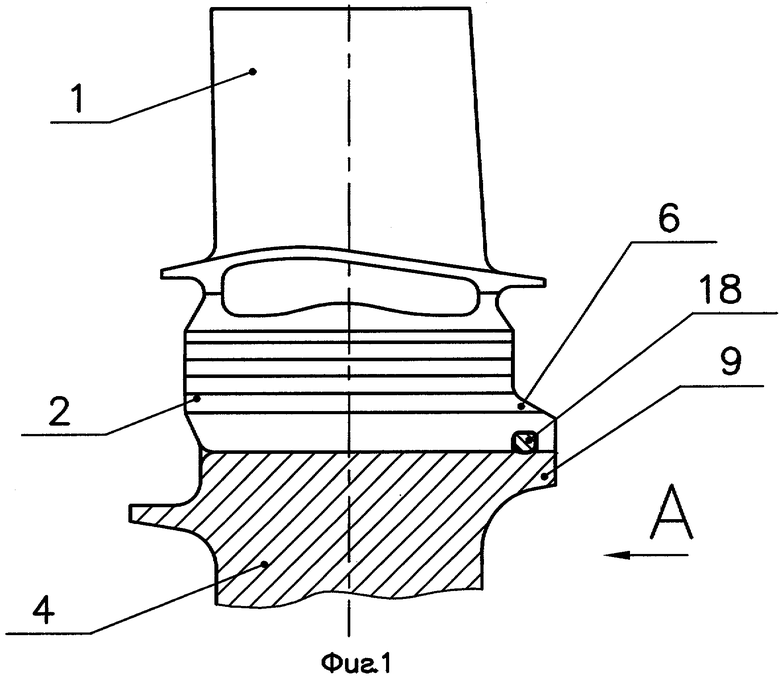

- фиг.1 показано продольное сечение ободной части рабочего колеса турбины в собранном виде;

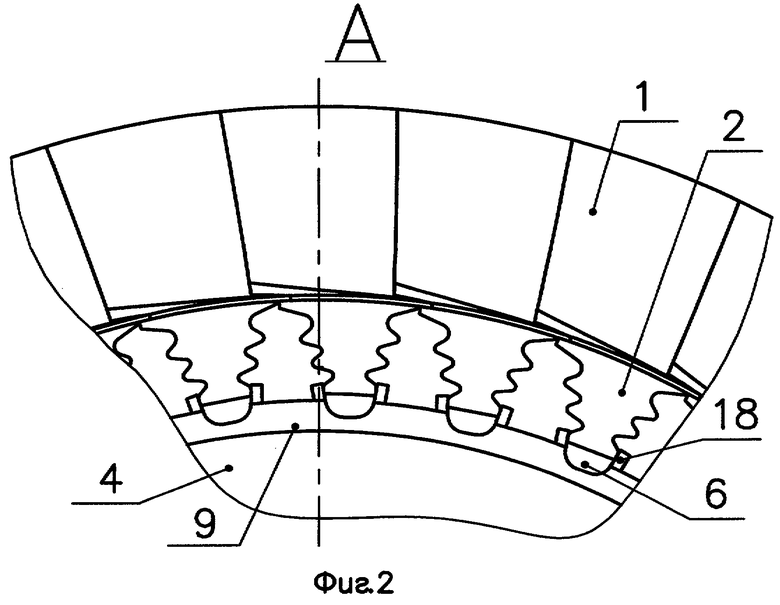

- фиг.2 дан вид сзади на ободную часть колеса (по стрелке А, см. фиг.1);

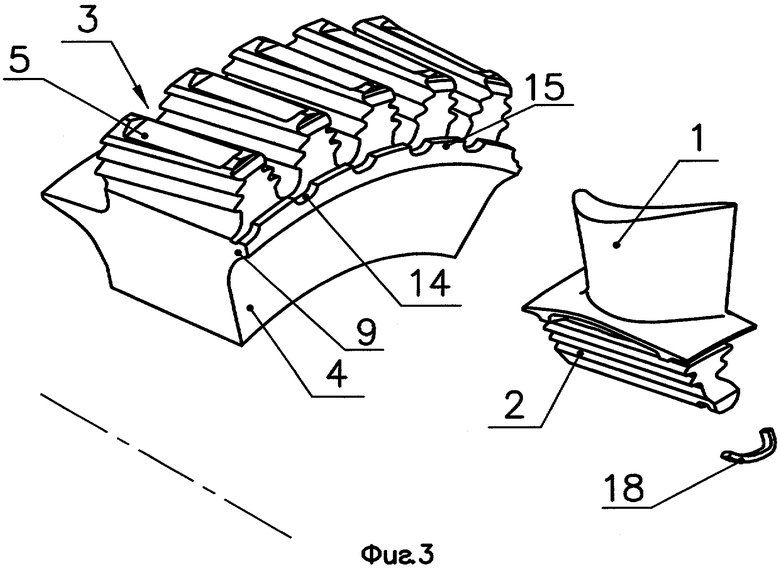

- фиг.3 показаны в диметрии составляющие элементы рабочего колеса турбины;

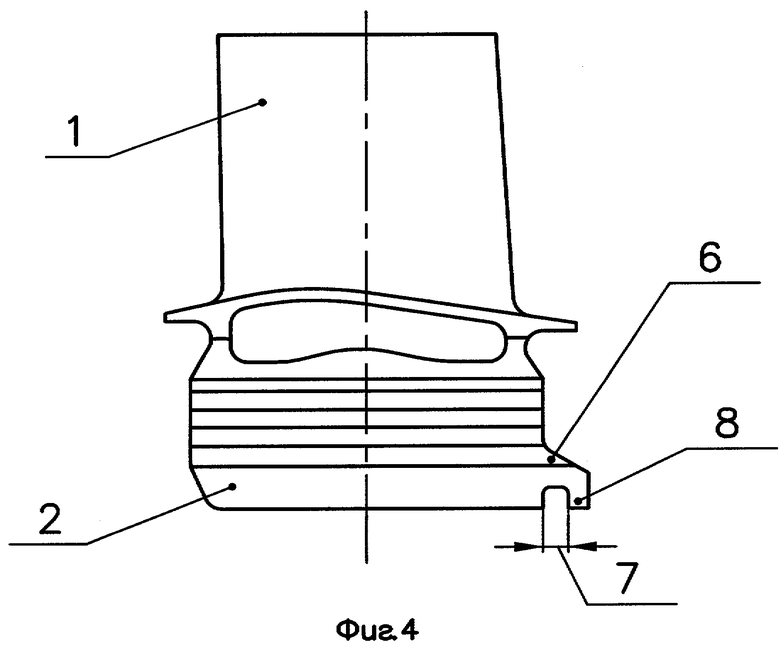

- фиг.4 показана боковая проекция рабочей лопатки;

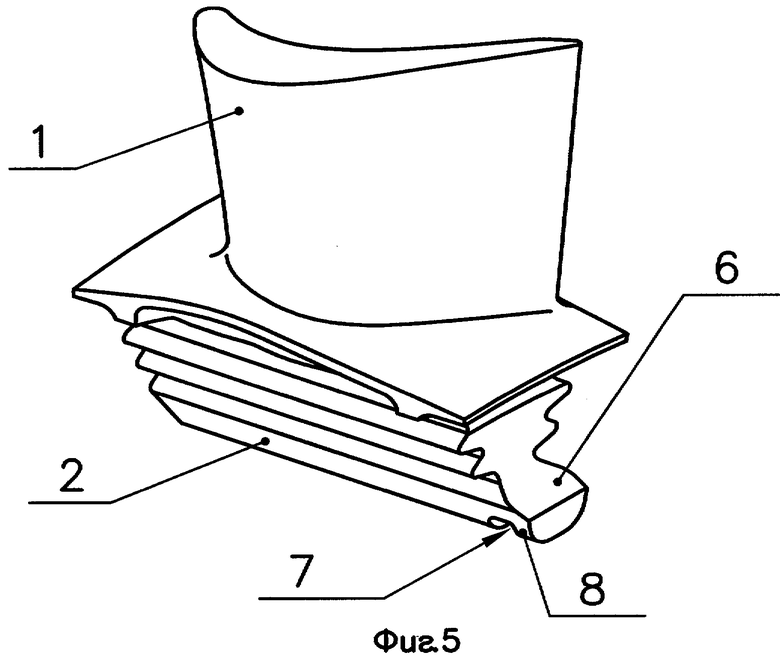

- фиг.5 показана рабочая лопатка в диметрии;

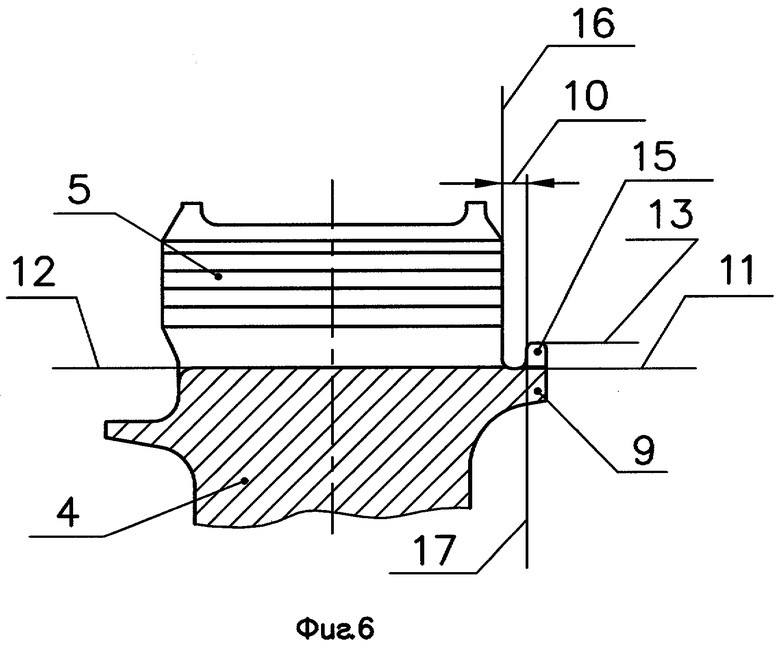

- фиг.6 показано продольное сечение ободной части диска турбины;

- фиг.7 показана ободная часть диска турбины в диметрии;

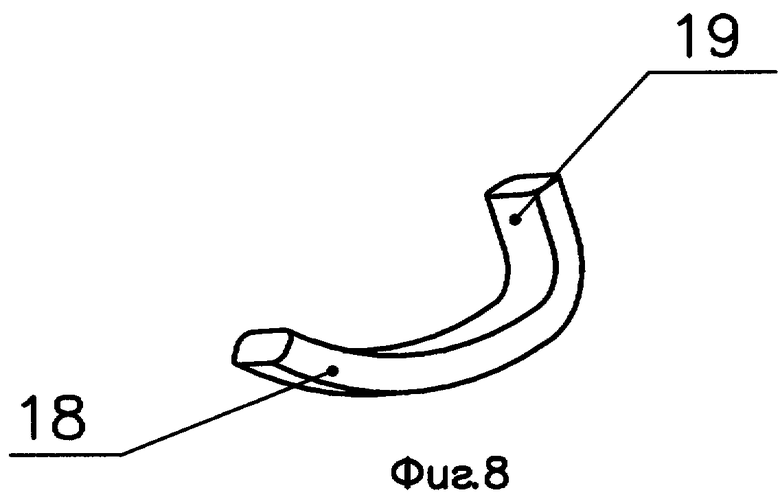

- фиг.8 показана контровка в диметрии;

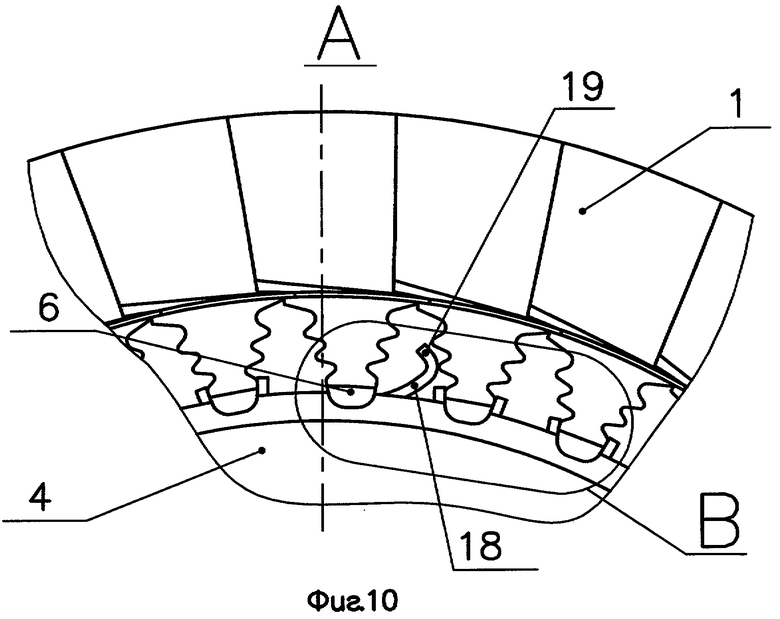

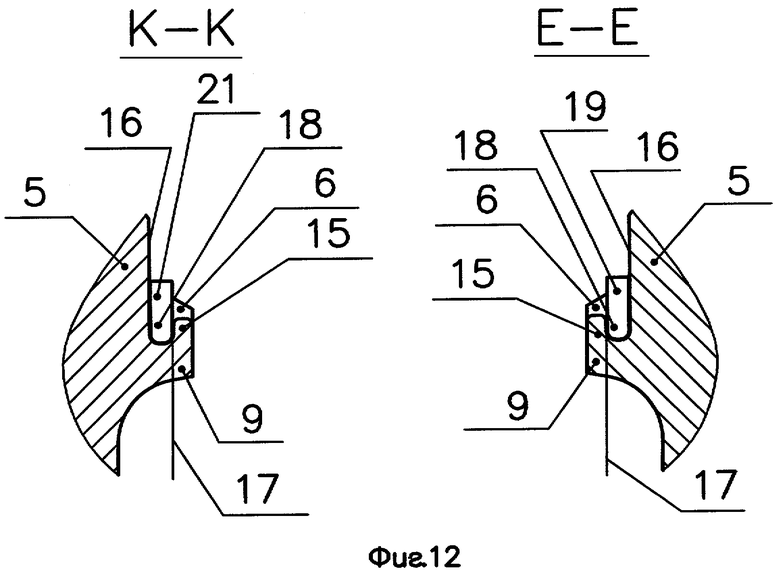

- фиг.9, 10, 11, 12 показаны этапы сборки рабочего колеса. Рабочее колесо (см. фиг.1, 2, 3) турбомашины содержит рабочие лопатки 1, установленные своими хвостовиками 2 в продольные, например елочные, пазы 3 диска 4, которые, образуя между собой выступы 5, пересекают ободную часть последнего. Сзади на хвостовике 2 лопатки 1 (см. фиг.4, 5) расположен продольный выступ 6, имеющий поперечную прямоугольную канавку 7, открытую к продольной оси колеса и ограниченную сзади буртом 8.

Сзади на ободной части диска 4 (см. фиг.6, 7) имеется продольный кольцевой бурт 9. На наружной поверхности кольцевого бурта 9 выполнена открытая в направлении от оси кольцевая прямоугольная канавка 10. Ширина канавки 10 в диске 4 равна ширине поперечной канавки 7 на выступе 6 хвостовика 2 рабочей лопатки 1. Донная поверхность 11 канавки 10 в основном выполнена на уровне донных поверхностей 12 пазов 3 диска 4, а поверхность 13 бурта 9 располагается выше указанных поверхностей 12.

Кольцевой бурт 9 имеет продольные выемки 14, являющиеся продолжением каждого елочного паза 3 и в соответствии с их количеством.

Эти выемки 14 выполняют одним инструментом (протяжкой) заодно с елочными пазами 3 диска 4, а следовательно, бурт 9 насквозь пересекается пазами 3 вплоть до донной поверхности 11 его канавки 10. Тем самым между выемками 14, а следовательно, между пазами 3, получают радиальные выступы 15 бурта 9.

В результате канавка 10 получается разделенной на всю глубину пазами 3 на участки с общей донной поверхностью 11 и боковыми поверхностями 16, 17 выступов 5 и 15 соответственно.

Для крепления в пазу 3 диска 4 хвостовика 2 лопатки 1 предназначена контровка 18 (см. фиг.8). Она представляет собой изогнутый стержень прямоугольного сечения, один конец 19 которой может быть предварительно загнут под прямым углом в радиальном направлении от продольной оси колеса.

В собранном с лопатками колесе турбины (см. фиг.1, 2) контровка 18 устанавливается в окно 20 (см. фиг.9), образованное канавкой 7 на выступе 6 хвостовика 2 лопатки 1 и донной поверхностью 11 канавки 10 диска 4 при совмещении указанных канавок 7 и 10.

Бурт 8 на выступе 6 лопатки 1 при этом располагается в выемке 14 кольцевого бурта 9 диска 4. Концы 19, 21 контровки 18 загнуты радиально от оси колеса по обе стороны выступа 6 лопатки 1 и фиксируют контровку 18 от перемещения в окружном направлении.

Сборка колеса начинается с установки рабочих лопаток 1 своими хвостовиками 2 в елочные пазы 3 диска 4, при этом канавки 7 на выступах 6 рабочих лопаток 1 совмещаются с канавкой 10 диска 4, образуя окно 20 (см. фиг.9). В эти окна устанавливаются контровки 18 до упора одним загнутым концом 19 в боковую поверхность выступа 6 рабочих лопаток 1, как это показано на фиг.10, 11.

Ввиду малого расстояния между лопатками 1 контровка 18 выполнена изогнутой по дуге (см. фиг.8, 11), чем обеспечивается ее установка в колесе. После установки контровки 18 отгибается ее второй конец 21 радиально от оси колеса до упора в выступ 6 лопатки 1.

Колесо турбины окончательно собрано (см. фиг.1, 2).

Следует отметить, что кольцевой бурт 9 частично прикрывает выступы 6 на рабочих лопатках турбины и отогнутые концы 19 и 21 контровки 18, чем снижает вентиляционные потери.

Полноразмерные экспериментальные образцы рабочего колеса турбины заявляемой конструкции прошли испытания на двух типах опытных газотурбинных двигателей. Конструкция в производстве ее деталей технологична, а при сборке-разборке не вызывает каких-либо трудностей.

Температура в ободной части колеса, в районе елочных пазов, составляет 600-650°С.

В колесе турбины малоразмерного ГТД масса элементов осевой фиксации рабочей лопатки (выступ на хвостовике рабочей лопатки и контровка) составляет 2,17% от массы рабочей лопатки, что соответствует увеличению контурной нагрузки на диск турбины на величину не более 1,1%. Для колес турбин двигателей большей размерности приведенные значения будут меньше.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО КРЕПЛЕНИЯ ЛОПАТОК РАБОЧЕГО КОЛЕСА ОСЕВОЙ ТУРБОМАШИНЫ | 2006 |

|

RU2315868C1 |

| РАБОЧЕЕ КОЛЕСО ТУРБОМАШИНЫ | 1998 |

|

RU2146767C1 |

| РАБОЧЕЕ КОЛЕСО ОСЕВОЙ ТУРБОМАШИНЫ | 2002 |

|

RU2241834C2 |

| РАБОЧЕЕ КОЛЕСО ОСЕВОЙ ТУРБОМАШИНЫ ГТД | 2012 |

|

RU2526129C2 |

| Ротор компрессора газотурбинного двигателя | 2015 |

|

RU2606295C1 |

| РАБОЧЕЕ КОЛЕСО ТУРБИНЫ И ТУРБОМАШИНА, СОДЕРЖАЩАЯ ТАКОЕ РАБОЧЕЕ КОЛЕСО | 2009 |

|

RU2511915C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ЛОПАТОЧНОЙ МАШИНЫ, СТАНОК ДЛЯ ШЛИФОВАНИЯ И УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО КОНТРОЛЯ ПРОФИЛЯ | 1996 |

|

RU2179502C2 |

| Шарнирное замковое соединение рабочих лопаток с диском рабочего колеса осевой трубомашины | 1976 |

|

SU606391A1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ РАБОЧЕГО КОЛЕСА ГАЗОВОЙ ТУРБИНЫ | 2000 |

|

RU2183747C1 |

| Крепление рабочих лопаток на диске ротора осевой турбомашины | 2024 |

|

RU2838115C1 |

Изобретение относится к газотурбинным двигателям, в частности к рабочим колесам осевых турбомашин. Рабочее колесо осевой турбомашины содержит диск турбины с лопатками. Лопатки зафиксированы в осевом направлении своими хвостовиками в продольных пазах диска турбины посредством стержневых контровок, введенных в расположенные по окружности окна. Окна образованы поперечными канавками на продольных выступах хвостовиков лопаток и совмещенной с ними канавкой на продольном кольцевом бурте диска. Кольцевой бурт диска совместно с его канавкой насквозь пересечен указанными продольными пазами на всю глубину канавки вплоть до ее донной поверхности. Изобретение позволяет надежно зафиксировать хвостовики лопаток в колесе малоразмерной турбомашины, работающей в условиях высоких температурных, газодинамических и центробежных нагрузок, а также повысить технологичность изготовления деталей и сборки-разборки колеса турбомашины. 2 з.п. ф-лы, 12 ил.

| US 4389161 А, 19.12.1980 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| УСТРОЙСТВО для КОНТРОВКИ ЛОПАТОК в ДИСКЕ ТУРБИНЫ от ОСЕВОГО ПЕРЕМЕЩЕНИЯ | 0 |

|

SU190727A1 |

| US 5302086 A, 12.04.1994 | |||

| US 4730983 A, 15.03.1988 | |||

| Измерительный видеопреобразователь для высокоточного преобразования линейных размеров объекта в электрический сигнал | 1983 |

|

SU1128113A1 |

Авторы

Даты

2007-04-10—Публикация

2005-08-15—Подача