Уровень техники

К изготовлению специализированных стеклянных ламинатов с герметизированными изображениями, полученными цифровой печатью, и живым цветом, проявляется значительный коммерческий интерес для их использования в архитектуре и в автомобильной промышленности. В связи с тем, что планируемое время поставки для современных способов изготовления ограниченных количеств стеклянных ламинатов со специализированной графикой может быть очень велико с сопутствующей высокой стоимостью, имеется очень сильная потребность рынка в способах, обеспечивающих быстрое время изготовления по разумной цене.

До последнего времени выбор способов создания таких ламинатов был фактически ограничен традиционными способами трафаретной печати, включающими осаждение цветных красителей на основе растворителей на пластмассовые подложки и последующую герметизацию напечатанной пленки стеклом, используя многие слои клея. Процесс трафаретной печати включает в себя трудоемкое и дорогое приготовление многих шаблонов - по одному на каждый выделяемый цвет. Требуется также решить проблемы, связанные с использованием растворителей, чтобы исключить вопросы охраны окружающей среды. Кроме того, требующееся время для подготовки и очистки приводит к тому, что процесс становится экономически не эффективным для ограниченных количеств напечатанных пленок.

Способы цифровой печати, такие как струйная и термотрансферная печать, кажутся естественно подходящими для производства стеклянных ламинатов со специализированной графикой, причем каждая технология имеет свои собственные явные преимущества. Хотя во многих коммерческих применениях струйной печати используются непрозрачные подложки, такие как белый полиэфир, бумага или белая поливинилхлоридная пленка (белый винил) для оптимального вида, также доступны и прозрачные пленки. Технология термотрансферной печати также пригодна для печати на многих прозрачных пленках, поэтому герметизация этих напечатанных цветных изображений стеклянными ламинатами для специализированных применений дает возможность создавать просвечивающиеся ламинаты, требующиеся для многих областей использования такого стекла.

Термотрансферная цветная печать была разработана в 80-х годах и впервые использована в коммерческих цветных принтерах для корпоративной офисной печати. В середине 90-х годов технология струйной печати стала господствующей из-за своей гораздо более низкой стоимости. Термотрансферная печать в настоящее время все еще широко используется для многочисленных применений, таких как печать штриховых кодов на этикетках и ярлыках. Струйная печать является доминирующей технологией на многих рынках, включая настольные издательства и цифровую фотообработку. Она продолжает распространяться на другие области, такие как печать на текстиле и тканях.

Термотрансферная печать является сухим отображающим процессом, который включает использование печатающей головки, содержащей много резистивных нагревательных элементов, которые избирательно переносят твердые чернила от ленты с покрытием на подложку. Когда лента с покрытием перемещается через печатающую головку, намеченные участки чернильного слоя нагреваются, размягчаются и переносятся на подложку. Использованная лента обычно перематывается и удаляется.

Разрешение типового термотрансферного принтера обычно около 200-400 dpi с программными возможностями использовать различные точечные формы и углы шаблонов, поэтому выходное качество может быть очень высоким в зависимости от использованного носителя. В связи с тем, что чернилам не нужно проходить через маленькое сопло в печатающей головке, можно использовать более крупные пигментные частицы и большие загрузки пигмента для достижения стойкости и колебаний цветности. Однако достижение подходящего качества на прозрачных носителях является более трудной задачей, чем на непрозрачных носителях, и потому, что в этой области мало коммерческой деятельности, выбор носителей для печати ограничен, и это также влияет на качество.

Струйная печать чернилами обычно является бесконтактным процессом влажного формирования рисунка, где к растворителю или несущей жидкости подводится энергия, чтобы "разбрызгивать" компоненты чернил из печатающей головки с небольшого расстояния на подложку. Носитель может быть на основе растворителя или воды и может содержать красители или пигменты. Наряду с хромофором состав чернил для струйной печати может содержать увлажнители, поверхностно-активные вещества, биоциды и смачивающие вещества, а также и другие компоненты. Струйные технологии включают непрерывную и периодическую печать, причем периодическая печать является наиболее распространенной. Хотя печатающая головка, или матрицы таких головок, пересекает рулон, имеются два основных типа. Термопечатающие головки используются для водных чернил, и пьезоэлектрические головки используются для чернил на основе растворителей. Знания в области печатающих головок, составов чернил и подложек важны для получения хорошего изображения. Разрешения принтеров теперь могут превосходить 1440 dpi при возможностях фотографического и непрерывного спектра тонов.

Основным преимуществом цифровой печати является минимальное время готовности, требующееся для получения изображения, что уменьшает стоимость и время получения малой партии по сравнению с традиционными операциями трафаретной печати.

Имеется много типов составов чернил, используемых в лентах для термотрансферной печати, включая составы главным образом на основе воска, воска/смолы или смолы. Ленты на основе смолы обычно являются более дорогими и используются прежде всего для получения более стойких изображений со способностью противостоять воздействию внешней среды в течение до 3-5 лет без отслаивания. Ленты на основе воска обычно менее дорогие и используются для менее жестких областей применения.

Термотрансферная печать использовалась в течение многих лет для печати штриховых кодов на ярлыках, этикетках и билетах и технология получения этих лент стала очень специализированной.

Типичная цветная лента является сравнительно сложной композиционной структурой, которая была разработана для обеспечения оптимальных рабочих характеристик процесса термотрансферной печати. Типичная высококачественная термотрансферная цветная лента состоит из очень тонкой биаксиально ориентированной полиэтилентерефталатной (ПЭТ) пленочной подложки обычно толщиной ˜3-6 микрометров, которая действует как носитель или опорный слой для слоя (слоев) чернил. ПЭТ пленка выбирается как предпочтительная подложка из-за своих физических свойств и способности выдерживать температуры печатающей головки до 120°С. Эта ПЭТ подложка покрыта на одной стороне по меньшей мере одним тонким слоем пигментированной смолы. У многих цветных лент на основе смолы имеется также слой, способствующий отделению, между ПЭТ подложкой и слоем пигментированных чернил для облегчения переноса слоя чернил на носитель печати. Такой слой, способствующий отделению, заканчивается на верхней поверхности изображения, что для многих применений обеспечивает дополнительную защиту напечатанного изображения. На другой стороне тонкой подложки обычно находится "заднее покрытие", которое обеспечивает правильные фрикционные свойства между печатающей головкой и лентой.

Патент США № 5939207, содержание которого здесь введено в виде ссылки, описывает композицию четырехслойной термотрансферной ленточной структуры для использования в печати черных штриховых кодов. С небольшими изменениями, как полагают, эта структура представляет собой типичную цветную ленточную композицию, используемую в настоящем изобретении. Эта структура, описанная в упомянутом патенте, содержит термостойкое заднее покрытие, закрепленное на одной стороне термически и размерно стабильной подложки, такой как ПЭТ пленка. На другой стороне подложки предусмотрен сверхтонкий отделяющий слой, на котором затем формируют пигментированный слой.

Пигментированный слой содержит сажу и связующее из смолы, включающей полистироловую и полиакрилатную смолу с различными функциональными группами, такими как метакрилатная кислота, для улучшения адгезии к различным подложкам для печати. Во время печати пигментированный слой переносится на носитель печати. В составах для цветных лент, используемых в областях применения, требующих наружной стойкости, вероятно будет использоваться связующее из смолы, содержащее только полиакрилатные смолы, и цветные пигменты с высокой стабильностью по отношению к УФ свету. Состав пигментированного слоя может также содержать различные воски и другие добавки для достижения заданных вязкости и физических свойств для оптимальных рабочих характеристик печати и покрытия.

В своем окончательном напечатанном виде напечатанное изображение имеет отделяющий слой, если он присутствует, который функционирует в качестве его верхней поверхности. Как описано в патенте США № 5939207, состав этого слоя содержит компоненты, которые обеспечивают легкое отсоединение пигментированного слоя от подложки, и может включать такие компоненты как сополимер этиленвинилацетата, сополимер α-олефинового малеинового ангидрида и различные воски, такие как карнаубский воск.

Термотрансферная печать обеспечивает различные цветовые варианты, включая стандартный сине-зеленый, красный, желтый и черный (С-M-Y-K) цвета для процесса, а также широкую гамму точечных цветов, включая белый, металлические, флуоресцентные и специализированные цвета. Способность печатать обрабатывающиеся цвета или на прозрачной подложке, или на белом фоне обеспечивает уникальную комбинацию живых цветов и ламинатов, прозрачных на вид.

Термотрансферная печать может быть использована для печати изображений на самых различных подложках, включая ПЭТ, бумагу, винил и т.п. Точный перенос цветов во время печати, адгезия чернил к подложке и общий внешний вид обычно зависят от характеристик поверхности, таких как гладкость поверхности носителя печати. Есть ряд фирм, включая Dunmore Corporation из Бристоля, шт. Пенсильвания, которые поставляют носители печати для использования в термотрансферной печати. Поставщики лент, такой как IIMAK/T2 Solutions из Амхерста, шт. Нью-Йорк, обычно предоставляют заказчикам перечни качественных носителей. Во многих случаях имеется собственное фирменное или патентованное покрытие на поверхности подложки для печати, которое обеспечивает улучшенные характеристики переноса чернил. Гарантия наружной стойкости цвета напечатанного изображения поставщиком лент обычно зависит от использования качественных носителей.

Недавние достижения в технологии термопечати включают появление менее дорогих и более качественных цветных лент с отличной наружной стойкостью. Фирма IIMAK из Амхерста, шт.Нью-Йорк изготавливает серию высококачественных цветных лент на основе смолы с фирменным названием DuraCoat® (серия DC-300).

Для более высокой производительности оборудование для термотрансферной печати, такое как принтер Sprinter B, выпускаемый фирмой Matan, Ltd из Израиля, конструируется со многими печатающими головками и лентами. Использование многих печатающих головок и соответствующих лент требует применения подложки с достаточно высоким модулем, чтобы цветовое совмещение или несовмещаемое размещение цветов не было проблемой. Например, качественный термотрансферный печатающий носитель, такой как белый винил, требует упрочнения задним слоем для минимизации этой проблемы. Имеются коммерческие принтеры с пределом по ширине до 132 см.

В противоположность традиционному способу трафаретной печати для создания живых цветных изображений использование цифровой печати предоставляет очень быстрое средство получения готовых печатных изображений. Программы для манипуляций цифровыми изображениями, такие как Photoshop® и/или Illustrator® фирмы Adobe в комбинации с программой для растровой обработки изображения (РОИ) могут завершить полный проект от разработки до готового пробного образца в течение часов по сравнению со днями или больше для процесса трафаретной печати. Комбинация термотрансферной печати и коммерчески доступных программ для графики обеспечивает большие возможности для широкой гаммы специализированной эстетики для применения в ламинированном стекле.

Применение в стеклянных ламинатах, включающих комбинацию стекло/пластифицированный поливинилбутираль (пластифицированный ПВБ)/стекло, непосредственной термотрансферной печати на поверхности пластифицированного ПВБ, как оказалось, является очень трудной задачей. Недостаточная размерная стабильность пластифицированного ПВБ вызывает значительные проблемы в отношении совмещения цветов и плохого внешнего вида. Текстура поверхности, обычно присутствующая на промежуточных слоях коммерчески доступных пластифицированных ПВБ, для облегчения эффективной обработки стеклянного ламината, также представляет значительную проблему при достижении подходящего внешнего вида напечатанного изображения. По этим причинам обычно не предпринимались попытки точного переноса многих цветов на подложки из пластифицированного ПВБ, используя термотрансферную технологию. Таким образом желательно разработать ламинатный композит, в котором цифровые цветные изображения печатались бы на достаточно жесткой и гладкой подложке, которую затем встраивали бы в ламинат стекло/пластифицированный ПВБ/стекло.

Dunmore Corporation производит прозрачный полиэтилентерефталат (ПЭТ), называемый фирмой DunKote DP38 пленкой, покрытой своим собственным фирменным покрытием, специально разработанным для термотрансферной печати. Однако печать непосредственно на этой подложке и последующее встраивание напечатанной пленки в стеклянный ламинат посредством герметизации двумя слоями пластифицированного ПВБ, как оказалось, дает ламинат с недостаточной структурной прочностью и с непостояннымкачеством напечатанного изображения. Эти проблемы, как оказалось, являются результатом плохой адгезии между пластифицированным ПВБ и компонентами напечатанной пленки как на напечатанной, так и на не напечатанной поверхности, а также неприемлемым взаимодействием между ПВБ пластификатором и напечатанной стороной ПЭТ пленки. Таким образом, было бы желательно разработать ламинатный композит, который обеспечивал бы средство длявстраивания цифровых напечатанных цветных изображений в ламинаты типа стекло/пластифицированный ПВБ/стекло для специлизированных применений.

Сущность изобретения

Целью этого изобретения является получение стеклянного ламината с цифровым напечатанным изображением, который имеет общие рабочие характеристики, включая сопротивление проникновению, оптическое качество и стойкость, эквивалентные обычному ламинату стекло/пластифицированный ПВБ/стекло. Из-за хорошо известных барьерных характеристик ПЭТ пленки использование второго ПЭТ пленочного компонента, который ламинируется на напечатанную ПЭТ пленку, устраняет любое взаимодействие между ПВБ пластификатором и печатным несущим покрытием или слоями чернил.

Один вариант реализации этого изобретения направлен на промежуточный слой для ламинированного стекла, включающий биаксиально растянутую полиэтилентерефталатную полимерную опорную пленку толщиной между около 25 и 250 микрометров, содержащую, по меньшей мере, одно цветное цифровое изображение;

биаксиально растянутую полиэтилентерефталатную полимерную пленку толщиной между около 10 и 125 микрометров, связанную термоактивируемым клеем на основе сополимера этиленвинилацетата с полимерной опорной пленкой, так что, по меньшей мере, одно цветное изображение находится между полимерной опорной пленкой и полимерной пленкой; первый клеящий слой на основе пластифицированного поливинилбутираля со структурой поверхностной шероховатости для отвода воздуха при ламинировании, связанный с полимерной опорной пленкой с другой стороны от поверхности раздела между полимерной опорной пленкой и полимерной пленкой; и второй клеящий слой на основе пластифицированного поливинилбутираля со структурой поверхностной шероховатости для отвода воздуха при ламинировании, связанный с полимерной пленкой с другой стороны от поверхности раздела между полимерной пленкой и полимерной опорной пленкой, при этом толщина обоих слоев указанного клея составляет около 0,38-1,5 мм.

При этом по меньшей мере одно цветное изображение напечатано на полимерной опорной пленке с использованием термопереводной технологии печати.

Другой вариант реализации этого изобретения направлен на ламинированный стеклянный композит, содержащий промежуточный слой, расположенный между двумя стеклянными листами, причем промежуточный слой включает биаксиально растянутую полиэтилентерефталатную полимерную опорную пленку толщиной между около 25 и 250 микрометров, содержащую, по меньшей мере, одно цветное цифровое изображение; биаксиально растянутую полиэтилентерефталатную полимерную пленку толщиной между около 10 и 125 микрометров, связанную термоактивируемым клеем на основе сополимера этиленвинилацетата с полимерной опорной пленкой, так что, по меньшей мере, одно цветное изображение находится между полимерной опорной пленкой и полимерной пленкой; первый клеящий слой на основе пластифицированного поливинилбутираля со структурой поверхностной шероховатости для отвода воздуха при ламинировании, связанный с полимерной опорной пленкой с другой стороны от поверхности раздела между полимерной опорной пленкой и полимерной пленкой; и второй клеящий слой на основе пластифицированного поливинилбутираля со структурой поверхностной шероховатости для отвода воздуха при ламинировании, связанный с полимерной пленкой с другой стороны от поверхности раздела между полимерной пленкой и полимерной опорной пленкой, при этом толщина обоих слоев указанного клея составляет около 0,38-1,5 мм.

Краткое описание чертежей

Фиг.1 показывает один вариант реализации ламината по настоящему изобретению.

Фиг.2 - захватывающее валиковое прижимное связывание для формирования ламината пластифицированный ПВБ-ПЭТ-ПЭТ-пластифицированный ПВБ.

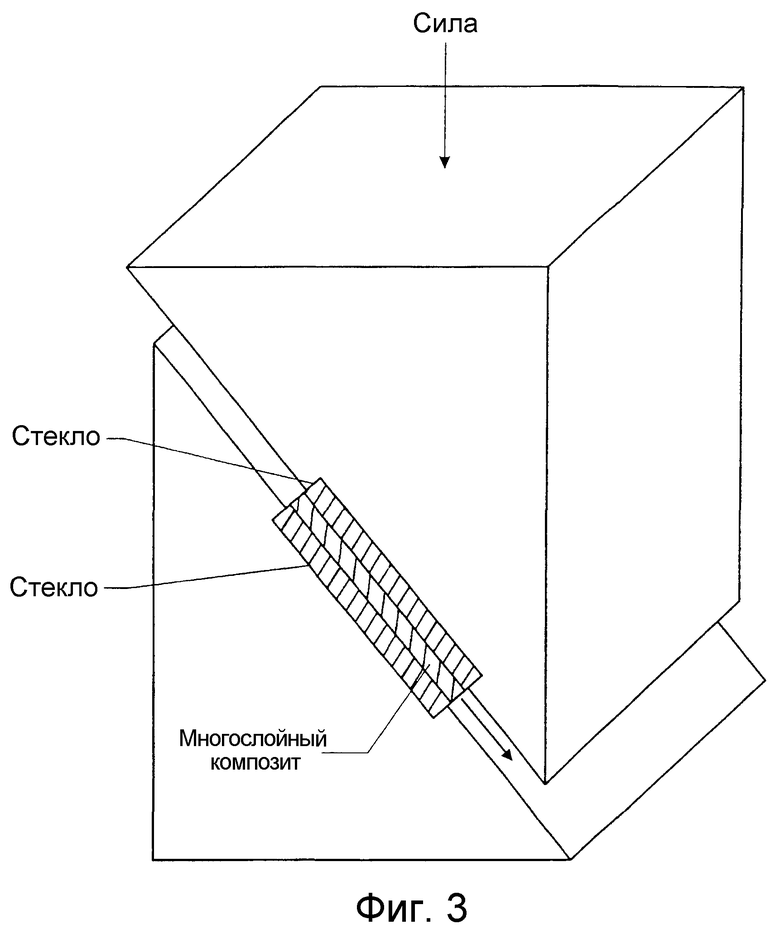

Фиг.3 - вид сечения тестовой оправки, используемой для измерений сдвиговой деформации при сжатии.

Подробное описание показанных воплощений

В раскрытом здесь изобретении описывается промежуточный слой для использования в стеклянных ламинатах. Одно воплощение настоящего изобретения показано на Фиг. 1. Промежуточный слой (2) содержит напечатанную композиционную структуру (18), которая сама содержит полимерную опорную пленку (16), имеющую напечатанные на ней изображения (13), связанные клеем (12) с защитной полимерной пленкой (14). Эта напечатанная композиционная структура (18) расположена между двумя слоями (8, 10) клея для образования результирующего промежуточного слоя (2). Промежуточный слой затем может быть размещен между двумя пластинками (4, 6) стекла, тем самым образуя конечный продукт из стеклянного ламината.

В одном воплощении настоящего изобретения изображение печатается на полимерной опорной пленке и покрывается полимерной пленкой для улучшения характеристик переноса чернил. Альтернативно изображение может печататься на слое изображений, который поддерживается полимерной опорной пленкой. Изображением может быть логотип, символ, геометрическая фигура, фотография, буквенно-цифровые знаки или их комбинации. Термин "цвет" включает все цвета, а также черный и белый.

Толщина полимерной опорной пленки предпочтительно 25-250 микрометров. Полимерная опорная пленка настоящего изобретения должна иметь свойства для сохранения своей целостности во время манипуляций и нанесения изображения на ее поверхность, а также во время последующих операций связывания и ламинирования. Кроме того, полимерная опорная пленка должна иметь свойства, достаточные чтобы она была интегральной частью конечного продукта, защищенного стеклом. Для удовлетворения этим рабочим требованиям полимерная опорная пленка должна быть оптически прозрачной (т.е. объекты, примыкающие к одной стороне слоя, зритель может легко видеть, смотря через слой с другой стороны). Полимерная опорная пленка предпочтительно имеет, как минимум, равный или более высокий, предпочтительно значительно более высокий, модуль упругости, чем у внешних слоев клея.

Среди термопластичных материалов, имеющих требующиеся физические свойства для использования в качестве полимерной опорной пленки, находятся нейлоны, полиуретаны, полиакрилаты, полиэфиры, поликарбонаты, ацетаты целлюлозы и триацетаты целлюлозы, полимеры и сополимеры хлористого винила и т.п. Наиболее предпочтительным является полиэтилентерефталат (ПЭТ). Предпочтительно ПЭТ биаксиально растягивается для улучшения прочности и также термостабилизируется для обеспечения низких характеристик усадки, когда его подвергают повышенным температурам (т.е. менее 2% усадки в обоих направлениях после 30 минут пребывания при 150°С). Модуль упругости (при 21-25°С) ПЭТ около 1010 Па по сравнению с модулем упругости пластифицированного ПВБ, применяемого в защитных глазурях, около 107 Па.

Альтернативный слой, на котором может быть напечатано изображение, является полимерной пленкой, имеющей некритичную толщину, предпочтительно от 0,1 до около 1,5 мм. Этот слой с изображением должен иметь свойства, обеспечивающие его целостность во время манипуляции и нанесения изображения на его поверхность, а также во время последующих операций связывания и ламинирования. Кроме того, слой с изображением должен иметь свойства, достаточные, чтобы он был интегральной частью конечного продукта, защищенного стеклом. Для удовлетворения этих рабочих требований отображающий слой должен быть оптически прозрачным (т.е. объекты, примыкающие к одной стороне слоя, могут быть легко видны конкретному зрителю через слой с другой стороны).

Среди термопластичных материалов, имеющих требующиеся физические свойства для использования в качестве слоя с изображением, находятся поливинилбутираль, нейлоны, полиуретаны, полиакрилаты, полиэфиры, поликарбонаты, ацетаты и триацетаты целлюлозы, полимеры и сополимеры хлористого винила и т.п. Наиболее предпочтительным является поливинилбутираль (ПВБ).

Простое связывание напечатанной полимерной опорной пленки с двумя слоями клея, такого как пластифицированный поливинилбутираль, так как это обычно делается в производстве стеклянных ламинатов, как кажется, не дает стабильную структуру ламинатного композита. Связующее из полиакрилатной смолы, обычно используемое для слоя чернил в термотрансферных лентах, по-видимому взаимодействует с распространенными пластификаторами, используемыми в коммерчески доступных пластифицированных ПВБ промежуточных слоях (гликолевых сложных эфирах, адипиновых сложных эфирах и т.д.). Это взаимодействие может привести к значительным изменениям вида ламината и повлиять на адгезию, а также подвергнуть риску долговременную стойкость ламината.

Введение полимерной пленки, чтобы закрыть напечатанную поверхность полимерной опорной пленки, которая очень непроницаема для большинства этих распространенных пластификаторов, фактически устраняет взаимодействие между пластифицированным ПВБ и полиакрилатной смолой или любым фирменным термотрансферным покрытием. Эта полимерная пленка предпочтительно имеет толщину приблизительно 10-125 микрометров. Если такая полимерная пленка не используется, то возможны также значительные взаимодействия между фирменными покрытиями, используемыми на термотрансферных печатающих носителях, и слоем клея. Подобные последствия, как описанные в предшествующем параграфе, возможны и нежелательны. Для чернильных струйных составов полимерная пленка помогает связать напечатанную опорную пленку с клеевым слоем (слоями), а также она действует как барьер против миграции напечатанных чернильных компонентов (например, несущих растворителей и т.д.) в слои клея, которые могут существенно повлиять на целостность стеклянного ламината. Она также действует как двусторонний барьер, защищая печать от взаимодействия с компонентами слоев клея, такого как контакт с пластификатором, как описано выше.

Одним аспектом настоящего изобретения, тем не менее, является достижение соответствующей адгезии между полимерной пленкой и полимерной опорной пленкой, чтобы обеспечить приемлемую долговременную целостность ламината. В предпочтительном воплощении настоящего изобретения полимерной пленкой, покрывающей напечатанную поверхность, является вторая полимерная опорная пленка, такая как второй ПЭТ слой. В другом воплощении полимерная опорная пленка, содержащая цветное изображение, покрывается реактивной смесью, которая отверждается ультрафиолетовым светом или теплом для формирования полимерной пленки, которая служит как защитный слой. Возможные покрытия могут включать эпоксидные, полиэфирные, полиакрилатные или полиуретановые композиции. В другом воплощении полимерную пленку покрывают водной эмульсией полимера или раствором полимера на основе растворителя, в которых вода или растворитель удаляются для образования полимерной пленки. Возможные покрытия могут включать эпоксидные, полиэфирные, полиакрилатные или полиуретановые композиции.

В полиграфической промышленности использование "покровной" пленки для обеспечения защиты напечатанных изображений хорошо известно и широко практикуется. Технология обычно включает в себя использование прозрачной пластмассовой пленки, такой как ПЭТ пленка, покрытой или акрилатным клеем, активируемым давлением, или клеем, активируемым теплом, таким как сополимер этиленвинилацетата. В случае ПЭТ покрывающей пленки с клеем, активируемым давлением, обычно имеется силиконовая отделяющая вкладка, соответствующая клеящей поверхности, которая препятствует блокированию пленки в рулонной форме и которая должна быть удалена перед использованием.

При должным образом подобранной химии использование термоактивируемых клеев обычно приводит к прочной адгезии между ПЭТ слоями. Использование сополимера этиленвинилацетата (ЭВА) обеспечивает подходящие адгезионные свойства по отношению к отслаиванию и сдвиговой деформации при сжатии, которые могут привести к отличной целостности ламината. Использование ЭВА сополимерного клея обеспечивает сопротивление к проникновению и другие рабочие характеристики ламината, которые будут такими же или более высокими, чем у стандартных ламинатов типа стекло/пластифицированный ПВБ/стекло. Кроме того, использование термоактивируемой клеевой системы для комбинации ПЭТ-ПЭТ компонентов, вероятно, обеспечит значительные обрабатывающие преимущества над акриловыми клеями, чувствительными к давлению, например, во время процесса обработки композиционной структуры типа пластифицированный ПВБ/ПЭТ-ПЭТ/пластифицированный ПВБ. При использовании полимерной пленки, содержащей ПЭТ покрывающую пленку, покрытую термоактивируемым клеем, обычно не нужно обеспечивать отдельную отделяющую вставку, если клей был выбран с подходящей клейкостью. Также могут быть использованы другие термоактивируемые клеи, такие как полиуретановые термопластичные клеи.

Хотя композиты сополимер ЭВА/ПЭТ широко использовались как защитные поверхностные покрытия печатных материалов, которые комбинируются, используя ламинирование термопрессованием, они обычно не используется в производстве стеклянных ламинатов, которые требуют гораздо более длительных (45-60 минут по сравнению с 10-20 секундами) и более высокотемпературных (135°С по сравнению с 65-95°С) условий обработки. Для успешного ламинирования стекла клеевая композиция из сополимера ЭВА (т.е. % содержания винилацетата) и толщина должны быть тщательно подобраны, чтобы минимизировать образование помутнения, вызванного кристаллизацией и менее чем оптимальной адгезией. Более высокое содержание винилацетата обеспечивает большую адгезию между слоями и меньшие уровни помутнения. При содержании винилацетата выше 28% проблемы с блокированием рулона композита ЭВА/ПЭТ вызовут трудности в обработке во время этапа защитных покрытий. Использование более тонких слоев ЭВА и/или многослойных совместно экструдированных ЭВА структур может применяться для достижения подходящих результатов в отношении адгезии и помутнения.

В настоящем изобретение используется типовое ламинирующее оборудование для термопрессования, которое выпускается фирмами, например, такой как General Binding Corporation. В этом типе оборудования обычно используется подающий рулон покрывающей защитной пленки (термоактивируемый клей + прозрачная полимерная пленка), который может быть предварительно нагрет с помощью нагретых валиков или инфракрасных нагревательных элементов перед комбинированием с печатной пленкой посредством использования захватывающего валико-прижимного ламинирования. Такое обрабатывающее оборудование обычно сопрягается с устройствами для управления скоростью линии, нагреванием и усилиями захвата и прижатия валиков для получения двойного сложенного ламината с отличной прозрачностью, которая указывает на отсутствие включений воздуха между слоями и хорошее растекание клея.

Как и при распространенном использовании этой технологии ламинирования в производстве продукции графического искусства, важно проводить технологические операции в чистой среде для минимизации любых загрязнений, которые могут быть захвачены между полимерной опорной пленкой и полимерной пленкой и вызвать значительные оптические дефекты. Использование ПЭТ пленок с антистатическими покрытиями является предпочтительным воплощением настоящего изобретения, и их ценность вызвана уменьшением переносимых воздухом загрязнений и вытекающим улучшением оптического качества.

После того как напечатанная полимерная опорная пленка склеивается со второй полимерной пленкой, комбинированную структуру затем размещают между двумя слоями клея. Слои клея, которые могут быть использованы в настоящем изобретении, включают полиуретан, сополимер этиленвинилацетата, пластифицированный поливинилхлорид, а также другие эластомерные полимеры с энергией абсорбции и с химией поверхности, обеспечивающие подходящую адгезию к стеклу и к полимерной опорной пленке и к полимерным пленочным слоям. Предпочтительным слоем клея настоящего изобретения является пластифицированный ПВБ.

Слои на наружных поверхностях комбинированных полимерной опорной и полимерной пленок в контакте со слоями клея должны иметь подходящие покрытия и/или должны быть обработаны для достижения подходящей адгезии и целостности ламината. Предпочтительными способами являются химическая модификация внешних поверхностей полимерной опорной и полимерной пленок обработкой в пламени, химическим оксидированием, коронным разрядом, напылением углерода, плазменной обработкой в вакууме или на воздухе, нанесением клея или другими обработками, хорошо известными специалистам в этой области.

ПВБ смолу получают известными процессами ацетилирования в воде или растворе для проведения реакции ПВОН с бутиральальдегидом в присутствии кислотного катализатора, с последующей нейтрализацией катализатора, отделением, стабилизацией и сушкой смолы. Она коммерчески доступна у фирмы Solutia, Inc. под фирменным названием Butvar® смола. ПВБ смола обычно имеет средний молекулярный вес более 70000, предпочтительно около 100000-250000, как было измерено с помощью хроматографии с исключением размера, используя рассеяние лазерного луча под малыми углами. ПВБ смола обычно содержит менее 22 мас.%, предпочтительно около 17-19 мас.% гидроксильных групп, рассчитываемых как поливиниловый спирт (ПВОН); до 10 мас.%, предпочтительно 0-3 мас.% остаточных сложных эфирных групп, рассчитываемых как поливиниловый сложный эфир, например ацетат, а остальное ацеталь, предпочтительно ацеталь бутиральальдегида, но возможно включающего незначительное количество ацетальных групп, отличающихся от бутираля, например 2-этилгексанал, как раскрыто в патенте США № 5137954.

ПВБ смола пленки обычно пластифицируется посредством около 15-50 и более часто посредством 25-45 частей пластификатора на сто частей смолы. Обычно используемыми пластификаторами являются сложные эфиры многоосновной кислоты или многоатомный спирт. Подходящими пластификаторами являются триэтиленгликоль ди-(2-этилбутират), триэтиленгликоль ди-(2-этилгексаноат), тетраэтиленгликольдигептаноат, дигексиладипат, диоктиладипат, смеси гептил- и нониладипата, дибутилсебацинат, полимерные пластификаторы, такие как себациновые алкиды, модифицированные маслом, и смеси фосфатов и адипатов, такие как раскрыты в патенте США № 3841890, и адипатов и алкилбензилфталатов, раскрытых в патенте США № 4144217. Также предпочтительными пластификаторами являются смешанные адипаты, полученные из С4-С9 алкиловых спиртов и цикло С4-С10 спиртов, как раскрыто в патенте США № 5013779, С6-С8 адипатэфиры, такие как гексиладипат. Более предпочтительным пластификатором является триэтиленгликоль ди-(2-этилгексаноат).

Также желательно ввести в пластифицированные ПВБ слои УФ поглотитель. Один такой поглотитель раскрыт в патенте США № 5618863, содержание которого дано здесь как ссылка. Количество УФ поглотителя, добавляемое в пластифицированный ПВБ, может изменяться вообще от 0,1 до 1,0 части на 100 частей ПВБ полимера. Размещение печатного ламинатного композита между двумя слоями клея из пластифицированного ПВБ, содержащего УФ поглотитель, устраняет необходимость вводить эти дорогие компоненты в ПЭТ печатные носители или в ПЭТ покрывающую пленку. Так как все коммерчески доступные ПЭТ пленки не содержат УФ поглотители, они подвергаются значительной УФ деградации, приводящей к хрупкости пленки, если ее должным образом не защитить. В предпочтительном случае, когда ПЭТ пленка используется для печатного носителя или для покрывающей пленки, добавление УФ поглотителя в пластифицированные ПВБ слои является необходимым, чтобы не было деградации ПЭТ полимера. Кроме того, добавление УФ поглотителя в пластифицированные ПВБ слои обеспечивает улучшение световой стабильности красителей в напечатанном слое. Альтернативно УФ поглотитель может быть добавлен в ПЭТ или другие выбранные полимерные опорные пленки.

Кроме пластификатора, УФ поглотителя и агента для управления адгезией пластифицированные ПВБ слои могут содержать другие добавки, улучшающие рабочие характеристики, такие как пигменты или красители для окрашивания всей пленки или части ее, антиоксиданты и т.п. Например, один из ПВБ слоев может быть белого цвета с низкой прозрачностью для видимого света, который может увеличить живость цветов на печатном ПЭТ слое.

Пластифицированная ПВБ пленка с некритичной толщиной около 0,38-1,5 мм формируется смешиванием смолы и пластификатора плюс добавки и предпочтительно (в коммерческих системах) экструзией этого смешанного состава через пленочную матрицу, т.е. продавливанием расплавленного пластифицированного ПВБ через горизонтально длинное вертикально узкое матричное отверстие, по существу соответствующее по размеру формируемой пленке. Шероховатость поверхности пленки обычно получают с помощью явления, известного специалистам в данной области под названием расплавленного излома, и такие требуемые характеристики могут быть получены посредством конструирования отверстия экструзионной матрицы, как показано, например, на Фиг. 4 патента США № 4281980. Другие известные способы получения шероховатой поверхности на одной или более сторонах экструдированной пленки включают определение или управление одним из следующих: распределением молекулярного веса полимера, содержанием воды и температурой расплава. Эти способы раскрыты в патентах США №№ 2904844, 2909810, 3994654, 4575540 и в европейском патенте № 0185863. Тиснение пленки по пути ее перемещения в матрице также может использоваться для получения требуемой шероховатости поверхности. Примеры тисненых пластифицированных ПВБ пленок с правильно структурированными поверхностями описаны в патентах США №№ 5425977 и 5455103. Эта шероховатость поверхности пластифицированного ПВБ требуется для облегчения удаления пузырьков захваченного воздуха на поверхности раздела стекло/пластифицированный ПВБ, и она полностью устраняется при последующем ламинировании в автоклаве. Конечный ламинат настоящего изобретения формируется с использованием процессов, известных в технике.

Со ссылкой на Фиг. 2 будет описан процесс формирования полного печатного ламинатного композита 2 для использования в защитном остекленении, таком как окна в автотранспортном средстве или здании, световой люк, прозрачная для солнца крыша и т.п. На Фиг. 2 показана захватывающая валковая прижимная склеивающая система для герметизации печатного ламинатного слоя 18 внутри слоев 8 и 10 из пластифицированного ПВБ. Печатный ламинатный слой 18 с валика 62 пропускается поверх натяжного валика 64 и подвергается умеренному поверхностному нагреванию на позициях 66, расположенных так, чтобы мягко нагревать или печатный ламинатный слой 18, или пластифицированные ПВБ пленки 8 и 10, или и то и другое. Нагревание происходит до температуры, достаточной для способствования временному связыванию при сплавлении, при котором термически размягченные поверхности слоев 8 и 10 становятся липкими. Когда полимерные опорные слои печатного ламинатного слоя 18 выполнены из предпочтительного биаксиально ориентированного полиэтилентерефталата, то подходящими температурами являются от около 30°С до около 120°С, причем предпочтительная температура поверхности достигает около 50°С.

Печатный ламинатный слой 18 и каждый из пластифицированных ПВБ слоев 8 и 10, имеющих шероховатые поверхности для отвода воздуха, направляются в ламинирующий захват между противоположно вращающимися прижимными валиками 68а, 68b, где три слоя сливаются вместе. Это вытесняет воздух между слоями, и этот этап обработки является важным, так как он необходим для удаления как можно больше воздуха из межслойного промежутка. Результатом этого слияния является герметизация печатного ламинатного слоя 18 внутри пластифицированных ПВБ слоев 8 и 10 с образованием слабо связанного ламината 2 на Фиг. 1 без сглаживания наружных не связанных поверхностей для удаления воздуха из слоев 8 и 10. Слои 8 и 10 подаются с валиков 72а, 72b, и натяжной валик 73 может быть включен в линию подачи пластифицированных ПВБ слоев. Если требуется, прижимные валики 68а, 68b могут нагреваться для обеспечения связывания. Связывающее давление, оказываемое прижимными валиками 68а, 68b, может изменяться в зависимости от выбранного материала для несущей пленки и используемой температуры связывания, но вообще оно колеблется от приблизительно 0,7 до 5 кг/кв.см, предпочтительно около 1,8-2,1 кг/кв.см. Натяжение ламината 2 управляется посредством его прохождения поверх промежуточного валика 74. Типовая скорость линии сборки на Фиг. 2 от 1,5 до 10 м/мин.

Ламинат настоящего изобретения обычно в большинстве случаев размещается между листами стекла, предпочтительно между двумя приведенными в соответствие листами флоат-стекла. Стеклянные листы могут быть любой комбинацией любых типов стекла, включая как прозрачное стекло, так и окрашенное стекло, и включая отожженное, термоупрочненное или закаленное стекло. Композиционный ламинат настоящего изобретения имеет преимущество в том, что он может быть использован таким же образом и ламинирован с помощью того же самого оборудования, которое применяется при формировании обычных защитных ламинатов, например, посредством процесса формирования защитных стеклянных ламинатов, содержащих один слой защитной пленки пластифицированного ПВБ. Типовой коммерческий процесс ламинирования защитного стекла содержит следующие этапы:

(1) ручной сборки двух деталей из стекла и композиционного ламината;

(2) пропускания сборки через прижимной захватывающий валик при комнатной температуре для вытеснения захваченного воздуха;

(3) нагревания сборки ИК излучающим или конвекционным средством в течение короткого периода, обычно пока температура поверхности стекла не достигнет около 100°С;

(4) пропускания горячей сборки через вторую пару захватывающих валиков, чтобы обеспечить сборку достаточной временной адгезией для герметизации края ламината и для дальнейшей обработки и

(5) обработки сборки в автоклаве обычно при температурах между 130 и 150°С и давлениях между 1050 и 1275 кН/м2 в течение около 30-90 минут.

Другие средства для удаления воздуха с поверхностей раздела пластифицированный ПВБ/стекло (этапы 2-4), известными в этой технике и коммерчески практикуемыми, включают процессы вакуумного пакета и вакуумного кольца, в которых используется вакуум для удаления воздуха.

Подходящие требования к конечному использованию стеклянного ламината включают поддержание структурной целостности (т.е. отсутствие отслоений по поверхностям раздела), когда его подвергают внешнему воздействию таких сил как ветер, температура и т.д. Кроме того, неплоскостность термоупрочненного или закаленного стекла, если оно используется для изготовления стеклянных ламинатов, может вызвать усилие, которое возможно приведет к отслоению одного или более слоев. Для одного из воплощений настоящего изобретения имеется по меньшей мере шесть дополнительных поверхностей раздела (например, пластифицированный ПВБ/ПЭТ, ПЭТ/термотрансферное покрытие, термотрансферное покрытие/слой чернил, слой чернил/ЭВА клей, ЭВА клей/ПЭТ, ПЭТ/пластифицированный ПВБ) по сравнению со стандартным ламинатом стекло/пластифицированный ПВБ/стекло, который необходимо рассмотреть. Чтобы избежать проблем с целостностью ламината, важно, чтобы межповерхностная адгезия всех поверхностей внутри стеклянного ламината соответствовала минимальному требованию. Измерение сдвиговой прочности при сжатии ламината обеспечивает измерение адгезии самой слабой поверхности раздела. Этот результат может быть использован как средство для определения целостности ламината и потенциала для отслоения с поверхностей раздела при его встроенном использовании.

Сдвиговая прочность при сжатии ламината измеряется с помощью способа испытания, рассмотренного ниже и показанного на Фиг. 3. Стеклянные ламинаты для оценки приготавливаются с использованием общепринятых способов ламинирования, которые были описаны в предшествующей секции. Толщина стеклянных слоев, используемых для ламинатов, подбирается такой, чтобы при испытании поверхности раздела пластик/стекло могли свободно сдвигаться в пределах тестового приспособления, как показано на Фиг. 3. Для каждого оцениваемого типа ламината из большего стеклянного ламината вырезается партия по меньшей мере из 6 круглых тестовых образцов диаметром 30 мм, используя вращающееся сверло с алмазным сердечником, охлаждаемое водой. Водяное охлаждение регулируется, чтобы избежать перегревания ламината, и проявляется осторожность для минимизации сколов стекла. После вырезания тестовые образцы перед испытанием выдерживаются в течение ночи при 21-23°С.

В начале испытания круглые тестовые образцы помещаются в углубленную область неподвижной нижней половины тестового приспособления, после чего верхняя половина тестового приспособления приводится в соответствие с нижней половиной. Собранное тестовое приспособление с загруженными тестовыми образцами затем вставляется в аппарат для испытания, такой как тензометр Т20 фирмы Alpha Technologies, в котором крестовина может прикладывать измеренное усилие на подвижную верхнюю поверхность тестового приспособления. После того как крестовина осуществила контакт с верхней поверхностью тестового приспособления, крестовина перемещается с постоянной скоростью 3,2 мм/мин и определяется максимальное усилие, требующееся для сдвига образца. Поверхность раздела, на которой возникает повреждение, должна быть помечена для идентификации самой слабой поверхности раздела. Измеренное усилие затем преобразуется в прочность на сдвиг при сжатии делением его на площадь сечения тестового образца. Минимальная сдвиговая прочность при сжатии для ламинатов с подходящей целостностью, как было определено, равна приблизительно 8 МПа.

Способ испытания при 90-градусной отслаивающей адгезии измеряет прочность адгезионной связи между пластифицированным ПВБ и ПЭТ пленкой. Приготавливаются специальные тестовые ламинаты (шириной 6,4 см х 17,1 см длиной), содержащие испытываемые ПЭТ пленку и коммерчески доступную пластифицированную ПВБ пленку с фирменным названием Saflex® RB41 фирмы Salutia Inc., с использованием модифицированных способов ламинирования, описанных ранее, с помощью замены испытываемой ПЭТ пленкой одной стеклянной детали в стандартном ламинате стекло/пластифицированный ПВБ/стекло. Толщина пластифицированного ПВБ слоя равна 0,76 мм. Толщина стекла хотя не является важным фактором, составляет обычно 2,0-3,0 мм. Толщина испытываемого ПЭТ составляет 50-175 микрометров. Для обеспечения того, чтобы адгезия между стеклом и пластифицированным ПВБ слоем была больше адгезии между ПЭТ и пластифицированным ПВБ слоем, пластифицированная ПВБ пленка до сборки сушится при 70°С в течение одного часа.

Ламинаты стекло/пластифицированный ПВБ/ПЭТ приготавливают ручной сборкой отдельных компонентов. Также полезно вставить небольшую (2,5 см х 6,4 см) часть тонкой (около 12 микрометров) ПЭТ пленки, имеющую очень низкую адгезию к пластифицированному ПВБ, между слоями пластифицированного ПВБ и ПЭТ в точке, где тестовый образец для испытания на отслаивание исцарапан и сломан (см. ниже), чтобы облегчить начальный процесс отслаивания, иначе может быть трудно начать разделение слоев пластифицированного ПВБ и ПЭТ.

Два таких собранных ламината затем размещают так, чтобы их ПЭТ поверхности контактировали одна с другой, и пропускают через валики для удаления воздуха, которые имеют зазор, регулируемый для прикладывания требуемой величины давления и вытеснения избыточного воздуха, находящегося между различными слоями. Ламинаты затем помещаются по отдельности в конвекционную воздушную печь при 105°С на 10 мин. Горячие ламинаты снова связываются попарно (с бумажным разделителем, если нужно, чтобы избежать адгезии между ПЭТ слоями) и пропускаются через захватывающие валики, как и раньше. Эти ламинаты затем обрабатываются в автоклаве при давлении 1275 кН/кв.м, используя цикл в автоклаве с 20-минутным выдерживанием при 143°С.

После завершения обработки в автоклаве через ПЭТ слой делают два разреза, параллельных длине ламината на расстоянии 4 см один от другого, используя только бритвенное лезвие или другой подобный инструмент. Поверхность затем царапают на стеклянной стороне и ломают параллельно ширине ламината в позиции приблизительно в 4 см от конца ламината. От стеклянной стороны ламината разрез делается через слой пластифицированного ПВБ у стеклянного разлома, чтобы можно было ПЭТ пленку отслоить от слоя пластифицированного ПВБ. Внешний край ПЭТ пленки на каждой стороне полоски шириной 4 см разрезается у разлома стекла. По меньшей мере испытывались три образца для каждого типа ПЭТ пленки для получения этой величины.

Перед проведением действительного испытания на отслаивание образцы выдерживались в течение ночи при 21°С. Во время испытаний на отслаивание тестовый образец стекло/пластифицированный ПВБ/ПЭТ размещался в захватах тестера для испытания на отслаивание (скорость крестовины 12,7 см/мин), которые имеют конфигурацию для отслаивания ПЭТ пленки от поверхности пластифицированного ПВБ под углом 90 градусов. Измеряется усилие, необходимое для отделения ПЭТ пленки от поверхности пластифицированного ПВБ, и определяется средняя величина от различных записанных пиков. Затем рассчитывают адгезию при отслаивании делением измеренного усилия на 4 см ширину тестовой полоски. Минимальная адгезия при отслаивании для ламинатов с подходящей целостностью, как было определено, равна приблизительно 4 Н/см, причем предпочтительные воплощения имеют адгезию при отслаивании около 8 Н/см.

При проведении испытания с падением пятифунтового (2,27 кг) шара приготавливают партию стеклянных ламинатов, имеющих размеры 30,5 см х 30,5 см, используя стандартные способы ламинирования в автоклаве, описанные выше. Для измерения сопротивления проникновению требуются по меньшей мере 6 стеклянных ламинатов, предпочтительно 12 стеклянных ламинатов. Приготовленные стеклянные ламинаты по отдельности размещаются в несущей рамке, как описано в автомобильном тестовом коде ANSI/SAE Z26,1. Находясь при постоянной температуре 21°С±2°С, пятифунтовый (2,27 кг) круглый стальной шар сбрасывается на центр ламината с заданной высоты, что приведет к проникновению в ламинат. Две раздельных магнитных катушки, которые связаны между собой и размещены под тестовым ламинатом, измеряют время прохождения стальным шаром расстояния между катушками. Это измеренное время затем преобразуется в скорость шара после проникновения в ламинат. Также рассчитывается скорость шара, когда он ударяется о стеклянную поверхность. Потеря кинетической энергии шара, когда он проникает в ламинат, затем преобразуется в высоту пролома. Измеренная средняя высота пролома является средней высотой пролома в метрах по меньшей мере 6 падений шара, в которых возникают как повреждение стеклянного ламината, так и проникновение шара.

И, наконец, помутнение ламината измеряется по ASTM D1003-00 (Способ испытания для помутнения и коэффициента пропускания света/процедура B), используя TCS спектрофотометр Бика-Гарднера.

Измерение адгезии с помощью 0-градусного ударного теста было стандартной процедурой фирмы Solutia свыше 30 лет. Он измеряет уровень адгезии стекла к слою ПВБ клея в структуре ламината. Адгезия ПВБ слоя к стеклу имеет большое влияние на ударную вязкость и долгосрочную стабильность структур стекло/ПВБ.

Ламинат выдерживается при 0°F и ударяется 1-фунтовым молотком. Количество стекла, оставшееся на слое ПВБ клея, сравнивается со стандартами и ему дается оценка от 1 до 10.

Наиболее широко применяемый способ заключается в следующем: 1) стекло нарезается на секции 15 см х 15 см. Затем образцы помещаются в холодный воздушный шкаф при 0°F по меньшей мере на 1 час. Скорость воздуха в шкафу должна быть минимум 100 футов/мин. Образцы должны быть разделены для обеспечения циркуляции воздуха ко всем поверхностям. Используя толстые хлопчатобумажные перчатки, вынимают одновременно по одному образцу и бьют по нему, применяя однофунтовый молоток и ударный бокс фирмы Solutia. По образцам нужно ударять сразу же после их удаления из шкафа для выдержки для получения точных результатов. Образец должен удерживаться под углом 5 градусов к плоскости ударной пластины так, чтобы только один край разбитого стекла контактировал с пластиной. Образец затем ударяют постепенно с приращением в 0,5 дюйма вдоль его нижней части в 0,75 дюймах. Когда этот нижний ряд полностью размельчится, измельчаются следующие 0,75 дюйма и так далее, пока не останется около 0,5 дюйма. Образец затем переворачивается, и удары повторяются.

Разбитым образцам дают возможность дойти до комнатной температуры и сконденсированной влаге дают испариться, пока не начнется оценка. Образцы затем сравниваются со стандартами. Все стандарты имеют различные уровни скрепления стекла с адгезивным слоем ПВБ, который является тем, что оценивается. Как тестовый образец, так и один из стандартов наклоняются вместе, чтобы поймать отражение источника света, который расположен над головой и впереди оценивающего. Сравнения повторяются со всеми стандартами, пока не будет сделана оценка. Число ударов записывается, и образец переворачивается и оценивается также противоположная сторона по сравнению с существующими стандартами.

Количества ударов группируются, и определяется среднее значение для аналогичных образцов. Сообщенные значения указывают среднюю величину ударов для группы, число образцов в группе и максимальный диапазон оценки ударной адгезии для отдельных поверхностей.

ПРИМЕРЫ

Пример 1

ПЭТ пленка высокой прозрачности толщиной 3 мил, выпускаемая фирмой Dunmore Corporation из Бристоля, Пенсильвания под собственным названием Dun-Kote® DP38, имеющая фирменное покрытие для улучшения рабочих характеристик в термотрансферной печати, с помощью плазменной обработки была стимулирована для улучшения адгезии с непокрытой стороны. Были использованы условия для проведения процесса при плазменной обработке так, что полученная адгезия при отслаивании под 90 градусами от этой обработанной поверхности промежуточного слоя из пластифицированного ПВБ (RB41) с фирменным названием Saflex®, коммерчески реализуемого фирмой Salutia Inc., после ламинирования в автоклаве составляла, как определили, 8 Н/см.

Пример 2

ПЭТ покрывающая пленка, содержащая слой в 1 мил сополимера этиленвинилацетата, содержащего 28% винилацетата, наносилась в виде покрытия на ПЭТ пленку в 2,65 мил с фирменным названием Hostaphan® 4707 (коммерчески доступную у фирмы Mitsubishi Films, Greer, SC). Поверхность ПЭТ покрывающей пленки, покрытой сополимером этиленвинилацетата, не была липкой перед использованием. Непокрытая ПЭТ поверхность этой ПЭТ/ЭВА покрывающей пленки перед нанесением покрытия была обработана плазмой. Испытание адгезии на отслаивание под 90 градусами непокрытой ПЭТ поверхности к промежуточному слою из стандартного пластифицированного ПВБ (RB41) с фирменным названием Saflex® после ламинирования в автоклаве показало, что адгезия составила 12 Н/см.

Пример 3

Цифровое тестовое изображение было напечатано на покрытой поверхности пленки из Примера 1, используя принтер Matan Sprinter B и ленты с фирменным названием Duracoat® DC300 серий C-M-Y-K, поставляемые фирмой T2 Solutions из Амхерста, шт. Нью-Йорк. Полученное тестовое изображение показало отличные цветовые и изобразительные детали.

Пример 4

ЭВА/ПЕТ покрывающая пленка Примера 2 термически ламинировалась на напечатную ПЕТ пленку по Примеру 3 с использованием общепринятого процесса прижимных и захватывающих валиков и нагревания. Условия процесса выбирались для достижения внешнего вида конечного композита с высокой прозрачностью и без заметного захвата воздуха.

Пример 5

Печатное тестовое изображение Примера 3 герметизировалось "вручную" двумя слоями 0,38 мм стандартного пластифицированного ПВБ промежуточного слоя с фирменным названием Saflex® RB-11 (коммерчески доступного у фирмы Solutia) и затем ламинировалось деталями из 2,3 мм отожженного стекла для формирования готового стеклянного ламината с помощью общепринятого использования захватывающих валиков для удаления воздуха, термического склеивания и обработки в автоклаве, как описано выше. Измерялась адгезия при сдвиговом сжатии, которая оказалась низкой (7 МПа) и повреждения отмечались на поверхности раздела чернила/пластифицированный ПВБ. Эта низкая адгезия при сдвиговом сжатии считается недопустимым уровнем для общей целостности стеклянного ламината. Значительные изменения во внешнем виде печатного изображения наблюдались также после ламинирования и считались недопустимыми.

Пример 6

ПЕТ-ПЕТ композит Примера 4 герметизировался двумя 0,38 мм слоями стандартного пластифицированного ПВБ с фирменным названием Saflex® (RB11) и ламинировался двумя деталями из 2,3 мм отожженного стекла для формирования готового стеклянного ламината, используя общепринятые захватывающие валики, удаление воздуха, термическое склеивание и обработку в автоклаве. Как помутнение, так и адгезия при сдвиговом сжатии были измерены и оказались в допустимых пределах, как показано ниже. Никаких изменений во внешнем виде или цвете печатных изображений не наблюдалось после ламинирования. Помутнение 1,4%. Сдвиг при сжатии 12,3 МПа.

Испытывалась средняя высота пролома (СВП) с использованием способа испытания сбрасыванием 5-фунтового шара, и она оказалась больше 7,6 м, что по меньшей мере сравнимо с эквивалентным ламинатом стекло/пластифицированный ПВБ/стекло.

Пример 7

Цифровое тестовое изображение печаталось на покрытой стороне прозрачной полиэфирной пленки бренда Sentinel Imaging, Graphix, используя струйный принтер Designjet фирмы Hewlett-Packard. На обратную сторону пленки наносилось клейкое покрытие. Полученное изображение показывало хороший внешний вид.

Пример 8

Цифровое тестовое изображение печаталось на покрытой стороне прозрачной полиэфирной пленки бренда Sentinel Imaging, Graphix, используя HP Designjet струйный принтер. На обратную сторону пленки наносилось клейкое покрытие. Полученное изображение герметизировалось "вручную" двумя слоями 0,38 мм стандартного пластифицированного ПВБ промежуточного слоя с фирменным названием Saflex® RB-11 (коммерчески доступного у фирмы Solutia) и затем ламинировалось двумя деталями из 2,3 мм отожженного стекла для образования готового стеклянного ламината, используя общепринятые зажимные валики, удаление воздуха, термическое склеивание и обработку в автоклаве, как описано выше. Измерялась адгезия при сдвиговом сжатии, которая оказалась низкой (5 МРа) и наблюдались повреждения на поверхности раздела чернила/пластифицированный ПВБ.

Пример 9

ЭВА/ПЕТ покрывающая пленка Примера 2 термически ламинировалась на напечатную ПЕТ пленку по Примеру 7, используя общепринятую конфигурацию процесса из нагретого валика/прижимного захвата. Условия процесса выбираются для достижения внешнего вида конечного композита с высокой прозрачностью и без заметного захвата воздуха.

Пример 10

ПЕТ-ПЕТ композит Примера 9 герметизировался двумя слоями 0,38 мм стандартного пластифицированного ПВБ (RB11) с фирменным названием Saflex® и затем ламинировался двумя деталями из 2,3 мм отожженного стекла для формирования готового стеклянного ламината, используя общепринятые захватывающие валики, удаление воздуха, термическое склеивание и обработку в автоклаве. Измерялись помутнение и адгезия при сдвиговом сжатии; помутнение оказалось в допустимых пределах и адгезия при сдвиговом сжатии была равна 11,2 МПа. Никаких изменений во внешнем виде или цвете печатных изображений не наблюдалось после ламинирования.

Пример 11

Цифровое тестовое изображение, напечатанное на непрозрачной белой полиэфирной подсвечиваемой пленке от фирмы Circle Graphics Co, используя струйный принтер, известный как Purgatory, получено при двустороннем эффекте знакообразования в окнах конфигурации печати. Эта печатная несущая пленка затем была связана с полимерной пленкой посредством тех же процессов, как описаны выше, и имела адгезию при сдвиговом сжатии 9,9 МПа. Когда полимерная пленка не наносилась поверх печати, как описывалось в Примере 8, измерение адгезии при сдвиговом сжатии дало 5,2 МПа.

Пример 12

Цифровое тестовое изображение печаталось на пластифицированном поливинилбутирале, используя струйный принтер Vutek UltraVu 3360 и чернильный состав Inkware. Это печатное тестовое изображение герметизировалось "вручную" двумя слоями 0,38 мм стандартного пластифицированного ПВБ промежуточного слоя с фирменным названием Saflex® RB-11 (коммерчески доступного у фирмы Solutia) и затем ламинировалось двумя деталями из 2,3 мм отожженного стекла для формирования готового стеклянного ламината, используя общепринятые захватывающие валики, удаление воздуха, горячее склеивание и обработку в автоклаве, как описано выше. Результаты адгезии при отслаивании на поверхности раздела печатный ПВБ/ПВБ были в диапазоне от 1 до 6 Н/см в зависимости от доминантного цвета изображения и процента цветного покрытия. Уровень адгезии стекла к клеящему слою ПВБ изменяется между 0 и 6 ударными единицами в зависимости от цвета печати. Это предполагает миграцию элементов из цветного струйного чернильного состава через структуру в самую крайнюю (стекло/ПВБ клей) поверхность раздела. Результаты также показывают, что полученный ламинат не будет иметь целостность для использования во многих применениях, где используется традиционное защитное стекло.

Пример 13

Пример 12 был повторен, используя ПЕТ полимерную пленку 4707 фирмы Mitsubishi, как полимерной покрывающей пленки, а также полимерной опорной пленки. Измеренная адгезия стекла к слою ПВБ клея составила 5,0 ударных единиц и не изменялась от заданного уровня 5,0+/-1,0 ударных единиц. Этот результат обеспечивает предсказуемые рабочие характеристики ламината и использование его в области применения защитных стекол.

Предшествующее описание приведено в целях только иллюстрации и не должно восприниматься в ограничивающем смысле. Различные модификации и изменения будут вполне очевидны для специалистов в этой технике. Оно предназначено поэтому для рассмотрения только в качестве примеров, и объем изобретения определяется из нижеследующей формулы изобретения.

Изобретение относится к ламинированным стеклянным композитам, содержащим цветные изображения. Описывается промежуточный слой для ламинированного стекла, включающий биаксиально растянутую полиэтилентерефталатную полимерную опорную пленку толщиной между около 25 и 250 микрометров, содержащую, по меньшей мере, одно цветное цифровое изображение; биаксиально растянутую полиэтилентерефталатную полимерную пленку толщиной между около 10 и 125 микрометров, связанную термоактивируемым клеем на основе сополимера этиленвинилацетата с полимерной опорной пленкой, так что, по меньшей мере, одно цветное изображение находится между полимерной опорной пленкой и полимерной пленкой; первый клеящий слой на основе пластифицированного поливинилбутираля со структурой поверхностной шероховатости для отвода воздуха при ламинировании, связанный с полимерной опорной пленкой с другой стороны от поверхности раздела между полимерной опорной пленкой и полимерной пленкой; и второй клеящий слой на основе пластифицированного поливинилбутираля со структурой поверхностной шероховатости для отвода воздуха при ламинировании, связанный с полимерной пленкой с другой стороны от поверхности раздела между полимерной пленкой и полимерной опорной пленкой, при этом толщина обоих слоев указанного клея составляет около 0,38-1,5 мм. Описывается также ламинированный стеклянный композит, содержащий указанный промежуточный слой, расположенный между двумя стеклянными листами. Изобретение обеспечивает получение ламинированного стеклянного композита с цифровым изображением с рабочими характеристиками, соответствующими обычному ламинату. 2 н. и 1 з.п. ф-лы, 3 ил.

| ЕР 1129844 А1, 05.09.2001 | |||

| US 5505801 А, 09.04.1996 | |||

| DE 19705586 С1, 16.04.1998 | |||

| RU 2051871 С1, 10.01.1996. |

Авторы

Даты

2007-04-20—Публикация

2003-04-28—Подача