Изобретение относится к применению небьющихся многослойных оконных модулей, имеющих высокий коэффициент отражения солнечной радиации в комбинации с уникальным внешним видом, не обнаруженным ранее, для использования в области архитектуры и автомобилей.

Площади поверхности автомобильных стекол увеличились в последние годы благодаря популярности новых внедорожников (SUV) в Соединенных Штатах и в других странах, что привело к необходимости снизить нагрузку солнечного тепла на транспортные средства. Кроме того, был большой интерес к усилению изолированности транспортного средства для усиления личной безопасности. Поскольку обратное и заднее стекло, а также люки в крыше для таких автомобилей обычно регулируются менее ограничивающими государственными регулятивными правилами по пропусканию видимого света, возросло применение высокоэффективных теплоотражающих и/или теплопоглощающих стекол, соединяющих низкое пропускание видимого света с ограниченными эстетическими вариантами.

В архитектурном строительстве окна с металлическим покрытием с высокой степенью отражения видимого света нежелательны из-за вызывающих возражение "зеркальных" отражений. Более того, в некоторых городских районах с высокой плотностью застройки такие окна не разрешены строительными нормами из-за воздействия отраженного света на соседние сооружения.

Настоящее изобретение относится к герметично закрытым пленкам, отражающим солнечный свет, для использования в многослойных оконных модулях и, более конкретно, к небьющимся оконным модулям, имеющим конструкцию типа защитного стекла. Отражающие солнечное излучение оконные модули нашли применение в различных областях, где одной задачей является управление внутренними тепловыми нагрузками путем отражения ближней инфракрасной области солнечного спектра, которая вызывает нагрев. Этот тип технологии применялся, например, в промышленных и бытовых остеклениях, а также в автомобильных стеклах.

Для снижения тепловых эффектов, получаемых от таких стекол, в оконные модули вводили материалы или пленки, избирательно пропускающие свет. Такие пленки обычно предназначались для максимального усиления отклонения падающего света в области длин волн ближнего инфракрасного спектра, для максимального пропускания видимого света и минимального отражения видимого света. Пленки с избирательным пропусканием света раскрыты, например, в патенте США №4973511.

Хорошо известны слои металлов, металлических соединений и им подобные, толщиной в несколько ангстремов (или толще) для отражения производящего тепло инфракрасного солнечного излучения, но которые пропускают значительно более холодный видимый свет. Увеличение температуры в зонах, ограничиваемых одним или более такими стеклами, снижено. Эти слои обычно упорядочены в последовательность как стопки и нанесены на подходящий плоский полимерный несущий слой, такой как двуосно-вытянутая термопластичная полиэтилентерефталатная пленка (ПЭТ) или эквивалентный материал. В дальнейшем полимерный несущий слой, имеющий металлическое покрытие, будет обобщенно обозначаться как "металлизированная пленка".

Когда металлизированная пленка комбинирована со стеклом в многослойное защитное оконное стекло, обычно включено два слоя виброрассеивающего промежуточного слоя из пластифицированного поливинилбутираля (ПВБ) для поглощения ударов от инородных тел без проникновения в стекло. Как раскрыто в патенте США №5091258, содержание которого включено в качестве ссылки, металлическое покрытие наносят на гибкую пластиковую основу, как ПЭТ (образуя металлизированную пленку) и герметично заключают внутри двух слоев пластифицированного ПВБ. Затем этот многослойный ламинат с ПВБ в качестве внешнего слоя помещают как прослойку между двумя жесткими прозрачными элементами, такими как стекло, для образования защитного остекления, которое, благодаря присутствию металлизированной пленки, снижает пропускание солнечного излучения.

В предыдущем уровне любые неплоские искажения металлизированной пленки в многослойной структуре считались проблематичными и, когда были значительными, именовались "дефектами", что делало многослойное стекло неприемлемым для промышленности. Эти "дефекты" видны невооруженным глазом, потому что почти всегда имеется небольшое количество видимого света, отраженного от поверхности металлизированной пленки. В патенте '511 описано снижение этого "дефекта" путем такого выполнения металлизированной пленки, чтобы свести к минимуму степень отражения видимого света на границе раздела ПВБ/металлизированная пленка для существенного снижения возможности наблюдателю видеть оптические "дефекты", присутствующие в многослойном стекле.

Другая попытка устранения такого оптического "дефекта" описана в патенте США №4465736, в котором также минимизируют поверхностные недостатки в металлизированной пленке. В патенте '736 раскрыта стопка "металл, отражающий солнечное излучение/диэлектрик", называемый там покрытием, расположенный на специальной основе, выполненной термоусадочной в заданных, тщательно выбранных заранее, пределах. Кроме того, в патенте США №5932329 раскрыта стопка многослойного стекла, содержащего поверхностное покрытие, отражающее ИК. В патенте '329 указано, что такие листы многослойного стекла часто обнаруживают дефекты, нарушающие оптическое качество, или оптическое искажение, когда поверхность, отражающая ИК-спектр, не кажется при отражении однородной, но обнаруживает эффект усадки или даже кажется негладкой или морщинистой. В патенте '329 решается эта проблема, полностью или почти полностью избегая оптического искажения путем минимизации усадки ИК-отражающей поверхности для предотвращения недостатков поверхности, отражающей ИК-спектр.

Фактически ни один процесс предыдущего уровня не способен снизить все поверхностные дефекты поверхности, отражающей ИК-спектр. Так как плоскую зеркальную поверхность очень трудно получить, задачей изобретения является создание такой структуры многослойного стекла, которая могла бы преимущественно использовать недостатки поверхности, отражающей ИК-спектр.

Данное изобретение предлагает ламинированный промежуточный слой из рельефного декоративного композиционного материала, чтобы использовать его для снижения пропускания УФ- и ИК-энергии через многослойное стекло. Один промежуточный слой настоящего изобретения содержит структуру, имеющую два наружных клейких слоя, таких, как ПВБ, и два внутренних полимерных несущих слоя, таких как ПЭТ. Один полимерный несущий слой предпочтительно включает нанесенное на него тонкое металлическое покрытие с высокой отражающей способностью в видимом свете, образующее металлизированную пленку. Далее, металлизированную пленку склеивают при использовании адгезива со вторым полимерным несущим слоем, образуя структуру декоративного композиционного материала. Затем декоративному композиционному материалу намеренно придают рельефность для образования рельефного декоративного композиционного материала. Поверхностные дефекты, которые специально придавались металлизированной пленке, можно легко видеть. Это противоречит обычной практике, которая стремится минимизировать недостатки поверхности в слое металлизированной пленки и снизить способность металлического покрытия отражать видимый свет.

Сущность изобретения поясняется на чертежах, на которых:

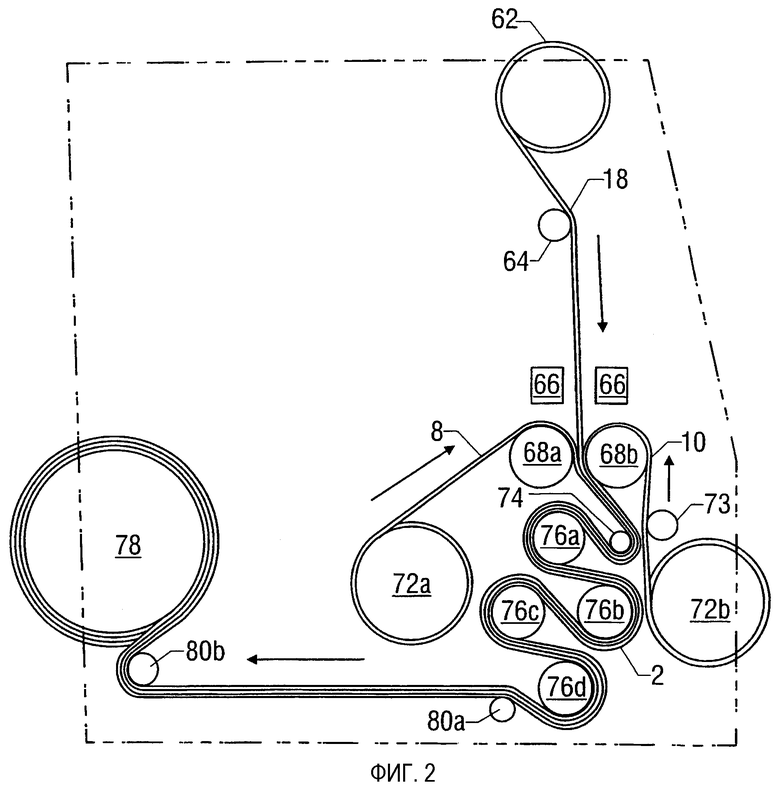

Фиг.1 является увеличенным изображением частичного разреза ламината согласно настоящему изобретению, показанному пространственно разнесенным со стеклянными слоями защитного остекления.

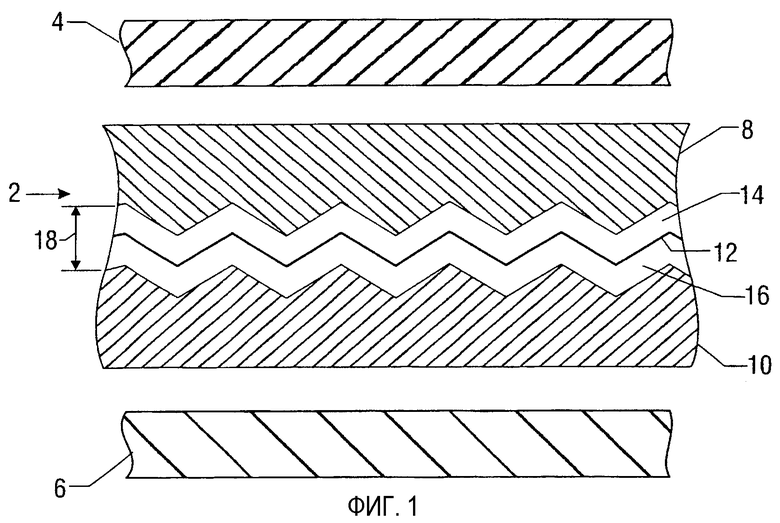

Фиг.2 является характерным устройством для получения ламината Фиг.1.

Изобретение касается рельефного декоративного композиционного материала для использования в качестве промежуточного слоя для многослойного стекла, содержащего текстурированную многослойную структуру с нанесенным на нее металлическим покрытием, расположенным между двумя полимерными основами. Этот рельефный декоративный композиционный материал может затем быть размещен между двумя клейкими слоями для образования результирующего промежуточного слоя. Промежуточный слой может затем быть размещен между двумя листами стекла, образуя тем самым конечное многослойное стекло.

На Фиг.1 показан ламинат 2 для применения с одним или более жесткими прозрачными слоями, такими как стеклянные листы 4 и 6, в оптически прозрачном защитном оконном стекле для регулирования солнечной радиации. В примере выполнения на Фиг.1 защитное окно содержит ламинат 2, жестко соединенный с противоположными стеклянными листами 4 и 6, которые для ясности показаны отделенными от ламината 2. Ламинат 2 содержит два клейких слоя 8 и 10, предпочтительно из ПВБ, и рельефный декоративный композиционный материал 18. Рельефный декоративный композиционный материал 18 показан также на Фиг.2. Рельефный декоративный композиционный материал 18 включает два полимерных несущих слоя 14 и 16, предпочтительно из ПЭТ. Один из таких полимерных несущих слоев имеет тонкое металлическое покрытие 12, расположенное на нем, и соединен с другим полимерным несущим слоем с помощью адгезива.

В центре рельефного декоративного композиционного материала настоящего изобретения имеется тонкое металлическое покрытие, расположенное на полимерном несущем слое, образуя металлизированную пленку. Далее, металлизированная пленка приклеена с помощью адгезива ко второму полимерному несущему слою, образуя декоративный композиционный материал. Декоративный композиционный материал рельефный и, следовательно, при солнечном свете в защитном оконном стекле отражает инфракрасное солнечное излучение и большую часть видимого света. Рельефный декоративный композиционный материал настоящего изобретения не полностью отражает весь видимый свет, так как некоторое пропускание видимого света необходимо для применения настоящего изобретения в автомобильных стеклах и в архитектурном строительстве. Рельефный декоративный композиционный материал настоящего изобретения предпочтительно имеет пропускание видимого света в интервале от примерно 2% до примерно 70%. Вообще говоря, чем толще металлическое покрытие в металлизированной пленке, тем ниже пропускание видимого света и тем выше отражение видимого света. К подходящим металлам для использования в металлическом покрытии относятся серебро, алюминий, хром, никель, цинк, медь, олово, золото и их сплавы, а также другие сплавы, такие как латунь и нержавеющая сталь. Предпочтительным металлом настоящего изобретения является алюминий.

В отличие от пленок предыдущего уровня, которые использовались в многослойном стекле, декоративный композиционный материал настоящего изобретения целенаправленно текстурирован, например, является рельефным с таким рисунком, что имеются выпячивания рельефного декоративного композиционного материала под разными углами к нормальной плоскости декоративного композиционного материала. Такие выпячивания могут иметь регулярную структуру, такую как регулярные ромбы, как выпячивания, описанные в патенте США №4343848, или быть нерегулярной или случайной структурой, такой как те, что широко известны как "апельсиновая корка". Могут также применяться другие фактуры, и они находятся в рамках данного изобретения. Эти другие фактуры могут меняться от простых повторяющихся рисунков до, например, фирменных логотипов, в зависимости от потребностей и желаний конечных потребителей многослойных стекол.

Текстурированный поверхностный рисунок рельефного декоративного композиционного материала сильно уменьшает блеск и возможность обнаружения в ламинатах любые поверхностные дефекты, которые обычно ассоциируются с такими пленками. Как описано выше, любые поверхностные недостатки на нерельефных металлизированных пленках в многослойных стеклах признавались в предыдущем уровне как проблематичные, и, когда они были ярко выражены, обозначались как "дефекты", что делало многослойные стекла неприемлемыми для серийного выпуска. Эти "дефекты" заметны на вид, так как видимый свет отражается от поверхности металлизированной пленки внутри многослойного стекла.

Более того, сильно отражающие плоские металлизированные пленки обычно еще более непривлекательны из-за легкости, с которой можно видеть общую неплоскостность металлизированной пленки внутри ламината. Следствием этих недостатков являются оптически неоднородные поверхности, что приводит к искаженным отраженным изображениям. Применение рельефных металлизированных пленок с высокой способностью отражать видимый свет устраняет эти проблемы, так как однородно текстурированная поверхность скрывает дефекты в металлизированной пленке и приводит к очень размытому отраженному образу, который эстетически более привлекателен, чем описанный выше зеркальный внешний вид, который встречается у плоских отражающих пленок.

Для образования рельефного декоративного композиционного материала настоящего изобретения сначала на полимерный несущий слой наносят металлическое покрытие. Это можно осуществить многими способами, такими как процесс вакуумной металлизации, в том числе испарение и напыление, или другими видами обработки, хорошо известными специалистам средней квалификации в данной области. Полимерный несущий слой с расположенным на нем металлическим покрытием, обычно должен быть ламинирован со вторым полимерным несущим слоем с помощью адгезива. Это предпочтительно для минимизирования какого-либо окисления поверхности металлического покрытия. Если его не ламинировать в течение короткого периода времени, пропускание видимого света металлизированной пленкой значительно увеличится из-за указанного выше поверхностного окисления.

Адгезив, использованный для соединения сложных полимерных несущих пленок для образования декоративного композиционного материала, должен быть совместим с высокими температурами (выше 150°C), используемыми во время типичной автоклавной обработки ламината. Адгезив должен также сохранять свои адгезивные свойства в течение всей обработки (стадии тиснения + ламинирования), чтобы гарантировать адекватное сцепление прослойки из полимерной несущей пленки. Допустимые адгезивы включают любую сшитую адгезионную систему, такую как полиэфиры, уретаны, акриловые полимеры и т.д., причем предпочтительным адгезивом является полиэфир, сшитый изоцианатом.

Для образования рельефного декоративного композиционного материала декоративный композиционный материал (полимерный несущий слой - металлическое покрытие - адгезив - полимерный несущий слой) предпочтительно подвергают процессу рифления прижимными роликами, который хорошо известен в данной области. Этот процесс включает применение двух цилиндрических роликов, один из которых имеет мягкую поверхность, а другой имеет жесткую поверхность с вырезанной фактурой. Декоративный композиционный материал обычно предварительно нагрет до тиснения с применением или ИК, или конвекционного нагрева для размягчения полимера и выполнения его более податливым в процессе придания рельефа. Декоративный композиционный материал продвигается через пространство между роликами и при использовании достаточного тепла и давления фактура ролика для нанесения узора переносится на поверхность, образуя рельефный декоративный композиционный материал. Температура/давление, применяемые при нанесении рельефа на декоративный композиционный материал, обычно очень важны при определении постоянства перенесенной фактуры и ее вида в автоклавированном ламинате.

Полимерные несущие пленки настоящего изобретения должны быть способны сохранять свою целостность во время обработки и нанесения металлизированной пленки на их поверхность, а также на последующих стадиях склеивания и ламинирования. Более того, полимерные несущие пленки должны иметь качества, достаточные, чтобы быть составной частью конечного защитного стекла. Для удовлетворения таким требованиям к характеристикам, полимерная несущая пленка должна быть оптически прозрачной (т.е., объекты, прилегающие к одной стороне слоя, могут быть прекрасно видны глазом какого-либо наблюдателя, смотрящего сквозь слой с другой стороны). Полимерная несущая пленка обычно имеет больший, предпочтительно значительно больший модуль эластичности, чем внешние клейкие слои.

К термопластичным материалам, имеющим такие физические свойства и, следовательно, пригодным в качестве полимерной несущей пленки, относятся нейлоны, полиуретаны, акриловые полимеры, поликарбонаты, ацетаты и триацетаты целлюлозы, полимеры и сополимеры винилхлорида и тому подобные. Наиболее предпочтителен полиэтилентерефталат (ПЭТ), который был двуосно вытянут для улучшения прочности и термостабилизирован для придания низкой термоусадки в случае претерпевания повышенных температур (т.е. усадка менее 2% в обоих направлениях после 30 минут нахождения при 150°C). Модуль эластичности (при 21-25°C) полиэтилентерефталата составляет около 1010 Па по сравнению с примерно 107 Па для пластифицированного поливинилбутираля (предпочтительный клейкий слой настоящего изобретения) типа того, что используется в защитных оконных стеклах. Предпочтительная толщина отдельных полимерных несущих слоев составляет от примерно 0,025 до примерно 0,075 мм (примерно от 1 до 3 мил).

Можно окрашивать полимерные несущие слои, используя органические красители для изменения эстетичного вида многослойной стеклянной структуры. Однако стабильность цвета этих органических красителей обычно плохая, если они выставлены на УФ-свет. Как будет описано ниже, в одном примере выполнения настоящего изобретения клейкие слои, которые окружают полимерные несущие слои, могут быть окрашены пигментами, которые значительно более устойчивы к УФ-свету и которые могут придать дополнительную эстетичность ламинату. После того, как декоративный слой должным образом составлен, можно начать образование конечного многослойного продукта. Один пример выполнения конечного многослойного стекла предусматривает, что рельефный декоративный композитный слой должен быть размещен между двумя клейкими слоями. Поверхностные слои рельефного декоративного композитного слоя, обычно полимерные несущие слои (ПЭТ), в контакте с клейкими слоями, предпочтительно, имеют подходящее покрытие и/или обработаны для достижения адекватного сцепления и целостности ламината. Предпочтительными способами являются придание шероховатости декоративному слою или химическая модификация поверхности рельефного декоративного композитного слоя. Такая модификация может быть осуществлена с помощью огневой обработки, химического окисления, коронным разрядом, напылением графита, плазменной обработкой в вакууме или на воздухе, применением адгезива или другими видами обработки, хорошо известными специалисту среднего уровня в данной области.

Клейкие слои, которые могут быть использованы в настоящем изобретении, включают полиуретан, сополимер этилена и винилацетата, пластифицированный поливинилхлорид, а также другие эластомерные полимеры с такими свойствами поглощения энергии и химией поверхности для обеспечения адекватной адгезии к стеклянным и полимерным несущим слоям. Предпочтительным клейким слоем настоящего изобретения является пластифицированный поливинилбутираль (ПВБ). Смолы из ПВБ обычно производят известными процессами водной или растворной ацетализации, при реакции PVOH с бутиральдегидом в присутствии кислотного катализатора, с последующей нейтрализацией катализатора, разделением, стабилизацией и сушкой смолы. Смола из ПВБ доступна для приобретения от Solutia, Inc. как смола Butvar®. Смола из ПВБ обычно имеет средневесовой молекулярный вес более 70000, предпочтительно от примерно 100000 до 250000, измеренный по гель-проникающей хроматографии с использованием малоуглового лазерного светорассеяния. ПВБ типично содержит менее 22% по весу, предпочтительно примерно от 17 до 19% гидроксильных групп (в расчете на поливиниловый спирт (PVOH)); до 10%, предпочтительно от 0 до 3% остаточных групп простого эфира, в расчете на поливиниловый эфир, например ацетат, причем оставшаяся часть является ацеталем, предпочтительно бутиральдегидацеталем, но может включать и небольшое количество ацетальных групп, отличных от бутираля, например, 2-этилгексаналь, как раскрыто в патенте США №5137954.

ПВБ-смола листа обычно пластифицирована, применяя примерно от 15 до 50 и более, обычно от 25 до 45 частей пластификатора на сто частей смолы. Обычно применяемыми пластификаторами являются эфиры многоосновных кислот или многоатомные спирты. Подходящими пластификаторами являются ди-(2-этилбутират)триэтиленгликоля, ди-(2-этилгексаноат)триэтиленгликоля, дигептаноат тетраэтиленгликоля, дигексиладипинат, диоктиладипинат, смеси гептил- и нониладипинатов, дибутилсебацинат, полимерные пластификаторы, такие как модифицированные маслом себациновые алкиды и смеси фосфатов и адипинатов, таких как раскрытые в патенте США №3841890, и адипинатов и алкилбензилфталатов, как раскрытые в патенте США №4144217. А также смешанные адипинаты, произведенные из спиртов С4-С9 алкилов и циклических спиртов С4-С10, как раскрытые в патенте США №5013779. Предпочтительными пластификаторами являются сложные С6-С8 эфиры адипиновой кислоты, такие как гексиладипинат. Более предпочтительным пластификатором является ди-(2-этилгексаноат)триэтиленгликоля.

Часто желательно в один или оба клейких слоя добавлять поглотитель инфракрасного (ИК) света для уменьшения количества солнечной энергии, проходящей через ламинат. Известно, что наночастицы различных неорганических окислов могут быть диспергированы внутри связующей смолы для образования покрытий или слоев, которые поглощают определенные полосы длин волн инфракрасной энергии, но имеют высокие уровни пропускания видимого света. В частности, в патенте США №5807511 указано, что покрытие, содержащее оксид олова, легированный сурьмой (ATO), имеет очень низкое пропускание ИК-света с длинами волн, превышающими 1400 нанометров. В патенте США №5518810 описаны покрытия, содержащие частицы оксида индия, легированного оловом (ITO), которые практически не пропускают инфракрасный свет с длинами волн выше 1000 нанометров, и то, что кристаллическая структура ITO также может быть модифицирована, чтобы задерживать свет с длинами волн в диапазоне 700-900 нанометров.

В заявке на Европейский патент EP-A-1008564 описано использование композиции для покрытия, задерживающей ИК, которая содержит ATO или ITO, а также гексаборид металла, такой как гексаборид лантана (LaB6). ITO или ATO задерживают более высокие длины волн ИК-света, а частицы гексаборида металла задерживают более низкие длины волн света без существенного влияния на часть видимого света солнечного спектра. Как было описано ранее, для оптимизированных характеристик относительно солнечного света в применениях в многослойных стеклах желательно увеличить до максимума пропускание видимого света (Tv) и минимизировать полное пропускание солнечного света (Ts). Такое пропускание может быть измерено спектрофотометром Lambda 900 от Perkin-Elmer со светомерным шаром диаметром 150 мм и рассчитано с использованием источника света D65 с углом наблюдения 10°, по стандарту ISO 9050 (воздушная масса 2). Для оценки такой характеристики иногда используется отношение Tv К Ts (Tv/Ts).

Обычно лучше всего отразить как можно больше ИК-излучения, прежде чем поглощать оставшееся ИК-излучение. Поглощение ИК приведет к увеличению температуры многослойного стекла, и, таким образом, некоторая солнечная энергия будет через конвективный теплоперенос передана от поверхности стекла в замкнутое отделение, такое как автомобиль. Предпочтительная конструкция промежуточного слоя изобретения желательно имеет один или более описанных ранее поглотителей ИК в клейком слое, наиболее удаленном от солнца.

Часто также полезно или желательно вводить в ПВБ поглотитель УФ. Один такой поглотитель УФ раскрыт в патенте США №5618863, содержание которого приведено здесь в качестве ссылки. Количество поглотителя УФ, добавленного в ПВБ, может меняться и обычно составляет от 0,1 до 1 части на 100 частей ПВБ. Расположение рельефного декоративного композиционного материала как прослойку между двумя окрашенными клейкими слоями, содержащими поглотитель УФ, устраняет необходимость включать эти дорогостоящие компоненты в полимерный несущий слой. В предпочтительном случае, когда в качестве полимерных несущих слоев используется пленка из ПЭТ, добавление поглотителя УФ существенно для предотвращения разложения полимера ПЭТ.

Помимо пластификатора, факультативного поглотителя УФ и регулятора адгезии, лист ПВБ может также содержать и другие, усиливающие характеристики, добавки, такие как пигменты или красители для окрашивания всего или части листа, антиоксиданты и тому подобное.

Пластифицированный ПВБ, как лист с некритической толщиной от примерно 0,38 до 1,5 мм (примерно 15-60 мил), может быть получен смешением смолы и пластификатора плюс добавки и предпочтительно (в промышленных системах) экструдированием смешанной композиции через щелевую головку для экструзии листов, т.е. заставляя горячий пластифицированный ПВБ продвигаться через большое по горизонтали и малое по вертикали расстояние между зажимными губками головки, по существу соответствующее по размеру образующемуся листу. Шероховатость поверхности листа обычно возникает из-за явления, известного специалисту в данной области как разрыв экструзионного потока, и, таким образом, желательные характеристики могут быть получены с такой конструкцией отверстия щелевой головки для экструзии, как показанное, например, на фиг.4 патента США №4281980. Другие известные способы получения шероховатой поверхности на одной или более сторонах выпрессованного листа включают установку или регулирование одного из следующих параметров: молекулярно-весового распределения полимера, содержания воды и температуры расплава. Эти способы раскрыты в патентах США №2904844; 2909810; 3994654; 4575540 и европейском патенте №0185863. Для получения желательной шероховатости поверхности после штамповки может быть также проведено придание листу рельефа. Примеры рельефных листов ПВБ с регулярным рисунком поверхности описаны в патентах США №5425977 и 5455103. Эта шероховатость поверхности ПВБ необходима для облегчения дегазации границы раздела стекло/ПВБ и полностью устраняется в последующем автоклавным ламинированием. Конечный ламинат настоящего изобретения может быть образован, используя процесс ламинирования, известный в данной области.

На Фиг.2 проиллюстрирован описываемый процесс на примере образования ламината 2 для использования в защитных оконных стеклах, таких как автомобильные стекла или окна зданий, застекленные крыши, люки в крышах или тому подобных. На фиг.2 показана система "прессование прижимными роликами - склеивание" для размещения рельефного декоративного композитного слоя 18 внутри слоев ПВБ 8 и 10. Рельефный декоративный композитный слой 18 от рулона 62 проходит через натяжной ролик 64 и подвергается умеренному нагреванию поверхности в пунктах 66, поставленных для мягкого нагрева декоративного слоя 18 или пластифицированных листов ПВБ 8 и 10, или того и другого. Нагрев происходит до температуры, достаточной для временного соединения сплавлением так, чтобы размягченные под действием температуры поверхности слоев 8 и 10 стали липкими. Когда полимерные несущие слои декоративного слоя 18 предпочтительно являются двуосно-ориентированным полиэтилентерефталатом, подходящие температуры составляют от примерно 30°C до примерно 120°C, причем предпочтительная температура поверхности достигает около 50°C.

Рельефный декоративный композитный слой 18 и слои 8 и 10, каждый с шероховатой дегазованной поверхностью, направляются внутрь пресса для ламинирования между вращающимися в противоположные стороны прессующими роликами 68a, 68b, где три слоя соединяются вместе. Это удаляет воздух между слоями, и для рельефных металлизированных пленок с высоким профилем эта технологическая стадия критична, так как она существенна для удаления как можно большего количества воздуха между слоями. Результатом этого слияния является герметичное заключение декоративного слоя 18 внутри слоев ПВБ 8 и 10 с образованием слегка склеенного ламината 2 на Фиг.1, без сплющивания внешней несклеенной дегазованной поверхности слоев 8 и 10. Слои 8 и 10 подаются от роликов 72a, 72b, прессующий ролик 73 также может быть включен в линию подачи слоя ПВБ. При желании прессующие ролики 68a, 68b могут быть факультативно нагреты для облегчения склеивания. Давление склеивания, прилагаемое прессующими роликами 68a, 68b, может меняться в зависимости от выбранного материала несущей пленки и применяемой температуры склеивания, но обычно оно варьируется от примерно 0,7 до 5 кг/кв. см, предпочтительно около 1,8-2,1 кг/кв. см. Натяжение ламината 2 регулируется прохождением через направляющий ролик 74. Обычные линейные скорости через установку на фиг.2 составляют от 5 до 30 фут/мин (от 1,5 до 9,2 м/мин).

Ламинат 2 настоящего изобретения в большинстве случаев размещают между листами стекла, предпочтительно парой согласующихся листов флоат-стекла. Стеклянные листы могут быть любой комбинацией любых типов стекла, включая прозрачное стекло и тонированное стекло, и включая отожженное, закаленное или закаленное с отпуском стекло. Композитный ламинат настоящего изобретения имеет то преимущество, что он может быть использован таким же образом и ламинирован с применением того же оборудования, которое применяется при приготовлении обычных защитных многослойных стекол, например, в процессе образования защитного многослойного стекла, содержащего однослойную защитную пленку из ПВБ. Типичный промышленный процесс ламинирования защитного стекла включает следующие стадии:

(1) ручную сборку двух кусков стекла и композитного ламината;

(2) прохождение полученного модуля через прижимные ролики при комнатной температуре для удаления захваченного воздуха;

(3) нагревание модуля ИК-излучателем или устройствами конвекции на короткое время, обычно до достижения поверхностью стекла температуры около 100°C;

(4) прохождение горячего модуля через вторую пару прижимных роликов для придания модулю достаточной временной адгезии, чтобы герметично закрыть края ламината и позволить дальнейшую обработку, и

(5) автоклавирование модуля обычно при температурах в диапазоне 130-150°C и давлениях в диапазоне 150-185 ф/кв.дюйм в течение 30-90 минут.

Другие средства для использования в дегазации границ раздела ПВБ/стекло (стадии 2-4), которые известны в данной области и практикуются в промышленности, включают процессы формования с вакуумным мешком и вакуумным кольцом, в которых для удаления воздуха используется вакуум.

Предпочтительное выполнение многослойного стекла настоящего изобретения включает следующую структуру: внешний стеклянный лист/наружный слой ПВБ/ рельефный декоративный композиционный материал/внутренний слой ПВБ/ внутренний стеклянный лист. В одном выполнении настоящего изобретения во внутренний слой ПВБ, противоположный от солнца, введен поглотитель ИК. В таком выполнении характеристики многослойного стекла относительно солнечной энергии могут быть оптимальными, так как металлизированная пленка может сначала отразить значительную долю солнечной энергии, а та, что пройдет через металлизированную пленку, может потом быть поглощена слоем ПВБ.

Следующие примеры иллюстрируют, но не лимитируют или ограничивают изобретение и приведены с использованием следующих материалов. Два рулона двуосно-ориентированной пленки из ПЭТ производства Dupont-Teijin при номинальной толщине 0,002" (51 микрон) были приобретены для использования в получении рельефного декоративного композиционного материала. Этот тип основы из пленки ПЭТ имеет низкие усадочные характеристики при повышенной температуре (усадка <1,0% после 30 минут при 150°C), хорошую прозрачность и хорошие характеристики управляемости с тонкими листами и, согласно производителю, особенно подходит для применений в металлизировании.

ПРИМЕР 1

Адгезионная обработка поверхности пленки из ПЭТ

Так как пленка из ПЭТ не имела достаточной адгезии к ПВБ, одна поверхность каждого из двух рулонов ПЭТ обрабатывалась плазмой "тлеющего разряда" в высоком вакууме, используя газовую смесь аргон/азот для достижения приемлемого уровня адгезии. Потребляемая в процессе энергия и линейная скорость выбирались так, чтобы максимально усилить адгезию ПВБ к ПЭТ без вызывания значительного пожелтения пленки из ПЭТ.

Для измерения прочности связи между пластифицированным ПВБ и пленками из ПЭТ было проведено испытание на адгезионную прочность методом расслаивания под углом 90°. Особые адгезионно-прочные к расслаиванию ламинаты, содержащие пленку из ПЭТ, были приготовлены с использованием стандартных методов ламинирования, путем замены пленки из ПЭТ одним куском стекла стандартного ламината из двуслойного стеклопакета.

Толщина использованного пластифицированного слоя ПВБ составляла 0,030" (0,76 мм), его сушили в течение часа при 70°C перед применением для уменьшения содержания влаги, чтобы гарантировать, что адгезия границы раздела стекло/ПВБ выше, чем адгезия границы раздела ПЭТ/ПВБ. Обработанная сторона пленки из ПЭТ присоединялась к одной стороне пластифицированного листа из ПВБ, а испытуемый стеклянный слой присоединялся к другой стороне (Обычно между обработанными слоями из ПЭТ и ПВБ желательно включать небольшие тонкие (0,5 мил) необработанные пленки из ПЭТ, чтобы облегчить позднее начальное расслаивание границы раздела ПЭТ-ПВБ).

Два ламината, выполненных таким способом, приводились в контакт друг с другом необработанными поверхностями из ПЭТ и проходили через дегазирующие прижимные ролики. Каждый из двух ламинатов был затем помещен в сушильный шкаф, где поверхность из ПЭТ выдерживалась при 105°C в течение 10 минут. Горячие ламинаты были вторично прокатаны попарно, как раньше, и затем автоклавированы при 143°C и давлении 185 ф/кв.дюйм в течение 30 минут. После автоклавирования через ПЭТ был сделан разрез шириной 4 см, используя специальный резец с двумя колесиками. Затем стекло на одном конце ламината было надсечено и разломано.

Перед проведением реального испытания на расслаивание образцы выдерживали всю ночь при 21°C. Во время испытания на расслаивание образец стекла, лист из ПВБ и пленка из ПЭТ были зажаты в испытательные тиски прибора для испытания на расслаивание Instron (поперечная скорость 12,7 см в мин), и было проведено измерение с прямой записью силы, необходимой для отделения пленки из ПЭТ от листа из ПВБ под углом 90°. Средний из различных записанных пиков брался как значение для данного образца. Измерялась сила адгезии при расслаивании под 90° обработанной поверхности из ПЭТ к листу из ПВБ на конечном 0,004-дюймовом (нерельефном) декоративном композиционном материале (из Примера 3), которая оказалась равной 25 н/см на обеих поверхностях.

ПРИМЕР 2

Покрытие пленки из ПЭТ алюминием

Рулон пленки, который был обработан плазмой на одной поверхности (Пример 1), помещали в вакуумную камеру для "металлизирования". Давление камеры снижали, применяя ряд вакуумных насосов, пока не было достигнуто давление испарения алюминия (6,7×10-2 Па/ 0,5 микрон Hg). В этой точке начиналось испарение алюминия путем нагрева электрического сопротивления алюминиевого источника, и алюминий осаждался на необработанную поверхность ПЭТ. Скорости осаждения регулировались так, чтобы дать толщину покрытия ˜50 ангстрем.

ПРИМЕР 3

Ламинирование металлизированной пленки (-> декоративный композиционный материал)

Для минимизирования окисления алюминиевой поверхности рулон пленки, металлизированной алюминием (Пример 2), был присоединен как слой к необработанной поверхности второго рулона пленки из ПЭТ, у которой была ранее улучшена адгезия (Пример 1). Используя обычный процесс ламинирования "два накладных покрытия/ печная сушка/прижимные ролики", адгезивная система из полиэфира, сшитого полиизоцианатом, была использована для склеивания покрытой алюминием поверхности одной пленки с необработанной поверхностью другой пленки, чтобы получить декоративный композиционный материал.

Пропускание видимого света ламинированной пленки, измеренное спектрофотометром Lambda 900 от компании Perkin-Elmer со светомерным шаром диаметром 150 мм, оказалось равным 31,4%. Для измерений использовали источник D65 при угле наблюдения 10°.

ПРИМЕР 4

Придание рельефа

Ламинированный декоративный композиционный материал, полученный в Примере 3, подвергался процессу создания рельефа посредством прижимных роликов, который включает использование двух цилиндрических роликов, один из которых имел мягкую поверхность, а другой имел жесткую поверхность с вырезанной фактурой. Для этого примера использовались два по-разному вырезанных ролика: один с обычной фактурой "апельсиновой корки", а другой с высокопрофильной фактурой "шестигранной булавки". Для каждого из двух роликов для тиснения декоративный композиционный материал был предварительно нагрет, используя ИК-нагрев, чтобы размягчить пленки из ПЭТ и сделать их более податливыми в процессе нанесения рельефа. Затем декоративный композиционный материал проходил через пространство между роликами, и при применении достаточного давления прижимного ролика фактура гравированного ролика переносилась на поверхность, образуя рельефный декоративный композиционный материал. Были сделаны рельефные декоративные композиционные материалы с фактурами как "апельсиновой корки", так и "шестигранной булавки".

ПРИМЕР 5

Комбинирование с листом из ПВБ

Применяя метод инкапсулирования и те же условия процесса, которые описаны в патенте США N 5091258, комбинировали рельефные декоративные композиционные материалы из Примера 4, имеющие рисунок шестигранной булавки, с двумя слоями толщиной 0,015" из листа Saflex® PVB-RB11, производящегося серийно и продаваемого Solutia Inc., для образования промежуточного слоя, пригодного для использования при изготовлении многослойных стекол.

ПРИМЕР 6

Изготовление/Испытание многослойных стекол

Многослойные стекла были сделаны с применением промежуточных слоев, образованных в Примере 5, используя следующую процедуру.

(a) Промежуточный слой из Примера 5 выдерживали в течение 3 часов при 99°F и относительной влажности 23% для достижения среднего содержания влаги 0,43%.

(b) Два куска размером 12"×12" прозрачного стекла светлого отжига, которые предварительно нагревали в конвекционной печи до 105°F, соединяли с кондиционированным промежуточным слоем стадии 1.

(c) Затем собранный вручную ламинат пропускали через прижимные ролики для удаления воздуха между двумя границами раздела ПВБ-стекло.

(d) Затем ламинат нагревали в конвекционной печи при 105°C в течение 15 минут и затем снова пропускали через прижимные ролики для удаления оставшегося воздуха и герметизации краев ламината.

(e) Ламинат далее помещали в паровоздушный автоклав и подвергали условиям обработки, обычно применяющимся для ламинирования ПВБ. Режим обработки был следующим: нагрев до 290°F при одновременном увеличении давления воздуха до 185 ф/кв. дюйм; выдержка при этих давлении и температуре в течение 20 минут; охлаждение до 125°F; снижение давления до давления окружающей среды и непрерывное охлаждение до 100°F.

(f) Свойства ламината относительно солнечного излучения были проверены, используя спектрофотометр Lambda 900 со светомерным шаром, применяя источник света D65 при угле наблюдения 10°, действуя по стандарту ISO 9050 - Воздушная масса 2.0. Свойства приведены в Таблице 1.

После того, как для этого ламината были измерены свойства относительно солнечного излучения, был проведен "тест на выпекание", чтобы определить, было ли какое-либо значительное количество воздушных включений из-за высокого профиля рельефного рисунка шестигранной булавки. Этот тест состоял в нагревании ламината до повышенных температур (начиная с начальной термовыдержки в течение 16 часов при 100°C с последующим непрерывным увеличением температуры на 10°C за раз, сохраняемой в течение одного часа) и отметке температуры, при которой начинают образовываться пузырьки. Пузырьки наблюдались при 140°C, что типично для ламинатов, которые имели мало воздушных включений, что указывает на то, что, по-видимому, для продукта этой конструкции нет значительных проблем качества обработки, которые могли бы быть приписаны воздушным включениям.

ПРИМЕР 7

Лист из ПВБ со свойствами поглощения ИК-излучения

Был изготовлен лист из ПВБ при толщине 0,030", применяя процесс экструзии с щелевой головкой, описанный ранее, и состав "смола из ПВБ/пластификатор/добавка", очень похожий на тот, что применялся для промышленного листа Saflex® PVB RB11, использованного в Примере 5, за тем исключением, что перед экструзией листов к составу было добавлено 0,02% тонкой дисперсии гексаборида лантана в пластификатор для увеличения способности листа поглощать ИК-излучение.

ПРИМЕР 8

Изготовление/Испытание многослойных стекол, содержащих поглотитель ИК-излучения

Из листа ПВБ толщиной 0,030", полученного в Примере 7, листа Saflex® ПВБ-RB17-377300 толщиной 0,015" (лист из ПВБ промышленного производства, прозрачный зеленого цвета, производимый и продаваемый Solutia Inc.) и рельефного декоративного композиционного материала с фактурой "шестигранной булавки", сделанного в Примере 4, была изготовлена серия многослойных стекол, используя следующий лабораторный метод.

(a) Выбранные образцы ПВБ листа выдерживались в течение 3 часов при 99°F и относительной влажности 23% до получения среднего содержания влаги 0,43%.

(b) Два куска прозрачного флоат-стекла светлого отжига предварительно нагревали до 105°F, кондиционированный лист из ПВБ и декоративный композиционный материал с рельефом "шестигранной булавки" собирались вручную для образования рельефного декоративного многослойного стекла, показанного на фиг.1.

(c) Собранный вручную ламинат проходил затем через прижимные ролики для удаления воздуха с границ раздела ПВБ-стекло.

(d) Затем ламинат нагревали в конвекционной печи при 105°C в течение 15 минут и затем снова пропускали через прижимные ролики для удаления оставшегося воздуха и герметизации краев ламината.

(e) Затем ламинат помещали в паровоздушный автоклав и подвергали условиям обработки, обычно используемым для ламинирования ПВБ. Режим обработки был следующим: нагрев до 290°F при одновременном увеличении давления воздуха до 185 ф/кв. дюйм; выдержка при этих давлении и температуре в течение 20 минут; охлаждение до 125°F; снижение давления до давления окружающей среды и непрерывное охлаждение до 100°F.

(f) Свойства ламината к солнечному излучению были проверены, используя спектрофотометр Lambda 900 со светомерным шаром и применяя стандарт ISO 9050- Воздушная масса 2.0. На обеих сторонах ламината были проведены измерения с источником света, чтобы продемонстрировать эффект первого отражения ИК-излучения до поглощения. Свойства приведены в ТАБЛИЦЕ 2.

1. A: лист толщиной 0,030", содержащий поглотитель ИК, наиболее удаленный от источника света.

2. B: лист толщиной 0,030", содержащий поглотитель ИК, наиболее близкий к источнику света.

3. Коэффициент затенения = (Ts + 0,27*As)/0,87

4. Отклонение солнечного света = Rs + 0,73* As

Как можно видеть из Таблицы 2, свойства относительно солнечного излучения: коэффициент затенения и отклонение солнечного излучения, - улучшены, если поглотитель ИК наиболее удален от источника света. Кроме того, использование зеленого промежуточного слоя RB17 на одной стороне ламината привело к заметному изменению цвета ламината, если смотреть с этой стороны.

Предшествующее описание приведено только для иллюстрации и не должно пониматься в смысле ограничения изобретения. Различные модификации и изменения будут ясны специалистам в данной области. Следовательно, это означает, что изложенное выше является примером, и что рамки изобретения устанавливаются из следующей формулы изобретения.

Изобретение относится к многослойным композиционным материалам, в частности к многослойным стеклам. Может применяться для небьющихся оконных модулей в архитектуре и автомобилестроении. Промежуточный слой для многослойного стекла содержит рельефный декоративный композиционный материал, расположенный между первым и вторым клейким слоем. Рельефный декоративный композиционный материал включает первую полимерную несущую пленку с нанесенным на ней металлическим покрытием. Пленки склеены так, что металлическое покрытие расположено между двумя полимерными несущими пленками. Склеенные полимерные несущие пленки в слое имеют такие рельефы, что они выступают под разными углами к плоскости склеенных полимерных несущих пленок. Техническим результатом является снижение пропускания ультрафиолета и инфракрасного света. 4 н. и 57 з.п. ф-лы, 2 табл., 2 ил.

| US 5091258 А, 25.02.1992 | |||

| СЛОИСТЫЙ ДЕКОРАТИВНЫЙ МАТЕРИАЛ | 1994 |

|

RU2134200C1 |

| ДЕКОРАТИВНЫЙ СЛОИСТЫЙ МАТЕРИАЛ | 1992 |

|

RU2039661C1 |

| МНОГОСЛОЙНОЕ СТЕКЛО И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2057093C1 |

| Способ разделения медно-никелевого файнштейна | 1978 |

|

SU856564A1 |

Авторы

Даты

2006-12-27—Публикация

2002-07-18—Подача