Настоящее изобретение относится к производству стеновой керамики и может быть использовано для изготовления керамических изделий (лицевой кирпич, камни, декоративные изделия и др.) светлых тонов из краносжгущегося глинистого сырья.

Известно, что при добавлении тонкоизмельченных карбонатных пород в красножгущееся глинистое сырье цвет черепка меняется от розового до светло-желтого. Количество добавляемых карбонатных пород зависит от содержания в глинистом сырье оксидов железа и кальция и определяется следующим соотношением оксидов в массе:

(Соков В.Н., Лабзина Ю.В., Федосеев Г.П. Лабораторный практикум по технологии отделочных, теплоизоляционных и гидроизоляционных материалов. М.: Высшая школа, 1991. C.22).

При этом содержание карбонатной породы в глиномассе в основном составляет 20-45%, что существенно ухудшает физико-механические показатели обожженных изделий - увеличивает водопоглощение и уменьшает прочность. Кроме того, для осветления черепка необходимо повышать температуру обжига изделий на 50-100°С, а это, как показывает практика, часто приводит к деформации изделий.

Известен состав керамической массы, в которой дополнительное осветление керамического черепка осуществляется введением 20% шамота в шихту, содержащую красножгущуюся легкоплавкую глину и тонкомолотый известняк (Альперович И.А. Лицевой керамический кирпич на основе объемного окрашивания массы тонкомолотым известняком // Использование новых видов сырья и расширение ассортимента керамических материалов и искусственных пористых заполнителей. Сб. трудов ВНИИстром. Вып.61(89), 1987, с.11-17).

Недостатком данного состава является высокая стоимость шамота, для получения которого необходимо строить технологическую линию, что приведет к удорожанию изделий. Кроме того, введение шамота из красножгущегося глинистого сырья не обеспечивает осветления черепка при изменении содержания Fe2О3 в составе легкоплавких глин, т.е. приведенный состав может быть использован только для конкретного вида глинистого сырья.

Для осветления черепка из красножгущихся глин разработана комплексная добавка, которая при ее введении в количестве 15-25% (по массе) обеспечивает получение черепка светло-желтого или кремового цвета (Мойсов Г.Л. О выпуске объемно-окрашенного керамического кирпича на предприятиях Краснодарского края // Монтажные и специальные работы в строительстве, 2001 г. №10). Однако использование этой добавки значительно увеличивает стоимость кирпича (в том числе из-за транспортных расходов), что экономически неэффективно и не может найти широкого распространения при производстве изделий из объемноокрашенных глиномасс.

Наиболее близкой к предлагаемой керамической массе является масса. предложенная И.А. Альперовичем (Альперович И.А. Лицевой керамический кирпич широкого цветового ассортимента // Новые материалы и процессы в производстве керамических стеновых изделий и дренажных труб. Сб.трудов ВНИИстрома. Вып.63 (91), М; 1988 с.69-76).

Температура обжига - 1000-1050°С. При этих параметрах автором получены образцы светло-кремового цвета однородной окраски.

Учитывая тот факт, что у большинства изделий из легкоплавкого красножгущегося глинистого сырья при добавлении в него более 15% карбонатной породы значительно снижается прочность и повышается водопоглощение, использование предлагаемой массы в производственных условиях неэффективно. В этой связи авторами изобретения были проведены работы с использованием глинистого сырья пяти месторождений и различных видов карбонатных пород.

В качестве красножгущегося глинистого сырья применяли Ново-Петровское (Краснодарский край), Большелоговское (Ростовская область), Сухо-Чалтырское (Ростовская область), Мало-Ступкинское (Ивановская область) и Каменское (Новосибирская область) месторождения. Легкоплавкое красножгущееся глинистое сырье этих месторождений по своей качественной характеристике является наиболее распространенным для производства керамических изделий (кирпича и камней).

В качестве карбонатных пород было использовано сырье, добываемое в непосредственной близости от предприятий, выпускающих керамический кирпич (ракушка, мел, известняк, отсевы дробления известняка).

Основные характеристики глинистого сырья и химический состав компонентов, используемых при выполнении экспериментальных работ, приведены в таблицах 1 и 2.

Подготовка керамической массы для выполнения экспериментальных работ проводилась следующим образом:

- глинистое сырье подсушивали и измельчали в дисковом истирателе до размеров частиц менее 1 мм;

- карбонатные породы и стекло-эрклез - подсушивали и измельчали в шаровой мельнице до тонкости помола, характеризуемой остатком на сите с отверстиями 0,063 мм не более 2%.

- компоненты шихты дозировали по массе, тщательно перемешивали, увлажняли до формовочной влажности и изготовляли образцы-кубы размером 5×5×5 см.

Образцы сушили до остаточной влажности 0,5-1% и обжигали при температуре 1000 и 1050°С.

Основные характеристики образцов, изготовленных по составу, предлагаемому в прототипе, но с использованием различных месторождений глинистого сырья и карбонатных пород, приведены в табл.3.

В результате проведенных работ установлено:

- Наибольшее влияние на цвет черепка при объемном окрашивании оказывает содержание оксидов железа и кальция в составе глиномассы. При соотношении Fe2О3/ СаО=0,20-0,28 получены образцы однотонного кремового цвета (при 1050°С). При увеличении соотношения Fe2О3/СаО до 0,41 образцы имеют неоднородный бурый цвет. Добавление 10% эрклеза способствует осветлению черепка при температуре обжига 1000°С, однако повышение температуры до 1050°С приводит к появлению темных пятен за счет образования увеличенного количества жидкой фазы, на поверхности образцов.

- Прочность образцов кремового и светло-кремового цвета, полученных из опытных глиномасс, составляет 4,6-11,7 МПа, водопоглощение - 19,1-28,7%. В прототипе прочность образцов при сжатии 22,8 МПа, водопоглощение - 13.3%. Это свидетельствует о том, что добавление 30% карбонатных пород (Fe2О3/СаО=0,26) возможно только при использовании глинистого сырья, имеющего высокую природную прочность, что характерно для каолинито-гидрослюдистого глинистого сырья, нетипичного для производства керамического кирпича и редко встречающегося.

Таким образом, недостатками предлагаемого состава керамической массы являются:

- ограниченная область применения (только для высококачественного глинистого сырья);

- недостаточный температурный интервал обжига - обеспечивается получением заданного цвета только при одной определенной температуре, что не позволяет получить стабильный цвет и необходимые физико-механические свойства изделий при обжиге в промышленных печах;

- низкие значения прочности образцов и высокое водопоглощение при добавлении 30% карбонатных пород (Fe2О3/CaO=0,17-0,28) в глинистое сырье, что не может обеспечить качественных керамических изделий в производственных условиях.

Целью изобретения является расширение сырьевой базы и уменьшение содержания карбонатных пород при производстве облицовочных керамических изделий светлых тонов из красножгущегося глинистого сырья по технологии объемного окрашивания.

Указанная цель достигается тем, что в керамическую массу, состоящую из красножгущегося глинистого сырья и карбонатной породы при соотношении Fe2О3/CaO=0,3-0,5, дополнительно вводится модифицирующий реагент, состоящий из комплекса солей щелочных металлов (фосфатов, фторидов, карбонатов, хлоридов), при этом керамическая масса содержит следующие компоненты, %, по массе:

Модифицирующий реагент обладает каталитическим действием, усиливающим осветление черепка в процессе обжига, что позволяет уменьшить содержание карбонатных пород в составе керамической массы в 1,5-4 раза.

При указанном соотношении компонентов в массе после обжига получены керамические изделия от светло-кремового до кремового и светло-желтого цвета. При выходе за граничные пределы цель изобретения не достигается. Увеличение содержания карбонатной породы  приводит к снижению прочности и повышению водопоглощения изделий. При уменьшении же содержания карбонатной породы

приводит к снижению прочности и повышению водопоглощения изделий. При уменьшении же содержания карбонатной породы  не достигается заданный цвет черепка и его однородность.

не достигается заданный цвет черепка и его однородность.

Снижение содержания модифицирующего реагента уменьшает эффект осветления черепка, а увеличение количества реагента более установленного предела приводит к появлению налета на поверхности изделий.

Как известно, большинство кирпичных заводов, выпускающих керамический кирпич, использует высокочувствительное к сушке глинистое сырье. С целью устранения трещиноватости в процессе сушки при объемном окрашивании черепка предлагается в состав масс дополнительно вводить до 10% каолинитового или каолинито-гидрослюдистого глинистого сырья.

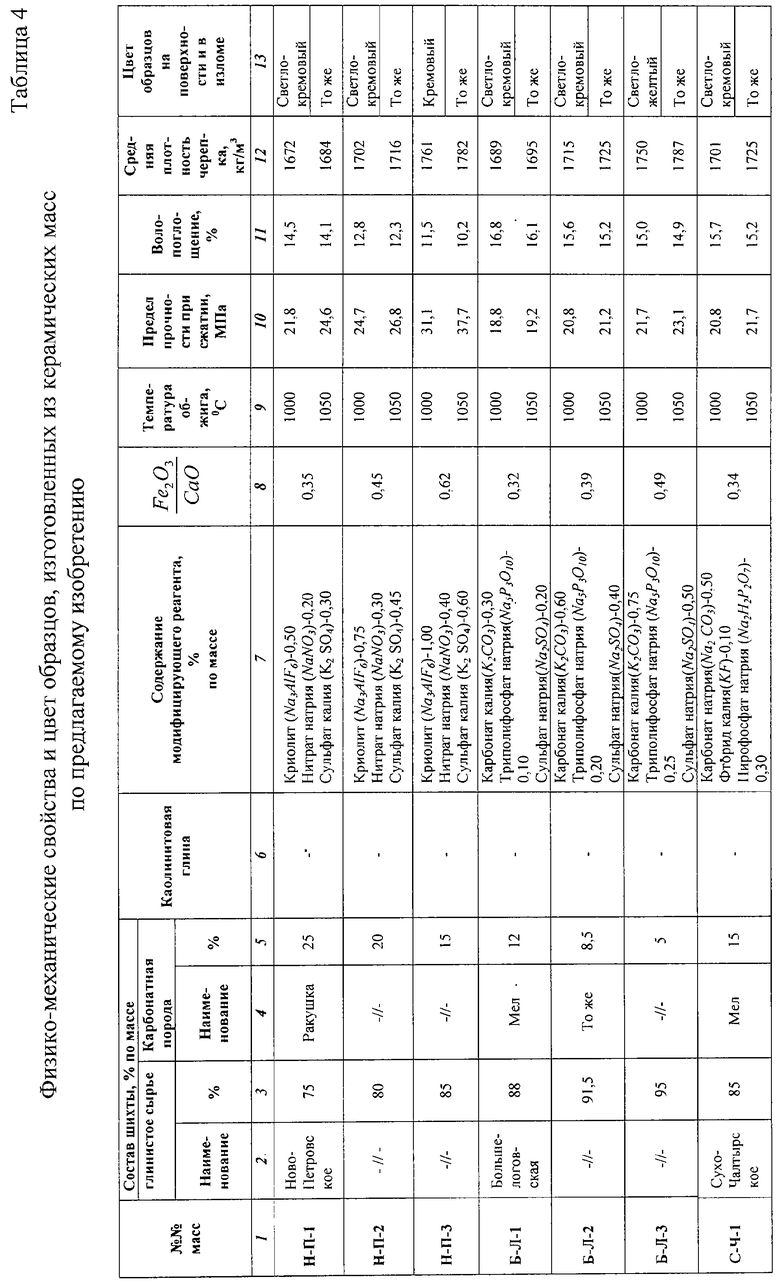

Примеры экспериментальной проверки данного изобретения приведены в таблице 4.

Все указанные компоненты модифицирующих реагентов измельчали в шаровой мельнице менее 0,1 мм и добавляли в виде водного раствора или в виде порошка в дисперсную карбонатную породу, после перемешивания осветляющую добавку вводили в состав шихты. Глинистое сырье измельчали менее 1 мм, отощающие добавки просевали сквозь сито с размером отверстий 1,25 мм.

Все компоненты шихты увлажняли до 18-19% и формовали образцы - кубы размером 50×50×50 мм. Образцы подсушивали в помещении до влажности 5-6%, далее в сушильном шкафу при температуре 100°С. Обжигали объемноокрашенные образцы в электрической печи при температуре 1000 и 1050°С.

Результаты экспериментальных исследований, приведенных в таблице 4, показывают, что введение 0,6-2,0 мас.% модифицирующего реагента позволяет получать черепок от светло-кремового до светло-желтого цвета из керамических масс, имеющих соотношение Fe2О3/СаО=0,32-0,5 (без модифицирующего реагента это может быть достигнуто при соотношении Fe2O3/СаО<0,25). В приведенных примерах показано, что модифицирующий реагент способствует уменьшению содержания карбонатных пород в составе глиномасс в 1,5-4 раза, в результате чего повышается прочность образцов от 5,3-11,7 до 17,1-25,9 МПа, т.е. в 2-3 раза, и снижается водопоглощение с 19,1-24,8 до 13,9-18,0%. Кроме этого модифицирующий реагент расширяет температурный интервал обжига образцов (до 50°С), что позволяет рекомендовать предлагаемый состав массы для промышленного внедрения на действующих керамических предприятиях.

На технологических линиях предприятий ОАО «Славянский кирпич» (Краснодарский край) и Ростовского УМГ ООО «Мострансгаз» (г.Ростов-на-Дону) выпущены промышленные партии кирпича из керамических масс с добавкой модифицирующего реагента. Полученные результаты подтвердили эффективность использования предлагаемой керамической массы на действующих предприятиях (см. акты выпуска промышленных партий кирпича и фотографии образцов кирпича, выпущенных из естественноокрашенных глин и керамических масс с добавлением карбонатной породы и модифицирующего реагента).

Сопоставление результатов, приведенных в табл. 4, с прототипом показывает, что заявляемый состав керамической массы отличается от известной. Благодаря отличиям достигается новый положительный эффект, выраженный в возможности широкого внедрения технологии производства кирпича объемного окрашивания на действующих керамических предприятиях. Кроме этого предлагаемый состав керамической массы по сравнению с прототипом имеет и другие преимущества:

- снижаются энергозатраты при помоле карбонатных пород за счет уменьшения их содержания в составе глиномассы;

- улучшаются физико-механические показатели изделий (прочность, водопоглощение);

- интенсифицируются процессы, способствующие осветлению черепка в период обжига.

Таким образом, проведенный заявителем поиск и выбранный из перечня аналогов прототип позволили выявить отличительные признаки в заявляемом техническом решении. Следовательно, заявляемый состав керамической массы удовлетворяет критерию изобретения «новизна».

Промышленная применимость подтверждается выпуском промышленных партий кирпича на двух действующих керамических предприятиях (см. акты выпуска промышленных партий кирпича).

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКАЯ МАССА | 2009 |

|

RU2455257C2 |

| КЕРАМИЧЕСКАЯ МАССА СВЕТЛОГО ТОНА ДЛЯ ЛИЦЕВОГО КИРПИЧА | 2007 |

|

RU2354625C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1996 |

|

RU2111189C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНОЙ КЕРАМИКИ СВЕТЛО-ЖЕЛТОГО ЦВЕТА И ЕЕ СОСТАВ | 2004 |

|

RU2266878C2 |

| Керамическая масса для осветленного строительного отделочного кирпича | 2021 |

|

RU2787506C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА КЕРАМИЧЕСКИХ СТЕНОВЫХ МАТЕРИАЛОВ И КЕРАМИЧЕСКОГО УТЕПЛИТЕЛЯ | 2018 |

|

RU2726699C2 |

| КЕРАМИЧЕСКАЯ МАССА СВЕТЛОГО ТОНА ДЛЯ ЛИЦЕВОГО КИРПИЧА | 2011 |

|

RU2470895C1 |

| КЕРАМИЧЕСКАЯ МАССА СВЕТЛОГО ТОНА ДЛЯ ЛИЦЕВОГО КИРПИЧА | 2009 |

|

RU2397153C1 |

| КЕРАМИЧЕСКАЯ МАССА СВЕТЛОГО ТОНА ДЛЯ ЛИЦЕВОГО КИРПИЧА | 2012 |

|

RU2497777C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2024 |

|

RU2823970C1 |

Изобретение относится к производству стеновой керамики и может быть использовано для получения керамических изделий светлых тонов на основе местного красножгущегося глинистого сырья. Техническим результатом изобретения является расширение сырьевой базы, уменьшение содержания карбонатных пород и повышение физико-механических свойств изделий. Указанный технический результат достигается тем, что керамическая масса для получения изделий светлых тонов содержит красножгущееся глинистое сырье, карбонатную породу и модифицирующий реагент сверх 100%, при следующем соотношении компонентов в мас.%: красножгущееся глинистое сырье - 75-95, карбонатная порода - 5-25 и модифицирующий реагент - 0,6-2. 1 з.п. ф-лы, 4 табл.

| АЛЬПЕРОВИЧ И.А | |||

| Лицевой керамический кирпич широкого цветового ассортимента, новые материалы и процессы в производстве керамических стеновых изделий и дренажных труб | |||

| Сб | |||

| трудов ВНИИстрома | |||

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| - М., 1988, с.69-76 | |||

| Керамическая масса для облицовочных фаянсовых плиток | 1973 |

|

SU485092A1 |

| Керамическая масса для изготовления строительных изделий | 1988 |

|

SU1606495A1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1991 |

|

RU2038336C1 |

| Параллельно-последовательный аналого-цифровой преобразователь | 1986 |

|

SU1367156A1 |

Авторы

Даты

2007-04-20—Публикация

2005-01-13—Подача