Настоящее изобретение относится к устройствам, преобразующим химическую энергию в электрическую, в частности к резервным источникам тока одноразового действия. В настоящее время такие источники нашли самое широкое применение от аварийного электроснабжения энергоемких агрегатов до импульсных источников тока для микроэлектронных схем, используемых в различных автономных системах автоматического управления, оповещения, блокировки, пожаротушения, сигнализации и т.д. Как правило, в таких системах используются резервные источники тока, активируемые пиротехническими системами, в силу их приемлемого быстродействия и дополнительной мощности, отдаваемой ячейкой при повышенных температурах. Такие пиротехнические генераторы в первую очередь могут использоваться в гибридных автоматических системах и устройствах, содержащих цепочку: резервный источник - микроэлектронный таймер - исполнительный механизм. Такие системы могут применяться, например, для включения сигнализации, средств пожаротушения, регистрирующих приборов, средств катапультирования, средств взрывания и т.д. Как правило, микроэлектронные таймеры, входящие в эти устройства, отсчитывают время с точностью, которая значительно (до нескольких порядков) превышает временную точность запуска резервных источников этих устройств, поэтому общая точность работы полностью определяется точностью запуска резервных источников.

Известны тепловые батареи [1], активируемые пиронагревателями и работающие на расплавленном электролите LiCl - KCl, изначально размещенном между анодом и катодом. Применяются такие пиротехнические батареи, например, в качестве высокоэнергетических источников питания в аппаратуре для зондирования недр Земли и атмосферы. Основным недостатком таких устройств является достаточно длинный период запуска, обусловленный самой конструкцией батареи. В такой конструкции пиротехнический состав, хотя и контактирует с анодом и катодом, но фронт его горения распространяется вдоль указанных элементов, разогревая их по мере его продвижения. Время запуска таких батарей составляет от единиц до десятков секунд. Так, например, подобная батарея фирмы "Sandia" (США) [2] имеет время запуска 4,4 секунды.

Наиболее близким техническим решением (прототипом для обоих заявленных объектов - способа и устройства) является пиротехнический генератор электрического тока, в котором и катод, и анод совмещены с электролитным материалом и выполнены в виде пиротехнических зарядов, разделенных сепаратором и имеющих с противоположных сторон контактные металлические пластины [3]. При этом анод выполнен из пиротехнического состава Zr/BaCrO4, CuO с избытком горючего, катод из Zr/CuO с избытком окислителя, а сепаратор выполнен из смеси асбеста, фторида лития или (фторида) щелочноземельного металла. Максимальная электродвижущая сила у такого пиротехнического генератора достигается за время, не превышающее 50-100 миллисекунд, а максимум отдаваемого тока - за 200±50 миллисекунд с момента начала его работы. Такое существенное уменьшение периода запуска генератора по сравнению с тепловыми батареями достигается за счет использования в качестве активирующего реагента продуктов горения электродов, которые поступают в сепаратор под действием капиллярных сил и незначительного избыточного давления в зоне горения электродов.

Указанные выше характеристики пирогенератора существенно сужают область его применения и вовсе неприемлемы для миниатюрных устройств повышенной точности, например, таких, как короткозамедленные капсюли-детонаторы гражданского назначения. В таких устройствах пиротехнический генератор не должен превышать габаритные размеры 5×5×15 миллиметров и иметь точность запуска не хуже от ±0,5 до ±5 миллисекунд. Кроме того, учитывая массовость производства подобных изделий, способ их сборки должен соответствовать устоявшейся технологии, применяемой в данной отрасли, то есть соосному послойному прессованию сыпучих материалов в трубки круглого сечения.

Настоящее изобретение направлено на решение технической задачи по миниатюризации резервных источников при повышении их мощности, а также на увеличение их точности срабатывания за счет ускорения запуска. Указанная задача направлена на создание закрытого с одной стороны корпуса, обеспечивающего быстрое продвижение ионопроводящей субстанции к сепаратору за счет повышенного давления, образующегося при термохимических превращениях электролитного материала, и на применение других исходных материалов для изготовления анода, катода, сепаратора, электролитного материала и наличие в них пор или дырок.

Достигаемый при этом технический результат заключается в ускорении запуска пиротехнических источников и тем самым в увеличении временной точности срабатывания устройств, в которых они применяются.

Указанный технический результат для способа достигается тем, что в способе быстрого запуска пиротехнического резервного источника тока, включающем в себя разогрев твердого электролитного материалами до его подвижного состояния с последующим заполнением им сепаратора гальванической ячейки для активации гальванической ячейки анод-электролит-катод, разогрев электролитного материала, находящегося в закрытой камере, каналами сообщенной с сепаратором, осуществляют с помощью пиротехнического нагревателя или внешнего источника тепла для превращения электролитного материала в жидкопарогазовое ионопроводящее состояние и формирования в указанной камере повышенного давления для заполнения сепаратора.

Указанный технический результат для устройства достигается тем, что в пиротехническом генераторе, содержащем металлический стаканообразный корпус с нагревателем, два контакта, разделенные с одной стороны изолирующей вставкой, а с другой гальванической ячейкой, состоящей из анода, сепаратора, электролитного материала и катода, пористый или дырчатый электролитный материал запрессован в корпус у закрытого конца с обеспечением контакта с нагревателем, а к электролитному материалу припрессована гальваническая ячейка, состоящая из пористого или дырчатого анода, сепаратора, пористого или дырчатого катода. При этом нагреватель может являться составной частью электролитного материала, а анод и/или катод могут также являться составной частью электролитного материала.

Указанные признаки для каждого из объектов взаимосвязаны и формируют неразрывную совокупность существенных признаков, достаточную для получения требуемого технического результата.

Настоящее изобретение поясняется конкретными примерами, которые не являются единственными, но наглядно демонстрируют возможность достижения требуемого технического результата.

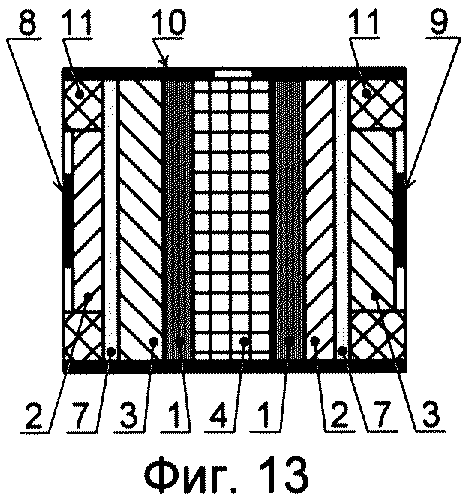

На фиг.1 - пирогенератор, первый пример исполнения (электролитный материал, анод и катод пористые);

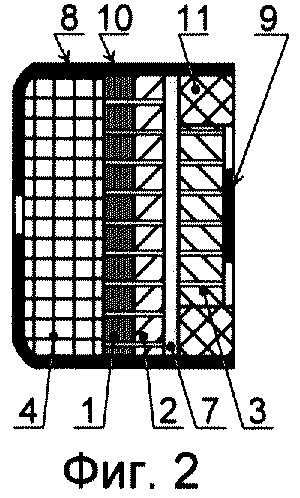

фиг.2 - пирогенератор, второй пример исполнения (электролитный материал, анод и катод дырчатые);

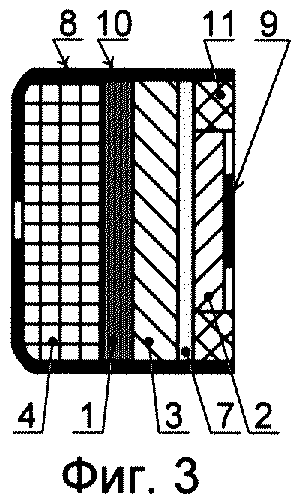

фиг.3 - пирогенератор, третий пример исполнения (катод припрессован к электролитному материалу);

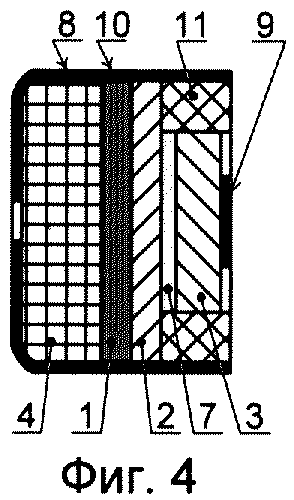

фиг.4 - пирогенератор, четвертый пример исполнения (сепаратор и катод отделены от корпуса изолирующей вставкой);

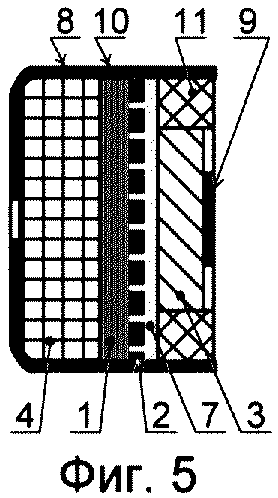

фиг.5 - пирогенератор, пятый пример исполнения (анод выполнен в виде дырчатой перегородки из металла);

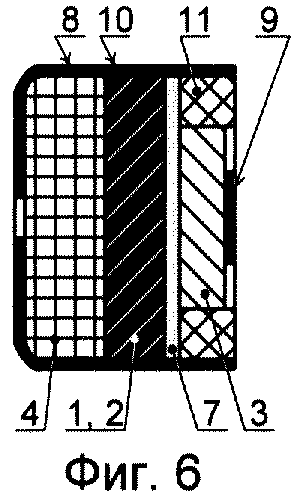

фиг.6 - пирогенератор, шестой пример исполнения (анод и электролитный материал совмещены);

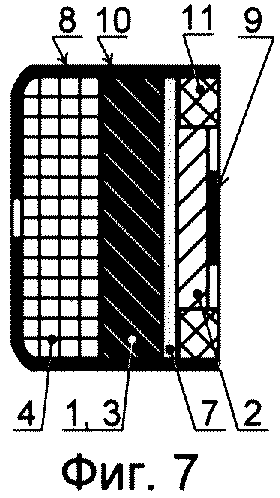

фиг.7 - пирогенератор, седьмой пример исполнения (катод и электролитный материал совмещены);

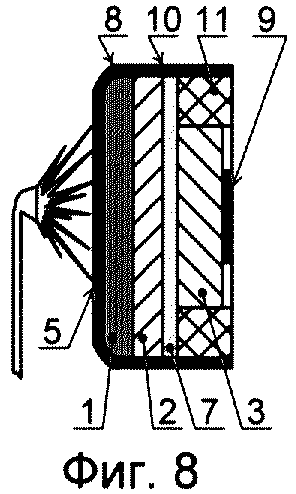

фиг.8 - пирогенератор, восьмой пример исполнения (электролитный материал припрессован к днищу корпуса);

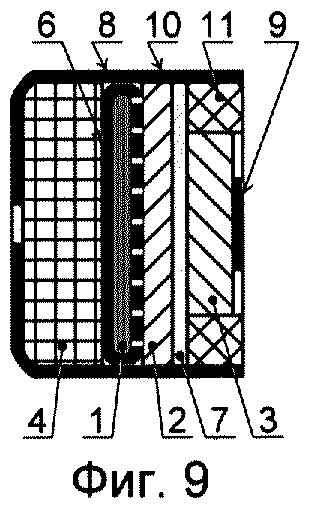

фиг.9 - пирогенератор, девятый пример исполнения (электролитный материал расположен в капсуле);

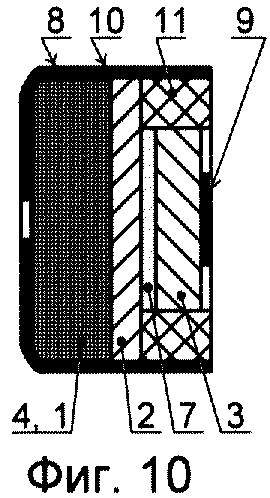

фиг.10 - пирогенератор, десятый пример исполнения (пиротехнический состав и электролитный материал совмещены);

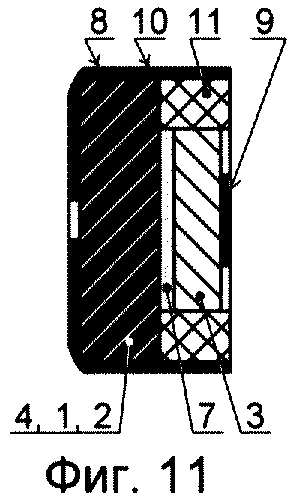

фиг.11 - пирогенератор, одиннадцатый пример исполнения (пиротехнический состав, электролитный материал и анод совмещены);

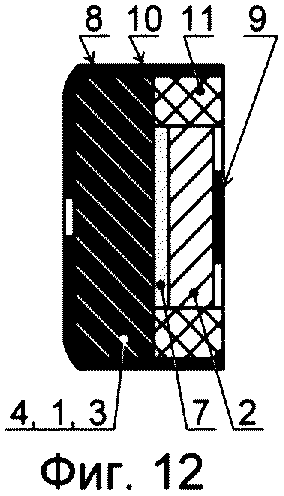

фиг.12 - пирогенератор, двенадцатый пример исполнения (пиротехнический состав, электролитный материал и катод совмещены);

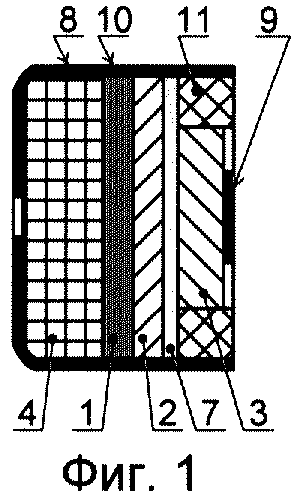

фиг.13 - пирогенератор, тринадцатый пример исполнения (пиротехнический состав разогревает две порции электролитного материала для двух гальванических ячеек);

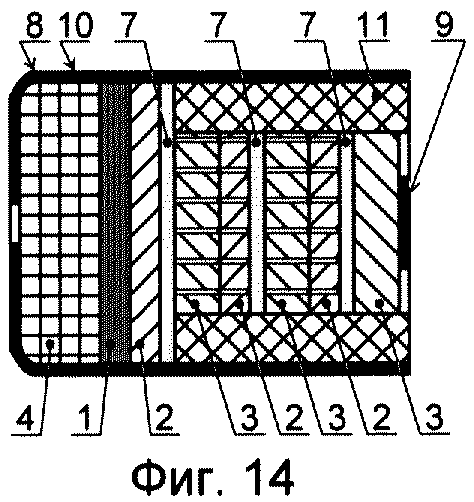

фиг.14 - пирогенератор, четырнадцатый пример исполнения (последовательное соединение нескольких гальванических ячеек).

Согласно настоящему изобретению пиротехнический резервный источник электрического тока представляет собой устройство, принцип действия которых основан на преобразовании химической энергии в электрическую в гальванической ячейке, содержащей анод, сепаратор, электролит и катод, а сам источник способен длительное время находиться в ждущем (неактивированном) режиме и вырабатывать электрическую энергию только после активации. Такие пиротехнические генераторы, в первую очередь, предназначены для использования в гибридных автоматических системах и устройствах, содержащих цепочку: резервный источник - микроэлектронный таймер - исполнительный механизм.

Данное изобретение позволяет ускорить запуск пиротехнических источников и тем самым увеличить временную точность срабатывания вышеуказанных устройств.

Ускорение запуска достигается тем, что по электролитному материалу, находящемуся в закрытой камере, соединенной каналами с сепаратором гальванической ячейки, наносится тепловой удар от нагревателя, например пиротехнического состава, в результате чего электролитный материал, вскипая, разлагаясь, реагируя, распадаясь, выделяет жидкопарогазовую ионопроводящую субстанцию, которая под действием возникающего в камере повышенного давления быстро заполняет сепаратор и активирует гальваническую ячейку. В качестве электролитного материала могут использоваться так называемые капиллярные и пористые мембраны, содержащие жидкий электролит, сухие смеси из электролитных солей и микрокапсул с водой, кристаллогидраты, кислоты и их соли, полимерные материалы, взрывчатые вещества, а также смеси вышеперечисленных материалов.

Повышенное давление в закрытой камере формируется за счет изменения агрегатного или химического состояния электролитного материала при нагревании. Под действием тепла электролитный материал может испаряться, кипеть, гореть, реагировать, разлагаться, взрываться. Под действием тепла электролитный материал переводят в жидкопарогазовое состояние с кислыми или основными свойствами, в котором электролитный материал содержит от 3 до 97 весовых процентов ионопроводящей фазы и от 97 до 3 весовых процентов инертной фазы. При этом ионопроводящая фаза электролитного материала в жидкопарогазовом состоянии состоит из равного количества зарядов катионов и анионов, образованных из химических элементов веществ, входивших в электролитный материал. Ионопроводящая фаза электролитного материала в жидкопарогазовом состоянии может содержать катионы водорода, лития, натрия, кальция, калия, серебра, железа, никеля, магния, цинка, стронция, кадмия, бария, брома, циркония, свинца, марганца, аммония, гидразина или их смесь, и анионы брома, серы, хлора, фтора, окиси серы, окиси фосфора, окиси углерода, окиси водорода, окиси хлора, окиси бора, окиси углеводорода, окиси вольфрама, хлористого алюминия, фтористого водорода, окиси азота, фтористого бора или их смесь.

Время запуска, то есть время нарастания мощности и напряжения от нуля до номинального значения, у таких пиротехнических генераторов, в зависимости от их конструкции, колеблется от 1 до 10 миллисекунд, что позволяет запускать электронные таймеры с точностью от ±0,8 до ±5 миллисекунд. Кроме того, в начальный период работы такие пирогенераторы обладают максимальной мощностью за счет расходования не только химической, а также тепловой и кинетической энергии ионопроводящей субстанции. После остановки движения последней мощность генератора, по мере его остывания, равномерно снижается до обычных характеристик данной гальванической ячейки, и в этом режиме устройство может работать от нескольких минут до нескольких дней в зависимости от применяемых в гальванической ячейке материалов.

Пиротехнический генератор включает в себя металлический корпус с нагревателем, два контакта, разделенные с одной стороны изолирующей вставкой, а с другой гальванической ячейкой, состоящей из анода, сепаратора, электролитного материала и катода.

Корпус может содержать запальное устройство. Металлический корпус выполнен в виде колпачка с запальным отверстием в его дне.

Сепаратор выполнен из изолирующего и теплоустойчивого волокна, которое выбирается из асбеста, стекла, природного камня, полимеров. Сепаратор может быть выполнен из порошков природного камня. Например, сепаратор может быть выполнен из порошков SiO2, Al2О3, TiO2, Al(ОН)3 или из их смесей.

Изолирующая вставка выполнена из термоустойчивой пластмассы, в которой наполнитель выполнен в виде стеклянных, асбестовых, каменных и графитовых волокон или их смесей.

Наибольший поперечный размер (диаметр) нагревателя, электролитного материала, анода, сепаратора и катода отличается от их же толщины от 0,5 до 50 раз.

Пористый или дырчатый электролитный материал запрессован в корпус у закрытого конца и контактирует с нагревателем, который также может быть и его составной частью, а к нему припрессована гальваническая ячейка, состоящая из пористого или дырчатого анода (катода), сепаратора, пористого или дырчатого катода (анода), причем анод (катод) и электролитный материал может составлять одно целое.

Электролитный материал, анод (катод) и сепаратор могут быть запрессованы непосредственно в корпус, а катод (анод) отделен от корпуса изолирующей вставкой. Электролитный материал и анод (катод) могут быть запрессованы непосредственно в корпус, а сепаратор и катод (анод) отделены от корпуса изолирующей вставкой.

Электролитный материал может быть расположен в капсуле, которая имеет пористую или дырчатую стенку в сторону анода (катода), сепаратора и катода (анода). А пористая или дырчатая стенка капсулы может быть выполнена из анодного (катодного) материала и может являться анодом (катодом). Капсула может контактировать с нагревателем.

Электролитный материал может содержать в себе от 30 до 90 весовых процентов анодного (катодного) материала.

Анод содержит или полностью выполнен из порошков Mg, Al, Zn, Mn, Fe, Cd, Pb или из их смесей, или анод выполнен в виде дырчатой перегородки из Li, Mg, Al, Zn, Mn, Fe, Cd, Pb, Si или из их сплавов.

Катод содержит или полностью выполнен из порошков графита, фторированного углерода (C2Fx)n, W, Мо или из их смесей.

Катод и/или электролитный материал содержит деполяризатор катионов в виде окислителя. Окислитель может содержать или полностью состоять из оксидов металлов AgO, MnO2, Mn2O3, NiO3, HgO, CuO, Cu2O, V2O, МоО3, Bi2O3, PbO2, Pb3O4 или из их смесей. Окислитель может содержать или полностью состоять из хлоратов и перхлоратов KClO3, NaClO3, Ва(ClO3)2, MgClO4, KClO4, NaClO4, NH4ClO4 или из их смесей. Окислитель может содержать или полностью состоять из нитратов Ba(NO3)2, KNO3, NH4NO3, Sr(NO3)2, Pb(NO3)2, NaNO3 или из их смесей. Окислитель может содержать или полностью состоять из перманганатов KMnO4, BaMnO4 или из их смесей. Окислитель может содержать или полностью состоять из хроматов К2Cr2О7, CaCrO4, PbCrO4, BaCrO4 или из их смесей. Окислитель может содержать или полностью состоять из пероксидов SrO2, BaO2, H2O2, CaO2 или из их смесей.

Электролитный материал при нагревании согласно процессам кипения, испарения, горения, разложения, пиролиза, синтеза и взрывного превращения выделяет жидкопарогазовую ионопроводящую субстанцию с кислыми или основными свойствами.

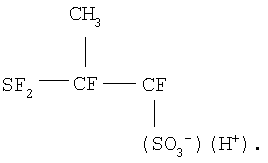

Электролитный материал представляет собой капиллярную или ионообменную мембрану, в капиллярах или порах которой находится электролит. Электролит может представлять собой раствор HNO3, H2SO4, КОН, NaOH, Н2PO4, HCl, HF, NH4Cl или их смеси. Капиллярная мембрана изготавливается на основе асбеста, картона и пористых полимерных материалов, таких как мипласт из поливинилхлоридной смолы, мипор из микропористого эбонита, поровинил и винипор. Ионообменная мембрана изготавливается на основе фторированных полимеров с общей формулой

Электролитный материал содержит или полностью состоит из капсул или микрокапсул с жидким электролитом, которые разрушаются при нагреве.

Электролитный материал может содержать или полностью состоять из смеси водорастворимых электролитных веществ с капсулами или микрокапсулами, содержащими воду и разрушающимися при нагреве.

Электролитный материал может содержать или полностью состоять из кристаллогидратов солей или из их смесей. При этом кристаллогидраты выбираются из LiBr·XH2O, MgCl2·XH2O, Na3PO4·ХН2O, CaHPO4·Н2O, Са(H2PO4)2·Н2O Са2SO4·2Н2O, К2С2O4·Н2O, Li2C2O4·ХН2O, Li2SO4·H2, LiOOCH·XH2O, LiClO4·XH2O, KNaC4Н4O6·ХН2O, NaH2PO2·H2O, NaOOCCH3·XH2O, Na2B4O7·XH2O, N2H4·H2O.

Электролитный материал может содержать или полностью состоять из твердых кислот или из их смесей. При этом твердые кислоты выбираются из Н2BO3, H2WO4, Н3РО3.

Электролитный материал может содержать или полностью состоять из солей серной (H2SO4), соляной (HCl), фтористоводородной (HF), угольной (Н3СО3), азотной (HNO3), хлорноватой (HClO3), хлорной (HClO4), фосфорной (Н3PO4), тетрафторборной (HBF4) кислот или их смесей. При этом соли выбираются из (NH4)2SO4, LiAlCl4, NH4Cl, NH4HF2, (NH2)2CO, LiNO3, NaNO3, KNO3, KClO3. NaClO3, Ва(ClO3)2, KClO4, NaClO4, LiClO4, MgCl4, KBF4, LiBF4, NaBF4, NH4NO3, NH4ClO4, (NH4)H2PO4, NH4BF4.

Электролитный материал может содержать или полностью состоять из полимеров, сополимеров или их смесей, которые при нагреве разлагаются и продукты разложения обладают кислотными или основными свойствами. При этом полимеры и сополимеры выбираются из полиамидов, полиакриламидов, полиаминов, полиуретанов, полимочевины, полиуретанмочевины, поливинилхлорида, хлорированного поливинилхлорида, полиэтилена, хлорированного полиэтилена, поливинилиденхлорида, хлоропренового каучука, хлоркаучука, хлорпарафина, фторкаучука, поливинилиденфторида (фторопласт-2), сополимера тетрафторэтилена с этиленом (фторопласт-40), сополимера тетрафторэтилена с винилиденфторидом (фторопласт-42), сополимера трифторхлорэтилена с винилиденфторидом (фторопласт-32).

Электролитный материал может содержать или полностью состоять из взрывчатых веществ или их смесей. При этом взрывчатые вещества берутся из органических азотистых соединений ароматического, алифатического и гетероциклического рядов. Взрывчатые вещества могут выбираться из нитроклетчатки, тротила, динитронафталина, тринитробензола, нитрометана, пикриновой кислоты, нитроглицерина, нитрогликолей, ТЭНа (PETN, пентаэритриттетранитрат), тетрила, гексогена, октогена и глицедилазидполимера (GAP).

Электролитный материал может являться композицией из неорганических и органических веществ.

Нагревателем служит днище металлического корпуса, разогреваемое внешним источником тепла. Нагревателем может служить пиротехнический состав или несколько составов, запрессованных послойно. Пиротехнические составы представляют собой композиции из порошков Al/Fe2O3, Al/Fe3O4, В/Fe2О3, Si/Pb3O4, Si/Bi2O3, W/Bi2O3, Мо/Pb3O4, Мо/PbO2, Мо/W/BaCrO4/KClO4/Pb3O4 или их смеси.

Пиротехнические композиции могут содержать от 5 до 95 весовых процентов электролитного материала.

На фиг.1-14 представлены различные примеры исполнения пирогенератора, которые объединены следующими общими принципами конструирования:

1. Корпус закрыт с одной стороны либо шлаком пиротехнического состава (фиг.1-7, 9-14), либо дном корпуса (фиг.8);

2. Электролитный материал (или его смесь с порошкообразным анодом или катодом) контактирует с нагревателем либо непосредственно по плоскости (фиг.1-8, 13, 14), либо через стенку капсулы (фиг.9), либо в объеме гомогенного материала (фиг.10-12).

3. В неактивированном пирогенераторе электролитный материал, анод, сепаратор, катод (фиг.1-9, 13, 14) и их совмещенные варианты (фиг.10-12) представляют собой пористые или дырчатые тела, получающиеся в результате несильного прессования сыпучих материалов или специального прессования с образованием дырок (макропор).

Указанные на фиг.1-14 пирогенераторы работают следующим образом.

В результате интенсивного разогрева электролитного материала 1 (или его смеси с порошкообразным анодом 2 или с катодом 3), который или припрессован к пиротехническому составу 4 (фиг.1-7), или припрессован к глухому днищу корпуса 5 (фиг.8), или расположен в капсуле 6 (фиг.9), или совмещен с пиротехническим составом (фиг.10-12), он претерпевает агрегатные, химические или физические изменения, в результате которых образуется жидкопарогазовая ионопроводящая субстанция, способная под действием собственного давления быстро заполнять поры или дырки в сепараторе 7, тем самым активируя пирогенератор. В первом периоде времени с момента включения пирогенератора и до остановки движения ионопроводящей субстанции устройство работает в режиме генератора, то есть для создания электрической энергии расходуется не только химическая энергия гальванической ячейки, но и энергия механического движения ионопроводящей субстанции и ее внутренняя (тепловая) энергия. В этом режиме отдаваемая пирогенератором электрическая мощность и электрическое напряжение, возникающее на контактах пирогенератора 8 и 9, значительно выше, чем у классической гальванической ячейки, выполненной из тех же материалов. Во втором периоде времени, после остановки движения ионопроводящей субстанции и ее остывания, пирогенератор работает в гальваническом режиме, то есть в обычном режиме работы гальванической ячейки. Соотношение времен работы пирогенератора в двух указанных режимах зависит в основном от вида электролитного, анодного и катодного материалов. Так, например, некоторые электролитные материалы могут только испаряться при нагреве и конденсироваться на элементах гальванической ячейки, поэтому пирогенераторы с такими электролитными материалами имеют короткий первый и длительный второй режимы работы. При использовании же электролитных материалов, особенно тех из них, в которых содержатся вещества, выделяющие в результате химического распада дополнительную энергию (селитры, хлораты, перхлораты и взрывчатые вещества), наоборот, пирогенераторы имеют длительный первый и короткий второй режимы работы. В целях уменьшения времени запуска полезно совмещать электролитный материал 1 с анодом 2 (фиг.6) или катодом 3 (фиг.7), тем самым укорачивая путь движения ионопроводящей субстанции. С этой целью порошкообразный анод или катод смешивается с порошками, кристаллами или гранулами электролитного материала. Дополнительное укорочение пути движения ионопроводящей субстанции можно также достичь за счет замены порошкообразного анода на анод в виде тонкой дырчатой перегородки или мембраны (фиг.5) из металла. В этих же целях можно совмещать пиросостав 4 и электролитный материал 1 (фиг.10), и, наконец, можно совмещать анод 2 либо катод 3 с электролитным материалом 1 и пиросоставом 4 в единой композиции, которая размещается у закрытого конца корпуса 10 (фиг.11, 12). Для увеличения напряжения пирогенератора его можно выполнять в виде батареи из последовательно соединенных двух или более гальванических ячеек. Наиболее просто и эффективно можно выполнить пирогенератор с двумя гальваническими ячейками (фиг.13), где пиросостав 4 нагревает одновременно две порции электролитного материала 1, а гальванические ячейки электрически соединены последовательно корпусом пирогенератора 10. Такая схема позволяет повысить напряжение и мощность пирогенератора в два раза. На фиг.14 представлена схема последовательного соединения нескольких гальванических ячеек, работающих от одного потока жидкопарогазовой ионопроводящей субстанции. Эта схема также повышает мощность и напряжение пирогенератора, но эффективность работы отдельных гальванических ячеек в ней значительно ниже из-за образования между соседними гальваническими ячейками новых гальванических ячеек, электродвижущая сила в которых направлена против электродвижущей силы пирогенератора. В случаях, когда электролитный материал представляет собой капиллярное тело с жидким электролитом, а также если электролитный материал согласно пп.34, 35 формулы представляет собой кристаллогидрат, обладающий большой гигроскопичностью, например, LiCl или MgCl, то полезно размещать его в капсуле 6 (фиг.9) отдельно от пиросостава 4, чтобы избежать его порчи при длительном хранении во влажной среде. При этом капсула может быть выполнена, например, из анодного (катодного) материала и служить анодом (катодом) либо она может быть выполнена из Li, Mg, Al, Zn, Mn, Fe, Cd, Pb, Si или из их сплавов и служить анодом. Применение капсулы также может быть необходимо в случае применения электролитного материала, содержащего взрывчатое вещество, когда прочности шлака пиротехнического состава недостаточно для удержания высокого давления, развивающегося при распаде взрывчатого вещества. В предлагаемых конструкциях шлак пиротехнического состава должен отвечать двум требованиям: иметь высокую прочность и высокую температуру. Эти два требования являются взаимоисключающими, и их не всегда можно выполнить в одном пиротехническом составе, поэтому полезно использовать два или несколько пиротехнических составов, запрессованных послойно один за другим. Например, в качестве первого пиросостава запрессовывается Si/Bi2O3, или Si/Pb3O4, или W/Bi2O3, имеющие прочный шлак, но низкую температуру, а в качестве второго пиросостава запрессовывается Al/Fe2O3, или В/Fe2О3, которые имеют быструю скорость горения, высокую температуру до 2500°С, но не имеют крепкого шлака.

Пример 1. Было изготовлено 10 шт. пиротехнических генераторов согласно фиг.1 по следующей технологии. В корпус пирогенератора (колпачок), выполненный из стали с внутренним диаметром 5 мм и с запальным отверстием диаметром 1 мм в днище, последовательно запрессовывались пиротехнический состав 35% Si/65% Bi2O3 толщиной 2 мм, электролитный материал, состоящий из кристаллогидратов MgCl2·H2O толщиной 0,5 мм, анодный материал из порошка Al толщиной 0,3 мм, сепаратор из порошка Al2O3 толщиной 0,3 мм, устанавливалась изолирующая вставка из пластмассы с внутренним отверстием диаметром 3 мм, в которую запрессовывался катод из смеси порошков W и PbO2 в равных частях, толщиной 2 мм, который одновременно служил и контактом пирогенератора. Вторым контактом служил колпачок. Испытания генераторов показали, что под нагрузкой 1000000 Ом (1 МОм) фронт нарастания напряжения представляет собой прямую линию со скоростью нарастания напряжения (крутизной фронта) примерно 0,2 вольта на миллисекунду (вольт/мс). Генераторный режим длился примерно 300 миллисекунд (мс), максимум напряжения при нем составил 2,1 вольт. Далее пиротехнический генератор перешел в гальванический режим, в котором продолжал работать еще 2 минуты с напряжением выше 1-го вольта. При этом замеры внутреннего сопротивления пирогенератора показали, что на 10 миллисекунде (мс) внутреннее сопротивление составило 7 Ом, на 300 мс составило 30 Ом, на 1000 мс 100 Ом, на 2000 мс 500 Ом. Временная точность появления напряжения 1 вольт у всех пирогенераторов лежала в пределах ±1,5 мс.

Пример 2. В конструкции примера 1 анод из чистого порошка Al был заменен на анод из порошка сплава Al с Si (силумин) и смешан пополам с электролитным материалом MgCl·H2O. Замена чистого алюминия на силумин связана с его более высокой стойкостью к хлористым соединениям. Было изготовлено 10 шт. пиротехнических генераторов согласно фиг.6, с совмещенными электролитным и анодным материалами. Крутизна фронта у таких пирогенераторов увеличилась до 0,43 вольт/мс, что связано, как представляется, с более коротким путем движения жидкопарогазовой ионопроводящей субстанции к катоду. Также увеличилось время работы устройства в гальваническом режиме до 5 минут, что связано, по-видимому, с более высокой стойкостью силумина к ионопроводящей субстанции. Ввиду увеличившейся крутизны фронта точность появления одного вольта также увеличилась и составила по десяти пирогенераторам ±0,93 мс. Остальные характеристики изменились мало, хотя и наблюдалась некоторая тенденция к их ухудшению.

Пример 3. Анод пирогенератора был выполнен в виде неглубокой чашечки из алюминиевой сетки с размером ячейки 0,3 мм согласно фиг.5. Остальные элементы были те же, что и в примере 1. Крутизна фронта такого пирогенератора составила 0,5 вольт/мс, но внутреннее сопротивление возросло примерно в три раза, при этом время работы в гальваническом режиме с напряжением выше 1-го вольта сократилось до 50 секунд.

Пример 4. Согласно фиг.8 к глухому днищу колпачка припрессовывался электролитный материал, состоящий из смеси KNO3 и NH4BF4, далее запрессовывалась изолирующая вставка из термоустойчивой пластмассы, в которой располагались анод из порошка силумина, сепаратор из кристаллов SiO2 и катод из порошка молибдена. При нагревании днища колпачка газовой горелкой примерно до температуры 200°С пирогенератор начинал работать и работал до полного "выгорания" электролитного материала примерно одну минуту, при этом наблюдалось напряжение около 1,3 вольта на нагрузке 100 Ом.

Пример 5. Согласно фиг.3 изготавливался пиротехнический генератор с нагревателем из композиции Si/Pb3O4 толщиной 10 мм, катодом из смеси MnO3 и W, сепаратором из AlO3 и анодом из порошка Zn. Электролитный материал состоял из взрывчатого вещества гексогена, смешанного наполовину с мочевиной (NH2)2CO, которая в таких условиях предотвращала взрывной распад гексогена. Крутизна фронта составила около 1 вольт/мс, максимальное напряжение под нагрузкой 1 МОм составило 1,7 вольт, время работы в режиме генератора 1000 мс, время работы в гальваническом режиме с напряжением выше 1-го вольта составило 5 минут.

Настоящее изобретение промышленно применимо и может быть реализовано в заводских условиях при массовом выпуске с использованием известных технологий. Время запуска, то есть время нарастания мощности и напряжения от нуля до номинального значения, у пиротехнических генераторов по настоящему изобретению, в зависимости от их конструкции, колеблется от 1 до 10 миллисекунд, что позволяет запускать электронные таймеры с точностью от ±0,8 до ±5 миллисекунд. Кроме того, в начальный период работы такие пирогенераторы обладают максимальной мощностью за счет расходования не только химической, а также тепловой и кинетической энергии ионопроводящей субстанции. После остановки движения последней мощность генератора, по мере его остывания, равномерно снижается до обычных характеристик данной гальванической ячейки, и в этом режиме устройство может работать от нескольких минут до нескольких дней в зависимости от применяемых в гальванической ячейке материалов.

Источники информации

1. Электроника. Энциклопедический словарь. Под ред. В.Г.Колесникова, М.: Советская энциклопедия, 1991 г., с.536.

2. Новые химические источники тока. Н.В.Коровин, М.: Энергия, 1978 г., с.73.

3. Патент РФ №2095745 от 20.09.1996 по кл. F 42 C 11/00, Н 01 М 6/20 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| ПИРОТЕХНИЧЕСКИЙ ГЕНЕРАТОР | 2005 |

|

RU2332637C2 |

| ЗАМЕДЛИТЕЛЬНЫЙ ПИРОТЕХНИЧЕСКИЙ СОСТАВ (ВАРИАНТЫ) | 2005 |

|

RU2291141C1 |

| КАПСЮЛЬ-ДЕТОНАТОР (ВАРИАНТЫ) | 2008 |

|

RU2364820C1 |

| ПИРОТЕХНИЧЕСКИЙ ИСТОЧНИК ЭЛЕКТРИЧЕСКОГО ТОКА | 2004 |

|

RU2301479C2 |

| ПИРОТЕХНИЧЕСКИЙ ИСТОЧНИК ЭЛЕКТРИЧЕСКОГО ТОКА | 2013 |

|

RU2525843C1 |

| ПИРОТЕХНИЧЕСКИЙ ИСТОЧНИК ЭЛЕКТРИЧЕСКОГО ТОКА | 2011 |

|

RU2468478C1 |

| ПИРОТЕХНИЧЕСКИЙ ИСТОЧНИК ЭЛЕКТРИЧЕСКОГО ТОКА | 2003 |

|

RU2260228C2 |

| ПИРОТЕХНИЧЕСКИЙ ГЕНЕРАТОР ЭЛЕКТРИЧЕСКОГО ТОКА | 1997 |

|

RU2137263C1 |

| ПИРОТЕХНИЧЕСКИЙ ИСТОЧНИК ТОКА | 2008 |

|

RU2364989C1 |

| ТЕПЛОВОЙ ИСТОЧНИК ТОКА | 2018 |

|

RU2686661C1 |

Изобретение относится к пиротехническим резервным источникам электрического тока, принцип действия которых основан на преобразовании химической энергии в электрическую в гальванической ячейке, содержащей анод, сепаратор, электролит и катод, а сам источник способен длительное время находиться на активированном режиме и вырабатывать электрическую энергию только после активации. Ускорение запуска достигается тем, что по электролитному материалу, находящемуся в закрытой камере, соединенной каналами с сепаратором гальванической ячейки, наносится тепловой удар от нагревателя, например пиротехнического состава, в результате чего электролитный материал выделяет жидкопарогазовую ионопроводящую субстанцию, которая под действием возникающего в камере повышенного давления быстро заполняет сепаратор и активирует гальваническую ячейку. Техническим результатом является уменьшение габаритов источника тока и увеличение точности его срабатывания. 6 з.п. ф-лы, 14 ил.

| ПИРОТЕХНИЧЕСКИЙ ГЕНЕРАТОР ЭЛЕКТРИЧЕСКОГО ТОКА | 1996 |

|

RU2095745C1 |

| ПИРОТЕХНИЧЕСКИЙ ГЕНЕРАТОР ЭЛЕКТРИЧЕСКОГО ТОКА | 1991 |

|

RU2018782C1 |

| ЭЛЕКТРИЧЕСКИЙ ВЗРЫВАТЕЛЬ БОЕПРИПАСА | 2001 |

|

RU2200931C2 |

Авторы

Даты

2007-04-27—Публикация

2005-05-11—Подача