Изобретение относится к устройствам прямого преобразования химической энергии электродных пиротехнических составов в электрическую энергию, в частности к батареям высокотемпературных резервных источников электрического тока одноразового действия, предназначенных для работы в режиме ожидания. Заявляемое устройство предназначено для автономного действия и питания бортовой аппаратуры, приборов и устройств, исполнительных механизмов и систем управления, а также для питания систем оповещения, автоматического пожаротушения, блокировки и других целей.

Уровень данной области техники характеризует пиротехнический генератор (источник) электрического тока по патенту RU №2018782, F42C 11/00, 1994 г., который представляет собой гальванический элемент и состоит из разделенных пористым диэлектрическим сепаратором пиротехнических электродов, выполненных в виде прессованных зарядов.

Анодная и катодная пиротехнические композиции включают горючее, окислитель и электролит, причем анод выполнен в виде пиротехнического заряда с избытком горючего, а катод - с избытком окислителя.

Для получения максимальных электрических характеристик пиротехнического источника тока теоретически необходимо, чтобы анод был выполнен из чистого металлического горючего, а катод - окислителя. Но для обеспечения возможности протекания экзотермического электрохимического процесса в режиме горения в анод введен окислитель, а в катод - горючее, что обеспечивает их горение, при котором расплавляется электролит.

Анод содержит (мас.%): 58,0 фторида свинца, 22,0 магния, 20,0 фторида лития, а катод выполнен из композиции (мас.%): 89,52 фторида свинца, 3,48 алюминия и 7,0 фторида лития.

Сепаратор выполнен из листового асбеста толщиной 0,1- 0,2 мм.

Воспламенительный импульс инициирует одновременное горение анодного и катодного пиротехнических зарядов. Тепло, выделяющееся при их горении, расплавляет электролит, заполняющий поры сепаратора. Расплавленный электролит обеспечивает ионный контакт между электродами, благодаря чему на аноде происходит электрохимическое окисление горючего (магния), а на катоде происходит электрохимическое восстановление окислителя (фторида свинца).

Основным недостатком указанного источника электрического тока является длительное время задержки от момента воспламенения пиротехнических зарядов - электродов до достижения максимального значения тока, обусловленное низкой чувствительностью прессованных электродов к воспламенительному импульсу и низкой скоростью их горения, а также дополнительными затратами времени на пропитку расплавленным электролитом пор асбестового сепаратора, разделяющего анод и катод.

Кроме того, названный источник тока не предназначен для работы в структуре батареи гальванических элементов, т.к. алюминий (горючее) и свинец (продукт восстановления окислителя в пиротехнических электродах) имеют низкие температуры плавления. По этой причине при работе источника тока расплавы вытекают, вызывая замыкания, "подкоротки", "провалы" тока и т.д.

Отмеченный недостаток устранен в более совершенной конструкции пиротехнического источника тока (ПИТ) по патенту РФ №2095745, F42C 11/00; Н01М 6/20, который по числу совпадающих признаков выбран в качестве наиболее близкого аналога предложенному.

Известный ПИТ представляет собой оснащенную металлическими токовыводами батарею, собранную из последовательно подключенных гальванических элементов, каждый из которых содержит разделенные сепаратором анод и катод, которые выполнены в виде пластин из пиротехнических составов, причем в состав анода, катода и сепаратора в качестве связующего введен асбест. В качестве горючего анод и катод содержат цирконий, в качестве окислителя анод содержит барий хромовокислый или оксид меди, а катод - оксид меди.

В известном источнике тока композиция анода содержит (мас.%): 37-83 циркония, 15-51 бария хромовокислого или оксида меди, 2-12 асбеста, композиция катода соответственно: 3-28 циркония, 60-95 оксида меди, 2-12 асбеста, композиция сепаратора: асбест 3-20, фторид лития, или фторид щелочноземельного металла или их смесь 80-97.

Сепаратор может содержать дополнительно диоксид циркония в количестве до 60% по массе.

Цирконий в качестве горючего обеспечивает минимальное время выхода источника тока на режим и обеспечивает анодный потенциал.

Оксид меди и барий хромовокислый выполняют функции окислителя, причем оксид меди обеспечивает катодный потенциал.

Фторид лития или смесь фторида лития с фторидами щелочноземельных металлов (в произвольных сочетаниях при рабочей температуре) совместно с продуктами первичного горения обеспечивают ионную проводимость между конденсированными продуктами сгорания анода и катода и возможность протекания электрохимического процесса между продуктами сгорания электродов.

Диоксид циркония в сепараторе позволяет уменьшить количество связующего (асбеста) и повышает стабильность напряжения за счет улучшения структуры продуктов реакций в электродах и продуктов взаимодействия электродных композиций с сепаратором. Стабильная толщина продуктов реакции, сравнительно с толщиной исходных образцов, сохраняет качество электрических контактов, сводит до минимума возможность вытекания жидких электропроводных продуктов реакции (электролита, металлической меди), оптимизирует тепловые процессы.

В известном источнике электрического тока асбест принимает непосредственное участие в токообразующих процессах благодаря химико-термической активации поверхности волокон во фронте горения. Нестехиометрическое соотношение компонентов в электродах, когда в аноде содержится избыток горючего, а в катоде - избыток окислителя, обеспечивает оптимальный режим термообработки асбеста. При этом также происходит перестройка его кристаллической структуры и удаление примесей таким образом, что обеспечивается полное смачивание, впитывание и адсорбция расплавленного электролита с последующим выделением теплоты плавления, что сглаживает температурный пик и увеличивает время тепловыделения, то есть оптимизирует режим токообразующих процессов.

Волокнистый асбест, как связующее, обеспечивает возможность формования тонких пластинчатых сепаратора и электродов, придавая их пиротехническим электродам высокую чувствительность к тепловому инициирующему импульсу. В результате этого повышается удельная мощность ПИТ и быстродействие батареи.

Известный ПИТ характеризуется повышением мощности, исключением перегрева и вытекания жидкой фазы, приводящих к несанкционированным замыканиям электродов, гальванических элементов и батареи в целом.

Однако количественный состав пиротехнических композиций анода, катода и сепаратора, которые функционируют при горении совместно, образуя высокотемпературный гальванический элемент, не оптимизирован, в электродах, взаимодействующих в общем электрохимическом процессе, не сбалансировано соотношение окислителя и горючего.

Низкое содержание циркония в композиции анода не обеспечивает протекания экзотермических процессов горения и генерирования токовых характеристик гальванических элементов и батареи в целом.

Избыточное содержание в аноде окислителя на верхнем пределе диапазона приводит к сгоранию циркония, которого явно недостаточно для генерирования заданного уровня тока.

При повышенном содержании циркония в катоде сгорает оксид меди (активный катодный материал) и не обеспечиваются токовые характеристики батареи, что равно происходит при малом содержании окислителя на нижнем пределе содержания окиси меди в составе катода.

При малом содержании в катоде циркония и/или повышенном содержании окиси меди воспламенение и горение катодного состава происходит пассивно, что приводит к длительному времени выхода пиротехнической батареи на режим.

Кроме того, в известном ПИТ не обеспечено надежное и одновременное воспламенение всех пиротехнических электродов в структуре батареи гальванических элементов, что увеличивает время активации (достижения максимального значения электрических характеристик) и уменьшает длительность генерирования тока.

В пиротехнических композициях анода, катода и сепаратора значительно превышено необходимое содержание связующего (асбеста), что снижает динамику формирования заданного уровня электрических потенциалов и напряжения на нагрузке.

Кроме того, расплавленный электролит без специальных добавок может вытекать из сепаратора, вызывая электрические замыкания, что определяет неудовлетворительную надежность известного ПИТ.

Следовательно, недостатками известного ПИТ являются относительно длительное время выхода на режим для достижения максимальной силы тока и малая продолжительность генерирования рабочей силы тока, что обусловлено высоким и нестабильным внутренним сопротивлением из-за неупорядоченной структуры высокотемпературных продуктов взаимодействия композиций катода, анода и сепаратора, их неоптимальным количественным составом и массовым соотношением, возможностью вытекания расплавленного электролита.

Задачей, на решение которой направлено настоящее изобретение, является усовершенствование ПИТ (батареи гальванических элементов) для улучшения показателей назначения, основных технических характеристик и повышения его функциональной надежности.

Требуемый технический результат достигается тем, что пиротехнический источник тока, содержащий установленную в корпусе и имеющую два изолированных токовывода батарею гальванических элементов в виде пластинчатых пиротехнических зарядов с избытком окислителя в катоде и избытком горючего в аноде, разделенных сепаратором из асбеста, диспергированного в электролите, включающем фториды металлов и диоксид циркония, согласно изобретению гальванические элементы соединены последовательно посредством помещенных между ними токоотводов в форме металлических дисков из фольги толщиной 11-13% толщины гальванических элементов, и связаны с электровоспламенителем огневой цепью, включающей торцевые пиронагреватели, соединенные воспламенительной лентой, при этом в корпусе напротив токовыводов выполнены пазы, структурные составляющие гальванических элементов содержат соответственно (мас.%):

а пиронагреватели и воспламенительная лента, изготовленные вакуумным осаждением водной взвеси компонентов, содержат компоненты в соотношении (мас.%):

Отличительные признаки повысили функциональную надежность пиротехнического источника тока, который представляет собой усилитель тока, характеризующийся минимизированным временем активации всей батареи гальванических элементов одновременно и генерированием устойчивого электрического сигнала с силой тока на порядки выше инициирующего электрического импульса, вдвое продолжительнее, сравнительно с прототипом, при времени выхода на режим на треть короче.

Токоотводы последовательно соединяют горящие гальванические элементы в батарею, что обеспечивает генерирование электрического тока пропорционально числу гальванических элементов, включенных в цепь. Для предотвращения прямого контакта электродов соседних гальванических элементов в батарее недопустимо прогорание токоотводов, поэтому их материал должен быть жаростойким, так как температура продуктов горения пиротехнических композиций составляет порядка 1500°С.

В случае прямого контакта пиротехнических составов электродов соседних гальванических элементов происходит их химическое взаимодействие с выделением только тепла.

При избыточной толщине токоотводов ухудшаются удельные массогабаритные характеристики ПИТ.

Толщина тоокоотводов экспериментально оптимизирована в диапазоне 11-13% от толщины гальванических элементов для выполнения вышеизложенных ограничений по условиям надежного функционирования.

В предложенном усилителе тока оптимизировано количественное соотношение компонентов в пиротехнических электродах и сепараторе, с учетом их взаимодействия при функционировании, для обеспечения наибольшей продуктивности тепловых и электрохимических процессов при их совместном протекании.

Для оптимизации массового соотношения структурных компонентов составов взаимодействующих пластинчатых пиротехнических электродов и сепаратора, а также пиронагревателей и воспламенительной ленты выявлены следующие ограничения.

При содержании в аноде:

- циркония менее 75 мас.% неудовлетворительно протекает взаимодействие продуктов сгорания с избыточным количеством окислителя в катоде, не достигаются максимальное значение потенциала и время генерирования тока;

- циркония более 81 мас.% электрический потенциал не увеличивается, а избыток препятствует протеканию экзотермических процессов, т.к. выделяется недостаточное количество тепла;

- оксида меди менее 16 мас.% выделяется недостаточно тепла для расплавления всего количества смеси фторидов (электролита) в сепараторе, что снижает напряжение источника тока;

- оксида меди более 20 мас.% выделяется избыточное количество тепла, снижается количество активного циркония в продуктах сгорания анода, что лимитирует протекание электрохимического процесса между электродами (генерирования электрического тока);

- асбеста более 5 мас.% (балластного количества) увеличивается толщина пластинчатого электрода, что пропорционально снижает характеристики источника тока;

- асбеста менее 3 мас.% не обеспечиваются оптимальная структура электрода, его прочность и электрические характеристики источника тока.

При содержании в катоде:

- циркония более 16 мас.% создается его избыток, снижающий содержание окислителя (оксида меди, активного катодного материала), взаимодействие которого с анодным материалом обеспечивает протекание электрохимического процесса, то есть содержание окислителя при этом становится недостаточным;

- циркония менее 12 мас.% не обеспечивается выделение оптимального количества тепла при его взаимодействии с окислителем;

- оксида меди менее 78 мас.% не обеспечивается оптимальное количество активного катодного материала, взаимодействующего с цирконием, т.е. ограниченное количество окислителя лимитирует протекание электрохимического процесса;

- оксида меди более 86 мас.% появляется избыток окислителя, балласт в композиции;

- асбеста более 5 мас.% неприемлемо снижается скорость горения и калорийность композиции, увеличивается толщина катода и объем газообразных продуктов сгорания, что снижает номинальные значения характеристик источника тока и их стабильность;

- асбеста менее 3 мас.% не обеспечиваются оптимальная структура электрода, его прочность и электрические характеристики источника тока.

При содержании в сепараторе:

- фторидов металлов менее 46 мас.% не достигаются заданные электрические характеристики источника тока, так как недостаточно электролита для протекания электрохимического процесса между электродами;

- фторидов металлов более 50 мас.% необходимо дополнительное количество тепла для его плавления, т.е. требуется повышенное количество горючего и окислителя в электродах, что снижает электрические характеристики источника тока, который функционирует только после расплавления электролита;

- асбеста более 5 мас.% (балластного количества) увеличивается толщина пластинчатого сепаратора, что пропорционально снижает характеристики источника тока;

- асбеста менее 3 мас.% не обеспечиваются оптимальная структура пластинчатого сепаратора, его прочность и электрические характеристики источника тока;

- диоксида циркония менее 46 мас.% не достигается улучшения структуры расплавленного электролита и продуктов взаимодействия электродов с сепаратором, не обеспечивается качество электрических контактов между электродами, не исключается возможность вытекания жидких электропроводных продуктов реакции, замыкания электродов и высокотемпературных гальванических элементов в батарее, которые проявляются в нестабильности токовых характеристик ПИТ;

- диоксида циркония более 50 мас.% недопустимо уменьшается интенсивность токообразующих процессов, что снижает характеристики ПИТ, и их стабильность.

При содержании в пиронагревателях и воепламенительной ленте:

- циркония менее 27 мас.% не обеспечивается выделение оптимального количества тепла при его взаимодействии с окислителем и скорость сгорания, что не обеспечивает быстрого и одновременного воспламенения всех пиротехнических электродов и увеличивает время активации ПИТ;

- циркония более 30 мас.% создается его избыток в продуктах сгорания - появляется металл в виде капель, что не исключает возможности замыкания электродов и высокотемпературных гальванических элементов в батарее электропроводными продуктами сгорания воепламенительной ленты, то есть появления "подкороток", "провалов" тока и проч.;

- бария хромовокислого менее 65 мас.% не обеспечивается оптимальное количество тепла, выделяемого при взаимодействии его с цирконием и скорость горения;

- бария хромовокислого более 70 мас.% появляется избыток окислителя, являющегося балластом в композиции. Продукты взаимодействия бария хромовокислого с циркония при заявляемом соотношении являются тугоплавкими диэлектриками (диоксид циркония, оксид бария, оксид хрома), что исключает возможность замыкания электродов и гальванических элементов;

- асбеста более 5 мас.% увеличивается толщина пластинчатых пиронагревателей и воепламенительной ленты, уменьшаются калорийность и скорость горения, что увеличивает время активации ПИТ;

- асбеста менее 3 мас.% не обеспечиваются оптимальная структура пластинчатых пиронагревателей и воспламенительной ленты, их прочностные характеристики (в первую очередь гибкость воспламенительной ленты), что приводит к нестабильности скорости горения и времени активации ПИТ.

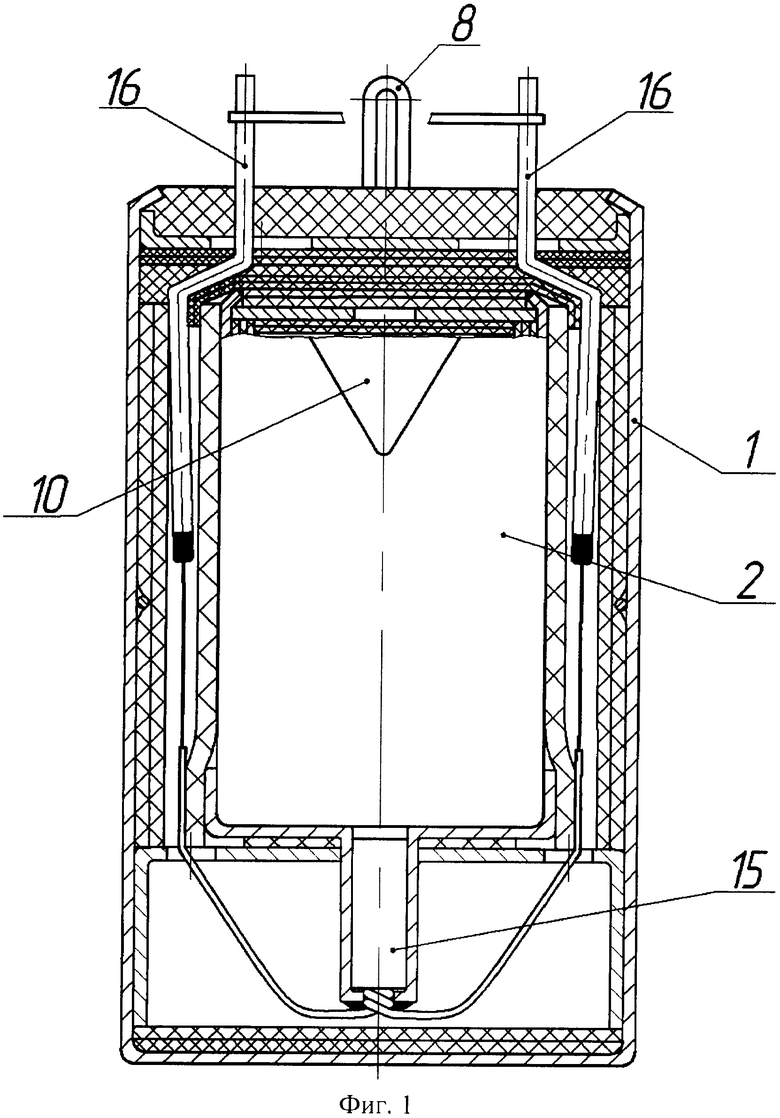

Сущность изобретения поясняется чертежом, где изображены:

на фиг.1 - предложенный источник (усилитель) тока;

на фиг.2 - батарея пиротехнических гальванических элементов;

на фиг.3 - схема пиротехнического гальванического элемента.

Предложенный пиротехнический источник электрического тока, выполняющий функции усилителя тока, содержит установленную в корпусе 1 (фиг.1) батарею 2 из последовательно соединенных между собой гальванических элементов 3 (фиг.2).

Каждый гальванический элемент 3 (толщиной 0,40-0,45 мм) выполнен (фиг.3) из пластинчатых пиротехнических анода 4 и катода 5, разделенных сепаратором 6.

При этом ниже приведен пример композиций структурных элементов гальванических элементов 3.

Анод 4 (мас.%): 79±1 цирконий, 19±1 оксид меди, 4±1 асбест.

Сепаратор 6 (мас.%): 48±1 смесь фторидов металлов, 48±1 диоксид циркония, 4±1 асбест.

Катод 5 (мас.%): 14±1 цирконий, 85±1 оксид меди, 4±1 асбест.

При формировании батареи 2 (фиг.2) между гальваническими элементами 3 укладывают адекватной формы металлические фольговые диски из нержавеющей стали толщиной 0,05 мм, которые выполняют при горении функции токоотводов 7, обеспечивая последовательное соединение гальванических элементов 3 в батарее 2.

На противоположных торцах батареи 2 смонтированы токовыводы 8, изолированные от корпуса 9, в котором выполнены пазы 10 для предотвращения несанкционированного электрического контакта корпуса 9 с токовыводами 8.

С каждым из токовыводов 8 батареи 2 контактирует по одному гальваническому элементу 11, не включенному в электрическую цепь, для компенсации тепловых потерь в работе по торцам батареи 2.

На гальванических элементах 11 помещены пиронагреватели 12, которые между собой связаны воспламенительной пиротехнической лентой 13, шириной 6 мм.

Пиронагреватели 12 и воспламенительная лента 13 изготовлены вакуумным осаждением водной взвеси из следующих компонентов при соотношении (мас.%): 29±1 цирконий, 67±2 барий хромовокислый, 4±1 асбест.

Пиронагреватели 12, имеющие диаметр элементов 3, и воспламенительная лента 13 изготавливают толщиной 0,3-0,5 мм.

Собранную батарею 2 устанавливают в корпус 9 и фиксируют закаткой на изолированный упор 14.

Батарею 2 в сборе аналогично монтируют в корпусе 1 усилителя тока (фиг.1), который оснащен электровоспламенителем 15, связанным посредством проводов 16 с внешним источником инициирующего электрического импульса.

Источник тока функционирует следующим образом.

При подаче инициирующего импульса тока срабатывает электровоспламенитель 15, тепловая энергия которого воспламеняет торцевые пиронагреватели 12 и пиротехническую ленту 13, тепловой энергии горения которых достаточно для одновременного воспламенения всех гальванических элементов 3 и 11. При этом плавится электролит сепаратора 6, заполняющий поры продуктов сгорания электродных зарядов 4 и 5 каждого элемента 3.

Расплав электролита обеспечивает ионный контакт электродов 4 и 5 друг с другом и возможность протекания электрохимического процесса.

Практически одновременно начинается процесс генерирования электрического тока - перенос электронов по внешней цепи от анодов 4 через токоотвод 8, нагрузку, второй токоотвод 8 к катодам 5.

Движение заряженных частиц (электронов в металлическом горючем и ионов в расплавленном электролите) обусловлено электрохимическим окислением пространственно разделенных циркония в аноде 4 и электрохимическим восстановлением оксида меди в катоде 5, взаимодействующих с ионопроводящим расплавом общего электролита (фторид лития или смесь фторида лития с фторидами щелочноземельных металлов).

Усиление тока пропорционально числу гальванических элементов 3, включенных последовательно в электрическую цепь. Например, электровоспламенитель 15 срабатывает при подаче на его контакты 16 электрического тока силой 0,5 А. При 66 гальванических элементах 3 в батарее 2 с токовыводов 8 снимают ток силой 50 А на нагрузке 0,4 Ом.

Результаты испытаний опытных образцов предложенного пиротехнического усилителя тока подтвердили более высокие показатели назначения, сравнительно с известными аналогами.

Установлено, что чем больше число гальванических элементов в батарее, тем меньше время выхода на режим, больше длительность работы и меньше скорость снижения электрических параметров во времени.

Продукты сгорания электродных зарядов 4 и 5, сравнительно с прототипом, имеют меньшее электрическое сопротивление и дают усадку в 1,3-1,5 раза меньше, что улучшает потребительские свойства предложенного источника тока за счет уменьшения возможности ослабления электрических контактов.

Проведенный сопоставительный анализ предложенного технического решения с выявленными аналогами уровня техники, из которого изобретение явным образом не следует для специалиста по электро- и пиротехнике, показал, что оно не известно, а с учетом возможности промышленного серийного изготовления пиротехнических усилителей тока разных номиналов, можно сделать вывод о соответствии критериям патентоспособности.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПИРОТЕХНИЧЕСКИЙ ИСТОЧНИК ЭЛЕКТРИЧЕСКОГО ТОКА | 2006 |

|

RU2320053C1 |

| ПИРОТЕХНИЧЕСКИЙ ИСТОЧНИК ЭЛЕКТРИЧЕСКОГО ТОКА | 2012 |

|

RU2519274C1 |

| ПИРОТЕХНИЧЕСКИЙ ИСТОЧНИК ЭЛЕКТРИЧЕСКОГО ТОКА | 2004 |

|

RU2301479C2 |

| СОСТАВ ДЛЯ ПИРОТЕХНИЧЕСКИХ ЛЕНТОЧНЫХ ВОСПЛАМЕНИТЕЛЕЙ | 2007 |

|

RU2342352C2 |

| ПИРОТЕХНИЧЕСКИЙ ИСТОЧНИК ЭЛЕКТРИЧЕСКОГО ТОКА | 2011 |

|

RU2468478C1 |

| ПИРОТЕХНИЧЕСКИЙ ИСТОЧНИК ЭЛЕКТРИЧЕСКОГО ТОКА | 2013 |

|

RU2525843C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕНТОЧНЫХ ПИРОНАГРЕВАТЕЛЕЙ | 2007 |

|

RU2326470C1 |

| ПИРОТЕХНИЧЕСКИЙ ГЕНЕРАТОР ЭЛЕКТРИЧЕСКОГО ТОКА | 1997 |

|

RU2137263C1 |

| ПИРОТЕХНИЧЕСКИЙ ГЕНЕРАТОР ЭЛЕКТРИЧЕСКОГО ТОКА | 1994 |

|

RU2088558C1 |

| ПИРОТЕХНИЧЕСКИЙ ИСТОЧНИК ЭЛЕКТРИЧЕСКОГО ТОКА | 2003 |

|

RU2260228C2 |

Изобретение относится к устройствам прямого преобразования химической энергии электродных пиротехнических составов в электрическую энергию, в частности к батареям высокотемпературных резервных источников электрического тока одноразового действия, предназначенных для работы в режиме ожидания. Изобретение предназначено для автономного действия и питания бортовой аппаратуры, приборов и устройств, исполнительных механизмов и систем управления, а также для питания систем оповещения, автоматического пожаротушения, блокировки и других целей. Согласно изобретению пиротехнический источник тока содержит установленную в корпусе и имеющую два изолированных токовывода батарею гальванических элементов в виде пиротехнических зарядов с избытком окислителя в катоде и избытком горючего в аноде, разделенных сепаратором из асбеста, диспергированного в электролите, включающем фториды металлов и диоксид циркония, гальванические элементы соединены последовательно посредством помещенных между ними токоотводов в форме металлических дисков из фольги толщиной 11-13% толщины гальванических элементов, и связаны с электровоспламенителем огневой цепью, включающей торцевые пиронагреватели, соединенные воспламенительной лентой, при этом в корпусе напротив токовыводов выполнены пазы. Техническим результатом является повышение функциональной надежности пиротехнического источника тока. 2 з.п. ф-лы, 3 ил.

1. Пиротехнический источник тока, содержащий установленную в корпусе и имеющую два изолированных токовывода батарею гальванических элементов в виде пиротехнических зарядов с избытком окислителя в катоде и избытком горючего в аноде, разделенных сепаратором из асбеста, диспергированного в электролите, включающем фториды металлов и диоксид циркония, отличающийся тем, что гальванические элементы соединены последовательно посредством помещенных между ними токоотводов в форме металлических дисков из фольги толщиной 11-13% толщины гальванических элементов и связаны с электровоспламенителем огневой цепью, включающей торцевые пиронагреватели, соединенные воспламенительной лентой, при этом в корпусе напротив токовыводов выполнены пазы.

2. Пиротехнический источник тока по п.1, отличающийся тем, что структурные составляющие гальванических элементов содержат соответственно, мас.%:

3. Пиротехнический источник тока по п.1, отличающийся тем, что пиронагреватели и воспламенительная лента, изготовленные вакуумным осаждением водной взвеси, содержат компоненты в соотношении, мас.%:

| ПИРОТЕХНИЧЕСКИЙ ГЕНЕРАТОР ЭЛЕКТРИЧЕСКОГО ТОКА | 1996 |

|

RU2095745C1 |

| ПИРОТЕХНИЧЕСКИЙ ГЕНЕРАТОР ЭЛЕКТРИЧЕСКОГО ТОКА | 1991 |

|

RU2018782C1 |

| WO 03088379 А2, 23.10.2003 | |||

| US 2007292748 А1, 20.12.2007 | |||

| КОНВЕКТОР С ТЕРМОРЕГУЛЯТОРОМ | 2007 |

|

RU2363898C1 |

Авторы

Даты

2009-08-20—Публикация

2008-02-04—Подача