Изобретение относится к области электротехники, в частности к топливным элементам, используемым в энергоустановках различного назначения, например на транспортных средствах, или в качестве аварийного источника энергоснабжения.

Известен способ электрохимического получения тока при помощи топливного элемента, содержащего один или несколько газодиффузионных анодов, через которые пропускают водородсодержащий газ, один или несколько газодиффузионных катодов, через которые пропускают кислородсодержащий газ, и электролит, расположенный между парами электродов, в котором в качестве электролита применяют раствор щелочи, и топливный элемент на его основе.

В процессе генерации тока, на аноде, на границе трех фаз, происходит электрохимическая реакция

H2+2OH-=2H2O+2e-,

в результате которой в анодной зоне снижается концентрация гидроксильных ионов как за счет электрохимической реакции, так и за счет разбавления раствора, находящегося на границе трех фаз, образующейся водой. Гидроксильные ионы мигрируют в анодную зону из катодной зоны через объем электролита, частично компенсируя изменение концентрации, однако при высоких плотностях вырабатываемого тока скорость миграции недостаточна, что приводит к снижению потенциала топливного элемента за счет концентрационной поляризации.

На катоде происходит электрохимическая реакция

1/2O2+2Н2O+2е-=20Н-,

в результате которой в катодной зоне повышается концентрация гидроксильных ионов, что приводит к аналогичному результату, снижающему потенциал топливного элемента.

Недостатком данного способа также является то, что при использовании атмосферного воздуха в качестве кислородсодержащего газа, происходит поглощение электролитом углекислого газа, что приводит к необратимому изменению характеристик электролита. Такое же изменение свойств электролита происходит при наличии углекислого газа в водородсодержащем газе ("Шаги к сверхлегкой энергетике", Комаров С.М., "Химия и Жизнь", 2004, №1, с 9-14).

Целью изобретения является снижение зависимости рабочих характеристик электролита от содержания углекислого газа в водородсодержащем или кислородсодержащем газе, а также повышение потенциала топливного элемента.

Поставленная цель достигается тем, что в качестве электролита применяют расплав или раствор, содержащий высокую концентрацию ионов аммония; содержание аммиака в анодной зоне топливного элемента поддерживают на высоком уровне, а содержание аммиака в катодной зоне поддерживают на низком уровне путем удаления аммиака из катодной зоны в анодную зону при помощи специализированного устройства.

В качестве специализированного устройства предпочтительно применяют абсорбционную установку.

Предпочтительно водородсодержащий газ для топливного элемента получают путем частичного термического или каталитического разложения аммиака.

Предпочтительно аммиак получают путем термического разложения аммиаксодержащих веществ, например раствора нашатырного спирта или карбоната аммония.

Использование заявленного изобретения позволит получить следующий технический результат.

Способ позволит применить известные конструкции электролитических ячеек, разработанные для щелочных топливных элементов, для выработки электроэнергии с использованием газовых смесей, содержащих углекислый газ.

Способ позволит применить в качестве топлива для топливного элемента жидкий аммиак или аммиаксодержащие соединения, например раствор аммиака или раствор карбоната аммония.

Способ позволит повысить потенциал топливного элемента за счет принудительного создания градиента концентрации аммиака между катодными и анодными зонами топливного элемента.

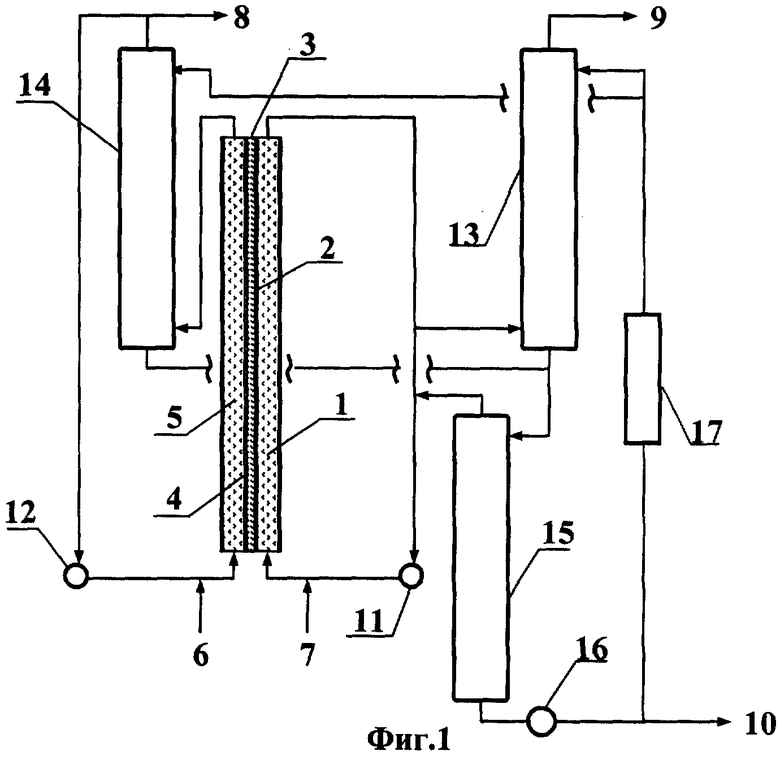

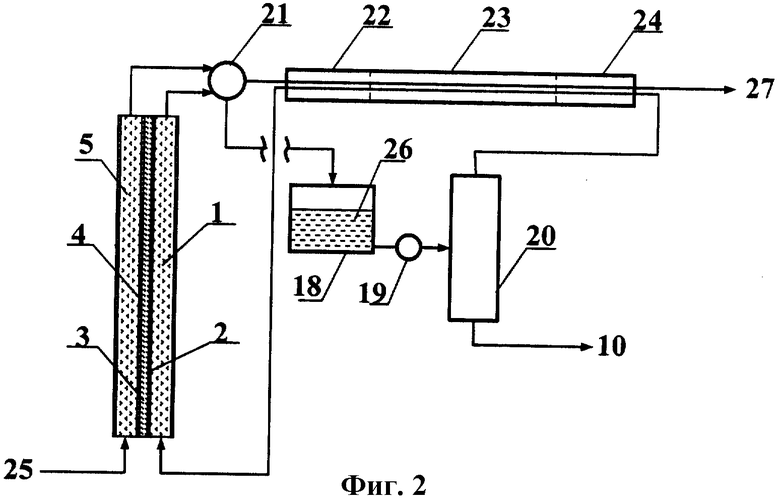

Сущность изобретения поясняется чертежом, где на фиг.1 показана схема системы топливного элемента, использующего в качестве топлива чистый водород, а в качестве кислородсодержащего газа чистый кислород; на фиг.2 показана схема системы топливного элемента, использующего в качестве топлива раствор карбоната аммония, а в качестве кислородсодержащего газа воздух.

Система топливного элемента, изображенного на фиг.1, состоит из электрохимической ячейки, содержащей пористый токосъемник 1, пористый водородный электрод 2, пористую асбестовую матрицу 3, пропитанную раствором или расплавом электролита, пористый кислородный электрод 4 и пористый токосъемник 5, и из системы подвода и очистки газов, содержащей воздуходувные устройства 11 и 12, абсорберы 13 и 14, десорбер 15, насос 16 и охладитель 17. В систему подают кислород 6, водород 7, из системы удаляют кислородную продувку 8, водородную продувку 9 и воду 10.

Реализацию способа осуществляют следующим образом.

Через пористый токосъемник 1 при помощи воздуходувного устройства 11 осуществляют циркуляцию газа, содержащего водород и пары аммиака.

Через пористый токосъемник 5 при помощи воздуходувного устройства 12 осуществляют циркуляцию газа, содержащего кислород и пары аммиака.

При этом на пористом водородном электроде (на аноде) происходит электрохимическая реакция

H2+2NH3=2NH4 ++2e-,

в результате которой в водородсодержащем газе снижается парциальное давление водорода и аммиака и увеличивается содержание ионов аммония в электролите.

Образовавшиеся ионы аммония под действием электростатического поля и за счет градиента концентрации мигрируют через объем электролита, заполняющего пористую асбестовую матрицу 3, к пористому кислородному электроду (к катоду).

На катоде происходит электрохимическая реакция

1/2O2+2NH4 ++2е-=2NH3+Н2О,

в результате которой в кислородсодержащем газе повышается парциальное давление аммиака и воды и снижается парциальное давление кислорода. В электролите снижается содержание ионов аммония.

Электрохимический потенциал, возникающий между анодом и катодом, используют для выработки электрического тока (для перемещения электронов из токосъемника 1 к токосъемнику 5 через полезную нагрузку).

Из-за изменения состава циркулирующих газов происходит снижение электрического потенциала. Для его повышения в кислородсодержащий газ добавляют кислород и удаляют аммиак и водяные пары. В водородсодержащий газ добавляют водород и пары аммиака.

Кислород 6 добавляют непосредственно в циркулирующий кислородсодержащий газ.

Водород 7 добавляют непосредственно в циркулирующий водородсодержащий газ.

Удаление аммиака и водяных паров из циркулирующего кислородсодержащего газа осуществляют в абсорбере 14, для чего в его верхнюю часть подают охлажденную воду, которая поглощает аммиак и избыточные водяные пары из кислородсодержащего газа.

Образовавшийся в абсорбере 14 водный раствор аммиака подают в десорбер 15, в котором его разделяют на воду и пары аммиака. Аммиак из десорбера 15 подают в циркулирующий водородсодержащий газ, повышая в нем парциальное давление паров аммиака, а воду 10 при помощи насоса 16 частично удаляют из системы, а частично охлаждают в охладителе 17 и подают в абсорберы 13 и 14 для поглощения аммиака.

Так как исходные водород и кислород содержат примеси других газов, посторонние газы постепенно накапливаются в циркулирующих рабочих газах, снижая парциальное давление водорода и кислорода и понижая электрический потенциал топливного элемента.

Для снижения концентрации посторонних газов в циркулирующем водородсодержащем газе производят периодическую или непрерывную отдувку водородсодержащего газа 9. Так как в циркулирующем водородсодержащем газе поддерживается высокая концентрация аммиака, перед удалением водородную продувку пропускают через абсорбер 13, в котором аммиак поглощают и возвращают в систему топливного элемента.

Для снижения концентрации посторонних газов в циркулирующем кислородсодержащем газе, производят периодическую или непрерывную отдувку кислородсодержащего газа 8. Для снижения количества удаляемого из системы аммиака кислородную отдувку осуществляют после абсорбера 14.

Система топливного элемента, изображенного на фиг.2, состоит из электрохимической ячейки, содержащей пористый токосъемник 1, пористый водородный электрод 2, пористую асбестовую матрицу 3, пропитанную раствором или расплавом электролита, пористый кислородный электрод 4 и пористый токосъемник 5, и из системы подготовки и очистки газов, содержащей емкость 18 с раствором карбоната аммония, насос 19, десорбер 20, реактор-охладитель 21 и реакторно-теплообменный блок, который условно можно разделить на теплообменные зоны 22, 24 и реакторную зону 23. В систему подают воздух 25, раствор карбоната аммония 26, из системы удаляют воду 10 и газовую смесь 27.

Реализацию способа осуществляют следующим образом.

Раствор карбоната аммония 26 из емкости 18 насосом 19 подают в десорбер 20. В десорбере 20 происходит разделение раствора на газовую смесь, содержащую аммиак, водяные пары и углекислый газ, и на воду 10, которую удаляют из системы. Газовую смесь из десорбера 20 подают в реакторно-теплообменный блок, в котором газовая смесь проходит по трубке, заполненной катализатором. В теплообменной зоне 24 осуществляется нагрев газовой смеси, в реакторной зоне 23 происходит каталитическое разложение части аммиака, содержащегося в газовой смеси, на азот и водород по реакции;

2NH3=N2+3H2

Газовая смесь, содержащая водород, азот, аммиак, углекислый газ и небольшое количество водяных паров, охлаждается в теплообменной зоне 22 и поступает в пористый токосъемник 1 топливного элемента.

Проходя по токосъемнику, газовая смесь контактирует с водородным электродом 2. При этом на пористом водородном электроде (на аноде) происходит электрохимическая реакция

H2+2NH3=2NH4 ++2e-,

в результате которой в проходящем через токосъемник водородсодержащем газе снижается парциальное давление водорода и аммиака и увеличивается содержание ионов аммония в электролите.

Образовавшиеся ионы аммония под действием электростатического поля и за счет градиента концентрации мигрируют через объем электролита, заполняющего пористую асбестовую матрицу 3, к пористому кислородному электроду (к катоду).

В токосъемник 5 подают воздух 25. Проходя по токосъемнику, воздух контактирует с кислородным электродом 4. При этом на пористом кислородном электроде (на катоде) происходит электрохимическая реакция

1/2O2+2NH4 ++2е-=2NH3+H2O,

в результате которой в проходящем через токосъемник воздухе повышается парциальное давление аммиака и воды, и снижается парциальное давление кислорода. В электролите снижается содержание ионов аммония.

Электрохимический потенциал, возникающий между анодом и катодом, используют для выработки электрического тока (для перемещения электронов из токосъемника 1 к токосъемнику 5 через полезную нагрузку).

Выходящие из токосъемников 1 и 5 газы смешивают в реакторе-охладителе 21, в котором происходит конденсация водяных паров и взаимодействие аммиака с углекислым газом с образованием карбоната или бикарбоната аммония. Раствор карбонатов аммония из реактора-охладителя 21 возвращают в емкость 18, а газовую смесь, содержащую азот, остаточный углекислый газ, остаточный кислород, остаточный водород и небольшую долю аммиака и водяных паров, подают в реакторно-теплообменный блок, в котором газовая смесь проходит по трубке, заполненной катализатором. В теплообменной зоне 22 осуществляется нагрев газовой смеси, в реакторной зоне 23 происходит каталитическое окисление остаточных аммиака и водорода с образованием азота и паров воды и с выделением теплоты. Газовая смесь 27, содержащая азот, остаточный углекислый газ, остаточный кислород и пары воды, охлаждается в теплообменной зоне 24 и удаляется, а полученная при окислении теплота затрачивается на каталитическое разложение аммиака в исходной смеси.

Изобретение относится к области электротехники, в частности к топливным элементам, используемым в энергоустановках различного назначения, например на транспортных средствах, или в качестве аварийного источника энергоснабжения. Согласно изобретению, в качестве электролита топливного элемента применяют расплав или раствор, содержащий высокую концентрацию ионов аммония; содержание аммиака в анодной зоне топливного элемента поддерживают на высоком уровне, а содержание аммиака в катодной зоне поддерживают на низком уровне путем удаления аммиака из катодной зоны в анодную зону при помощи специализированного устройства. В качестве специализированного устройства применяют абсорбционную установку. Водородсодержащий газ для топливного элемента предпочтительно получают путем термического или каталитического разложения аммиака. Техническим результатом является снижение зависимости рабочих характеристик электролита от содержания углекислого газа в водородсодержащем или кислородсодержащем газе, а также повышение потенциала топливного элемента. 4 н. и 8 з.п ф-лы, 2 ил.

| US 2004253492 A1, 16.12.2004 | |||

| ВОДОРОДНО-КИСЛОРОДНЫЙ (ВОЗДУШНЫЙ) ТОПЛИВНЫЙ ЭЛЕМЕНТ-АККУМУЛЯТОР | 2001 |

|

RU2204183C1 |

| ТОПЛИВНЫЙ ЭЛЕМЕНТ И ГЕНЕРАТОР НА ЕГО ОСНОВЕ | 2001 |

|

RU2201641C1 |

| US 4839247, 13.06.1989. | |||

Авторы

Даты

2007-04-27—Публикация

2005-10-24—Подача