Область техники, к которой относится настоящее изобретение

Настоящее изобретение относится к области твердооксидных топливных элементов для комбинированного производства электрической энергии и оксида азота(II), а также для интеграции соответствующих приложений, представляющих собой производство азотной кислоты, электролиз воды и разделение воздуха.

Предшествующий уровень техники настоящего изобретения

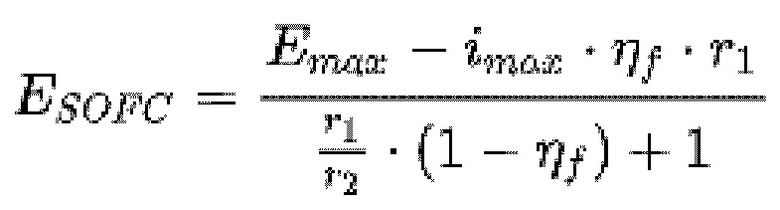

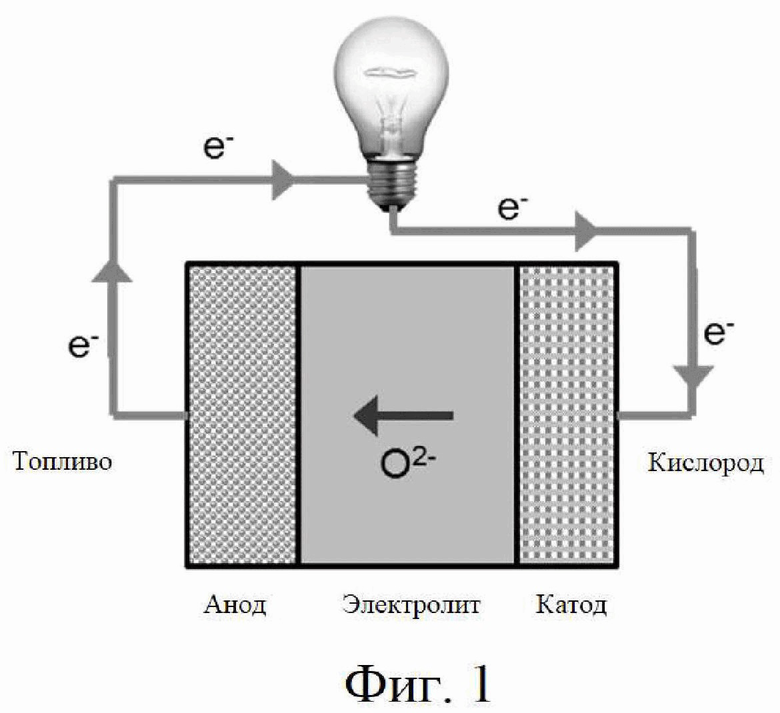

Твердооксидный топливный элемент (ТОТЭ) представляет собой высокотемпературное устройство, которое является приспособлением для непосредственного преобразования химической энергии в электрическую энергию. Твердооксидный топливный элемент составляет максимально плотная керамическая электролитная мембрана, способная транспортировать ионы, которые в большинстве случаев представляют собой кислородные ионы (О2-), когда к мембране приложен градиент парциального давления транспортируемых частиц. Для мембраны, которая транспортирует кислородные ионы, такой градиент создается, когда с мембраной находятся в контакте, например, воздух на одной стороне мембраны и газ с низким содержанием кислорода на другой стороне мембраны. В твердооксидном топливном элементе причина низкого парциального давления кислорода представляет собой газообразное топливо, которое окисляют кислородные ионы, транспортируемые через мембрану, как представлено схематически на фиг. 1.

На стороне мембраны с высоким парциальным давлением кислорода молекулы кислорода восстанавливаются и превращаются в кислородные ионы, которые внедряются в электролитную мембрану.

O2+4е- → 2O2-

Градиент парциального давления кислорода на мембране заставляет кислородные ионы двигаться в топливное пространство через вакансии кислородных ионов в кристаллической решетке электролитной мембраны. Когда кислородные ионы достигают поверхности топливного пространства мембраны, они реагируют с газообразным топливом. Могут подвергаться окислению разнообразные типы газообразного топлива, такие как водород, оксид углерода, метан и аммиак, и примеры соответствующих реакций представлены ниже:

Н2+О2- → H2O+2е-

СО+О2- → CO2+2е-

СН4+4O2- → 2H2O+CO2+8е-

4NH3+3O2- → 3Н2О+2N2+6е-

Из представленных выше реакций можно видеть, что в результате окисления газообразного топлива под действием транспортируемых кислородных ионов происходит высвобождение электронов. Чтобы осуществить процесс, в котором кислородная и топливная поверхности не поляризуются, и, таким образом, останавливается транспорт кислородных ионов, электроны из топливного пространства необходимо транспортировать в кислородное пространство. Электролит транспортирует кислородные ионы, но он представляет собой электрический изолятор, и, таким образом, электроны не могут проходить через электролит. Однако когда используются подходящие электроды на каждой из кислородной и топливной поверхностей, то есть анод на топливной поверхности и катод на кислородной поверхности, и существует электрическое соединение между ними, электрический ток проходит от анода к катоду. Движущая сила представляет собой электрический потенциал, то есть напряжение, источник которого представляет собой разность концентраций кислорода на мембране, согласно приведенной ниже формуле, и электрическая энергия генерируется согласно приведенной ниже формуле:

в которой ESOFC (B) представляет собой напряжение твердооксидного топливного элемента, Emax представляет собой максимальное напряжение (В), заданное уравнением Нернста, imax представляет собой максимальную плотность электрического тока (для данного потока топлива), ηf представляет собой коэффициент использования топлива, а r1 и r2 представляют собой, соответственно, ионное и электронное удельное электрическое сопротивление электролита. Это уравнение было проверено и оказалось подходящим для исследований оптимизации и чувствительности на заводском уровне моделирования разнообразных систем, содержащих твердооксидные топливные элементы.

Чтобы получать высокий поток кислорода через мембрану и, следовательно, высокий электрический ток, электролит и электроды нагреваются до относительно низких температур, находящихся в диапазоне от приблизительно 400°С до приблизительно 500°С, или до умеренных температур, находящихся в диапазоне от приблизительно 500°С до приблизительно 750°С, или до высоких температур, находящихся в диапазоне от приблизительно 750°С до приблизительно 1000°С.

Электроды в твердооксидном топливном элементе должны выполнять несколько функций. Прежде всего, они должны демонстрировать хорошую электрическую проводимость в условиях эксплуатации, в частности, при высокой температуре и высоком парциальном давлении кислорода на катоде и низком парциальном давлении кислорода на аноде, когда твердооксидный топливный элемент содержит электролит, проводящий кислородные ионы. Кроме того, они должны демонстрировать хорошее совпадение с выбранным электролитом в отношении коэффициента теплового расширения. Кроме того, они не должны образовывать с электролитом продукты реакции, которые проявляют изоляционные или резистивные свойства. Кроме того, в условиях эксплуатации они не должны ни плавиться, ни испаряться в чрезмерной степени, а также они должны обеспечивать достаточную устойчивость, таким образом, чтобы для них не требовалась чрезмерно частая замена, и чтобы сокращать до минимума эксплуатационные расходы. Электроды должны представлять собой проводники со смешанной ионной и электронной проводимостью (MIEC), то есть они должны проводить как кислородные ионы в мембране, проводящей кислородные ионы, или протоны в протонной электролитной мембране, так и электроны.

Что касается анода, то анод должен представлять собой хороший катализатор окисления.

В твердооксидных топливных элементах на основе электролитов, содержащих диоксид циркония и диоксид церия, как правило, находит применение композиционный анод на основе никеля, причем вторая фаза представляет собой стабилизированный оксидом иттрия диоксид циркония (YSZ) или легированный гадолинием оксид церия (CGO). Металлический никель обеспечивает электронную проводимость, a YSZ или CGO обеспечивает некоторую ионную проводимость.

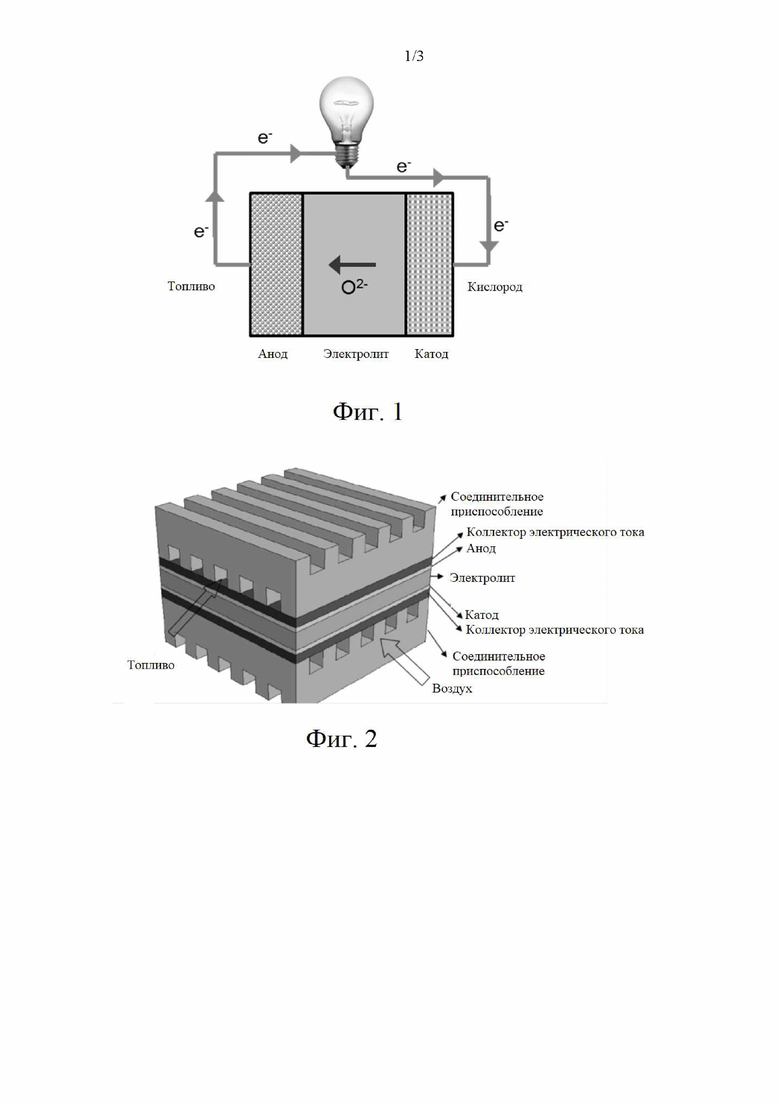

Два других компонента плоского пластинчатого твердооксидного топливного элемента представляют собой соединенные друг с другом пластины коллекторы электрического тока. Указанные компоненты оказываются особенно важными в свете установки твердооксидных топливных элементов друг с другом, таким образом, чтобы получить пакет твердооксидных топливных элементов. Соединенные друг с другом пластины и коллекторы электрического тока, а также аноды, катоды и электролиты проиллюстрированы на схематическом изображении твердооксидного топливного элемента, которое представлено на фиг. 2. Для соединения друг с другом электродов, например, катодов и анодов, требуется хорошее совпадение с выбранным электролитом в отношении коэффициента теплового расширения.

Соединительные приспособления представляют собой газонепроницаемые пластины, обладающие электрической проводимостью, которые отделяют и направляют потоки кислорода и газообразного топлива. Для эксплуатации при высокой температуры, превышающей 900°С, эти пластины состоят из электропроводного керамического материала, такого как La1-xSrxCrO3. Задача, которая стала причиной разработки электролитов с высокой кислородной проводимостью и тонкопленочных электролитов, заключается в том, чтобы обеспечить эксплуатацию при таких температурах, при которых могут находить применение металлические соединительные приспособления. Чтобы обеспечить особенно хороший электрический контакт между электродами и соединительными приспособлениями, наиболее часто находит применение коллектор электрического тока, состоящий из металлической решетки или сетки.

Твердооксидный топливный элемент, который в процессе эксплуатации использует чистый водород в качестве топлива и воздух в качестве окислителя, может обеспечивать выход, составляющий приблизительно 60%, и может проявлять высокую максимальную удельную мощность, составляющую 2 Вт/см2, а также его можно эксплуатировать при температуре от 400°С до 500°С (Minh, «Высокотемпературные твердооксидные топливные элементы XXI века», 2016 г.).

Ряд указанных основных блоков ТОТЭ можно устанавливать совместно, образуя пакет, как представлено схематически на фиг. 3; при этом число блоков от 50 до 100 не является необычным. Большая система ТОТЭ имеет модульную конструкцию, которую составляют многочисленные индивидуальные пакеты. Каждый пакет может генерировать мощность, составляющую вплоть до нескольких киловатт. В настоящее время наиболее крупные модули ТОТЭ генерируют мощность, составляющую приблизительно 300 кВт.

Как известно, аммиак находит применение в качестве топлива в твердооксидном топливном элементе. В качестве топлива он имеет некоторые положительные аспекты. По сравнению с углеводородным топливом для аммиака требуется лишь незначительная обработка, такая как очистка, риформинг или увлажнение. При этом отсутствует риск образования углеродных отложений на аноде, как в случае углеводородов. При эксплуатации в составе типичного твердооксидного топливного элемента с анодами на никелевой основе обеспечивается такая же выходная электрическая мощность, как в случае эксплуатации твердооксидного топливного элемента с применением водорода в качестве топлива, потому что аммиак вступает в реакцию крекинга с образованием водорода и азота на аноде на никелевой основе перед тем, как аммиак окисляется. По существу, стандартный аммиачный твердооксидный топливный элемент представляет собой водородный твердооксидный топливный элемент вследствие крекинга аммиака с образованием азота и водорода (Dekker & Rietveld, Шестой форум ТОТЭ, 28 июня - 02 июля 2004 г., Люцерн (Швейцария)). Эта реакция крекинга является настолько эффективной, что стандартный аммиачный твердооксидный топливный элемент рассматривается как система генерации электрической энергии, производящая небольшое количество оксидов азота.

Если рассматриваются три возможных продукта окисления аммиака, а именно, азот, оксид азота(I) и оксид азота(II), согласно следующим реакциям:

4NH3+3O2 → 2N2+6Н2О - 1267 кДж/моль

4NH3+4O2 → 2N2O+6H2O - 1103 кДж/моль

4NH3+5O2 →4NO+6H2O - 906 кДж/моль

может быть сделан вывод, что азот представляет собой наиболее благоприятный продукт в термодинамическом отношении, и, таким образом, если задача твердооксидного топливного элемента заключается в том, чтобы производить максимальную мощность, то азот представляет собой желательный продукт окисление аммиака. Однако для производства азотной кислоты требуется селективное окисление аммиака с образованием оксида азота(II). Это означает, что необходимо предотвращать термический крекинг аммиака с образованием азота и водорода при введении аммиака в твердооксидный топливный элемент, а также каталитический крекинг аммиака на анодах. По существу, новый анод должен быть сконструирован таким образом, чтобы осуществлять окисление аммиака с образованием оксида азота(II), а не азота или оксида азота(I).

Документы предшествующего уровня техники

В документе US 4,272,336 (Массачусетский технологический институт) раскрыты способы и устройства для производства оксида азота(II) (NO) из аммиака (NH3) с применением электролитических элементов и одновременным непосредственным производством электрической энергии. В этом документе описано, что типичные твердый электролиты, проводящие кислородные ионы, представляют собой твердые растворы, которые образуют оксиды, содержащие двухзарядные и трехзарядные катионы, такие как CaO, Sc2O3, Y2O3, La2O3 или подобные оксиды, и оксиды, содержащие четырехзарядные катионы, такие как ZrO2, ThO2 и CeO2. В качестве электродов предложены катализаторы, содержащие благородный металл, такой как платина. При этом в документе US 4,272,336 отсутствует какая-либо информация в отношении достигнутой степени превращения аммиака в оксид азота(II). В работе С.Е. Teague «Высокоэффективный аммиачный топливный элемент» (Массачусетский технологический институт, 1981 г., с 39) указано, что достигнутая степень превращения аммиака в оксид азота(II) составляет приблизительно 24% при соответствующей удельной мощности, составляющей приблизительно 0,2 мВт/см2.

В документе Dekker & Rietveld (Шестой форум ТОТЭ, 28 июня - 02 июля 2004 г., Люцерн (Швейцария), с. 1524) раскрыто окисление аммиака до азота с применением твердооксидного топливного элемента, в котором лишь оксиды азота производятся в качестве побочных продуктов лишь в незначительных количествах. Манганит лантана-стронция (LSM) был использован в качестве катод, но не в качестве анода; анод представлял собой никельсодержащий композиционный анод Ni/YSZ.

В документе US 20160079623 (Корейский институт промышленной технологии) раскрыты способы получения твердого электролитного материала для твердооксидных топливных элементов. Водород был использован в качестве топлива. В этом документе описаны твердооксидные топливные элементы, содержащие анод NiO/YSZ, твердый электролит (YSZ) и катод LSM/YSZ. В документе US 20160079623 предложена замена электролита YSZ твердым электролитным материалом с высокой ионной проводимостью. В частности, стабилизированный иттербием и скандием диоксид циркония (YbScSZ) предложен в качестве альтернативного твердого электролитного материала.

В документе Cao et al. (ChemCatChem, 2014, 94, 6, 1190-1194) раскрыто применение максимально плотной мембраны, содержащей феррит лантана-стронция-кобальта (LSCF) и имеющей смешанную проводимость, для окисления аммиака с образованием оксида азота(II). Согласно изобретению Cao et al., поскольку электроны транспортируются из топливного пространства или мембраны в воздушное пространство внутри, никакая электрическая энергия не производится.

В документе US 2017/062855 (Kceracell Co. Ltd.) раскрыт твердооксидный топливный элемент, содержащий электролит на основе диоксида церия. Электролит на основе диоксида церия содержит гадолиний (Gd) или самарий (Sm), а также дополнительно легирован иттербием (Yb) и висмутом (Bi) и проявляет свойства спекаемости при низкой температуре. Материал LSCF описан как обычный катодный материал со смешанной ионной и электронной проводимостью (MIEC). Электролит на основе диоксида церия находит применение, в частности, в качестве буферного слоя между электролитом на основе диоксида циркония и электродом со смешанной ионной и электронной проводимостью. Электролиты на основе диоксида циркония обычно используются в комбинации с катодными материалами со смешанной ионной и электронной проводимостью, такими как LSCF, потому что они не реагируют с катодами MIEC, в отличие от электролитов на основе диоксида циркония. В частности, электролит на основе диоксида церия (легированный гадолинием или самарием диоксид церия), содержащий CeO2 и от 5 до 10 мол. % Gd2O3 или Sm2O3, имеет высокую проводимость кислородных ионов и не реагирует с катодами MIEC, такими как LSCF, и в результате этого он находит широкое применение в качестве материала для буферного слоя, который расположен между электролитной мембраной твердооксидного топливного элемента на основе диоксида циркония (ZrO2) и катодным слоем со смешанной ионной и электронной проводимостью. Здесь описан, в частности, твердооксидный топливный элемент, содержащий легированный самарием электролит на основе диоксида церия.

В документе Hartley et al. (Catalysis Today, 2000, 55, 197-204) раскрыта каталитическая активность в отношении окисления метана, а также подверженность дезактивации в процессе образования углеродных отложений посредством сопоставления перовскитного материала La0,6Sr0,4Co0,2Fe0,8O3 (LSCF-6428), используемого в качестве анода и катода, с традиционным анодным материалом Ni/YSZ.

В документе Jamale et al. (Journal of Materials Science. Materials in Electronics, 2016, 27, 1, 795-799) раскрыты изготовление и исследование толстой пленки из композиционного материала La0,6Sr0,4Co0,2Fe0,8O3-δ (LSCF)-Ce0,9Gd0,1O1,95 (GDC) для нанесения на аноды твердооксидных топливных элементов.

В документе Lai et al. (Journal of Power Sources, 2011, 196, 4, 1826-1832) раскрыты наноструктурированные La0,6Sr0,4Co0,8Fe0,2O3/Y0,08Zr0,92O1,96/La0,6Sr0,4Co0,8Fe0,2O3 (LSCF/YSZ/LSCF) симметричные тонкопленочные твердооксидные топливные элементы.

В документе Xu et al (Journal of Materials Science & Technology, 2017, 33, 11, 1329-1333) раскрыты изготовление и оптимизация электрода La0,4Sr0,6Co0,2Fe0,7Nb0,1O3-δ для симметричного твердооксидного топливного элемента, содержащего электролит на основе диоксида циркония.

В документе Lu et al. (Electrochimica Acta, 2019, 323, 134857) раскрыт эффективный и устойчивый симметричный электрод La0,6Sr0,4Co0,2Fe0,7Mo0,1O3-δ для прямых углеводородных твердооксидных топливных элементов.

В документе JP 2017082670 А раскрыт двигатель внутреннего сгорания, в том числе двигатель, эксплуатируемый посредством сжигания углеводородного топлива и содержащий сжигательное устройство для сжигания горючих веществ в составе выхлопного газа на пути потока выхлопного газа, по которому проходит выхлопной газ, производимый двигателем, и для окисления азота с удалением оксидов азота.

В документе US2019/284052 раскрыт способ производства азотной кислоты, в котором предусмотрен синтез аммиака посредством каталитического превращения подпиточного газа, содержащего водород и азот, в контуре синтеза аммиака, причем отходящий газ используется в качестве источника азота для получения вышеупомянутого подпиточного газа.

В документе WO 2020/035521 A1 раскрыта новая концепция способа и системы для производства азотной кислоты с высокой эффективностью в отношении энергии и материалов, согласно которой, в частности, способ и система для производства азотной кислоты интегрированы со способом и системой для производства аммиака и выполнены с возможностью применения аммиака для производства большого количества энергии, которая расходуется, в частности, в форме электрической энергии, и при этом сохраняется высокая степень извлечения азотной кислоты в процессе превращения аммиака в азотную кислоту. В данном документе не раскрыт твердооксидный топливный элемент (ТОТЭ).

Краткое описание фигур

На фиг. 1 представлена схематическая иллюстрация твердооксидного топливного элемента.

На фиг. 2 представлен блок ТОТЭ, который может быть воспроизведен с образованием пакет твердооксидных топливных элементов.

На фиг. 3 представляет пакет твердооксидных топливных элементов.

На фиг. 4 представлена схематическая иллюстрация способа согласно варианту осуществления настоящему изобретению, в котором пар вводится в катодное пространство.

На фиг. 5 представлена схематическая иллюстрация способа согласно варианту осуществления настоящему изобретению, в котором, в качестве альтернативы, твердооксидный топливный элемент эксплуатируется в режиме потребления кислорода (режим ТОТЭ) с применением воздуха и в режиме электролиза воды как твердооксидный электролитический элемент (ТОЭЭ) с применением пара.

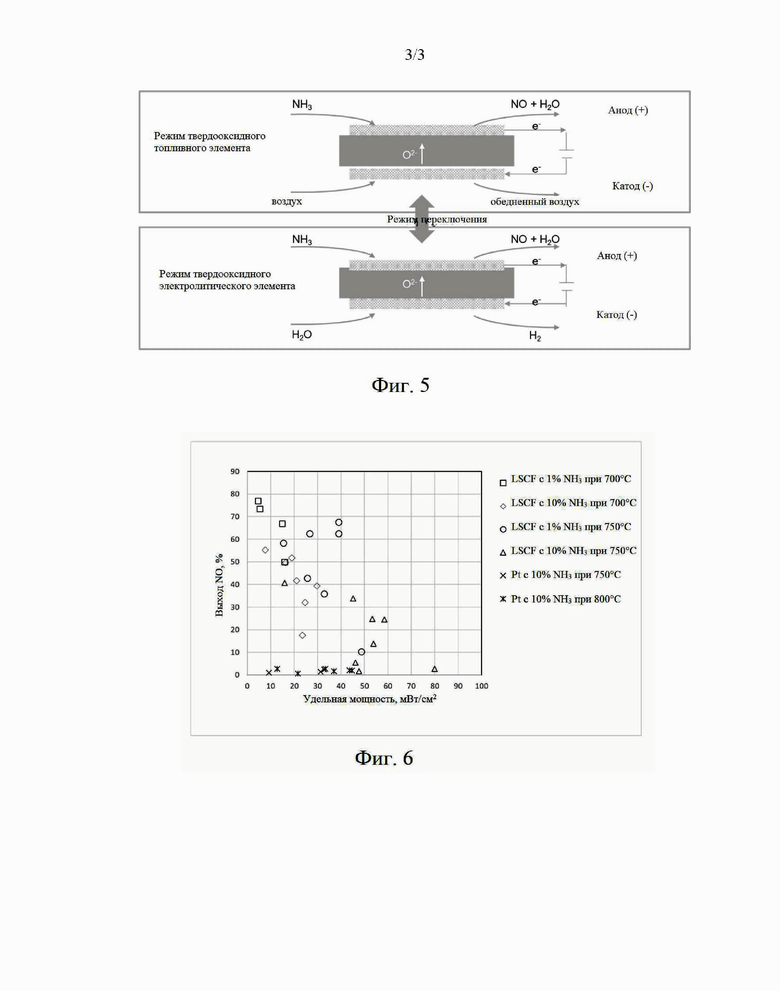

На фиг. 6 представлен выход оксида азота(II) как функция удельной мощности для различных анодных материалов.

Краткое раскрытие настоящего изобретения

Согласно первому аспекту настоящего изобретения раскрыт способ эксплуатации твердооксидного топливного элемента для комбинированного производства электрической энергии и значительных количеств оксида азота(II) (NO). Способ включает следующие стадии, на которых:

a) обеспечивают твердооксидный топливный элемент (ТОТЭ), содержащий анодное пространство, содержащее твердый газопроницаемый анод, газовый впуск и газовый выпуск; катодное пространство, содержащее твердый газопроницаемый катод и газовый впуск и газовый выпуск; и максимально плотный твердый электролит, разделяющий катодное пространство и анодное пространство;

b) вводят кислородсодержащий газ во впуск катодного пространства твердооксидного топливного элемента;

c) вводят аммиаксодержащий газовый поток во впуск анодного пространства твердооксидного топливного элемента;

d) собирают оксид азота(II) на выпуске анодного пространства; и

e) собирают электрический ток, проходящий между анодным пространством и катодным пространством;

причем способ осуществляют при температуре, находящейся в диапазоне от 500 до 800°С, и

при этом анод содержит композицию A1-xA'xB1-уВ'уО3-δ, в которой А выбирают из группы, которую составляют La, Y, Sm, Pr, Nd и Gd; А' выбирают из группы, которую составляют Са, Sr и Ва; В и В' в каждом случае независимо выбирают из группы, которую составляют Со, Fe, Mn, Cr и V или их смеси; х находится в диапазоне от 0,05 до 0,6 и, в частности, от 0,1 до 0,4; у находится в диапазоне от 0 до 1; и δ находится в диапазоне от 0,025 до 0,3, и при этом катод содержит композицию A1-xA'xB1-уВ'уО3-δ, в которой А выбирают из группы, которую составляют La, Y, Sm, Pr, Nd и Gd; А' выбирают из группы, которую составляют Са, Sr и Ва; В и В' в каждом случае независимо выбирают из группы, которую составляют Со, Fe, Mn, Cr и V или их смеси; х находится в диапазоне от 0,05 до 0,6 и, в частности, от 0,1 до 0,4; у находится в диапазоне от 0 до 1; и δ находится в диапазоне от 0,025 до 0,3.

Согласно второму аспекту настоящего изобретения раскрыт твердооксидный топливный элемент для комбинированного производства электрической энергии и значительных количеств оксида азота(II) (NO). Этот твердооксидный топливный элемент содержит:

- анодное пространство, содержащее твердый газопроницаемый анод, газовый впуск и газовый выпуск;

- источник газообразного аммиака, находящийся в сообщении с возможностью переноса текучей среды или соединенный с газовым впуском в анодном пространстве;

- катодное пространство, содержащее твердый газопроницаемый катод, газовый впуск и газовый выпуск;

- максимально плотный электролит, разделяющий анодное пространство и катодное пространство, в частности, содержащий композицию, выбранную из следующих:

(a) Ce1-xGdxO2-δ, причем х находится в диапазоне от 0,1 до 0,2, и при этом 5 находится в диапазоне от 0,05 до 0,1, и

(b) Zr1-(x+y)ScxMyO2-δ, причем М представляет собой Al, Yb, Се, причем х находится в диапазоне от 0,03 до 0,2, причем у находится в диапазоне от 0,001 до 0,01, и при этом 5 находится в диапазоне от 0,01 до 0,06;

- приспособление для нагревания твердооксидного топливного элемента до температуры, находящейся в диапазоне от 550 до 800°С; и

- приспособление для сбора электрического тока, проходящего между анодным пространством и катодным пространством.

Анод содержит композицию A1-xA'xB1-уВ'уО3-δ, в которой А выбирают из группы, которую составляют La, Y, Sm, Pr, Nd и Gd; А' выбирают из группы, которую составляют Са, Sr и Ва; В и В' в каждом случае независимо выбирают из группы, которую составляют Со, Fe, Mn, Cr и V или их смеси; х находится в диапазоне от 0,05 до 0,6 и, в частности, от 0,1 до 0,4; у находится в диапазоне от 0 до 1; и δ находится в диапазоне от 0,025 до 0,3. катод содержит композицию A1-xA'xB1-уВ'уО3-δ, в которой А выбирают из группы, которую составляют La, Y, Sm, Pr, Nd и Gd; А' выбирают из группы, которую составляют Са, Sr и Ва; В и В' в каждом случае независимо выбирают из группы, которую составляют Со, Fe, Mn, Cr и V или их смеси; х находится в диапазоне от 0,05 до 0,6 и, в частности, от 0,1 до 0,4; у находится в диапазоне от 0 до 1; и δ находится в диапазоне от 0,025 до 0,3.

Согласно третьему аспекту настоящего изобретения раскрыт пакет твердооксидных топливных элементов, содержащий по меньшей мере два или более твердооксидных топливных элементов согласно настоящему изобретению.

Согласно четвертому аспекту настоящего изобретения раскрыта система для производства азотной кислоты. Эту систему составляют:

- установка Габера-Боша, содержащая выпуск для доставки аммиака, производимого установкой;

- приспособление для нагревания аммиака, производимого установкой Габера-Боша, до температуры, находящейся в диапазоне от 500 до 800°С, таким образом, что аммиак собирается в газообразном состоянии на выпуске приспособления для нагревания;

- пакет твердооксидных топливных элементов согласно настоящему изобретению, в котором впуски анодных пространств элементов находятся в сообщении с возможностью переноса текучей среды с выпуском приспособления для нагревания;

- приспособление для переноса оксид азота(II) (NO), поступающего на выпусках анодных пространств элементов пакета, в окислительную секцию установки для производства азотной кислоты, в которую поступает кислородсодержащий газ или которая содержит катализатор окисления аммиака, и в которой оксид азота(II) окисляется до газообразных оксидов азота, представляющих собой, в частности, диоксид азота и тетраоксид диазота; и

- приспособление для переноса газообразных оксидов азота в колонну для абсорбции азотной кислоты, в которой газообразные оксиды азота абсорбируются водным раствором, и в результате этого производится азотная кислота.

Согласно пятому аспекту настоящего изобретения раскрыт способ производства азотной кислоты. Этот способ включает последовательные стадии, на которых:

a) производят аммиак в установке Габера-Боша;

b) собирают производимый аммиак на выпуске установки Габера-Боша;

c) нагревают аммиак, производимый установкой Габера-Боша, до температуры, находящейся в диапазоне от 500 до 800°С, таким образом, что аммиак собирается в газообразном состоянии на выпуске приспособления для нагревания;

d) переносят аммиак во впуски анодных пространств элементов пакета твердооксидных топливных элементов согласно настоящему изобретению, в частности, во впуски анодных пространств элементов пакета твердооксидных топливных элементов согласно настоящему изобретению;

e) производят оксид азота(II) с применением способа согласно настоящему изобретению для комбинированного производства электрической энергии и оксида азота(II);

f) собирают производимый оксид азота(II) на выпуске твердооксидного топливного элемента согласно настоящему изобретению, в частности, на выпусках анодных пространств элементов пакета;

g) переносят производимый оксид азота(II) в окислительную секцию установки для производства азотной кислоты, в которую поступает кислородсодержащий газ, или которая содержит катализатор окисления аммиака;

h) окисляют оксид азота(II) с получением газообразных оксидов азота, представляющих собой, в частности, диоксид азота и тетраоксид диазота;

i) переносят газообразные оксиды азота в абсорбционную секцию установки для производства азотной кислоты; и

j) абсорбируют газообразные оксиды азота водным раствором для производства азотной кислоты.

Согласно шестому аспекту настоящего изобретения раскрыто применение твердооксидного топливного элемента согласно настоящему изобретению или пакета твердооксидных топливных элементов согласно настоящему изобретению для комбинированного производства электрической энергии и значительных количеств оксида азота(II) (NO).

Согласно седьмому аспекту настоящего изобретения раскрыто применение анода, содержащего композицию A1-xA'xB1-уВ'уО3-δ, в которой А выбирают из группы, которую составляют La, Y, Sm, Pr, Nd и Gd; А' выбирают из группы, которую составляют Са, Sr и Ва; В и В' в каждом случае независимо выбирают из группы, которую составляют Со, Fe, Mn, Cr и V или их смеси; х находится в диапазоне от 0,05 до 0,6 и, в частности, от 0,1 до 0,4; у находится в диапазоне от 0 до 1; и δ находится в диапазоне от 0,025 до 0,3, в твердооксидном топливном элементе согласно настоящему изобретению, в пакете твердооксидных топливных элементов согласно настоящему изобретению, в системе для производства азотной кислоты согласно настоящему изобретению, в способе комбинированного производства электрической энергии и оксида азота(II) согласно настоящему изобретению или в способе производства азотной кислоты согласно настоящему изобретению.

Подробное раскрытие настоящего изобретения

Во всем тексте описания и формулы изобретения, которые представлены в настоящем документе, слова «включать» и соответствующие вариации означают «включающий, но без ограничения», и они не предназначены, чтобы исключать (и не исключают) другие фрагменты, добавки, компоненты, целые числа или стадии. Во всем тексте описания и формулы изобретения, которые представлены в настоящем документе, грамматические формы единственного числа могут означать и множественное число, если иное условие не требуется в соответствии с контекстом. В частности, в случае использования неопределенного артикля в описании настоящего изобретения следует понимать, что может быть предусмотрено как множественное, так и единственное число, если иное условие не требуется в соответствии с контекстом.

Признаки, целые числа, характеристики, химические соединения, фрагменты или группы, которые описаны в сочетании с конкретным аспектом, вариантом осуществления или примером настоящего изобретения, следует понимать как применимые к любому другому аспекту, варианту осуществления или примеру, которые описаны в настоящем документе, если при этом отсутствует несовместимость. Все из признаков, которые раскрыты в описании настоящего изобретения (в том числе в любых пунктах сопровождающей формулы изобретения, в реферате и на фигурах), и/или все из стадий любого способа или процесса, описанного указанным образом, могут быть объединены в любой комбинации, за исключением комбинаций, в которых по меньшей мере некоторые из таких признаков и/или стадий являются взаимоисключающими. Настоящее изобретение не ограничивается подробным описанием каких-либо представленных выше вариантов осуществления. Настоящее изобретение распространяется на любой новый признак или на любую новую комбинацию признаков, которые раскрыты в описании настоящего изобретения (в том числе в любых пунктах сопровождающей формулы изобретения, в реферате и на фигурах), или на любую новую стадию или на любую новую комбинацию стадий любого способа или процесса, которые описаны указанным образом.

Представление численных значений посредством диапазонов значений распространяется на все целые и дробные значения в пределах указанных диапазонов, а также на указанные конечные значения. Термины «находится в диапазоне от … до …» или «от … до...» или «между … и …», которые используются для описания диапазона измеряемой величины, такой как параметр, количество, период времени и т.д., предназначены для включения соответствующих предельных значений описываемого диапазона.

Согласно определению в настоящем документе водный раствор выбирают из группы, которую составляют вода, водный раствор, содержащий вплоть до 0,5 мас. % азотной кислоты, водный раствор, содержащий вплоть до 1 мас. % нитрата аммония, или их комбинации.

Согласно определению в настоящем документе воздух представляет собой смесь газов, содержащую приблизительно 78 об. % азота и приблизительно 21 об. % кислорода и дополнительно содержащую приблизительно 0,9 об. % аргона, приблизительно 0,04 об. % диоксида углерода и другие газы в небольших количествах. Как правило, воздух также содержит некоторое количество водяного пара.

Согласно первому аспекту настоящего изобретения раскрыт способ эксплуатации твердооксидного топливного элемента для комбинированного производства электрической энергии и значительных количеств оксида азота(II) (NO). Этот способ включает следующие стадии, на которых: (а) обеспечивают твердооксидный топливный элемент (ТОТЭ), содержащий анодное пространство, содержащее твердый газопроницаемый анод, газовый впуск и газовый выпуск; катодное пространство, содержащее твердый газопроницаемый катод и газовый впуск и газовый выпуск; и максимально плотный твердый электролит, разделяющий катодное пространство и анодное пространство; (b) вводят кислородсодержащий газ во впуск катодного пространства твердооксидного топливного элемента; (с) вводят аммиаксодержащий газовый поток во впуск анодного пространства твердооксидного топливного элемента; (d) удаляют газовый поток, содержащий оксид азота(II) в значительных количествах, на выпуске анодного пространства, или собирают оксид азота(II), в частности, газовый поток, содержащий оксид азота(II), на выпуске анодного пространства; и (е) собирают электрический ток, проходящий между анодным пространством и катодным пространством. Преимущество применения аммиака в качестве топлива заключается в том, что он представляет собой чистое топливо: в отличие от других видов топлива, таких как углеводородное топливо, никакое образование углеродных отложений не наблюдается в процессе окисления топлива, и никакой диоксид углерода не производится, что ограничивает выбросы парниковых газов в результате осуществления процесса. Потенциальные аммиаксодержащие газы представляют собой, но без ограничения, чистый газообразный аммиак, или смесь газообразного аммиака и пара, или смесь газообразного аммиака и инертного газа, такого как азот или аргон, или смесь газообразного аммиака и нескольких инертных газов, или смесь газообразного аммиака, пара и одного или нескольких инертных газов. Следует понимать, что, в зависимости от состава аммиаксодержащего газа, вместе с оксидом азота(II), пар и/или другие инертные газы, а также газообразный аммиак, который не превращается в оксид азота(II), могут собираться на выпуске анодного пространства.

Способ осуществляют при температуре, находящейся в диапазоне от 500 до 800°С. Катод содержит материал, подходящий для восстановления кислорода. Анод содержит композицию A1-xA'xB1-уВ'уО3-δ, в которой А выбирают из группы, которую составляют La, Y, Sm, Pr, Nd и Gd; А' выбирают из группы, которую составляют Са, Sr и Ва; В и В' в каждом случае независимо выбирают из группы, которую составляют Со, Fe, Mn, Cr и V или их смеси, первый переменная х находится в диапазоне от 0,05 до 0,6 и, в частности, от 0,1 до 0,4, первый переменная у находится в диапазоне от 0 до 1 и первый переменная 5 находится в диапазоне от 0,025 до 0,3. В частности, А представляет собой La.

Неожиданно авторы настоящего изобретения обнаружили, что степень превращения аммиака в оксид азота(II), составляющая по меньшей мере 80%, может быть достигнута с применением способа согласно настоящему изобретению. Кроме того, способ согласно настоящему изобретению допускает эксплуатацию твердооксидного топливного элемента при низком электрическом сопротивлении, составляющем 1 Ом/см2, и это означает, что кислородные ионы эффективно транспортируются от катода к аноду, и аммиак эффективно превращается в оксид азота(II). Когда электрическое сопротивление является высоким и находится в диапазоне от 10 до 15 Ом/см2, становится возможным введение дополнительной энергии для увеличения транспорта кислородных ионов от катода к аноду для достижения степени превращения аммиака в оксид азота(II), составляющей по меньшей мере 80%. Соответственно, специалист в данной области техники необязательно может вводить дополнительную энергию в элемент.

Анод содержит перовскитную композицию общей формулы A1-xA'xB1-уВ'уО3-δ. А и А' представляют собой крупные катионы. А выбирают из группы, которую составляют La, Y, Sm, Pr, Nd и Gd, и А' выбирают из группы, которую составляют La, Са, Sr или Ва. В частности, А представляет собой La, и устойчивость анода увеличивается, когда уменьшается восстановительный потенциал перовскитной композиции, которая содержится в аноде, и в результате этого ускоряется транспорт кислородных ионов через композицию, и, следовательно, увеличивается степень превращения аммиака в оксид азота(II). В и В' представляют собой катионы меньших размеров. В и В' в каждом случае независимо выбирают из группы, которую составляют Со, Fe, Mn, Cr и V или их смеси.

Степень окисления катионов А, А', В и В' производит воздействие на электронную структуру перовскита и, таким образом, на ионные и электронные свойства твердооксидного топливного элемента, используемого в способе согласно настоящему изобретению. В целях сохранения нейтральности заряда уменьшение степени окисления А' может приводить, например, к увеличению степени окисления В или к уменьшению числа вакансий кислородных ионов в композиции, в результате чего уменьшается ионная проводимость.

Было обнаружено, что при увеличении значения первой переменной х в описанной выше перовскитной структуре увеличивается концентрация кислородных вакансий, в результате чего может увеличиваться подвижность кислородных ионов; это увеличение ионной проводимости представляет собой положительный эффект, который следует учитывать при рассмотрении перовскитной композиции. Однако при увеличении значения х также уменьшается устойчивость перовскитной композиции по отношению к восстановлению. Таким образом, х находится в диапазоне от 0,05 до 0,6 и, в частности, от 0,1 до 0,4 в целях достижения оптимальной ионной и электрической проводимости, но в то же время и достаточной устойчивости перовскитной композиции.

В и В' в каждом случае независимо выбирают из группы, которую составляют Со, Fe, Mn, Cr и V или их смеси. Было обнаружено, что в результате увеличения количества Со и Fe увеличивается ионная проводимость, однако также уменьшается устойчивость в отношении восстановления перовскитной композиции. Посредством частичного замещения Со и/или Fe и введения Cr, Mn, V или их комбинации устойчивость перовскитной композиции увеличивается. Посредством увеличения содержания Со, и/или Mn, и/или Cr электрическая проводимость может увеличиваться.

Ионная проводимость увеличивается при увеличении градиента парциального давления кислорода между анодом и катодом. Следовательно, чем выше концентрация кислорода в кислородсодержащем газе, который вводится во впуск катода, тем выше электрическая проводимость.

В частности, катод содержит композицию A1-xA'xB1-уВ'уО3-δ, в которой А выбирают из группы, которую составляют La, Y, Sm, Pr, Nd и Gd; А' выбирают из группы, которую составляют Са, Sr и Ва; В и В' в каждом случае независимо выбирают из группы, которую составляют Со, Fe, Mn, Cr и V или их смеси; х находится в диапазоне от 0,05 до 0,6 и, в частности, от 0,1 до 0,4; у находится в диапазоне от 0 до 1; и δ находится в диапазоне от 0,025 до 0,3. В частности, А' представляет собой Sr и Са в целях ослабления реакции катода с кислородсодержащим газом, введенным во впуск катодного пространства.

В способе согласно одному варианту осуществления настоящего изобретения оксид азота(II) составляет по меньшей мере 10% и предпочтительно от 10 до 80% массы продукта или газового потока, который собирается или удаляется на выпуске анодного пространства.

Согласно одному варианту осуществления настоящего изобретения способ осуществляют при температуре, которая находится в диапазоне от 700 до 750°С.

Согласно одному варианту осуществления настоящего изобретения в способе комбинированного производства электрической энергии и оксида азота(II) анод и катод содержат композицию La0,6oSr0,40Co0,20Fe0,80O3. Было обнаружено, что в результате применения этой конкретной перовскитной композиции была достигнута степень превращения аммиака в оксид азота(II), составляющая 76%, по сравнению со степенью превращения, составляющей лишь 5%, которая достигается с применением платинового анода и катода предшествующего уровня техники. Кроме того, при температуре 750°С может быть произведена удельная мощность, составляющая 80 мВт/см2. Кроме того, при использовании одинаковых перовскитных композиций для анода и катода уменьшаются эксплуатационные расходы вследствие уменьшения числа химических элементов в топливном элементе, и в результате этого происходит упрощение топливного элемента.

Согласно одному варианту осуществления настоящего изобретения в способе комбинированного производства электрической энергии и оксида азота(II) кислородсодержащий газ представляет собой воздух, пар, кислород или смесь азота и кислорода. Посредством введения воздуха или смеси азота и кислорода в результате восстановления в катодном пространстве получается газ с уменьшенным содержанием кислорода, который может быть направлен в воздухоразделительную установку, где воздух разделяется на свои основные компоненты, представляющие собой азот и кислород; и поскольку уменьшается содержание кислорода в газе, который поступает в воздухоразделительную установку, уменьшается работа, которую должна производить воздухоразделительная установка для разделения газообразного кислорода и газообразного азота.

Согласно одному варианту осуществления настоящего изобретения способ комбинированного производства электрической энергии и оксида азота(II) осуществляют при температуре, находящейся в диапазоне от 500 до 750°С, и при этом электролит представляет собой электролит на основе диоксида церия. Преимущество эксплуатации при таких умеренных температурах заключается в том, что увеличивается устойчивость перовскитной композиции, и, следовательно, уменьшаются расходы, связанные с обслуживанием анода. Существует ряд преимуществ эксплуатации элемента при низкой температуре в диапазоне от 350 до 500°С или при умеренной температуре в диапазоне от 500 до 750°С. Первое преимущество заключается в том, что могут быть использованы менее дорогостоящие материалы, а не специальные сплавы, такие как нержавеющая сталь. Кроме того, повышается устойчивость электродов. Кроме того, при уменьшении температуры уменьшается тепловое расширение электролита, и сокращается образование резистивных слоев на поверхности раздела между электролитом и электродами и электродами и соединительными приспособлениями. Наконец, эксплуатация в низкотемпературном диапазоне допускает применение дешевого электролита на основе диоксида церия. В частности, композиция электролита представляет собой Ce1-xGdxO2-δ, причем первая переменная х находится в диапазоне от 0,1 до 0,2 и при этом вторая переменная δ находится в диапазоне от 0,05 до 0,1. Этот электролит на основе диоксида церия оказывается особенно подходящим в случае элемента, который эксплуатируется при температуре, находящейся в диапазоне от 500 до 750°С, поскольку при повышении температуры может возникать некоторая электрическая проводимость, которая уменьшает коэффициент полезного действия элемента.

Согласно одному варианту осуществления настоящего изобретения способ комбинированного производства электрической энергии и оксида азота(II) осуществляют при температуре, находящейся в диапазоне от 750 до 800°С, и электролит представляет собой электролит на основе диоксида циркония. При увеличении температуры проводимость кислородных ионов в электролите увеличивается, и, следовательно, уменьшается электрическое сопротивление электрода, в результате чего производится дополнительная энергия.

В частности, композиция электролита представляет собой Zr1-(x+y)ScxMyO2-δ, причем М представляет собой Al, Yb, Се, первая переменная х находится в диапазоне от 0,03 до 0,2, причем вторая переменная у находится в диапазоне от 0,001 до 0,01, и при этом третья переменная δ находится в диапазоне от 0,01 до 0,06. Такой электролит обеспечивает удовлетворительный транспорт кислородных ионов и оказывается особенно подходящим при повышенных температурах, находящихся в диапазоне от 750 до 800°С. Вспомогательное легирующее вещество М добавляют для подавления перехода кубической фазы в ромбоэдрическую, который происходит при температуре от 750 до 900°С и вызывает механическую неустойчивость и уменьшение ионной проводимости. В частности, электролит представляет собой самостоятельную мембрану толщиной от 50 до 200 мкм на катоде или аноде. Поскольку транспорт кислорода через электролит непосредственно связан с градиентом кислородного потенциала, кислородный поток увеличивается при уменьшении толщины мембраны. В частности, самостоятельная электролитная пленка имеет толщину, составляющую от 100 до 150 мкм, и наносится на катод или анод при толщине, составляющей приблизительно от 20 до 50 мкм. В частности, тонкий мембранный электролит наносится на катод.

В качестве альтернативы, толщина анода или катода составляет более чем 500 мкм, и, таким образом, соответствующий электрод может выступать в качестве физического носителя тонкопленочного электролита, у которого толщина находится в диапазоне от 5 до 30 мкм. Редкий элемент скандий (Sc) имеет высокую стоимость. Однако при температуре, составляющей 750°С и выше, такая самостоятельная тонкий пленка, представляющая собой легированный скандием электролит, обеспечивает удовлетворительный транспорт кислородных ионов при умеренной стоимости.

Согласно одному варианту осуществления настоящего изобретения в способе комбинированного производства электрической энергии и оксида азота(II) пар представляет собой кислородсодержащий газ, который вводится во впуск катодного пространства на стадии (а), и газообразный водород собирается на выпуске катода. В результате образования водорода на катоде производится пригодное для применения топливо, которое может быть впоследствии использовано, например, в производстве аммиака на установке Габера-Боша. По существу, как представлено на фиг. 4, в результате производства водорода может производиться дополнительный аммиак (например, с применением установки Габера-Боша), который может быть направлен в качестве топлива в анодное пространство элемента. Таким образом, этот способ обеспечивает совместное производство оксида азота(II) и газообразного водорода, которые необходимы для производства азотной кислоты и аммиака, соответственно.

Кроме того, как применение пара в качестве кислородсодержащего газа, так и производство газообразного водорода представляют собой функции, которые осуществляются в процессе электролиза воды с применением водного электролизера. Это означает, что способ согласно настоящему изобретению дополнительно обеспечивает электролиз воды, и что система, используемая в этом способе, может находить применение не только в качестве твердооксидного топливного элемента, но также в качестве водного электролизера с применением пара в качестве кислородсодержащего газа. Кроме того, соответствующее применение пара и аммиака в качестве исходного газа на впусках катодного и анодного пространств твердооксидного топливного элемента делает возможным производство водорода с применением меньшего количества энергии, чем в традиционном электролизере: кислородный градиент, создаваемый введением газа во впуск катодного пространства, обеспечивает более высокое содержание кислорода по сравнению с газом, который вводится во впуск анодного пространства, и в результате этого создается естественное движение потока кислородных ионов от катода к аноду, что обеспечивает производство водорода, оксида азота(II) и электрической энергии.

В частности, когда пар используется в качестве кислородсодержащего газа, рекомендуется приложение к элементу напряжения, находящегося в диапазоне от 0,5 до 0,6 В, чтобы упрощать поток кислородных ионов от катода и в результате этого способствовать производству оксида азота(II) в анодном пространстве.

В частности, пар представляет собой кислородсодержащий газ, введенный во впуск катодного пространства на стадии (а), газообразный водород собирается на выпуске катода, кислородсодержащий газ, введенный во впуск катодного пространства, представляет собой альтернативу воздуха и пара, и газ, который собирается на выпуске анодного пространства, представляет собой альтернативу обедненного кислородом воздуха и водорода, соответственно.

Рассмотрим фиг. 5. Как упомянуто выше, способ согласно настоящему изобретению дополнительно обеспечивает электролиз воды, и система, используемая в этом способе, может находить применение не только в качестве твердооксидного топливного элемента, но также в качестве водного электролизера с применением пара в качестве кислородсодержащего газа. В случае обратимой установки одна и та же установка может переключаться между режимом топливного элемента и режимом электролизера посредством простой замеры воздуха паром в качестве исходного материала, который поступает на катод. Такое переключение оказывается возможным, поскольку используемый катод способен регулировать как условия интенсивного окисления при введении воздуха, так и условия интенсивного восстановления в производстве газообразного водорода. Основную проблему, с которой связан электролиз воды в целях производства газообразного водорода без образования диоксида углерода, представляет собой динамическая нагрузка и возможность переключения режимов, так называемая гибкость, которая означает, что установка должна запускаться и останавливаться согласно вводу энергии, то есть природосберегающей возобновляемой энергии, производимой из солнечных или ветровых станций. Вследствие ограниченной гибкости установки требуется аккумулирование энергии, например, с применением батарей или аккумуляторов водорода, которые представляют собой наиболее реалистичные варианты, но которые являются весьма дорогостоящими. Кроме того, снижение применения электролизера делает традиционную концепцию весьма дорогостоящей и уменьшает срок службы электролизера, в частности, в случае его эксплуатации при температуре от 750 до 900°С. Теперь с применением способа согласно настоящему изобретению требуется только аккумулирование аммиака и пара, чтобы одновременно производить оксид азота(II) и водород; как аммиак, так и пар отличается относительно невысокой стоимостью, и производится постоянное количество оксида азота(II), независимо от изменчивости вводимой энергии. Кроме того, в способе согласно настоящему изобретению, вследствие непрерывного производства в присутствии аккумулирования аммиака, преодолеваются проблемы разрушения, связанные с высокой температурой, при которой водные электролизеры эксплуатируются в периодическом режиме: при полном использовании оборудования установки эксплуатационные расходы уменьшаются.

В частности, воздух представляет собой кислородсодержащий газ, введенный во впуск катодного пространства на стадии (а), и в результате этого производится обедненный кислородом воздух на выпуске катода, и обедненный кислородом воздух, производимый на выпуске катода, направляют в воздухоразделительную установку. В частности, смесь, содержащая газообразный азот и газообразный кислород, представляет собой кислородсодержащий газ, введенный во впуск катодного пространства на стадии (а), и в результате этого производится смесь, содержащая газообразный азот и газообразный кислород, на выпуске катода, и уменьшается содержание газообразного кислорода по сравнению со смесью газов, введенных во впуск катода. Эту смесь, содержащую газообразный азот и газообразный кислород, которая собирается на выпуске катода, направляют в воздухоразделительную установку.

Как упомянуто выше, в результате введения воздуха после восстановления в катодном пространстве получается газ с уменьшенным содержание кислорода, который может быть введен в воздухоразделительную установку; когда уменьшается содержание кислорода в газе, который вводится в воздухоразделительную установку, эта воздухоразделительная установка должна производить меньшую работу для разделения газообразного кислорода и газообразного азота. Кроме того, в результате переработки воздуха с уменьшенным содержанием кислорода в воздухоразделительной установке производится большее количество газообразного азота для установки Габера-Боша.

Согласно второму аспекту настоящего изобретения раскрыт твердооксидный топливный элемент для комбинированного производства электрической энергии и значительных количеств оксида азота(II) (NO). В этом твердооксидном топливном элементе присутствуют анодное пространство, содержащее твердый газопроницаемый анод, газовый впуск и газовый выпуск; источник газообразного аммиака, находящийся в сообщении с возможностью переноса текучей среды или соединенный с газовым впуском анодного пространства; катодное пространство, содержащее твердый газопроницаемый катод, газовый впуск и газовый выпуск; максимально плотный электролит, разделяющий анодное пространство и катодное пространство, в частности, содержащий композицию, выбранную из следующих: (i) Ce1-xGdxO2-δ, причем х находится в диапазоне от 0,1 до 0,2, и при этом δ находится в диапазоне от 0,05 до 0,1, и (ii) Zr1-(x+y)ScxMyO2-δ, причем М представляет собой Al, Yb, Се, причем х находится в диапазоне от 0,03 до 0,2, причем у находится в диапазоне от 0,001 до 0,01, и при этом δ находится в диапазоне от 0,01 до 0,06; а также приспособление для нагревания твердооксидного топливного элемента до температуры, находящейся в диапазоне от 500 до 800°С; и приспособление для сбора электрического тока, проходящего между анодным пространством и катодным пространством.

Катод содержит материал, подходящий для восстановления кислорода в кислородсодержащем газе, и анод содержит композицию A1-xA'xB1-yB'yO3-δ, в которой А выбирают из группы, которую составляют La, Y, Sm, Pr, Nd и Gd; А' выбирают из группы, которую составляют Са, Sr и Ва; В и В' в каждом случае независимо выбирают из группы, которую составляют Со, Fe, Mn, Cr и V или их смеси; х находится в диапазоне от 0,05 до 0,6 и, в частности, от 0,1 до 0,4; у находится в диапазоне от 0 до 1; и δ находится в диапазоне от 0,025 до 0,3.

В частности, катод содержит композицию A1-xA'xB1-yB'yO3-δ, в которой А выбирают из группы, которую составляют La, Y, Sm, Pr, Nd и Gd; А' выбирают из группы, которую составляют Са, Sr и Ва; В и В' в каждом случае независимо выбирают из группы, которую составляют Со, Fe, Mn, Cr и V или их смеси; х находится в диапазоне от 0,05 до 0,6 и, в частности, от 0,1 до 0,4; у находится в диапазоне от 0 до 1; и δ находится в диапазоне от 0,25 до 0,3.

Согласно одному варианту осуществления настоящего изобретения в твердооксидном топливном элементе анод и катод содержат композицию La0,60Sr0,40Co0,20Fe0,80O3.

В частности, композиция электролита представляет собой Ce1-xGdxO2-δ, причем х находится в диапазоне от 0,1 до 0,2, и при этом δ находится в диапазоне от 0,05 до 0,1, и приспособление для нагревания элемента допускает нагревание до температуры, находящейся в диапазоне от 500 до 750°С.

В частности, электролит представляет собой Zr1-(x+y)ScxMyO2-δ, причем М представляет собой Al, Yb, Се, причем х находится в диапазоне от 0,03 до 0,2, причем у находится в диапазоне от 0,001 до 0,01, и при этом δ находится в диапазоне от 0,01 до 0,06, и приспособление для нагревания элемента допускает нагревание до температуры, находящейся в диапазоне от 750 до 800°С.

В технике известны подходящие источники газообразного аммиака. Например, может быть использован любой аммиачный контейнер или аммиачный резервуар.

Согласно одному варианту осуществления настоящего изобретения твердооксидный топливный элемент дополнительно содержит приспособление для реакции оксида азота(II) в сообщении с возможностью переноса текучей среды с выпуском анодного пространства.

Согласно одному варианту осуществления настоящего изобретения твердооксидный топливный элемент дополнительно содержит приспособление для реакции оксида азота(II), находящееся в сообщении с возможностью переноса текучей среды соединенное с выпуском анодного пространства, и приспособление для реакции оксида азота(II) представляет собой окислительную секцию установки для производства азотной кислоты, в которую поступает кислородсодержащий газ, или в которой содержится катализатор окисления аммиака, и в которой оксид азота(II) окисляется до газообразных оксидов азота, представляющих собой, в частности, диоксид азота и тетраоксид диазота.

Согласно одному варианту осуществления настоящего изобретения в твердооксидном топливном элементе дополнительно присутствует окислительная секция установки для производства азотной кислоты, в которую поступает кислородсодержащий газ, или в которой содержится катализатор окисления аммиака, и в которой оксид азота(II) окисляется до газообразных оксидов азота, представляющих собой, в частности, диоксид азота и тетраоксид диазота, причем эта секция находится в сообщении с возможностью переноса текучей среды с выпуском анодного пространства, а также присутствует колонна для абсорбции азотной кислоты, в которой газообразные оксиды азота, производимые в окислительной секции, абсорбируются водным раствором. Таким образом, с применением твердооксидного топливного элемента согласно настоящему изобретению оказывается возможным производство азотной кислоты без применения горелки для окисления аммиака, которая присутствует в традиционных установках для производства азотной кислоты.

Согласно одному варианту осуществления настоящего изобретения в твердооксидном топливном элементе выпуск катода находится в сообщении с возможностью переноса текучей среды или соединяется с воздухоразделительной установкой.

Согласно третьему аспекту настоящего изобретения раскрыт пакет твердооксидных топливных элементов, содержащий по меньшей мере два или большее число элементов согласно настоящему изобретению. В частности, помимо комбинации твердооксидных топливных элементов для получения пакета твердооксидных топливных элементов, специалист в данной области техники может непосредственно объединять пакеты твердооксидных топливных элементов таким образом, чтобы обеспечивать производство оксида азота(II) и электрической энергии в необходимых количествах.

Пакет может содержать, например, 50 элементов. Его можно герметизировать посредством плавления стеклокерамического уплотнения или сварки армированных металлом элементов. После герметизации пакет невозможно открыть или отремонтировать в случае неисправности одного элемента. Для предотвращения проблем, таких как высокое электрическое сопротивление всего пакета, вследствие расслаивания или закоксовывания электрода лишь в одном элементе оказывается необходимым, как описано выше, обеспечения достаточной устойчивости компонентов элементов установки, в частности, электродов, которые во множественном числе образуют данный пакет.

Согласно четвертому аспекту настоящего изобретения раскрыта система для производства азотной кислоты. В этой системе присутствуют установка Габера-Боша с выпуском для сбора аммиака, производимого установкой; приспособление для нагревания аммиака, производимого установкой Габера-Боша, до температуры, находящейся в диапазоне от 500 до 800°С, таким образом, что аммиак собирается в газообразном состоянии на выпуске приспособления для нагревания; твердооксидный топливный элемент согласно настоящему изобретению, в частности, пакет твердооксидных топливных элементов согласно настоящему изобретению, в котором впуски анодных пространств элементов находятся в сообщении с возможностью переноса текучей среды или соединяются с выпуском приспособления для нагревания аммиака; приспособление для переноса оксида азота(II), собираемого на выпусках анодных пространств элементов пакета, в окислительную секцию установки для производства азотной кислоты, в которую поступает кислородсодержащий газ, или в которой содержится катализатор окисления аммиака, и в которой оксид азота(II) (NO) окисляется до газообразных оксидов азота, представляющих собой, в частности, диоксид азота и тетраоксид диазота; и приспособление для переноса газообразных оксидов азота в колонну для абсорбции азотной кислоты, в которой газообразные оксиды азота абсорбируются водным раствором, и в результате этого производится азотная кислота. В частности, газообразный аммиак, производимый установкой Габера-Боша, нагревается с применением теплообменной системы, в которой тепло обеспечивают экзотермические реакции, происходящие в системе для производства аммиака, к которой относится установка Габера-Боша, или в окислительной секции, или в результате абсорбции газообразных оксидов азота в абсорбционной колонне. Таким образом, система является энергетически эффективной, и тепло, которое выделяется в производстве аммиака или азотной кислоты, используется для нагревания газообразного аммиака, производимого установкой Габера-Боша, до необходимой температуры в целях его превращения в оксид азота(II) в твердооксидном топливном элементе.

В частности, пакет твердооксидных топливных элементов находит применение в системе согласно настоящему изобретению для производства азотной кислоты, поскольку это допускает производство азотной кислоты в промышленном масштабе, причем производительность составляет от 100 до 2800 тонн азотной кислоты в сутки. Тем не менее, для специалиста в данной области техники оказывается очевидным, что в результате применения единственного твердооксидного топливного элемента также осуществляется производство азотной кислоты.

Следовательно, посредством применения системы для одновременного производства оксид азота(II) и водород, в системе согласно настоящему изобретению допускается комбинация высокотемпературного водного электролизера и горелки для окисления аммиака, в результате чего получается установка для производства азотной кислоты, в которой аммиак окисляется до оксида азота(II) в той же установке. Окислительная и абсорбционная секции установки для производства азотной кислоты затем интегрируются в целях производства азотной кислоты из оксида азота(II), который производится на этой единственной установке. Кроме того, как описано выше, воздухоразделительная установка также может быть интегрированной посредством возврата обедненного кислородом воздуха на выпуске катодного пространства в воздухоразделительную установку, и при эксплуатации воздухоразделительная установка будет сберегаться энергия, как описано выше. В качестве альтернативы, может быть рекомендовано применение воздухоразделительной установки меньшей производительности.

Согласно конкретному варианту осуществления в системе дополнительно присутствуют устройство для сжигания аммиака, которое расположено ниже по потоку и, следовательно, в сообщении с возможностью переноса текучей среды с выпусками анодных пространств элементов пакета, а также приспособление для переноса газа, собираемого на этих выпусках, в устройство для сжигания аммиака. Устройство для сжигания аммиака выполнено с возможностью окисления аммиака, который не был превращен в оксид азота(II) в элементах пакета. По существу, как указано выше, аммиак, который не был подвергнут превращению в элементах пакета, собирается вместе с оксидом азота(II) на выпусках анодных пространств элементов пакета. В целях сокращения до минимума потерь аммиака в процессе производства азотной кислоты и увеличения производимого количества азотной кислоты, аммиак, который не был подвергнут превращению, окисляется до оксида азота(II) в устройстве для сжигания аммиака. В устройстве для сжигания аммиака может содержаться хорошо известный катализатор окисления аммиака, такой как катализатор на основе платины или катализатор на основе перовскита. В качестве альтернативы, в устройстве для сжигания аммиака может содержаться катализатор на оксидной основе. Кроме того, устройство для сжигания аммиака может быть оборудовано приспособлением, в которое поступает кислородсодержащий газ, такой как кислород, воздух или обогащенный кислородом воздух. Газы, которые образуются в результате окисления в устройстве для сжигания, затем переносятся в окислительную секцию установки для производства азотной кислоты, и, таким образом, в системе дополнительно присутствует приспособление для осуществления такого переноса.

Согласно пятому аспекту настоящего изобретения раскрыт способ производства азотной кислоты. Этот способ составляют последовательные стадии, на которых: (а) производят аммиак в установке Габера-Боша; (b) собирают произведенный аммиак на выпуске установки Габера-Боша; (с) нагревают аммиак, производимый установкой Габера-Боша, до температуры, находящейся в диапазоне от 500 до 800°С, таким образом, что аммиак собирается в газообразном состоянии на выпуске приспособления для нагревания аммиака; (d) переносят аммиак во впуск анодных пространств элементов пакета твердооксидных топливных элементов согласно настоящему изобретению; (е) производят оксид азота(II) с применением способа комбинированного производства электрической энергии и оксида азота(II) согласно настоящему изобретению; (f) собирают произведенный оксид азота(II) (NO) на выпусках анодных пространств элементов пакета; (g) переносят произведенный оксид азота(II) в окислительную секцию установки для производства азотной кислоты, в которую поступает кислородсодержащий газ, или в которой содержится катализатор окисления аммиака; (h) окисляют оксид азота(II) с получением газообразных оксидов азота, представляющих собой, в частности, диоксид азота и тетраоксид диазота; (i) переносят газообразные оксиды азота в абсорбционную секцию установки для производства азотной кислоты; и (j) абсорбируют газообразные оксиды азота водным раствором с получением азотной кислоты.

В частности, пакет твердооксидных топливных элементов находит применение в способе производства азотной кислоты согласно настоящему изобретению, поскольку его применение допускает осуществление производства азотной кислоты в промышленном масштабе. Тем не менее, для специалиста в данной области техники является очевидным, что в результате применения даже единственного твердооксидного топливного элемента также производится азотная кислота.

Согласно конкретному варианту осуществления в способе дополнительно присутствует стадия, на которой газы, собираемые на выпусках анодных пространств элементов пакета, переносят в устройство для сжигания аммиака. В способе дополнительно присутствует стадия, на которой в устройстве для сжигания аммиака окисляют до оксида азота(II) аммиак, не подвергнутый превращению в элементах пакета. Газы, которые образуются в результате окисления в устройстве для сжигания, затем переносят в окислительную секцию установки для производства азотной кислоты. Необязательно в способе дополнительно присутствует стадия, на которой в устройство для сжигания аммиака с применением соответствующего приспособления вводят кислородсодержащий газ, такой как кислород, воздух или обогащенный кислородом воздух. Посредством введения этого кислородсодержащего газа улучшается, окисление аммиака в устройстве для сжигания аммиака.

Согласно шестому аспекту настоящего изобретения раскрыто применение твердооксидного топливного элемента согласно настоящему изобретению или пакета твердооксидных топливных элементов согласно настоящему изобретению для комбинированного производства электрической энергии и значительных количеств оксида азота(II).

Согласно седьмому аспекту настоящего изобретения раскрыто применение анода, содержащего композицию A1-xA'xB1-yB'yO3-δ, в которой А выбирают из группы, которую составляют La, Y, Sm, Pr, Nd и Gd; А' выбирают из группы, которую составляют Са, Sr и Ва; В и В' в каждом случае независимо выбирают из группы, которую составляют Со, Fe, Mn, Cr и V или их смеси; х находится в диапазоне от 0,05 до 0,6 и, в частности, от 0,1 до 0,4; у находится в диапазоне от 0 до 1; и δ находится в диапазоне от 0,025 до 0,3, в твердооксидном топливном элементе согласно настоящему изобретению, в пакете твердооксидных топливных элементов согласно настоящему изобретению, в системе для производства азотной кислоты согласно настоящему изобретению, в способе комбинированного производства электрической энергии и оксида азота(II) согласно настоящему изобретению или в способе производства азотной кислоты согласно настоящему изобретению.

Примеры

Пример 1

Материалы

Были изготовлены элементы диаметром 20 мм, содержащие самостоятельный легированный оксидом скандия электролит на основе диоксида циркония (SSZ) толщиной 150 мкм. Для изготовления анода и катода использовали смешанный оксид La0,6Sr0,4Co0,2Fe0,8O3-δ (LSCF) с ромбоэдрически искаженной перовскитной структурой.

Для целей сравнения с анодом LSCF был также изготовлен платиновый анод из проводящей платиновой пасты. После высушивания при температуре 100°С анод спекали в течение 2 часов при температуре 1150°С. В первоначальных исследованиях с применением анода из чистой платиновой пасты было продемонстрировано очень высокое сопротивление элемента, которое было обусловлено поровой адгезией платинового слоя к гладкой поверхности электролита.

Эксплуатационные характеристики элемента были измерены в испытательной установке, в которой содержались трубка из оксида алюминия, внутренняя газораспределительная трубка, золотая сетка и проводник в качестве коллектора электрического тока для анода. Вторая золотая сетка и проводник выступали в качестве коллектора электрического тока для катода.

Приспособление из оксида алюминия позволяло равномерно сжимать элемент в целях герметизации элемента, и элемент герметизировали посредством нагревания в трубчатой печи в течение 12 часов при температуре 950°С. В этом приспособлении также содержалась кварцевая трубка, которая обеспечивала поток смеси кислорода и аргона над катодом. Газообразное топливо, в данном случае разбавленный аммиак, вводили над анодом с помощью внутренней трубки из оксида алюминия. Для улучшения электрического контакта золотой сетки, представляющей собой коллектор электрического тока, анода и катода, слой золотой пасты наносили на сетку и электроды.

Схема эксперимента

На анод поступали аргон, кислород и гелий. На анод поступал аммиак из газового резервуара, содержащего 10% NH3 в аргоне. После элемента газ с анода дополнительно разбавляли с получением композиции, содержащей NH3, NO, NO2, N2O и Н2О в пределах калиброванных диапазонов инфракрасного анализатора с преобразованием Фурье.

Степень превращения аммиака и селективность его окисления до NO, NO2 и N2O определяли, используя инфракрасный спектрометр с преобразованием Фурье Gasmet CR4000. Газопроводы между анодом элемента и инфракрасным анализатором с преобразованием Фурье, а также аргон в качестве газа-разбавителя были обеспечены сопроводительным нагреванием до 180°С в целях предотвращения конденсации кислоты. Инфракрасный анализатор калибровали для NH3, NO, NO2 и N2O, используя калибровочные газовые смеси. Газовый микрохроматограф Agilent Technologies 490 использовали для обнаружения кислорода и гелия в газе, выходящем с анода, в целях проверки успешной герметизации элемента.

Потенциостат / импедансный анализатор Gamry Reference 3000 с программным обеспечением ZView, разработанным компанией Scribner Associates Inc., обеспечивал определение потенциала на элементе в зависимости от электрического тока, проходящего через элемент, и производимой мощности в зависимости от электрического тока, проходящего через элемент.

Процедура исследования

После герметизации и испытания на герметичность элемент охлаждали от температуры герметизации, составляющей 950°С, до 700°С. После исследования при температуре 700°С температуру элемента увеличивали до 750°С для исследования. Для исследования при каждой температуре аммиак использовали в концентрациях, составляющих 1 и 10%. Скорость потока газообразной смеси аммиака и аргона составляла от 9 мл/мин вплоть до 150 мл/мин; при этом меньшие скорости потока были использованы для исходного газа, содержащего 10% аммиака в аргоне.

Электрический ток через элемент регулировали, используя гальваностат. Элементы LSCF-SSZ-LSCF проявляли достаточно низкое электрическое сопротивление, для которого в сочетании с градиентом кислородного потенциала вследствие потока кислородсодержащего газа катодом и потока аммиаксодержащего газа над анодом не требовался приложенный потенциал для обеспечения кислородного потока или электрического тока. Таким образом, элементы производили электрическую энергию.

Элемент проявлял электрическое сопротивление, составляющее 1 Ом/см2 при температуре 800°С. Это сопротивление было достаточно низким для эксплуатации элемента в качестве топливного элемента. Электрический ток, составляющий 200 мА/см2, пропускали через элемент перед введением исходной смеси аммиака и аргона. Это было осуществлено, чтобы предотвратить восстановление анода до начала исследования. После этого вводили потоки смеси аммиака и аргона, и электрический ток через элемент регулировали, используя гальваностат.

Результаты

Рассмотрим фиг. 6. Анод LSCF оказался способным производить NO с выходом вплоть до 77% при температуре 700°С и удельной мощности, составляющей 4 мВт/см2. Исследование элемента с платиновым композиционным анодом продемонстрировало высокую степень превращения аммиака, но очень низкую селективность по отношению к желательному продукту, представляющему собой NO, что было обусловлено крекингом аммиака на платиновом аноде. После приложения напряжения в целях получения плотности электрического тока, составляющей более чем приблизительно 55 мА/см2, только 15% прореагировавшего аммиака было превращено в оксид азота(II).

Вывод

Эксплуатационные характеристики данного платинового анода при эксплуатации в режиме топливного элемента очевидным образом уступали характеристикам анода LSCF.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОХИМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ АЗОТНЫХ УДОБРЕНИЙ | 2008 |

|

RU2479558C2 |

| СТОЙКИЙ К ОКИСЛЕНИЮ-ВОССТАНОВЛЕНИЮ АНОД | 2006 |

|

RU2354013C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОДИНОЧНОГО ТВЕРДООКСИДНОГО ТОПЛИВНОГО ЭЛЕМЕНТА | 2007 |

|

RU2424604C1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ ЭЛЕМЕНТ С ЖИДКИМ АНОДОМ | 2005 |

|

RU2361329C2 |

| ВЫСОКОАКТИВНАЯ МНОГОСЛОЙНАЯ ТОНКОПЛЕНОЧНАЯ КЕРАМИЧЕСКАЯ СТРУКТУРА АКТИВНОЙ ЧАСТИ ЭЛЕМЕНТОВ ТВЕРДООКСИДНЫХ УСТРОЙСТВ | 2016 |

|

RU2662227C2 |

| ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ | 2005 |

|

RU2356132C2 |

| СПОСОБ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ С ВЫСОКОЙ СТЕПЕНЬЮ РЕГЕНЕРАЦИИ ЭНЕРГИИ И ПРИМЕНЕНИЕМ ЖИДКОЙ КИСЛОРОДСОДЕРЖАЩЕЙ ТЕКУЧЕЙ СРЕДЫ | 2019 |

|

RU2786439C2 |

| Способ жидкофазного синтеза многокомпонентного керамического материала в системе ZrO-YO-GdO-MgO для создания электролита твердооксидного топливного элемента | 2015 |

|

RU2614322C1 |

| ТОНКОСЛОЙНЫЙ ТВЕРДООКСИДНЫЙ ЭЛЕМЕНТ | 2007 |

|

RU2427945C2 |

| ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ | 2008 |

|

RU2399996C1 |

Изобретение относится к области электротехники, а именно к способу комбинированного производства электрической энергии и оксида азота в твердооксидном топливном элементе (ТОТЭ), в катодное пространство которого вводят кислородсодержащий газ, а в анодное - газовый поток, содержащий аммиак, с получением электрического тока, а также оксида азота. Повышение удельной мощности ТОТЭ является техническим результатом, который обеспечивается за счет того, что анодный материал содержит композицию A1-xA'xB1-уВ'уО3-δ, в которой А выбирают из группы, которую составляют La, Y, Sm, Pr, Nd и Gd, А' выбирают из группы, которую составляют Са, Sr и Ва, В и В' выбирают из группы, которую составляют Со, Fe, Mn, Cr и V или их смеси; х находится в диапазоне от 0,05 до 0,6 и, в частности, от 0,1 до 0,4, у находится в диапазоне от 0 до 1 и δ находится в диапазоне от 0,025 до 0,3. Кроме того, в настоящем изобретении раскрыты твердооксидный топливный элемент и пакет твердооксидных топливных элементов для осуществления способа и способ производства азотной кислоты в процессе работы твердооксидных топливных элементов. 7 н. и 12 з.п. ф-лы, 6 ил.

1. Способ использования твердооксидного топливного элемента (ТОТЭ) для комбинированного производства электрической энергии и газового потока, содержащего оксид азота(II) (NO), включающий стадии, на которых:

a) обеспечивают твердооксидный топливный элемент (ТОТЭ), содержащий анодное пространство, содержащее твердый газопроницаемый анод, газовый впуск и газовый выпуск; катодное пространство, содержащее твердый газопроницаемый катод и газовый впуск и газовый выпуск; и твердый электролит максимальной плотности, разделяющий катодное пространство и анодное пространство;

b) вводят кислородсодержащий газ во впуск катодного пространства твердооксидного топливного элемента;

c) вводят аммиаксодержащий газовый поток во впуск анодного пространства твердооксидного топливного элемента;

d) собирают оксид азота(II) на выпуске анодного пространства, причем оксид азота(II) составляет по меньшей мере 10% по массе, предпочтительно от 10 до 80%, газового потока, содержащего NO, собранного на выпуске анодного пространства; и

e) собирают электрический ток, проходящий между анодным пространством и катодным пространством;

причем способ осуществляют при температуре, находящейся в диапазоне от 500 до 800°C, и при этом анод содержит композицию A1-xA'xB1-yB'yO3-δ, в которой A выбирают из группы, которую составляют La, Y, Sm, Pr, Nd и Gd; A' выбирают из группы, которую составляют Ca, Sr и Ba; B и B' в каждом случае независимо выбирают из группы, которую составляют Co, Fe, Mn, Cr и V или их смеси; x находится в диапазоне от 0,05 до 0,6 и, в частности, от 0,1 до 0,4; y находится в диапазоне от 0 до 1; и δ находится в диапазоне от 0,025 до 0,3, и при этом катод содержит композицию A1-xA'xB1-yB'yO3-δ, в которой A выбирают из группы, которую составляют La, Y, Sm, Pr, Nd и Gd; A' выбирают из группы, которую составляют Ca, Sr и Ba; B и B' в каждом случае независимо выбирают из группы, которую составляют Co, Fe, Mn, Cr и V или их смеси; x находится в диапазоне от 0,05 до 0,6 и, в частности, от 0,1 до 0,4; y находится в диапазоне от 0 до 1; и δ находится в диапазоне от 0,025 до 0,3.

2. Способ по п. 1, в котором температура находится в диапазоне от 700 до 750°C.

3. Способ по любому из пп. 1, 2, в котором анод и/или катод содержат композицию La0,60Sr0,40Co0,20Fe0,80O3.

4. Способ по любому из пп. 1-3, в котором кислородсодержащий газ представляет собой воздух, пар, кислород или смесь азота и кислорода.

5. Способ по любому из пп. 1-4, причем способ осуществляют при температуре, находящейся в диапазоне от 500 до 750°C, и при этом электролит представляет собой электролит на основе церия, причем предпочтительно электролит представляет собой Ce1-xGdxO2-δ, причем x находится в диапазоне от 0,1 до 0,2, и при этом δ находится в диапазоне от 0,05 до 0,1.

6. Способ по любому из пп. 1-4, причем способ осуществляют при температуре, находящейся в диапазоне от 750 до 800°C, и при этом электролит представляет собой электролит на основе циркония, причем предпочтительно электролит представляет собой Zr1-(x+y)ScxMyO2-δ, причем M представляет собой Al, Yb, Ce, причем x находится в диапазоне от 0,03 до 0,2 и при этом y находится в диапазоне от 0,001 до 0,01, и при этом δ находится в диапазоне от 0,01 до 0,06, и предпочтительно в котором электролит представляет собой самостоятельную мембрану толщиной от 50 до 200 мкм на катоде или аноде.

7. Способ по любому из пп. 1-6, в котором кислородсодержащий газ, введенный во впуск катодного пространства на стадии (b), представляет собой пар, необязательно чередующийся с воздухом, и газообразный водород, необязательно чередующийся с обедненным кислородом воздухом, собирают на выпуске катода, и при этом предпочтительно обедненный кислородом воздух направляют в воздухоразделительную установку.

8. Твердооксидный топливный элемент для комбинированного производства электрической энергии и газового потока, содержащего оксид азота(II) (NO), где NO составляет по меньшей мере 10% по массе газового потока, содержащего NO, содержащий:

- анодное пространство, содержащее твердый газопроницаемый анод, газовый впуск и газовый выпуск;

- источник газообразного аммиака в сообщении с возможностью переноса текучей среды с газовым впуском в анодном пространстве;

- катодное пространство, содержащее твердый газопроницаемый катод, газовый впуск и газовый выпуск;

- электролит максимальной плотности, разделяющий анодное пространство и катодное пространство и содержащий, в частности, композицию, выбранную из: (i) Ce1-xGdxO2-δ, причем x находится в диапазоне от 0,1 до 0,2, и при этом δ находится в диапазоне от 0,05 до 0,1, и (ii) Zr1-(x+y)ScxMyO2-δ, причем M представляет собой Al, Yb, Ce, причем x находится в диапазоне от 0,03 до 0,2, причем y находится в диапазоне от 0,025 до 0,01, и при этом δ находится в диапазоне от 0,01 до 0,06;