Настоящее изобретение было выполнено при поддержке Правительства США в рамках Контракта № DE-FC36-03GO13055, предоставленного Министерством Энергетики США, и Контрактов № 2003-38819-02014, 2004-38819-02182, 2005-38819-02311 и 2006-38819-03470, предоставленных Министерством сельского хозяйства США. Правительство обладает определенными правами на настоящее изобретение.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Область техники, к которой относится изобретение

Настоящее изобретение относится к электрохимическому способу и установке для синтеза азотных удобрений, включающих нитрат аммония, мочевину, аммиак и смесь мочевины и нитрата аммония. В частности, изобретение относится к установке и способу, в которых (1) используют источник азота для получения нитрата аммония; (2) источник азота и источник углерода взаимодействуют с использованием жидкого электролита при низкой температуре или твердого электролита при высокой температуре с образованием мочевины; (3) источник азота и источник эквивалента водорода взаимодействуют с образованием аммиака; и (4) источник азота и источник углерода взаимодействуют с получением смеси мочевины и нитрата аммония.

Уровень техники

Нитрат аммония (AN, 34% N), мочевина (46% N), аммиак (82% N) и смесь мочевины и нитрата аммония (UAN, 28~32% N) представляют собой широко используемые удобрения с высоким содержанием азота. Способы промышленного производства этих удобрений главным образом основываются на процессе Габера, который включает гетерогенную реакцию азота и водорода в присутствии катализатора на основе железа при высоком давлении (например, 200-300 бар (20-30 МПа)) и высокой температуре (например, 430-480ºС) для получения аммиака следующим путем:

2NH3 (газ)

2NH3 (газ)

Преобразование в аммиак, показанное в реакции 1, ограничено термодинамическими параметрами. По мере протекания реакции объем газа сокращается. Поэтому для смещения положения равновесия реакции 1 вправо, т.е. в направлении образования газообразного аммиака, нужно применять очень высокое давление. Проведение синтеза аммиака при очень высоком давлении необходимо также для предотвращения разложения синтезированного аммиака на азот и водород и для обеспечения практически приемлемых скоростей реакции. В дополнение, реакция 1 является экзотермической, и образование аммиака стимулируется понижением температуры. Однако снижение температуры нежелательно сокращает скорость реакции. Поэтому выбирают промежуточный уровень температуры так, чтобы реакция протекала с приемлемой скоростью, но температура не была высокой настолько, чтобы стимулировать обратную реакцию. Равновесная конверсия газообразного водорода и газообразного азота в аммиак в основном достигает порядка всего 10~15%. Низкие степени конверсии вынуждают применять дорогостоящие крупногабаритные химические установки и дорогостоящие условия эксплуатации, необходимые для промышленного производства от сотен до тысяч тонн аммиака в день на предприятии для синтеза аммиака.

Нитрат аммония (AN) получают кислотно-основной реакцией аммиака с азотной кислотой согласно уравнению:

В промышленности азотную кислоту получают высокотемпературным каталитическим окислением аммиака. Этот процесс типично состоит из трех стадий: во-первых, аммиак взаимодействует с воздухом на катализаторе из платино-иридиевого (PtIr) сплава при температуре около 750~800ºС с образованием монооксида азота согласно следующей реакции:

Затем монооксид азота окисляется до диоксида азота и жидкого димера следующим образом:

N2O4

N2O4

И, наконец, смесь диоксида азота/димера вводят в абсорбционный процесс с использованием воды в соответствии со следующей реакцией:

На первой стадии окисление аммиака до монооксида азота протекает в экзотермической реакции с выходом в диапазоне от 93% до 98%. Температуры реакции могут варьировать от 750ºС до 900ºС. Более высокие температуры увеличивают селективность реакции в отношении образования NO. Реакции 3 благоприятствуют низкие давления. На второй стадии реакция 4 является медленной и в высокой степени зависит от температуры и давления. Проведение процесса при низких температурах и высоких давлениях способствует максимальному формированию NO2 в пределах минимальной продолжительности реакции. На конечной стадии реакция 5 является экзотермической и поэтому внутри поглотительного аппарата требуется непрерывное охлаждение. Поскольку конверсии NO в NO2 благоприятствует низкая температура, эта реакция будет протекать по существу до тех пор, пока газы не покинут поглотительную колонну.

Промышленное производство мочевины основывается на взаимодействии диоксида углерода с аммиаком при высоком давлении (например, 140 бар (14 МПа)) и высокой температуре (например, 180~185ºС) с образованием карбамата аммония (реакция 6), который затем дегидратируют до мочевины и воды (реакция 7):

Реакция 6 является быстрой и высокоэкзотермичной и протекает по существу до конца при нормальных условиях реакции, тогда как реакция 7 медленная и эндотермическая и обычно не достигает термодинамического равновесия при условиях обработки. Степень конверсии, которую достигает реакция 7, зависит, помимо прочих факторов, от температуры и используемого количества избыточного аммиака. Степень конверсии СО2 в мочевину могут увеличивать повышение температуры и соотношения NH3:CO2.

Различные технологии получения мочевины главным образом различаются в том, как отделяют мочевину от реагентов и как вовлекают в рециркуляцию аммиак и диоксид углерода. Усовершенствования в технологии производства обычно сосредоточиваются на увеличении степени конверсии СО2, оптимизации рекуперации тепла, снижении потребления расходных материалов и извлечении остаточного NH3 и мочевины из производственных стоков установки.

Нитрат аммония и мочевину применяют в качестве сырьевых материалов в производстве жидких удобрений на основе смеси мочевины и нитрата аммония (UAN). Большинство растворов UAN типично содержат 28%, 30% или 32% N, но производят продукты и с другими концентрациями, изготовленные по техническим условиям заказчика (в том числе с дополнительными питательными веществами). Добавление ингибиторов коррозии или применение коррозионно-устойчивых покрытий позволяет применять углеродистую сталь для оборудования, предназначенного для хранения и транспортировки.

Используют процессы непрерывного и периодического типа, и в обоих процессах концентрированные растворы мочевины и нитрата аммония дозируют, смешивают и затем охлаждают. В непрерывном процессе ингредиенты раствора UAN непрерывно подают и смешивают в серии статических смесителей с надлежащими размерами. Непрерывно измеряют и регулируют поток сырьевого материала, а также поток конечного продукта, величину рН и плотность. Конечный продукт охлаждают и направляют в резервуар-хранилище для продажи. В периодическом процессе сырьевой материал последовательно подают в смесительный резервуар, оборудованный мешалкой и смонтированный на датчиках нагрузки. Растворение твердого(ых) сырьевого(ых) материала(ов) может быть интенсифицировано рециркуляцией и теплообменом, как требуется. Значение рН UAN как продукта корректируют перед добавлением ингибитора коррозии.

Как описано выше, получение удобрений с высоким содержанием азота включает многостадийные реакции и весьма ограничено процессом Габера. Равновесная конверсия газообразного водорода и газообразного азота в аммиак в процессе Габера в общем достигает порядка всего 10~15%. Такие низкие степени конверсии вынуждают применять дорогостоящие крупногабаритные химические установки и дорогостоящие условия эксплуатации, необходимые для промышленного производства от сотен до тысяч тонн аммиака в день на предприятии для синтеза аммиака. Поэтому производственный интерес представляет разработка упрощенных подходов к получению удобрений с высоким содержанием азота, в особенности в масштабах от малых до средних. Одностадийный способ, который может преобразовывать источники углерода, источники азота и/или источники водорода в удобрение с высоким содержанием азота при пониженных давлении и/или температуре, потенциально в состоянии соответствовать таким требованиям мало- и среднемасштабного производства удобрений с высоким содержанием азота.

Лишь недавно была исследована осуществимость использования электрохимических процессов для синтеза мочевины. Наиболее очевидные преимущества электрохимических процессов над вышеупомянутыми традиционными способами включают (1) упрощение сложного способа ввиду возможности одностадийного процесса, (2) упрощение условий эксплуатации, поскольку электрохимическая реакция могла бы быть проведена даже при комнатной температуре и атмосферном давлении, и (3) сокращение объема и габаритов системы. Однако для промышленной реализации опубликованного электрохимического способа получения мочевины существует ряд проблем. Одна из таких проблем состоит в высокой стоимости источника азота, так как типично используют нитрит и нитрат. Еще одна из таких проблем заключается в высокой стоимости источника водорода, поскольку требуется большее количество газообразного водорода вследствие применения вышеупомянутых нитрита и нитрата по сравнению с использованием источника азота с меньшей степенью окисления, такого как газообразный азот или монооксид азота. Промышленному применению способа препятствует также тот факт, что коэффициент использования тока при формировании мочевин был низким, и процесс не был оптимизирован. Способ включает восстановление диоксида углерода и азотсодержащих соединений. Две реакции, соответствующие (1) электрохимическому восстановлению СО2 и (2) электрохимическому восстановлению азотсодержащих соединений, различаются термодинамически и кинетически. Для стимулирования образования мочевины скорости этих двух реакций должны быть отрегулированы с высокой точностью, и это требует разработки электрокатализаторов, подбора электролитов, регулирования состава реагентов и скоростей подачи реагентов и электролитов, выбора режима регулирования величин тока и напряжения и выполнения температурного контроля. В дополнение, для улучшения производительности процесса и сокращения сложности условий эксплуатации должны быть оптимизированы конструкции электродов и электрохимических ячеек. Наконец, для промышленного производства должны быть разработаны батареи, включающие несколько блоков электрохимических ячеек, и необходимо разработать контрольные системы для этих батарей.

Недавно большое внимание привлекло удаление СО2 и оксидов азота из окружающей среды, так как предполагается, что эти соединения сопряжены с серьезными проблемами, включающими «парниковый эффект» и кислотные дожди.

Настоящее изобретение включает электрохимические процессы для получения азотных удобрений, в том числе нитрата аммония, мочевины, аммиака и смеси мочевины и нитрата аммония, с использованием экономически выгодных источников углерода и водорода или эквивалента водорода, такого как монооксид углерода. Один вариант осуществления настоящего изобретения представляет низкотемпературный электрохимический процесс при низком давлении для получения азотного удобрения без необходимости введения водорода. Еще один вариант осуществления представляет электрохимический способ получения мочевины с использованием экономически эффективных источника азота, источников углерода и скорее недорогого эквивалента водорода, нежели высокочистого водорода, который необходим для процесса Габера и других способов. Еще один вариант осуществления состоит в электрохимическом способе получения аммиака с использованием экономически выгодного источника азота и недорогого эквивалента водорода. Еще один вариант осуществления представляет электрохимический способ получения смеси мочевины и нитрата аммония с использованием экономически эффективных источников азота и углерода. В еще одном варианте осуществления для получения азотных удобрений в электрохимическом процессе используют парниковые газы. Настоящее изобретение также охватывает электрохимические реакторы и компоненты реакторов, разработанные специально для вышеописанных вариантов осуществления.

КРАТКОЕ ОПИСАНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Настоящее изобретение охватывает способы и установки для получения азотных удобрений при низких температуре и/или давлении, предпочтительно при температуре и давлении окружающей среды, с использованием источника азота, источника углерода и источника водорода или эквивалента водорода и электрической энергии. При применении электролита, служащего в качестве носителя ионного заряда, (1) нитрат аммония получают восстановлением источника азота на катоде и окислением источника азота на аноде; (2) мочевину или изомеры мочевины получают одновременным катодным восстановлением источника углерода и источника азота; (3) аммиак получают гидрированием источника азота с использованием экономически выгодного источника водорода или эквивалента водорода; и (4) смесь мочевины и нитрата аммония получают одновременным катодным восстановлением источника углерода и источника азота и анодным окислением источника азота.

Источник азота может представлять собой азотсодержащее соединение в электролите, азотсодержащий газ, подаваемый на катодную сторону, или их комбинацию. Источник углерода может представлять собой углеродсодержащее соединение в электролите, углеродсодержащий газ, подаваемый на катод, или их комбинацию. Подобным образом, источник водорода может быть водородсодержащим соединением в электролите, газом, содержащим водород или монооксид углерода, подводимым к анодной стороне, или их комбинацией. Соответственно этому существуют разнообразные комбинации источников азота и углерода в сочетании с одним или более источниками водорода или эквивалента водорода, такого как монооксид углерода. Электролит может быть водным, неводным или твердым.

Здесь представлен способ получения азотных удобрений, выбранных из группы, состоящей из нитрата аммония, мочевины, аммиака, смеси мочевины и нитрата аммония и их комбинаций, причем способ включает приготовление по меньшей мере одного реактора, включающего по меньшей мере одну реакционную камеру и по меньшей мере один анод и по меньшей мере один катод; размещение по меньшей мере одного электролита между каждым по меньшей мере одним анодом и каждым по меньшей мере одним катодом; подведение в реактор газообразных или жидких реагентов, выбранных из источников азота, источников углерода, источников водорода или эквивалента водорода, и их комбинаций; и подачу электрической энергии для проведения анодной и катодной реакций, тем самым получая нитрат аммония при подведении источника азота по меньшей мере к одному катоду и источника азота по меньшей мере к аноду; мочевину при подведении источника углерода и/или источника азота по меньшей мере к одному катоду и источника водорода по меньшей мере к одному аноду; аммиак при подведении источника азота по меньшей мере к одному катоду и источника водорода или эквивалента водорода по меньшей мере к одному аноду; смесь мочевины и нитрата аммония подведением источника азота и источника углерода по меньшей мере к одному катоду и источника азота по меньшей мере к одному аноду; или их комбинации.

Источник углерода может быть выбран из группы, состоящей из диоксида углерода, углеродсодержащих органических соединений, углеродсодержащих газов и их комбинаций. В конкретных вариантах осуществления источник углерода представляет собой углеродсодержащий газ. В вариантах осуществления углеродсодержащий газ включает диоксид углерода, который может быть получен от предприятия для производства этанола, бродильного завода, системы сжигания угля, газификации, поглотительной системы, промывной системы, процессов физической сорбции “Selexol” (поглощение СО2 диметиловым эфиром полиэтиленгликоля), “Rectisol” (поглощение СО2 метанолом), системы поглощения аминами, реформинга природного газа, или их комбинации.

Источник азота может быть выбран из группы, состоящей из азотсодержащих солей, азотсодержащих газов и их комбинаций, в котором азотсодержащие газы включают оксид азота с химической формулой NxOy, где х=1 или 2 и y=0, 1, 2, 3, 4, 5. В вариантах осуществления источник азота представляет собой жидкую форму оксида азота, поглощенного с использованием раствора металлических комплексов. В вариантах осуществления оксид азота поступает из установки для сжигания угля, процесса газификации, процесса обработки воздуха электрическими разрядами или их комбинации.

Источник водорода может быть выбран из группы, состоящей из водородсодержащих солей, водородсодержащих соединений и водородсодержащих газов. Источником эквивалента водорода может быть монооксид углерода или смесь монооксида углерода и водорода. В вариантах осуществления источник водорода включает водородсодержащую соль, выбранную из группы, состоящей из гидроксида аммония (NH4OH) и боргидрида натрия (NaBH4). В вариантах осуществления источник водорода включает водородсодержащий газ, выбранный из группы, состоящей из Н2 и NH3. В некоторых вариантах осуществления источник водорода включает водородсодержащее соединение, выбранное из группы, состоящей из воды, спиртов и сахаров. В вариантах осуществления источник водорода включает газообразный водород из электролиза водородсодержащего соединения, в котором электролиз выполняют с использованием электроэнергии от ветроэнергетической установки, энергии солнечной батареи или их комбинации, и электролиз воды происходит в присутствии деполяризаторов, таких как уголь, сера или диоксид серы, для получения водорода. В некоторых вариантах осуществления газообразный водород или эквивалент водорода поступает из процесса газификации угля, процесса газификации биомассы, реформинга природного газа или их комбинации.

В вариантах осуществления способа по меньшей мере один электролит выбирают из группы, состоящей из водных электролитов, включающих водный раствор, неводных электролитов и твердых электролитов. В вариантах осуществления, включающих водный электролит, водный раствор может быть выбран из группы, состоящей из неорганических кислот, щелочных или нейтральных солей, растворенных в воде, щелочных или нейтральных солей, растворенных в смеси воды и по меньшей мере одного органического растворителя, и их комбинаций. В вариантах осуществления реактор включает по меньшей мере один неводный электролит, выбранный из группы, состоящей из органической соли, растворенной в органическом растворителе, расплавленной кислоты, щелочи и соли, ионной жидкости или их комбинаций. В вариантах осуществления реактор включает по меньшей мере один твердый электролит, выбранный из группы, состоящей из полимерных электролитов, неорганических твердых электролитов и их комбинаций. В некоторых вариантах осуществления по меньшей мере один твердый электролит выбирают из группы, состоящей из неорганических протонных проводников, неорганических ион-кислородных проводников и их комбинаций.

В вариантах осуществления анодные и катодные реакции проводят при температуре в диапазоне от около 0ºС до около 1000ºС. В определенных вариантах осуществления электрохимические реакции проводят при температуре в диапазоне от около 0ºС до около 100ºС, и по меньшей мере один электролит является жидким электролитом. В конкретных вариантах осуществления электрохимические реакции проводят при температуре ниже 200ºС, и по меньшей мере один электролит выбирают из группы, состоящей из твердых полимерных электролитов. В альтернативных вариантах осуществления электрохимические реакции проводят при температуре в диапазоне от около 200ºС до около 600ºС, и по меньшей мере один электролит выбирают из группы, состоящей из неорганических протонных проводников. В других вариантах осуществления представленного способа электрохимические реакции проводят при температуре выше, чем температура в диапазоне от 600ºС до около 1000ºС, и по меньшей мере один электролит выбирают из группы, состоящей из неорганических ион-кислородных проводников.

В некоторых вариантах осуществления анодные и катодные реакции проводят при давлении в диапазоне от около 1 атмосферы до около 200 атмосфер (101,3 кПа - 20,26 МПа).

В некоторых вариантах осуществления подведение по меньшей мере одного газообразного реагента производят с величиной расхода от около 0 см3/мин (SCCM) до около 10000 см3/мин (SCCM). В некоторых вариантах осуществления подачу по меньшей мере одного жидкого реагента или подведение по меньшей мере одного электролита выполняют с величиной расхода от около 0 мл/мин до около 10000 мл/мин.

В некоторых вариантах осуществления способа реагенты включают по меньшей мере один источник углерода и по меньшей мере один источник азота, и молярное отношение источника углерода к источнику азота в реагентах во время электрохимической реакции изменяется от 0,1 до 20. По меньшей мере один анод может включать по меньшей мере один катализатор, выбранный из группы, состоящей из драгоценных металлов, сплавов драгоценных металлов, нанесенных на носитель аналогов таковых и их комбинаций. По меньшей мере один катод может включать по меньшей мере один катализатор, выбранный из группы, состоящей из переходных металлов без носителя, переходных металлов на носителе, их сплавов, органических макромолекулярных соединений, электропроводных полимеров и их комбинаций.

В вариантах осуществления реактор представляет собой электрохимический реактор. Электрохимический реактор может включать одну камеру, которая содержит реагенты, электролит и электроды. Альтернативно, электрохимический реактор может включать одну газовую камеру и одну жидкостную камеру, и один пористый электрод или два пористых электрода. В еще других вариантах осуществления электрохимический реактор может включать три камеры, выбранные из группы, состоящей из двух газовых камер и одной жидкостной камеры, одной газовой камеры и двух жидкостных камер, и другие комбинации трех камер. В некоторых вариантах осуществления электрохимический реактор включает более чем три камеры, выбранные из группы, состоящей из двух газовых камер и двух жидкостных камер или двух газовых камер и трех жидкостных камер.

В вариантах осуществления электрохимический реактор включает одну газовую камеру и одну жидкостную камеру, и реактор далее включает по меньшей мере один газодиффузионный электрод, разделяющий газовую камеру и жидкостную камеру.

Электрохимический реактор может не включать жидкостную камеру и содержит по меньшей мере один электролит, выбранный из группы, состоящей из твердых электролитов. В вариантах осуществления оба из катодного слоя катода и анодного слоя анода являются пористыми, и реагенты являются газообразными.

В некоторых вариантах осуществления, в которых реактор включает три или более камер, реактор далее включает мембрану, разделяющую по меньшей мере один анод и по меньшей мере один катод. Мембрана может быть выбрана из группы, состоящей из ионообменных мембран, пористых полимерных мембран, неорганических пористых мембран и их комбинаций.

В некоторых вариантах осуществления способ включает по меньшей мере два реактора, составляющих батарею. В этих вариантах осуществления два или более реакторов могут быть соединены последовательно, соединены параллельно, или, в случае трех или более реакторов, в любой их комбинации.

В вариантах осуществления по меньшей мере один электролит является жидким, получается нитрат аммония, и способ далее включает нейтрализацию избыточной азотной кислоты, образующейся в реакторе, взаимодействием с аммиаком во внешнем нейтрализационном резервуаре. В некоторых вариантах осуществления нитрат аммония получается вне реактора взаимодействием аммиака, образованного на катоде, и азотной кислоты, образованной на аноде. В вариантах осуществления образуется нитрат аммония, и по меньшей мере один электролит представляет собой жидкий электролит. В определенных вариантах осуществления нитрат аммония получается в реакторе, и по меньшей мере один электролит представляет собой твердый электролит.

В вариантах осуществления способ далее включает взаимодействие аммиака и азотной кислоты в реакционном резервуаре, соединенном с реактором. В вариантах осуществления способ далее включает преобразование в поглотительной колонне оксидов азота с высокой степенью окисления в азотную кислоту путем контактирования оксидов с водой.

В вариантах осуществления получают мочевину, и способ включает подведение источника углерода и источника азота по меньшей мере к одному катоду, подачу водорода или эквивалента водорода по меньшей мере к одному аноду и размещение по меньшей мере одного жидкого электролита между по меньшей мере одним катодом и по меньшей мере одним анодом. В альтернативных вариантах осуществления получается мочевина, по меньшей мере один электролит является твердым, и реактор представляет собой высокотемпературную электрохимическую ячейку.

В некоторых вариантах осуществления способ далее включает применение охлаждаемой ловушки для улавливания мочевины или изомера мочевины.

В вариантах осуществления получают аммиак, и способ включает подведение источника азота по меньшей мере к одному катоду, подачу источника водорода или эквивалента водорода по меньшей мере к одному аноду, и размещение по меньшей мере одного электролита между по меньшей мере одним катодом и по меньшей мере одним анодом.

В некоторых вариантах осуществления получают смесь мочевины и нитрата аммония, реактор представляет собой электрохимическую ячейку; по меньшей мере один электролит является твердым; смесь мочевины и аммиака образуется по меньшей мере на одном катоде; диоксид азота, образующийся по меньшей мере на одном аноде, преобразуют в азотную кислоту действием воды; и мочевина, аммиак и азотная кислота взаимодействуют с образованием смеси мочевины и нитрата аммония.

В некоторых вариантах осуществления получают смесь мочевины и нитрата аммония, причем способ включает подведение источника углерода и источника азота по меньшей мере к одному катоду для образования смеси мочевины и аммиака, подачу источника азота по меньшей мере к одному аноду для образования азотной кислоты; и способ далее включает взаимодействие аммиака и образованной азотной кислоты с дополнительным количеством аммиака для получения нитрата аммония в реакционном резервуаре, внешнем относительно реактора.

В вариантах осуществления анодную и катодную реакции проводят в режиме постоянного тока, в режиме постоянного напряжения, в режиме пульсирующего тока или в режиме линейно изменяющегося напряжения.

Вышеизложенным обрисованы, скорее в общих чертах, признаки и технические преимущества настоящего изобретения, чтобы нижеследующее подробное описание было более понятным. Далее будут описаны дополнительные признаки и преимущества установки и способа, которые составляют предмет пунктов формулы настоящего изобретения. Специалисту в данной области техники будет понятно, что представленные концепция и конкретные варианты осуществления могут быть без труда использованы в качестве основы для модифицирования или разработки других конструкций для достижения тех же целей, что и в настоящем изобретении. Специалисту в данной области техники также должно быть понятно, что такие конструкции не выходят за пределы замысла и области установки и способа, которые изложены в прилагаемых пунктах формулы изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Для подробного описания предпочтительных вариантов исполнения установки и способов использования этой установки для получения азотных удобрений теперь будут привлечены сопроводительные чертежи, на которых

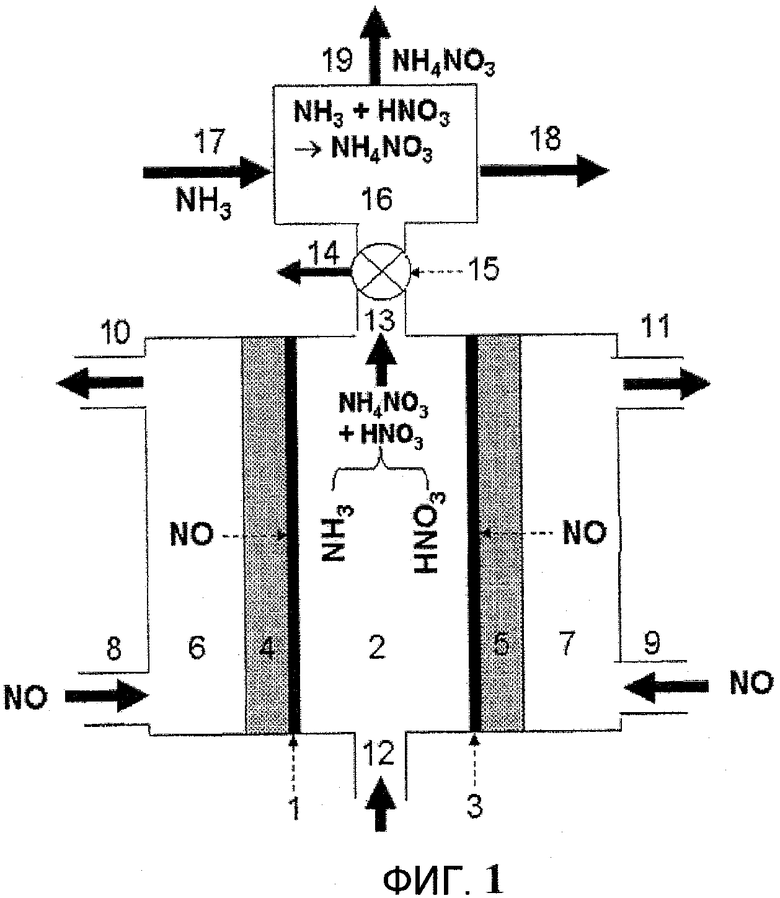

Фиг.1 схематически показывает установку для электрохимического получения нитрата аммония из газообразного источника азота, включающую электрохимическую ячейку без мембранного сепаратора и реакционный резервуар для нейтрализации избыточной азотной кислоты с использованием аммиака, согласно одному варианту осуществления настоящего изобретения.

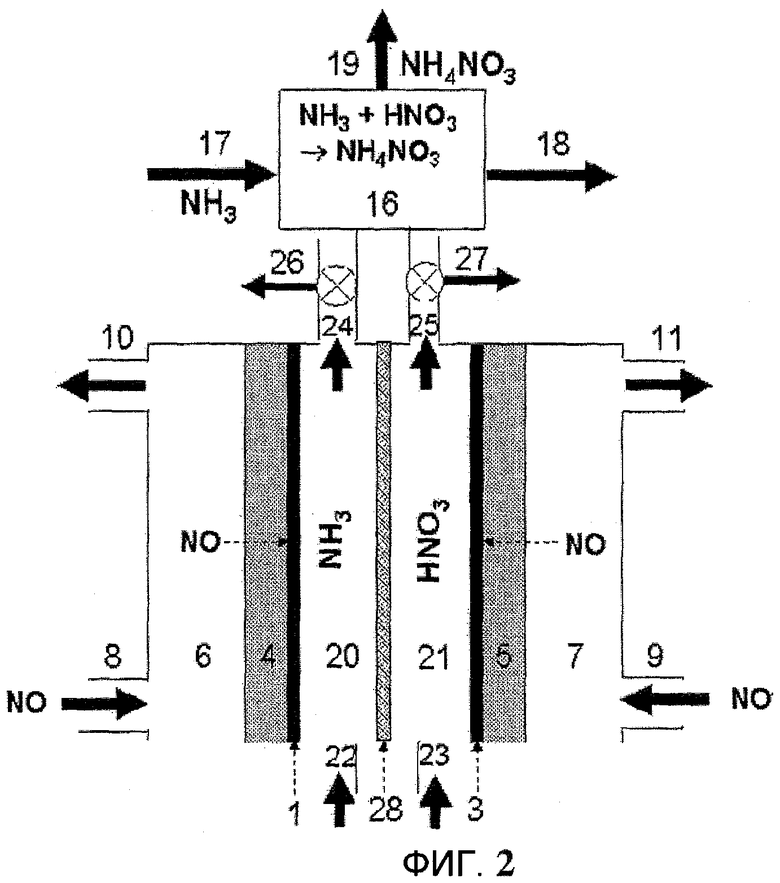

Фиг.2 схематически показывает установку для электрохимического получения нитрата аммония из газообразного источника азота, которая включает электрохимическую ячейку с мембранным сепаратором и реакционный резервуар для нейтрализации избыточной азотной кислоты с использованием аммиака, согласно еще одному варианту осуществления настоящего изобретения.

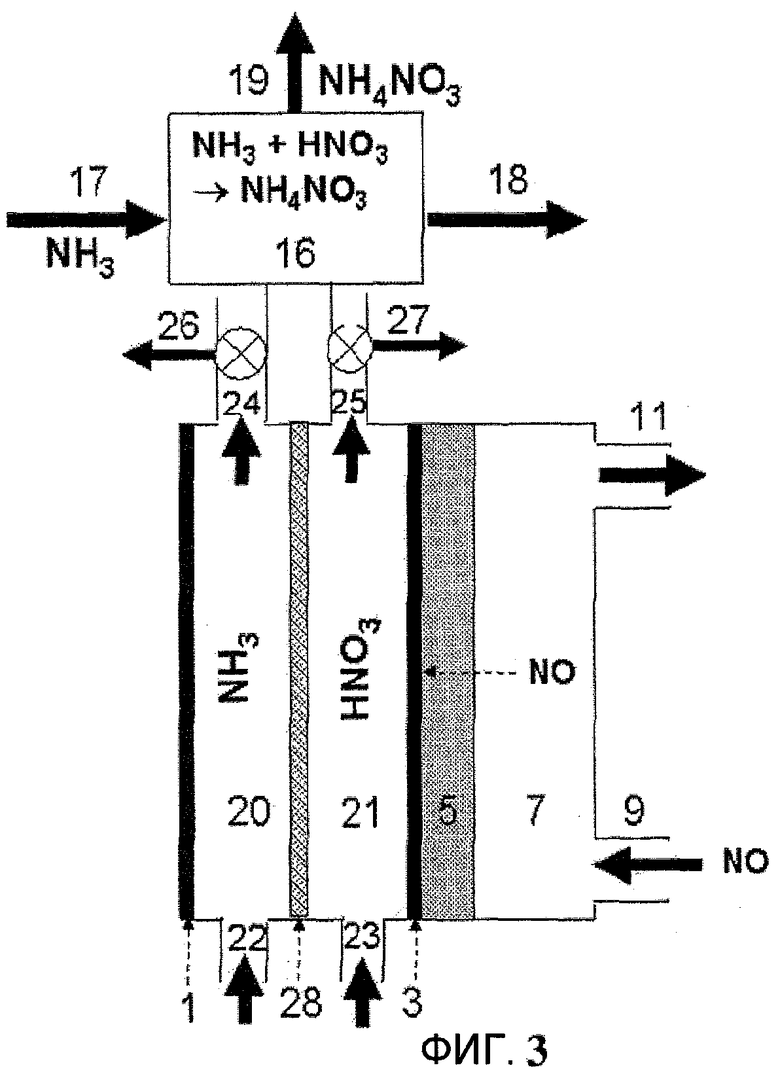

Фиг.3 схематически показывает установку для электрохимического получения нитрата аммония из жидкого источника азота, которая включает электрохимическую ячейку с мембранным сепаратором и реакционный резервуар для нейтрализации избыточной азотной кислоты с использованием аммиака, согласно еще одному варианту осуществления настоящего изобретения.

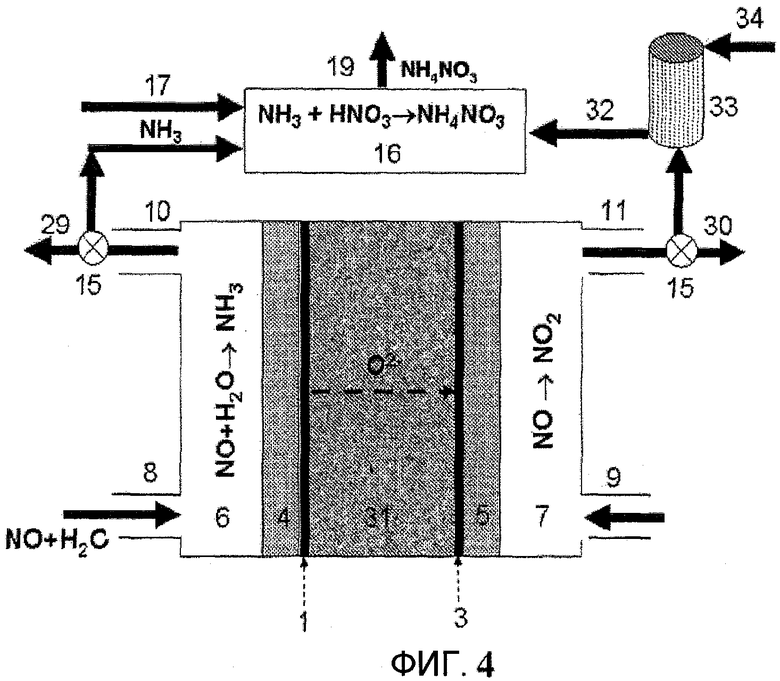

Фиг.4 схематически показывает установку для электрохимического получения нитрата аммония из газообразного источника азота и с использованием твердого электролита, которая включает высокотемпературную электрохимическую ячейку, реакционный резервуар для нейтрализации избыточной азотной кислоты с использованием аммиака и поглотительную колонну для получения азотной кислоты, согласно еще одному варианту осуществления настоящего изобретения.

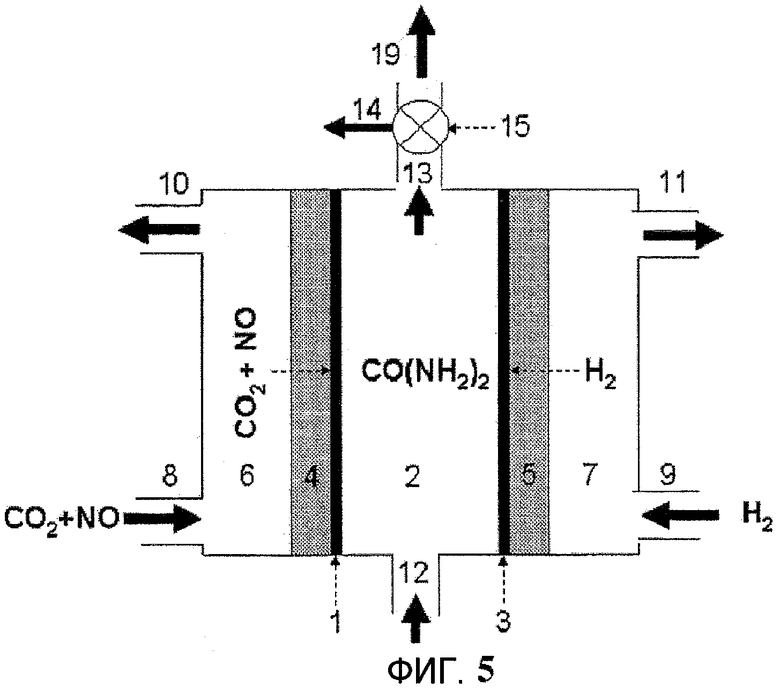

Фиг.5 схематически показывает электрохимическую ячейку без мембранного сепаратора для получения мочевины в жидком электролите с использованием газообразного источника азота, газообразного источника углерода и газообразного источника водорода, согласно еще одному варианту осуществления настоящего изобретения.

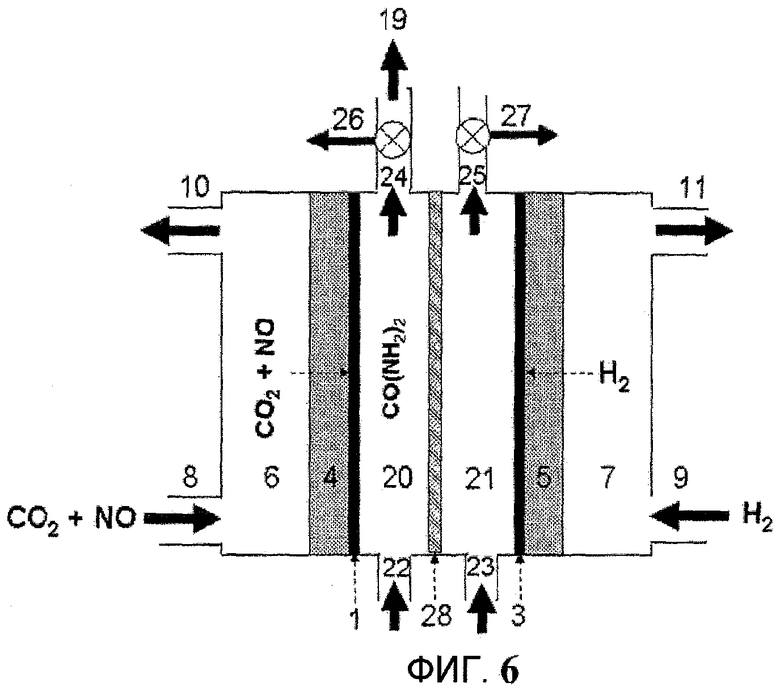

Фиг.6 схематически показывает электрохимическую ячейку с мембранным сепаратором для получения мочевины в жидком электролите с использованием газообразного источника азота, газообразного источника углерода и газообразного источника водорода, согласно еще одному варианту осуществления настоящего изобретения.

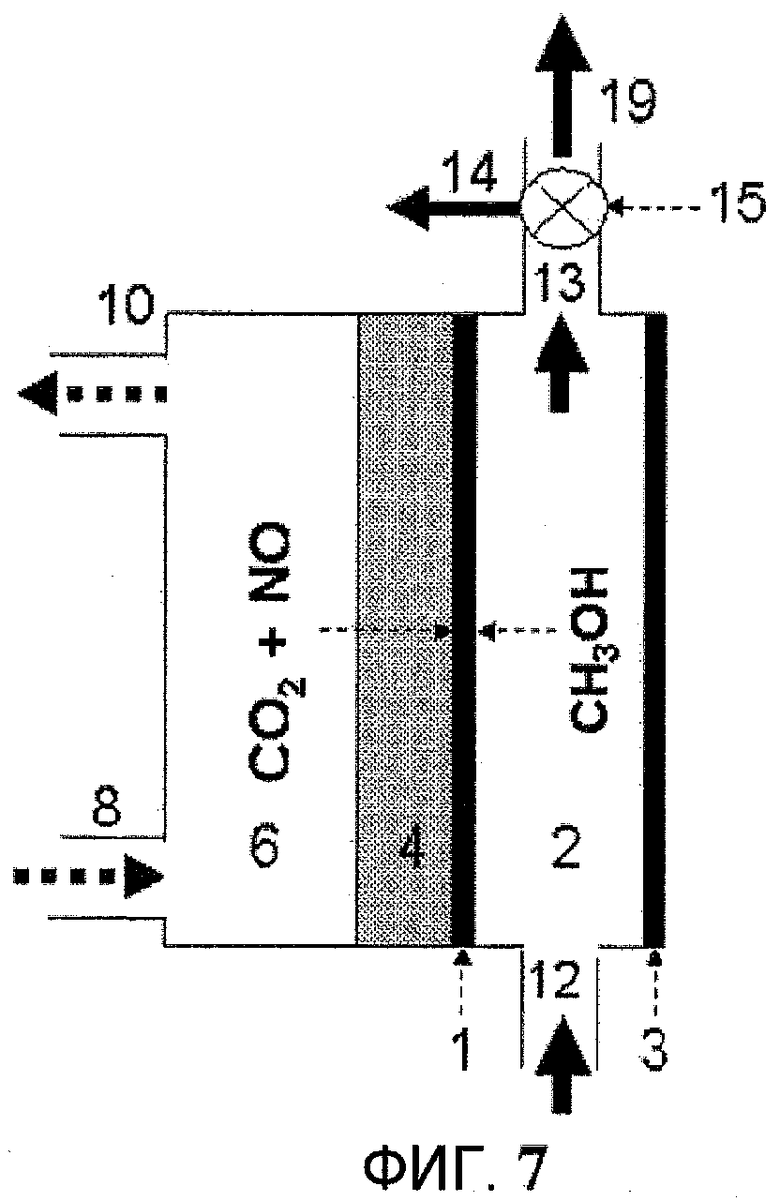

Фиг.7 схематически показывает электрохимическую ячейку для получения мочевины в жидком электролите с использованием газообразного источника азота, газообразного источника углерода и жидкого источника водорода, согласно еще одному варианту осуществления настоящего изобретения.

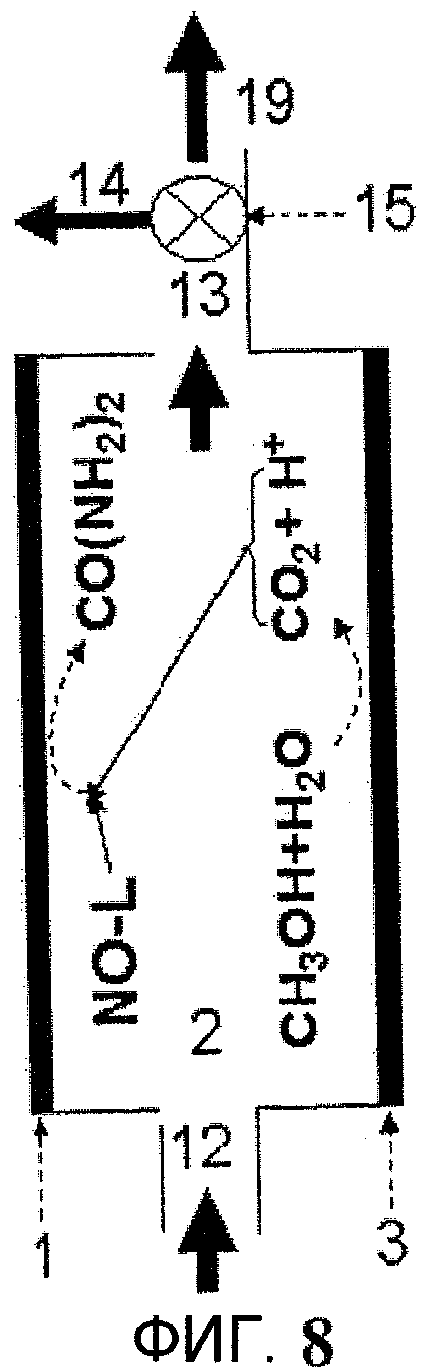

Фиг.8 схематически показывает электрохимическую ячейку для получения мочевины в жидком электролите с использованием всех жидких форм источника азота, источника углерода и источника водорода, согласно еще одному варианту осуществления настоящего изобретения.

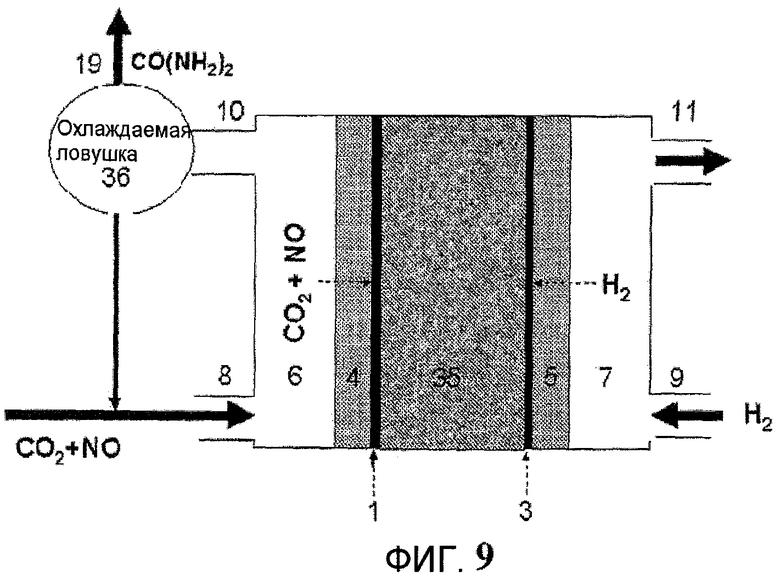

Фиг.9 схематически показывает установку для электрохимического получения мочевины из газообразного источника азота и с использованием плотного твердого электролита, включающую высокотемпературную электрохимическую ячейку и охлаждаемую ловушку для улавливания мочевины и/или изомеров мочевины как реакционных продуктов, согласно одному варианту осуществления настоящего изобретения.

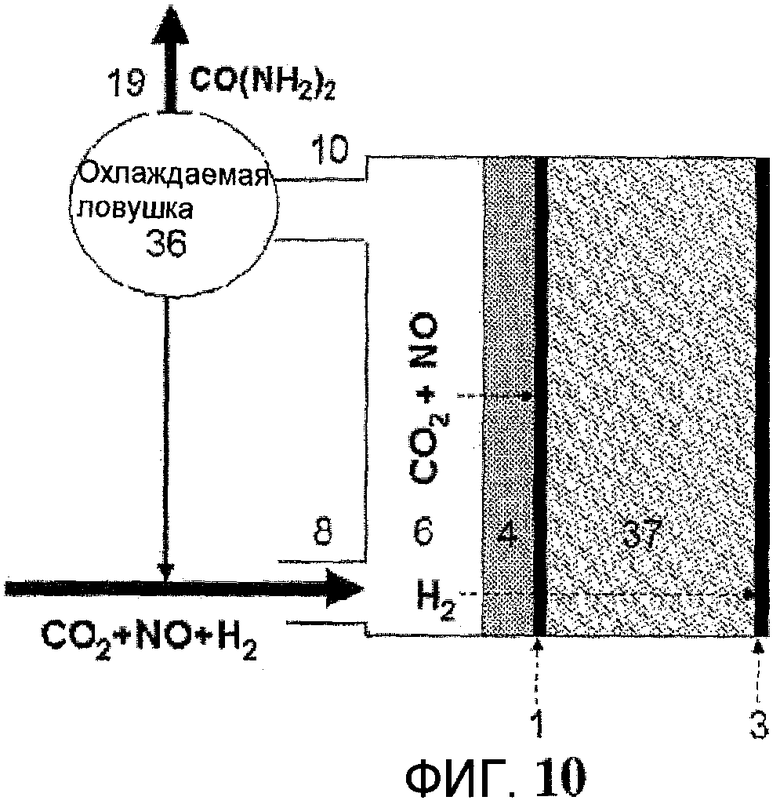

Фиг.10 схематически показывает установку для электрохимического получения мочевины из газообразного источника азота и с использованием пористого твердого электролита, включающую высокотемпературную электрохимическую ячейку и охлаждаемую ловушку для улавливания мочевины и/или изомеров мочевины как реакционных продуктов, согласно одному варианту осуществления настоящего изобретения.

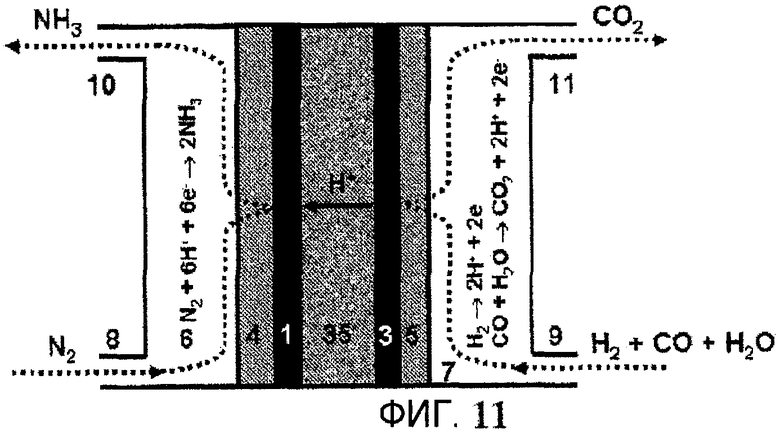

Фиг.11 схематически показывает электрохимическую ячейку для получения аммиака из газообразного источника азота и экономически выгодного источника водорода или эквивалента водорода с использованием протонного проводника в качестве электролита, согласно еще одному варианту осуществления настоящего изобретения.

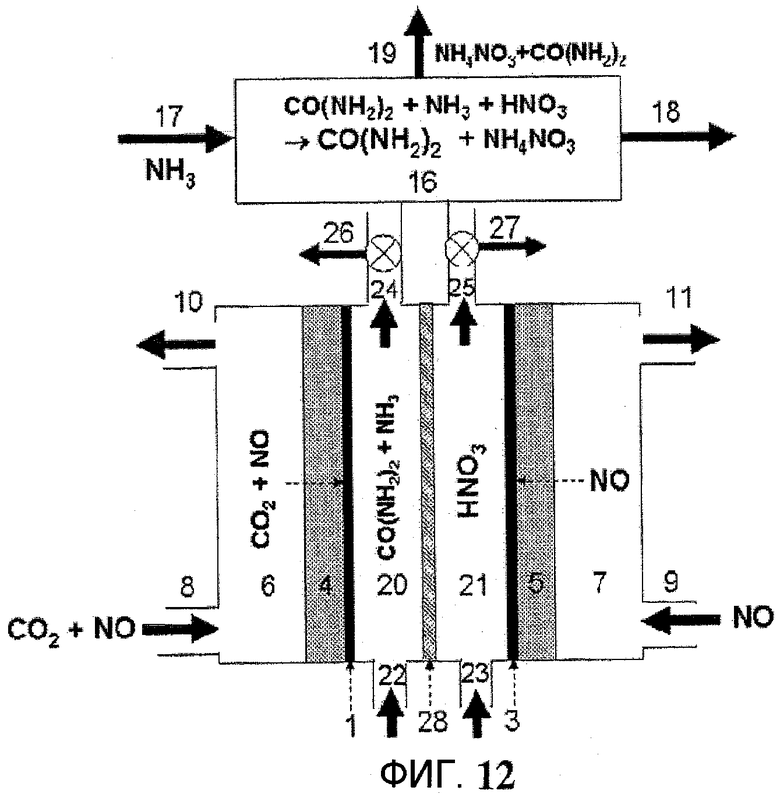

Фиг.12 схематически показывает установку для электрохимического получения смеси мочевины и нитрата аммония из газообразного источника азота, которая включает электрохимическую ячейку с мембранным сепаратором и реакционный резервуар для нейтрализации избыточной азотной кислоты с использованием аммиака, согласно еще одному варианту осуществления настоящего изобретения.

Для обозначения одинаковых/сходных компонентов установки на всех чертежах используются одинаковые номера позиций.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

I. ОБЗОР

Здесь представлены экономичные установка и способ получения азотных удобрений. Установка включает по меньшей мере один анод и по меньшей мере один катод, в которой реагенты, выбранные из источников азота, источников углерода, источников водорода или эквивалента водорода и их комбинаций, преобразуют в азотные удобрения. В вариантах осуществления установка включает электрохимический реактор. В вариантах осуществления электрохимический реактор включает поле течения газа. Альтернативные варианты осуществления включают жидкостную камеру.

В вариантах осуществления электрохимический реактор включает по меньшей мере один катод, один анод и один электролитный компонент. Для улучшенного регулирования и использования газообразных источников, вовлеченных в реакцию синтеза азотных удобрений, в вариантах осуществления электрохимический реактор включает по меньшей мере поле течения газа и один газодиффузионный электрод. Для регулирования жидких компонентов, включающих источники реагентов и/или электролит, которые участвуют в синтезе азотных удобрений, в вариантах осуществления электрохимический реактор включает жидкостную камеру для обеспечения жидким компонентам возможности протекать через промежуток между катодом и анодом.

В вариантах осуществления раскрытый здесь способ получения азотных удобрений является экономически более выгодным по сравнению с традиционными способами получения азотных удобрений. В вариантах исполнения установки источник углерода, источник азота, источник водорода или эквивалента водорода или их комбинацию выбирают, основываясь на доступности и экономических преимуществах. В предпочтительных вариантах осуществления источник азота включает оксид азота, и утилизация этого оксида азота для получения азотных удобрений может удалять это потенциально опасное соединение из окружающей среды. Сокращение потребления энергии и повышение коэффициента использования тока и селективности для образования азотных удобрений достигаются оптимизацией процесса получения азотных удобрений. Оптимизация процесса включает любое сочетание: (1) применения эффективных электрокатализаторов, (2) выбора подходящих электролитов, (3) регулирования состава реагентов и скоростей подачи реагентов и электролитов, (4) выбора режима контроля величины тока или напряжения, (5) реализации температурного контроля и (6) оптимизации конструкции электрода и электрохимического реактора.

В вариантах осуществления дополнительные экономические преимущества реализуются внедрением процесса со сдвоенным анодом, который производит прибыльный продукт, тем самым улучшая экономические показатели процесса получения азотных удобрений. В вариантах осуществления, более подробно обсуждаемых здесь ниже, анодный реагент образует водородсодержащие или эквивалентные водороду частицы на поверхности раздела анода и электролита и окисляется, повышая стоимость продукта. Эта стоимость, добавленная обработкой на анодной стороне, может частично или полностью компенсировать энергозатраты процесса получения азотных удобрений.

Описание электрохимического процесса

В вариантах осуществления азотные удобрения получают из источника азота, источника углерода и/или источника водорода с использованием электрохимических методов.

В одном варианте осуществления нитрат аммония получают в водном растворе при низкой температуре и атмосферном давлении с использованием одиночного источника азота без необходимости использования газообразного водорода. На катодной стороне источник азота электрохимически восстанавливается до аммиака. На анодной стороне источник азота электрохимически окисляется до азотной кислоты. Взаимодействие аммиака и азотной кислоты внутри или снаружи электрохимической ячейки приводит к образованию нитрата аммония. Избыток азотной кислоты может быть нейтрализован в дополнительном реакционном резервуаре аммиаком для генерирования нитрата аммония. В электрохимическом способе получения нитрата аммония могут быть использованы как газообразные, так и жидкие источники азота. Предпочтительно источник азота представляет собой газообразный оксид азота, извлеченный из процесса сжигания углей, процесса газификации углей или биомассы, или находится в своей соответствующей форме, будучи поглощенным жидкими абсорбентами. Типично применение NO в качестве источника азота как на анодной стороне, так и на катодной стороне может приводить к нитрату аммония согласно следующей реакции:

Избыток азотной кислоты, образованной на анодной стороне, будет реагировать с дополнительным количеством аммиака с образованием нитрата аммония. Альтернативно, жидкая форма NO, поглощенного комплексами железа(II), представляет собой пригодный источник азота, используемый для образования аммиака на катоде. Подобным образом для получения нитрата аммония могла бы быть использована закись азота как парниковый газ следующим образом:

В реакции 9 для получения нитрата аммония дополнительный аммиак не требуется.

В еще одном варианте осуществления нитрат аммония может быть получен из источника азота в электрохимической ячейке, основанной на твердом электролите, предпочтительно ион-кислородном проводнике. На катоде источник азота может быть восстановлен до аммиака. На аноде источник азота может быть окислен в оксиды азота (IV) или (V), которые могут быть поглощены водой с образованием азотной кислоты. Аммиак и азотную кислоту затем вводят в реакционный резервуар для получения нитрата аммония. Подход с использованием твердого электролита может обеспечить возможность получения нитрата аммония с высокой концентрацией без необходимости в выпаривании избыточной воды.

В еще одном варианте осуществления получают мочевину из источника азота, источника углерода и источника водорода или эквивалента водорода в жидком электролите при низкой температуре и низком давлении. Газообразный источник азота и газообразный источник углерода вводят совместно при регулируемой скорости в катодную газовую камеру, тогда как газообразный источник водорода или эквивалента водорода подают в анодную газовую камеру. Альтернативно, вместе с газообразным источником углерода и газообразным источником водорода или эквивалента водорода используют жидкий источник азота. Предпочтительно в качестве источника азота и источника углерода соответственно используют парниковые газы, выведенные из электростанций, процессов газификации или предприятий для производства этанола. В качестве примера, для получения мочевины применяют монооксид азота и диоксид углерода из электростанций в одной стадии с добавлением водорода, следующим образом:

В еще одном варианте осуществления, относящемся к получению мочевины, твердая мочевина или ее изомер могут быть получены в твердотельной электрохимической ячейке на основе твердых электролитов. Для высокотемпературного процесса могут быть использованы как газообразный азот, извлеченный из воздуха, так и другие источники азота. Применение газообразного азота в качестве источника азота требует высокой температуры реакции, которая обусловливается стабильностью мочевины или ее изомерного продукта и скоростью реакции. Предпочтительна реакционная температура 300-600ºС при атмосферном давлении. Применение газообразного оксида азота могло бы позволить проведение реакции при температуре ниже 350ºС. В электрохимической ячейке с использованием твердого электролита мочевина может быть получена из газообразного азота в одной стадии соответственно следующей реакции:

Такой одностадийный процесс получения мочевины, который может быть проведен при атмосферном давлении, имеет очевидные преимущества перед традиционным способом получения мочевины, требующим двух стадий при высоком давлении (реакции 1 и 6) в плане сложности процесса, эксплуатационных расходов и сложности системы. Высокочистая мочевина может быть получена без необходимости в дорогостоящей очистке. Подобным образом, высокочистую мочевину можно получить с использованием газообразного источника азота с помощью такой реакции, как реакция 10.

В еще одном варианте осуществления аммиак может быть получен в твердотельной электрохимической ячейке с использованием такого эквивалента водорода, как монооксид углерода или смесь водорода и монооксида углерода, вместо высокочистого водорода. На анодной стороне увлажненный монооксид углерода (СО) или увлажненную смесь Н2 и СО подают на пористый анодный слой и одновременно окисляют на поверхности раздела анодного слоя и слоя электролита. На катодной стороне N2 подают на пористый катодный слой и электрохимически гидрируют с образованием аммиака (NH3). Благодаря непосредственному использованию СО или смеси СО-Н2, вместо высокочистого водорода, стоимость удобрения и сложность процесса могут быть значительно снижены.

В еще одном дополнительном варианте осуществления получают смесь мочевины и нитрата аммония путем катодного восстановления источника азота и источника углерода с образованием мочевины и аммиака, и анодного окисления источника азота с формированием азотной кислоты. Полученные мочевину и аммиак в качестве катодных продуктов и азотную кислоту в качестве анодного продукта вводят в реакционный резервуар для образования смеси мочевины и нитрата аммония с аммиаком, нейтрализующим избыток азотной кислоты.

В еще одном варианте осуществления, относящемся к получению смеси мочевины и нитрата аммония, с использованием электрохимической ячейки, основанной на твердых электролитах, получают азотсодержащие соединения, включающие мочевину, аммиак и оксиды азота. Оксиды азота, такие как NO2 и N2O5, преобразуют в азотную кислоту в поглотительной колонне с использованием воды. Смесь мочевины и нитрата аммония затем получают в реакционном резервуаре смешиванием аммиака, мочевины и азотной кислоты, причем величину рН регулируют с помощью аммиака.

Описание технологической установки

Чтобы описать установку и способ согласно настоящему изобретению, теперь будет сделана ссылка на Фиг.1-12, которые изображают разнообразные конфигурации, которые могут быть выбраны в зависимости от того, какое азотное удобрение получают и какой сырьевой материал используют. Однако представленные здесь установки и способы не ограничиваются вариантами осуществления согласно Фиг.1-12. Способ получения азотных удобрений согласно настоящему изобретению включает подведение электролита, размещенного между катодом 1 и анодом 3, подачу источника углерода, источника азота и/или источника водорода или эквивалента водорода, из которых образуются водородсодержащие частицы, и подключение источника электрической энергии для проведения реакции(ий) на электроде(ах), в результате чего получаются азотные удобрения.

В общем, электролитические ячейки без мембранного сепаратора включают резервуар, в котором происходит электролиз, причем резервуар имеет впускной патрубок 12 и выпускной патрубок 13. Жидкий электролит, приготовленный растворением соединений с ионной проводимостью в воде или другом растворителе, содержится в жидкостной камере 2 резервуара и расположен между катодом 1 и анодом 3. Активация электролитической ячейки происходит, когда между электродами создается электрическое напряжение и обусловливается протекание химической реакции между ионами в растворе и электродом(ами).

В одном варианте осуществления, показанном на Фиг.1, электролитическая ячейка, используемая для получения нитрата аммония при низких температуре и давлении, включает две газовые камеры, катодную газовую камеру 6 и анодную газовую камеру 7, и одну камеру 2 с жидким электролитом. Катодная газовая камера 6 имеет катодный газовпускной патрубок 8 и катодный газовыпускной патрубок 10, тогда как анодная газовая камера 7 имеет соответствующий газовпускной патрубок 9 и газовыпускной патрубок 11. Электролитная камера 2 имеет впускной патрубок 12 для жидкого электролита и выпускной патрубок 13 для жидкого электролита. На катодной стороне газодиффузионный слой 4 обеспечивает реагентам доступ к поверхности раздела «катод/электролит» для катодной реакции; тогда как на анодной стороне соответствующий анодный газодиффузионный слой 5 приготовлен для анодной реакции газообразных анодных реагентов. При использовании селективных анодных и катодных электрокатализаторов на катоде и аноде получаются аммиак и азотная кислота соответственно. Затем аммиак и азотная кислота могут реагировать внутри жидкостной камеры с образованием нитрата аммония до того, как жидкая фаза вытечет через многоходовой кран 15. Нитрат аммония и избыток азотной кислоты, образовавшийся в жидкой фазе, поступают в реакционный резервуар 16, где избыток азотной кислоты нейтрализуется до нитрата аммония с использованием аммиака, добавляемого через канал 17. Жидкую фазу вовлекают в рециркуляцию обратно в жидкостную камеру 2 через канал 14 для рециркуляции электролита, когда концентрация нитрата аммония в жидкой фазе низка. Нитрат аммония как продукт может быть извлечен через продуктовый выпускной патрубок 19, и остальная жидкая фаза будет циркулировать через канал 18, если требуется.

В еще одном варианте осуществления, показанном на Фиг.2, электролитическая ячейка с мембранным сепаратором, используемая для получения нитрата аммония при низких температуре и давлении, включает две газовые камеры, катодную газовую камеру 6 и анодную газовую камеру 7, и две камеры для жидкого электролита: катодную электролитную камеру 20 и анодную камеру 21, которые разделены мембранным сепаратором 28. Введение мембранного сепаратора могло бы позволить использование двух различных электролитов для катодного и анодного процессов соответственно. Катодная электролитная камера 20 имеет впускной патрубок 22 для жидкого электролита и выпускной патрубок 24 для жидкого электролита, и анодная электролитная камера 21 имеет впускной патрубок 23 для жидкого электролита и выпускной патрубок 25 для жидкого электролита. В мембранной электрохимической ячейке на катоде получается аммиак, и на аноде получается азотная кислота. В электрохимической ячейке нейтрализация аммиака и азотной кислоты не происходит. Вся нейтрализация протекает внутри реакционного резервуара 16 при добавлении аммиака. Катодную электролитную фазу и анодную электролитную фазу вовлекают в рециркуляцию обратно в электрохимическую ячейку через катодный электролитный канал 26 и анодный электролитный канал 27 соответственно.

В варианте осуществления, показанном на Фиг.3, применение жидкого источника азота на катодной стороне для получения нитрата аммония предусмотрено, чтобы избавиться от необходимости в катодной газовой камере 6 с впускным патрубком 8 и выпускным патрубком 10 и газодиффузионным слоем 4.

В варианте осуществления, показанном на Фиг.4, в электрохимической ячейке, основанной на твердом электролите, исключена жидкостная камера для получения нитрата аммония. Твердый ион-кислородный проводник 31 одновременно служит в качестве носителя тока и сепаратора. На катодной стороне получается аммиак, и непрореагировавшие реагенты подаются обратно в катодную газовую камеру 6 через катодный газорециркуляционный канал 29. Диоксид азота или оксиды азота с более высокой степенью окисления направляют в поглотительную колонну 33 с использованием воды, подводимой через водопроводный канал 34. Полученную азотную кислоту направляют в реакционный резервуар 16 для нейтрализации аммиаком через питающий трубопровод 32. Непрореагировавшие анодные реагенты подают обратно в анодную газовую камеру через катодный газорециркуляционный канал 30.

В варианте осуществления, показанном на Фиг.5, электрохимическую ячейку, включающую одну жидкостную камеру и две газовые камеры, используют для получения мочевины из газообразного источника азота, газообразного источника углерода и газообразного источника водорода или эквивалента водорода. Образованная мочевина растворена в жидком электролите.

В варианте осуществления, показанном на Фиг.6, для получения мочевины используют электрохимическую ячейку с мембранным сепаратором. Мочевина получается на катодной стороне и улавливается на выпускном патрубке 19 для продукта.

В варианте осуществления, показанном на Фиг.7, использование жидкого источника водорода, такого как метанол, для получения мочевины исключает потребность в анодной газовой камере 7 и газодиффузионном слое 5.

Фиг.8 схематически показывает электрохимическую ячейку для получения мочевины в жидком электролите с использованием всех жидких форм источника азота, источника углерода и источника водорода или эквивалента водорода, согласно некоторым вариантам осуществления настоящего изобретения.

В варианте осуществления соответственно Фиг.9 показана электрохимическая ячейка, включающая плотный твердый электролит как токонесущий слой и сепаратор, для получения твердой мочевины. Применение твердого протонного проводника 35 позволяет проводить высокотемпературное получение мочевины. Мочевина или ее изодимер в газообразном состоянии могут быть извлечены как твердые вещества с использованием охлаждаемой ловушки 36.

В варианте осуществления, показанном на Фиг.10, в электрохимической ячейке используют плотный твердый электролит в качестве токонесущего слоя для получения твердой мочевины. Применение селективных анодного и катодного электрокатализаторов обеспечивает возможность получения мочевины в одной газовой камере. В этом варианте осуществления электрохимическая ячейка включает пористый протонный проводник 37.

В варианте осуществления, показанном на Фиг.11, в электрохимической ячейке используют протонопроводящий электролит в качестве токонесущего слоя для получения аммиака. В этом варианте осуществления аммиак получают на катоде 1 при подведении увлажненного СО или увлажненной смеси Н2 и СО к аноду 3.

В еще одном варианте осуществления, показанном на Фиг.12, электрохимическая ячейка с мембранным сепаратором включает две газовые камеры и две жидкостные камеры, делающие возможным получение смеси мочевины и нитрата аммония. Смесь аммиака и мочевины получается в катодной электролитной фазе, и в анодной электролитной фазе образуется азотная кислота. Нейтрализация избыточной азотной кислоты с использованием дополнительного количества аммиака в реакционном резервуаре 16 приводит к образованию смеси мочевины и нитрата аммония.

Реактор

Представленная здесь установка для электрохимического получения азотных удобрений оптимизирована согласно масштабу выполняемого производства удобрений. Например, для микро- и маломасштабных вариантов применения может быть использован электрохимический реактор только с одной или двумя камерами. Для мало- или среднемасштабных вариантов использования может быть применимым двух- или трехкамерный электрохимический реактор. Для крупномасштабных вариантов применения может быть желательным трех-четырехкамерный реактор. Как упомянуто, в вариантах осуществления электрохимический реактор включает одиночную камеру, включающую реагенты, электролит и электроды. В других вариантах осуществления электрохимический реактор включает одну газовую камеру, одну жидкостную камеру и два электрода, в том числе по меньшей мере один пористый электрод. Еще другие варианты исполнения электрохимического реактора включают три камеры, например, две газовые камеры и одну жидкостную камеру, или одну газовую камеру и две жидкостные камеры. Дополнительные варианты исполнения электрохимического реактора предусматривают четыре камеры, например, две газовые камеры и две жидкостные камеры.

Как известно специалистам в этой области техники, для масштабирования производства азотных удобрений могут быть использованы батареи. В этих вариантах осуществления несколько электрохимических ячеек согласно настоящему изобретению соединены последовательно или параллельно для повышения выхода продукции азотных удобрений.

Электроды

Число электродов в установке согласно настоящему изобретению зависит от масштаба производственного варианта получения мочевины. В вариантах осуществления установка включает два электрода, в том числе один анод и один катод. Альтернативно, установка включает три или более электродов, в которых по меньшей мере один электрод представляет собой катод, по меньшей мере один электрод представляет собой анод и по меньшей мере один электрод является контрольным электродом. В разнообразных вариантах осуществления электроды установки включают пористый субстрат, как подробнее описано ниже. В вариантах осуществления пористый субстрат электрода(ов) является проводником электронов. Пригодные субстраты как проводники электронов включают, например, материалы на основе углерода, композиты из материалов на основе углерода и электропроводные оксиды металлов.

Анод и катод

В вариантах исполнения установки согласно настоящему изобретению азотные удобрения получают с использованием электрохимической ячейки, включающей электроды. В вариантах осуществления установка включает по меньшей мере один анод. В вариантах осуществления по меньшей мере один анод является непористым. Альтернативно, по меньшей мере один анод является пористым. В вариантах осуществления по меньшей мере один анод частично смочен электролитом. Альтернативно, по меньшей мере один анод полностью смочен электролитом. В вариантах осуществления установка включает по меньшей мере один катод. В вариантах осуществления по меньшей мере один катод является непористым. Альтернативно, по меньшей мере один катод является пористым. В вариантах осуществления по меньшей мере один катод частично смочен электролитом. Альтернативно, по меньшей мере один катод полностью смочен электролитом.

Катализаторы

В вариантах осуществления на реакционный слой электрода(ов) нанесены разнообразные металлические катализаторы. Катализаторы могут быть нанесены на электроды любыми способами, известными специалисту в этой области техники. В вариантах осуществления катализаторы представляют собой катализаторы на носителе. Альтернативно, катализаторы являются катализаторами без носителя. Например, растворы, содержащие разнообразные катализаторы на основе металлических ионов, могут быть нанесены на реакционный слой, высушены и подвергнуты окислению в течение надлежащего периода времени и при должной температуре, например, в течение 1 часа при температуре свыше 400К (127ºС). В вариантах осуществления взаимодействие частиц источника углерода, источника азота и источника водорода или эквивалента водорода с образованием азотных удобрений происходит на поверхности раздела между слоем катализатора и электролитом. В вариантах осуществления по меньшей мере один катализатор нанесен в виде покрытия по меньшей мере на одну сторону пористого катодного субстрата, обращенную к электролиту. В вариантах осуществления слой катализатора является пористым и имеет пористость от около 40% до около 90%, альтернативно, пористость от 50% до около 80%. В вариантах осуществления слой катализатора частично смочен раствором электролита. Альтернативно, слой катализатора полностью смочен раствором электролита. В вариантах осуществления слой катализатора включает электролит.

В вариантах осуществления по меньшей мере часть слоя катализатора является проводником электронов. В вариантах осуществления установка включает по меньшей мере один проводящий катализатор. Пригодные проводящие электроны катализаторы включают, например, переходные металлы и их сплавы, и электропроводные полимеры, такие как полианилин и политиофен. Альтернативно, по меньшей мере часть слоя катализатора представляет собой полупроводник. Альтернативно, по меньшей мере часть слоя катализатора является непроводящей. Пригодные полупроводниковые и непроводящие катализаторы включают, в качестве примера, органические макромолекулярные соединения, такие как фталоцианины и порфирины. В вариантах осуществления полупроводниковые или непроводящие катализаторы нанесены на угольный носитель. Альтернативно, полупроводниковые или непроводящие катализаторы нанесены на носители из электропроводных оксидов металлов. В вариантах осуществления катализаторы являются порошкообразными. В вариантах осуществления катализаторы имеют эквивалентный размер частиц от 1 нм до 1 мм, альтернативно от 1 нм до 1000 нм, альтернативно от 2 нм до 50 нм. В вариантах осуществления анодные катализаторы предпочтительно представляют собой нанесенные на носитель катализаторы на основе платины. Альтернативно, анодные катализаторы представляют собой катализаторы на основе платины без носителя. Альтернативно, анодные катализаторы представляют собой катализаторы на основе никеля или никелевых сплавов, используемые без носителя или же нанесенные на носитель, в особенности для электролитического процесса получения азотных удобрений, действующего при повышенной температуре.

Мембрана

В вариантах осуществления установка включает по меньшей мере одну мембрану, разделяющую анод и катод. Мембрана может служить по существу для разделения реагентов и продуктов на анодной и катодной сторонах реактора. Пригодные мембраны включают, например, органические и неорганические ионообменные мембраны, пористые полимерные мембраны, неорганические пористые мембраны и прочие пористые мембраны и их комбинации, как известно специалисту в данной области техники. В вариантах осуществления мембранный сепаратор имеет размер пор от 1 нм до 100 мкм, альтернативно от 10 нм до 10 мкм, альтернативно от 50 нм до 1 мкм.

Электролит

В вариантах осуществления электролитический реактор согласно настоящему изобретению включает электролит. В вариантах осуществления электролит включает водный раствор. Пригодные водные растворы включают, например, неорганические кислоты, растворенные в воде щелочные соли, растворенные в воде нейтральные соли, щелочные соли, растворенные в смеси воды и органического растворителя, нейтральные соли, растворенные в смеси воды и органического растворителя, и их комбинации. Альтернативно, электролит включает неводный раствор. Пригодные неводные электролиты включают органические соли, растворенные в органических растворителях, расплавленные кислоты, щелочи и соли, ионные жидкости и их комбинации. В качестве дополнительной альтернативы, электролит является твердым. Пригодные твердые электролиты включают полимерные электролиты, неорганические твердые электролиты и их комбинации.

Источник углерода

В вариантах осуществления описываемый здесь электрохимический способ получения мочевины и смеси мочевины и нитрата аммония включает источник углерода. В вариантах осуществления источник углерода является легко доступным и экономически выгодным источником. В разнообразных вариантах осуществления источник углерода включает углеродсодержащее органическое соединение, углеродсодержащий газ или их комбинацию. В вариантах осуществления, например, для вариантов использования от малого до крупного масштаба, источник углерода представляет собой диоксид углерода. Пригодные источники диоксида углерода включают, только в качестве примера, предприятия по производству этанола, бродильные заводы, системы сжигания угля, процессы газификации углеродсодержащих источников, таких как уголь, биомасса, городские твердые отходы (MSW), нефтяной кокс, тяжелые нефти и остатки от перегонки нефти, поглотительные системы, промывные системы, реформинг природного газа и системы поглощения аминами. Источником диоксида углерода могут быть установки физической или химической обработки газов (процессов физической сорбции Selexol, Rectisol, Purisol и скрубберов с аминными поглотителями) на нефтеперегонных заводах, предприятия по газификации или получению синтез-газа. В вариантах осуществления источник углерода включает загрязняющие примеси.

Источник азота

В вариантах осуществления описываемый здесь электрохимический способ получения азотных удобрений включает источник азота. В вариантах осуществления источник азота представляет собой источник, который является экономически более выгодным, чем нитрат или нитрит. В вариантах осуществления источник азота способен к электрохимическому восстановлению при более положительном электрическом потенциале, по сравнению с электрохимическим восстановлением нитрита или нитрата. В этом случае потребление энергии для электрохимического процесса снижается, и процесс становится экономически более благоприятным.

В вариантах осуществления, в которых источник азота является отличным от нитрата или нитрита, используемый источник азота упрощает отделение и очистку полученных азотных удобрений от электролита. В вариантах осуществления используемый источник азота представляет собой такой, который обусловливает «парниковый эффект» и образование кислотных дождей, и тем самым применение этого источника азота для получения азотных удобрений преобразует экологически опасный компонент в выгодный продукт, например, такой как удобрение. Пригодные источники азота включают, без ограничения, азотсодержащие соли, азотсодержащие газы и их комбинации. Предпочтительно источник азота представляет собой азотсодержащий газ. В вариантах осуществления азотсодержащим веществом является оксид азота, NxOy, где х=1 или 2 и y=0, 1, 2, 3, 4 или 5. Пригодные источники NxOy включают предприятия для сжигания угля, процессы газификации угля, процессы газификации биомассы, процессы с электрическими разрядами в воздухе, сжигание содержащих белок сырьевых материалов (например, барды как побочного продукта перегонки в процессе спиртового брожения), сжигание обогащенного азотом сырья и их комбинации. В одном варианте осуществления настоящее изобретение достигает вышеназванных преимуществ при использовании NO в качестве источника азота. В вариантах осуществления источник азота включает загрязняющие примеси.

Молярное отношение источника углерода к источнику азота

В вариантах осуществления установка согласно настоящему изобретению включает источник азота и источник углерода. В вариантах осуществления молярное отношение источника углерода к источнику азота в реагентах во время получения мочевины охватывает диапазон от 0,1 до 20, альтернативно от около 0,5 до около 5, альтернативно от около 5 до около 10.

Источник водорода или эквивалента водорода

В вариантах осуществления описываемый здесь электрохимический способ получения азотных удобрений включает источник водорода или эквивалента водорода. В вариантах осуществления источник водорода представляет собой источник, который является экономически выгодным. В вариантах осуществления источник водорода включает водородсодержащий солевой компонент. Пригодные водородсодержащие солевые компоненты, только в качестве примера, представляют собой гидроксид аммония (NH4OH) и боргидрид натрия (NaBH4). Альтернативно, источник водорода включает водородсодержащее соединение. Пригодные водородсодержащие соединения представляют собой, например, воду, спирты и сахара. Альтернативно, источник водорода включает водородсодержащий газ. Пригодными водородсодержащими газами являются, например, Н2 и NH3. Эквиваленты водорода включают монооксид углерода и смеси монооксида углерода и водорода. В вариантах осуществления выбор источника водорода обусловливается масштабом применяемого производства азотных удобрений. В виде примера, для микро-, мало- и среднемасштабных вариантов применения предпочтительным источником водорода может быть водородсодержащее соединение. Для крупномасштабных вариантов применения более экономически выгодным, по сравнению с водородсодержащим соединением, может быть газообразный водород, образованный при газификации угля или биомассы или при реформинге природного газа. Прочие пригодные источники газообразного водорода включают электролиз воды, электролиз спиртов, электролиз сахара, предпочтительно такой, в котором электрическая энергия вырабатывается из ветровой энергии и солнечной энергии. Другие пригодные источники газообразного водорода включают электролиз диоксида серы с использованием отбросного тепла от электростанции. Источники эквивалентов водорода включают синтез-газы, образованные при газификации ископаемых топлив или биомассы, или реформинге метана и прочих водородсодержащих газов, и монооксид углерода, образующийся при сжигании ископаемых топлив иди биомассы.

Электрическая энергия

В вариантах осуществления реакцию проводят при постоянном токе. Альтернативно, реакцию проводят при постоянном напряжении. Альтернативно, реакцию проводят в режиме пульсирующего тока. В качестве дополнительной альтернативы, реактор может действовать в режиме линейно изменяющегося напряжения. Для получения мочевины в вариантах осуществления, включающих электрохимический реактор без контрольного электрода, процесс может быть проведен при пропускании постоянного тока или повторяющихся импульсов тока через катодную и анодную стороны. Количество получаемой мочевины возрастает с увеличением продолжительности реакции. Для более высоких селективности и/или коэффициента использования тока при получении азотных удобрений электрохимический реактор может включать контрольный электрод для регулирования реакционного потенциала на катодной стороне. В вариантах осуществления этот потенциал может быть постоянным и изменяться в выбранном интервале с регулируемой скоростью.

МЕТОДЫ

В вариантах осуществления азотные удобрения получают размещением электролита между анодом и катодом, подведением источника азота, источника углерода и/или источника водорода или эквивалента водорода и подключением электрической энергии для проведения анодной и катодной реакций, в результате чего источник углерода и источник азота восстанавливаются на катоде, водородные частицы образуются на аноде и углеродные частицы, азотные частицы и водородсодержащие частицы взаимодействуют на катоде с образованием продукта. В вариантах осуществления источник азота и источник углерода подводят на катодную сторону и источник водорода или эквивалента водорода подают к аноду для образования водородсодержащих частиц на поверхности раздела анода и электролита. В вариантах осуществления источник азота может быть подведен как к катодной, так и к анодной сторонам для получения нитрата аммония. В вариантах осуществления источник азота и источник углерода подводят к катодной стороне и источник азота подводят к анодной стороне для получения смеси мочевины и нитрата аммония. В вариантах осуществления источник углерода представляет собой углеродсодержащий газ, источник азота представляет собой азотсодержащий газ, и способ далее включает подведение углеродсодержащего газа и азотсодержащего газа через пористый субстрат. Альтернативно, источник водорода или эквивалента водорода подают в электролит для образования водородсодержащих частиц, водородсодержащие частицы проходят через электролит к катоду, на котором водородсодержащие частицы взаимодействуют с азотсодержащими и углеродсодержащими частицами с образованием мочевины. Альтернативно, в электролит для катодного восстановления подают источник азота, в электролит для катодного восстановления подводят источник углерода или используют их комбинацию.

Скорость подачи

Реагенты (газ и жидкость) могут быть подведены в реактор с любыми скоростями, известными специалистам в данной области техники. Альтернативно, скорость подачи газообразных веществ составляет от 0 SCCM (стандартных кубических сантиметров в минуту) до около 10000 SCCM. Альтернативно, скорость подачи жидких веществ или электролита составляет от 0 мл/мин до 10000 мл/мин.

Температура реакции

В вариантах осуществления реакцию проводят при температуре от около 0ºС до около 600ºС, альтернативно при температуре от около 0ºС до около 100ºС, альтернативно от около 200ºС до около 600ºС. Для процессов с использованием жидкого электролита реакционную температуру предпочтительно регулируют на уровне свыше 0ºС до 100ºС. Для процессов с использованием твердого электролита реакционная температура может варьировать в диапазоне от 200ºС до 600ºС. В вариантах осуществления реакционная температура не ограничивается интервалом от 0ºС до 600ºС.

Давление в реакции

В вариантах осуществления реакцию проводят при давлении от около 1 атмосферы (101,3 кПа) до около 200 атмосфер (20,26 МПа), альтернативно при давлении от около 1 атмосферы (101,3 кПа) до около 50 атмосфер (5,065 МПа), альтернативно от около 1 атмосферы (101,3 кПа) до около 10 атмосфер (10,13 МПа).

Удаление газообразного кислорода

Для повышения экономической эффективности и производства мочевины в вариантах осуществления настоящего способа газообразный кислород или продукт окисления, образующийся на аноде, может быть удален из реактора и использован для выгодной реализации.

Повторное использование неиспользованных реагентов

Для повышения экономической эффективности представленного здесь способа получения мочевины способ может далее включать отделение продукта и последующее повторное использование таких компонентов, как непрореагировавшие реагенты и электролит.

ПРИМЕРЫ

ПРИМЕР 1

Согласно варианту осуществления настоящего изобретения исследовали однокамерную электрохимическую ячейку для получения нитрата аммония. В этом случае, изображенном на Фиг.1, реактор включает катодный катализатор 1, например порошкообразную Cu, и анодный катализатор 3, например платиновую (Pt) чернь, причем как катодный газодиффузионный слой 4, так и анодный газодиффузионный слой 5 представляют собой газодиффузионные электроды E-TEK®. Раствором K2SO4 с концентрацией 0,2 моль·дм-3 в воде заполняют электролитную камеру 2 и оставляют стационарным. Катодный потенциал регулируют на уровне -0,23 В относительно электрода сравнения Ag/AgCl. Высокочистый газообразный NO подводят в катодную камеру 6 через катодный газовпускной патрубок 8 и в анодную камеру 7 через катодный газовпускной патрубок 9. После 30 минут электролиза коэффициент использования тока для образования нитратной группы, формируемой на анодной стороне, составляет около 90%, и коэффициент использования тока для образования аммониевой группы, формируемой на катоде, составляет около 50%. Это показывает, что продукт, образуемый внутри реактора, включает нитрат аммония с избытком азотной кислоты, которая может быть нейтрализована в реакционном резервуаре 16 с использованием аммиака. При получении нитрата аммония источник водорода не использовали.

ПРИМЕР 2

В электрохимической ячейке, имеющей две газовые камеры и одну жидкостную камеру, как показано на Фиг.5, смешанные газообразные СО2 и NO в надлежащем соотношении подавали в газовую камеру на катодной стороне. Водный раствор K2SO4 с концентрацией 0,5 моль·дм-3 прокачивали через электролитную камеру с величиной расхода 5 мл·мин-1 и чистый газообразный водород подавали в газовую камеру на анодной стороне. Электрохимическую реакцию проводили в режиме постоянного тока с плотностью тока 20 мА·см-2. В качестве катодного катализатора применяли цинк (Zn) и в качестве анодного катализатора применяли платину (Pt) на угольном носителе. Напряжение ячейки составляло около 0,7 В. Было подтверждено образование мочевины в водном электролите. Молярное отношение мочевины к ее побочному продукту реакции в водном электролите (аммиак) было около 3:7.

ПРИМЕР 3

Согласно варианту осуществления настоящего изобретения исследовали однокамерную электрохимическую ячейку для получения мочевины. В этом варианте осуществления, изображенном на Фиг.7, реактор включает катодный катализатор 1, например Zn, и анодный катализатор 3, например сплав PtRu. Раствор, включающий воду, метанол и K2SO4 с концентрацией 0,5 моль·дм-3, прокачивают через электролитный впускной патрубок 12 в электролитную камеру 2, и газообразная, и жидкая фазы контактируют на поверхности 7 раздела газа и жидкости. Источник азота, монооксид азота, поступает в реактор через газовпускной патрубок 8 и выходит из реактора через газовыпускной патрубок 10. Монооксид азота диффундирует через газодиффузионный слой 4 к катоду 1. На анодной стороне метанол окисляется до водородсодержащих частиц, протонов и диоксида углерода. Как диоксид углерода, так и протоны диффундируют к катодной стороне и затем восстанавливаются вместе с монооксидом азота (NO) с образованием мочевины. Применение метанола в качестве источника водорода для получения мочевины может быть преимущественным по сравнению с использованием газообразного водорода как источника водорода в плане доступности, условий хранения и транспортировки, в особенности для получения мочевины в масштабе от микромасштаба до среднего.

ПРИМЕР 4

В электрохимическую ячейку, имеющую две газовые камеры, разделенные с использованием пористой керамической мембраны, поместили расплавленный электролит из смешанных хлоридов металлов, газообразный N2 подавали в газовую камеру на катодной стороне с никелем в качестве катодного катализатора. На анодной стороне с никелем в качестве анодного катализатора исследовали увлажненный газообразный монооксид углерода (СО) как газообразный источник водорода, подводимый в газовую камеру, сравнительно с чистым газообразным Н2 в качестве источника водорода. В обоих случаях среди реакционных продуктов был обнаружен аммиак, и коэффициенты использования тока для образования аммиака были очень близкими.

В то время как были показаны и описаны предпочтительные варианты осуществления настоящего изобретения, специалистом в данной области техники могут быть сделаны модификации без выхода за пределы области или указаний настоящего изобретения. Описанные здесь варианты осуществления являются только примерными и неограничивающими. Многие вариации и модификации установки и способа возможны и находятся в пределах области изобретения. Соответственно этому область правовой защиты не ограничивается описанными здесь вариантами осуществления, но ограничивается только нижеследующими пунктами формулы изобретения, область которых должна включать все эквиваленты предмета пунктов формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБЫ УДАЛЕНИЯ ХЛОРИДА ИЗ СТОЧНЫХ ВОД ПРОИЗВОДСТВА УДОБРЕНИЙ | 2016 |

|

RU2731392C2 |

| СПОСОБЫ ОБРАБОТКИ ПРОМЫШЛЕННЫХ СТОЧНЫХ ВОД ЭЛЕКТРОЛИЗОМ | 2016 |

|

RU2730328C1 |

| ЭЛЕКТРОХИМИЧЕСКАЯ МОДУЛЬНАЯ ЯЧЕЙКА ДЛЯ ОБРАБОТКИ РАСТВОРОВ ЭЛЕКТРОЛИТОВ | 2007 |

|

RU2350692C1 |

| СЕЛЕКТИВНОЕ КАТАЛИТИЧЕСКОЕ ВОССТАНОВЛЕНИЕ ПУТЕМ ЭЛЕКТРОЛИЗА МОЧЕВИНЫ | 2011 |

|

RU2538368C2 |

| ЭЛЕКТРОСИНТЕЗ ПЕРОКСИДА ВОДОРОДА | 2006 |

|

RU2380460C2 |

| СПОСОБ ПРОИЗВОДСТВА ПЕРОКСИДА ВОДОРОДА И ХЛОРАТА | 2006 |

|

RU2375500C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ ТВЕРДООКСИДНОГО ТОПЛИВНОГО ЭЛЕМЕНТА (ТОТЭ) ДЛЯ КОМБИНИРОВАННОГО ПРОИЗВОДСТВА ЭЛЕКТРИЧЕСКОЙ ЭНЕРГИИ И ОКСИДА АЗОТА(II) | 2021 |

|

RU2836840C1 |

| ЭЛЕКТРОЛИЗНАЯ СИСТЕМА ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ УТИЛИЗАЦИИ ДИОКСИДА УГЛЕРОДА С ПРОТОНОДОНОРНЫМ БЛОКОМ И СПОСОБ ВОССТАНОВЛЕНИЯ | 2016 |

|

RU2685421C1 |

| УСТРОЙСТВО И СПОСОБ ПОЛУЧЕНИЯ ГАЗА | 2012 |

|

RU2585015C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИФТОРИДА АЗОТА | 2005 |

|

RU2274601C1 |

Изобретение относится к электрохимическому способу и установке для синтеза азотных удобрений. Способ получения азотных удобрений, выбранных из группы, состоящей из: нитрата аммония, мочевины, смеси мочевины и нитрата аммония, аммиака и их комбинаций, причем способ включает подготовку по меньшей мере одного реактора, включающего по меньшей мере одну реакционную камеру и по меньшей мере один анод и по меньшей мере один катод; размещение по меньшей мере одного электролита между каждым по меньшей мере одним анодом и каждым по меньшей мере одним катодом; подведение в реактор газообразных или жидких реагентов, выбранных из группы, состоящей из: источников азота, источников углерода, источников водорода, и их комбинаций; и подачу электрической энергии для проведения анодной и катодной реакций. Изобретение позволяет упростить сложный способ, условия эксплуатации, сократить объем и габариты системы, а также снизить себестоимость производства азотных удобрений. 23 з.п. ф-лы, 12 ил., 4 пр.

1. Способ получения азотных удобрений, выбранных из группы, состоящей из: нитрата аммония, мочевины, смеси мочевины и нитрата аммония, аммиака и их комбинаций, причем способ включает подготовку по меньшей мере одного реактора, включающего по меньшей мере одну реакционную камеру и по меньшей мере один анод и по меньшей мере один катод;

размещение по меньшей мере одного электролита между каждым по меньшей мере одним анодом и каждым по меньшей мере одним катодом;

подведение в реактор газообразных или жидких реагентов, выбранных из группы, состоящей из: источников азота, источников углерода, источников водорода и их комбинаций; и

подачу электрической энергии для проведения анодной и катодной реакций,

тем самым получая нитрат аммония при подведении источника азота по меньшей мере к одному катоду и источника азота по меньшей мере к одному аноду; мочевину при подведении источника углерода и/или источника азота по меньшей мере к одному катоду и источника водорода по меньшей мере к одному аноду; аммиак при подведении источника азота по меньшей мере к одному катоду и экономически выгодного источника водорода или эквивалента водорода по меньшей мере к одному аноду;

смесь мочевины и нитрата аммония подведением источника азота и источника углерода по меньшей мере к одному катоду и источника азота по меньшей мере к одному аноду или их комбинации.

2. Способ по п.1, в котором источник углерода выбирают из группы, состоящей из диоксида углерода, углеродсодержащих органических соединений, углеродсодержащих газов и их комбинаций.

3. Способ по п.2, в котором источник углерода представляет собой углеродсодержащий газ.

4. Способ по п.1, в котором источник азота выбирают из группы, состоящей из азотсодержащих солей, азотсодержащих газов и их комбинаций, в котором азотсодержащие газы включают оксид азота с химической формулой NxOy, где х=1 или 2, и y=0, 1, 2, 3, 4, 5.

5. Способ по п.1, в котором источник водорода выбирают из группы, состоящей из водородсодержащих солей, водородсодержащих соединений и водородсодержащих газов.

6. Способ по п.1, в котором по меньшей мере один электролит выбирают из группы, состоящей из водных электролитов, включающих водный раствор, неводных электролитов и твердых электролитов.

7. Способ по п.6, в котором водный раствор выбирают из группы, состоящей из неорганических кислот, растворенных в воде щелочных или нейтральных солей, щелочных или нейтральных солей, растворенных в смеси воды и по меньшей мере одного органического растворителя, и их комбинаций.

8. Способ по п.6, включающий по меньшей мере один неводный электролит, выбранный из группы, состоящей из органической соли, растворенной в органическом растворителе, расплавленной кислоты, щелочи или соли, или ионной жидкости, или их комбинаций.

9. Способ по п.6, включающий по меньшей мере один твердый электролит, выбранный из группы, состоящей из полимерных электролитов, неорганических твердых электролитов и их комбинаций.

10. Способ по п.1, в котором анодные и катодные реакции проводят при температуре в диапазоне от около 0°С до около 100°С, и по меньшей мере один электролит представляет собой водный электролит.

11. Способ по п.1, в котором анодные и катодные реакции проводят при температуре ниже 200°С, и по меньшей мере один электролит выбирают из группы, состоящей из твердых полимерных электролитов.

12. Способ по п.1, в котором анодные и катодные реакции проводят при температуре в диапазоне от около 200°С до около 600°С, и по меньшей мере один электролит выбирают из группы, состоящей из неорганических протонных проводников.

13. Способ по п.1, в котором анодные и катодные реакции проводят при температуре, более высокой, чем температура в диапазоне от 600°С до около 1000°С, и по меньшей мере один электролит выбирают из группы, состоящей из неорганических ион-кислородных проводников.

14. Способ по п.1, в котором реактор представляет собой электрохимический реактор, включающий одну камеру, которая содержит реагенты, электролит и электроды.

15. Способ по п.1, в котором реактор представляет собой электрохимический реактор, включающий одну газовую камеру и одну жидкостную камеру, и один пористый электрод или два пористых электрода.