Изобретение относится к технике и технологии адсорбционных и ионообменных процессов и может быть использовано в пищевой, химической, фармацевтической, нефтяной, целлюлозно-бумажной, микробиологической, металлургической, энергетической и других отраслях промышленности, а также в водоподготовке и экологии для извлечения и разделения компонентов текучих гетерогенных дисперсных сред, пульп, суспензий и жидкостей.

Известна установка для проведения статических сорбционных (адсорбционных, ионообменных) процессов в системе твердое тело - жидкость, содержащая последовательно соединенные трубопроводами насос подачи обрабатываемой жидкости, смеситель, выдерживатель и декантатор (отстойник, фильтр, центробежный разделитель, др.), а также соединенный со смесителем источник с дозатором свежего сорбента (адсорбента, ионита) и соединенный с декантатором трубопровод отвода отработанного сорбента [1, с.546-547].

Недостатком известной установки является низкая концентрация сорбента в объеме рабочего пространства, равная исходной дозе сорбента, используемой на обработку единицы объема жидкости. И поэтому удельная объемная производительность установки по сорбируемому компоненту является низкой, а необходимые объемы оборудования большими.

В случае обработки среды, содержащей частицы постороннего твердого материала, они перемешиваются с сорбентом, занимают часть сорбционного объема и снижают интенсивность процесса. В декантаторе частицы отделяются вместе с сорбентом, загрязняя его и затрудняя регенерацию и повторное использование сорбента и частиц материала обрабатываемой среды. Иногда в гидрометаллургии для облегчения отделения используют адсорбенты, иониты более крупнодисперсные и легкие, чем частицы материала обрабатываемой пульпы. Но при этом увеличивается внутридиффузионное сопротивление переносу компонента в частицах сорбента.

Поэтому при обработке пульпы или жидкости с переменным неконтролируемым содержанием частиц материала в состав установки статической сорбции по [1, с.546-547] включают также предварительный декантатор для отделения этих частиц от обрабатываемой среды, транспортер для перемещения материала и смеситель для репульпации частиц материала в уже обработанной сорбентом жидкой фазе среды или в другой жидкости. Итого в установке для статической сорбции из пульпы необходимо иметь 7 единиц оборудования.

Известна установка для проведения динамических сорбционных процессов в системе твердое тело - жидкость, включающая колонну с насыпным неподвижным, или движущимся, или взвешенным слоем крупнозернистого сорбента с насосом и трубопроводами подачи в нее исходной обрабатываемой жидкости и отвода обработанной жидкости, а также соединенные с колонной устройства для загрузки свежего сорбента (адсорбента, ионита) и выгрузки отработанного сорбента [1, с.549-552].

Концентрация сорбента в объеме зоны контакта здесь выше, чем в установке для статической сорбции, и она более удобна для регенерации и повторного использования сорбента. Однако это относится только к случаю обработки чистой не содержащей посторонние твердые частицы жидкости.

Недостатком известной установки является то, что посторонние частицы, содержащиеся часто в обрабатываемой среде, забивают слой сорбента в колонне, дестабилизируют и останавливают процесс.

Поэтому при сорбционной обработке пульп или жидкостей, содержащих частицы постороннего материала, в состав установки динамической сорбции по [1, с.549-552] включают также предварительный декантатор для отделения этих частиц от обрабатываемой среды, транспортер для перемещения материала и смеситель для репульпации материала в уже обработанной жидкой фазе пульпы, или в другой жидкости. Итого в установке для динамической сорбции из пульпы необходимо иметь 7 единиц оборудования.

Наиболее близкой к предлагаемой является известная установка для фазоселективной сорбции (адсорбции, ионообмена) компонента из текучей среды, преимущественно пульпы или жидкости, содержащая соединенные трубопроводами в контур реактор смешения, циркуляционный насос, кожухотрубный массообменник с пористыми трубами и пульсатором и сгуститель-декантатор, а также линию с насосом подачи обрабатываемой среды в массообменник, линию отвода из него обработанной среды и соединенные с контуром источник свежего сорбента и трубопровод отвода отработанного сорбента [2]. В установке для фазоселективной сорбции из пульпы - 6 единиц оборудования.

Важнейшим качеством этой установки является наличие в ней массообменника с проницаемыми (проницаемыми для жидких фаз потоков суспензии сорбента и обрабатываемой среды и непроницаемыми для содержащихся в них частиц сорбента и материала) трубами и пульсатором. Он обеспечивает необходимый для сорбции (адсорбции, ионообмена) противоточный конвективный массообмен между сорбентсодержащей суспензией и обрабатываемой средой в широких пределах их относительных скоростей, при высоких концентрациях мелкодисперсного сорбента в реакционном пространстве и без смешения твердых дисперсных фаз суспензии сорбента и обрабатываемой среды.

Массообменник в установке по [2] заменяет обычно необходимые 3 единицы оборудования: декантатор для предварительного отделения от среды твердых частиц материала, транспортер для перемещения материала и смеситель для репульпации материала в уже обработанной сорбентом жидкой фазе пульпы или в другой жидкости.

Однако пульсатор поршневого типа и односекционный массообменник ограничивают диапазон использования и эффективность известной установки для проведения различных сорбционных процессов и их вспомогательных операций. Реактор смешения недостаточен для снижения концентрации сорбируемого компонента в контуре перед входом суспензии в массообменник. Вместе с отработанным сорбентом теряется также часть обработанной жидкости, сорбент уходит с установки загрязненный компонентами этой жидкости, что часто затрудняет его дальнейшую обработку и использование.

Известен статический способ сорбции (адсорбции, ионообмена) в системе твердое тело - жидкость, включающий дозирование сорбента в обрабатываемую жидкость, перемешивание, выдержку суспензии и ее декантацию отстаиванием, или фильтрованием, или центрифугированием [1, с.546-547].

Важным достоинством этого способа является использование мелкодисперсных кинетически более выгодных сорбентов.

Недостатком известного способа является низкая концентрация сорбента в объеме рабочего пространства, равная исходной дозе сорбента, используемой на обработку единицы объема жидкости. И поэтому удельная производительность процесса по сорбируемому компоненту также является низкой, а необходимый объем сорбционного аппарата большим.

Вследствие того, что в известном способе отработанный сорбент отделяется из низко концентрированной суспензии, удельная производительность процесса декантации по отделяемому сорбенту мала, а необходимые декантаторы громоздки, особенно при использовании наиболее кинетически выгодных мелкодисперсных сорбентов, для которых скорость осаждения низка.

Содержащиеся часто в обрабатываемой среде частицы постороннего твердого материала при этом перемешиваются с сорбентом, бесполезно занимают часть сорбционного объема, повышают плотность и вязкость суспензии и тем самым снижают интенсивность процесса.

Частицы среды отделяются в декантаторе вместе с сорбентом, загрязняя его, затрудняя его регенерацию и повторное использование. При этом затрудняется также дальнейшая переработка и использование самих частиц дисперсного материала среды.

Поэтому при обработке пульпы или жидкости с переменным неконтролируемым содержанием частиц материала в способ статической сорбции по [1, с.546-547] включают также операции предварительной декантации этих частиц от обрабатываемой среды, транспортирования материала и репульпации частиц материала в уже обработанной сорбентом жидкой фазе среды, или в другой жидкости. Итого в способе статической сорбции из пульпы необходимы 7 технологических операций.

Значительную часть времени контакта занимает пропитка свежего сорбента жидкой фазой обрабатываемой среды. При этом в порах сорбента остаются газовые включения, блокирующие сорбционную поверхность, являющиеся причиной неустойчивой кинетики и снижающие эффективность процесса.

Вместе с отработанным сорбентом теряется часть обработанной жидкости, сорбент уходит непромытый, загрязненный компонентами обрабатываемой среды, и это затрудняет также его дальнейшую обработку и использование.

Известен динамический способ сорбции в системе твердое тело - жидкость, включающий загрузку сорбента в колонну, выдержку и пропитку сорбента, подачу обрабатываемой жидкости через насыпной слой неподвижного или движущегося крупнозернистого сорбента в колонне до проскока сорбируемого компонента с отводимой обработанной жидкостью и выгрузку сорбента из колонны [1, с.549-552].

Концентрация сорбента в зоне контакта здесь выше, чем в статическом способе, и он более удобен для регенерации и повторного использования сорбента. Однако это относится только к случаю сорбционной обработки чистой не содержащей твердые частицы жидкости. С другой стороны, несмотря на наличие большого количества сорбента в сорбционной колонне в каждый данный момент работает только относительно небольшой слой сорбента. Ниже этого слоя сорбент уже насыщен компонентом, а выше него - в жидкости уже нет компонента. Объем колонны используется неэффективно.

Недостатком известного способа является также то, что большая часть поверхности гранул сорбента заблокирована их соприкосновением друг с другом в колонне и это ограничивает скорость конвективного внешнего переноса компонента в жидкости между частицами сорбента. Поскольку для предотвращения выноса сорбента из слоя в колонне и уменьшения его гидравлического сопротивления применяется сорбент с крупными гранулами, внутридиффузионное сопротивление переносу компонента в таких гранулах также является высоким. Кроме того, посторонние неконтролируемые частицы, содержащиеся даже в низких концентрациях в обрабатываемой среде, забивают колонну, дестабилизируют и останавливают процесс.

Поэтому при обработке пульпы или жидкости с переменным неконтролируемым содержанием частиц материала в способ динамической сорбции по [1, с.549-552] включают также операции предварительной декантации этих частиц от обрабатываемой среды, транспортирования материала и репульпации частиц материала в уже обработанной сорбентом жидкой фазе среды или в другой жидкости. Итого в способе динамической сорбции из пульпы необходимы 7 технологических операций.

Наиболее близким к предлагаемому является фазоселективный способ сорбции (адсорбции, ионообмена) компонента из текучей среды, преимущественно пульпы или жидкости, включающий смешение мелкодисперсного сорбента с жидкой фазой среды, выдержку полученной суспензии сорбента при циркуляции в контуре, противоточный массообмен между суспензией и обрабатываемой средой на части контура в массообменнике с проницаемой перегородкой при создании на ней знакопеременных перепадов давления, подачу в контур свежего, сгущение и отвод отработанного сорбента [2]. В способе сорбции из пульпы - 6 технологических операций.

Этот способ позволяет проводить сорбционные процессы при широких пределах относительных скоростей противотока сорбентсодержащей суспензии и обрабатываемой среды и при высоких концентрациях мелкодисперсного сорбента в реакционном пространстве, что повышает удельную производительность. Однако при подаче сухого сорбента в контур попадает воздух, находящийся в его порах, а при отводе отработанного сорбента из контура вместе с ним уходит и часть обработанной жидкости. Сорбент уходит непромытый, загрязненный компонентами обрабатываемой среды, затрудняется его дальнейшая транспортировка, обработка и использование. Это снижает эффективность и диапазон возможных вариантов использования способа для проведения различных сорбционных процессов и вспомогательных операций.

Технической задачей изобретения по устройству является увеличение возможных вариантов проводимых сорбционных процессов и вспомогательных операций, управления их режимами, повышение скорости массообмена, удельной производительности и компактности оборудования, стабильности его работы.

Поставленная цель достигается тем, что известная установка для сорбции (адсорбции, ионообмена) компонента из текучей дисперсной или жидкой среды, содержащая соединенные трубопроводами в контур реактор смешения, циркуляционный насос, массообменник с проницаемой перегородкой, а также линию с насосом подачи обрабатываемой среды в массообменник, линию отвода из него обработанной среды, и соединенные с контуром источник свежего сорбента и трубопровод отвода отработанного сорбента, снабжена аппаратами вытеснения, установленными в контуре последовательно до и после массообменника, источником транспортной жидкости, соединенным с линией подачи обрабатываемой среды, и сборником транспортной жидкости, соединенным с линией отвода обработанной среды, массообменник выполнен в виде двух подключенных параллельно по потокам массообменных секций и установка снабжена также клапанно-пульсационной системой, содержащей ЭВМ и управляемые им клапаны, установленные на патрубках подвода и отвода потоков массообменных секций, источников и сборников. В установке - 8 единиц оборудования.

В вариантах источник свежего сорбента соединен с контуром на входах аппаратов вытеснения, а трубопровод отвода отработанного сорбента снабжен сборником отработанного сорбента и соединен с контуром между аппаратами вытеснения.

В вариантах реактор выполнен в виде колонного аппарата с насыпным неподвижным, или движущимся, или взвешенным слоем сорбента, или секционированным с перемешивающими устройствами в секциях.

В вариантах установка снабжена дополнительными реакторами, соединенными в контуре параллельно и/или последовательно с основным.

В вариантах массообменная секция выполнена в виде аппарата контактно-пластинного типа, включающего сжимаемые в единый блок профилированные пластины с протяженными смежными каналами, между которыми установлены жесткие армированные или натянутые тканные сменные проницаемые перегородки.

В вариантах проницаемая перегородка выполнена в виде протяженного цилиндрического рукава из гибкого эластичного проницаемого материала, преимущественно из ткани, сетки, перфорированной пленки или фольги, с введенными в него дистанцирующими элементами натяжения, преимущественно в виде жестких полос, эластичного шланга или шнура.

В вариантах цилиндрический рукав выполнен из крупноячеистой армирующей сетки, ткани, пленки или фольги с введенной в рукав проницаемой перегородкой из мелкоячеистой ткани, сетки, перфорированной пленки или фольги, пористого или перфорированного материала.

В вариантах профилированные пластины обтянуты проницаемой перегородкой и снабжены прижимными пластинками с уплотнениями типа выступ-паз.

В вариантах проницаемая перегородка в целом или частично изготовлена из термоусадочной перфорированной пленки и/или сетки.

В вариантах проницаемая перегородка выполнена сменной с размерами пор, перфораций в зависимости от дисперсности используемого сорбента и частиц материала в обрабатываемой среде.

Указанная совокупность признаков по устройству является существенно новой и обеспечивает достижение поставленной цели.

Технической задачей изобретения по способам является увеличение вариантов технологических режимов проводимых сорбционных процессов, а также улучшение хранения сорбента, операций подготовки, пропитки и удаления газовых включений из него, подачи сорбента в реакционное пространство, приготовления в нем суспензии сорбента с оптимальной рабочей порозностью, промывки, сгущения и отвода отработанного сорбента, увеличение удельной объемной производительности по сорбируемому компоненту.

Поставленная задача решается тем, что в известном способе сорбции (адсорбции, ионообмена) компонента из текучей дисперсной или жидкой среды, включающем смешение мелкодисперсного сорбента (адсорбента, ионита) с жидкой фазой среды в реакторе, выдержку полученной суспензии сорбента при циркуляции в контуре, противоточный массообмен на части контура между потоками суспензии и обрабатываемой среды в массообменнике с проницаемой перегородкой при создании на ней знакопеременных перепадов давления, подачу в контур свежего, сгущение и отвод отработанного сорбента, свежий сорбент в источнике и отработанный сорбент в сборнике содержат в виде их концентрированных текучих суспензий в транспортной консервирующей жидкости, процесс осуществляют в циклическом режиме в установке с одним реактором смешения в контуре, причем в первом цикле из источника в реактор подают расчетное количество свежего сорбента в виде суспензии с предварительным обменом в ней транспортной жидкости на жидкую фазу обрабатываемой среды, во втором цикле суспензию в контуре разбавляют до оптимальной рабочей порозности, в третьем собственно сорбционном цикле из заданного объема обрабатываемой среды извлекают компонент содержащейся в контуре суспензией сорбента, в четвертом цикле суспензию в контуре сгущают до исходной порозности, в пятом цикле суспензию отработанного сорбента из реактора подают в сборник с предварительным обменом в ней жидкой фазы обработанной среды на транспортную жидкость.

Поставленная задача решается также тем, что в известном способе сорбции (адсорбции, ионообмена) компонента из текучей дисперсной или жидкой среды, включающем смешение мелкодисперсного сорбента (адсорбента, ионита) с жидкой фазой среды в реакторе, выдержку полученной суспензии сорбента при циркуляции в контуре, противоточный массообмен на части контура между потоками суспензии и обрабатываемой среды в массообменнике с проницаемой перегородкой при создании на ней знакопеременных перепадов давления, подачу в контур свежего, сгущение и отвод отработанного сорбента, свежий сорбент в источнике и отработанный сорбент в сборнике содержат в виде их текучих суспензий в транспортной консервирующей жидкости, процесс осуществляют в непрерывно-циклическом режиме в установке с несколькими параллельно установленными в контуре реакторами, в которых предварительно приготавливают суспензию свежего сорбента в жидкой фазе обрабатываемой среды путем подачи из источника в реакторы суспензии с обменом в ней транспортной жидкости на жидкую фазу обрабатываемой среды и далее из обрабатываемой среды извлекают компонент циркулируемой в контуре суспензией сорбента при непрерывной подаче обрабатываемой среды, циклическом подключении в контур реактора со свежим сорбентом и отключении из контура реактора с отработанным сорбентом.

Поставленная задача решается также тем, что в известном способе сорбции (адсорбции, ионообмена) компонента из текучей дисперсной или жидкой среды, включающем смешение мелкодисперсного сорбента (адсорбента, ионита) с жидкой фазой среды в реакторе, выдержку полученной суспензии сорбента при циркуляции в контуре, противоточный массообмен на части контура между потоками суспензии и обрабатываемой среды в массообменнике с проницаемой перегородкой при создании на ней знакопеременных перепадов давления, подачу в контур свежего и отвод отработанного сорбента, свежий сорбент в источнике содержат в виде его текучей суспензии в транспортной консервирующей жидкости, отработанный сорбент в сборнике содержат в виде его текучей суспензии в жидкой фазе обработанной среды, процесс осуществляют в непрерывном по обрабатываемой среде и суспензии сорбента режиме в установке с одним или несколькими последовательно установленными в контуре реакторами, из обрабатываемой среды извлекают компонент циркулируемой в контуре суспензией сорбента при непрерывной подаче в контур из источника суспензии свежего сорбента в транспортной жидкости и непрерывном отводе из контура в сборник суспензии отработанного сорбента в жидкой фазе обработанной среды.

В вариантах обмен транспортной жидкости в суспензии свежего сорбента на жидкую фазу обрабатываемой среды, отмывание сорбента от транспортной жидкости и пропитывание обрабатываемой средой осуществляют путем конвективного массоообмена суспензии в массообменнике в противотоке с обрабатываемой средой.

В вариантах из обрабатываемой среды извлекают компонент циркулируемой в контуре суспензией сорбента путем конвективного массообмена обрабатываемой среды в массообменнике в противотоке с суспензией сорбента.

В вариантах обмен жидкой фазы обработанной среды в суспензии отработанного сорбента на транспортную жидкость и отмывание сорбента от обработанной среды и пропитывание транспортной жидкостью осуществляют путем конвективного массоообмена суспензии в массообменнике в противотоке с транспортной жидкостью.

В вариантах конвективный массообмен между потоками в массообменнике проводят попеременным реверсивным фильтрованием их через проницаемую перегородку под напором подающих потоки насосов при равных тактах знакопеременной фильтрации.

В вариантах разбавление суспензии свежего сорбента в контуре жидкой фазой обрабатываемой среды до оптимальной рабочей порозности проводят реверсивным фильтрованием в массообменнике, при котором такт повышенного давления в среде больше такта повышенного давления в суспензии, а сгущение суспензии отработанного сорбента в контуре до исходной порозности проводят реверсивным фильтрованием, при котором такт повышенного давления в суспензии больше такта повышенного давления в среде.

В вариантах в контур подают промываемый сорбент, контактируют его в массообменнике с подаваемой в него промывающей жидкостью, из контура отводят промытый сорбент, а из массообменника - раствор промывной жидкости.

В вариантах используют адсорбенты, иониты и обрабатываемые среды с размером дисперсных частиц большим размера пор, ячеек или перфораций в применяемой проницаемой перегородке массообменника, в пределах 0,03-0,7 мм.

В вариантах в циркуляционном контуре с реактором смешения поддерживают рабочую порозность суспензии сорбента, равную 0,81-0,96.

В вариантах в циркуляционном контуре с реактором (смешения) поддерживают рабочую концентрацию суспензии сорбента в пределах 25,2-380 кг/м3 при относительной дозе используемого свежего сорбента к обрабатываемой среде в пределах 0,65-164 кг/м3.

В вариантах в качестве транспортной консервирующей и промывной жидкостей используют воду или жидкую фазу обрабатываемой среды, в том числе с добавкой антисептика, преимущественно сернистого ангидрида.

Указанная совокупность признаков по способам является существенно новой и обеспечивает достижение поставленной цели.

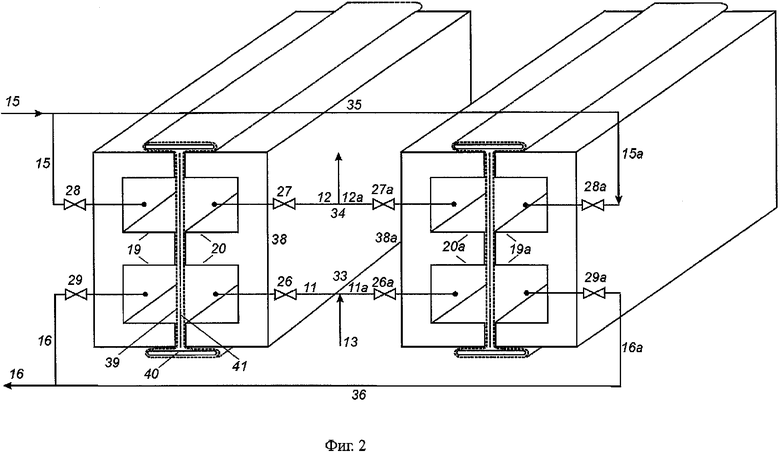

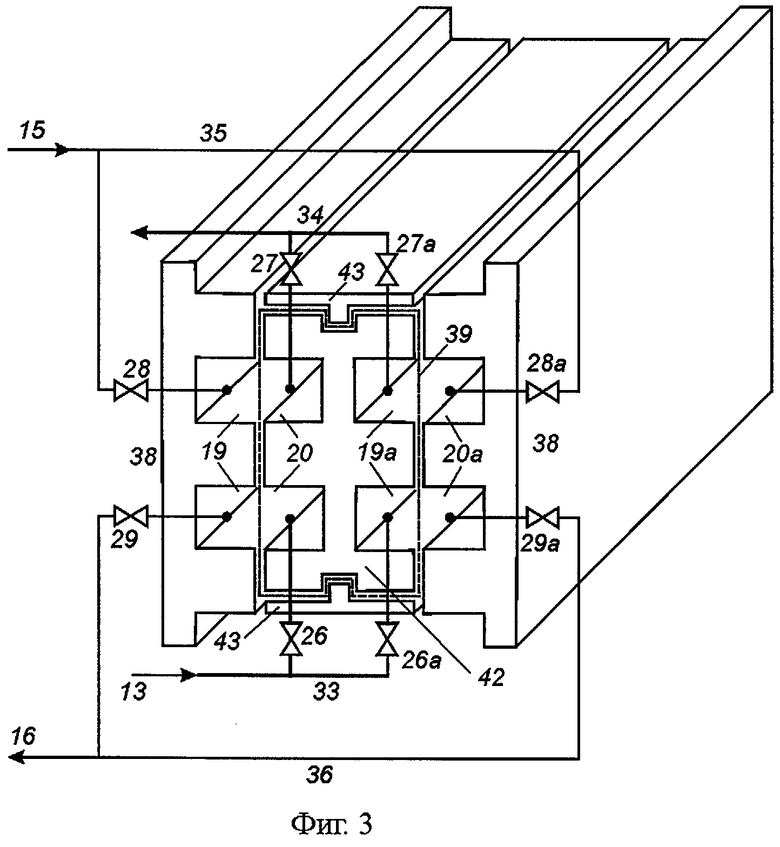

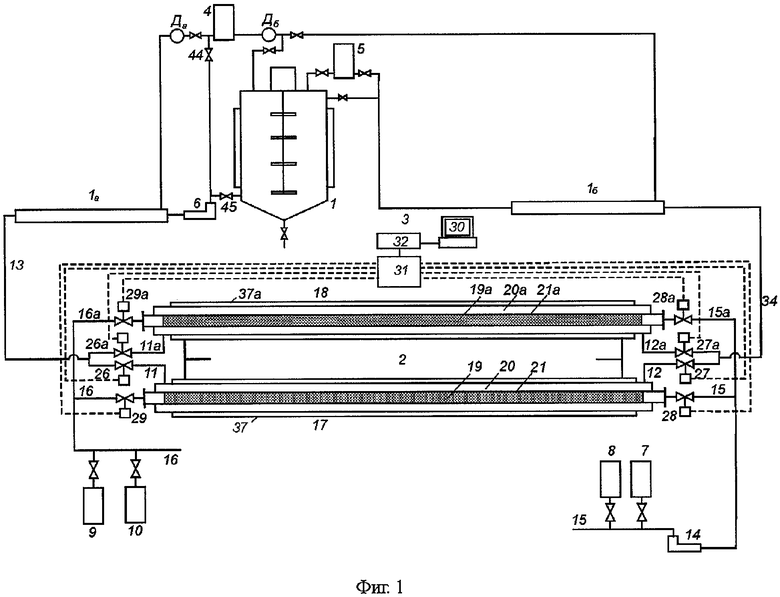

На фиг.1 изображена установка для фазоселективной сорбции (адсорбции, ионообмена) компонента из текучей среды, преимущественно пульпы или жидкости с двухсекционным клапанно-пульсационным кожухотрубным массообменником в контуре, на фиг.2 - вариант двухсекционного клапанно-пульсационного контактно-пластинного массообменника, на фиг.3 - компактный вариант двухсекционного контактно-пластинного массообменника.

Установка для фазоселективной сорбции (см. фиг.1) содержит реактор 1 смешения с термостатирующей рубашкой, массообменник 2 с проницаемой перегородкой и пульсационной системой 3 (условно), последовательно подключенные в контуре до и после массообменника аппараты вытеснения 1а и 1б, источник свежего сорбента 4, приемник отработанного сорбента 5, циркуляционный насос 6, источники транспортной жидкости 7, 8 и сборники транспортной жидкости 9, 10. В вариантах предусматривается несколько параллельно или последовательно подключенные в контур реакторы. Причем реактор также может быть колонным с насыпным неподвижным, или движущимся, или взвешенным слоем сорбента, или секционированным с перемешивающими устройствами в секциях.

Суспензионное пространство массообменника 2 соединено входным 11 и выходным 12 патрубками и трубопроводами с контуром рециркуляции суспензии сорбента 13, включающим также реактор 1, аппараты вытеснения 1а, 1б и циркуляционный насос 6. Пространство обрабатываемой среды массообменника 2 соединено на входе с насосом 14 и линией 15 подачи исходной обрабатываемой среды и на выходе с линией 16 отвода обработанной среды. Массообменник 2 содержит две параллельные секции 17 и 18. Пульсационная система 3 создает знакопеременные перепады давления между средовым 19 и суспензионным 20 пространствами массообменника 2.

Двухсекционный массообменник 2 (см. фиг.1-3) выполнен в виде двух массообменных секций 17 и 18, подключенных параллельно к линиям подвода 15, 13 и отвода 16, 34 потоков обрабатываемой среды и суспензии сорбента. Патрубки пространств 20 и 20а суспензии сорбента массообменных секций соединены на концах коллекторами 33 и 34 с контуром рециркуляции 13, а патрубки пространств 19 и 19а обрабатываемой среды - коллекторами 35 и 36 с линиями подвода и отвода среды 15 и 16. Установка снабжена пульсационной системой 3, обеспечивающей создание знакопеременных перепадов давления на перегородках 21 и 21a между пространствами 19 и 20, 19а и 20а среды и суспензии сорбента. Она включает установленные на патрубках подвода и отвода потоков суспензии сорбента и обрабатываемой среды каждой секции клапаны 26, 26а, 27, 27а, 28, 28а, 29 и 29а, соединенные с управляющей ЭВМ 30 через блоки усиления 31 (электрические, пневматические или гидравлические) и сопряжения 32. Пульсационная система 3 включает также управляемые ЭВМ клапаны на источниках 4, 8, 7, сборниках 5, 9, 10 и реакторе 1 (соединения с ними условно не показаны).

Одна секция массообменника 2 (см. фиг.1-3) имеет два смежных протяженных пространства соответственно среды 19 с патрубками 15 и 16 и суспензии 20 с патрубками 11 и 12 на концах, разделенные проницаемой перегородкой 21 из материала, проницаемого для сплошных жидких фаз и непроницаемого для дисперсных фаз суспензий сорбента и обрабатываемой среды. Такую перегородку можно называть конвективно проницаемой или фильтрующей (в отличие от диффузионно проницаемой), и она в зависимости от обрабатываемой среды выполняется из пористого или перфорированного металла, пластмассы, керамики, металлокерамики, армированного материала или ткани.

Кожухотрубная секция массообменника 2 (см. фиг.1) выполнена в виде непроницаемого кожуха 20, внутри которого расположена одна, или несколько проницаемых труб 19. Она имеет также непроницаемую рубашку 37, соединенную с трубопроводами подачи и отвода термостатирующего агента: хладоагента или теплоносителя. Длинная кожухотрубная секция может быть выполнена в виде змеевика из соединенных U-образными калачами элементов.

Контактно-пластинная секция массообменника 2 (см. фиг.2) включает сжимаемые с помощью болтов с гайками, или иных приспособлений (условно не показаны) на прокладках, в единый блок профилированные пластины 38 с протяженными смежными каналами 19 и 20. Между пластинами установлена жесткая армированная или гибкая эластичная пористая проницаемая перегородка 39. Каналы 19 и 20 в профилированных пластинах могут быть выполнены с U-образными поворотами на дальнем торце секции так, чтобы все трубопроводные соединения, коллекторы и клапаны были расположены на передней торцевой стороне секции. Гибкая эластичная перегородка 39 выполнена в виде цилиндрического рукава из ткани, сетки, перфорированной обычной или термоусадочной пленки или фольги.

Рукав 39 дистанцируется вставками 40, вводится между пластин 38 и сжимается ими, образуя натянутую сдвоенную проницаемую перегородку 39, разделяющую каналы 19 и 20 секции массообменника. В другом варианте рукав выполняют из крупноячеистой армирующей обычной или термоусадочной сетки, а в процессе сборки между полотнами 39 рукава вводят проницаемую перегородку 41 из мелкоячеистой ткани, сетки, перфорированной пленки или фольги, пористого или перфорированного материала, например металла.

Компактный вариант двухсекционного контактно-пластинного массообменника (см. фиг.3) включает, помимо двух крайних профилированных пластин 38, среднюю профилированную пластину 42, обтянутую гибким эластичным цилиндрическим рукавом 39 из ткани, сетки, перфорированной обычной или термоусадочной пленки или фольги. Натяжение рукава 39 создают прижимными пластинками 43 с уплотнениями типа «выступ-паз» или нагревом термоусадочной перфорированной пленки.

С увеличением количества средних профилированных пластин 42 в блоке собирают контактно-пластинные массообменники большой производительности.

Снабжение установки аппаратами вытеснения, установленными в контуре последовательно до и после массообменника, позволяет увеличить время взаимодействия сорбента с жидкой фазой обрабатываемой среды и повысить степень извлечения компонента из обрабатываемой среды.

Снабжение установки источником транспортной жидкости, соединенным с линией подачи обрабатываемой среды, позволяет увеличить возможные варианты проводимых в установке сорбционных процессов и вспомогательных операций.

Снабжение установки сборником транспортной жидкости, соединенным с линией отвода обработанной среды, позволяет увеличить возможные варианты проводимых в установке сорбционных процессов и вспомогательных операций.

Выполнение массообменника в виде двух параллельно подключенных по потокам секций позволяет использовать весь объемный расход и весь напор подающих насосов для обеспечения максимально возможной интенсивности конвективного обмена между потоками обрабатываемой среды и суспензии сорбента. Повышается скорость массообмена, удельная производительность оборудования и стабильность его работы.

Снабжение установки клапанно-пульсационной системой, содержащей ЭВМ и управляемые им клапаны, установленные на патрубках подвода и отвода потоков массообменных секций, источников и сборников, позволяет обеспечить проведение различных вариантов сорбционных процессов и вспомогательных операций, автоматическое управление их режимами, повысить скорость массообмена, удельную производительность, компактность оборудования и стабильность его работы.

Соединение в вариантах источника свежего сорбента с контуром на входах аппаратов вытеснения позволяет снизить концентрацию компонента в жидкой фазе суспензии сорбента в аппаратах вытеснения перед ее входом в массообменник и после массообменника перед ее отводом из контура. А снабжение трубопровода отвода отработанного сорбента сборником отработанного сорбента и соединение его с контуром между аппаратами вытеснения позволяет проводить различные варианты сорбционных процессов.

Выполнение в вариантах реактора в виде колонного аппарата с насыпным неподвижным, или движущимся, или взвешенным слоем сорбента, или секционированным с перемешивающими устройствами в секциях позволяет увеличить варианты проводимых на установке сорбционных процессов с различными свойствами сорбентов и обрабатываемых сред, в том числе и при обработке пульпы без забивания колонны содержащимися в ней частицами материала.

Снабжение в вариантах установки дополнительными реакторами, соединенными в контуре параллельно и/или последовательно с основным, позволяет увеличить варианты проводимых на установке сорбционных процессов, в том числе для увеличения объема среды, обрабатываемой на одном виде сорбента, или обработки среды на различных сорбентах, суспендированных в разных реакторах.

Выполнение в вариантах массообменной секции в виде аппарата контактно-пластинного типа, включающего сжимаемые в единый блок профилированные пластины с протяженными смежными каналами, между которыми установлены жесткие армированные или натянутые тканные сменные проницаемые перегородки, позволяет легко его собирать и разбирать для монтажа и чистки.

Выполнение в вариантах проницаемой перегородки в виде протяженного цилиндрического рукава из гибкого эластичного проницаемого материала, преимущественно из ткани, сетки, перфорированной пленки, с введенными в него дистанцирующими элементами натяжения, преимущественно в виде жестких полос, эластичного шланга или шнура, позволяет получать композитные достаточно жесткие и при этом самонатягивающиеся при сборке проницаемые перегородки и конструкции.

Выполнение в вариантах цилиндрического рукава из крупноячеистой армирующей сетки, ткани, пленки с введенной в рукав проницаемой перегородкой из мелкоячеистой ткани, сетки, перфорированной пленки, пористого или перфорированного материала позволяет расширить диапазон применяемых проницаемых материалов.

Снабжение в вариантах профилированных пластин обтягивающей ее проницаемой перегородкой и прижимными пластинками с уплотнениями типа выступ-паз позволяет собирать компактные контактно-пластинные секции.

Изготовление в вариантах проницаемой перегородки на перфорированных трубах кожухотрубного массообменника и на профилированных пластинах контактно-пластинного массообменника в целом или частично из термоусадочной перфорированной пленки и/или сетки позволяет обеспечить ее натяжение путем нагрева.

Выполнение проницаемой перегородки сменной с размерами пор, перфораций в зависимости от дисперсности используемого сорбента и частиц материала обрабатываемой среды позволяет расширить диапазон эффективного применения установки для обработки различных жидкостей и пульп на различных сорбентах.

Предусмотренное по способам содержание свежего сорбента в источнике и отработанного сорбента в сборнике и их подача и отвод из контура в виде концентрированных текучих суспензий в транспортной консервирующей жидкости позволяет значительно облегчить подготовку сорбента, его хранение и транспортировку, уменьшить количество вводимого с ним в процесс воздуха, предотвратить распыление мелкодисперсного сорбента и улучшить санитарно-гигиенические условия.

Осуществление процесса в циклическом режиме с одним реактором в контуре позволяет проводить все операции фазоселективной сорбции в одной компактной установке при обработке небольших партий сред разного ассортимента.

Предварительный обмен транспортной жидкости в подаваемой из источника в реактор суспензии свежего сорбента на жидкую фазу обрабатываемой среды, отмывка его от транспортной жидкости и пропитка обрабатываемой средой предотвращает разбавление обрабатываемой среды в контуре транспортной жидкостью и улучшает контакт свежего сорбента с обрабатываемой средой. А проведение его путем противоточного конвективного массоообмена потоков суспензии свежего сорбента и обрабатываемой среды в массообменнике по предлагаемой установке сокращает необходимое количество технологических операций и единиц используемого оборудования.

Предварительный обмен жидкой фазы обработанной среды в отводимой из реактора в сборник суспензии отработанного сорбента на транспортную жидкость, отмывка его от обработанной среды и пропитка транспортной жидкостью предотвращает потерю обрабатываемой среды с отработанным сорбентом. А проведение его путем противоточного конвективного массоообмена потоков суспензии отработанного сорбента и транспортной жидкости в массообменнике по предлагаемой установке сокращает необходимое количество технологических операций и единиц используемого оборудования.

Загруженная в контур в начале процесса суспензия свежего сорбента имеет соответствующую целесообразным условиям ее хранения в источнике низкую порозность (высокую концентрацию твердой фазы сорбента), которая может не совпадать с оптимальной для процесса сорбции.

Разбавление суспензии свежего сорбента в контуре жидкой фазой обрабатываемой среды до оптимальной рабочей порозности позволяет повысить эффективность проводимых сорбционных процессов. А проведение его путем реверсивного фильтрования в массообменнике по предлагаемой установке, при котором такт повышенного давления в среде больше такта повышенного давления в суспензии, сокращает необходимое количество технологических операций и единиц используемого оборудования.

Сгущение в конце цикла сорбции суспензии отработанного сорбента в контуре до исходной порозности и вывод таким образом из контура части жидкой фазы обработанной среды позволяет уменьшить потерю обработанной среды с отработанным сорбентом и уменьшить объем сборника отработанного сорбента. А проведение его путем реверсивного фильтрования в массообменнике по предлагаемой установке, при котором такт повышенного давления в суспензии больше такта повышенного давления в среде, сокращает необходимое количество технологических операций и единиц используемого оборудования.

Извлечение компонента содержащейся в контуре суспензией сорбента оптимальной порозности из заданного объема обрабатываемой среды в сорбционном цикле при циркуляции суспензии сорбента в контуре и непрерывной в течение цикла подаче обрабатываемой среды, позволяет насыщать сорбент до высоких концентраций и работать при умеренных относительных дозах сорбента. А проведение его путем противоточного конвективного массоообмена потоков циркулируемой в контуре суспензии сорбента и обрабатываемой среды в массообменнике по предлагаемой установке увеличивает интенсивность массообмена и производительность единицы объема оборудования по извлекаемому компоненту в отсутствие смешения твердых фаз обрабатываемой среды и суспензии сорбента.

Осуществление процесса в непрерывно-циклическом режиме с несколькими параллельно установленными в контуре реакторами позволяет проводить фазоселективную сорбцию в достаточно компактной установке при непрерывной подаче больших партий обрабатываемых сред.

Осуществление процесса в непрерывном по обрабатываемой среде и суспензии сорбента режиме в установке с одним или несколькими последовательно установленными в контур реакторами позволяет проводить фазоселективную сорбцию в компактной установке при непрерывной подаче больших партий обрабатываемых сред и высоких производительностях.

Извлечение компонента из обрабатываемой среды циркулируемой в контуре суспензией сорбента при непрерывной подаче в него из источника суспензии свежего сорбента в транспортной жидкости и непрерывном отводе из контура в сборник суспензии отработанного сорбента в жидкой фазе обработанной среды позволяет работать в полностью непрерывном режиме без вспомогательных операций. А проведение его путем противоточного конвективного массообмена потоков циркулируемой в контуре суспензии сорбента и обрабатываемой среды в массообменнике по предлагаемой установке позволяет сократить до минимума количество технологических операций и единиц используемого оборудования и повысить удельную объемную производительность оборудования по извлекаемому компоненту.

Проведение конвективного массообмена между потоками в массообменнике попеременным реверсивным фильтрованием их через проницаемую перегородку под напором подающих потоки насосов при равных тактах знакопеременной фильтрации позволяет надежно обеспечить заданную величину конвективного обмена суспензий их сплошными фазами. В данном случае объем обмениваемой за такт жидкой фазы потоков равен произведению объемного расхода насоса на выбранную величину такта реверсивного фильтрования.

Подача в контур промываемого сорбента, контактирование его в массообменнике с подаваемой в него противотоком промывающей жидкостью, отвод из контура промытого сорбента, а из массообменника - раствора промывной жидкости позволяет получить промытый от посторонних веществ свежий сорбент для использования его в сорбционном процессе или получить промытый от компонентов обрабатываемой среды отработанной сорбент перед его отводом из сорбционного процесса.

Использование адсорбентов, ионитов и обрабатываемых сред с размером дисперсных частиц, большим размера пор, ячеек или перфораций в применяемой проницаемой перегородке массообменника, в пределах 0,03-0,7 мм позволяет, с одной стороны, уменьшить внутреннее диффузионное сопротивление переносу сорбируемого компонента в частицах сорбента - вследствие их малости. С другой стороны, указанные не столь малые размеры частиц не позволяют им проходить через проницаемую перегородку из потока в поток, но позволяют использовать проницаемые перегородки с достаточно большим размером перфораций и низким реверсивным фильтрационным сопротивлением.

Поддержание в рециркуляционном контуре с реактором смешения рабочей порозности суспензии сорбента на уровне 0,81-0,96 позволяет, с одной стороны, сохранить достаточную для циркуляции текучесть суспензии сорбента. С другой стороны, при соответствующей объемной доле сорбента 0,04-0,19 в контуре достигается достаточно высокая величина удельной производительности реакционного пространства по сорбируемому компоненту.

Поддержание в циркуляционном контуре рабочей концентрации суспензии сорбента в пределах 25,2-380 кг/м3 при относительной дозе используемого сорбента к обрабатываемой среде в пределах 0,65-164 кг/м3 позволяет обеспечивать высокие величины удельной производительности оборудования при относительно малых расходах подаваемого в контур свежего сорбента и умеренных расходах энергии на циркуляцию суспензии сорбента в контуре.

Использование в качестве транспортной консервирующей и промывной жидкостей воды или жидкой фазы обрабатываемой среды, в том числе с добавкой антисептика, преимущественно сернистого ангидрида, позволяет защитить среду и сорбент от микробной порчи.

Установка работает и способ осуществляют следующим образом.

Пример 1. Фазоселективная адсорбция красящих веществ - полифенолов порошковым активным углем из виноматериала в циклическом режиме.

Циклический режим фазоселективной адсорбции проводят в установке по фиг.1 с одним реактором смешения в циркуляционном контуре.

Этот режим включает 5 циклов.

В первом цикле из источника в реактор подают расчетное количество свежего сорбента в виде суспензии с предварительным обменом в ней транспортной жидкости на жидкую фазу обрабатываемой среды, во втором цикле суспензию в контуре разбавляют до оптимальной рабочей порозности, в третьем собственно сорбционном цикле из заданного объема обрабатываемой среды извлекают компонент содержащейся в контуре суспензией сорбента, в четвертом цикле суспензию в контуре сгущают до исходной порозности, в пятом цикле суспензию отработанного сорбента из реактора подают в сборник с предварительным обменом в ней жидкой фазы обработанной среды на транспортную жидкость.

Обрабатывают 20 м3 сухого виноматериала, содержащего 50 мг/дм3 подлежащих удалению полифенольных красящих веществ. Виноматериал подают в массообменник в цикле адсорбции с расходом 10 м3/ч. Противотоком к нему с расходом 10 м3/ч подают в массообменник суспензию сорбента. Масса используемого активного угля Карборафин 13,1 кг. Размер частиц 0,04-0,07 мм. Относительная доза сорбента на обработку единицы объема виноматериала 0,66 г/дм3. Рабочий объем реактора 0,52 м3. Рабочая порозность сорбента в реакторе 0,95. Концентрация сорбента в сорбционном цикле в реакторе 25,2 кг/м3. Время собственно адсорбционного цикла 2 часа. Средняя за цикл конечная концентрация полифенолов в обработанном виноматериале 9,5 мг/дм3 (степень извлечения 0,81). Удельная производительность единицы объема реактора по сорбированным полифенолам в цикле сорбции 0,78 кг/(м3·ч).

Цикл 1. Адсорбент - порошковый активированный уголь Карборафин в расчетном количестве 13,1 кг первоначально содержится в источнике 4 (см. на фиг.1) в виде 0,13 м3 суспензии в транспортной жидкости - сульфитированной воде порозностью 0,8 и концентрацией угля 101,5 кг/м3. Подлежащий обработке виноматериал в объеме 20 м3 находится в емкости (на фиг.1 не показана), соединенной с линией 15, и имеет исходную концентрацию полифенолов 50 мг/дм3.

Суспензию свежего сорбента из источника 4 загружают в контур 13, одновременно отмывая ее от транспортной консервирующей жидкости - сульфитированной воды обрабатываемой средой - виноматериалом. Для этого включают подачу виноматериала насосом 14 с расходом 10 м3/ч по линии 15 в массообменник 2. Выходящий из него по линии 16 поток направляют в сборник транспортной жидкости 9, 10. Включают подачу суспензии свежего угля в сульфитированной воде из источника 4 при открытом вентиле 44 насосом 6 с расходом 10 м3/ч в контур 13, массообменник 2 и реактор смешения 1. С помощью ЭВМ 30 задают программу работы клапанов 26-29, 26а-29а, обеспечивающую режим массообмена потоков суспензии свежего угля и виноматериала. Данный режим осуществляют при условии t1=t2, где: t1 - время такта знакопеременного перепада давления, в котором давление в средовом пространстве 19, 19а массообменника больше, чем в суспензионном пространстве 20, 20а, t2 - время такта, в котором давление в суспензионном пространстве 20, 20а превышает давление в средовом 19, 19а.

Под действием создаваемых пульсационной системой 3 знакопеременных перепадов давления между средовым 19, 19а и суспензионным 20, 20а пространствами массообменника 2 по всей их длине происходит многократный пульсирующий поперечный обмен порциями сплошных фаз потоков и из массообменника по линии 16 с расходом 10 м3/ч отводят в сборник транспортной жидкости 9, 10 извлекаемую из суспензии свежего угля транспортную сульфитированную воду, а по линии 34 в контур и реактор 1 - промытую от воды и насыщенную виноматериалом суспензию свежего угля.

В этом режиме промывки свежего угля виноматериалом создаваемый в массообменнике 2 интенсивный гидродинамический режим противоточного взаимодействия потоков обеспечивает хорошую промывку, удаление газовых включений и пропитку частиц угля виноматериалом с одновременным извлечением из суспензии транспортной сульфитированной воды. Работают на данном режиме до загрузки в контур и накопления в реакторе 1 всего расчетного объема 0,13 м суспензии угля. Подачу суспензии свежего угля из источника 4 прекращают.

Цикл 2. Суспензию угля разбавляют в контуре 13 виноматериалом до оптимальной рабочей порозности 0,95. Для этого продолжают подачу виноматериала по линии 15 в массообменник 2 и включают циркуляцию суспензии угля из реактора 1 насосом 6 в массообменник 2 и в реактор 1. С помощью ЭВМ 30 задают программу работы клапанов 26-29, 26а-29а, обеспечивающую режим реверсивного фильтрования виноматериала из пространства 19 в суспензионное пространство массообменника 20, контур циркуляции и реактор 1. Этот режим осуществляют, поддерживая с помощью ЭВМ условие t1>t2. В данном режиме суспензию циркулируют в контуре 13 и разбавляют до достижения рабочей порозности в реакторе 0,95 (или концентрации угля 25,2 кг/м3). Это достигается работой в данном режиме до установления рабочего объема суспензии в реакторе 1, равного 0,52 м3.

Цикл 3. Работу установки переводят в непрерывный по обрабатываемому виноматериалу сорбционный режим. С помощью управляющей ЭВМ 30 задают программу работы клапанов 26-29, 26а-29а, обеспечивающую режим массообмена между потоками суспензии угля и виноматериала. Этот режим осуществляется при условии равных тактов t1=t2. При этом под действием создаваемых пульсационной системой 3 знакопеременных перепадов давления между средовым 19, 19а и суспензионным 20, 20а пространствами массообменника 2 по всей их длине происходит многократный пульсирующий поперечный обмен порциями сплошных фаз потоков. В результате осуществляемого таким образом в массообменнике 2 процесса непрерывного противоточного конвективного массообмена между суспензией угля и исходным виноматериалом с концентрацией красящих веществ 50 мг/дм3 по линии 12, 12а из массообменника отводят по линии 34 в реактор 1 суспензию угля, обогащенную красящими веществами исходного виноматериала. По линии 16 с расходом 10 м3/ч отводят в емкость (на фиг.1 не показана) обедненный красящими веществами обработанный виноматериал, не содержащий частицы сорбента, так как они не проходят через полупроницаемые перегородки 21, 21a массообменника 2. За время пребывания обогащенной суспензии угля в реакторе 1 и циркуляционном контуре 13 содержащиеся в сплошной фазе суспензии красящие вещества поглощаются частицами угля. И далее эту суспензию снова рециркулируют насосом 6 в массообменник 2 и реактор 1. При этом в течение цикла обработки концентрация красящих веществ, адсорбированных в частицах находящегося в контуре угля со временем возрастает, а из массообменника по линии 16 отводится очищенный от красящих веществ обработанный виноматериал. Концентрация в жидкой фазе суспензии в контуре и остаточная концентрация в обработанном виноматериале в этом цикле остаются низкими, но медленно во времени возрастают по мере отработки сорбента. В таком режиме работают до исчерпания всего заданного исходного объема виноматериала 20 м.

Цикл 4. Находящуюся в реакторе 1 и контуре 13 суспензию отработанного угля сгущают с извлечением из нее большей части жидкой фазы обработанного виноматериала. Для этого продолжают подачу виноматериала по линии 15 в массообменник 2 и циркуляцию суспензии угля из реактора 1 насосом 6 в массообменник 2 и в реактор 1. С помощью ЭВМ 30 задают программу работы клапанов 26-29, 26а-29а, обеспечивающую режим реверсивного фильтрования жидкой фазы суспензии в средовое пространство 19, 19а массообменника 2 и далее в линию отвода 16 и емкость обработанного виноматериала. Данный режим осуществляется при условии t2>t1. Суспензию циркулируют и сгущают в контуре 13 и реакторе 1 до достижения первоначальной порозности 0,8 суспензии в реакторе (или концентрации угля 101,5 кг/м3), при которой еще сохраняется текучее состояние суспензии. Это достигается работой в данном режиме до уменьшения объема суспензии в реакторе 1 до первоначального объема 0,13 м3.

Цикл 5. Сгущенную находящуюся в контуре суспензию отработанного угля отмывают от виноматериала, насыщают транспортной сульфитированной водой и отводят из контура.

Для этого включают подачу транспортной сульфитированной воды насосом 14 по линии 15 из источника 7, 8 в массообменник 2 и продолжают подачу сгущенной суспензии угля из реактора 1 насосом 6 через массообменник 2 в приемник отработанного сорбента 5. С помощью ЭВМ 30 задают программу работы клапанов 26-29, 26а-29а, обеспечивающую режим массообмена потоков суспензии отработанного угля и транспортной воды. Данный режим осуществляется при условии t1=t2. Под действием создаваемых пульсационной системой 3 знакопеременных перепадов давления между средовым 19, 19а и суспензионным 20, 20а пространствами массообменника 2 по всей их длине происходит многократный пульсирующий поперечный обмен порциями сплошных фаз потоков. Из массообменника 2 по линии 16 отводится в емкость обработанного виноматериала (на фиг.1 не показана) извлекаемый из суспензии отработанного угля виноматериал, а по линиям 12, 12а и 13 в приемник 5 - промытая суспензия отработанного угля в транспортной воде. В этом режиме промывки отработанного сорбента транспортной водой создаваемый в массообменнике 2 интенсивный гидродинамический режим взаимодействия противоточных потоков обеспечивает хорошую промывку и пропитку частиц сорбента сульфитированной водой с одновременным извлечением из суспензии отработанного угля остатка виноматериала. В таком режиме работают до исчерпания всего находящегося в реакторе 1 объема 0,13 м3 сгущенной суспензии отработанного угля.

Средняя остаточная концентрация красящих веществ в емкости обработанного виноматериала равна 9,5 мг/дм3. При этом производительность единицы используемого рабочего объема установки по извлекаемым из виноматериала и сорбированным на активном угле красящим веществам равна 0,78 кг/(м3ч).

Пример 2. Фазоселективное извлечение ионов кальция фосфатом циркония из виноматериала в непрерывно-циклическом режиме.

Непрерывно-циклический режим фазоселективной сорбции проводят в установке по фиг.1 с двумя и более параллельно подключенными реакторами в циркуляционном контуре.

Предварительно приготавливают суспензию свежего сорбента в жидкой фазе обрабатываемой среды, работая в соответствии с циклами 1 и 2 примера 1, путем подачи из источника в реакторы суспензии с обменом в ней транспортной жидкости на жидкую фазу обрабатываемой среды. Далее из обрабатываемой среды извлекают компонент циркулируемой в контуре суспензией сорбента, в соответствии с циклом 3 примера 1, при непрерывной подаче обрабатываемой среды, циклическом подключении в контур реактора со свежим сорбентом и отключении из контура реактора с отработанным сорбентом.

После этого суспензию отработанного сорбента в реакторах обрабатывают в соответствии с циклами 4 и 5 примера 1 и откачивают в приемник отработанного сорбента 5.

По данному примеру в трех реакторах смешения с общим рабочим объемом 1,2 м3 (каждый по 0,4 м3) приготавливают суспензию свежего сорбента - фосфата циркония с заданной рабочей порозностью 0,95. Обрабатывают 60 м сухого виноматериала, подавая его в массообменник непрерывно с расходом 10 м3/ч. Противотоком к нему с расходом 10 м3/ч подают в массообменник суспензию сорбента. Начальное содержание подлежащих удалению ионов кальция в виноматериале 100 мг/дм3. Масса используемого фосфата циркония 112,2 кг (по 37,4 кг в каждом реакторе). Размер частиц 0,05-0,20 мм. Концентрация сорбента в реакторе 93,5 кг/м3. Относительная доза сорбента на обработку единицы объема виноматериала 1,87 г/дм3. Время обработки 6 часов (время сорбционного цикла работы на каждом реакторе 2 часа). Средняя за цикл конечная концентрация ионов кальция в обработанном виноматериале 10 мг/дм3 (степень извлечения 0,9). Удельная производительность единицы объема реактора по сорбированным ионам кальция 2,25 кг/(м3·ч).

В первом, подготовительном цикле суспензию свежего порошкового сорбента фосфата циркония в транспортной воде из источника 4 загружают в контур 13 и реактор 1, одновременно сменяя в ней воду на обрабатываемый виноматериал.

Для этого включают подачу виноматериала насосом 14 по линии 15 в массообменник 2 с расходом 10 м3/ч и подачу суспензии сорбента насосом 6 с расходом 10 м3/ч из источника 4 при открытом клапане 44 в контур 13 с массообменником 2 и реактором 1. С помощью ЭВМ 30 задают программу работы клапанов 26-29, 26а-29а, обеспечивающую режим массообмена потоков суспензии сорбента и виноматериала. Данный режим осуществляют при условии t1=t2, где: t1 - время такта знакопеременного перепада давления, в котором давление в средовом пространстве 19, 19а массообменника больше, чем в суспензионном пространстве 20, 20а, t2 - время такта, в котором давление в суспензионном пространстве 20, 20а превышает давление в средовом 19, 19а. Под действием создаваемых пульсационной системой 3 знакопеременных перепадов давления между средовым 19, 19а и суспензионным 20, 20а пространствами массообменника 2 по всей их длине происходит многократный пульсирующий поперечный обмен порциями сплошных фаз потоков и из массообменника по линии 16 отводят поток с извлекаемой из суспензии сорбента транспортной водой, а по линии 12, 12а в контур и реактор 1 - промытую от воды и насыщенную кальцийсодержащим виноматериалом суспензию свежего сорбента. В этом режиме промывки свежего сорбента создаваемый в массообменнике 2 интенсивный гидродинамический режим противоточного взаимодействия потоков обеспечивает хорошую промывку, удаление газовых включений и пропитку частиц сорбента кальцийсодержащим виноматериалом с одновременным извлечением из суспензии воды. Работают на данном режиме до наполнения реактора 1 суспензией свежего сорбента в виноматериале.

Аналогично наполняют суспензией свежего сорбента в виноматериале столько параллельно подключенных в контур реакторов, сколько требуется для обработки заданной партии виноматериала. В данном примере - всего три реактора.

Во втором, основном цикле отключают источник 4 свежего сорбента, на вход насоса 6 подключают наполненный суспензией сорбента реактор 1 и таким образом продолжают работать, как в первом цикле, в непрерывном по обрабатываемому виноматериалу сорбционном режиме при циркуляции суспензии сорбента в контуре с реактором и сохранении прежней программы работы клапанов. Из массообменника 2 отводят непрерывно в реактор 1 суспензию сорбента обогащенную ионами кальция исходного виноматериала. По линии 16 с расходом 10 м3/ч отводят обедненный кальцием обработанный виноматериал. За время пребывания обогащенной суспензии сорбента в циркуляционном контуре 13 и реакторе 1 содержащийся в сплошной фазе суспензии кальций поглощается частицами сорбента. И далее эту суспензию снова рециркулируют насосом 6 в массообменник 2 и реактор 1. В таком режиме работают до исчерпания заданного расчетного объема виноматериала 20 м3.

В дальнейшем отключают от контура реактор с отработанным сорбентом, подключают к насосу 6 в контур второй, подключенный параллельно с первым подготовленный заранее реактор (на фиг.1 не показан) со свежим сорбентом, и продолжают обработку новой партии 20 м3 виноматериала, как в предыдущем цикле с аналогичными результатами.

Последовательным подключением в контур и третьего реактора со свежим сорбентом на установке обрабатывают в таком непрерывном по виноматериалу режиме все три партии 60 м3 виноматериала.

После этого обрабатывают все три реактора с суспензией отработанного сорбента в виноматериале согласно циклам 4 и 5 примера 1 с извлечением из нее виноматериала и получением сгущенной суспензии отработанного сорбента в транспортной жидкости.

Пример 3. Фазоселективное извлечение железа биосорбентом из виноматериала в непрерывно-циклическом режиме.

Непрерывно-циклический режим фазоселективной сорбции проводят в установке по фиг.1 с двумя и более параллельно подключенными реакторами в циркуляционном контуре аналогично примеру 2.

По данному примеру в 5 реакторах смешения с общим рабочим объемом 3,8 м3 (каждый по 0,76 м3) приготавливают суспензию свежего бисорбента с заданной рабочей порозностью 0,93. Обрабатывают 100 м3 виноматериала, подавая его в массообменник непрерывно с расходом 10 м3/ч. Противотоком к нему с расходом 10 м3/ч подают в массообменник суспензию сорбента. Начальное содержание подлежащего удалению железа в виноматериале 30 мг/дм3. Масса используемого биосорбента 190 кг (по 38 кг в каждом реакторе). Размер частиц 0,03-0,15 мм. Концентрация сорбента в реакторе 50 кг/м3. Относительная доза сорбента на обработку единицы объема виноматериала 1,9 г/дм3. Время обработки 100 м3 виноматериала 10 часов (время сорбционного цикла работы на каждом реакторе 2 часа). Средняя за цикл конечная концентрация железа в обработанном виноматериале 3 мг/дм3 (степень извлечения 0,9). Удельная производительность единицы объема реактора по сорбированному железу 0,355 кг/(м3·ч).

Пример 4. Фазоселективная адсорбция пестицида децис биосорбентом из виноградного сусла в непрерывно-циклическом режиме.

Непрерывно-циклический режим фазоселективной адсорбции проводят в установке по фиг.1 с двумя и более параллельно подключенными реакторами в циркуляционном контуре аналогично примеру 2.

По данному примеру в двух реакторах смешения с общим рабочим объемом 9,8 м3 (каждый по 4,9 м3) приготавливают суспензию свежего биосорбента с заданной рабочей порозностью 0,95. Обрабатывают 40 м3 сусла, подавая его в массообменник непрерывно с расходом 10 м3/ч. Противотоком к нему с расходом 10 м3/ч подают в массообменник суспензию биосорбента. Начальное содержание подлежащего удалению дециса в сусле 0,08 мг/дм3. Масса используемого сорбента 490 кг (по 245 кг в каждом реакторе). Размер частиц 0,04-0,10 мм. Концентрация сорбента в реакторе 50 кг/м3. Относительная доза сорбента на обработку единицы объема сусла 12,3 г/дм3. Время обработки 4 часа (время сорбционного цикла работы на каждом реакторе 2 часа). Средняя за цикл конечная концентрация дециса в обработанном сусле 0,008 мг/дм3 (степень извлечения 0,9). Удельная производительность единицы объема реактора по сорбированному децису 0,00015 кг/(м3·ч).

Пример 5. Фазоселективное ионообменное извлечение винной кислоты из гущедрожжевой винной барды в непрерывно-циклическом режиме.

Непрерывно-циклический режим фазоселективного ионообменного извлечения проводят в установке по фиг.1 с двумя и более параллельно подключенными реакторами в циркуляционном контуре аналогично примеру 2.

По данному примеру в двух колонных реакторах со взвешенным слоем сорбента с общим рабочим объемом 5,28 м3 (каждый по 2,64 м3) приготавливают суспензию свежего ионита с заданной рабочей порозностью 0,8. Обрабатывают 40 м3 дрожжевой барды, подавая ее в массообменник непрерывно с расходом 10 м3/ч. Противотоком к ней с расходом 10 м3/ч подают в массообменник суспензию ионита. Начальное содержание подлежащей ионообменному извлечению винной кислоты в гущедрожжевой барде 7,6 г/дм3. Масса используемого порошкового анионита АН-31 в CI--форме 1200 кг (по 600 кг в каждом реакторе). Размер частиц 0,3-1,0 мм. Концентрация сорбента в реакторе 227 кг/м3. Относительная доза анионита на обработку единицы объема барды 30 г/дм3. Время обработки 4 часа (время сорбционного цикла работы на каждом реакторе 2 часа). Средняя за цикл конечная концентрация винной кислоты в обработанной барде 1,75 г/дм3 (степень извлечения 0,77). Удельная производительность единицы объема реактора по извлеченной винной кислоте 11,08 кг/(м3·ч).

Пример 6. Фазоселективное ионообменное извлечение винной кислоты из коньячной барды в непрерывно-циклическом режиме.

Непрерывно-циклический режим фазоселективного ионообмена проводят в установке по фиг.1 с двумя и более параллельно подключенными реакторами в циркуляционном контуре аналогично примеру 2.

По данному примеру в двух реакторах смешения с общим рабочим объемом 6 м (каждый по 3 м3) приготавливают суспензию свежего анионита АН-2ФН в CI--форме с заданной рабочей порозностью 0,9. Обрабатывают 40 м3 коньячной барды, подавая ее в массообменник непрерывно с расходом Юм/ч. Противотоком к ней с расходом 10 м3/ч подают в массообменник суспензию анионита. Начальное содержание в барде винной кислоты 1,3 г/дм3. Масса используемого анионита 400 кг (по 200 кг в каждом реакторе). Размер частиц 0,07-0,25 мм. Концентрация сорбента в реакторе 66,7 кг/м3. Относительная доза анионита на обработку единицы объема виноматериала 10 г/дм3. Время обработки 4 часа (время ионообменного цикла работы на каждом реакторе 2 часа). Средняя за цикл конечная концентрация винной кислоты в обработанной барде 0,2 г/дм3 (степень извлечения 0,81). Удельная производительность единицы объема реактора по извлеченной винной кислоте 1,83 кг/(м3·ч).

Пример 7. Фазоселективное ионообменное извлечение винной кислоты из гущедрожжевой винной барды в непрерывном по барде и иониту режиме.

Непрерывный режим фазоселективного ионообмена проводят в установке по фиг.1 с последовательно установленными в контуре аппаратом вытеснения 1б, реактором смешения 1 и аппаратом вытеснения 1а при непрерывной подаче в контур суспензии свежего ионита и непрерывном отводе из контура суспензии отработанного ионита.

Из обрабатываемой среды извлекают компонент циркулируемой в контуре суспензией сорбента при непрерывной подаче в него из источника суспензии свежего сорбента в транспортной жидкости и непрерывном отводе из контура в сборник суспензии отработанного сорбента в жидкой фазе обработанной среды.

По данному примеру в реакторе смешения 1 с рабочим объемом 6 м3 и источнике свежего сорбента 4 приготавливают суспензию в транспортной сульфитированной воде свежего порошкового анионита АН-31 в CI--форме с заданной рабочей порозностью 0,84. Обрабатывают гущедрожжевую барду с начальным содержанием винной кислоты 7,6 г/дм3, подавая ее в массообменник непрерывно с расходом 10 м3/ч. Противотоком к ней с расходом 10 м3/ч подают в массообменник суспензию анионита. Из источника 4 насосами-дозаторами Да и Дб непрерывно подают в аппараты вытеснения 1а и 1б суспензию свежего анионита порозностью 0,84 с суммарным объемным расходом 1 м3/ч (массовым расходом анионита 300 кг/ч). Концентрация сорбента в реакторе 300 кг/м3. Размер частиц 0,07-0,25 мм. Относительная доза анионита на обработку единицы объема барды 30 г/дм3. Конечная концентрация винной кислоты в обработанной барде 1,44 г/дм3 (степень извлечения 0,81). Удельная производительность единицы объема реактора по извлеченной винной кислоте 10,27 кг/(м3·ч).

Реактор 1 и контур 13 с суспензионным пространством массообменника 2 заполняют суспензией свежего порошкового анионита АН-17-2П в CI--форме порозностью 0,84. Включают насос 6 циркуляции суспензии анионита с расходом 10 м3/ч из реактора 1 при открытом клапане 45 и насос 14 подачи обрабатываемой среды - гущедрожжевой барды с расходом 10 м3/ч в массообменник 2. Работают в непрерывном и по барде и по суспензии анионита сорбционном режиме. Из источника 4 насосами-дозаторами Да и Дб непрерывно подают в контур суспензию свежего анионита порозностью 0,84 с объемным расходом 1 м3/ч (массовым расходом анионита 300 кг/ч). При этом равный по производительности насосов Да и Дб избыток отработанной суспензии анионита с расходом 1 м3/ч из контура вытесняется в приемник отработанного сорбента 5. С помощью ЭВМ 30 задают программу работы клапанов 26-29, 26а-29а, обеспечивающую режим массообмена потоков суспензии анионита и барды при условии t1=t2, где: t1 - время такта знакопеременного перепада давления, в котором давление в средовом пространстве 19, 19а массообменника больше, чем в суспензионном пространстве 20, 20а, t2 - время такта, в котором давление в суспензионном пространстве 20, 20а превышает давление в средовом 19, 19а. Под действием создаваемых пульсационной системой 3 знакопеременных перепадов давления между средовым 19, 19а и суспензионным 20, 20а пространствами массообменника 2 по всей их длине происходит многократный пульсирующий поперечный обмен порциями сплошных фаз потоков. Из массообменника 2 уходит непрерывно в реактор 1 суспензия анионита, обогащенная кислотосодержащей жидкой фазой исходной барды, но не содержащая дисперсные твердые частицы барды. По линии 16 отводят обедненную винной кислотой обработанную барду, не содержащую частицы анионита. За время пребывания обогащенной суспензии анионита в циркуляционном контуре 34, аппарате вытеснения 1б, реакторе 1, аппарате вытеснения 1а содержащаяся в жидкой фазе суспензии кислота поглощается анионитом. И далее эта суспензия с обедненной кислотой фазой снова рециркулирует в массообменник 2.

Непрерывная подача из источника 4 в циркуляционный контур с постоянным расходом насосов Да и Дб суспензии свежего анионита и непрерывное вытеснение из контура равного расхода суспензии отработанного анионита обеспечивают стабильную во времени низкую остаточную концентрацию винной кислоты в отводимой по линии 16 с установки обработанной барде. В таком непрерывном ионообменном режиме на установке обрабатывают все необходимое количество продукта.

Пример 8. Фазоселективное ионообменное обесцвечивание сахарного раствора в непрерывном по раствору и иониту режиме.

Непрерывный режим фазоселективного ионообмена проводят в установке по фиг.1, с реактором смешения 1 и аппаратами вытеснения 1а и 1б в циркуляционном контуре, как в примере 7.

По данному примеру в реакторе смешения 1 с рабочим объемом 16 м3 и источнике свежего сорбента 4 приготавливают суспензию свежего порошкового анионита АН-17-2П в CI--форме с заданной рабочей порозностью 0,9. Обрабатывают сахарный раствор с начальным содержанием красящих веществ 1,75 г/дм3, подавая его в массообменник непрерывно с расходом 10 м3/ч. Противотоком к нему с расходом 10 м3/ч подают в массообменник суспензию анионита. Из источника 4 насосами-дозаторами Да и Дб непрерывно подают в контур суспензию в сульфитированной воде свежего анионита порозностью 0,9 с объемным расходом 2,95 м3/ч (массовым расходом анионита 268 кг/ч). Концентрация сорбента в реакторе 90,84 кг/м3. Размер частиц 0,04-0,4 мм. Относительная доза анионита на обработку единицы объема раствора 26,8 г/дм3. Конечная концентрация красящих веществ в обработанном сахарном растворе 0,4 г/дм3 (степень извлечения 0,77). Удельная производительность единицы объема реактора по извлекаемым красящим веществам 0,844 кг/(м3·ч).

Пример 9. Фазоселективная ионообменная денитрификация (удаление азотистых веществ: белков, пептидов, аминокислот) виноматериала в непрерывном по виноматериалу и иониту режиме.

Непрерывный режим фазоселективного ионообмена проводят в установке по фиг.1 с реактором смешения 1 и аппаратами вытеснения 1а и 1б в циркуляционном контуре, как в примере 7.

По данному примеру в реакторе смешения 1 с рабочим объемом 8,88 м3 и источнике свежего сорбента 4 приготавливают суспензию в сульфитированной воде свежего порошкового катионита КУ-2 в Na+-форме с заданной рабочей порозностью 0,92. Обрабатывают виноматериал с начальным содержанием общего азота 340 мг/дм, подавая его в массообменник непрерывно с расходом 10 м3/ч. Противотоком к нему с расходом 10 м3/ч подают в массообменник суспензию сорбента. Из источника 4 насосами-дозаторами Да и Дб непрерывно подают в контур суспензию свежего катионита порозностью 0,9 с объемным расходом 2,22 м3/ч (массовым расходом катионита 148 кг/ч). Размер частиц 0,06-0,3 мм. Концентрация сорбента в реакторе 66,6 кг/м3. Относительная доза катионита на обработку единицы объема виноматериала 14,8 г/дм3. Конечная концентрация общего азота в обработанном виноматериале 64,6 мг/дм3 (степень извлечения 0,81). Удельная производительность единицы объема реактора по извлеченным азотистым веществам в пересчете на общий азот 0,31 кг/(м3·ч).

Пример 10. Фазоселективная адсорбционная деароматизация жидких парафиновых углеводородов в непрерывном по углеводородам и адсорбенту режиме.

Непрерывный режим фазоселективной адсорбционной деароматизации проводят в установке по фиг.1 с реактором смешения 1 и аппаратами вытеснения 1а и 1б в циркуляционном контуре, как в примере 7.

Обрабатывают 10 м3/ч жидких парафинов, содержащих 0,02 г/дм3 ароматических углеводородов. Парафины подают в массообменник в цикле ионообмена с расходом 10 м3/ч. Противотоком к парафинам с расходом 10 м3/ч подают из реактора 1 в массообменник суспензию сорбента. Из источника 4 насосами-дозаторами Да и Дб непрерывно подают в контур 4,1 м3/ч суспензии свежего порошкового сорбента МСМ порозностью 0,81 (1560 кг/ч сорбента). Размер частиц 0,10-0,20 мм. Концентрация сорбента в реакторе 380 кг/м3. Относительная доза сорбента на обработку единицы объема парафинов равна 156 кг/м3. Рабочий объем реактора смешения 6,15 м3. Рабочая порозность сорбента в реакторе 0,81. Средняя конечная концентрация ароматических углеводородов в обработанных парафинах 0,003 г/дм3 (степень извлечения 0,85). Удельная производительность единицы объема реактора по извлеченным ароматическим углеводородам 0,0276 кг/(м3·ч).

Пример 11. Фазоселективное ионообменное извлечение аминокислот из культуральной пульпы в непрерывно-циклическом режиме.

Непрерывно-циклический режим фазоселективного ионообменного извлечения проводят в установке по фиг.1 с двумя и более параллельно подключенными реакторами в циркуляционном контуре аналогично примеру 2.

Обрабатывают 80 м3 культуральной пульпы, содержащей 31 г/дм3 аминокислот. Культуральную пульпу подают в массообменник в цикле ионообмена с расходом 10 м3/ч. Противотоком к ней с расходом 10 м3/ч подают в массообменник суспензию катионита. Масса используемого порошкового катионита ПКУ-2-8 в Н+-форме в одном реакторе 3280 кг. Размер частиц 0,3-1,5 мм. Концентрация сорбента в реакторе 333 кг/м3. Относительная доза катионита на обработку единицы объема культуральной пульпы равна 164 кг/м3. Рабочий объем колонного реактора 9,84 м3. Рабочая порозность катионита в реакторе 0,5. Средняя конечная концентрация аминокислот в обработанной культуральной пульпе 9,92 г/дм3 (степень извлечения 0,68). Удельная производительность единицы объема реактора по извлеченным аминокислотам 21,42 кг/(м3·ч).

Пример 12. Фазоселективная адсорбция полифенолов из бурой алычовой пульпы в непрерывно-циклическом режиме.

Непрерывно-циклический режим фазоселективной адсорбции проводят в установке по фиг.1 с двумя и более параллельно подключенными реакторами в циркуляционном контуре аналогично примеру 2.

По данному примеру в двух реакторах смешения с общим рабочим объемом 0,23 м3 (каждый по 0,115 м3) приготавливают суспензию свежего биосорбента БС-10 Дукра с заданной рабочей порозностью 0,96. Обрабатывают 40 м3 бурой алычовой пульпы, подавая ее в массообменник непрерывно с расходом 10 м3/ч. Противотоком к ней с расходом 10 м3/ч подают в массообменник суспензию сорбента. Начальное содержание подлежащих адсорбции полифенолов в алычовой пульпе 24,9 мг/дм3. Масса используемого порошкового биосорбента 26 кг (по 13 кг в каждом реакторе). Размер частиц 0,05-0,30 мм. Концентрация сорбента в реакторе 113 кг/м3. Относительная доза биосорбента на обработку единицы объема алычовой пульпы 0,65 г/дм3. Время обработки 4 часа (время сорбционного цикла работы на каждом реакторе 2 часа). Средняя за цикл остаточная концентрация полифенолов в обработанной пульпе 4,98 мг/дм3 (степень извлечения 0,8). Удельная производительность единицы объема реактора по извлеченным полифенолам 1,73 кг/(м3·ч).

Пример 13. Фазоселективная адсорбционная очистка нефтезагрязненной воды из скважины, содержащей частицы породы, в непрерывном по воде и сорбенту режиме.

Непрерывный режим фазоселективной адсорбции проводят в установке по фиг.1 с реактором смешения 1 и аппаратами вытеснения 1а и 1б в циркуляционном контуре, как в примере 7.

По данному примеру в реакторе смешения 1 объемом 16 м3 и источнике свежего сорбента 4 приготавливают суспензию в воде свежего порошкового биосорбента БС-12 Дукра с заданной рабочей порозностью 0,87. Обрабатывают нефтезагрязненную воду из скважины с начальным содержанием углеводородов 1,57 г/дм3, подавая ее в массообменник непрерывно с расходом 10 м3/ч. Противотоком к ней с расходом 10 м3/ч подают в массообменник суспензию сорбента. Из источника 4 насосами-дозаторами Да и Дб непрерывно подают в контур суспензию свежего биосорбента порозностью 0,87 с объемным расходом 2,3 м3/ч (массовым расходом биосорбента 196 кг/ч). Размер частиц 0,05-0,30 мм. При этом такое же количество отработанного насыщенного углеводородами сорбента непрерывно вытесняется из контура в приемник отработанного сорбента 5. Концентрация сорбента в реакторе 85,2 кг/м3. Относительная доза сорбента на обработку единицы объема воды 19,6 г/дм3. Конечная концентрация углеводородов в обработанной воде 0,2 г/дм3 (степень извлечения 0,87). Удельная производительность единицы объема реактора по извлеченным углеводородам 0,86 кг/(м3·ч).

Пример 14. Фазоселективная адсорбционная очистка от фенола геотермальной воды, содержащей неконтролируемые частицы породы из скважины, в непрерывном по воде и сорбенту режиме.

Непрерывный режим фазоселективной адсорбции проводят в установке по фиг.1 с реактором смешения 1 и аппаратами вытеснения 1а и 1б в циркуляционном контуре, как в примере 7.

По данному примеру в реакторе смешения 1 объемом 16 м3 и источнике свежего сорбента 4 приготавливают суспензию в воде свежего порошкового активированного угля КАД с заданной рабочей порозностью 0,91. Обрабатывают геотермальную воду с начальным содержанием фенола 0,11 г/дм3, подавая ее в массообменник непрерывно с расходом 10 м3/ч. Противотоком к ней с расходом 10 м3/ч подают в массообменник суспензию сорбента. Из источника 4 насосами-дозаторами Да и Дб непрерывно подают в контур суспензию свежего активного угля порозностью 0,91 с объемным расходом 2,3 м3/ч (массовым расходом активного угля 174 кг/ч). Размер частиц 0,05-0,15 мм. При этом такое же количество отработанного насыщенного фенолом сорбента непрерывно вытесняется из контура в приемник отработанного сорбента 5. Концентрация сорбента в реакторе 75,7 кг/м3. Относительная доза сорбента на обработку единицы объема воды 17,4 г/дм3. Конечная концентрация фенола в обработанной воде 0,02 г/дм3 (степень извлечения 0,82). Удельная производительность единицы объема реактора по извлеченному фенолу 0,056 кг/(м3·ч).

Пример 15. Фазоселективное извлечение лития из природного рассола порошковым сорбентом ДГАЛ-С1 (гидроксид алюминия 2-хлорид лития) в непрерывном по воде и сорбенту режиме.

Непрерывный режим фазоселективной сорбции проводят в установке по фиг.1 с реактором смешения 1 и аппаратами вытеснения 1а и 1б в циркуляционном контуре, как в примере 7.

По данному примеру в реакторе смешения 1 объемом 16 м3 и источнике свежего сорбента 4 приготавливают суспензию в воде порошкового сорбента ДГАЛ-С1 (гидроксид алюминия 2-хлорид лития) с заданной рабочей порозностью 0,9. Обрабатывают природный рассол с начальным содержанием ионов лития 40 мг/дм3, подавая ее в массообменник непрерывно с расходом 10 м3/ч. Противотоком к ней с расходом 10 м3/ч подают в массообменник суспензию сорбента. Из источника 4 насосами-дозаторами Да и Дб непрерывно подают в контур суспензию свежего сорбента порозностью 0,9 с объемным расходом 0,85 м3/ч (массовым расходом сорбента 64 кг/ч). Размер частиц 0,05-0,25 мм. При этом такое же количество отработанного насыщенного литием сорбента непрерывно вытесняется из контура в приемник отработанного сорбента 5. Концентрация сорбента в реакторе 75,3 кг/м3. Относительная доза сорбента на обработку единицы объема рассола 6,4 г/дм3. Конечная концентрация лития в обработанном рассоле 8 мг/дм3 (степень извлечения 0,8). Удельная производительность единицы объема реактора по извлеченному литию 0,02 кг/(м3·ч).

Пример 16. Фазоселективная ионообменная очистка котельной воды от ионов кальция в непрерывном по воде и иониту режиме.

Непрерывный режим фазоселективного ионообмена проводят в установке по фиг.1 с реактором смешения 1 и аппаратами вытеснения 1а и 1б в циркуляционном контуре, как в примере 7.

По данному примеру в реакторе смешения 1 объемом 16 м3 и источнике свежего сорбента 4 приготавливают суспензию в воде свежего порошкового катионита сульфоугля СМ-1 с заданной рабочей порозностью 0,88. Обрабатывают котельную воду с начальным содержанием ионов кальция 71 мг/дм3, подавая ее в массообменник непрерывно с расходом 10 м3/ч. Противотоком к ней с расходом 10 м3/ч подают в массообменник суспензию сорбента. Из источника 4 насосами-дозаторами Да и Дб непрерывно подают в контур суспензию свежего сульфоугля порозностью 0,88 с объемным расходом 2,3 м3/ч (массовым расходом сульфоугля 221 кг/ч). Размер частиц 0,25-0,70 мм. При этом такой же объем суспензии отработанного насыщенного ионами кальция сульфоугля непрерывно вытесняется из контура в приемник отработанного ионита 5. Концентрация сорбента в реакторе 96,1 кг/м3. Относительная доза ионита на обработку единицы объема воды 22,1 г/дм3. Конечная концентрация ионов кальция в обработанной воде 12 мг/дм3 (степень извлечения 0,83). Удельная производительность единицы объема реактора по извлеченным ионам кальция 0,037 кг/(м3·ч).

Пример 17. Фазоселективная адсорбционная очистка воды от органики в непрерывном по воде и сорбенту режиме.

Непрерывный режим фазоселективной адсорбции проводят в установке по фиг.1 с реактором смешения 1 и аппаратами вытеснения 1а и 1б в циркуляционном контуре, как в примере 7.

По данному примеру в реакторе смешения 1 объемом 16 м3 и источнике свежего сорбента 4 приготавливают суспензию в воде свежего порошкового активированного угля КАД молотый с заданной рабочей порозностью 0,9. Обрабатывают воду с начальным содержанием органики 1,1 г/дм3, подавая ее в массообменник непрерывно с расходом 20 м3/ч. Противотоком к ней с расходом 20 м3/ч подают в массообменник суспензию сорбента. Из источника 4 насосами-дозаторами Да и Дб непрерывно подают в контур суспензию свежего активного угля порозностью 0,9 с объемным расходом 4,6 м3/ч (массовым расходом активного угля 348 кг/ч). Размер частиц 0,08-0,15 мм. При этом такое же количество отработанного насыщенного органикой сорбента непрерывно вытесняется из контура в приемник отработанного сорбента 5. Концентрация сорбента в реакторе 75,7 кг/м3. Относительная доза сорбента на обработку единицы объема воды 17,4 г/дм3. Конечная концентрация органики в обработанной воде 0,2 г/дм3 (степень извлечения 0,82). Удельная производительность единицы объема реактора по извлеченной органике 1,13 кг/(м3·ч).

Пример 18. Фазоселективная адсорбционная очистка водно-спиртового раствора от сивушных масел в непрерывном по воде и сорбенту режиме.