Настоящее изобретение относится к области машиностроения, а именно к устройствам для крепления грузов на транспортном средстве, когда необходимо выполнить следующие условия:

- узлы крепления при присоединении к ним, например, стяжек или других элементов от перевозимых грузов должны обеспечивать крепления грузов различной конфигурации и различных габаритов, не выходящих за пределы транспортного средства;

- узлы крепления для присоединения к ним, например, стяжек или других элементов от перевозимых грузов возможно разместить на платформе транспортного средства в ограниченном пространстве, преимущественно, не в зоне силовых несущих нагрузку балок (брусьев) платформы;

- узлы крепления монтированы в условиях ограниченного доступа снизу на платформе транспортного средства для технического обслуживания;

- для исключения помех при установке груза необходимо производить быстрый монтаж и демонтаж не используемых для данного груза узлов крепления без применения специального инструмента;

- узлы крепления (гнезда) в полу не должны выступать за уровень пола транспортного средства и должны быть защищены от попадания посторонних предметов, грязи и не должны засоряться от хождения обслуживающего персонала по полу;

- узлы крепления при присоединении к ним, например, стяжек или других элементов от перевозимых грузов должны размещаться так, чтобы не нарушалась целостность стенок корпуса (кузова) или защитного тента;

- для облегчения и упрощения конструкции платформы узлы крепления должны быстро регулироваться вдоль направления стяжек, что исключает нагружение платформы дополнительными моментами;

- обеспечить безопасность, долговечность и надежность в работе.

Известны устройства для крепления грузов на платформе транспортного средства - а.с. 680928, В60Р 7/08, 29.12.77 и а.с. 1229092, В60Р 7/08, 10.11.84, содержащие фиксирующий механизм, (стоечную) скобу.... Эти устройства не могут быть использованы для выполнения задачи, поставленной настоящим изобретением, по следующим причинам:

- применение стоечных скоб целесообразно только по бортам платформы (например, железнодорожной), а это нарушает целостность стенок корпуса или защитного тента, так как стяжки от наружных стоечных скоб должны проходить к грузу через стенку кузова или тент;

- размещение стоечных скоб внутри на полу невозможно, так как нет доступа снизу к крышкам. И чтобы обеспечить этот доступ потребуется существенно усложнить и утяжелить конструкцию. Это нарушает принцип обеспечения безопасности, долговечности устройства и надежности в работе.

Известно устройство - замок для швартовки грузов а.с. 201090, В60Р 7/08, В64D 47/00, 23.06.66, которое применяется, например, для швартовки грузов в грузовых кабинах самолетов, пол которых оборудован, как правило, рельсами (балками), в которые может входить грибковидный прижим... Корпус этого устройства выполнен с приливами.... В отверстия приливов подвижно вставлены швартовочные кольца.... Это устройство не может быть использовано для выполнения условий, поставленных настоящим изобретением, по следующим причинам:

- пол транспортного средства должен быть очень сложной конструкции. В самолетостроении это может быть и оправданно, так как пол является фактически частью силового фюзеляжа, а в других транспортных средствах это существенно утяжеляет конструкцию;

- места (в рельсах) для перемещения грибковидного прижима невозможно защитить от попадания посторонних предметов;

- два кольца (для присоединения стяжек или других элементов от груза) невозможно направить по осям стяжек, оси которых не лежат в одной плоскости. Поворот одного кольца по оси стяжки вызывает поворот другого независимо от положения оси другой стяжки, так как "корпус выполнен с приливами на противоположных сторонах...". Поэтому усилие от транспортных перегрузок на стяжке может привести к изгибу корпуса.

Известны устройства для крепления грузов на платформе транспортного средства - а.с. 1238995, В60Р 7/08, В63В 25/24, 09.08.84 и - а.с. 1400926, В60Р 7/08, В63В 25/24, 10.11.86, которые применяются на платформах, оборудованных гнездами. Эти устройства не могут быть использованы для выполнения задачи, поставленной настоящим изобретением, по следующим причинам:

- гнезда невозможно защитить от попадания посторонних предметов;

- узлы крепления нельзя устанавливать по различным направлениям совпадающими с осями стяжек или с осями иных элементов крепления различных по конфигурации грузов. Поэтому узлы крепления будут нагружаться дополнительными изгибающими моментами.

Известно устройство для крепления груза - патент Англии GB 2167354 А, В60Р 7/08, В61D 45/00, 23.11.1984. Это устройство, предназначенное для использования в транспортных средствах при перевозки грузов, состоит из желоба и элемента стержня, прикрепленного к желобу. Элемент стержня ... приварен к стенкам желоба или непосредственно не соединяется со стенками, он полукруглый, установлен на другом стержне как на оси. Это устройство не может быть использовано для выполнения задачи, поставленной настоящим изобретением, по следующим причинам:

- желоб или место под элемент стержня (нишу) невозможно защитить от посторонних предметов. При этом желоб расположен между опорными панелями (в предлагаемом устройстве - между бортами). Если выполнить защиту желоба от посторонних предметов, то это приведет к усложнению конструкции с выступанием защитных элементов выше опорной поверхности платформы на достаточно большой длине. А это будет мешать установке грузов;

- несовпадение направления оси стяжки (от груза к элементу стержня) с продольной осью желоба приведет к дополнительному нагружению устройства.

Известно устройство - конечный узел крепления приспособления для закрепления груза - патент Германии DE 4103250 A1, B60P 7/08, 04.02.1991. Оно содержит кольцо для присоединения приспособления крепящего груз, кольцо для этого поднимается наружу из внутренней части чаши, на днище которой во втулке подшипника скольжения закрепляется вертикальный палец (см. п.1 формулы), снабженный крюком (см. п.2 формулы), выполненным с изгибом части пальца ... под крюк, а торцевая поверхность конца крюка повернута с небольшим зазором к днищу чаши и почти параллельно поверхности днища чаши.... Круглый хвостовик крюка (или торцевая поверхность конца крюка) используется для его закрепления. Этот патент DE 4103250 по своей сущности наиболее близко подходит к предлагаемому изобретению. Поэтому он принята качестве прототипа. Прототип не может быть использован для выполнения задачи, поставленной настоящим изобретением, по следующим причинам:

- установка чаши в виде кожуха 20, фиг.5, (см. п.1 формулы) в отверстии, имеющемся в несущей стенке кузова транспортного средства, требует изготовления стенки кузова большой толщины, а при достаточно больших габаритах стенки устройство значительно утяжеляется. Это снижает надежность, безопасность и удорожает конструкцию;

- палец 40 с крюком 41 воспринимает силу (при транспортировке) от стяжки через кольцо 50. Касание кольцом крюка производится (от оси пальца 40) на плече, превышающем сумму радиусов поперечных сечений пальца и кольца. Это нерациональное техническое решение приводит к утяжелению устройства, к снижению надежности, безопасности и удорожает конструкцию. Для ликвидации этих недостатков надо уменьшать плечо приложения силы от оси стяжки до оси пальца. В прототипе это невозможно. В предлагаемом изобретении в габаритах пальца с крюком прототипа можно применить резьбовой хвостовик с проушиной диаметром ≈ в три раза больше. Это в девять раз увеличивает несущую способность на изгиб предлагаемого изобретения. Указанное в конце п.8 формулы "...внутренняя... поверхность несущей стенки чаши 24, фиг.2, в качестве радиального упора предотвращает разгибание крюка 41 при воздействии на кольцо 50 приспособления для закрепления груза 13, фиг.5, - является ошибочным;

- внутреннюю поверхность чаши невозможно защитить от попадания посторонних предметов. Любая защита существенно усложняет устройство и его эксплуатацию.

Предлагаемое изобретение устраняет указанные недостатки в перечисленных выше авторских свидетельствах и патентах. Это достигается за счет того, что устройство для крепления грузов на платформе транспортного средства содержит втулку с резьбой, торец которой выполнен заподлицо с опорной поверхностью платформы. В резьбовое отверстие втулки ввинчена заглушка и резьбовой хвостовик проушины, которые контактируют между собой выступом на торце резьбового хвостовика проушины и продольным пазом на торце заглушки, продольные оси выступа и паза совпадают и симметричны относительно продольной оси резьбового отверстия втулки. Втулка снизу закрыта вставленной в гладкое отверстие втулки крышкой, уплотненной прокладкой между буртиком крышки и торцом втулки, причем прижатие крышки с уплотнением прокладкой производится за счет конических хвостовиков винтов контактирующих с коническими отверстиями в цилиндрической части крышки, с деформацией прокладки, не превышающей половины внутреннего диаметра резьбы винта. Проушина снабжена отверстием, ось которого перпендикулярна продольной оси втулки, для соединения вставленным в это отверстие пальцем со скобой U-образной формы с возможностью поворота скобы как на пальце относительно проушины, так и поворота скобы совместно с проушиной в резьбе втулки для совмещения общей плоскости симметрии скобы и штыря с плоскостью, проходящей через ось стяжки или ось иного приспособления, крепящего груз. Втулка (с резьбой) имеющимся на втулке фланцем присоединена к кронштейну, закрепленному к каркасу платформы. При этом резьба втулки и резьбового хвостовика проушины и резьба заглушки, преимущественно трапецеидальная с крупным шагом, воспринимает нагрузки как вдоль оси резьбового хвостовика проушины, так и от момента, создаваемого силой на проушине при транспортировке груза.

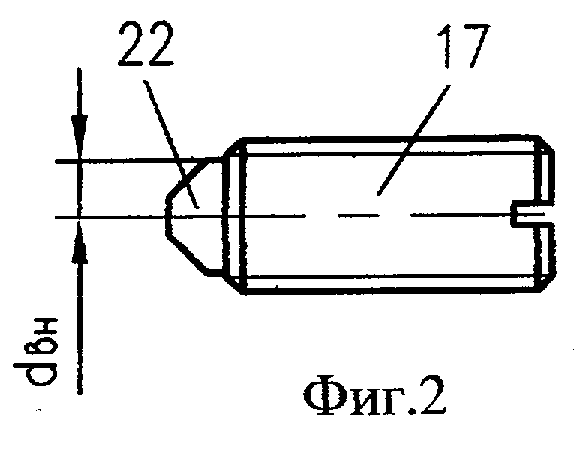

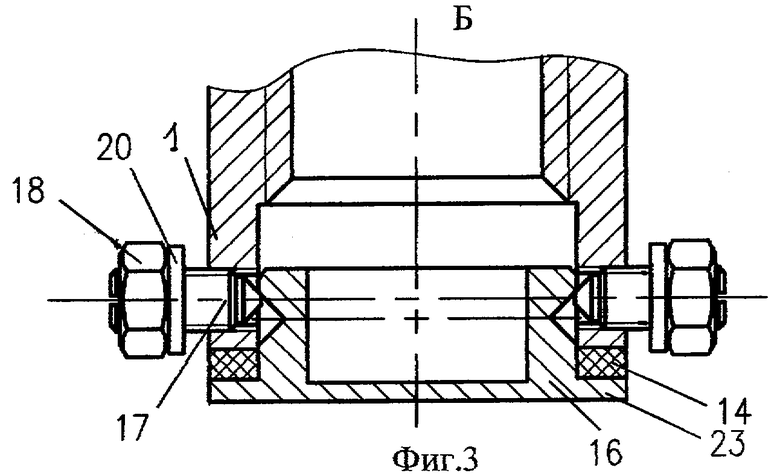

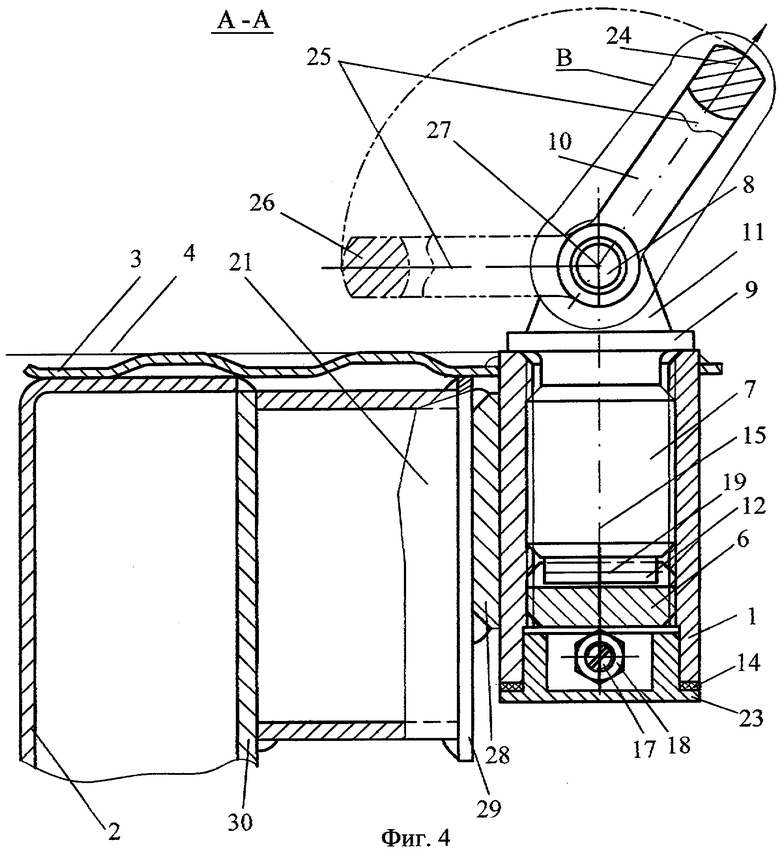

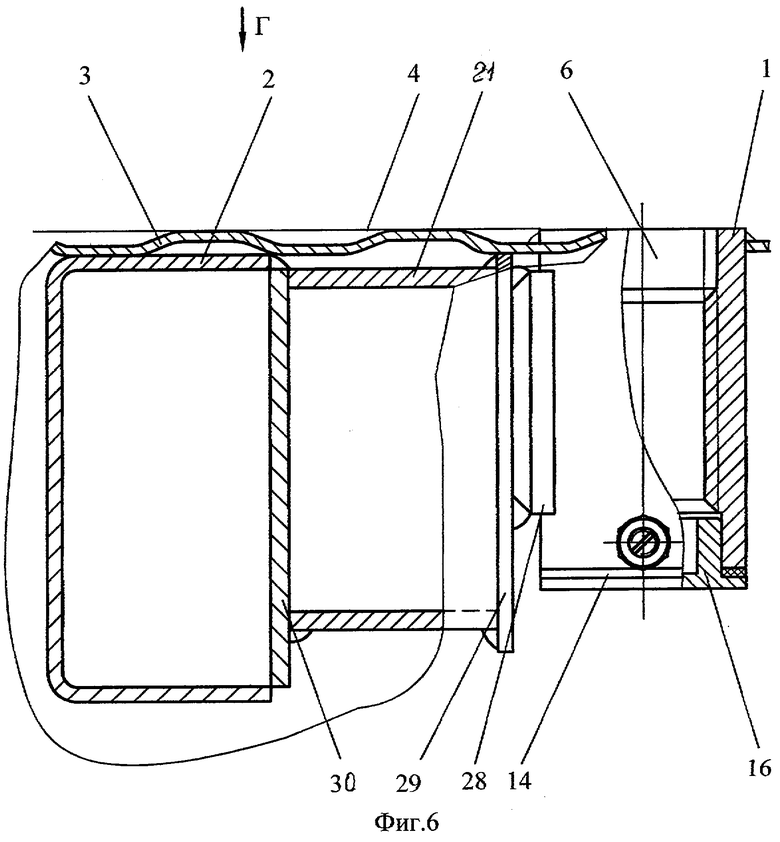

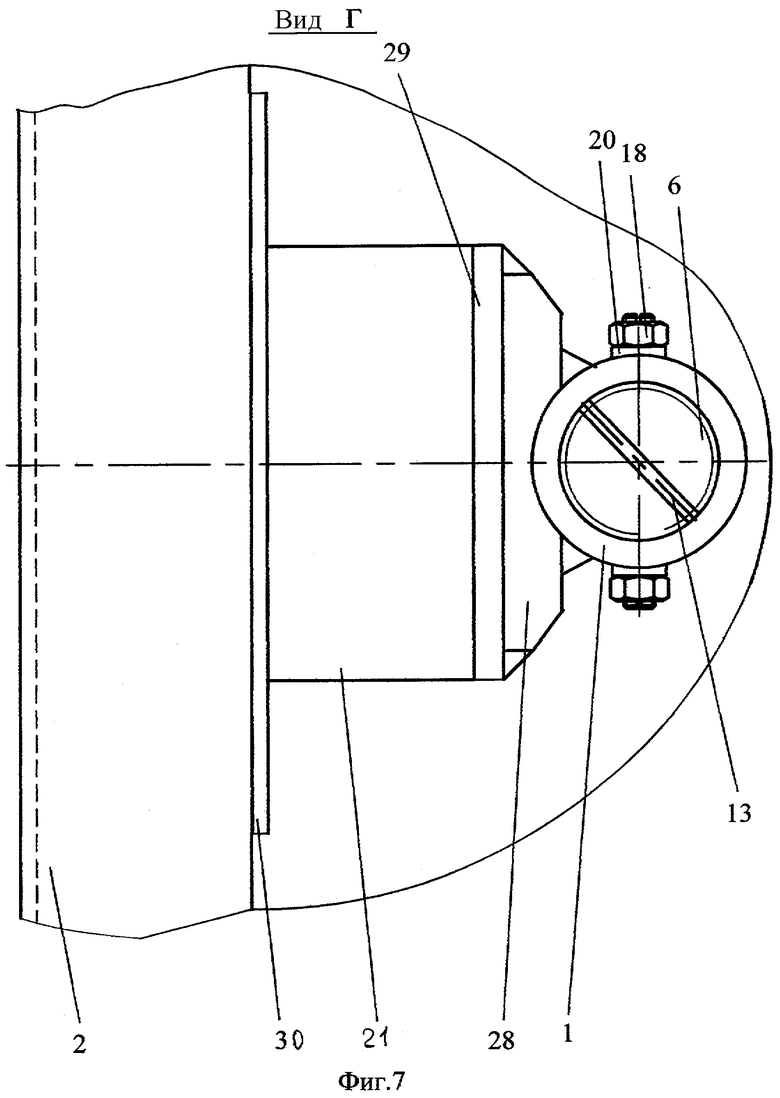

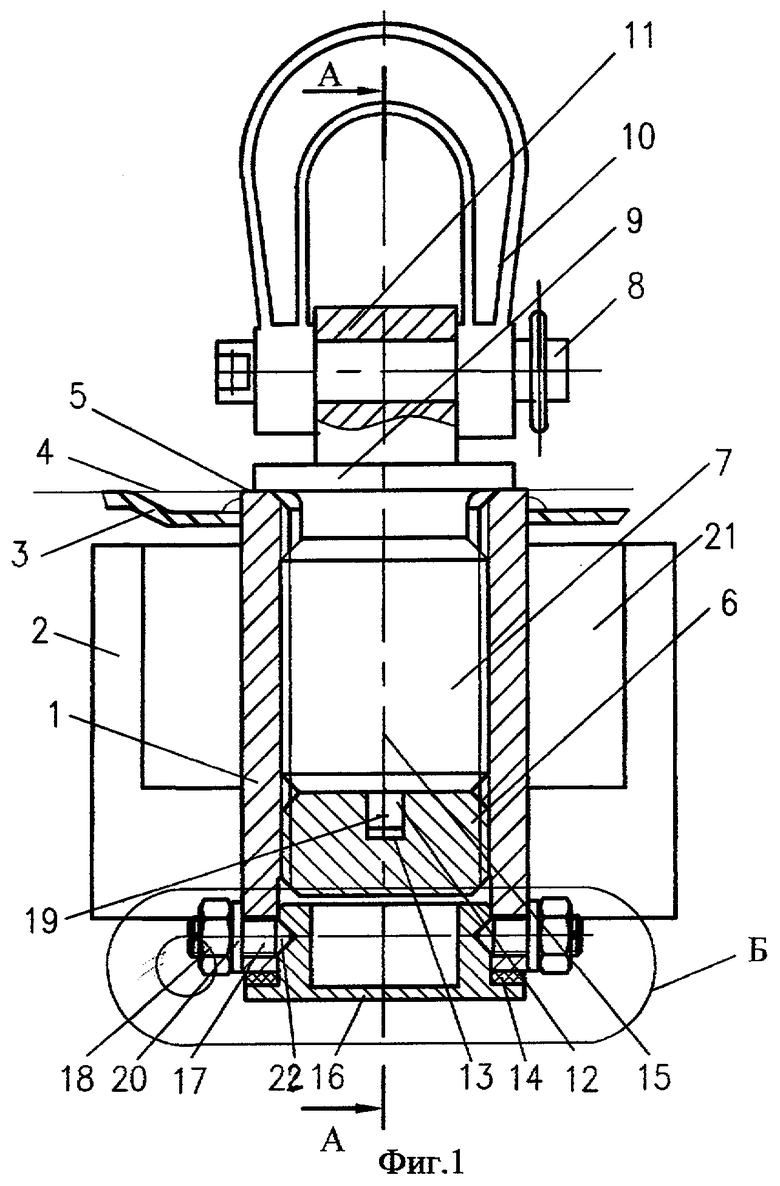

На фиг.1 изображено устройство для крепления грузов ... в собранном рабочем положении, в разрезе. На фиг.2 изображен винт поз.17 с коническим хвостовиком 22. На фиг.3 изображен выносной элемент Б. На фиг.4 изображен разрез А-А. На фиг.5 изображен выносной элемент В. На фиг.6 изображено устройство в разрезе, в нерабочем положении. На фиг.7 изображен вид Г, при этом пол поз.3 условно не показан.

Устройство для крепления грузов на платформе транспортного средства состоит из втулки 1, фиг.1, внутри которой нарезана резьба, преимущественно трапецеидальная, с крупным шагом. Втулка 1 присоединена к балке 2 основания платформы транспортного средства через кронштейн 21 с помощью фланца 28, стенки 29 и листа 30. Платформа образована бортами с балками 2 и полом 3. Применение кронштейна 21 позволяет использовать устройство в ограниченном пространстве не в зоне силовых балок 2 платформы. Торец 5 втулки не выступает за опорную поверхность 4 платформы, чтобы не мешать установке груза в случае, когда данное устройство не используется для крепления. Во втулку 1 ввинчена заглушка 6 и ввинчен совместно с заглушкой резьбовой хвостовик 7 проушины 11, которая снабжена буртом 9. При ввинчивании бурт 9 ≈ на 0,5 оборота должен не доходить до торца 5 втулки 1 для того, чтобы проушина 11 со скобой 10 могла повернуться в резьбе втулки 1 для совмещения общей плоскости симметрии скобы 10 и проушины 11с плоскостью расположения силы 24, фиг.4, от стяжки. То есть оси 15 и 25 и ось силы 24 находятся в одной плоскости. Скоба 10 при этом свободно поворачивается вокруг оси 27 пальца 8, в направлении силы 24 на стяжке. При этом в зависимости от положения стяжки скоба 10 может поворачиваться даже до горизонтального или близкого к нему положения, см. поз.26. Такое техническое решение обеспечивает крепление грузов различных габаритов, быстрый поворот скобы 10 и проушины 11 вдоль направления оси стяжки или оси иного приспособления, крепящего груз. Это уменьшает нагрузки на узлы платформы, обеспечивает безопасность, повышает долговечность и надежность в работе. Ввинчивание заглушки 6 из нерабочего положения, см. фиг.6, производится за счет совмещения выступа 12, фиг.1, на торце резьбового хвостовика 7 проушины 11 с продольным пазом 13 на торце заглушки 6. Резьба во втулке 1, на резьбовом хвостовике 7 проушины и на заглушке 6 выполнены одного диаметра и шага (преимущественно трапецеидальная), а продольные оси 19 выступа 12 и паза 13 совпадают и симметричны относительно продольной оси 15 резьбового отверстия втулки 1. Поэтому для одновременного ввинчивания (вывинчивания) заглушки 6 и резьбового хвостовика 7 проушины не будет препятствий. Этот монтаж и демонтаж проушины 11 производится быстро и без специального инструмента. Для исключения загрязнения резьбы снизу втулка 1 закрыта вставленной в гладкое отверстие втулки крышкой 16, уплотненной прокладкой 14 между буртиком 23, фиг.3, крышки и торцом втулки, причем прижатие крышки 16 с уплотнением прокладкой 14 производится за счет конических хвостовиков 22, фиг.2, винтов 17, контактирующих с коническими отверстиями в цилиндрической части крышки 16, фиг.1 с деформацией прокладки 14, не превышающей половины внутреннего диаметра резьбы винта dвн, фиг.2, застопоренного от отвинчивания одним из известных способов. На фиг.3 показано положение крышки 16, когда она не прижата коническими хвостовиками винтов 17, так как они вывинчены из резьбовых отверстий втулки 1. Именно крышка 16, фиг.3, в гладком отверстии втулки 1, прокладка 14 и конические хвостовики 22, фиг.2, винтов 17, контактирующие с коническими отверстиями в цилиндрической части крышки, обеспечивают монтаж и обслуживание устройства при эксплуатации в условиях ограниченного доступа снизу на платформе транспортного средства. Предохранение втулки 1, фиг.1, от попадания атмосферных осадков (при погрузке-разгрузке транспортного средства), а также посторонних предметов и грязи от хождения людей производится заглушкой 6, которая после вывинчивания проушины 11 остается в верхнем "нерабочем положении", см. фиг.6. Расположение и крепление втулок 1 под скобы 10, фиг.4, проушину 11 и заглушку 6 возможно в любых нужных местах на платформе внутри кузова без нарушения целостности стенок кузова (тента) стяжками или иными устройствами, крепящими груз. Нагрузка от груза через стяжку или другое устройство (приспособление) передается на скобу 11 в виде силы 24. Составляющая этой силы Fвер, см. фиг.5, воспринимается резьбовым хвостовиком 7, фиг.4, проушины 11 и передается через резьбу на втулку 1. Другая составляющая Fгор, см. фиг.5, создает момент, который воспринимается резьбовым хвостовиком 7, фиг.4, проушины 11 и передается также через резьбу на втулку 1.

Изобретение относится к области машиностроения, а именно к устройствам для крепления грузов на транспортном средстве. Устройство содержит втулку с резьбой, торец которой выполнен заподлицо с опорной поверхностью платформы. В резьбовое отверстие втулки ввинчены заглушка и резьбовой хвостовик проушины, которые контактируют между собой выступом на торце резьбового хвостовика проушины и продольным пазом на торце заглушки. Продольные оси выступа и продольного паза совпадают и симметричны относительно продольной оси резьбового отверстия втулки, которая снизу закрыта крышкой, вставленной в гладкое отверстие втулки, уплотненной прокладкой. Прижатие крышки с уплотнением прокладкой производится за счет конических хвостовиков винтов, контактирующих с коническими отверстиями в цилиндрической части крышки, с деформацией прокладки, не превышающей половины внутреннего диаметра резьбы винта. Проушина снабжена отверстием, ось которого перпендикулярна продольной оси резьбового отверстия втулки, для соединения вставленным в это отверстие пальцем со скобой U-образной формы с возможностью поворота скобы как на пальце относительно проушины, так и поворота скобы совместно с проушиной в резьбе втулки для совмещения общей плоскости симметрии скобы и проушины с плоскостью, проходящей через ось стяжки или ось иного приспособления, крепящего груз. Втулка с резьбой имеющимся на втулке фланцем присоединена к кронштейну, закрепленному к каркасу платформы, что уменьшает нагрузки на узлы платформы, обеспечивает безопасность, повышает долговечность и надежность в работе. 7 ил.

Устройство для крепления грузов на платформе транспортного средства, содержащее втулку с резьбой, торец которой выполнен заподлицо с опорной поверхностью платформы, отличающееся тем, что в резьбовое отверстие втулки ввинчены заглушка и резьбовой хвостовик проушины, которые контактируют между собой выступом на торце резьбового хвостовика проушины и продольным пазом на торце заглушки, продольные оси выступа и продольного паза совпадают и симметричны относительно продольной оси резьбового отверстия втулки, которая снизу закрыта крышкой, вставленной в гладкое отверстие втулки, уплотненной прокладкой между буртиком крышки и торцем втулки, причем прижатие крышки с уплотнением прокладкой производится за счет конических хвостовиков винтов, контактирующих с коническими отверстиями в цилиндрической части крышки, с деформацией прокладки, не превышающей половины внутреннего диаметра резьбы винта, проушина снабжена отверстием, ось которого перпендикулярна продольной оси резьбового отверстия втулки, для соединения вставленным в это отверстие пальцем со скобой U-образной формы с возможностью поворота скобы как на пальце относительно проушины, так и поворота скобы совместно с проушиной в резьбе втулки для совмещения общей плоскости симметрии скобы и проушины с плоскостью, проходящей через ось стяжки или ось иного приспособления, крепящего груз, втулка с резьбой имеющимся на втулке фланцем присоединена к кронштейну, закрепленному к каркасу платформы, при этом резьба втулки и резьбового хвостовика проушины и резьба заглушки, преимущественно трапецеидальная с крупным шагом, воспринимает нагрузки как вдоль оси резьбового хвостовика, так и от момента, создаваемого силой на проушине при транспортировке груза.

| DE 4103250 A1, 06.08.1992 | |||

| US 4295765, 20.10.1981 | |||

| Устройство для крепления груза | 1990 |

|

SU1770170A1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ОБЪЕКТА НА ПЛАТФОРМЕ ТРАНСПОРТНОГО СРЕДСТВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2252160C2 |

Авторы

Даты

2007-05-10—Публикация

2005-10-28—Подача