Изобретение относится к тормозным устройствам, а именно к тормозным колодкам железнодорожного подвижного состава.

Известны чугунные тормозные железнодорожные колодки, в том числе с металлическим каркасом, выпускаемые по ГОСТ 1205-73.

Указанные колодки оказывают положительное воздействие на поверхность качения колеса, однако они не обеспечивают высокий коэффициент трения, имеют недостаточную износостойкость, имеют большой (до 16 кг) вес, требуют больших усилий нажатия рычажной передачи при торможении, не обеспечивают бесшумного и плавного торможения поезда.

Известна тормозная колодка железнодорожного подвижного состава, включающая композиционный фрикционный элемент (Б.А.Ширяев, Производство тормозных колодок из композиционных материалов для железнодорожных вагонов. М.: Химия, 1982 г., с.9).

Существенные признаки аналога "полимерный композиционный фрикционный элемент" совпадают с существенными признаками изобретения.

Недостатком вышеназванной тормозной колодки является снижение тормозной эффективности при попадании воды в зону трения при плохих погодных условиях и повышенное обледенение в результате периодических нагревов в процессе торможений и последующих охлаждений до температуры окружающей среды при эксплуатации в условиях холодного климата. В результате обледенения ухудшаются эксплуатационные характеристики колодки вплоть до невозможности осуществить торможение при значительном обледенении.

Аналогом заявляемой колодки является также тормозная колодка, содержащая пару твердых вставок на фрикционной части, симметрично расположенных относительно горизонтальной оси колодки и перекрывающих ее фрикционную часть по всей ширине (А.с. СССР 159186 (МПК B61h, 1963 г.).

Материал вставок увеличивает эффективность взаимодействия колодок с ободом колеса при попадании воды в зону трения (дождь, снег). Известны недостатки: вставки удерживаются в композиционном фрикционном материале за счет сил трения и сцепления между контактирующими между собой поверхностями вставок и фрикционного материала и изготавливаются путем приформовывания композиционного фрикционного материала при повышенной температуре и давлении к твердым вставкам в специальных пресс-формах. Конструкция указанных колодок не обеспечивает требуемой надежности при эксплуатации, так как при длительных и экстренных торможениях происходит интенсивная передача тепла из зоны трения на поверхность твердых вставок и происходит выгорание и расплавление композиционного материала, окружающего вставку, в связи с чем крепление указанных вставок ослабевает, и они перестают выполнять свое назначение вплоть до выпадения твердых вставок из колодки.

Наиболее близким аналогом является колодка, содержащая в качестве металлического каркаса проволочный каркас, а фрикционная часть колодки имеет закрепленные на каркасе три вставки, расположенные по длине колодки и перекрывающие всю площадь поперечного сечения изнашиваемого слоя колодки. Одна твердая вставка расположена в центральной части колодки, снабжена отверстием под чеку, и ее изнашиваемый слой выполнен из чугуна. Две вставки выполнены из композиционного фрикционного материала и расположены по обоим краям твердой вставки (пат. RU №2188347 C1, 7 F16D 65/06, B61H 1/00, от 15.05.2001).

Недостатком указанной колодки также является наличие области стыка между твердой вставкой из металла в центральной части колодки и композиционной фрикционной частью, расположенной поперек поверхности соприкосновения с ободом колеса. При разогреве металла при торможении возможно отслоение композиционной части колодки.

Существенные признаки наиболее близкого аналога "твердые вставки, перекрывающие колодку по всей ее ширине" и "композиционная фрикционная часть" являются общими с существенными признаками заявляемой колодки.

Задачей, на решение которой направлена заявляемая тормозная колодка, является повышение ресурса эксплуатации колес путем сохранения поверхности катания колес за счет уменьшения появления в ней и исправления термических трещин, ползунов и наваров, вызванных применением композиционных материалов, повышение тормозной эффективности колодок при попадании воды или льда в зону трения, увеличения поверхности отвода тепла из указанной зоны, повышение надежности конструкции колодок при эксплуатации в условиях холодного климата и при использовании частых циклов торможений.

Для достижения указанного технического результата в тормозной колодке железнодорожного подвижного состава, включающей металлический проволочный каркас с тыльником и с отверстием под чеку в центральном выступе колодки, фрикционную часть с твердыми вставками, использована вставка, преимущественно из металла, выполненная в виде прямоугольника в продольном сечении с боковыми стенками по всей длине колодки и, по крайней мере, с двумя перемычками с каждой стороны от центрального выступа колодки, содержащими фиксирующие выборки под арматуру каркаса, а композиционный фрикционный элемент расположен внутри вставки.

Кроме того, колодка может быть с прямоугольными твердыми вставками и перемычками в форме отличной от прямоугольной, например, в виде трапеции с короткой стороной вблизи тыльника, а их высота не превышает величины максимально допустимого износа.

Кроме того, колодка может быть с твердыми вставками, расположенными либо в центральной части колодки и по краям, либо только по краям, либо изготовленными со стенками в виде прямоугольника, расположенными по обе стороны от центрального выступа колодки, а две вставки, выполненные из композиционного фрикционного материала, расположены либо перед твердой вставкой, либо между ними, либо внутри.

Существенные признаки заявляемого изобретения "вставка, преимущественно из металла, выполненная в плане в виде прямоугольника в продольном сечении с боковыми стенками по всей длине колодки и, по крайней мере, с двумя перемычками с каждой стороны от центрального выступа колодки, содержащими фиксирующие выборки под арматуру каркаса, а композиционный фрикционный элемент расположен внутри вставки, являются отличительными от признаков прототипа.

Изготавливаться колодка может известными методами.

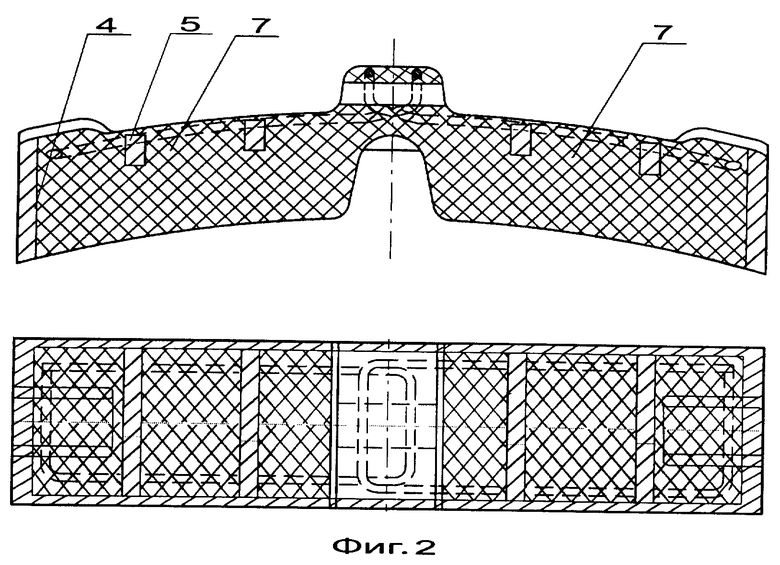

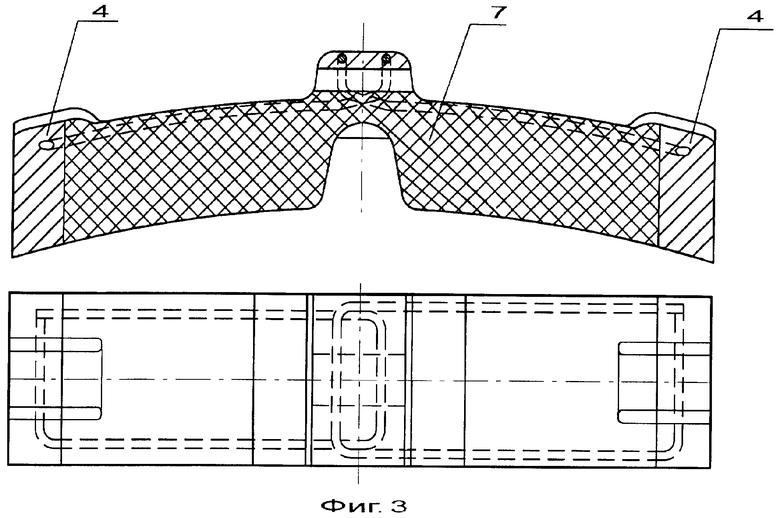

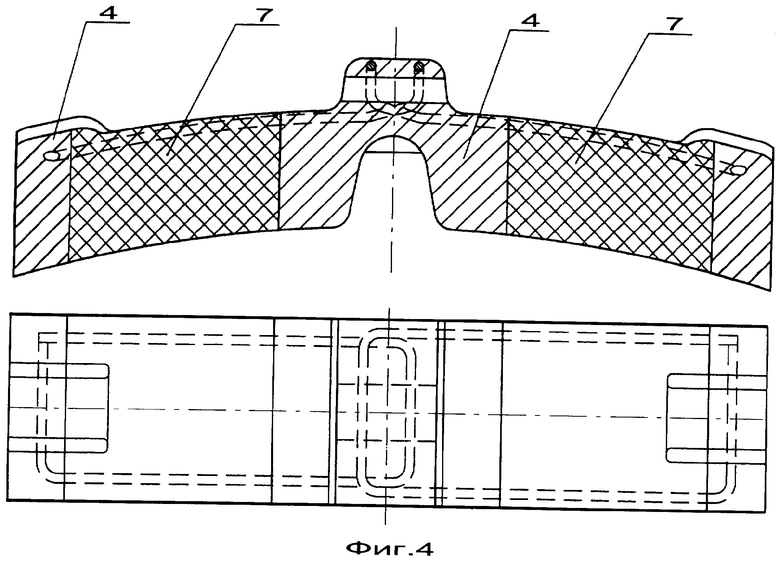

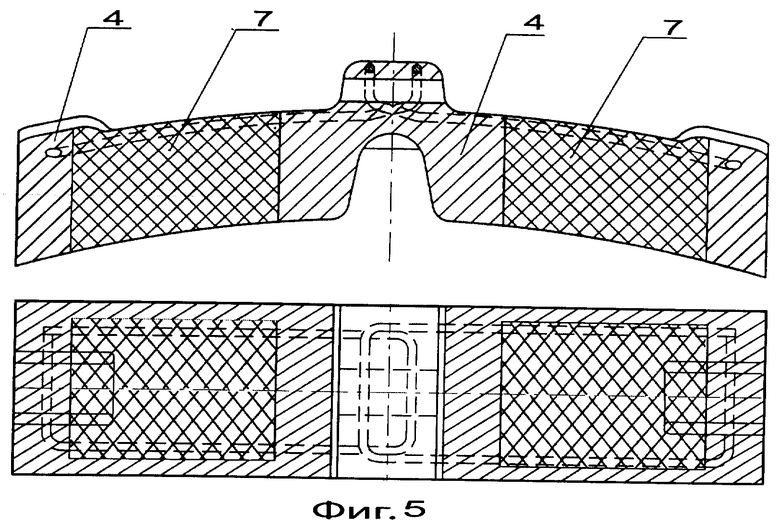

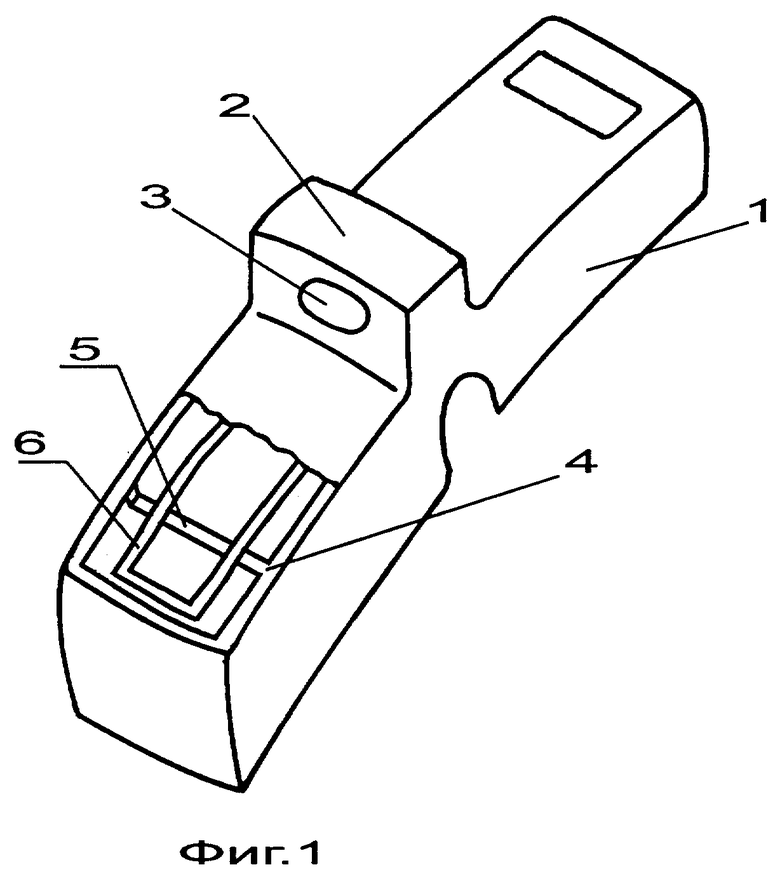

На фиг.1 показана колодка, общий вид; на фиг.2 представлен разрез колодки по вертикали и горизонтали и вставки с перемычками; на фиг.3 показаны разрез колодки по продольному сечению с вставками на краях и в середине, а также вид сверху, на фиг.4 показан разрез колодки колодка с вставками по краям; на фиг.5 - разрез колодки с прямоугольными вставками.

Тормозная колодка выполнена в виде дугообразного прямоугольного бруса 1 и с центральным выступом или приливом 2 в средней части, отверстием 3 для крепления чекой, а вся боковая поверхность является твердой вставкой 4, которая выполнена прямоугольной формы и с перемычками 5. На перемычках в соответствующих канавках расположена арматура металлического каркаса 6.

На фиг.2 представлен вид этой колодки в двух плоскостях и твердая вставка с перемычками в прямоугольном типе исполнения. Перемычки могут быть и иной, чем приведенная прямоугольная, формы, например, трапецеидальной, а также периодического профиля по длине. Композиционная фрикционная часть или вставка 7 находится внутри области, ограниченной твердой вставкой 4. Тыльник на чертежах не показан.

На фиг.3 представлено выполнение колодки, когда твердые вставки находятся только по краям. Композиционный фрикционный элемент 7 расположен между ними.

На фиг.4 представлен вариант выполнения колодки с твердыми вставками, расположенными в середине 8 и по краям 9. При этом арматура металлического каркаса 6 может входить в тело крайней твердой вставки.

На фиг.5 представлен вариант выполнения колодки, когда крайние вставки 9 соединены со средней по наружной боковой поверхности и образуют две прямоугольной формы твердые вставки, соединенные центральным выступом 2.

Колодка работает следующим образом.

При прижатии трущейся поверхности колодки к колесу поверхность обода катания соприкасается в процессе трения со вставками. Твердые вставки перекрывают большую часть трущейся поверхности поперек колодки, поэтому вероятность улавливания задира на вставке по ширине колодки увеличивается. Это приводит к меньшему износу основы колодки, увеличивает срок службы в процессе эксплуатации. При наличии воды или льда твердая вставка при торможении сдирает и расплавляет лед вначале торможения, а затем основную нагрузку при этом несет композиционная часть, а металлическая служит для увеличения теплопередачи от композиционной в окружающую среду.

Конкретным примером изготовления является железнодорожная тормозная колодка из композита, содержащего твердую вставку, полученную, например, методом литья или штамповки. Тыльник колодки включает металлическую рамку, которая может быть выполнена, например, в виде двух замкнутых рамок, например, из проволоки, внутренние части которых взаимно перекрыты и отогнуты наружу тыльной части колодки, образуя ушко для пропуска чеки. Рамка вкладывается в твердую вставку и в дальнейшем во фрикционный полимерный материал в процессе формования колодки в пресс-форме. Тыльник также может содержать листовой материал, например перфорированную жесть, металлическую сетку и др., размещенный снаружи рамки, который также впрессовывается в полимерный фрикционный материал. Композит изготавливается смешением связующего, наполнителей (например, в резиносмесителе), формованием изделия (при необходимости с металлическим каркасом), например в пресс-форме, и далее термической и механической обработкой.

Использование полимерного композита с твердыми вставками позволяет повысить теплоотдачу при нагреве колодки в процессе фрикционного контакта при торможениях и последующих резких охлаждениях под воздействием внешних условий.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОРМОЗНАЯ КОЛОДКА ЖЕЛЕЗНОДОРОЖНОГО ПОДВИЖНОГО СОСТАВА | 2005 |

|

RU2300474C1 |

| ТОРМОЗНАЯ КОЛОДКА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2007 |

|

RU2340805C1 |

| ТОРМОЗНАЯ КОЛОДКА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2007 |

|

RU2352486C1 |

| ТОРМОЗНАЯ КОЛОДКА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2008 |

|

RU2364766C1 |

| ТОРМОЗНАЯ КОЛОДКА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2006 |

|

RU2318143C1 |

| ТОРМОЗНАЯ КОЛОДКА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2012 |

|

RU2499710C1 |

| ТОРМОЗНАЯ КОЛОДКА ЖЕЛЕЗНОДОРОЖНОГО ТЯГОВОГО И ПОДВИЖНОГО СОСТАВА | 2022 |

|

RU2789902C1 |

| ТОРМОЗНАЯ КОЛОДКА, ПРЕИМУЩЕСТВЕННО ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2001 |

|

RU2188347C1 |

| ТОРМОЗНАЯ КОЛОДКА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2007 |

|

RU2340806C1 |

| ТОРМОЗНАЯ КОЛОДКА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2010 |

|

RU2427491C1 |

Изобретение относится к области железнодорожного транспорта, а именно к тормозным колодкам железнодорожного подвижного состава. Тормозная колодка содержит металлический проволочный каркас с тыльником и с отверстием под чеку в центральном выступе колодки, фрикционную часть с твердыми вставками. Вставка, преимущественно из металла, выполнена в виде прямоугольника в продольном сечении с боковыми стенками по всей длине колодки и, по крайней мере, с двумя перемычками с каждой стороны от центрального выступа колодки. Перемычки содержат фиксирующие выборки под арматуру каркаса, а композиционный фрикционный элемент расположен внутри вставки. Достигается повышение ресурса эксплуатации колес, повышение тормозной эффективности колодок при попадании воды или льда в зону трения, повышение надежности конструкции колодок при эксплуатации в условиях холодного климата и при использовании частых циклов торможений. 2 з.п. ф-лы, 5 ил.

| ТОРМОЗНАЯ КОЛОДКА, ПРЕИМУЩЕСТВЕННО ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2001 |

|

RU2188347C1 |

| ТОРМОЗНАЯ КОЛОДКА ЖЕЛЕЗНОДОРОЖНОГО ПОДВИЖНОГО СОСТАВА | 1994 |

|

RU2045431C1 |

| Осветительное устройство | 1980 |

|

SU962678A1 |

| US 5407031 A, 18.04.1995. | |||

Авторы

Даты

2007-05-10—Публикация

2005-12-09—Подача