Изобретение относится к газонефтедобывающей промышленности и предназначено для определения герметичности резьбового соединения обсадных труб в процессе спуска.

Анализ уровня техники показал следующее:

известна установка для определения герметичности резьбового соединения обсадных труб в процессе спуска в скважину, включающая устройство для опрессовки резьбовых соединений, систему подачи и выброса агента опрессовки с прибором контроля давления, а также средство установки устройства в зоне резьбового соединения обсадных труб (см. патент США №4244208 от 23.05.1979 г. по кл. G01M 3/28). Устройство для опрессовки резьбовых соединений содержит полый разъемный корпус. Внутри него установлен полый цилиндрический элемент, образующий испытательную камеру при установке устройства в зоне резьбового соединения. Полый цилиндрический элемент содержит средства обеспечения герметичности испытательной камеры, включающие дугообразные вкладыши, расположенные в верхней и нижней частях цилиндрического элемента, закрепленные винтовым соединением. Полый цилиндрический элемент состоит из резиновых манжет с металлическими вставками. Средство установки устройства выполнено в виде крюка, закрепленного на верхней части полого разъемного корпуса.

Недостатками описанной установки является следующее:

испытательная камера, образованная полым цилиндрическим элементом, выполнена из большого количества конструктивных элементов, поэтому является ненадежной;

сложность образования испытательной камеры, заключающаяся в том, что соединение полого разъемного корпуса осуществляется посредством большого количества соединений, фиксирующих и закрепляющих элементов, что требует значительного количества времени, применения ручного труда и в итоге увеличивает сроки проведения процесса опрессовки (опрессовка - процесс нагнетания под высоким давлением рабочего агента в зону испытания, см стр.486 Н.И.Шацов, В.С.Федоров, С.М.Кулиев. Бурение нефтяных и газовых скважин, М.: Гостоптехиздат, 1961 г.) и, как следствие, может вызвать прихват обсадной колонны в скважине;

установка устройства для опрессовки резьбового соединения посредством крюка требует применения ручного труда и усилия для перемещения, что не безопасно, так как возможен срыв устройства и его падение;

известна установка для определения герметичности резьбового соединения обсадных труб в процессе спуска в скважину, включающая устройство для опрессовки резьбовых соединений, систему подачи и выброса агента опрессовки с прибором контроля давления (см. патент РФ №2190081 от 31.01.2000 г по кл. Е21В 33/03, опубл. 27.09.2002 г., ОБ №27). Устройство для опрессовки резьбовых соединений содержит полый разъемный корпус. Внутри корпуса установлен полый цилиндрический элемент, образующий испытательную камеру при установке устройства в зоне резьбового соединения, выполненный из двух резиновых полуманжет, имеющих выступы и пазы, и содержащий средства обеспечения герметичности испытательной камеры в виде металлических перфорированных полуколец.

Недостатками описанной установки является следующее:

полый цилиндрический элемент формируют скреплением двух резиновых полуманжет посредством металлических перфорированных полуколец, при этом созданная испытательная камера может быть негерметичной, что свидетельствует о ненадежности конструкции;

установку полого разъемного корпуса осуществляют посредством болтового соединения его частей в зоне резьбового соединения, что требует применения ручного труда, является ненадежным и увеличивает сроки проведения процесса опрессовки;

доставку устройства для опрессовки в зону резьбового соединения осуществляют с применением ручного труда, что не безопасно.

В качестве прототипа выбрана установка для определения герметичности резьбового соединения обсадных труб в процессе спуска в скважину, включающая устройство для опрессовки резьбовых соединений, содержащее полый цилиндрический корпус, систему подачи и выброса агента опрессовки с прибором контроля давления в испытательной камере, средство установки устройства в зоне резьбового соединения обсадных труб (см. патент США №4926680 от 09.02.1988 г. по кл. G01M 3/28). Внутри полого цилиндрического корпуса соосно установлен полый цилиндрический элемент, образующий испытательную камеру при установке устройства в зоне резьбового соединения. Полый цилиндрический элемент имеет в верхней и нижней частях резиновые кольцевые уплотнители и средства обеспечения герметичности испытательной камеры. Полый цилиндрический элемент выполнен из трех цилиндрических составляющих. Средством установки устройства в зоне резьбового соединения обсадных труб может быть любое подъемное оборудование.

Недостатками описанной установки является следующее:

монтаж полого цилиндрического корпуса и частей полого цилиндрического элемента с резиновыми кольцевыми уплотнителями осуществляют через сочленяемую обсадную трубу длиной 9-10 м, закрепляют резьбовым соединением, что не исключает повреждение резиновых кольцевых уплотнителей, может привести к нарушению герметичности испытательной камеры и характеризует ненадежность конструкции;

установку устройства для опрессовки осуществляют с помощью подъемного оборудования, что требует много времени и увеличивает сроки проведения процесса опрессовки, а также является не безопасным, т.к. подъем осуществляют на большую высоту.

Технический результат, который может быть получен при осуществлении предлагаемого изобретения, обеспечивает:

повышение надежности конструкции за счет создания испытательной камеры с высокой степенью герметичности из-за постоянной жесткой связи штока гидроцилиндра с плашками полого цилиндрического элемента;

сокращение сроков проведения процесса опрессовки за счет быстрой установки устройства в зоне резьбового соединения из-за наличия продольного сквозного выреза в полом цилиндрическом корпусе и исключения ручного труда;

безопасность установки за счет исключения ручного труда, проведения работ на небольшой высоте, что достигается применением конструкции средства установки устройства в зоне резьбового соединения обсадных труб.

Технический результат достигается с помощью известной установки, включающей устройство для опрессовки резьбовых соединений, содержащее полый цилиндрический корпус, внутри которого соосно установлен полый цилиндрический элемент, образующий испытательную камеру при установке устройства в зоне резьбового соединения и имеющий в верхней и нижней частях резиновые кольцевые уплотнители, и средства обеспечения герметичности испытательной камеры, систему подачи и выброса агента опрессовки с прибором контроля давления в испытательной камере, средство установки устройства в зоне резьбового соединения обсадных труб.

Согласно изобретению:

в полом цилиндрическом корпусе устройства выполнен продольный сквозной вырез шириной, обеспечивающей прохождение обсадных труб в зоне резьбового соединения;

полый цилиндрический элемент выполнен разъемным по вертикальной плоскости в виде двух плашек, установленных с возможностью возвратно-поступательного перемещения;

в верхней и нижней частях цилиндрический элемент имеет внутренние проточки, в которых размещены резиновые кольцевые уплотнители;

средства обеспечения герметичности испытательной камеры включают два гидроцилиндра, диаметрально противоположно установленных в средней части полого цилиндрического корпуса;

каждый из гидроцилиндров содержит два гидроприводных крана и поршень со штоком, жестко связанным с плашкой цилиндрического элемента;

средство установки устройства для опрессовки резьбового соединения содержит рельсовый путь и тележку;

рельсовый путь выполнен из двух направляющих, каждая из которых состоит из сдвоенных швеллеров, причем стенка внутреннего швеллера имеет продольную сквозную прорезь;

тележка выполнена в виде рамы, на поверхности которой установлено устройство для опрессовки резьбового соединения, при этом рама закреплена на ведущем валу и оси, которые установлены поперек продольным сквозным прорезям, а на концах содержат по колесу, каждое из которых расположено в полости сдвоенного швеллера;

рама содержит короткозамкнутый электродвигатель переменного тока, снабженный высокочастотным преобразователем числа оборотов, который цепной передачей связан с ведущим валом.

Нами не выявлены источники, содержащие информацию о технических решениях, включающих всю совокупность признаков изобретения, что позволяет сделать вывод о его соответствии условию новизны.

Нами не обнаружены источники патентной документации и научно-технической литературы, описывающие сведения о влиянии каждого из заявленных отличительных признаков установки для определения герметичности резьбового соединения обсадных труб в процессе спуска в скважину на достигаемый вследствие их реализации технический результат. Техническое решение явным образом не следует из уровня техники, т.е. соответствует условию "изобретательский уровень".

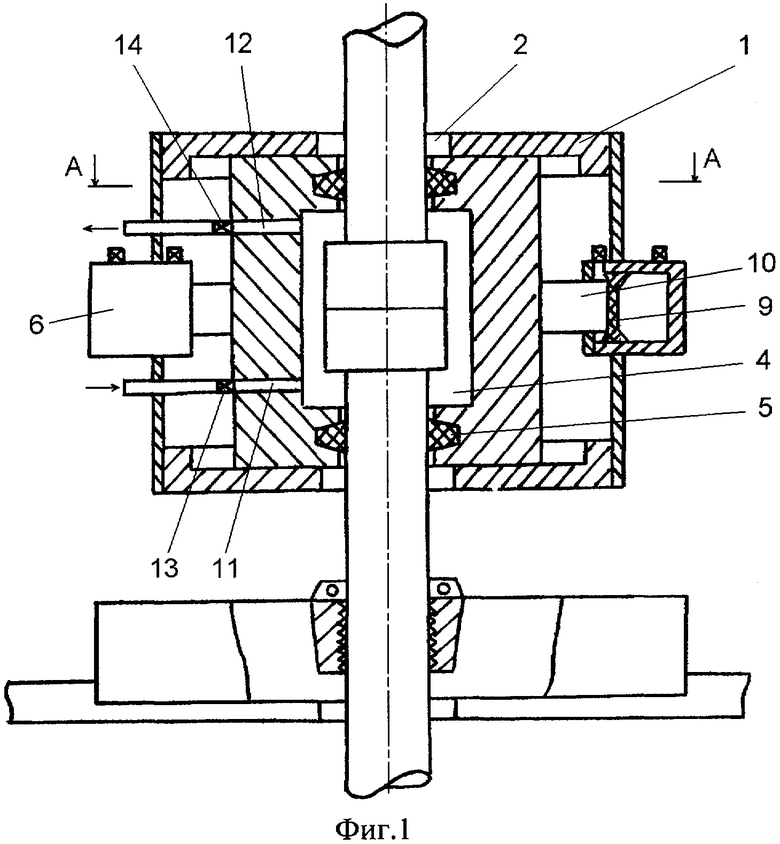

Конструкция заявляемой установки поясняется следующими чертежами:

на фиг.1 представлен продольный разрез устройства для опрессовки резьбового соединения;

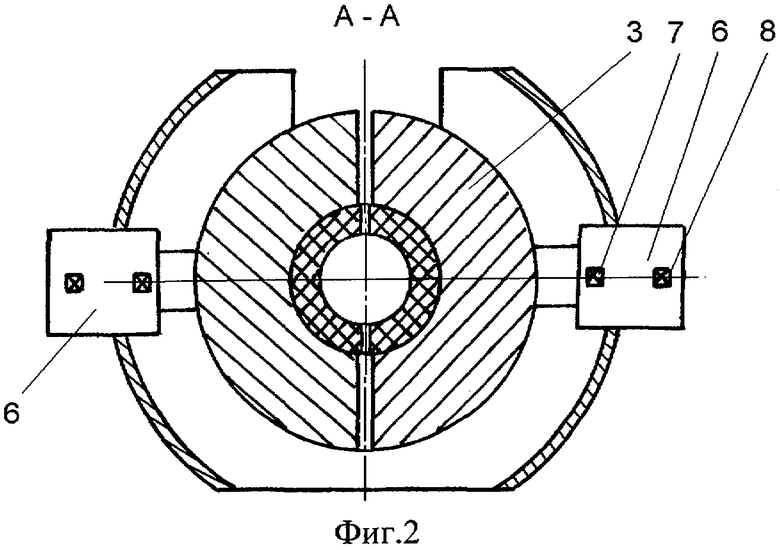

на фиг.2 - сечение А-А на фиг.1, отражающее положение плашек в момент образования испытательной камеры;

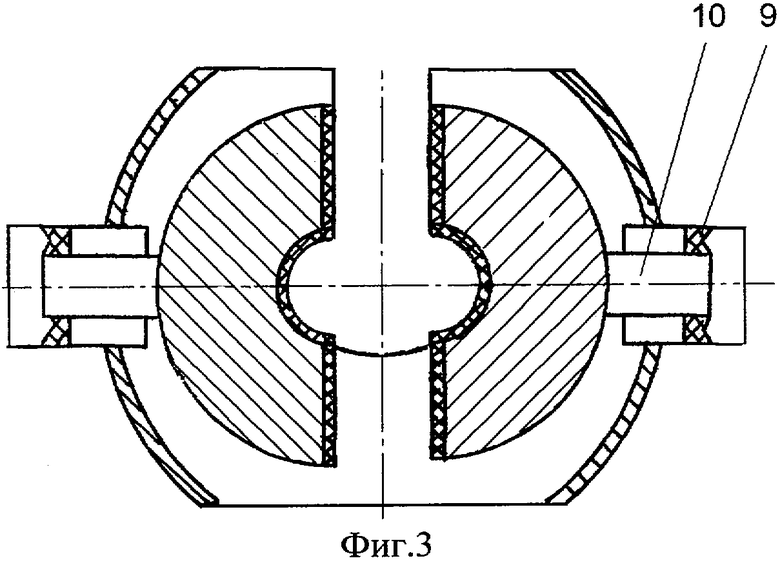

на фиг.3 - устройство в момент освобождения плашками обсадной колонны;

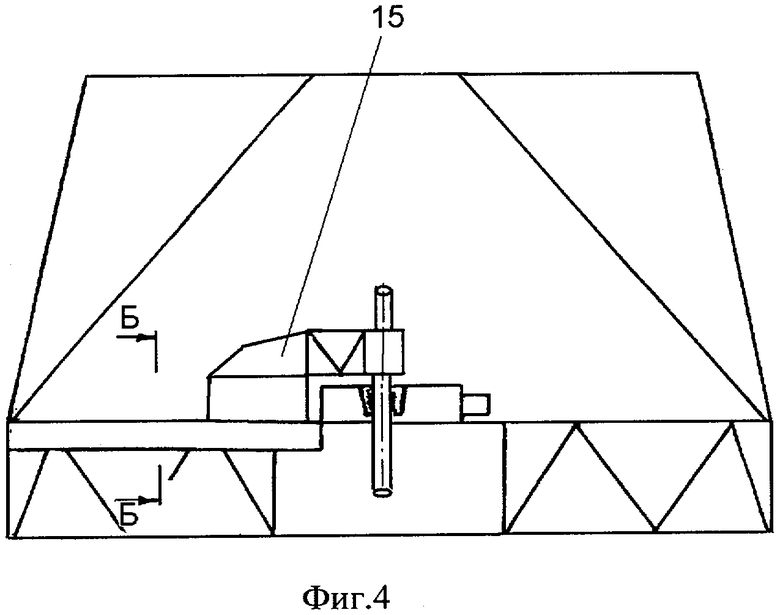

на фиг.4 представлен общий вид расположения установки на буровой площадке;

на фиг.5 представлен общий вид расположения установки на буровой площадке, вид сверху;

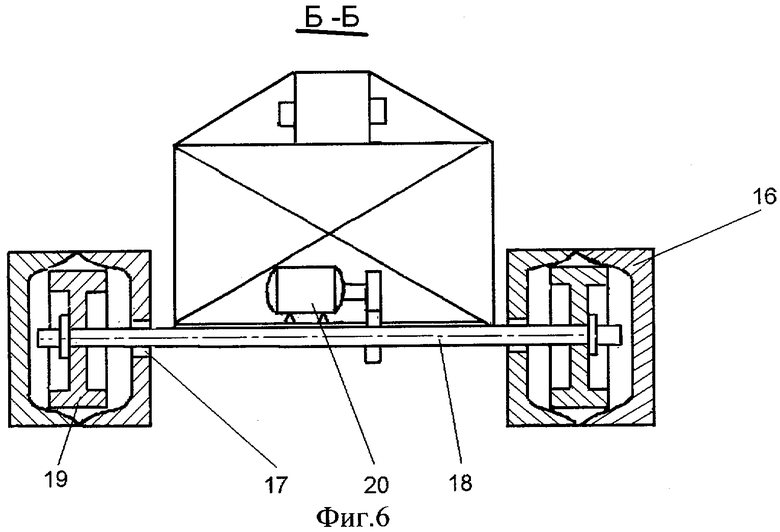

на фиг.6 представлен вид Б-Б на фиг.4

Установка для определения герметичности резьбового соединения обсадных труб в процессе спуска в скважину состоит из устройства для опрессовки резьбовых соединений, которое содержит полый цилиндрический корпус 1. В полом цилиндрическом корпусе 1 выполнен продольный сквозной вырез 2 (фиг.1). Вырез 2 выполнен шириной, обеспечивающей прохождение обсадных труб в зоне резьбового соединения. В полом цилиндрическом корпусе 1 соосно установлен полый цилиндрический элемент. Он выполнен разъемным по вертикальной плоскости в виде двух плашек 3, установленных с возможностью возвратно-поступательного перемещения (фиг.2). Соединенные плашки 3 образуют испытательную камеру 4 при установке устройства в зоне резьбового соединения. В верхней и нижней частях полый цилиндрический элемент имеет внутренние проточки, в которых размещены резиновые кольцевые уплотнители 5. Устройство для опрессовки резьбовых соединений содержит средства обеспечения герметичности испытательной камеры 4. Средства обеспечения герметичности испытательной камеры 4 включают два гидроцилиндра 6, диаметрально противоположно установленных в средней части полого цилиндрического корпуса 1. Каждый из гидроцилиндров 6 содержит два гидроприводных крана 7, 8 и поршень 9 со штоком 10. Шток 10 жестко связан с плашкой 3 цилиндрического элемента.

Установка включает также систему подачи и выброса агента опрессовки с прибором контроля давления в испытательной камере 4, расположенным на пульте бурильщика. Система состоит из канала подачи 11 и канала выброса 12 агента опрессовки. На них расположены гидроуправляемые краны 13, 14. Канал подачи агента опрессовки 11 связан с компрессором. Гидроуправляемые краны 13, 14 связаны с серийной станцией управления противовыбросовым оборудованием.

Установка содержит средство установки устройства в зоне резьбового соединения обсадных труб. Средство установки содержит рельсовый путь и тележку 15 (фиг.4). Рельсовый путь выполнен из двух направляющих, каждая из которых состоит из сдвоенных швеллеров 16 (фиг.6). Стенка внутреннего швеллера 16 имеет продольную сквозную прорезь 17. Тележка 15 выполнена в виде рамы, на поверхности которой установлено устройство для опрессовки резьбового соединения. Рама закреплена на ведущем валу 18 и оси, которые установлены поперек продольным сквозным прорезям 17, а на концах содержат по колесу 19, каждое из которых расположено в полости сдвоенного швеллера 16 (на фиг.6 на виде Б-Б ось не просматривается, в связи с чем не отражена позиция). Рама содержит короткозамкнутый электродвигатель переменного тока 20, снабженный высокочастотным преобразователем числа оборотов, который цепной передачей связан с ведущим валом 18.

Более подробно сущность заявляемого технического решения поясняется следующим примером.

Основные характеристики и габариты:

Тележка:

На скважине перед подвешиванием колонны обсадных (эксплуатационных) труб на клиньях ротора монтируют две направляющие, укрепляя сдвоенные швеллеры 16, образующие рельсовый путь. Начало рельсового пути фиксируют в углу буровой вышки (т."А", фиг.5), а конец укрепляют у ротора. На швеллерах 16 устанавливают тележку 15 с закрепленным на ней устройством для опрессовки резьбовых соединений.

В качестве агента опрессовки используют азот выхлопных газов дизель-мотора. Канал подачи агента опрессовки 11 соединяют с компрессором типа СД 9/220 Краснодарского компрессорного завода, который оборудован системой очистки и охлаждения выхлопных газов дизель-мотора, разработанной ОАО "СевКавНИПИгаз".

Включают короткозамкнутый электродвигатель переменного тока 19 и тележка 15 с устройством для опрессовки резьбовых соединений перемещается к центру ротора (фиг.4), осуществляя быструю установку устройства в зоне резьбового соединения, в том числе и за счет обеспечения прохождения обсадных труб через продольный сквозной вырез 2 в полом цилиндрическом корпусе 1. Установку устройства осуществляют без применения ручного труда, что характеризует безопасность установки.

Затем одновременно открывают гидроприводные краны 7 диаметрально противоположно установленных гидроцилиндров 6 и подают жидкость под давлением, равным 14 МПа. Под давлением жидкости поршень 9 со штоком 10, жестко связанным с плашкой 3 цилиндрического элемента, перемещается. Этим обеспечивают плотное прилегание плашек 3 к обсадной трубе в зоне резьбового соединения и образование испытательной камеры 4 с высокой степенью герметичности.

Через гидроуправляемый кран 13 по каналу подачи агента опрессовки 11 в испытательную камеру 4 нагнетают азот выхлопных газов дизель-мотора под давлением, равным 22 МПа. Это максимальное давление, которое может обеспечить компрессор типа СД 9/220. Если используют компрессор типа СДА-20/251, максимальное давление нагнетания агента опрессовки может составлять 25,1 МПа. При использовании зарубежного оборудования (см. Composite catalog of oil field equipment and services, Стюарт Стивенсон, стр.5869-5888) максимальное давление нагнетания может составлять 68,0 МПа. Управление гидроуправляемыми кранами 13, 14 осуществляют с помощью серийной станции управления противовыбросовым оборудованием типа ГУП-14 Волгоградского завода буровой техники. Из многолетнего практического опыта считают результаты испытания положительными, а резьбовое соединение герметичным тогда, когда давление в течение трех минут не снижается. По прибору контроля давления в испытательной камере 4 три минуты следят за процессом опрессовки. Затем открывают гидроуправляемый кран 14 и по каналу выброса агента опрессовки 12 осуществляют выброс азота выхлопных газов дизель-мотора в атмосферу.

Открывают гидроприводные краны 8, поршни 9 со штоками 10 возвращаются в исходное положение, за счет чего перемещаются плашки 3 цилиндрического элемента, освобождая обсадную колонну (фиг.3).

Включив короткозамкнутый электродвигатель переменного тока 19, откатывают тележку 15 на полметра от центра ротора.

По прибору контроля давления в испытательной камере 4 было установлено падение давления на 10%, это свидетельствует о негерметичности резьбового соединения. Производят доворот обсадной трубы и повторяют процесс опрессовки. Давление снизилось на 10%, делают вывод о нарушении геометрии обсадной трубы. Заменяют обсадную трубу на новую и процесс опрессовки повторяют. Давление стабильно в течение 3 минут - соединение считают герметичным, обсадные трубы наращивают, спускают и повторяют цикл опрессовки. По окончании спуска всей обсадной колонны тележку 15 отводят в точку "А" и производят демонтаж рельсового пути. Спуск обсадной колонны осуществлен в короткие сроки без применения ручного труда. В процессе опрессовки выявлено негерметичное резьбовое соединение, что свидетельствует о надежности конструкции. Установка, воплощающая заявленное изобретение, способна обеспечить достижение указанного выше технического результата.

Следовательно, заявленное изобретение соответствует условию "промышленная применимость".

Заявляемое техническое решение соответствует критерию патентоспособности, а именно условию новизны, изобретательского уровня и промышленной применимости.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕССОВКИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ ОБСАДНЫХ КОЛОНН В ПРОЦЕССЕ СПУСКА | 1994 |

|

RU2121052C1 |

| Стенд для опрессовки превентора в наклонной скважине | 2020 |

|

RU2732177C1 |

| КАМЕРА ДЛЯ ОПРЕССОВКИ РЕЗЬБОВОГО СОЕДИНЕНИЯ ТРУБ | 1992 |

|

RU2053347C1 |

| ПАКЕР УСТЬЕВОЙ | 2011 |

|

RU2477783C1 |

| Превентор плашечный для скважин с двухрядной колонной труб | 2019 |

|

RU2713032C1 |

| Устройство для обработки полости межтрубного пространства обсадной колоны | 2019 |

|

RU2733341C2 |

| ПАКЕР УСТЬЕВОЙ-УНИВЕРСАЛЬНЫЙ | 2013 |

|

RU2534690C1 |

| ОТКЛОНЯЮЩЕЕ УСТРОЙСТВО ДЛЯ ВЫРЕЗКИ ОКНА В ОБСАДНОЙ КОЛОННЕ СКВАЖИНЫ | 2011 |

|

RU2481452C2 |

| КОМПОНОВКА ИНСТРУМЕНТОВ ДЛЯ ПРОРЕЗКИ БОКОВОГО "ОКНА" В ОБСАДНОЙ КОЛОННЕ СКВАЖИНЫ | 2008 |

|

RU2370626C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕССОВКИ ПРЕВЕНТОРА В СКВАЖИНЕ | 2018 |

|

RU2679004C1 |

Изобретение относится к газонефтедобывающей промышленности и предназначено для определения герметичности резьбового соединения обсадных труб в процессе спуска. Обеспечивает повышение надежности конструкции, сокращение сроков проведения процесса опрессовки и безопасность установки. Установка включает устройство для опрессовки резьбовых соединений, систему подачи и выброса агента опрессовки с прибором контроля давления в испытательной камере и средство установки устройства в зоне резьбового соединения обсадных труб. Устройство содержит полый цилиндрический корпус, внутри которого соосно установлен полый цилиндрический элемент, образующий испытательную камеру при установке устройства в зоне резьбового соединения. В полом цилиндрическом корпусе устройства выполнен продольный сквозной вырез шириной, обеспечивающей прохождение обсадных труб в зоне резьбового соединения. Полый цилиндрический элемент выполнен разъемным по вертикальной плоскости в виде двух плашек, установленных с возможностью возвратно-поступательного перемещения. В верхней и нижней частях полый цилиндрический элемент имеет внутренние проточки, в которых размещены резиновые кольцевые уплотнители. Полый корпус содержит средства обеспечения герметичности испытательной камеры, включающие два гидроцилиндра, диаметрально противоположно установленных в средней части полого цилиндрического корпуса, каждый из которых содержит два гидроприводных крана и поршень со штоком, жестко связанным с плашкой цилиндрического элемента. Средство установки устройства для опрессовки резьбового соединения содержит рельсовый путь и тележку. Рельсовый путь выполнен из двух направляющих, каждая из которых состоит из сдвоенных швеллеров. Стенка внутреннего швеллера имеет продольную сквозную прорезь. Тележка выполнена в виде рамы, на поверхности которой установлено устройство для опрессовки резьбового соединения. Рама закреплена на ведущем валу и оси, которые установлены поперек продольным сквозным прорезям, а на концах содержат по колесу, каждое из которых расположено в полости сдвоенного швеллера. Рама содержит короткозамкнутый электродвигатель переменного тока, снабженный высокочастотным преобразователем числа оборотов, который цепной передачей связан с ведущим валом. 6 ил.

Установка для определения герметичности резьбового соединения обсадных труб в процессе спуска в скважину, включающая устройство для опрессовки резьбовых соединений, содержащее полый цилиндрический корпус, внутри которого соосно установлен полый цилиндрический элемент, образующий испытательную камеру при установке устройства в зоне резьбового соединения и имеющий в верхней и нижней частях резиновые кольцевые уплотнители, и средства обеспечения герметичности испытательной камеры, систему подачи и выброса агента опрессовки с прибором контроля давления в испытательной камере, средство установки устройства в зоне резьбового соединения обсадных труб, отличающаяся тем, что в полом цилиндрическом корпусе устройства выполнен продольный сквозной вырез шириной, обеспечивающей прохождение обсадных труб в зоне резьбового соединения, при этом полый цилиндрический элемент выполнен разъемным по вертикальной плоскости в виде двух плашек, установленных с возможностью возвратно-поступательного перемещения, а в верхней и нижней частях он имеет внутренние проточки, в которых размещены резиновые кольцевые уплотнители, при этом средства обеспечения герметичности испытательной камеры включают два гидроцилиндра, диаметрально противоположно установленные в средней части полого цилиндрического корпуса, каждый из которых содержит два гидроприводных крана и поршень со штоком, жестко связанным с плашкой цилиндрического элемента, а средство установки устройства для опрессовки резьбового соединения содержит рельсовый путь, выполненный из двух направляющих, каждая из которых состоит из сдвоенных швеллеров, причем стенка внутреннего швеллера имеет продольную сквозную прорезь, и тележку, выполненную в виде рамы, на поверхности которой установлено устройство для опрессовки резьбового соединения, при этом рама закреплена на ведущем валу и оси, которые установлены поперек продольным сквозным прорезям, а на концах содержат по колесу, каждое из которых расположено в полости сдвоенного швеллера, при этом рама содержит короткозамкнутый электродвигатель переменного тока, снабженный высокочастотным преобразователем числа оборотов, который цепной передачей связан с ведущим валом.

| US 4926680 A1, 22.05.1990 | |||

| Устройство для контроля герметичности резьбовых соединений муфт с трубами для нефтепромыслов | 1981 |

|

SU1255068A3 |

| КАМЕРА ДЛЯ ОПРЕССОВКИ РЕЗЬБОВОГО СОЕДИНЕНИЯ ТРУБ | 1992 |

|

RU2053347C1 |

| СТЕНД ДЛЯ ОПРЕССОВКИ ГАЗОНЕФТЕПРОМЫСЛОВОГО ОБОРУДОВАНИЯ | 2000 |

|

RU2190081C2 |

| US 4244208 A1, 13.01.1981. | |||

Авторы

Даты

2007-05-10—Публикация

2005-08-04—Подача