Изобретение относится к нефтегазодобывающей промышленности, а именно к устройствам в нефтегазовой отрасли при разработке трудно извлекаемых и нерентабельных запасов углеводородов, и может быть использовано для декольматажа фильтров и прифильтровых зон гидрогеологических скважин, для очистки и промывки обсадной колонны гидродинамическими импульсами рабочей жидкости.

Известно устройство для очистки, содержащее полый корпус с входным каналом, жестко прикрепленный к полому корпусу наконечник с осевым каналом и соосно с ним размещенный генератор гидродинамических импульсов, гидравлически связанный через осевой канал с входным каналом, отличающееся тем, что оно снабжено дополнительными генераторами гидродинамических импульсов, размещенными в наконечнике по окружности относительно осевого канала и гидравлически связанными с входным каналом, при этом каждый генератор гидродинамических импульсов выполнен в виде последовательно размещенных конфузора, критического отверстия и диффузора (RU 2047740 /1/).

Данное устройство малоэффективно, так как создает слабые гидравлические удары низкой частоты, слабо размывает пробкообразующие осадки, не обладает эффектом среза отложений и наплывов с поверхности труб и стенок скважины. Устройство слабо обеспечивает диспергирование частиц, образующих осадок и пробки, не способствует образованию устойчивых высокодиспергированных суспензий, которые легко и без последствий могут быть удалены из обсадной колонны.

Технической проблемой изобретения является создание конструкции устройства, обеспечивающей создание срезывающего и размывающего воздействия на стенки обсадной колонны путем направления струи рабочей жидкости и гидравлических ударов под углом к стенке по всему периметру обсадной колонны и на зумпф.

Техническая проблема решается тем, что устройство для обработки полости межтрубного пространства обсадной колоны имеет верхний и нижний корпус. Верхний корпус выполнен с переходником-адаптером для соединения своей верхней частью посредством наружного резьбового соединения с подвеской НКТ (насосно-компрессорной трубы). А внутреннем резьбовым соединением - с фильтром для очистки протекающего по НКТ потока рабочего агента. Нижней частью верхний корпус сочленен с верхним внутренним резьбовым соединением нижнего корпуса устройства с образованием внутренней кольцевой вихревой рабочей камеры, в которой установлено полое цилиндрическое центральное тело с конусным обтекателем и с отверстиями в его боковой стенке для обеспечения протока рабочего агента из вихревой камеры к нижнему торцевому конфузорному гидродинамическому генератору, имеющему входное конусное отверстие, который сочленен резьбовым соединением с цилиндрическим центральным телом в нижней торцевой его части. Входное конусное отверстие генератора плавно переходит в критическое отверстие, переходящее в выбросной канал для выхода рабочей жидкости в обрабатываемую полость межтрубного пространства обсадной колоны, во внешней замкнутой стенке нижнего корпуса ярусами под острым углом к вертикальной оси устройства установлены кольцевые блоки с генераторами гидродинамических импульсов в виде конфузорных диффузоров с входными каналами для обеспечения протока рабочего агента из вихревой камеры, переходящими в выбросные каналы для выхода рабочего агента в обрабатываемую полость межтрубного пространства обсадной колонны.

Технический результат, достигаемый вышеуказанной совокупностью существенных признаков, заключается в повышении эффективности работы устройства путем генерирования мощных гидравлических ударов высокой частоты и увеличенных амплитуд ударной волны и уменьшении времени обработки межтрубного пространства обсадной колонны.

При этом блоки с генераторами на каждом ярусе могут быть установлены равномерно по периметру корпуса путем резьбового соединения с полостями в стенках нижнего корпуса.

При этом угол установки блоков с генераторами на каждом ярусе может быть отличен от углов установки на каждом из других ярусов.

При этом выбросные каналы по меньшей мере одного из диффузоров могут быть выполнены со ступенчатыми выходами

Изобретение поясняется чертежами.

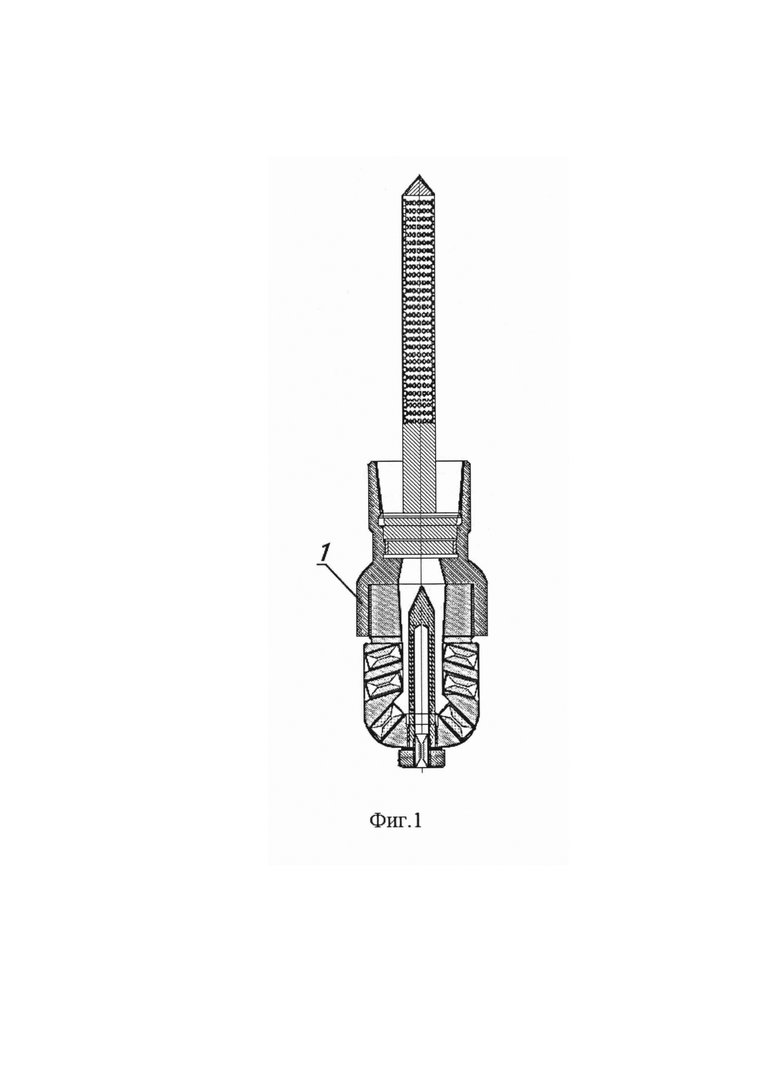

На фиг. 1 показано заявленное устройство в сборе;

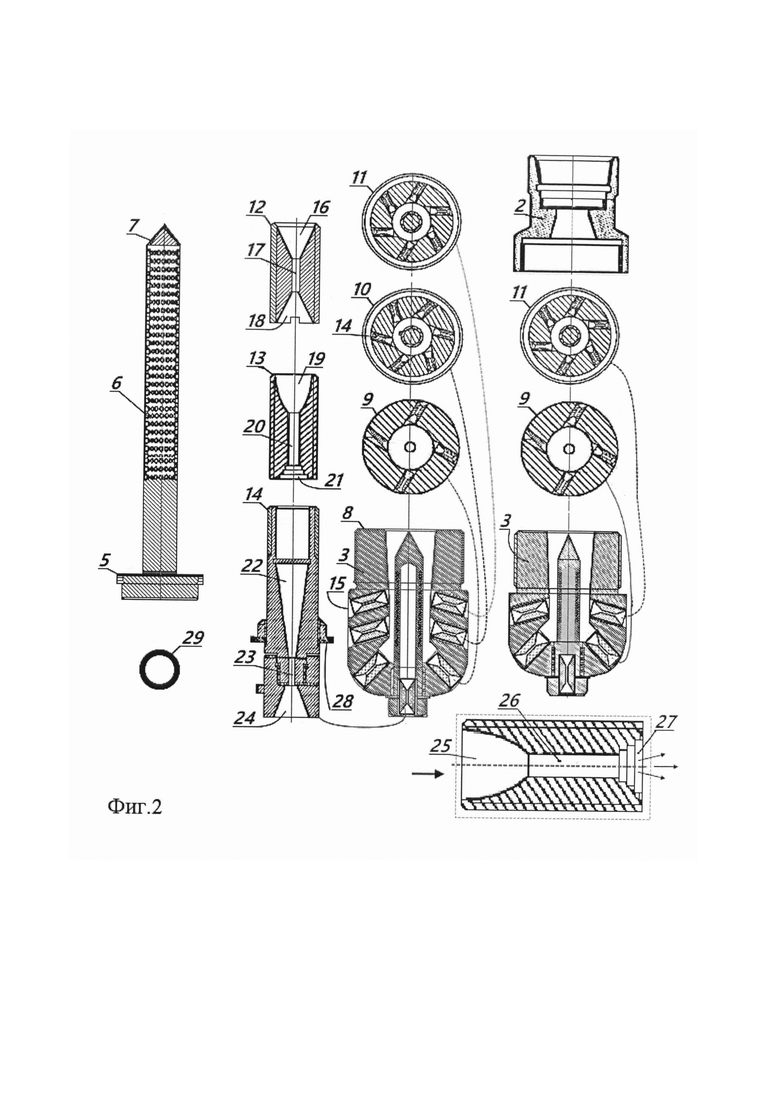

На фиг. 2 показана деталировка заявленного устройства;

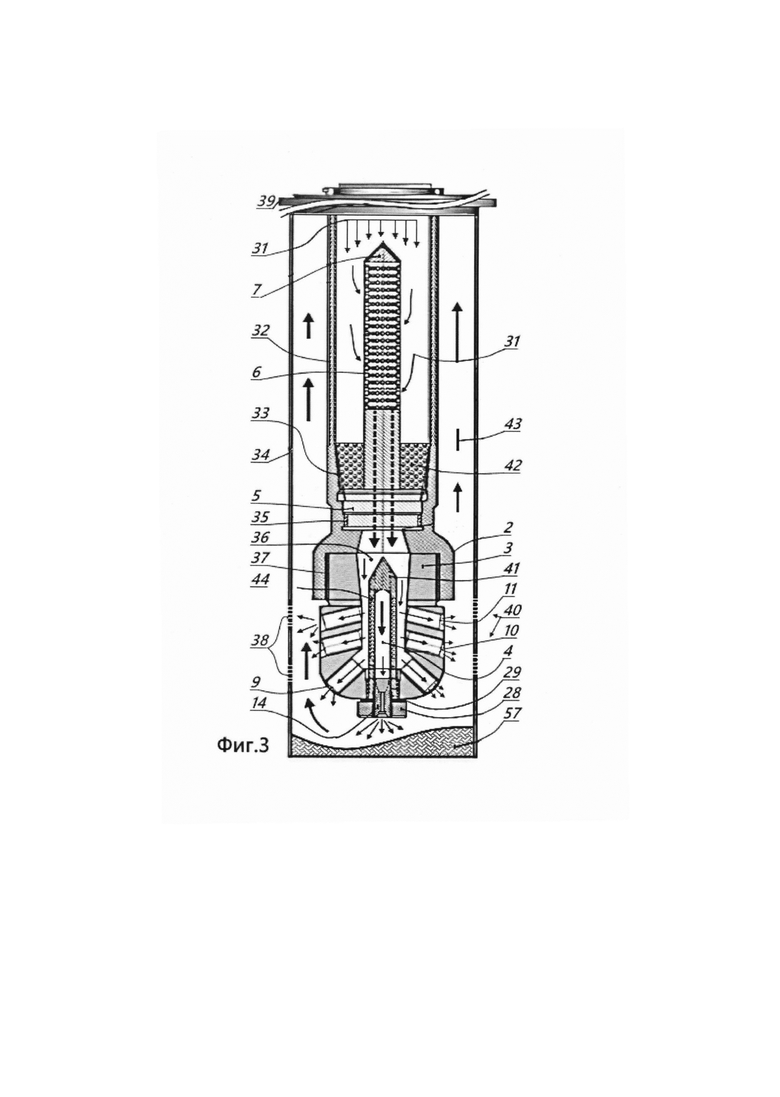

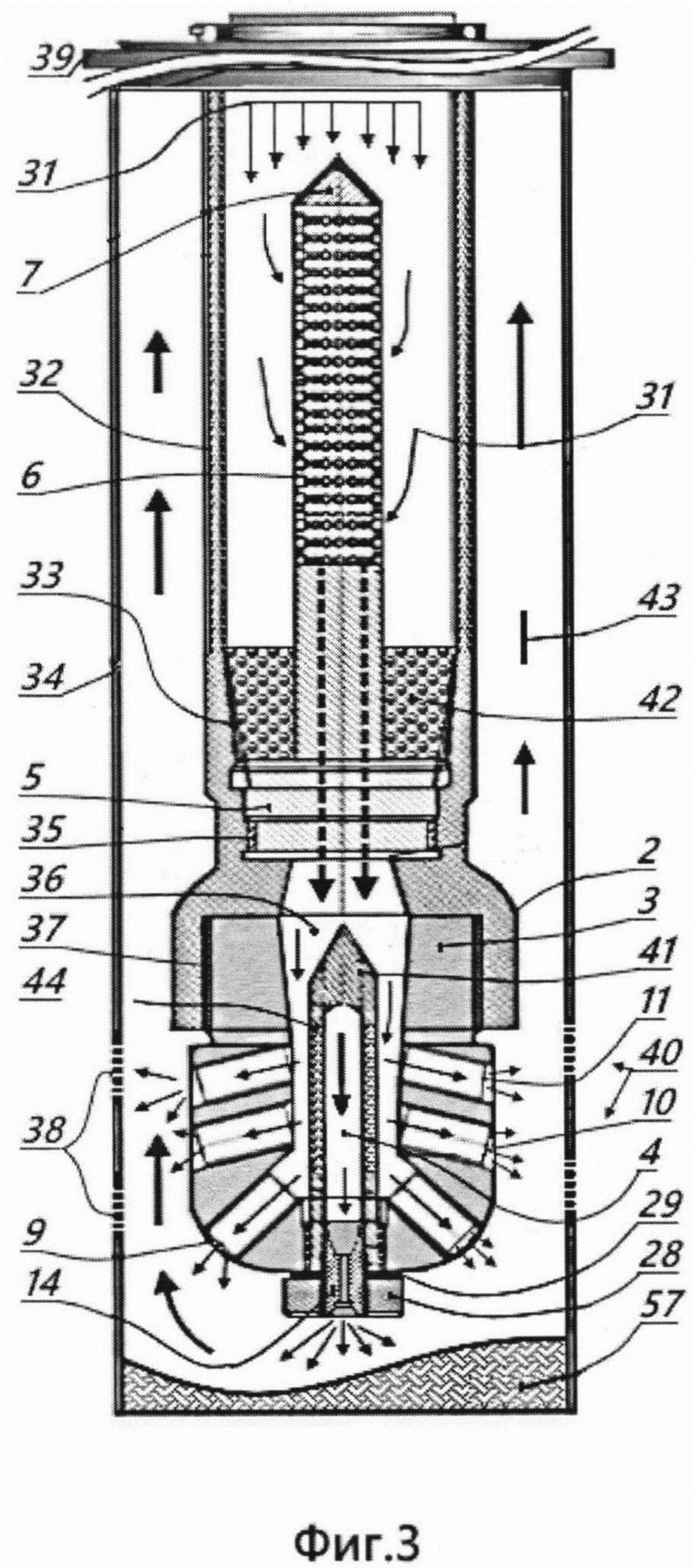

На фиг. 3 показано заявленное устройство 1, закрепленное на ведущей НКТ и установленное в интервале перфорации;

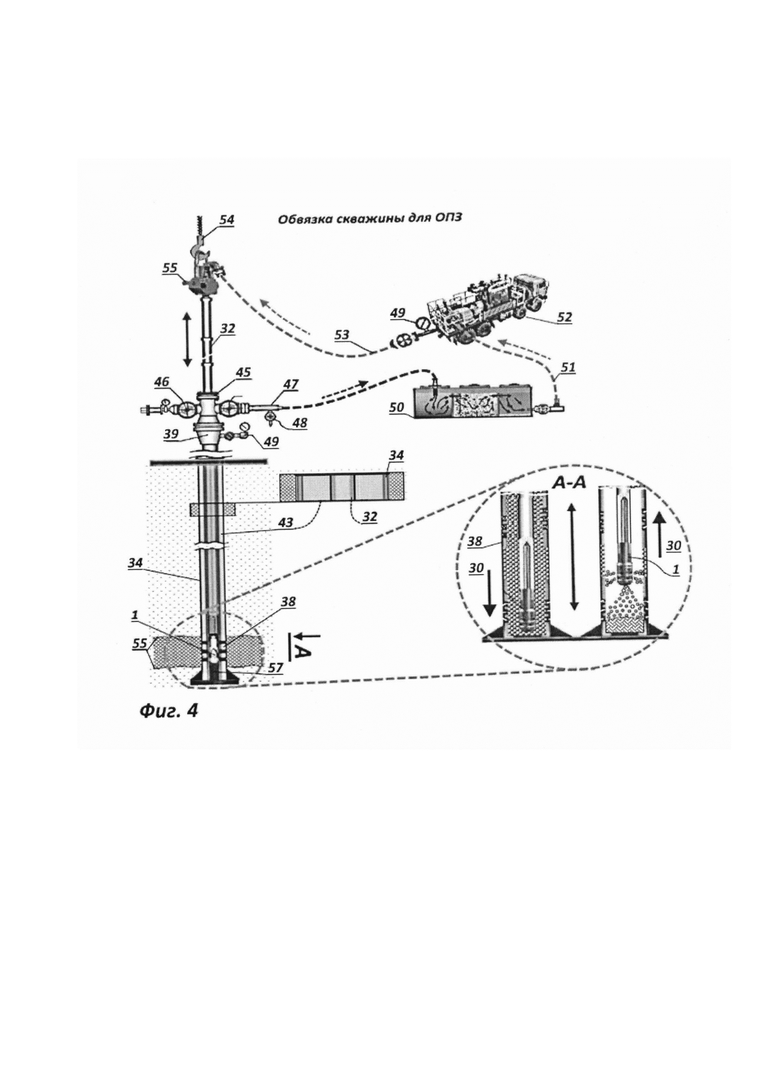

На фиг. 4 показана схема обвязки оборудования на скважине и действия генераторов во время работы устройства;

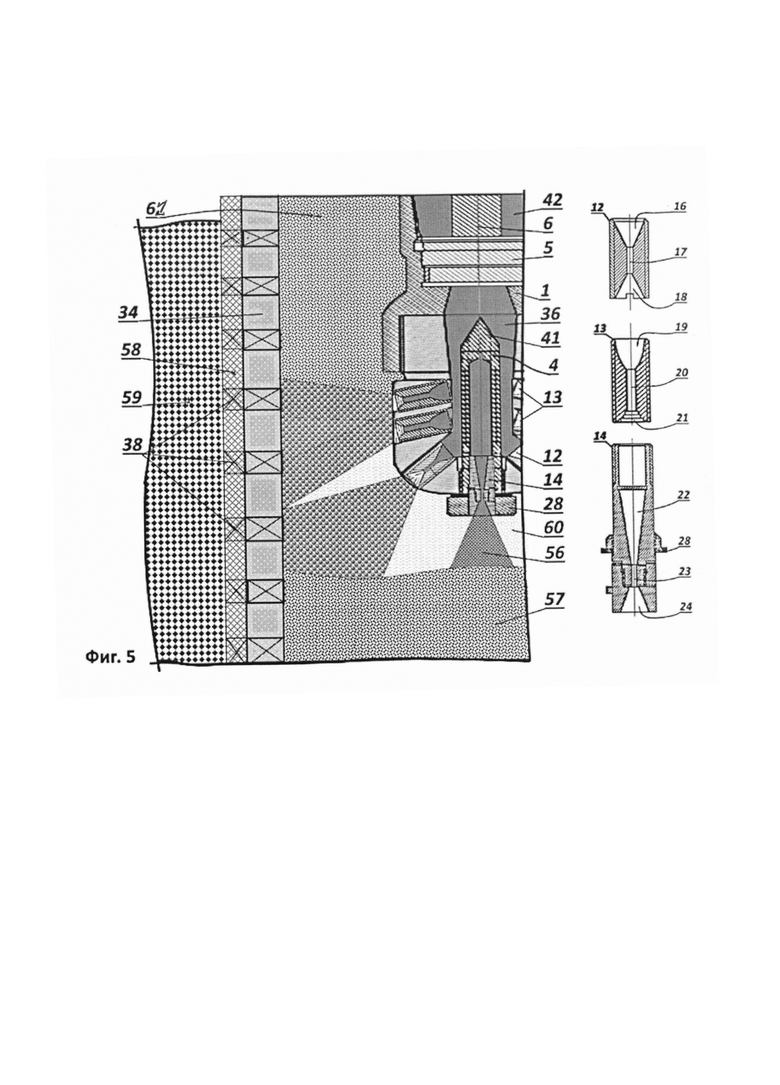

На фиг. 5 показано устройство в процессе его работы с отображением схемы выполняемых функций.

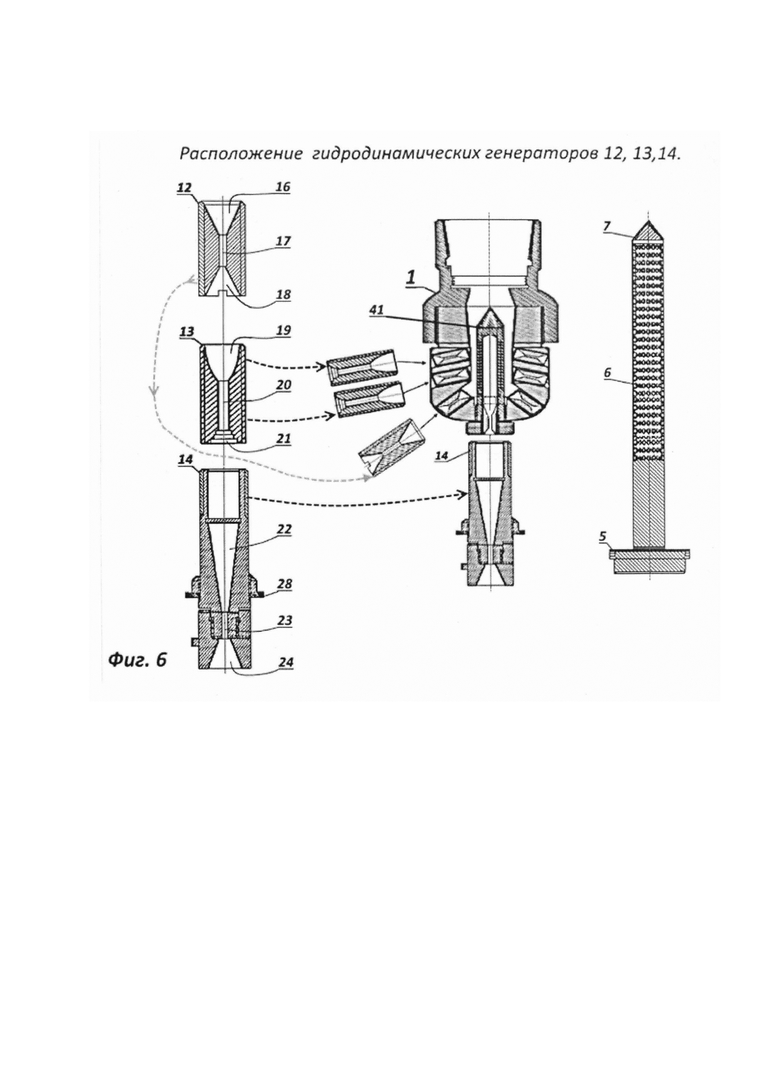

На фиг. 6 показано расположение гидродинамических генераторов 12, 13, 14 и описание конструкции фильтра.

Позиции на чертежах:

1 - заявленное устройство;

2 - верхний корпус устройства 1;

3 - нижний корпус устройства 1;

4 - полое цилиндрическое центральное тело;

5 - гайка фильтра 6;

6 - фильтр;

7 - пробка фильтра 6;

8 - верхний торец нижнего корпуса 3 с резьбой;

9 - нижний ярус нижнего корпуса 3;

10 - средний ярус нижнего корпуса 3;

11 - верхний ярус нижнего корпуса 3;

12 - кольцевой конфузорный диффузор, установленный в нижнем ярусе 9;

13 - кольцевой конфузорный диффузор, установленный в среднем ярусе 10 и в верхнем ярусе 11;

14 - конфузорный гидродинамический генератор, установленный на нижнем торце центрального тела 4 посредством резьбового соединения в генераторной головке;

15 - месторасположение кольцевого конфузорного диффузора 13, на верхнем ярусе 11 нижнего корпуса 3.

16 - входной канал диффузора 12 в виде конусного отверстия;

17 - кольцевая камера диффузора 12, образующая критическое отверстие;

18 - выбросной канал диффузора 12;

19 - входной канал диффузора 13 в виде конусного отверстия;

20 - кольцевая камера диффузора 13, образующая критическое отверстие;

21 - выбросной ступенчатый канал диффузора 13;

22 - входной канал диффузора 14 в виде конусного отверстия;

23 - кольцевая камера диффузора 14, образующая критическое отверстие;

24 - выбросной ступенчатый канал диффузора 14;

25 - входной канал генератора 13 (увеличен), в виде конусного отверстия;

26 - кольцевая камера генератора 13 (увеличена), образующая критическое отверстие;

27 - выбросной канал генератора 13 (увеличен);

28 - крепежная головка;

29 - уплотнительная шайба крепежной головки 28 тела 4;

30 - направление движения устройства 1 внутри НКТ;

31 - направление движения рабочей жидкости;

32 - насосно-компрессорная труба;

33 - резьбовое соединение НКТ 32 и верхнего корпуса 2;

34 - обсадная колонна;

35 - резьбовое соединение фильтра 6 и верхнего корпуса 2;

36 - внутренняя кольцевая вихревая рабочая камера;

37 - резьбовое соединение верхнего корпуса 2 и нижнего корпуса 3;

38 - интервал перфорации в стенках обсадной колонны 34;

39 - устье скважины;

40 - ярусы 9, 10 и 11 с диффузорами 12, 13 и 14;

41 - конусный обтекатель;

42 - камера мусороприемника;

43 - межтрубное пространство;

44 - входные каналы на боковой стенке обтекателя 41;

45 - промывочный сальник;

46 - задвижки;

47 - линия выкида;

48 - пробоотборник;

49 - манометр;

50 - емкость с рабочей жидкостью;

51 - линия обеспечения;

52 - насосный агрегат;

53 - линия нагнетания;

54 - элеватор;

55 - вертлюг;

56 - площадь обработки;

57 - зумпф;

58 - цементный камень;

59 - нефтеносный поропласток;

60 - разрушенный зумпф;

61 - диспергированная суспензия.

Заявленное устройство 1 для обработки полости межтрубного пространства 43 обсадной колоны 34 имеет верхний корпус 2 и нижний корпус 3. Устройство 1 установлено в устье 39 скважины и соединено с подвеской НКТ 32 посредством наружного резьбового соединения 33 с верхним корпусом 2. Фильтр 6 для очистки протекающего по НКТ 32 потока рабочей жидкости, посредством гайки 5 соединен внутренним резьбовым соединением 35 с верхним корпусом 2. Верхний корпус 2 выполнен с камерой 42 мусороприемника. Фильтр 6 имеет пробку 7. Нижней частью верхний корпус 2 сочленен посредством резьбового соединения 37 с нижним корпусом 3 устройства 1 с образованием внутренней кольцевой вихревой рабочей камеры 36, в которой установлено полое цилиндрическое центральное тело 4 с конусным обтекателем 41 и с входными отверстиями 44 на его боковой стенке для обеспечения протока рабочей жидкости из вихревой камеры 36 к нижнему торцевому конфузорному гидродинамическому генератору 14. Боковая стенка тела 4 может быть выполнена в виде мелкоячеистого фильтра, закрепленного крепежной головкой 28 с уплотнительной шайбой 29. Генератор 14 сочленен с торцом тела 4 посредством резьбового соединения. Генератор 14 имеет входной конусный канал 22 в виде конусного отверстия, которое плавно переходит в критическое отверстие 23, для подготовки к разрыву сплошности течения жидкости, переходящее в выбросной канал 24 для выхода рабочей жидкости в обрабатываемую полость межтрубного пространства 43 обсадной колоны 34, включая зумпф 57. Во внешней замкнутой стенке нижнего корпуса 3 ярусами 9, 10 и 11 установлены блоки генераторов гидродинамических импульсов в виде круглых кольцевых конфузорных диффузоров 12, 13, 14. Диффузор 12 имеет входной канал 16 в виде конусного отверстия, плавно переходящего в критическое отверстие 17а, образованное кольцевой камерой 17, которая переходит в выбросной канал 18. Диффузор 13 имеет входной канал 19 в виде конусного отверстия, плавно переходящего в критическое отверстие 20а, образованное кольцевой камерой 20, которая переходит в ступенчатый выбросной канал 21. Диффузор 14 имеет входной канал 22 в виде конусного отверстия, плавно переходящего в критическое отверстие 23а, образованное кольцевой камерой 23, которая переходит в ступенчатый выбросной канал 24. Сквозные отверстия, образованные указанными входными каналами 16, 19, 22 и выбросными каналами 18, 21, 24 обеспечивают проток рабочей жидкости из вихревой камеры 36 через диффузоры 12, 13, 14 для выхода рабочей жидкости в обрабатываемую полость межтрубного пространства 43 обсадной колонны 34.

Устройство работает следующим образом.

Перед обработкой скважины, изучаем ее историю и технические характеристики: год эксплуатации, пластовое давление, газовый фактор, уровень, безводность, дебит, количество ИП, перфорационных отверстий и другие параметры, которые необходимы для формирования план-графика производства работ на скважине.

1. Перед свинчиванием НКТ 32 должны быть проревизированы, прошаблонированы, испытаны по резьбе и давлению.

2. На первую ведущую трубу НКТ 32 навернуть собранное устройство 1 в компоновке со специальным фильтром 6 до упора. Пропустить через устье скважины 39 смонтированную конструкцию устройства 1 и допустить ее с постановкой на элеватор муфты ведущей трубы НКТ.

3. Произвести наращивание репера (патрубка) длиной не менее 1,5-2,5 метра.

4. Устройство 1 опускают с помощью элеватора 54, вертлюга 55 на подвеске НКТ 32 и устанавливают на уровне нижнего отверстия нижнего интервала перфорации 38. Планируемый допуск устройства 1 прогнозируем вызовом ГИС - партии с целью привязки магнитным локатором муфт (МЛМ), посредством отображения на каротажной диаграммной ленте муфт репера и ведущей трубы. Производство геофизической привязки осуществляется в присутствии представителя фирмы - исполнителя.

5. Сравнительным анализом и сопоставлением ручной меры и электронного счетчика ГИС-аппаратуры устанавливается место расположения устройства 1 в скважине. Документально подтверждается за подписью интерпретатора, с записью в журнале, длину суммарной спущенной компоновки: устройства 1, переводника, НКТ, репера с вычетом длинны головы спец. фильтра и с учетом температурной растяжки подвески.

6. Производят монтаж (сборку) технологического лифта (подвески) с замером металлической рулеткой всех труб подвески.

7. Документально подтверждают измерения ручной меры, набранную на рабочем мостке с отображением в рабочем журнале столбцами по 10 измеренных труб.

8. Производят допуск подвески в интервал перфорации 38 продуктивного пласта.

9. Перед свинчиванием последней ведомой трубы НКТ 32, монтируют на устье 39 скважины герметизирующую промывочную головку.

10. Навернуть ведомую НКТ 32 и пропустить через герметизирующую головку или через сальник плошечного превентора, муфту ведомой трубы НКТ 32 установить на элеватор 54.

11. Навернуть вертлюг 55 на муфту ведомой трубы или патрубок с халибуртановским окончанием, подключенный через кран высокого давления (задвижку) с установкой манометра 49 ценой деления не более 1 МПа.

12. Произвести сборку подсоединением линии выкида 47 (грязевого шланга) от устья 39 скважины, до входного верхнего люка буферной емкости 50, пределом прочности не ниже опрессовочного давления.

13. Установить манометр 49 с ценной деления не менее 1 МПа на задвижке межтрубного (за трубного) пространства 43.

14. Произвести подбивку линии насосного агрегата 52 к буферной емкости 50.

15. Подбить входной патрубок (храпак, приемный рукав) насосного агрегата 52 к нижней задвижке емкости 50 с рабочим агентом, или поместить его в промежуточную емкость, объемом не менее 5 м3, закрытого типа с дренажным патрубком (трубкой).

16. Смонтировать линию нагнетания 53 трубного пространства и соединить ее с выходной задвижкой насосного агрегата 52, а второй конец подбить, соединить с вертлюгом 55. Емкость 50 с рабочим агентом, линии 53 нагнетания и линии 47 выкида не должны содержать песок, другие взвеси, посторонние предметы. Делаем систему (процесс) замкнутый.

17. Произвести проверку (контроль) герметичности линии 53 нагнетания, закрыв кран высокого давления (задвижку 46), установленную на трубном пространстве.

18. Произвести опрессовку системы с целью проверки герметичности, спущенного технологического лифта - (подвески) 32, закрыв кран устьевой задвижки межтрубного (за трубного) пространства и открыв кран высокого давления (задвижку) трубного пространства, но обязательно нужно учесть допустимое давление, которое не должно быть выше давления опрессовки эксплуатационной колонны.

19. После восстановления циркуляции производим опрессовку насосным агрегатом 52 линии 53 нагнетания и линии 57 выкида. Не герметичности устраняем.

20. Агрегат 52 располагаем на максимальном удалении от промежуточной емкости 50 и буровой, против ветра (результирующей), направление ветра определяем перед установкой оборудования в день проведения ОПЗ.

21. Определяем приемистость скважины до ее обработки, набором давления не более опрессовочного при закрытом за трубном пространстве.

22. Плавным набором рабочего давления насосного агрегата 52, при открытом затрубном пространстве нагнетаем рабочий агент - (флюид) не менее 20 МПа и начинаем производить обработку призабойной зоны скважины медленным хождением устройства в зоне рабочего интервала перфорации 38, таким образом производим, осуществляем ОПЗ скважины устройством 1. Устройство 1 осуществляет кавитационно-волновые воздействия на перфорированную толщу пласта с помощью возвратно-поступательного перемещения колонны труб вдоль интервала перфорации 38, где устройство 1 воздействует энергией своих генераторов на продуктивный пласт, очищая его от продуктов выноса, декольматирует. Одновременно мощным механизмом гидроимпульсных генераторов - диффузоров 13, 14, 15, расположенных под определенными углами к оси скважины приводит в действие поток рабочего агента, придавая ему вращательное движение, которое производит срезку тела зумпфа 57, его дробление и вынос рабочим потоком жидкости на устье 39 скважины.

23. За счет энергии отработанных каверн происходит свабирование, т.е. уменьшение давления статического столба жидкости на забой, что приводит к дополнительному притоку нефти или жидкости.

24. В процессе обработки остановить (останавливать) агрегат 52 и следить за уровнем в промежуточной емкости 50. При критических случаях скачивать, сливать излишки жидкости в дополнительное корыто или емкость, но при открытом за трубном пространстве. Таким образом мы обеспечиваем подработку нефтеносного пласта.

25. При проведении ОПЗ определяем приемистость скважины на рабочем агенте.

26. Составляем акт-протокол.

27. Извлекаем устройство 1.

29. Скважину освоить не позже трех дней.

30. Снимать истинные показатели дебита нефти с отражением в документах.

31. Устройство 1 отвернуть и поместить в емкость с моющим раствором.

Устройство 1 осуществляет мощное кавитационно-волновое воздействие на всю перфорированную толщу пласта, воздействует своей энергией на продуктивный пласт, очищая его от продуктов выноса, декольматирует, очищает интервалы перфорации, срезает зумпф, диспергирует его с последующим выбросом продуктов распада на устье скважины, тем самым производя интенсификацию призабойной зоны скважины, что позволяет получить увеличение притока жидкости, (увеличение дебита), дополнительно извлекая из земной коры нефть, воду, флюиды, газоконденсат. Данное изобретение предоставляет возможность для комплексного решения увеличения дебита скважин с применением многофакторного механизма воздействия на ПЗС. Устройство совместимо с другими технологическими конструкциями.

Устройство 1 осуществляет одномоментную генерацию мощного кавитационного луча, создающего кавитационное облако, обеспечивающее одновременную обработку призабойной зоны скважины по окружности на 360° и на 180° в направлении торцевой части к голове зумпфа 57. Кавитационная энергия, создаваемая устройством обеспечивает 100% обработку интервала перфорации 38. Эта конструкторская особенность устройства 1 обеспечена блоками конфузорных диффузоров 12, 13 и 14, расположенных по ярусам 9, 10, 11 для получения столь мощного и универсального энергетического и механического эффектов.

Количество конфузорных диффузоров 12, 13 и 14, их мощность воздействия на ОПЗ, могут рассчитываться индивидуально для каждой обрабатываемой скважины и определяются операторами и геологами промыслов при решении выполняемых ими задач.

Устройство 1 одновременно воздействует на зумпф 57 торцевым генератором 14 с отображением в динамике на (фиг.5), сопряженным с центральным телом 4, разрушая зумпф 57. Одномоментно с ним работает на разрушение зумпфа 57 еще один блок диффузоров 12, расположенный на нижнем ярусе 9. Обработка ими ведется под углом в сорок пять градусов. Далее конфузорные диффузоры 13, расположенные на верхнем и среднем ярусах 10, 11, которые смещены по ярусам относительно осевой линии устройства 1 на 30 градусов, работают под различными углами к обсадной колонне и отверстиям интервала перфорации 38, очищая все протоки интервала перфорации 38 от отложений, а также очищают через протоки ближайшее наслоения пласта. Это происходит под действием звукокопиллярного эффекта и интенсивных микропотоков, жидкость проникает в поры и трещины, где при захлопывании кавитационных пузырьков возникает мощная ударная волна, способствующая разрушению материалов, осадков и наслоений кольматирующих скважину. Одновременная обработка призабойной зоны скважины и срезка зумпфа 57 ведется за счет конструктивной крутки потока рабочего агента устройством 1, что приводит во вращение поток затрубной жидкости, далее разрушает зумпф 57 и вымывает его потоком рабочего агента на устье скважины 39.

Таким образом, заявленное устройство объединяет генераторы различного типа в мощное энергетическое устройство, универсальный суперкавитационный генератор, используя одновременное сочетание сразу нескольких технологических процессов - диспергацию, срезку отложений и наплывов, разрушение центров кристаллизации, возбуждение ударных волн низкой и высокой частоты, очистку ИП, срезку зумпфа, свабирование, промывку и вынос разрушенных частиц, суспензии, на устье скважины.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОГЕНЕРАТОР | 2018 |

|

RU2717831C2 |

| УСТАНОВКА ДЕПРЕССИОННОЙ ОЧИСТКИ ЗАБОЯ СКВАЖИН | 2007 |

|

RU2360101C2 |

| СПОСОБ И УСТАНОВКА ПЛАЗМОТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩИХ ПРОМЫШЛЕННЫХ И СЕЛЬСКОХОЗЯЙСТВЕННЫХ ОТХОДОВ ДЛЯ ПОЛУЧЕНИЯ ПЛАЗМОГАЗА | 2011 |

|

RU2451715C1 |

| ТЕХНИЧЕСКАЯ МОЮЩАЯ КОМПОЗИЦИЯ "ЭФФЕКТ" | 2023 |

|

RU2801350C1 |

| СКВАЖИННОЕ ОБОРУДОВАНИЕ ДЛЯ ПОЛИЧАСТОТНОЙ ВОЛНОВОЙ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПРОДУКТИВНОГО ПЛАСТА И ГЕНЕРАТОР КОЛЕБАНИЙ РАСХОДА ДЛЯ НЕГО | 2014 |

|

RU2574651C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОДНОВРЕМЕННОЙ СЕЛЕКТИВНОЙ ОЧИСТКИ КАНАЛОВ ПЕРФОРАЦИИ И ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА УСЛОВНО БЕСКОНЕЧНОЙ ТОЛЩИНЫ | 2007 |

|

RU2359114C2 |

| СПОСОБ ИНТЕНСИФИКАЦИИ ПРИТОКА УГЛЕВОДОРОДОВ ИЗ ПРОДУКТИВНЫХ ПЛАСТОВ СКВАЖИН И КАВИТИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2448242C1 |

| Кавитирующее устройство для стимуляции нефтеотдачи пластов скважин | 2019 |

|

RU2716320C1 |

| СПОСОБ ВОЗДЕЙСТВИЯ НА ПРИЗАБОЙНУЮ ЗОНУ ПЛАСТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2121568C1 |

| СПОСОБ И УСТРОЙСТВО ПОЛУЧЕНИЯ УНИВЕРСАЛЬНОГО МОЮЩЕГО СРЕДСТВА | 2010 |

|

RU2428463C1 |

Изобретение относится к нефтегазодобывающей промышленности и может быть использовано для очистки скважин. Устройство включает верхний и нижний корпус. Верхний корпус выполнен с переходником-адаптером для соединения своей верхней частью посредством наружного резьбового соединения с подвеской НКТ, а внутреннем резьбовым соединением - с фильтром для очистки протекающего по НКТ потока рабочего агента, а нижней частью верхний корпус сочленен с верхним внутренним резьбовым соединением нижнего корпуса устройства с образованием внутренней кольцевой вихревой рабочей камеры. В рабочей камере установлено полое цилиндрическое центральное тело с конусным обтекателем и с отверстиями в его боковой стенке для обеспечения протока рабочего агента из вихревой камеры к нижнему торцевому конфузорному гидродинамическому генератору, имеющему входное конусное отверстие, который сочленен резьбовым соединением с цилиндрическим центральным телом в нижней торцевой его части. Входное конусное отверстие генератора плавно переходит в критическое отверстие, переходящее в выбросной канал для выхода рабочей жидкости в обрабатываемую полость межтрубного пространства обсадной колоны. Во внешней замкнутой стенке нижнего корпуса ярусами под острым углом к вертикальной оси устройства установлены кольцевые блоки с генераторами гидродинамических импульсов в виде диффузоров с конфузорными участками с входными каналами для обеспечения протока рабочего агента из вихревой камеры, переходящими в выбросные каналы для выхода рабочего агента в обрабатываемую полость межтрубного пространства обсадной колонны. Повышается эффективность работы устройства путем генерирования мощных гидравлических ударов высокой частоты и увеличенных амплитуд ударной волны и уменьшения времени обработки межтрубного пространства обсадной колонны. 3 з.п. ф-лы, 6 ил.

1. Устройство для обработки полости межтрубного пространства обсадной колоны, имеющее верхний и нижний корпус, при этом верхний корпус выполнен с переходником-адаптером для соединения своей верхней частью посредством наружного резьбового соединения с подвеской НКТ, а внутреннем резьбовым соединением - с фильтром для очистки протекающего по НКТ потока рабочего агента, а нижней частью верхний корпус сочленен с верхним внутренним резьбовым соединением нижнего корпуса устройства с образованием внутренней кольцевой вихревой рабочей камеры, в которой установлено полое цилиндрическое центральное тело с конусным обтекателем и с отверстиями в его боковой стенке для обеспечения протока рабочего агента из вихревой камеры к нижнему торцевому конфузорному гидродинамическому генератору, имеющему входное конусное отверстие, который сочленен резьбовым соединением с цилиндрическим центральным телом в нижней торцевой его части, при этом входное конусное отверстие генератора плавно переходит в критическое отверстие, переходящее в выбросной канал для выхода рабочей жидкости в обрабатываемую полость межтрубного пространства обсадной колоны, во внешней замкнутой стенке нижнего корпуса ярусами под острым углом к вертикальной оси устройства установлены кольцевые блоки с генераторами гидродинамических импульсов в виде диффузоров c конфузорными участками с входными каналами для обеспечения протока рабочего агента из вихревой камеры, переходящими в выбросные каналы для выхода рабочего агента в обрабатываемую полость межтрубного пространства обсадной колонны.

2. Устройство по п. 1, отличающееся тем, что блоки с генераторами на каждом ярусе установлены равномерно по периметру корпуса путем резьбового соединения с полостями в стенках нижнего корпуса.

3. Устройство по п. 1, отличающееся тем, что угол установки блоков с генераторами на каждом ярусе отличен от углов установки на каждом из других ярусов.

4. Устройство по п. 1, отличающееся тем, что выбросные каналы по меньшей мере одного из диффузоров выполнены со ступенчатыми выходами.

| УСТРОЙСТВО ДЛЯ ПРОМЫВКИ СКВАЖИНЫ | 1992 |

|

RU2047740C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ И ВОССТАНОВЛЕНИЯ РАБОТОСПОСОБНОСТИ ВОДОНОСНЫХ И НЕФТЕГАЗОВЫХ СКВАЖИН | 2014 |

|

RU2563903C1 |

| Способ очистки и обезвреживания сточных вод заводов пикриновой кислоты | 1931 |

|

SU23883A1 |

| Съемная рукоятка для пил | 1931 |

|

SU27353A1 |

| EP 2700784 A1, 26.02.2014. | |||

Авторы

Даты

2020-10-01—Публикация

2019-01-28—Подача